В основу настоящего изобретения положена задача создания способа получения сополимеров 3,3-бис(азидометил)оксетана (БАМО) с 3-азидометил-3-метилоксетаном (AMMO), имеющих характеристическую вязкость, измеренную в циклогексаноне при 20°С, от 0,5 до 1,05 дл/г для изготовления смесевых твердых ракетных топлив, отличающихся тем, что в целях создания новых сополимерных материалов в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан при соотношении мономеров AMMO : БНМО в пределах от m=10÷90 мас.%. до n=90÷10 мас.%.

В литературе не описаны сополимеры 3,3-бис(нитратометил)оксетана с 3-азидометил-3-метилоксетаном, синтезированные на каталитической системе триизобутилалюминий - вода.

Целью предлагаемого изобретения является создания новых сополимерных материалов путем синтеза сополимеров 3,3-бис(нитратометил)оксетана с 3-азидометил-3-метилоксетаном на основе каталитической системы триизобутилалюминий - вода с широким диапазоном деформационно-прочностных характеристик.

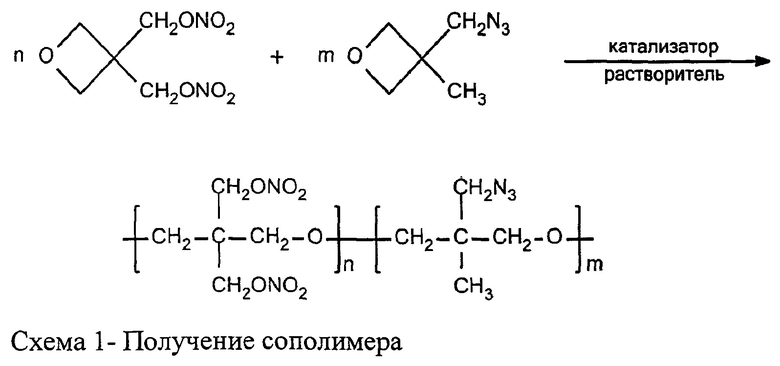

Сополимеры 3,3-бис(нитратометил)оксетана с 3-азидометил-3-метилоксетаном получены в лабораторных условиях сополимеризацией 3,3-бис(нитратометил)оксетана и 3-азидометил-3-метилоксетана на каталитической системе триизобутилалюминий (ТИБА) - вода по схеме 1:

Состав элементарных звеньев и макромолекул подтверждается результатами элементарного анализа и ИК-спектров. Полученные сополимеры имеют линейную структуру. Об этом свидетельствуют как тип применяемого катализатора, так и свойства получаемых продуктов: растворимость в ряде органических растворителей - ацетоне, диметилформамиде, циклогексаноне, тетрагидрофуране, этилацетате.

Степень полимеризации предлагаемых сополимеров соответствует характеристической вязкости от 0,25 до 1,13 дл/г при m/m+n⋅100%=10÷90 мас.%.

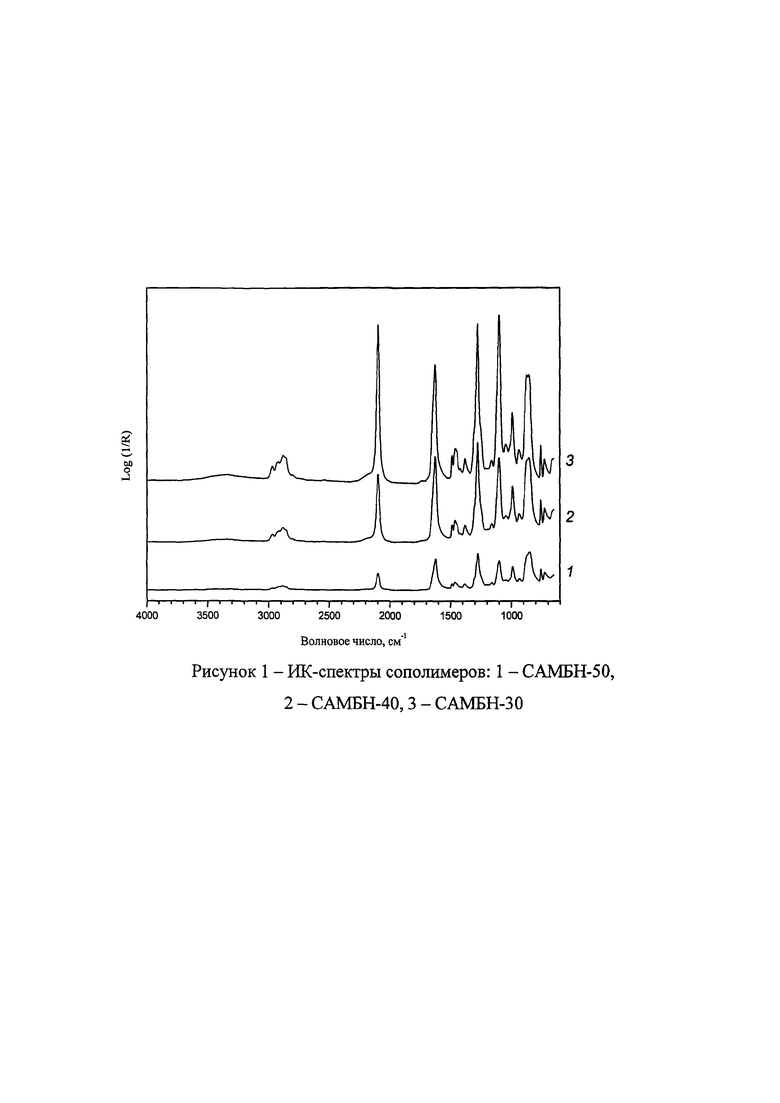

ИК-спектры сополимеров БНМО - AMMO представлены на рисунке 1.

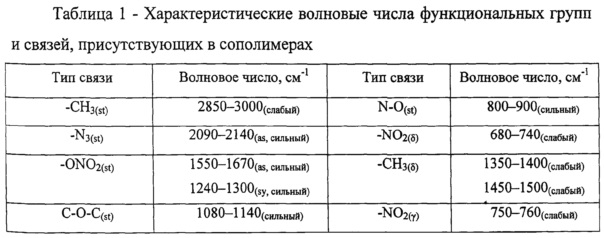

Характеристические волновые числа функциональных групп и связей, присутствующих в сополимерах БНМО – AMMO, представлены в таблице 1.

Пример 1

Подготовка исходных компонентов.

Мономер БНМО очищали перекристаллизацией из раствора этилового спирта. Осажденный в виде мелкозернистого порошка БНМО отфильтровывали через воронку Шота под водоструйным насосом, после чего фильтрат выкладывали на фильтровальную бумагу и оставляли на день для удаления растворителя. Далее продукт вакуумировали на масляном насосе при остаточном давлении 2 мм рт.ст. для полного удаления влаги и спирта. При необходимости процедуру повторяли.

Мономер AMMO очищали следующим образом: мономер, растворенный в диэтиловом эфире в объемном соотношении 1:5, заливали в делительную воронку. Далее прибавляли 50…100 мл 5%-ного раствора едкого кали и содержимое воронки тщательно перемешивали. Отстоявшийся водный слой сливали, оставшийся эфирный раствор повторно промывали щелочным раствором. Далее эфирный слой промывали от остатков щелочи дистиллированной водой 5…7 раз до нейтральной пробы по фенолфталеину, после чего содержимое делительной воронки (эфирный слой) помещали в сосуд с прокаленным безводным сульфатом магния на сутки для удаления влаги. Из осушенного таким образом раствора отгоняли эфир на водоструйном насосе. После удаления эфира оставшийся мономер AMMO разгоняли на масляном насосе при остаточном давлении 1…2 мм рт.ст. Очищенный мономер AMMO хранили в герметичном сосуде над цеолитом.

Подготовка аппаратуры. Чистые высушенные сосуд Шленка и реактор, состоящий из трехгорлой колбы с отводом, с магнитной мешалкой внутри, холодильника и термометра, подвергали «тренировке» - вакуумированию на масляном насосе (рост 1-2 мм рт.ст.) при температуре 80…90°С в течение 10 минут с последующей продувкой аргоном. Для полного удаления влаги воздуха процедуру повторяли 3…4 раза.

Приготовление каталитического комплекса. Инициирующую систему ТИБА - вода («гидролизат») готовили в предварительно «оттренированном» сосуде Шленка. Сосуд Шленка «тренировали» путем нагревания до 120…150°С при остаточном давлении 1…2 мм рт.ст. с последующим заполнением аргоном. Все соединительные шланги продували аргоном. Дозировку компонентов проводили в токе аргона. В сосуд Шленка при непрерывном перемешивании магнитной мешалкой при встречном токе аргона дозировали 6,7 мл метиленхлорида (1/3 часть от рассчитанного количества), остальную (2/3 часть) 13,3 мл метиленхлорида вводили позже непосредственно в реактор, затем дозировали 17,1 мл ТИБА (раствор в толуоле с концентрацией 153 г/л). После перемешивания микропипеткой вводили 0,19 мл воды (соотношение ТИБА : вода = 1,0:0,8). Воду прикапывали осторожно, чтобы температура раствора оставалась в пределах 30°С, при необходимости раствор охлаждали. После завершения дозировки воды «гидролизат» выдерживали в течение 20…30 минут при температуре 25…30°С. Таким образом приготовленный «гидролизат» готов к применению для полимеризации.

Полимеризация. Через воронку в предварительно «оттренированную» трехгорлую колбу (реактор) при встречном токе аргона засыпали 9,0 г БНМО и заливали 1,0 г мономера AMMO. Далее прибавляли 13,3 мл (2/3 часть расчетного количества) метиленхлорида. Раствор перемешивали магнитной мешалкой при температуре около 35°С. После чего осторожно вливали «гидролизат», порциями по 2…3 мл. Для начала процесса полимеризации характерен небольшой подъем температуры. В ходе полимеризации возможно выпадение образующегося полимера в виде мелкодисперсного порошка. В целом процесс полимеризации протекает медленно. После добавления 17,1 мл (расчетного количества «гидролизата») реакционную массу выдерживали в течение 1,5…2 часов при температуре 30…40°С и далее оставляли на сутки при комнатной температуре.

Осаждение и промывка полимера. Через сутки после синтеза образовавшийся полимер высаживали и промывали в изопропиловом спирте. Процедуру промывки проводили в течение дня 3-4 раза. Далее полимер выдерживали в 0,5 н растворе соляной кислоты 2-3 раза по 15 минут, затем многократно промывали водой до полного удаления остатков кислоты (4-5 раз).

Сушка полимера. Предварительно провяленный при комнатной температуре полимер сушили в шкафу при 50-60°С до постоянной массы.

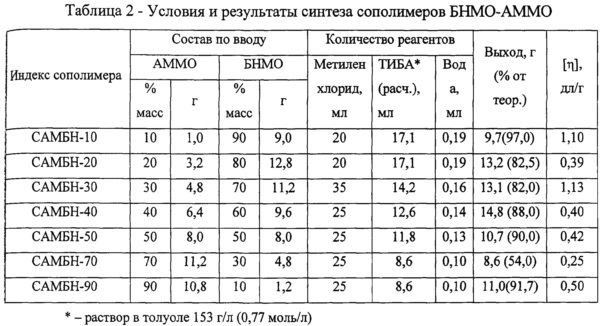

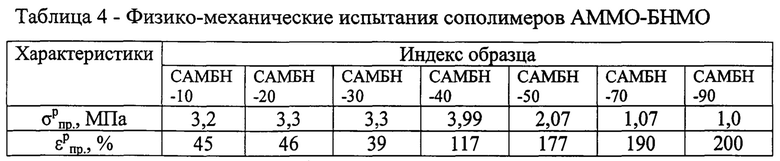

Получено 9,7 г сополимера (97,0%). Определили физико-химические и физико-механические показатели: [η] - 1,10 дл/г, содержание азота - 14,90%, плотность - 1,4980 г/см3, температура начала разложения - +162°С, температура плавления - 150-155°С, степень кристалличности - 22,0%, предельное напряжение при разрыве - 3,20 МПа, относительная деформация при разрыве - 45%.

Пример 2

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 6,7 мл хлористого метилена и 17,1 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,19 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 12,8 г. БНМО и 3,2 г. AMMO. После высушивания получали 13,2 г сополимера (выход 82,5%). Определили физико-химические и физико-механические показатели: [η] - 0,39 дл/г, содержание азота - 17,18%, плотность - 1,4501 г/см3, температура начала разложения - +162°С, температура плавления - 150…155°С. Степень кристалличности 19,1%, предельное напряжение при разрыве - 3,30 МПа, относительная деформация при разрыве - 46%.

Пример 3

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 11,7 мл хлористого метилена и 14,2 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,16 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 11,2 г БНМО и 4,8 г AMMO. После высушивания получали 13,1 г полимера (выход 82,0%). Определили физико-химические и физико-механические показатели: [η] - 1,13 дл/г, содержание азота - 19,0%, плотность - 1,4025 г/см3, температура начала разложения - +162°С, температура плавления - 156°С, степень кристалличности 18,3%, предельное напряжение при разрыве - 3,3 МПа, относительная деформация при разрыве - 39%.

Пример 4

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 8,3 мл хлористого метилена и 12,6 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,14 мл воды с тем отличием, что в реактор вводили 9,6 г БНМО и 6,4 г AMMO. Далее процесс проводили аналогично примеру 1. После высушивания получали 14,8 г полимера (выход 88,0%). Определили физико-химические и физико-механические показатели: [η] - 0,40 дл/г, содержание азота - 20,52%, плотность - 1,3535 г/см3, температура начала разложения - +162°С, температура плавления - 154-156°С, степень кристалличности 18,9%, предельное напряжение при разрыве - 3,99 МПа, относительная деформация при разрыве - 117%.

Пример 5

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 8,3 мл хлористого метилена и 11,8 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,13 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 8,0 г. БНМО и 8,0 г. AMMO. После высушивания получали 10,7 г полимера (выход 90,0%). Определили физико-химические и физико-механические показатели: [η] - 0,42 дл/г, плотность - 1,3070 г/см3, температура начала разложения - +162°С, температура плавления - 153°С, степень кристалличности 13,5%, предельное напряжение при разрыве - 2,07 МПа, относительная деформация при разрыве - 177%.

Пример 6

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 8,3 мл хлористого метилена и 8,6 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,10 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 4,8 г БНМО и 11,2 г AMMO. После высушивания получали 8,6 г полимера (выход 54,0%). Определяли физико-химические и физико-механические показатели: [η] - 0,25 дл/г, плотность - 1,2112 г/см3, содержание азота - 26,9%, температура начала разложения - +162°С, температура плавления - 152°С, степень кристалличности - 12,7%, предельное напряжение при разрыве - 1,07 МПа, относительная деформация при разрыве - 190%.

Пример 7

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 8,3 мл хлористого метилена и 8,6 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,10 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 1,2 г БНМО и 10,8 г AMMO. После высушивания получали 11,0 г полимера (выход 91,7%). Определяли физико-химические и физико-механические показатели: [η] - 0,50 дл/г, плотность 1,1158 г/см3, содержание азота - 30,9%, температура начала разложения - +162°С, температура плавления - 152°С, предельное напряжение при разрыве - 1,0 МПа, относительная деформация при разрыве - 200%.

Условия получения и основные физико-химические и физико-механические характеристики полученных сополимеров приведены также в таблицах 2-4.

Предлагаемое изобретение обладает следующими технико-экономическими преимуществами.

Полученные физико-химические и деформационно-прочностные характеристики синтезированных сополимеров БНМО с AMMO при различных их соотношениях показывают, что полимеры обладают высокой термической стойкостью (температура начала разложения в пределах не менее 162°С), хорошей перерабатываемостью (температура текучести 20…80°С) и хорошими прочностными характеристиками (предельное напряжение при растяжении в пределах 1,0…3,99 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров 3,3-бис(нитратометил)оксетана и 3-нитратометил-3-метилоксетана | 2014 |

|

RU2557540C1 |

| Способ получения сополимеров 3,3-бис(азидометил)оксетана 3-нитратометил-3-метилоксетана | 2014 |

|

RU2557538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-3,3-БИС(АЗИДОМЕТИЛ)ОКСЕТАНА | 2011 |

|

RU2487140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭЛАСТИЧНЫХ ЕР (D) М СОПОЛИМЕРОВ, СОЕДИНЕНИЕ | 1997 |

|

RU2179561C2 |

| Способ получения сополимера 3,3-бис(азидометил)оксетана с глицидолом | 2015 |

|

RU2605598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2467019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-3,3-БИС(АЗИДОМЕТИЛ)ОКСЕТАНА | 2008 |

|

RU2393175C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ДРЕВОПОДОБНЫХ БЛОКСОПОЛИМЕРОВ" | 1994 |

|

RU2068855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО-3,3-БИС(АЗИДОМЕТИЛ)ОКСЕТАНА | 2011 |

|

RU2458941C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЦИС-(СО)ПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 1991 |

|

RU2049092C1 |

Настоящее изобретение относится к способу получения сополимеров 3,3-бис(нитратометил)оксетана с 3-азидометил-3-метилоксетаном. Описан способ получения сополимеров 3,3-бис(нитратометил)оксетана (БНМО) с 3-азидометил-3-метилоксетаном (AMMO), имеющих характеристическую вязкость от 0,25 до 1,13 дл/г, для изготовления высокоэнергетических конденсированных систем, при синтезе в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан и 3-азидометил-3-метилоксетан при соотношении мономеров AMMO : БНМО в пределах от 10÷90 мас.% до 90÷10 мас.%. Технический результат - получение сополимеров, обладающих высокой термической стойкостью, хорошей перерабатываемостью и хорошими прочностными характеристиками и высокой степенью чистоты продукта. 1 ил., 4 табл., 7 пр.

Способ получения сополимеров 3,3-бис(нитратометил)оксетана (БНМО) с 3-азидометил-3-метилоксетаном (AMMO), имеющих характеристическую вязкость от 0,25 до 1,13 дл/г, для изготовления высокоэнергетических конденсированных систем, при синтезе в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан и 3-азидометил-3-метилоксетан при соотношении мономеров AMMO : БНМО в пределах от 10÷90 мас.% до 90÷10 мас.%.

| US 4804424 А, 14021989 | |||

| US 5489700 А, 06021996 | |||

| МАЛОЧУВСТВИТЕЛЬНЫЕ ВЗРЫВЧАТЫЕ СОСТАВЫ НА ОСНОВЕ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА И ВЗРЫВЧАТЫЕ СОСТАВЫ НА ИХ ОСНОВЕ | 1998 |

|

RU2199512C2 |

Авторы

Даты

2017-12-25—Публикация

2014-04-14—Подача