Изобретение относится к способу получения высокоэластичных сополимеров этилен-пропиленового (ЕРМ) типа и высокоэластичных терполимеров этилен-пропилен-диенового (EPDM) типа.

Для вышеуказанных процессов сополимеризации все шире разрабатываются циркониевые или титановые комплексы, которые имеют лиганды бис-инденильного типа, бис-фторенильного типа или смешанного типа, такие как, например, фторенил-циклопентадиенильные лиганды (Р.С.Mohring, N.J.Coville, J.Organomet. Chem. 479, 1, 1994).

К сожалению эти катализаторы имеют тот недостаток, что они не всегда вызывают повышение вязкости до приемлемых значений с точки зрения применения, в частности, когда высокоэластичные сополимеры этилен-пропиленового типа получаются с содержанием пропилена, находящимся в диапазоне от 35 до 65 мас. %, который является таким диапазоном состава, который дает наилучшие результаты с точки зрения высокоэластичных свойств.

Хорошо известно, что при получении ЕРМ или EPDM сополимеров сополимеризацию часто проводят в присутствии водорода в качестве регулятора молекулярной массы.

Однако применение водорода предполагает иногда значительные трудности благодаря высокой чувствительности каталитической системы на основе металлоцена к водороду. Это приводит к тому, что количества водорода, подходящие для регулирования молекулярной массы, слишком малы, чтобы быть точно дозированными.

Заявка на патент Италии IT-A-MI 95/A001444 раскрывает новое семейство металлоценов, в частности о-ксилол-α,α′-бис-инденилметаллоцены. Эти металлоцены получаются из α,α′-дибром-о-ксилола и индена или их производных в присутствии бутиллития. Полученный таким образом о-ксилол-α,α′-бис-инденил затем взаимодействует с ZrCl4, таким образом, давая вышеуказанные металлоцены.

Заявитель установил, что некоторые из этих металлоценов являются особенно пригодными для получения этилен-пропиленовых эластомеров с высокими значениями вязкости по Муни и дают возможность преодолеть вышеуказанные недостатки.

В соответствии с этим настоящее изобретение относится к способу получения высокоэластичных сополимеров этилен-пропиленового (ЕРМ) типа и высокоэластичных терполимеров этилен-пропилен-диенового (EPDM) типа с содержанием пропилена, находящимся в диапазоне от 15 до 75 мас.%, предпочтительно от 25 до 70 мас.%, более предпочтительно от 35 до 60 мас.%, который содержит следующие стадии:

1) пропилен и возможно диен подают в реактор полимеризации, предпочтительно разбавленный углеводородом, еще более предпочтительно, низкокипящим С3-С5 углеводородом, предпочтительно, пропаном, под таким давлением, которое позволяет применять пропилен в сжиженном виде;

2) этилен добавляют к смеси, полученной на вышеуказанной стадии (1), в количествах, достаточных для поддержания требуемого отношения этилен:пропилен в жидкой фазе;

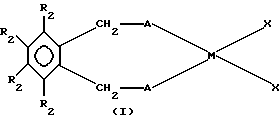

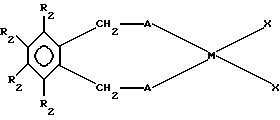

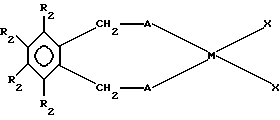

3) к смеси, полученной на вышеуказанной стадии (2), добавляют каталитическую систему, которая содержит один или более металлоценов, имеющих общую формулу (I), и один или более сокатализаторов, выбранных из (i) соединений с общей формулой (IV) (Ra)xNH4-xB(Rd)4, с общей формулой (V) (Rа)3РНВ(Rd)4, с общей формулой (VI) В(Rd)3, с общей формулой (VII) (С6Н5)3СВ(Rd)4, необязательно в присутствии алкилирующего агента, (ii) алюмоксана;

4) смесь, полученную на вышеуказанной стадии (3), подвергают взаимодействию в течение времени, достаточном для того, чтобы сделать возможной полимеризацию, которая имеет место в системе, образованной этиленом, пропиленом и необязательной диеновой системой для того, чтобы получить EP(D)M, имеющий вязкость по Муни (ML1+4 при 100oС) выше 20, отличающийся тем, что каталитическая система содержит, по меньшей мере, один металлоцен, выбранный из тех, которые имеют общую формулу (I)

в которой М выбирают из титана, циркония, гафния;

Х выбирают из галогена, алкокси, амидо, карбокси, карбамата, алкила, арила, водорода, предпочтительно, Х выбирают из галогена, С1-С3 - гидрокарбильного радикала, водорода, еще более предпочтительно, Х является хлором;

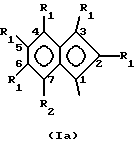

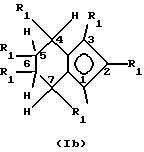

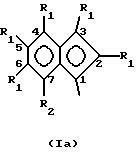

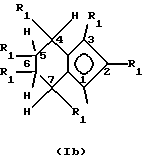

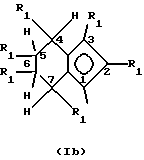

А является радикалом η5-инденильного типа (Iа) или η5-тетрагидроинденильного типа (Ib)

где радикалы R1 и R2, которые могут быть одинаковыми или отличающимися друг от друга, выбираются из Н, алифатического радикала, циклоалифатического радикала, арильного радикала, предпочтительно из водорода, метила, этила, фенила; за исключением таких соединений, в которых А представлено формулой (Iа), R2=Н, и R1 отличен от -Н в 3-, 4- и 7-положениях.

В соответствии с предпочтительным вариантом, все R2 одинаковы и являются -Н, и в А радикале количество R1, отличных от -Н, равно или меньше, чем 3.

Примерами соединений, имеющих общую формулу (I) с различными А радикалами и различными R1 радикалами, которые эффективны в способе в соответствии с настоящим изобретением, являются:

- о-ксилол-α,α′-бис-[η5-(3-метил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(5,6-диметил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(4,7-диметил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(3-метил)-4,5,6,7-тетрагидроинден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(3-этил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(3-фенил)-инден-1-ил]цирконий дихлорид;

- о-ксилол-α,α′-бис-[η5-(4,5,6,7-тетрагидроинден-1-ил]цирконий дихлорид;

Типовым примером металлоценов, которые не используются в получении EP(D)M в соответствии с настоящим изобретением является - o-кcилoл-α,α′-биc-[η5-(3,4,7-триметил)-инден-1-ил]цирконий дихлорид.

В процессе сополимеризации этилена с пропиленом (и, необязательно, диеном) каталитическая система дополнительно содержит, кроме металлоцена с общей формулой (I), также дополнительный компонент (который называется здесь "сокатализатор"), выбранный из алюмоксана и соединений, имеющих общую формулу (IV) (Ra)xNH4-xB(Rd)4 (в которой x выбирается из 1, 2 или 3) или (V) (Ra)3PHB(Rd)4, или (VI) В(Rd)3, или (VII) (С6Н5)3СВ(Rd)4, которые, посредством реакции с металлоценом, имеющим общую формулу (I), являются способными образовывать каталитические системы с ионным характером. В вышеуказанных соединениях, имеющих общую формулу (IV), (V), (VI) или (VII), Ra группы, которые могут быть одинаковыми или отличающимися друг от друга, являются монофункциональными алкильными или арильными радикалами, а группы Rd, которые могут быть одинаковыми или отличающимися друг от друга, являются монофункциональными арильными радикалами, предпочтительно частично или полностью фторированными, более предпочтительно, - полностью фторированными.

Известно, что природа сокатализатора определяет модальность получения каталитической системы. В нижеследующем общем описании приводятся два способа получения каталитической системы, оба из которых хорошо известны специалистам.

В соответствии с первым способом каталитическая система получается из одного или более металлоценов общей формулы (I) и алюмоксана. Под общим термином "алюмоксан" подразумевается соединение алюминия, которое может иметь или линейную, или циклическую структуру. Линейная структура имеет общую формулу (VIII) (Re)2-Al-О-[-Al-О(Re)-О-] p-Al(Re)2 и циклические алюмоксаны, имеют общую формулу (IX)-[-О-Аl(Re)-О-]p+2-, в которых несколько Re радикалов, которые могут быть одинаковыми или отличающимися друг от друга, выбираются из Н, С1-C6-алкильных радикалов, С6-С18-арильных радикалов, "p" является целым числом, имеющим значение в диапазоне от 2 до 50, предпочтительно от 10 до 35. Когда несколько Re радикалов одинаковы, они выбираются из метила, этила, пропила, изобутила, и предпочтительным является метил.

Когда несколько Re радикалов отличаются друг от друга, они предпочтительно, являются метилом и водородом или, альтернативно, метилом и изобутилом, с предпочтительными водородом и изобутилом.

Алюмоксан может быть получен в соответствии с различными способами, хорошо известными специалистам. Один из этих способов содержит, например, взаимодействие соединения алкилалюминия и/или гидридалкилалюминия с водой (либо в газообразной, либо в твердой, жидкой или связанной форме, например, такой как кристаллическая вода) в инертном растворителе, например толуоле. Для получения алюмоксана, имеющего различные Re алкильные радикалы, два различных соединения триалкилалюминия (А1R3+А1R'3) взаимодействуют с водой (см. S.Pasynkiewicz, Polyhedron 9 (1990) 429-430 и ЕР-А-302424).

Точная природа алюмоксана не известна, однако из имеющихся на рынке толуольных растворов метилалюмоксана доступен, например, продукт Эурецен 5100 10Т от фирмы Витко, в котором указана концентрация активного алюминия, что делает его очень легким в применении.

Каталитическую систему получают добавлением к смеси полностью осушенных (обезвоженных) мономеров, предварительно загруженных в реактор полимеризации, углеводородного раствора 10% алюмоксана по массе. Получающуюся смесь нагревают до требуемой температуры и затем добавляют один или более металлоценов, которые выбирают из металлоценов с общей формулой (I), в таком количестве, чтобы получить общую концентрацию, находящуюся в диапазоне от 10-8 выше до 10-4 М, в соответствии с их реакционной способностью и с молярным отношением алюминия к металлоцену, находящимся в диапазоне от 5•102 до 2•104. По этому способу каталитическая система определяется, как "полученная in situ".

В соответствии с альтернативной процедурой металлоцен или металлоценовая смесь могут предварительно реагировать с алюмоксаном перед использованием на стадии полимеризации, причем их активность повышается этой процедурой. В этом случае металлоцен растворяется в инертном углеводородном растворителе, который является предпочтительно или алифатическим, или ароматическим, еще более предпочтительно, толуолом, так что его концентрация находится в диапазоне от 10-1 до 10-4 М. Раствор алюмоксана в толуоле затем добавляют таким образом, чтобы молярное отношение алюмоксана к металлоцену находилось в диапазоне от 5•102 до 2•104. Компоненты взаимодействуют в течение времени от нескольких минут до 60 ч, предпочтительно от 5 до 60 мин при температуре в диапазоне от -78oС до +100oС, предпочтительно от 0oС до 70oС. Этот способ получения каталитической системы вообще относится к "предварительному образованию". Когда время предварительного образования заканчивается, реакционную смесь добавляют к смеси мономеров, предварительно приготовленной в реакторе полимеризации, в таком количестве, что конечная концентрация металлоцена в реакционной смеси находится в диапазоне от 10-8 до 10-4 молей/л.

В соответствии со вторым способом, каталитическую систему получают еще из одного или более металлоценов с общей формулой (I) и сокатализатора с общей формулой (IV), (V), (VI) или (VII). В этом случае рабочие условия зависят от природы Х радикалов, связанных с М в общей формуле (I).

С X, эквивалентным Н или алкильному радикалу, каталитическую систему получают добавлением одного или более металлоценов с общей формулой (I) к предварительно приготовленной мономерной смеси в таком количестве, что общая концентрация находится в диапазоне от 10-8 до 10-4 молей/л. Смесь затем нагревают до требуемой температуры и затем в качестве сокатализатора добавляют соединение, выбранное из соединений, имеющих общую формулу (IV), (V), (VI) или (VII), как раскрыто в ЕР-А-277004, при такой концентрации, что общее молярное отношение к металлоцену находится в диапазоне от 0,7 до 3,5.

Когда Х отличен от Н или гидрокарбильного радикала, каталитическая система будет формироваться одним или более металлоценами, имеющими общую формулу (I), алкилирующим соединением, выбранным из триалкилалюминия, диалкилмагния и алкиллития, или другими алкилирующими агентами, хорошо известными специалистам, и любыми соединениями с общей формулой (IV), (V), (VI) или (VII) или их смесями, как раскрыто в ЕР-А-612769. Для того, чтобы образовать каталитическую систему, металлоценовое соединение, имеющее общую формулу (I), предварительно смешивается с подходящим алкилирующим агентом или в алифатических, или в ароматических углеводородных растворителях, или в их смесях при температуре, находящейся в диапазоне от -20 до +100oС, предпочтительно, от 0oС до 60oС и, еще более предпочтительно, от +20oС до +50oС в течение времени, находящегося в диапазоне от 1 мин до 24 час, предпочтительно, от 2 мин до 12 ч, еще более предпочтительно, от 5 мин до 2 ч.

Молярное отношение алкилирующего соединения и соединения с общей формулой (I) может находиться в диапазоне от 1 до 1000, предпочтительно, от 10 до 500, еще более предпочтительно, от 30 до 300.

Смесь затем приводят в контакт с соединением с общей формулой (IV), (V), (VI) или (VII) при температуре, указанной выше, в течение времени, находящемся в диапазоне от 1 мин до 2 ч, предпочтительно, от 2 мин до 30 мин, и результирующую смесь затем подают в реактор полимеризации. Молярное отношение соединения с общей формулой (IV), (V), (VI) или (VII) к металлоцену (I) может находиться в диапазоне от 0,1 до 10, предпочтительно, от 1 до 3.

Независимо от способа, использованного для получения каталитической системы, реакция между металлоценом с общей формулой (I) и сокатализатором может проводиться в присутствии или отсутствии различных количеств одного или всех мономера (мономеров), который(е) полимеризуется(ются). В случае присутствия маленьких количеств мономера, подлежащего полимеризации, например, с молярными отношениями мономер:металлоцен, находящимися в диапазоне от 10 до 1000, имеет место процесс, который в соответствии с предыдущим уровнем техники называется "форполимеризацией", в ходе которого образуются маленькие количества твердого полимера, в который заделываются почти все компоненты каталитической системы. Эта суспензия полимер/каталитическая система показывает более высокую каталитическую активность и может применяться для того, чтобы полимеризовать большие количества мономеров с улучшенными морфологическими характеристиками получающегося полимера.

Каталитические системы в соответствии с настоящим изобретением обычно применяются при очень низких молярных концентрациях, находящихся в диапазоне от 10-8 до 10-4, как выражено металлоценом с общей формулой (I). Хотя они настолько разбавлены, эти каталитические системы характеризуются очень высокой активностью, находящейся в диапазоне от 500 до 10000 кг полимера на грамм переходного металла в час сополимеризации. Однако для получения таких уровней активности при вышеуказанных концентрациях каталитическая система должна тщательно защищаться от возможного присутствия каталитических ядов, также при концентрациях в частях на миллион, в мономерах, прежде всего в пропилене, и в растворителях, применяемых в реакции полимеризации. Этот результат может получаться при использовании в среде полимеризации особенно эффективных веществ для удаления примесей, обусловленных присутствием активного водорода, таких как соединения триалкилалюминия, особенно, триметилалюминия, триэтилалюминия, триизобутилалюминия и моногидрида диизобутилалюминия. Эти вещества не принимают непосредственного участия в каталитическом процессе, но делают возможным эффективный захват вышеуказанных ядов при применении концентраций приблизительно 10-3-10-4 М в среде полимеризации.

Каталитическая система согласно настоящему изобретению может применяться в реакциях полимеризации в суспендированной фазе (в которой диспергирующим агентом является, например, пропан или бутан) и в реакциях полимеризации, в сущности проходящих в отсутствие растворителей (как полимеризация без растворителя в жидкой фазе). Конечно, катализатор согласно настоящему изобретению может применяться в непрерывном или периодическом способе полимеризации.

При осуществлении периодического способа полимеризация время реакции, как функция температуры и концентрации, в основном, находится в диапазоне от 10 мин до 10 ч, предпочтительно, от 30 мин до 120 мин.

Температура полимеризации приблизительно находится в пределах от -78oС до 200oС, предпочтительно, от -20oС до 100oС, более предпочтительно, от 10oС до 70oС. Практически не существует ограничения на давление олефина в реакционной системе, хотя, предпочтительно, давление находится в пределах от атмосферного давления до 50 кг/см2 избыточного давления.

В процессе полимеризации молекулярная масса может регулироваться посредством любых известных способов, например подходящим выбором температуры и давления полимеризации и добавлением водорода.

В конце процесса полимеризации полученный эластомер, уходящий из реактора, выделяют различными путями, например, подвергая его десорбционной очистке, предпочтительно, водой, путем паровой десорбции для того, чтобы удалить непреобразованные мономеры и возможно используемый растворитель. После этой операции может следовать обработка в экструдере, посредством которой удаляются вода и, возможно, остаточные следы олефина.

При необходимости получения EPDM пригодные для получения EPDM терполимеров, диены выбираются из:

- диенов с прямой цепью, таких как 1,4-гексадиен и 1,6-октадиен;

- разветвленных диенов, таких как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен;

- циклических диенов с одним кольцом, таких как 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен;

- диенов с кольцами, с внутренними конденсированными мостиками, таких как дициклопентадиен, бицикло[2.2.1] эпта-2,5-диен; алкенил-, алкилиден-, циклоалкенил и циклоалкилиденнорборнены, таких как 5-этилиден-2-норборнен (ENB), 5-пропенил-2-норборнен.

Среди несопряженных диенов, обычно применяемых для получения этих сополимеров, предпочтительными являются те диены, которые содержат, по меньшей мере, одну двойную связь в пространственном кольце, еще более предпочтительны 5-этилиден-2-норборнен (ENB) и, более того, 1,4-гексадиен и 1,6-октадиен.

В случае EPDM терполимеров количество диенового мономера не должно превышать 15 мас.% и должно, предпочтительно, находиться в диапазоне от 2 до 10 мас.%

Дополнительным объектом настоящего изобретения являются следующие металлоцены:

А) o-Ксилол-α,α′-бис-[η5-(3-метил)-4,5,6,7-тетрагидроинден-1-ил]цирконий дихлорид, т.е. соединение с общей формулой (I), в которой R2=Н, X=Cl, М=Zr, А имеет структуру (Ib), в которой R1=СН3 в 3-положении, R1=H во всех других положениях.

B) o-Ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорид, т.е. соединение с общей формулой (I), в которой R2=Н, Х= Сl, М=Zr, А имеет структуру (Ib), в которой R1=СН3 в 3-, 5- и 6-положениях, R1=Н во всех других положениях.

C) o-Ксилол-α,α′-бис-[η5-(3-этил)-инден-1ил] цирконий дихлорид, т. е. соединение с общей формулой (I), в которой R2=Н, Х=Сl, М=Zr, А имеет структуру (Iа), в которой R1=С2Н5 в 3-положении, R1=Н во всех других положениях.

D) o-Ксилола-α,α′-бис-[η5-(3-фенил)-инден-1-ил] цирконий дихлорид, т.е. соединение с общей формулой (I), в которой R2=Н, Х=Сl, М=Zr, А имеет структуру (Ia), в которой R1=фенил в 3-положении, R1=Н во всех других положениях.

Е) o-Ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил]цирконий дихлорид, т. е. соединение с общей формулой (I), в которой R2=Н, Х=Сl, М=Zr, А имеет структуру (Ia), в которой R1= СН3 в 3-, 5- и 6-положениях, R1=Н во всех других положениях.

Определение характеристик сополимеров, полученных в соответствии с настоящим изобретением, проводится, главным образом, путем определения содержания пропилена в твердом полимере и объемной вязкости, которая определяется измерением вязкости по Муни на чистом сополимере. Механические свойства продуктов определяются посредством вулканизации сополимеров. Для всех этих анализов используемый соответствующий метод и, при наличии, метод, описанный в технической литературе, приводятся далее.

Определение содержания пропилена и необязательно диена проводится (в соответствии с методом, разработанным настоящим заявителем) посредством инфракрасного облучения полимеров в виде пленки толщиной 0,2 мм, используя спектрофотометр Перкина-Элмера FTIR модель 1760 (Инфракрасная спектроскопия с Фурье-преобразованием).

Вязкость [вязкость по Муни (1+4)] определяется при 100oС, с использованием вискозиметра Monsanto "1500 S", в соответствии с ASTM методом D 1646/68.

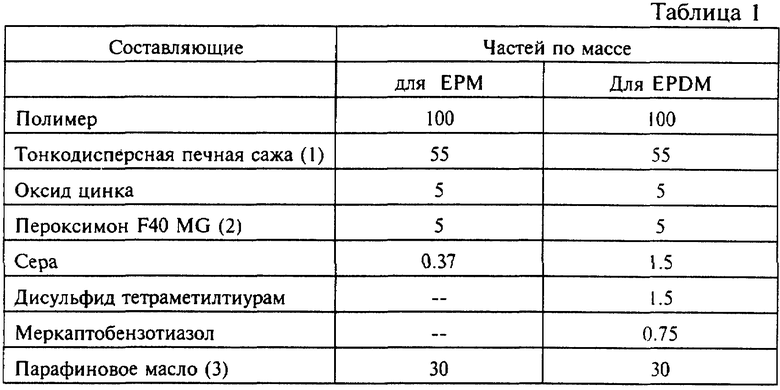

Что касается определения механических свойств, эти анализы проводились на вулканизованных сополимерах. В дальнейшем приводится формование вулканизованной смеси и физико-механические испытания, выполненные в соответствие с соответствующими DIN методами.

А) Вулканизация

Вулканизованные смеси получают при использовании рецептуры, приведенной в таблице 1.

(1) Высокоабразивная печная низкоструктурная сажа, проверена фирмой Кэбот;

2. (2) бис-(три-бутилперокси-изопропил)-бензол, основной компонент при 40% в ЕР сополимере, производится фирмой Атохем.

Смесь, гомогенизованную в вальцевом смесителе, вулканизуют между плитами пресса под давлением 18 МПа и выдерживают при 165oС в течение 40 мин.

В) Механические характеристики

Механические характеристики вулканизованных сополимеров были определены на образцах, полученных из вулканизованных заготовок.

Определение предела прочности при растяжении проводилось в соответствии с ASTM D 412-68, относительного удлинения при разрыве в соответствии с ASTM D 412-68, остаточной деформации при 200% в соответствии с ASTM D 412-68, твердости А по Шору в соответствии с ASTM методом D 2240-68.

Следующие примеры приводятся для того, чтобы настоящее изобретение могло быть лучше понято.

Примеры

В следующих примерах применяют следующие металлоцены с общей формулой (I):

- o-ксилол-α,α′-бис-[η5-(3-метил)-инден-1-ил] цирконий дихлорид, получение которого раскрывается в примере 5 заявки на патент Италии IT-A-MI 95/А 001444, поданной 6 июля 1995, далее обозначенный как "металлоцен А",

-o-ксилол-α,α′-бис-[η5-(5,6-диметил)-инден-1-ил]цирконий дихлорид, получение которого раскрывается в примере 7 вышеуказанной заявки на патент Италии, обозначенный далее как "металлоцен В",

- o-ксилол-α,α′-бис-[η5-(4,7-диметил)-инден-1-ил] цирконий дихлорид, получение которого раскрывается в примере 2 вышеуказанной заявки на патент Италии, обозначенный далее "металлоцен С";

- o-ксилол-α,α′-бис-[η5-(3-метил)-4,5,6,7-тетрагидро-инден-1-ил]цирконий дихлорид, который далее называется "металлоцен D";

- o-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорид, обозначенный далее как "металлоцен Е";

- o-ксилол-α,α′-бис-[η5-инден-1-ил] цирконий дихлорид, обозначенный далее, как "металлоцен Е", получение которого раскрывается в примере 1 вышеуказанной заявки на патент Италии,

- o-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил] цирконий дихлорид, который далее называется "металлоцен G";

- о-ксилол-α,α′-бис-[η5-(3,4,7-триметил)-инден-1-ил] цирконий дихлорид, который далее называется "металлоцен Н", не охваченный настоящим изобретением;

- o-ксилол-α,α′-бис-[η5-(3-этил)-инден-1-ил] цирконий дихлорид, который далее называется "металлоцен I".

- o-ксилол-α,α′-бис-[η5-(3-фенил)-инден-1-ил]цирконий дихлорид, который далее называется "металлоцен L";

Пример 1

Высокоэластичный сополимер согласно настоящему изобретению получают из металлоцена А и метилалюмоксана посредством получения каталитической системы согласно "способу предварительного получения", который обсуждается в общем разделе.

Полимеризацию проводят внутри реактора высокого давления емкостью 3,3 л, термостатированного и оборудованного магнитным средством перемешивания. В реактор подают 1 л безводного полипропилена "полимеризационного класса", содержащего (по весу/объем) 5% триизобутилалюминия (ТИБА), смесь вентилируют, реактор промывают опять свежим пропиленом, а затем опорожняют. При температуре 23oС в реактор загружают 2 л пропилена, затем добавляют 5 мл (1,5•10-3 моля) 0,3 М раствора ТИБА в гексане, и затем реактор нагревают до температуры полимеризации 45oС. Через сопло впрыскивают газообразный этилен для того, чтобы получить концентрацию 8% мольных в жидкой фазе, и смесь мономеров выдерживают при температуре 45oС в течение 30 мин.

В трубе Шленка в атмосфере азота раствор катализатора получают с помощью добавления в указанном порядке 10 мл толуола, 1,2 мл (1,82•10-3 моля) 1,5 М раствора метилалюмоксана Эурецен 5100 10Т фирмы Витко, 0,6 мл (1,1•10-6 моля) 1,9•10-3 М раствора металлоцена А в толуоле. Полученное молярное соотношение алюминий:цирконий, следовательно, должно быть 1650. Полученный таким образом раствор катализатора хранят при комнатной температуре в течение 10 мин, а затем сливают в потоке инертного газа в металлический контейнер, из которого посредством избыточного давления азота перегружают в реактор, содержащий мономеры, которые должны быть полимеризованы, с промывкой контейнера 10 мл толуола, содержащим 1,2 мл (1,82•10-3 моля) того же 1,5 М раствора метилалюмоксана, используемого ранее. Конечное полученное значение отношения метилалюмоксана: Zr, таким образом, должно быть равно 3300. Реакцию полимеризации проводят при температуре 45oС, поддерживая давление этилена постоянным посредством непрерывной подачи этилена из цилиндра, загруженного до равновесия, что позволяет контролировать массу абсорбированного мономера во время реакции полимеризации. Через 1 ч подачу этилена прерывают, остаточные мономеры удаляют, а автоклав быстро охлаждают до комнатной температуры. Извлекают 185 г полимера с активностью катализатора 2100 кг полимера на 1 г металлического циркония. На твердом веществе, высушенном и гомогенизированном на валковом смесителе, проводит обычный физико-химический анализ, который показывает содержание пропилена в полимере, равное 42 мас.%, вязкость по Муни > 120, среднюю молекулярную массу (Mw), равную 5,6•105, и молекулярно-массовое распределение (Mw/Mn), равное 2,5.

Примеры 2-11

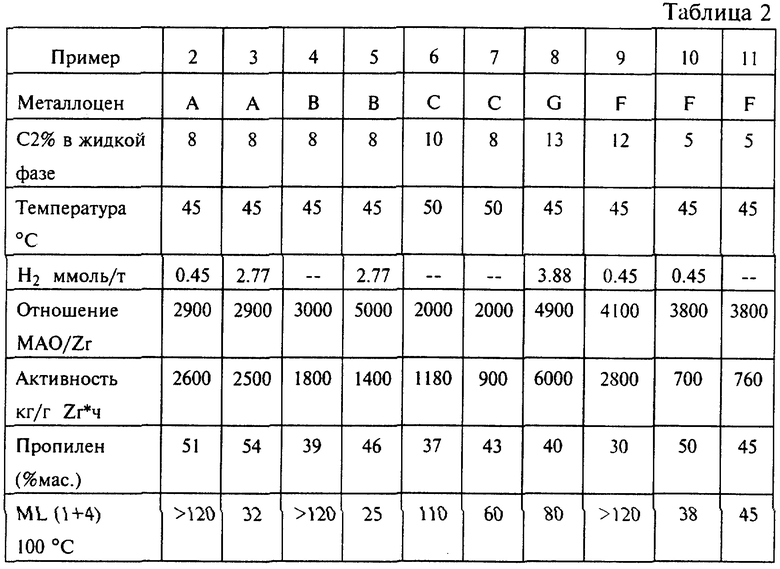

Полимеризацию проводят согласно рабочим условиям примера 1. Условия испытаний и результаты приведены в таблице 2.

Примеры показывают, что каталитические системы, полученные из металлоценов согласно настоящему изобретению, являются активными для получения высокоэластичных этилен-пропиленовых сополимеров с высокими значениями вязкости по Муни.

Примеры 2, 3, 5, 8-10 показывают также, что вязкость полученных эластомеров может легко регулироваться посредством использования дозированных количеств водорода в процессе реакции полимеризации.

В примере 8 используют металлоцен G, синтез последнего приводится ниже.

Синтез о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил] цирконий дихлорид (металлоцен G).

Синтез 1, 5, 6-триметилиндена.

140 г (1,34 моля) кротонилхлорида, растворенного в 150 г (1,41 моля) o-ксилола, добавляют к суспензии 210 г (1,57 моля) трихлорида алюминия в 800 мл метиленхлорида, выдерживают при температуре 10oС приблизительно в течение 2 ч. После завершения добавления температуру повышают до комнатной температуры, и реакционную смесь выдерживают при перемешивании в течение дополнительных 2 ч. Смесь гидролизуют ледяной водой, а органическую фазу промывают водой до нейтрального состояния, затем высушивают над сульфатом натрия и концентрируют до сухости. Полученный остаток добавляют к 1 л концентрированной H2SO4, и полученную смесь хранят нагретой до 80oС в течение 1,5 ч. После охлаждения полученную смесь выливают на лед и экстрагируют этиловым эфиром. Эфирную фазу промывают водой, а затем насыщенным раствором бикарбоната натрия до нейтрального состояния. Полученный раствор высушивают над сульфатом натрия, а эфир испаряется. Получают 210 г (выход составляет 90%) смеси изомерных инданонов в виде темного масла.

К 210 г раствора производных инданона, растворенных в смеси 700 мл ТГФ (тетрагидрофуран) и 350 мл MeOH, добавляют в течение 1,5 ч твердый борогидрид натрия (30 г), температуру поддерживают 10oС. После добавления реакционную смесь выдерживают при перемешивании дополнительно в течение 1 ч. Реакционную смесь выливают в ледяную воду и экстрагируют этиловым эфиром. Эфирный экстракт промывают водой до нейтрального состояния, затем его высушивают над сульфатом натрия, и растворитель испаряется с получением 205 г смеси изомерных инданолов (выход 96%). Осадок кристаллизуют посредством растворения в 1 л горячего гептана. Получают 786 г (выход 36%) 3,5,6-триметил-1-инданола чистотой 96% согласно хроматографическому анализу.

100 г оксида кремния (230-400 меш) добавляют к 76 г (0,432 моля) 3,5,6-триметил-1-инданола, растворенного в 800 мл толуола и 800 мл гептана. Полученную смесь кипятят с холодильником 4 ч с отгонкой образовавшейся воды. В конце реакционную смесь фильтруют и оксид кремния промывают петролейным эфиром. После испарения растворителя остаток перегоняют под вакуумом и собирают фракцию с температурой кипения 115-116oС при 25 мм рт. ст.

Получают 42 г 1,5,6-триметил-индена (выход 80%).

Синтез α,α′-бис-(3,5,6-триметил-инден-1-ил]-o-ксилола

52 мл (0,130 моля) алкила лития в гексане добавляют к раствору 20 г (0,128 моля) 1,5,6-триметил-индена в 200 мл ТГФ приблизительно в течение 30 мин. Полученную смесь выдерживают в течение 1 ч при перемешивании при температуре приблизительно 35oС. Получают желто-зеленый раствор. При охлаждении до -70oС осаждают соль лития желтого цвета. 16,8 г (0,064 моля) α,α′-дибромо-o-ксилола, растворенных в 100 г ТГФ, добавляют примерно в течение 1,5 ч. Во время добавления осадок растворяется, в конце добавления обесцвечивается, и получают прозрачный раствор. Температура повышается до комнатной, а реакционная смесь выстаивается при этих условиях в течение 2 ч. Реакционную смесь затем гидролизуют водой и экстрагируют этиловым эфиром. После промывки водой до нейтрального состояния и после сушки над сульфатом натрия эфирный экстракт выпаривают. Таким образом, получают 28 г бесцветного вязкого масла. При кристаллизации при -15oС из 100 мл петролейного эфира, содержащего 3 мл метанола, получают 15 г (α,α′-бис-(3,5,6-триметил-инден-1-ил] -o-ксилола. Очищая полученный осадок посредством испарения маточного раствора на силикагелевой колонке, используя петролейный эфир в качестве элюента, извлекают дополнительно 10 г чистого продукта (общий выход 93%).

1Н-ЯМР (CDCl3, δ ч. на млн. из ТМС): 7,35 (м, 2Н); 7,27 (м, 2Н); 7,1 (с, 2Н); 7,0 (с, 2Н); 5,98 (м, 2Н); 3,57 (м, 2Н); 3,22 (м, 2Н); 2,55 (м, 2Н); 2,31 (с, 6Н); 2,27 (с, 6Н); 2,09 (м, 6Н).

Синтез о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил] цирконий дихлорида

23 мл (0,0368 моля) метиллития в эфире добавляют к суспензии из 7,5 г (0,0179 моля) α,α′-бис-(3,5,6-триметил-инден-1-ил)-o-ксилола в 200 мл этилового эфира и 3 мл ТГФ. Полученную смесь выдерживают 16 ч при перемешивании. Образуется беловатый осадок. Полученную смесь охлаждают до -70oС и добавляют 5,2 г ZrCl4 (0,022 моля). Реакционную смесь затем нагревают до комнатной температуры. Цвет меняется с белого на желтый. Полученную смесь выдерживают 2 ч при перемешивании при комнатной температуре, а затем фильтруют, и твердое вещество промывают 50 мл этилового эфира. Твердый остаток экстрагируют 3•120 мл метиленхлорида. Экстракт концентрируют до 20 мл, фильтруют и извлеченное таким образом твердое вещество промывают 2•5 мл охлажденного метиленхлорида, затем пентаном и, наконец, высушивают. Получают 5,1 г комплексного соединения с примесями. Твердое комплексное соединение растворяют в 100 мл метиленхлорида и полученную смесь фильтруют на целите, высушенном при 150oС. Объем уменьшают до 20 мл, затем полученную смесь фильтруют, промывают небольшим количеством метиленхлорида, затем пентаном и затем высушивают. Получают 4,0 г (выход 39%) чистого комплексного соединения по данным ЯМР-анализа.

1Н-ЯМР (СDС13, δ ч. на млн. из ТМС): 1,80 (с, 6Н); 2,27 (с, 6Н); 2,36 (с, 6Н); 4,15 (дд, 4Н); 5,90 (бс, 2Н); 7,19 (с, 2Н); 7,25 (бс, 2Н); 7,37 (м, 2Н); 7,46 (бс, 2Н).

Пример 12

Иллюстрируется способ сополимеризации этилен-пропилена, который осуществляется с применением каталитической системы, полученной из металлоцена С в качестве катализатора и алюмоксана в качестве сокатализатора, используя in situ способ для получения каталитической системы, который приводится в общей части.

Полимеризацию проводят в автоклаве емкостью 3,3 л, термостатированном и оборудованном магнитным средством перемешивания. Используя те же самые рабочие условия, которые описаны в примере 1, загружают в указанном ниже порядке: 2 л жидкого пропилена, 1,5•10-3 моля ТИБА в гексане, 3,3•10-3 моля раствора алюмоксана Эурецен 5100 10Т в толуоле. Реактор нагревают до температуры 50oС и добавляют газообразный этилен до получения молярной концентрации 7% в жидкой фазе, и мономерную смесь выдерживают при температуре 50oС в течение 30 мин.

К полученной таким образом смеси затем добавляют в указанном порядке: 3,3•10-3 моля метилалюмоксана 5100 10Т и 2,2•10-6 моля раствора металлоцена С с мольным отношением Al/Zr, равным 1500, в толуоле. Реакцию полимеризации проводят при 50oС, и давление этилена в реакторе поддерживают постоянным так, как в примере 1. Через 1 час подачу этилена прерывают, остаточные мономеры удаляют, а автоклав охлаждают до комнатной температуры. Извлекают 150 г полимера при активности катализатора 750 кг полимера на грамм металлического Zr. Проводят нормальный физико-химический анализ на твердом продукте, высушенном и гомогенизованным в валковом смесителе, который показывает содержание пропилена 51 мас.% в полимере и вязкость по Муни, равную 30.

Пример 13а

Высокоэластичный сополимер с высокой вязкостью получают с использованием каталитической системы, образованной одним из металлоценов с общей формулой (I), алкилирующим веществом и сокатализатором общей формулы (IV) в соответствии с теми же условиями, которые описаны в общей части.

Полимеризацию проводят в автоклаве емкостью 3,3 л, термостатированном и оборудованном магнитным средством перемешивания. В реактор, очищенный таким же способом, что в примере 1, загружают 2 л жидкого пропилена, 5 мл (1,5•10-3 моля) 0,3 мольного раствора ТИБА в гексане, и затем нагревают до температуры 45oС. Затем насыщают газообразным этиленом для того, чтобы получить мольную концентрацию этилена 12% в жидкой фазе, и смесь мономеров сохраняют при температуре 45oС в течение 30 мин.

В трубу Шленка, выдерживаемую в токе азота, затем загружают в указанном порядке: 2 мл толуола, 1,1 мл (3,3•10-4 моля) 3•10-1 мольного раствора ТИБА в гексане и 0,6 мл (1,1•10-6 моля) 1,9•10-3 мольного раствора металлоцена А в толуоле. Полученный раствор катализатора выдерживают нагретым при температуре 40oС в течение 1 ч при перемешивании, а затем добавляют к нему 8 мл толуола и 1,3 мл (3,3•10-6 моля) 2,5•10-3 мольного раствора тетра-(пентафторфенил)-борат N,N'-диметиланилиналюминия в толуоле. Полученное мольное отношение алкилирующего соединения ТИБА к металлоцену А равняется 300, а соотношение соединения с общей формулой (IV) к металлоцену А равняется 3. Полученный таким образом раствор немедленно транспортируют под давлением азота в предварительно подготовленный реактор полимеризации. Давление этилена внутри реактора поддерживают постоянным посредством непрерывной подачи этилена из цилиндра, загруженного до равновесия, что позволяет контролировать массу абсорбированного мономера во время реакции. Через 1 ч полимеризации поток этилена прерывают, остаточные мономеры удаляют, а автоклав быстро охлаждают до комнатной температуры. 130 г полимера извлекают с активностью катализатора 1300 кг полимера на 1 г металлического циркония. На твердом веществе, высушенном и гомогенизованном на валковом смесителе, проводят обычный физико-химический анализ, который показывает содержание пропилена в полимере равным 39 мас.%, и вязкость 62 по Муни.

Пример 13b

Высокоэластичный с высокой вязкостью по Муни сополимер получают с использованием каталитической системы, образованной металлоценом А, ТИБА в качестве алкилирующего агента и сокатализатора общей формулы (VII) (С6Н5)3СВ(С6F5)4, в соответствии с теми же условиями, что приведены в примере 13а.

После реакции полимеризации получают 160 г полимера с выходом 1600 кг полимера на 1 г металлического циркония.

На твердом веществе, высушенном и гомогенизованном на валковом смесителе, проводят обычный физико-химический анализ, который показывает содержание пропилена в полимере равным 39 мас.%, и вязкость 42 по Муни.

Пример 14a

Получение o-кcилол-α,α′-биc-[η5-(3-мeтил)-4,5,6,7-тетрагидроинден-1-ил] -цирконий дихлорида (металлоцен D).

o-Ксилол-α,α′-бис-[η5-(3-метил)-инден-1-ил] дихлорид циркония, т.е. металлоцен А, получают способом, описанным в примере 5 заявки на патент Италии IT-A-MI 95/А 001444.

1.1 г этого комплекса растворяют в 50 мл безводного СН2Сl2, содержащего 60 мг PtO2 и 3  молекулярного сита. Полученную суспензию загружают в реактор высокого давления и гидрируют под давлением водорода 10 МПа при 20oС в течение 20 ч. Добавляют гептан и получают 0,85 г (выход 77%) металлоцена D.

молекулярного сита. Полученную суспензию загружают в реактор высокого давления и гидрируют под давлением водорода 10 МПа при 20oС в течение 20 ч. Добавляют гептан и получают 0,85 г (выход 77%) металлоцена D.

1Н-ЯМР (CDCl3, δ ч. на млн. из ТМС): 7,20 (м, 4Н, Аr); 5,55 (с, 2Н); 3,70 (дд, 4Н); 2,9-2,3 (м, 8Н); 2,0 (с, 6Н); 1,8-1,5 (м, 8Н).

13С-ЯМР (СDС13, δ ч. на млн. из ТМС): 137,81; 132,89; 131,87; 127,75; 123,68; 120,98; 118,26; 32,48; 25,27; 24,54; 23,18; 22,82; 14,06.

Пример 14b

Сополимеризация в присутствии металлоцена D.

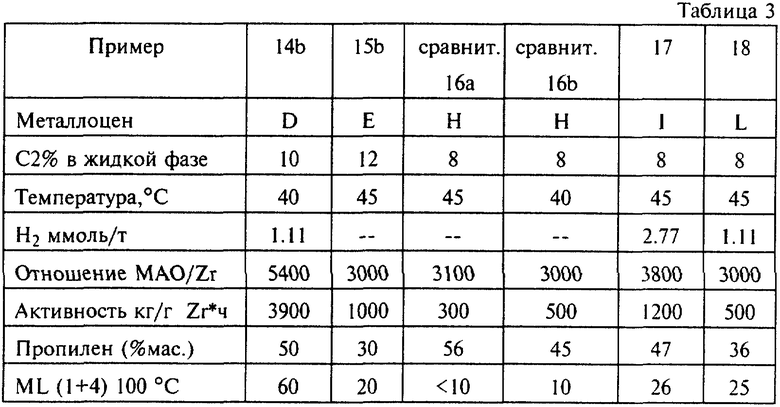

Работая согласно тем же условиям, что в примере 1, в реактор последовательно загружают: 2 л жидкого пропилена, затем добавляют этилен для получения жидкой фазы с мольным содержанием этилена 10%, и наконец добавляют 1,5•10-3 моля ТИБА, и затем реактор выдерживают при температуре 40oС в течение 30 мин. Катализатор получают из 20 мл толуола, 9,2•10-4 метилалюмоксана Эурецен 5100 10Т и 1,7•10-7 моля металлоцена D, используя ту же методику, которая описана в примере 1. Наконец, добавляют 1,11•10-3 моля газообразного водорода, и реакцию полимеризации проводят при температуре 40oС в течение 1 ч. Условия и результаты приведены в таблице 3.

Этот пример показывает, что металлоцен общей формулы (I), имеющий радикал А структуры (Ib), дает возможность получать высокоэластичные сополимеры с высокой вязкостью по Муни с высоким выходом.

Пример 15а

Получениео-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил]цирконий дихлорида (металлоцен Е).

1,2 г о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)4,5,6,7-тетрагидроинден-1-ил] дихлорид циркония, растворенные в 50 мл метиленхлорида, содержащего 50 мг PtO2 и 0,5 г 4Å молекулярного сита, загружают в автоклав под давлением 9,5 МПа водорода в течение 3 дней. Затем раствор фильтруют, концентрируют до 20 мл и добавляют 50 мл гептана, и раствор еще раз концентрируют до 10 мл. Образованный осадок фильтруют, промывают гептаном и высушивают; получают 0,8 г комплекса со следующим спектром ЯМР:

1H-ЯМР (СDСl3, δ ч. на млн. из ТМС):

7,22 (м); 5,71 (с); 5,50 (с, 1Н); 3,79 (м); 2,5 (м); 2,0 (с, 3Н); 1,95 (с, 3Н); 1,9-1,4 (м); 1,04 (д, 3Н); 0,98 (д, 3Н); 0,92 (д, 3Н); 0,9 (д, 3Н).

Пример 15b

Сополимеризация в присутствии металлоцена Е.

Работая согласно тем же условиям, что и в примере 1, в реактор загружают: 2 л жидкого пропилена, затем добавляют этилен для получения жидкой фазы, содержащей 8% мольн. этилена и, наконец, добавляют 1,5•10-3 моля ТИБА, и затем реактор выдерживают при температуре 45oС в течение 30 мин. Катализатор получают из 20 мл толуола, 3,6•10-3 моля металлоцена Е, используя ту же методику, которая описана в примере 1. Реакцию полимеризации проводят при температуре 45oС в течение 1 ч. Условия и результаты приведены в таблице 3.

Этот пример показывает, что металлоцен общей формулы (I), имеющий радикал А со структурой (Ib), дает возможность получать высокоэластичные сополимеры с высокой вязкостью по Муни с высоким выходом.

Сравнительные примеры 16a-b

Сополимеризация в присутствии металлоцена Е.

Пример полимеризации 16а.

Работая в соответствии с теми же условиями, что и в примере 1, в реактор полимеризации загружают: 2 л жидкого пропилена, затем добавляют этилен для получения жидкой фазы, содержащей 8% мольн. этилена, и, наконец, добавляют 1,5•10-3 моля ТИБА, и затем реактор выдерживают при температуре 45oС в течение 30 мин. Катализатор получают из 20 мл толуола, 6,0•10-3 моля метилалюмоксана Эурецен 5100 10Т и 2,0•10-6 моля металлоцена Н, используя ту же методику, которая описана в примере 1. Полимеризацию проводят при температуре 45oС в течение 1 ч. Условия и результаты приведены в таблице 3.

Пример полимеризации 16b.

Работая в соответствии с теми же условиями, что и в примере 1, в реактор полимеризации загружают: 2 л жидкого пропилена, затем добавляют этилен для получения жидкой фазы, содержащей 8% мольн. этилена, и, наконец, добавляют 1,5•10-3 моля ТИБА, и затем реактор выдерживают при температуре 40oС в течение 30 мин. Катализатор получают из 20 мл толуола, 6,0•10-3 моля метилалюмоксана Эурецен 5100 10Т и 2,0•10-6 моля металлоцена Н, используя ту же методику, которая описана в примере 1. Полимеризацию проводят при температуре 40oС в течение 1 ч. Условия и результаты приведены в таблице 3.

Данные, относящиеся к сравнительным примерам 16a-b, приведенные в таблице 3, показывают, что каталитическая система, полученная из металлоцена общей формулы (I), в которой все радикалы R2 являются Н, с радикалом А, имеющим общую формулу (Iа), в которой радикалы R1 в положениях 3-, 4- и 7- являются -СН3, а оставшиеся радикалы R1 все являются -Н, не дает возможности получать высокоэластичные полимеры, имеющие достаточно высокую вязкость по Муни.

Пример 17

Высокоэластичный сополимер получают согласно способу по настоящему изобретению, используя металлоцен I, получение которого приводится ниже.

Синтез o-ксилол-α,α′-биc-[η5-(3-этил)-инден-1-ил] цирконий дихлорида (металлоцен I).

К раствору 30 мл (0,26 моля) индена в 250 мл ТГФ добавляют 105 мл 2,5 М BuLi (бутила лития) в гексане, поддерживая температуру в диапазоне от 30oС до 40oС. Реакционную смесь затем охлаждают до -70oС и добавляют 19 мл (0,25 моля) этилбромида по каплям в течение приблизительно 3 ч. Температуру поднимают до приблизительно 20-25oС и смесь затем гидролизуют водой и экстрагируют петролейным эфиром. После промывки до нейтрального состояния, сушки и испарения органической фазы полученный остаток перегоняют. Собирают фракцию, кипящую при 92-95oС/30 мм рт. ст., и получают 28 г 1-этилиндена (выход 78%).

К раствору 20 г (0,138 моля) 1-этилиндена в 200 мл ТГФ добавляют раствор 56 мл (0,14 моля) 2,5 М BuLi в гексане, поддерживая температуру в диапазоне от 30oС до 40oС. Реакционную смесь затем охлаждают до -70oС и по каплям добавляют 75 мл раствора 16,5 г (0,062 моля) α,α′-дибромо-o-ксилола в ТГФ в течение приблизительно 3 ч. Температуру поднимают до приблизительно 20-30oС и смесь затем гидролизуют водой, и гидролизованную смесь экстрагируют петролейным эфиром. После промывки до нейтрального состояния, сушки и испарения органической фазы полученный остаток очищают посредством элюирования его на силикагелевой колонке, используя петролейный эфир в качестве элюента. Получают 2,7 г (выход 89%) о-ксилол-α,α′-бис-(3-этил-1-инден) в виде масла.

1Н-ЯМР (СDС13, δ ч. на млн. из ТМС): 7,45-7,1 (м, 12Н); 6,2-5,9 (м, 2Н); 3,9 (м, 2Н); 3,7 (м, 1Н); 3,35 (м, 1Н); 3,2 (м, 1Н); 2,5-2,7 (м, 3Н); 1,9 (м, Н); 1,5 (м, 1Н); 1,25 (м, 4Н); 0,9 (м, 4Н).

К суспензии 8,4 г (0,0215 моля) о-ксилол-α,α′-бис-(3-этил-1-инден) в 200 мл этилового эфира добавляют 27 мл (0,043 моля) 1,6 М раствора метиллития. Образуется белый осадок. Раствор охлаждают до -70oС и добавляют 8,0 г (0,034 моля) твердого ZrCl4. Полученную смесь выдерживают 2 ч при комнатной температуре при перемешивании, а затем фильтруют и извлеченное твердое вещество промывают 50 мл этилового эфира. Твердый остаток экстрагируют 3•120 мл метиленхлоридом. Раствор выпаривают, а затем добавляют 100 мл этилового эфира и твердый остаток тщательно растирают в порошок. Смесь фильтруют и извлеченное твердое вещество промывают пентаном, а затем высушивают. Получают 4,8 г комплекса с примесями. Твердое вещество растворяют в 100 мл метиленхлориде и фильтруют на целите, обезвоженном при 150oС. Объем уменьшают до 50 мл, а затем добавляют пентан для осаждения продукта. Получают 2,0 г твердого вещества, которое при растворении в метиленхлориде дает мутный раствор, с помощью добавления пентана к маточному раствору получают 1,1 г (выход 9%) комплекса из чистого комплекса по данным ЯМР-анализа.

1Н-ЯМР (СDС13, δ ч. на млн. из ТМС): 7,55 (м, 4Н); 7,45 (м, 4Н); 7,29 (м, 2Н); 7,15 (м, 2Н); 6,0 (,б, 2Н); 4,3 (м, 4Н); 2,64 (м, 2Н); 2,0 (м, 2Н); 1,0 (т, 6Н).

Процессы полимеризации в присутствии металлоцена I.

Работая в соответствии с теми же условиями, что и в таблице 1, в реактор загружают 2 л жидкого пропилена и газообразный этилен для получения мольного содержания 8% этилена в жидкой фазе, и 1,5•10-3 моля ТИБА, реактор выдерживают при температуре 45oС в течение 30 мин. Катализатор получают из 20 мл толуола, 6,0•10-3 моля метилалюмоксана Эурецен 5100 10Т и 2,0•10-6 моля металлоцена I, используя ту же методику, которая описана в примере 1. Наконец добавляют 2,77•10-3 моля газообразного водорода и реакцию полимеризации проводят при температуре 45o в течение 1 ч. Условия и результаты приведены в таблице 3.

Этот пример показывает, что каталитическая система, полученная из металлоцена общей формулы (I), в которой все R2 радикалы являются Н, и А радикал со структурой (Iа), имеющей R1 в 3-положении, является этилом, а все другие R1 радикалы являются Н, дает возможность получать высокоэластичные сополимеры с высокой вязкостью по Муни с высоким выходом.

Пример 18

Высокоэластичный сополимер получают согласно настоящему изобретению с использованием металлоцена L, получение которого приводится ниже. Синтез o-кcилoл-α,α′-биc-[η5-(3-фeнил)-индeн-1-ил] цирконий дихлорида (металлоцен L).

a) Синтез 1-фенилиндена.

К раствору 90 г (0,0608 моля) коричной кислоты в 400 мл бензола добавляют 300 г (2,25 моля) трихлорида алюминия, начиная с очень медленной скорости добавления. После этого смесь кипятят с обратным холодильником в течение 22 часов. Полученную реакционную смесь гидролизуют льдом и экстрагируют этиловым эфиром, которую затем сначала промывают водой до нейтральности, а затем раствором 10% гидроксида натрия. Органический экстракт затем обезвоживается и испаряется. Остаток перетирают в порошок с петролейным эфиром, затем фильтруют и промывают малым количеством диизопропилового эфира, затем еще раз петролейным эфиром и сушат, получая 76 г (выход 60%) 3-фенил-1-инданона.

Выдерживая при температуре -5oС, к суспензии 5,0 г (0,131 моля) LiA1H4 в 300 мл этилового эфира, добавляют 35 г (0,168 моля) 3-фенил-1-инданона, растворенного в 50 мл ТГФ. Масло, полученное испарением эфира (50 г), растворяют в 300 мл толуола, содержащего 20 г SiO2, и кипятят с холодильником в течение 2 ч с отгонкой образовавшейся воды. Полученную смесь фильтруют, раствор выпаривают и посредством дистилляции получают 18 г (выход 50%) 1-фенилиндена, кипящего при 95-100oС/0,2 мм рт. ст.

b) Синтез o-ксилол-α,α′-бис-(3-фенил-1-индена).

К раствору 16 г (0,0833 моля) 1-фенилиндена в 200 мл ТГФ добавляют 34 мл (0,085 моля) 2,5 М BuLi в гексане. Полученную смесь охлаждают до -70oС и добавляют по каплям 1 г (0,041 моля) α,α′-дибромо-o-ксилола. Смесь нагревают до комнатной температуры, гидролизуют водой и экстрагируют этиловым эфиром. Органическую фазу промывают до нейтральности, затем высушивают и выпаривают. Посредством очистки на силикагелевой колонке петролейным эфиром в качестве элюента получают 18 г (выход 90%) продукта.

1Н-ЯМР (СDС13, δ ч. на млн. из ТМС): 7,80-7,00 (м, 22Н); 6,75 (м, 1Н); 6,5 (м, 1Н); 4,2-4,4 (м, 6Н).

c) Синтез o-ксилол-α,α′-бис-[η5-(3-фенил-инден-1-ил]цирконий дихлорида (металлоцен L).

К суспензии 9,0 г (0,0185 моля) o-ксилол-α,α′-бис-(3-фенил)-1-индена в 200 мл этилового эфира добавляют 24 мл 1,6 М раствора метиллития в этиловом эфире (0,038 мл). Полученную смесь выдерживают при перемешивании в течение 16 ч. Образуется белый осадок. Полученную смесь охлаждают до -70oС и добавляют затем 5,5 г (0,024 моля) твердого ZrCl4. Реакционную смесь отепливают до комнатной температуры при перемешивании в течение 2 ч, затем фильтруют и собранное твердое вещество промывают 50 мл этилового эфира. Твердый остаток экстрагируют 3•120 мл метиленхлорида. Раствор выпаривают и добавляют 100 мл этилового эфира, в то же время осторожно перетирая в порошок твердое вещество. Полученную смесь фильтруют и собранное твердое вещество промывают пентаном, а затем сушат. Получают 4.8 г комплекса с примесями. Твердое вещество растворяют в 100 мл метиленхлорида и фильтруют на целите, обезвоженном при 150oС. Объем уменьшают до 50 мл, затем добавляют пентан для осаждения продукта. Получают 2,0 г твердого продукта, который при растворении в метиленхлориде дает мутный раствор. Добавляя пентан к маточному раствору, получают 1,2 г (выход 10%) чистого комплекса по данным ЯМР-анализа.

1H-ЯМР (CDCl3, δ ч. на млн. из ТМС): 7,6-6,9 (м, 22Н); 6,64 (бс, 1Н); 6,4 (бс, 1Н); 4,44 (д, 2Н); 4,28 (д, 2Н).

d) Процесс полимеризации в присутствии металлоцена L.

Работая в соответствии с теми же условиями, что приведены в таблице 1, в реактор загружают 2 л жидкого пропилена и газообразный этилен для получения мольного содержания 8% этилена в жидкой фазе, и 1,5•10-3 моля ТИБА, реактор выдерживают при температуре 45oС в течение 30 мин. Катализатор получают из 20 мл толуола, 6,0•10-3 моля метилалюмоксана Эурецен 5100 10Т и 2,0•10-6 моля металлоцена L, используя ту же методику, которая описана в примере 1. Наконец, добавляют 1,11•10-3 моля газообразного водорода и реакцию полимеризации проводят при температуре 45oС в течение 1 ч. Условия и результаты приведены в таблице 3.

Этот пример показывает, что каталитическая система, полученная из металлоцена общей формулы (I), в которой все R2 радикалы являются Н, и А радикал со структурой (Iа), имеющей R1 в 3-положении, является -С6Н5, а все другие R1 радикалы равны Н, дает возможность получать высокоэластичные сополимеры с высокой вязкостью по Муни с высоким выходом.

Пример 19

Этилен-пропилен-диеновый терполимер получают, используя каталитическую систему, содержащую металлоцен Е, и используя 1,4-гексадиен в качестве диена. Пример показывает, что в соответствии с настоящим изобретением могут быть получены этилен/пропиленовые сополимеры, содержащие ненасыщенные связи, которые должны быть использованы при отверждении эластомеров.

Работая в соответствии с теми же условиями, что приведены в примере 1, в реактор загружают следующие составляющие: 2 л жидкого пропилена, 26 мл 1,4-гексадиена и 5 мл (1,5•10-3) 0,3 мольного раствора ТИБА в гексане. Реактор затем нагревают до необходимой для полимеризации температуры 45oC и добавляют газообразный этилен для получения мольного содержания этилена в жидкой фазе 10%, и смесь мономеров выдерживают при температуре 45oС в течение 30 мин.

Затем добавляют раствор катализатора, который получают смешиванием 10 мл толуола, 1,4•10-3 моля Эурецена 5100 10Т и 6,9•10-7 моля металлоцена G. Контейнер промывают 10 мл толуола, содержащим дополнительное количество 1,4•10-3 моля Эурецена 5100 10Т , получая таким образом в реакторе мольное соотношение А1:Zr, равное 400. В реактор добавляют 2,77•10-3 моля водорода и реакцию полимеризации проводят при температуре 45oС в течение 1 ч, и наконец, извлекают 83 г полимера, что соответствует активности катализатора 1200 кг полимера на грамм металлического Zr. На полученном твердом продукте, высушенном и гомогенизованном на валковом смесителе, проводят обычный физико-химический анализ, который показывает содержание пропилена в полимере, равное 42 мас. %, и вязкость 35 по Муни и содержание сополимеризованного 1,4-гексадиена, равное 3,0 мас.%

Пример 20

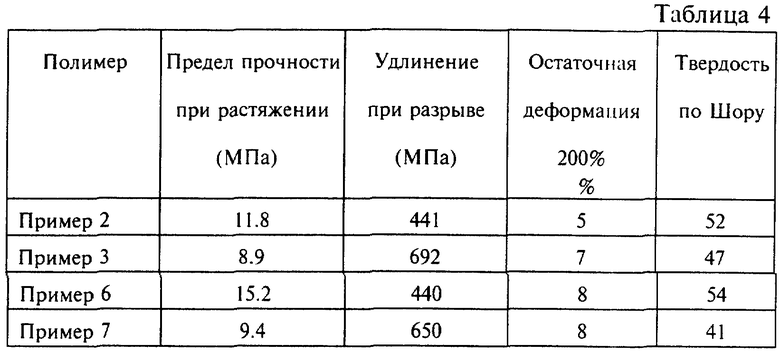

Механические свойства определяют для полимеров, полученных в примерах 2, 3, 6 и 7.

Работая в соответствии с ранее изложенным способом вулканизации, получают вулканизованные смеси, используя в каждом случае 100 г полимера. После вулканизации получают образцы материалов, механические свойства которых, определенные согласно условиям, указанным в общей части, приводятся в таблице 4.

Данные таблицы 4 показывают, что полимеры, полученные в соответствии с рабочими условиями согласно настоящему изобретению, имеют значения предела прочности при растяжении, удлинения при разрыве, деформации и твердости, которые являются типичными для эластомерных материалов.

Способ получения высокоэластичных сополимеров этиленпропиленового (ЕРМ) типа и высокоэластичных терполимеров этиленпропилен-диенового (EPDM) типа с содержанием пропилена в пределах 15 - 75 мас.%, проводимый в присутствии металлоценов формулы (I)

в которой М выбирается из титана, циркония, гафния, Х выбирается из галогена, А является радикалом η5-инденильного типа (Iа) или η5-тетрагидроинденильного типа (Ib)

где радикалы R1 и R2, которые могут быть одинаковыми или отличающимися друг от друга, выбираются из Н, алифатического радикала, арильного радикала, за исключением таких соединений, в которых А представлено формулой (Ia), R2= Н и R1 отличен от -Н в 3-, 4- и 7-положениях. Дополнительным объектом изобретения являются следующие металлоцены: o-ксилол-α,α′-бис-[η5-(3-метил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорид; o-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорид; o-ксилол-α,α′-бис-[η5-(3-этил)-инден-1-ил] цирконий дихлорид; o-ксилол-α,α′-биc-[η5-(3-фeнил)-индeн-l-ил] цирконий дихлорид; o-ксилол-α,α′-бис-[η5-(3,5,6,-триметил)-инден-1-ил]цирконий дихлорид. Каталитические системы характеризуются очень высокой активностью, находящейся в диапазоне от 500 до 10000 кг полимера на грамм переходного металла в час сополимеризации, 6 с. и 14 з.п. ф-лы, 4 табл.

в которой М - титан, цирконий, гафний;

Х - галоген;

А - радикал η5-инденильного типа (Iа) или η5-тетрагидроинденильного типа (Ib)

где радикалы R1 и R2, которые могут быть одинаковыми или отличающимися друг от друга, выбираются из Н, алифатического радикала, арильного радикала, за исключением таких соединений, в которых А представлено формулой (Ia), R2= Н и R1 отличен от -Н в 3-, 4- и 7-положениях.

-о-ксилол-α,α′-бис-[η5-(3-метил)-инден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(5,6-диметил)-инден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(4,7-диметил)-инден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(3-метил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-4,5,6,7-тетрагидроинден-1-ил] цирконий дихлорида;

-o-ксилол-α,α′-бис-[η5-инден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(3,5,6-триметил)-инден-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(3-этил)-инден-1-1-ил] цирконий дихлорида;

-о-ксилол-α,α′-бис-[η5-(3-фенил)-инден-1-ил] цирконий дихлорида.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2011652C1 |

| УСТРОЙСТВО для ЗАЧИСТКИ концов ТРУБ под СВАРКУ | 0 |

|

SU347128A1 |

| Привод манипулятора | 1977 |

|

SU611772A2 |

Авторы

Даты

2002-02-20—Публикация

1997-05-08—Подача