В основу настоящего изобретения положена задача создания способа получения сополимеров 3,3-бис(азидометил)оксетана (БАМО) с 3-азидометил-3-метилоксетаном (AMMO), имеющих характеристическую вязкость, измеренную в циклогексаноне при 20°С, от 0,5 до 1,05 дл/г для изготовления смесевых твердых ракетных топлив, отличающихся тем, что в целях создания новых сополимерных материалов в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан и 3-нитратометил-3-метилоксетан при соотношении мономеров НИММО : БНМО в пределах от m=10÷90 мас.% до n=90÷10 мас.%.

В литературе не описаны сополимеры 3,3-бис(нитратометил)оксетана с 3-нитратометил-3-метилоксетаном, синтезированные на каталитической системе триизобутилалюминий - вода.

Целью предлагаемого изобретения является создание новых сополимерных материалов путем синтеза сополимеров 3,3-бис(нитратометил)оксетана с 3-нитратометил-3-метилоксетаном на основе каталитической системы триизобутилалюминий - вода с широким диапазоном деформационно-прочностных характеристик.

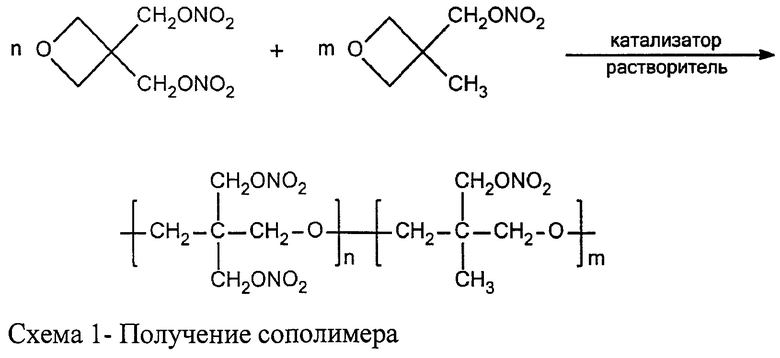

Сополимеры 3,3-бис(нитратометил)оксетана с 3-нитратометил-3-метилоксетаном получены в лабораторных условиях сополимеризацией 3,3-бис(нитратометил)оксетана и 3-нитратометил-3-метилоксетана на каталитической системе триизобутилалюминий (ТИБА) - вода по следующей схеме 1:

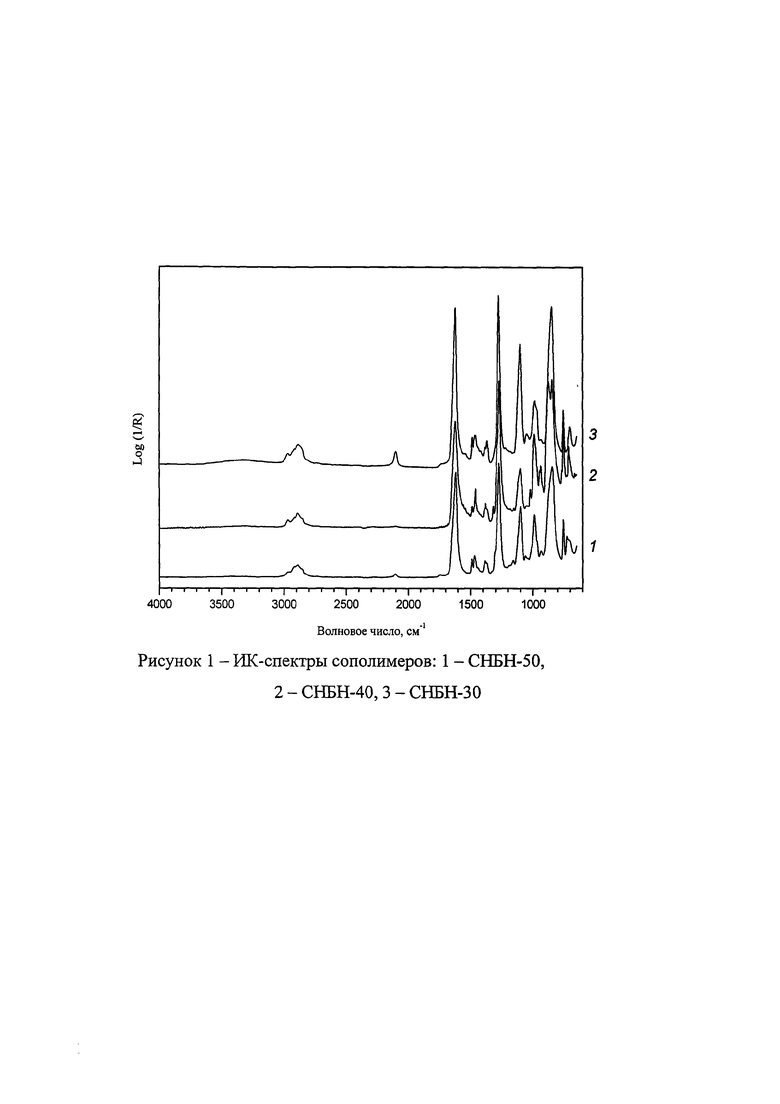

Состав элементарных звеньев и макромолекул подтверждается результатами элементарного анализа и ИК-спектров. Полученные сополимеры имеют линейную структуру. Об этом свидетельствуют как тип применяемого катализатора, так и свойства получаемых продуктов: растворимость в ряде органических растворителей - ацетоне, диметилформамиде, циклогексаноне, тетрагидрофуране, этилацетате.

Степень полимеризации предлагаемых сополимеров соответствует характеристической вязкости от 0,45 до 0,95 дл/г при m/m+n⋅100%=10÷90 мас.%.

ИК-спектры сополимеров БНМО - НИММО представлены на рисунке 1.

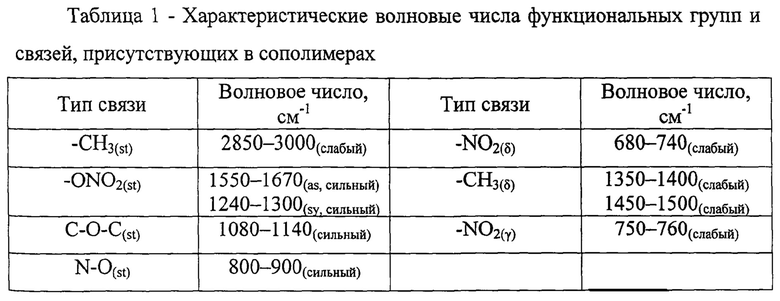

Характеристические волновые числа функциональных групп и связей, присутствующих в сополимерах, представлены в таблице 1.

Пример 1

Подготовка исходных компонентов.

Мономер БНМО очищали перекристаллизацией из раствора этилового спирта. Осажденный в виде мелкозернистого порошка БНМО отфильтровывали через воронку Шота под водоструйным насосом, после чего фильтрат выкладывали на фильтровальную бумагу и оставляли на день для удаления растворителя. Далее продукт вакуумировали на масляном насосе при остаточном давлении 2 мм рт.ст. для полного удаления влаги и спирта. При необходимости процедуру повторяли.

Мономер НИММО с содержанием основного компонента 99% разгоняли на масляном насосе при остаточном давлении 1…2 мм рт.ст. Разогнанный мономер хранили над цеолитом в герметичном сосуде.

Подготовка аппаратуры. Чистые высушенные сосуд Шленка и реактор, состоящий из трехгорлой колбы с отводом с магнитной мешалкой внутри, холодильника и термометра, подвергали «тренировке» - вакуумированию на масляном насосе (рост 1-2 мм рт.ст.) при температуре 80…90°С в течение 10 минут с последующей продувкой аргоном. Для полного удаления влаги воздуха процедуру повторяли 3…4 раза.

Приготовление каталитического комплекса. Инициирующую систему ТИБА-вода («гидролизат») готовили в предварительно «оттренированном» сосуде Шленка. Сосуд Шленка «тренировали» путем нагревания до 120…150°С при остаточном давлении 1..2 мм рт.ст. с последующим заполнением аргоном. Все соединительные шланги продували аргоном. Дозировку компонентов проводили в токе аргона. В сосуд Шленка при непрерывном перемешивании магнитной мешалкой при встречном токе аргона дозировали 6,7 мл метиленхлорида (1/3 от рассчитанного количества), остальную (2/3 часть) 13,3 мл метиленхлорида вводили позже непосредственно в реактор, затем дозировали 12,5 мл ТИБА (раствор в толуоле с концентрацией 153 г/л). После перемешивания микропипеткой вводили 0,19 мл воды (соотношение ТИБА : вода = 1,0:0,8). Воду прикапывали осторожно, чтобы температура оставалась в пределах 30°С, при необходимости раствор охлаждали. После завершения дозировки воды «гидролизат» выдерживали в течение 20…30 минут при температуре 25…30°С. Таким образом приготовленный «гидролизат» готов к применению для полимеризации.

Полимеризация. Через воронку в предварительно «оттренированную» трехгорлую колбу (реактор) при встречном токе аргона засыпали 9,0 г БНМО и заливали 1,0 г мономера НИММО. Далее прибавляли 13,3 мл (2/3 часть расчетного количества) метиленхлорида. Раствор перемешивали магнитной мешалкой при температуре около 35°С. После чего осторожно вливали «гидролизат» порциями по 2-3 мл. Для начала процесса полимеризации характерен небольшой подъем температуры. В ходе полимеризации возможно выпадение образующегося полимера в виде мелкодисперсного порошка. В целом, процесс полимеризации протекает медленно. После добавления 12,5 мл (расчетного количества «гидролизата»), реакционную массу выдерживали в течение 1,5…2 часа при температуре 30…40°С и далее оставляли на сутки при комнатной температуре.

Осаждение и промывка полимера. Через сутки после синтеза образовавшийся полимер высаживали и промывали в изопропиловом спирте. Процедуру промывки проводили в течение дня 3…4 раза. Далее полимер выдерживали в 0,5 н растворе соляной кислоты 2…3 раза по 15 минут, затем многократно промывали водой до полного удаления кислоты (4…5 раз).

Сушка полимера. Предварительно провяленный при комнатной температуре полимер сушили в шкафу при 50-60°С до постоянной массы.

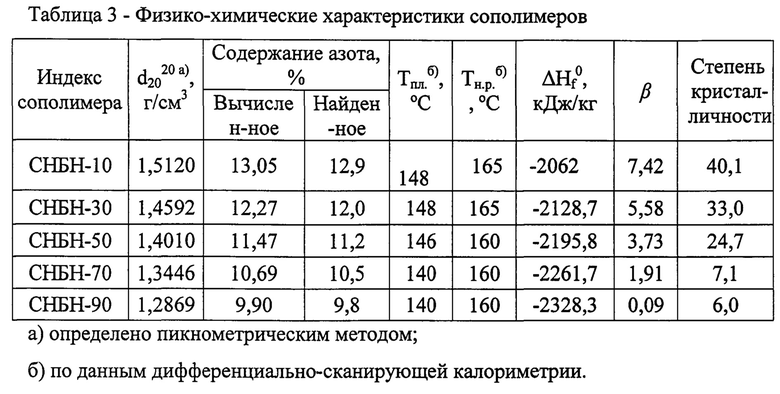

Получено 9,5 г сополимера (95%). Определены физико-химические и физико-механические показатели: [η] - 0,95 дл/г, содержание азота - 12,9%, плотность - 1,5120 г/см3, температура начала разложения - +165°С, температура плавления - 148°С, степень кристалличности - 40,1%, предельное напряжение при растяжении - 17,1 МПа, относительная деформация - 160%.

Пример 2

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что для синтеза в сосуд Шленка дозировали 6,7 мл хлористого метилена и 12,5 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,14 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 8,4 г БНМО и 3,6 г НИММО. После высушивания получали 11,7 г полимера (выход 97,5%). Определили физико-химические и физико-механические показатели: [η] - 0,8 дл/г, содержание азота - 12,0%, плотность - 1,4592 г/см3, температура начала разложения - +165°С, температура плавления - 148°С, степень кристалличности 33,0%, предельное напряжение при разрыве - 16,7 МПа, относительная деформация при разрыве - 162%.

Пример 3

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 6,7 мл хлористого метилена и 6,8 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,08 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 6,0 г БНМО и 6,0 г НИММО. После высушивания получали 10,8 г полимера (выход 90,0%). Определяли физико-химические и физико-механические показатели: [η] - 0,45 дл/г, содержание азота - 11,2%, плотность - 1,4010 г/см3, температура начала разложения - +160°С, температура плавления - 146°С, степень кристалличности 24,7%, предельное напряжение при разрыве - 3,9 МПа, относительная деформация при разрыве - 248%.

Пример 4

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 6,7 мл хлористого метилена и 8,0 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,09 мл воды. Далее процесс проводили аналогично примеру 1 с тем отличием, что в реактор вводили 3,6 г БНМО и 8,4 г НИММО. После высушивания получали 10,0 г полимера (выход 80,5%). Определяли физико-химические и физико-механические показатели: [η] - 0,49 дл/г, содержание азота - 10,5%, плотность - 1,3446 г/см3, температура начала разложения - +160°С, температура плавления - 140°С, степень кристалличности 7,1%, предельное напряжение при разрыве - 3,1 МПа, относительная деформация при разрыве - 350%.

Пример 5

Подготовка исходных компонентов и аппаратуры проводилась аналогично примеру 1.

Приготовление каталитического комплекса отличается от примера 1 тем, что в сосуд Шленка дозировали 6,7 мл хлористого метилена и 8,0 мл раствора ТИБА. Затем дозировали по каплям аналогично примеру 10,09 мл воды. Далее процесс проводили аналогично примеру 1 с таким отличием, что в реактор вводили 1,0 г БНМО и 9,0 г НИММО. После высушивания получали 9,6 г полимера (выход 96,0%). Определили физико-химические и физико-механические показатели: [η] - 0,50 дл/г, содержание азота - 9,8%, плотность - 1,2869 г/см3, температура начала разложения - +160°С, температура плавления - 140°С, степень кристалличности 6,0%, предельное напряжение при разрыве - 3,0 МПа, относительная деформация при разрыве - 340%.

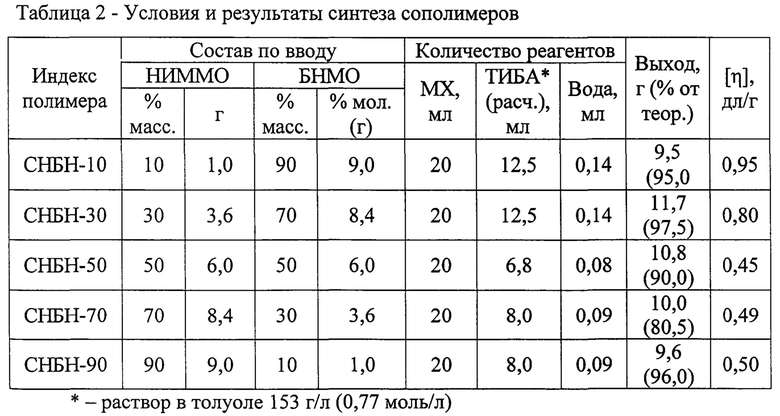

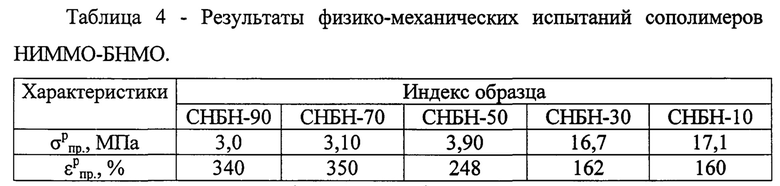

Условия получения и основные физико-химические и физико-механические характеристики полученных сополимеров приведены также в таблицах 2-4.

Предлагаемое изобретение обладает следующими технико-экономическими преимуществами.

Полученные физико-химические и деформационно-прочностные характеристики синтезированных сополимеров БНМО с НИММО при различных их соотношениях показывают, что полимеры обладают высокой термической стойкостью (температура начала разложения в пределах не менее 160°С), хорошей перерабатываемостью (температура текучести 20…80°С) и хорошими прочностными характеристиками (предельное напряжение при растяжении в пределах 3,0…17,1 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров 3,3-бис(нитратометил)оксетана и 3-азидометил-3-метилоксетана | 2014 |

|

RU2557539C1 |

| Способ получения сополимеров 3,3-бис(азидометил)оксетана 3-нитратометил-3-метилоксетана | 2014 |

|

RU2557538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭЛАСТИЧНЫХ ЕР (D) М СОПОЛИМЕРОВ, СОЕДИНЕНИЕ | 1997 |

|

RU2179561C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2467019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-3,3-БИС(АЗИДОМЕТИЛ)ОКСЕТАНА | 2011 |

|

RU2487140C1 |

| СПОСОБ ПОЛУЧЕНИЯ "ДРЕВОПОДОБНЫХ БЛОКСОПОЛИМЕРОВ" | 1994 |

|

RU2068855C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЦИС-(СО)ПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 1991 |

|

RU2049092C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯТОРНОГО СИНТЕТИЧЕСКОГО КАУЧУКА- -^с r-tJl'V-.^' '" ^ '- •!!,. ' ^- rti. .ЛТ«^Ч1 | 1970 |

|

SU271018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2203289C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ИЗООЛЕФИНОВЫХ СОПОЛИМЕРОВ С МАЛЫМ СОДЕРЖАНИЕМ ГЕЛЯ | 2002 |

|

RU2318834C2 |

Настоящее изобретение относится к способу получения сополимеров 3,3-бис(нитратометил)оксетана с 3-нитратометил-3-метилоксетаном. Описан способ получения сополимеров 3,3-бис(нитратометил)оксетана (БНМО) с 3-нитратометил-3-метилоксетаном (НИММО), имеющих характеристическую вязкость от 0,45 до 0,95 дл/г, для изготовления высокоэнергетических конденсированных систем, при синтезе в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан и 3-нитратометил-3-метилоксетан при соотношении мономеров НИММО : БНМО в пределах от 10÷90 мас.% до 90÷10 мас.%. Технический результат - получение сополимеров, обладающих высокой термической стойкостью, хорошей перерабатываемостью и хорошими прочностными характеристиками и высокой степенью чистоты продукта. 1 ил., 4 табл., 5 пр.

Способ получения сополимеров 3,3-бис(нитратометил)оксетана (БНМО) с 3-нитратометил-3-метилоксетаном (НИММО), имеющих характеристическую вязкость от 0,45 до 0,95 дл/г, для изготовления высокоэнергетических конденсированных систем, при синтезе в качестве компонентов сополимера используют 3,3-бис(нитратометил)оксетан и 3-нитратометил-3-метилоксетан при соотношении мономеров НИММО : БНМО в пределах от 10÷90 мас.% до 90÷10 мас.%.

| US 4804424 А, 14021989 | |||

| US 5489700 А, 06021996 | |||

| МАЛОЧУВСТВИТЕЛЬНЫЕ ВЗРЫВЧАТЫЕ СОСТАВЫ НА ОСНОВЕ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА И ВЗРЫВЧАТЫЕ СОСТАВЫ НА ИХ ОСНОВЕ | 1998 |

|

RU2199512C2 |

Авторы

Даты

2017-12-25—Публикация

2014-04-14—Подача