Высококремнистые низкощелочные цеолиты типа Y применяются в качестве компонентов высокоэффективных катализаторов крекинга [J.Scherzer, «Octane-enhancing zeolite FCC catalysts: scientific and technical aspects». Marcel Dekker, NewYork, 1990] и гидрокрекинга [R.Bezman, «Relationship between zeolite framework composition and hydrocracking catalyst performance». Catalysis Today, 1992, V.13, p.143]. При этом к цеолиту типа Y предъявляются жесткие требования по активности, селективности и стабильности в условиях высокотемпературного крекинга остаточных фракций с частой периодической окислительной регенерацией. Цеолит типа Y как компонент катализаторов описывается показателями химического состава, а именно низким содержанием остаточного оксида натрия и высоким силикатным модулем (М - мольным отношением SiO2/Al2O3), которые характеризуют активность и селективность в целевом процессе, а также термическую и термопаровую стабильность при эксплуатации. В практике промышленного применения катализаторов, содержащих цеолит типа Y, не менее важен показатель механической прочности, который определяется размером кристаллитов и степенью кристалличности, то есть фактическим содержанием целевой окристаллизованной фазы в используемом материале.

Известны технические решения по получению цеолита типа Y с повышенным модулем (М≥6,0) прямым синтезом [пат. РФ №2090502, пат. РФ №2151739]. Авторы считают, что цеолит типа Y по этому способу обладает повышенной стабильностью по сравнению с материалом, имеющим модуль М=4,5-5,2. Однако процесс кристаллизации материала с модулем М>6,0 занимает длительное время и ведет к крупным кристаллам цеолита, что приводит к необходимости его измельчения перед вводом в катализатор. К тому же остается необходимость в постсинтетической обработке цеолита для получения материала с пониженным содержанием натрия и модулем М>10, требуемым для получения высокоэффективных катализаторов крекинга.

Известен целый ряд технических решений по получению низкощелочных высокомодульных цеолитов типа Y, которые условно можно разделить на три основные направления:

1) термическая или термопаровая обработка цеолита типа Y с предварительным глубоким замещением ионов Na+ на NH4 +;

2) комбинирование последовательности термопаровой обработки и воздействия водных растворов кислот или комплексообразующих агентов на предварительно стабилизированный по п.1. цеолит;

3) методы, основанные на изоморфном замещении атомов алюминия кремнием посредством обработки низкощелочного цеолита Y раствором гексафторосиликата аммония или газообразным тетрахлорсиланом.

Первая группа методов основана на деалюминировании и, как следствие, частичном разрушении структуры цеолита Y в результате термообработок. Показано, что ключевым условием термообработки является наличие водяного пара, в отсутствие которого образцы обладают более низкими степенями деалюминирования и кристалличности [пат. США №3929672]. Обнаружено, что в вышеуказанных условиях образующиеся в результате деалюминирования вакансии кристаллической решетки могут быть частично «залечены» за счет встраивания в них внеструктурных атомов кремния. Эти эффекты выражаются в уменьшении параметра элементарной ячейки цеолита Y [D.W.Breck, Е.М.Flanigen, Molecular Sieves, Society of Chemical Industry, London, 1968, p.47].

Общим недостатком рассматриваемых способов является низкая кристалличность получаемого цеолита, а также необходимость специализированного оборудования (вращающиеся печи, печи с кипящим слоем), которое рентабельно только при очень больших объемах переработки.

Известны способы получения низкощелочного цеолита типа Y путем повторения двух-четырехкратного ионного обмена катионов натрия на аммоний с последующей термообработкой [пат. США №3293192, №3374056, №3375065]. Полученные материалы имеют силикатный модуль М=5,6-6,2, содержат менее 1,0 мас.% Na2O и характеризуются повышенной термической и гидротермической стабильностью (ультрастабильная форма цеолита Y - USY). Недостатком такого способа получения низкощелочного цеолита является низкая кристалличность продукта, а также большой объем неутилизируемых фильтратов после обменов, что ограничивает его использование в промышленном масштабе и увеличивает цену конечного продукта.

Известно техническое решение по получению высокостабильного материала с модулем М=6,3-15,5 и степенью кристалличности более 56% путем термопаровой обработки частично декатионированного на ионы NH4 + цеолита Y и последующего ионного обмена полученного материала с целью удаления остаточного натрия до уровня 0,3 мас.% [пат. США №3929672]. Недостатком этого способа является низкая кристалличность продукта, а также отсутствие информации о генезисе исходного материала с содержанием Na2O менее 3,0 мас.%.

Известен способ получения цеолита типа Y как компонента катализатора крекинга путем двух обменов натрия в составе цеолита с размером частиц менее 0,8 мкм на аммоний и редкоземельные элементы (РЗЭ), прокаливанием при температуре 500-550°С в атмосфере водяного пара и третьего обмена на РЗЭ [пат. РФ №2127632]. Недостатком этого способа является его низкая эффективность в процессе стабилизации цеолита: силикатный модуль цеолита возрастает от 4,8 до 5,2. Вследствие этого катализатор имеет низкую активность и стабильность.

Общим недостатком способов деалюминирования цеолита Y путем прямой обработки водными растворами кислот является частичное разрушение его каркаса, то есть уменьшение степени кристалличности.

Авторами [пат. США №4840930] предложен способ увеличения кислотостойкости цеолита Y путем термообработки его декатионированной формы (содержание Na2O

0,5 мас.%) в атмосфере водяного пара в режимах линейного подъема температуры со скоростями 0,2-5°С/мин в интервале 200-800°С. Ключевой стадией термопаровой обработки по этому способу является медленный нагрев (0,25°С/мин) в интервале температур от 500 до 650°С. Образующиеся при соблюдении вышеуказанного условия образцы обладают низкой степенью кристалличности (~60%), которая незначительно увеличивается при обработке 0,1 М раствором соляной кислоты. Кроме того, для реализации этого способа нужны специальные прокалочные аппараты, способные проводить нагрев в режиме линейного подъема температуры с невысокой скоростью.

В перечисленных выше аналогах отсутствуют расходные показатели растворов солей и кислот, а также промывной воды, что приводит к непредвиденным расходам сырья.

Еще одна группа методов получения высококремнистых цеолитов типа Y основана на изоморфном замещении атомов алюминия на кремний. Так, например, известен способ модифицирования цеолита Y путем продувки его натриевой формы газообразным SiCl4 при температуре 200-450°С с последующей отмывкой [пат. США №4273753]. Этот способ, кроме экзотичности и экологической опасности газообразного реагента, для своей реализации в сколько-нибудь заметном объеме требует специализированного оборудования. Аналогичными недостатками обладает (NH4)2SiF6, применение которого ограничено высокой коррозирующей способностью соединений фтора.

Известен способ получения низкощелочного цеолита типа Y путем ионных обменов в растворе сульфата аммония с концентрацией 0,15-1,0 М при отношении объем раствора/масса цеолита 9-60 при температуре 100°С, отмывки, сушки и прокаливания при температуре 204-816°С, осуществляемый по схеме: 2 обмена → прокаливание → 2 обмена → прокаливание [пат. США №3402996].

Недостатками способа являются низкая кристалличность цеолита - продукта обработки, а также низкая технологичность способа вследствие большого расхода ХОВ на приготовление растворов и отмывку, а также большие потери реагентов из-за отсутствия утилизации отработанных растворов.

Известен способ получения стабилизированных цеолитов типа фожазит, описываемых формулой (xR2O:yM2nO):Al2O3:(3,5-7)SiO2:zH2O, где x=0,1-0,3; R - щелочной металл; y=0-0,9; М-Н+; n - валентность; z=0-9 путем ионных обменов с органическими и минеральными кислотами при рН>4 и с солями аммония в отношении объем раствора/ масса цеолита 9-60 в интервале температур 25-150°С в течение 0,1-24 ч до содержания Na2O 1-4 мас.%; фильтрации, промывки и прокаливания при температуре Т=[670+(33-133)]°С [пат. США №3449070]. Возможна последующая обработка солей редкоземельных элементов (РЗЭ).

Недостатками способа являются низкая степень кристалличности и низкий модуль получаемого цеолита, а также низкий уровень оптимизации технологических параметров как стадии обменов, так и стадии термических обработок.

Известен способ получения высококремнистого цеолита сочетанием термопаровой обработки при температуре 538-648°С в течение 0,5-8 ч и обработки в растворе азотной кислоты с концентрацией более 0,2 М при температуре 60-120°С в течение 0,5-8 ч [пат. США №5534135], повторяемых трижды.

Недостатками известного способа являются низкая кристалличность получаемого цеолита, а также отсутствие технологически важных сведений о жидкофазной обработке: отношение объем раствора кислоты/масса цеолита; расход воды на отмывку.

Метод получения высококремнистого цеолита типа фожазита [пат. США №6054113] состоит в обработке исходного цеолита с силикатным модулем М≥8 в растворе солей аммония и минеральных кислот и прокаливании в атмосфере пара при температуре 482-816°С с последующей экстракцией части избыточного металла.

Недостатками метода являются, во-первых, необходимость производства весьма специфического исходного цеолита с использованием органического темплата, во-вторых низкая степень кристалличности продукта, а также большие энергозатраты вследствие весьма высоких температур на стадии термопаровой обработки.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому техническому решению является совокупность способов получения высококремнистого цеолита типа Y на примере цеолитов с исходным силикатным М=3,5-7,1 многократными ионными обменами в растворе аммонийной соли с концентрацией 0,38-1,5 М с отмывкой от анионов до содержания оксида натрия 0,2-1,0 мас.% с промежуточной термической и/или термопаровой обработкой при температурах 540-850°С и обработкой 3 М раствором HNO3 или 0,1 М раствором НС1 при рН<2 [Н.С.Козлов, И.И.Урбанович, М.Ф.Русак. Ультрастабильные цеолиты. Минск, «Наука и техника», 1979, с. 8-17].

Недостатком известного способа является низкая кристалличность получаемых цеолитов, то есть низкий выход целевого продукта - высококремнистого цеолита Y, вследствие высокой скорости удаления из каркаса атомов алюминия и низкой скорости «залечивания» образующихся при этом вакансий. Кроме того, технологические параметры известного способа не оптимизированы ни по концентрации растворов, ни по времени обработки, что не позволяет использовать их в реальном производстве.

Целью предлагаемого технического решения является получение высококремнистого цеолита типа Y с кристалличностью не менее 85% при силикатном модуле не менее 12,0.

Поставленная цель достигается способом получения высококремнистого цеолита типа Y, включающим ионные обмены в растворе аммонийной соли и термообработки аммонийной формы, отличающимся тем, что в цикле, включающем ионный обмен и термообработку, ионный обмен осуществляют при температуре 70-180°С при перемешивании цеолита с 1,0-2,0 М раствором соли аммония при отношении объем раствора/масса цеолита 5-8 м3/т до установления равновесия в системе цеолит-раствор, после установления равновесия цеолит отделяют от маточного раствора и промывают водой в тонком слое цеолита на фильтре при расходе воды не менее 5 м3/т цеолита; термообработку в каждом цикле ведут в интервале температур 100-700°С при нагреве цеолита со скоростью не более 10°С/мин с выдержкой при конечной температуре в течение 3-6 ч, при этом термообработку цеолита, начиная со второго цикла, осуществляют в присутствии водяного пара; фильтрат после ионного обмена используют для приготовления рабочего раствора для ионного обмена предыдущего цикла; цеолит дополнительно подвергают обработке минеральной или органической кислотой с получением Н-формы или обработке раствором соответствующей соли металла с получением катионной формы цеолита с последующей промывкой, сушкой и термообработкой.

Предлагаемое техническое решение иллюстрируется, но не исчерпывается, следующими примерами.

Сырье:

- цеолит типа Y с силикатным модулем М=5,2, степенью кристалличности (содержанием кристаллической фазы) 100%, с содержанием оксида натрия 12,8 мас.%;

- нитрат аммония NH4NO3 (НА);

- сульфат аммония (NH4)2SO4 (СА);

- азотная кислота HNO3;

- уксусная кислота СН3СООН;

- щавелевая кислота H2C2O4;

- нитрат редкоземельных элементов (РЗЭ);

- химически очищенная вода (ХОВ).

Оборудование:

- емкость с мешалкой для ионных обменов при температуре до 100°С;

- автоклав с мешалкой для ионных обменов при температуре выше 100°С;

- ленточный фильтр или нутч-фильтр для отделения маточного раствора после обмена и для промывки цеолита после обработок реагентами;

- ленточная сушилка.

Пример №1

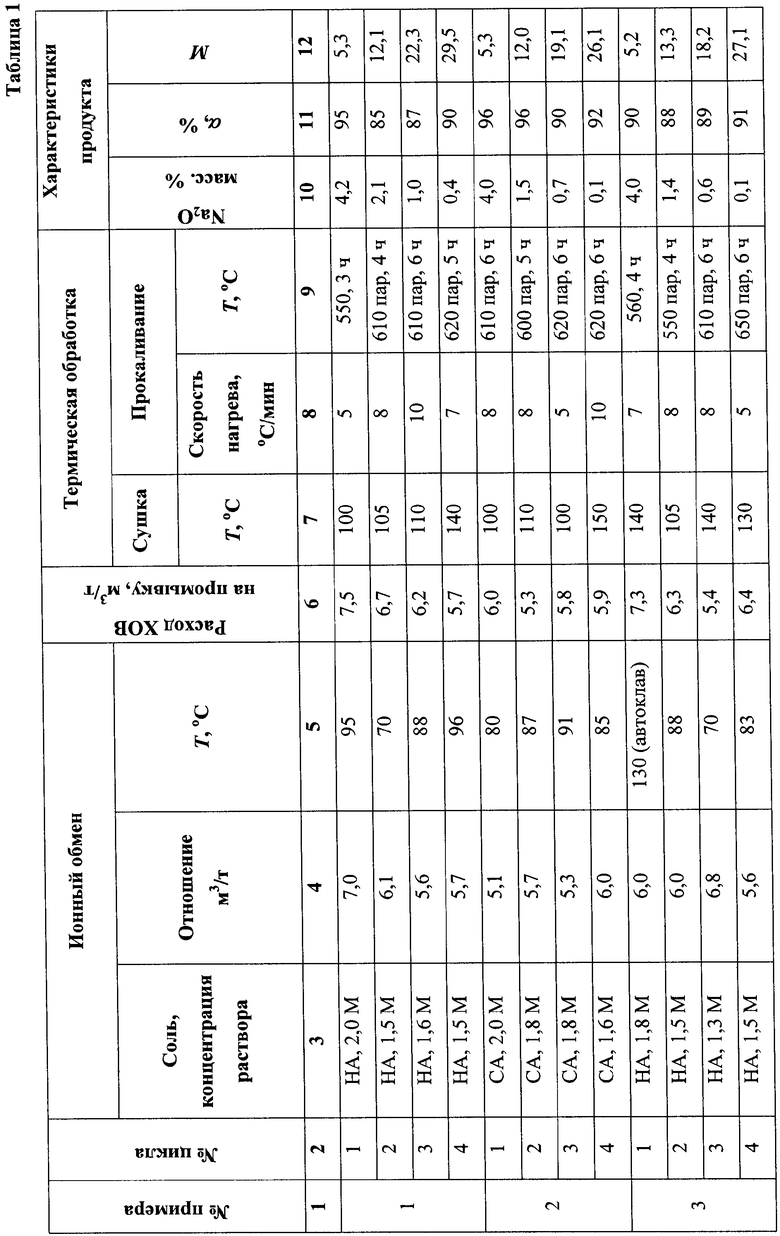

Условия обработки исходного цеолита и качество получаемого продукта по примеру №1 приведены в таблице 1.

ЦИКЛ 1

1 кг цеолита Y загружают в емкость с мешалкой, в которой содержится 7 дм3 2,0 М раствора нитрата аммония при температуре 95°С, и выдерживают при перемешивании в течение 1,5 ч до установления равновесия (отсутствие изменения концентрации раствора).

Суспензию цеолита в растворе после обмена выливают на фильтр так, что толщина слоя влажного цеолита «лепешки» на полотне фильтра составляет 10-20 мм, дают стечь остаточному раствору и подают на «лепешку» цеолита химически очищенную воду в объеме 7,5 дм3 для отмывки остаточной соли.

Отмытый цеолит сушат в тонком слое на ленточной сушилке при температуре 100°С в течение 2 ч и при нагреве со скоростью 5°С/мин, после чего нагревают до температуры 550°С и выдерживают в течение 3 ч.

В полученном цеолите Y содержание оксида натрия 4,2 мас.%, степень кристалличности 95%, силикатный модуль М=5,3.

ЦИКЛ 2

0,9 кг цеолита, полученного по условиям цикла 1, загружают в емкость с мешалкой, содержащей 5,5 дм3 1,5 М раствора нитрата аммония при температуре 70°С, и выдерживают при перемешивании в течение 1,5 ч до установления равновесия.

Суспензию цеолита выливают на фильтр слоем влажного цеолита толщиной 10-20 мм, дают стечь остаточному раствору, который собирают для приготовления раствора для обмена в цикле 1 (пример №3), промывают ХОВ в объеме 6 дм3 до отсутствия анионов NO3 -.

Отмытый цеолит сушат в тонком слое на ленточной сушилке при температуре 105°С в течение 2 ч, затем нагревают со скоростью 8°С/мин до температуры 610°С при подаче водяного пара и выдерживают 4 ч.

В полученном цеолите Y содержание оксида натрия составляет 2,1 мас.%, степень кристалличности 85%, силикатный модуль М=12,1.

ЦИКЛ 3

Цеолит, полученный по условиям циклов 1 и 2 (0,89 кг), загружают в емкость с мешалкой, содержащей 5 дм3 1,6 М раствора нитрата аммония при температуре 88°С, и выдерживают при перемешивании в течение 1 ч до установления равновесия.

Суспензию цеолита выливают на фильтр слоем 10-20 мм, дают стечь остаточному раствору, который собирают для приготовления раствора для обмена в цикле 2 (пример №3), промывают ХОВ в объеме 5,5 дм3 до отсутствия анионов NO3 -.

Отмытый цеолит сушат в тонком слое на ленточной сушилке при температуре 110°С в течение 2 ч, затем нагревают со скоростью 10°С/мин до температуры 610°С при подаче водяного пара и выдерживают 6 ч.

Полученный цеолит характеризуется содержанием оксида натрия 1,0 мас.%, степенью кристалличности 87%, силикатным модулем М=22,3.

ЦИКЛ 4

Цеолит, полученный по условиям циклов 1, 2 и 3 (0,88 кг), загружают в емкость с мешалкой, содержащей 5 дм3 1,0 М раствора нитрата аммония при температуре 96°С, и выдерживают при перемешивании в течение 1,5 ч до установления равновесия.

Суспензию цеолита выливают на фильтр слоем 10-20 мм, дают стечь остаточному раствору, который собирают для приготовления раствора для обмена в цикле 3 (пример №3), промывают ХОВ в объеме 5,0 дм3 до отсутствия анионов NO3 -.

Отмытый цеолит сушат в тонком слое на ленточной сушилке при температуре 140°С в течение 2 ч, затем нагревают со скоростью 7°С/мин до температуры 620°С при подаче водяного пара и выдерживают 5 ч.

В полученном цеолите Y содержание оксида натрия составляет 0,4 мас.%, степень кристалличности 90%, силикатный модуль М=29,5.

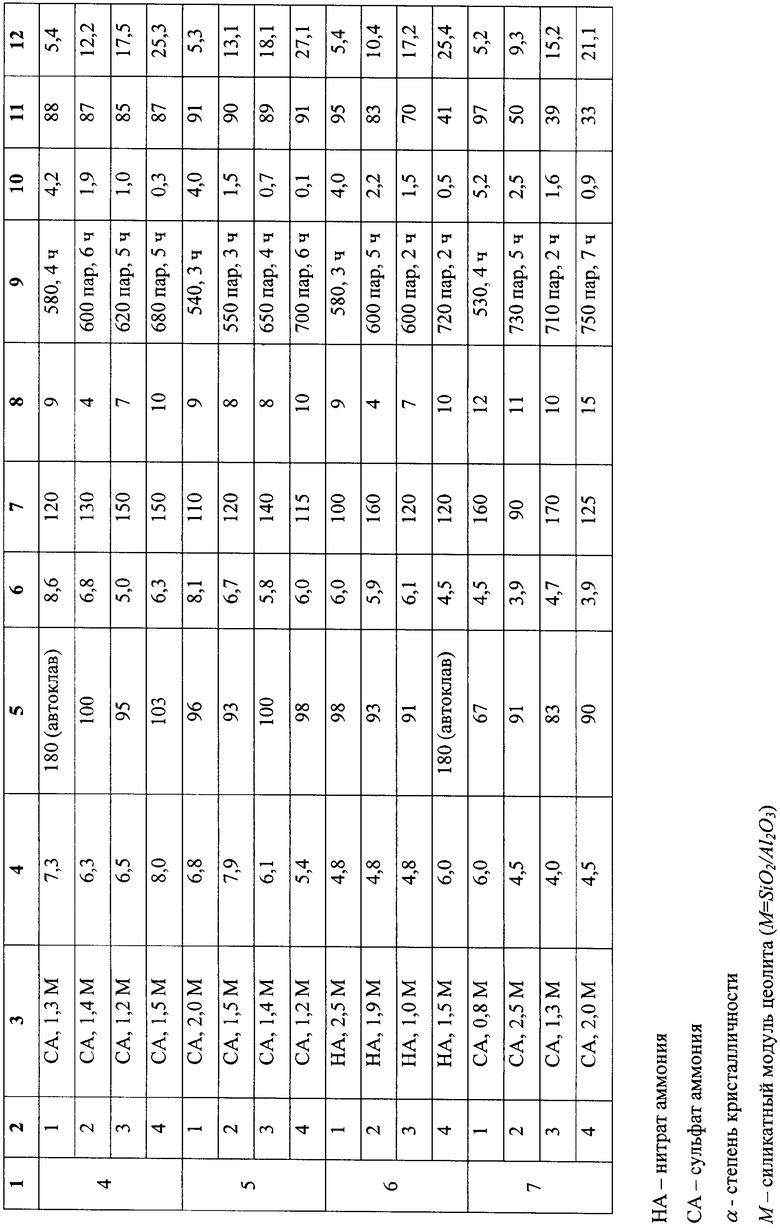

Примеры №№2-7

Условия обработки исходного цеолита и качество получаемого продукта по примерам №№2-7 приведены в таблице 1. В примере №3 и для приготовления раствора ионных обменов на циклах 1, 2 и 3 используются фильтрат, собранный после ионных обменов на циклах 2, 3 и 4 (пример №1), соответственно.

Рассмотрение примеров №№1-5 показывает, что циклическая обработка цеолита NaY с силикатным модулем М=5,2, степенью кристалличности 100%, содержанием Na2O 12,8 мас.% путем ионных обменов в растворе соли аммония с концентрацией 1,0-2,0 М при температуре 70-180°С при отношении объем раствора/масса цеолита 5-8 м3/т, промывкой ХОВ расходом более 5 м3/т цеолита и последующей термообработкой путем сушки при температуре 100-150°С, дальнейшего нагрева со скоростью не более 10°C/мин до температуры 540-700°С с выдержкой при этой температуре в течение 3-6 ч и подачей пара, начиная со второго цикла, позволяет получить после 2-4 циклов цеолит Y с силикатным модулем не менее 12,0 и степенью кристалличности от 85% и выше.

Обработка цеолита в условиях, выходящих за заявляемые пределы, приводит к образцам со степенью кристалличности менее 85% после циклов 2-4 и низким силикатным модулем 9,3-10,4 после цикла 2 (примеры №№6, 7).

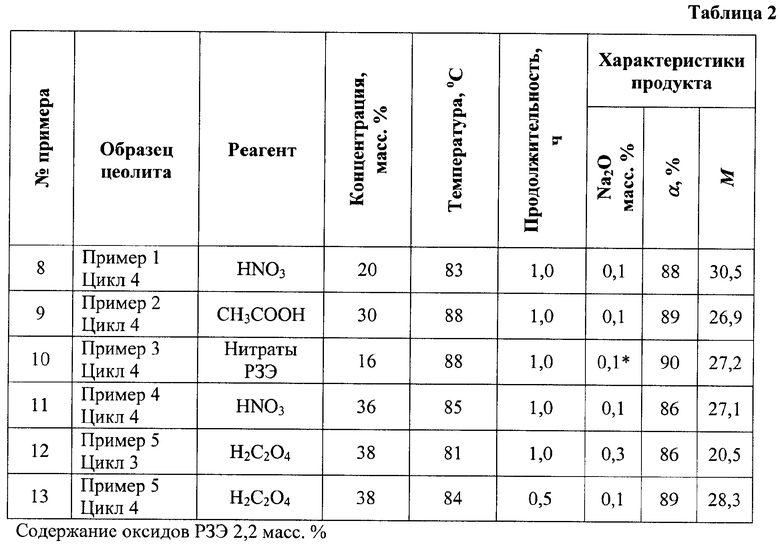

Примеры №№8-14 иллюстрируют условия обработки и свойства цеолитов, полученных после 3-4 циклов примеров №№1-5 и обработанных минеральной (азотной) или органической (уксусной, щавелевой) кислотами или раствором нитратов редкоземельных элементов (РЗЭ).

Пример №8

Условия обработки исходного цеолита и качество получаемого продукта по примеру №8 приведены в таблице 8.

0,1 кг цеолита Y, полученного по примеру №1, после цикла 4 погружают в емкость с мешалкой, содержащую 0,5 дм3 раствора с 20 мас.% азотной кислоты при температуре 80°С, и выдерживают при перемешивании 0,5 ч. Суспензию фильтруют и лепешку цеолита промывают ХОВ в количестве 1 дм3.

В полученном цеолите Y содержание оксида натрия составляет 0,1 мас.%. Его степень кристалличности 88%, а силикатный модуль М=30,5.

Примеры №№9-13

Условия обработки, а также качество получаемого продукта согласно примерам №№9-13 представлены в таблице 2.

Как видно из рассмотрения полученных данных примеров №№8-14, обработка кислотами и нитратами РЗЭ приводит к возрастанию на 1-2 единицы силикатного модуля при незначительном снижении степени кристалличности (не ниже 85%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2310509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ БЕНЗОЛА ДИЭТИЛБЕНЗОЛАМИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2553256C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ОЛЕФИНАМИ | 2010 |

|

RU2440190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2483053C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 2010 |

|

RU2457179C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РЕАКЦИЙ, ИДУЩИХ ПО КИСЛОТНО-ОСНОВНОМУ МЕХАНИЗМУ | 2021 |

|

RU2773702C1 |

| Способ приготовления катализатора крекинга с щелочноземельными элементами | 2016 |

|

RU2621345C1 |

Изобретение относится к синтезу цеолитов. Способ получения высококремнистого цеолита типа Y, характеризующегося высокой степенью кристалличности, включает циклы ионного обмена в растворе аммонийной соли с последующей термообработкой полученной аммонийной формы, предпочтительно, начиная со второго цикла термообработку ведут в присутствии водяного пара. Высококремнистый цеолит типа Y дополнительно может быть подвергнут обработке минеральной или органической кислотой с получением Н-формы или обработке раствором соответствующей соли металла с получением заданной катионной формы цеолита. Изобретение обеспечивает повышение кристалличности цеолита с силикатным модулем не менее 12. 3 з.п. ф-лы, 2 табл.

1. Способ получения высококремнистого цеолита типа Y, включающий ионные обмены в растворе аммонийной соли и термообработки аммонийной формы, отличающийся тем, что в цикле, включающем ионный обмен и термообработку, ионный обмен осуществляют при температуре 70-180°С при перемешивании цеолита с 1,0-2,0 М раствором соли аммония при отношении объем раствора/масса цеолита

5-8 м3/г до установления равновесия в системе цеолит-раствор, после установления равновесия цеолит отделяют от маточного раствора и промывают водой в тонком слое цеолита на фильтре при расходе воды не менее 5 м3/т цеолита, термообработку в каждом цикле ведут в интервале температур 100-700°С при нагреве цеолита со скоростью не более 10°С/мин с выдержкой при конечной температуре в течение 3-6 ч.

2. Способ по п.1, отличающийся тем, что фильтрат после ионного обмена используют для приготовления рабочего раствора соли для ионного обмена предыдущего цикла.

3. Способ по п.1, отличающийся тем, что термообработку цеолита, начиная со второго цикла, осуществляют в присутствии водяного пара.

4. Способ по п.1, отличающийся тем, что полученный высококремнистый цеолит типа Y дополнительно подвергают обработке минеральной или органической кислотой с получением Н-формы, или обработке раствором соответствующей соли металла с получением заданной катионной формы цеолита с последующей промывкой, сушкой и термообработкой.

| US 6054113 A, 25.04.2000 | |||

| US 5013699 A, 07.05.1991 | |||

| US 3449070 A, 10.06.1969 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2127632C1 |

Авторы

Даты

2009-11-27—Публикация

2008-10-07—Подача