Изобретение относится к области ультразвукового контроля качества заготовок и полуфабрикатов, в частности автоматизированного ультразвукового контроля крупногабаритных плоских изделий, и может найти широкое применение в машиностроении и других отраслях промышленности.

Известен способ [1] теневого ультразвукового контроля изделий, заключающийся в том, что устанавливают две пары преобразователей относительно изделия по схеме X, излучают в изделие ультразвуковые колебания, принимают прошедшие колебания, настраивают преобразователи на максимум амплитуды прошедшего сигнала, регистрируют время обнаружения дефекта одной парой преобразователей, затем производя перемещение изделия к другой паре преобразователей, регистрируют ею время обнаружения дефекта и по разности времен определяют глубину залегания дефекта. Приемные преобразователи устанавливают по разные стороны изделия, настройку преобразователей осуществляют, поворачивая приемный преобразователь второй пары относительно нормали к поверхности изделия и перемещая его относительно излучающего преобразователя первой пары до получения максимальной амплитуды отраженного от поверхности сигнала, при этом приемным преобразователем второй пары принимают колебания, излучаемые преобразователем первой пары и отраженные от поверхности изделия.

Указанный способ обладает рядом серьезных недостатков:

- реализация способа для автоматизированного ультразвукового контроля требует сложную конструкцию оборудования;

- при автоматизации теневого ультразвукового контроля габариты оборудования возрастают минимум в два раза в сравнении с габаритами контролируемого объекта за счет необходимости использования рольганга;

- неоправданно велики материальные и финансовые затраты для реализации способа в автоматизированном ультразвуковом контроле крупногабаритных листов и плоских изделий.

Известен также способ [2] автоматизированного ультразвукового контроля листов, включающий сканирование ультразвуковым преобразователем в двух взаимно перпендикулярных направлениях: возвратно-поступательное поперек листа и дискретное прямолинейное вдоль него, излучение и прием ультразвуковых колебаний вдоль листа, считывание текущих координат поперек и вдоль него с помощью датчиков пути, регистрацию текущих координат обнаруженных дефектов поперек листа и фактических координат вдоль листа как суммы текущих координат по датчику пути в этом направлении и расстояния от преобразователя до дефекта, формирование сигналов управления сканированием преобразователя при первичном обнаружении дефектов для уменьшения шага сканирования вдоль листа на величину, меньшую величины расстояния от преобразователя до дефекта, повторное обнаружение ранее обнаруженного дефекта при обратном поперечном сканировании, сравнение параметров и координат одного и того же дефекта, полученных при первичном и вторичном обнаружении, при совпадении которых параметры дефекта и координаты запоминаются до конца контроля, одновременно вырабатывается сигнал для маркировки местоположения дефекта на поверхности листа, а шаг сканирования вдоль листа возвращается к прежней величине, после окончания контроля его результаты распечатываются на принтере в виде дефектограммы и протокола контроля.

Способ [2] автоматизированного ультразвукового контроля листов имеет явные преимущества перед способом [1] теневого ультразвукового контроля изделий. Он предназначен для автоматизированного ультразвукового контроля листов, которые в процессе контроля сохраняют состояние покоя и не требуют механизмов для их перемещения типа рольгангов, а сканирование преобразователя осуществляется за счет их перемещения по одной из поверхностей в двух взаимно перпендикулярных направлениях: поперек и вдоль контролируемого объекта, кроме того, за счет изменения величины шага сканирования при обнаружении дефекта повышается достоверность контроля.

Однако наряду с имеющимися достоинствами способ [2] имеет и свои недостатки:

- предназначен для ультразвукового контроля качества листов;

- контроль ведется одним ультразвуковым преобразователем, что снижает производительность контроля плоских изделий;

- излучение и прием ультразвуковых колебаний осуществляется вдоль листа волнами Лэмба.

Несмотря на имеющиеся недостатки, способ [2] автоматизированного ультразвукового контроля листов является наиболее близким аналогом предлагаемого изобретения и поэтому принимается за прототип.

Задачей предлагаемого изобретения является устранение указанных недостатков аналога и прототипа, что достигается следующими техническими решениями:

- контроль осуществляется несколькими ультразвуковыми преобразователями, установленными в едином акустическом блоке в один ряд на равном расстоянии друг от друга;

- преобразователи снабжены индивидуальными прижимами к поверхности контролируемого плоского изделия, обеспечивающими преобразователям три степени свободы при сканировании акустического блока;

- сканирование ультразвуковых преобразователей вдоль плоского изделия осуществляется с переменным шагом: каждый нечетный шаг короткий, а каждый четный шаг - длинный на полную суммарную длину всех преобразователей;

- координаты вдоль плоского изделия каждого выявленного дефекта определяются как сумма текущей координаты первого преобразователя и расстояния между его центром и центром преобразователя, выявившего дефект.

Предлагаемый способ поясняется графическими материалами.

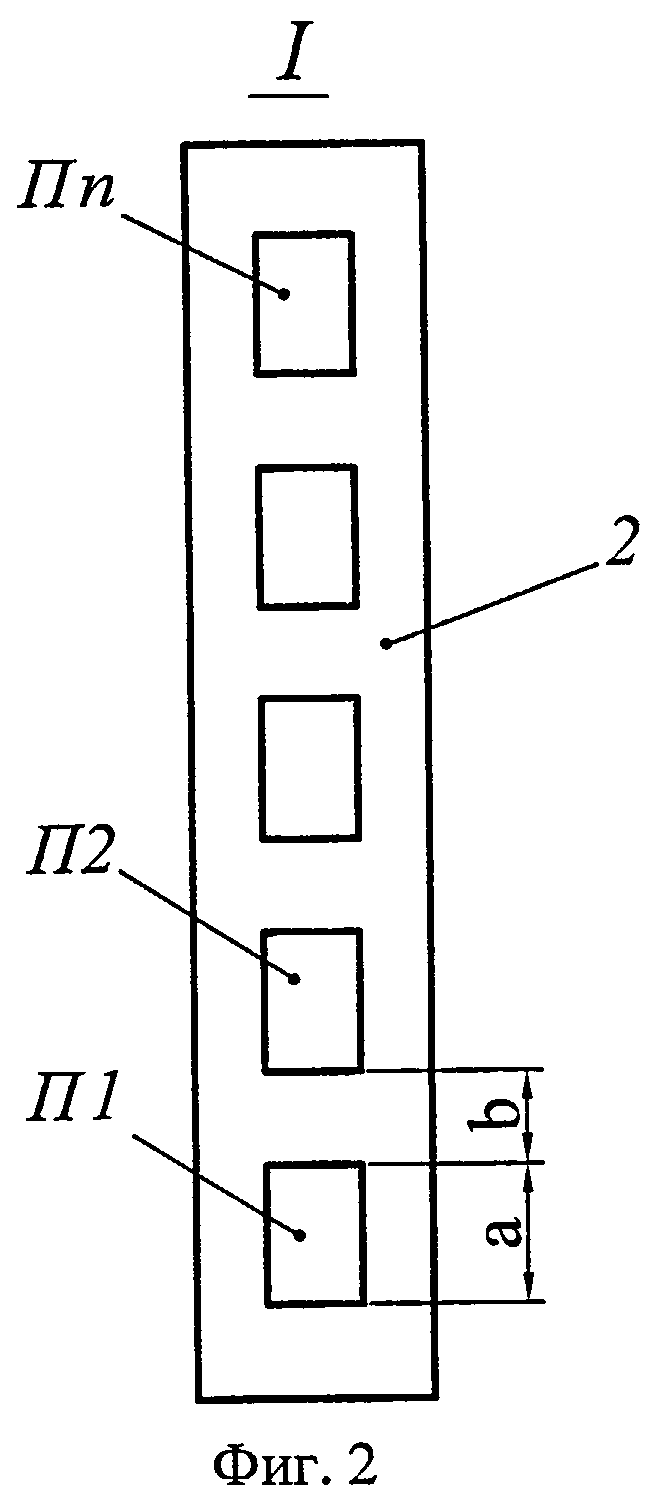

На фиг.1 представлена схема предлагаемого способа контроля, где: 1 - контролируемое плоское изделие, например плита; 2 - блок ультразвуковых преобразователей П1, П2, …, Пn; 3 - траектория сканирования блока ультразвуковых преобразователей П1, П2, …, Пn по поверхности контролируемого плоского изделия 1; с - протяженность короткого шага, d - протяженность длинного шага; 4 - датчик пути (энкодер) поперек плоского изделия 1, считывающий текущие координаты блока 2; 5 - датчик пути (энкодер), считывающий текущие координаты блока 2 вдоль плоского изделия 1. При этом каждый из ультразвуковых преобразователей П1, П2, …, Пn подключен к своему каналу многоканальной дефектоскопической аппаратуры (на фиг.1 не показана), выполненной на базе технологического компьютера.

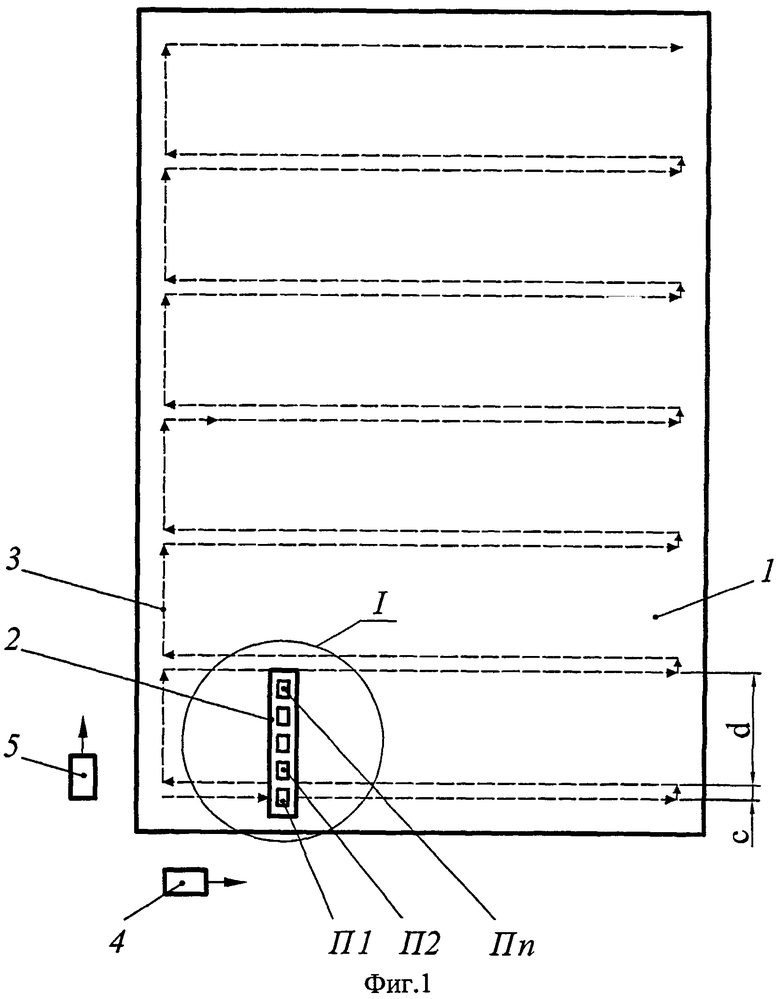

На фиг.2 представлен выносной элемент I фиг.1, где 2 - акустический блок, П1, П2, …, Пn - ультразвуковые преобразователи, установленные в блоке 2, а - длина ультразвуковых преобразователей, b - расстояние между двумя смежными преобразователями в блоке 2.

Способ реализуется следующим образом.

Перед проведением автоматизированного ультразвукового контроля в ручном режиме настраивают чувствительность многоканального ультразвукового дефектоскопа (на фиг.1 не показан), выполненного на базе технологического компьютера, на образцах типа КСО-2 по ГОСТ 21397-81. Для этого отбирают образцы с плоскодонными искусственными отражателями требуемого нормативной документацией диаметра, на разных глубинах залегания в зависимости от толщины контролируемого плоского изделия 1. Преобразователи П1, П2, …, Пn подключают к дефектоскопу, поочередно вынимают их из блока 2, настраивают чувствительность соответствующего канала дефектоскопа и возвращают обратно в блок 2.

Настройку дефектоскопической аппаратуры осуществляют с помощью двух стробов АСД. Один из них устанавливают в зоне контроля, и он срабатывает при превышении его уровня амплитудой эхо-сигнала от дефекта, второй устанавливают в зоне донного эхо-сигнала, и он срабатывает при быстром уменьшении донного эхо-сигнала ниже уровня второго строба АСД. Регистрация дефекта осуществляется по срабатываниям двух стробов АСД или по срабатыванию одного строба АСД в зоне донного эхо-импульса. Такая настройка исключает регистрацию дефектов от случайных одиночных сигналов в зоне контроля, с одной стороны. С другой стороны, регистрация дефекта при срабатывании АСД в зоне донного эхо-сигнала гарантирует выявление дефекта по всей толщине контролируемого плоского изделия в ближней и дальней неконтролируемых «мертвых» зонах эхо-методом.

Для проведения ультразвукового контроля блок 2 ультразвуковых преобразователей П1, П2, …, Пn устанавливают на поверхность плоского изделия 1 (фиг.1) в зону начала контроля и сканируют ими поверхность плоского изделия 1 по траектории 3. Сканирование преобразователей П1, П2, …, Пn поперек плоского изделия 1 ведут возвратно-поступательно, считывая текущие координаты датчиком 4 пути (энкодером), а вдоль плоского изделия 1 - дискретно попеременно чередующимися нечетными короткими и четными длинными шагами с и d (фиг.1), считывая текущие координаты датчиком 5 пути (энкодером). При этом, просканировав преобразователями слева направо поперек плоского изделия, блок 2 перемещают на один короткий шаг вдоль плоского изделия 1, чтобы проконтролировать пропущенные зазоры между преобразователями при обратном ходе справа налево, после чего блок 2 перемещают на всю суммарную длину преобразователей П1, П2, …, Пn. Следующий нечетный шаг снова короткий. Протяженность короткого и длинного шагов определяют соответственно из соотношений (фиг.1, фиг.2):

где а - длина преобразователя;

b - расстояние между смежными преобразователями;

с - протяженность короткого шага;

d - протяженность длинного шага;

n - количество преобразователей в блоке 2.

В результате сканирования блока 2 по траектории 3 вся поверхность плоского изделия 1 полностью просканирована преобразователями П1, П2, …, Пn. Одновременно в процессе сканирования ультразвуковые преобразователи П1, П2, …, Пn излучают в металл плоского изделия 1 ультразвуковые колебания по нормали к ее поверхности. Ультразвуковые колебания, распространяясь по глубине металла плоского изделия 1, отражаются от ее противоположной поверхности и от дефектов металлургического характера и в виде расслоений, если таковые имеются. Отраженные эхо-сигналы возвращаются к преобразователям П1, П2, …, Пn, преобразуются в электрические сигналы в виде импульсов и поступают на входы приемных каналов дефектоскопической аппаратуры. Дефектоскопическая аппаратура принимает эхо-сигналы в виде электрических импульсов, анализирует их, определяет наличие дефектов, их параметры: эквивалентную величину, глубину залегания, координаты, запоминает их и после окончания контроля документирует его результаты на принтере в виде протокола и дефектограммы. Поскольку каждый преобразователь П1, П2, …, Пn поджимается к поверхности контролируемого плоского изделия 1 индивидуально, их акустические оси при наличии коробоватости (волнистости) мало отклоняются от перпендикуляра к поверхности участка, на котором находится тот или иной из преобразователей П1, П2, …, Пn, и величина зазора между рабочей поверхностью преобразователя и поверхностью плоского изделия 1 в каждой ее точке минимальна. В результате повышается достоверность контроля при наличии коробоватости (кривизны поверхности) контролируемого плоского изделия, и уменьшается «мертвая» неконтролируемая эхо-методом зона.

Таким образом, предлагаемый способ автоматизированного ультразвукового контроля за счет переменного шага сканирования преобразователей вдоль плоского изделия, трех степеней их свободы и индивидуального прижима преобразователей к поверхности контролируемого плоского изделия, определения фактических продольных координат выявленных дефектов как суммы текущей продольной координаты первого преобразователя и расстояния между центрами преобразователя П1 и преобразователя, которым обнаружен дефект, повышает достоверность контроля, исключает «мертвую зону» контроля, перебраковку плоских изделий и пропуск дефектов.

Источники информации

1. Авторское свидетельство СССР №1045121 «Способ теневого ультразвукового контроля изделий», кл. G01N, заявл. 21.06.1982.

2. Патент РФ №2376596 «Способ автоматизированного ультразвукового контроля листов», кл. G01N, приоритет от 29.02.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ, ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2015 |

|

RU2589521C1 |

| СПОСОБ РУЧНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 2010 |

|

RU2442156C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2013 |

|

RU2554297C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2481571C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2327153C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ | 2009 |

|

RU2395802C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2008 |

|

RU2376596C2 |

| СПОСОБ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ДЕФЕКТОСКОПОВ | 2008 |

|

RU2378645C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

Использование: для автоматизированного ультразвукового контроля плоских изделий. Сущность изобретения заключается в том, что осуществляют сканирование плоских изделий ультразвуковым преобразователем в двух взаимно перпендикулярных направлениях: возвратно-поступательное поперек и дискретное прямолинейное вдоль контролируемого изделия. Сканирование толстостенного контролируемого изделия проводят несколькими ультразвуковыми преобразователями, установленными в едином акустическом блоке в один ряд на равном расстоянии друг от друга и снабженными индивидуальными прижимами к поверхности контролируемого изделия, обеспечивающими им три степени свободы при сканировании, при этом сканирование акустического блока вдоль контролируемого изделия осуществляют попеременно-чередующимися нечетными короткими и четными длинными шагами, после чего фактические продольные координаты выявленных дефектов определяют как сумму текущих координат первого преобразователя и расстояния между центрами первого преобразователя и преобразователя, которым обнаружен дефект. Технический результат: повышение достоверности контроля, исключение «мертвой зоны» контроля, перебраковки плоских изделий и пропуска дефектов. 2 ил.

Способ автоматизированного ультразвукового контроля плоских изделий, основанный на их сканировании ультразвуковым преобразователем в двух взаимно перпендикулярных направлениях: возвратно-поступательное поперек и дискретное прямолинейное вдоль контролируемого изделия, излучении в него и приеме ультразвуковых колебаний, считывании текущих координат ультразвукового преобразователя ультразвуковых колебаний вдоль и поперек контролируемого изделия с помощью датчиков пути, регистрации текущих координат обнаруженных дефектов, запоминании параметров дефектов до окончания контроля и распечатки результатов контроля после его окончания в виде протокола и дефектограммы, отличающийся тем, что сканирование толстостенного контролируемого изделия, например плиты, проводят несколькими ультразвуковыми преобразователями, установленными в едином акустическом блоке в один ряд на равном расстоянии друг от друга и снабженными индивидуальными прижимами к поверхности контролируемого изделия, обеспечивающими им три степени свободы при сканировании, при этом сканирование акустического блока вдоль контролируемого изделия осуществляют попеременно - чередующимися нечетными короткими и четными длинными шагами, причем протяженность короткого и длинного шагов определяют соответственно из соотношений:

где а - длина преобразователя;

b - расстояние между смежными преобразователями;

c - протяженность короткого шага;

d - протяженность длинного шага;

n - количество преобразователей в блоке,

после чего фактические продольные координаты выявленных дефектов определяют как сумму текущих координат первого преобразователя и расстояния между центрами первого преобразователя и преобразователя, которым обнаружен дефект.

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2008 |

|

RU2376596C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ | 2009 |

|

RU2395802C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| US 5108693A, 28.04.1992 | |||

| Способ определения бис-(3-амино-1,2,4-триазолила-5) | 1980 |

|

SU1004870A1 |

Авторы

Даты

2015-07-27—Публикация

2014-01-30—Подача