Изобретение относится к области неразрушающих методов контроля, в частности к входному ультразвуковому контролю крупногабаритных изделий, имеющих форму тел вращения (цилиндров и конусов), и может найти широкое применение в машиностроении.

Известен (по авторскому свидетельству СССР №1436062, кл. G01N, с приоритетом от 16.12.86) способ ультразвукового контроля изделий, имеющих форму тел вращения, включающий установку контролируемого изделия на предметный стол, центрирование его кулачками, заполнение иммерсионной ванны контактной жидкостью, установку и юстирование ультразвукового преобразователя в заданной точке поверхности изделия в ручном режиме, проведение ультразвукового контроля в автоматическом режиме, при этом изделие вращается вместе со столом и ванной, а преобразователь перемещается поступательно вертикально вверх или вниз, в результате осуществляется сканирование ультразвукового преобразователя на боковой поверхности изделия по спирали, дефектоскопическая аппаратура фиксирует наличие или отсутствие дефектов.

Способ обладает рядом недостатков, заключающихся в:

- невозможности использования его для ультразвукового контроля крупногабаритных заготовок, потому что для них требуется большая масса воды (несколько тонн), которую необходимо вращать;

- снижении уровня техники безопасности в результате вращения больших масс;

- повышении энергетических затрат при увеличении габаритов контролируемого изделия;

- большой инерционности вращающейся системы;

- низкой надежности контроля, поскольку настройка чувствительности дефектоскопической аппаратуры осуществляется в ручном режиме, а контроль изделия проводится в автоматическом;

- невозможности установки оптимального шага сканирования.

Известен также (по авторскому свидетельству СССР № 440599, кл. G01N, с приоритетом от 09.10.72) способ ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, включающий установку контролируемого изделия на предметном столе, центрирование его кулачками стола, настройку в ручном режиме дефектоскопической аппаратуры на эталонах и установки, путем размещения ультразвукового преобразователя в зоне начала контроля изделия и юстирования его относительно поверхности контроля, включение автоматизированного контроля и контроль изделия, при этом оно вращается вместе с предметным столом вокруг собственной оси, а преобразователь перемещается вдоль образующей или радиуса изделия, в результате чего осуществляется сканирование преобразователя по спирали и дефектоскопическая аппаратура фиксирует дефекты при их наличии в изделии.

Описанный способ предназначен для автоматизированного ультразвукового контроля крупногабаритных изделий, в нем повышается уровень безопасности обслуживающего персонала, имеется возможность контроля с цилиндрической поверхности изделия и с обоих торцов.

Однако, несмотря на ряд преимуществ, описанный способ имеет свои недостатки:

- сложность юстировки ультразвукового преобразователя относительно поверхности контролируемого изделия;

- недоступность контролируемого изделия после установки его на предметный стол;

- отсутствие проверки настройки дефектоскопической аппаратуры в автоматическом режиме ультразвукового контроля;

- невозможность установки оптимального шага сканирования ультразвукового преобразователя в автоматизированном режиме контроля.

Несмотря на приведенные недостатки, указанное техническое решение, как наиболее близкий аналог, может быть принято в качестве прототипа.

Задачей предлагаемого изобретения является создание способа, обеспечивающего получение технического результата, состоящего в:

- повышении надежности контроля;

- определении и установке оптимального шага сканирования;

- исключении сложной операции юстировки ультразвукового преобразователя относительно поверхности ввода ультразвуковых колебаний;

- снижении габаритов и металлоемкости установки.

Этот технический результат согласно предлагаемой заявке на изобретение достигается заменой иммерсионного метода ввода ультразвуковых колебаний в контролируемое крупногабаритное изделие контактно-щелевым методом и введением операции проверки настройки дефектоскопической аппаратуры при автоматизированном режиме работы установки ультразвукового контроля.

Предлагаемый способ осуществляют, например, следующим образом. На фиг.1, фиг.2, фиг.3 приведены примеры осуществления предлагаемого способа.

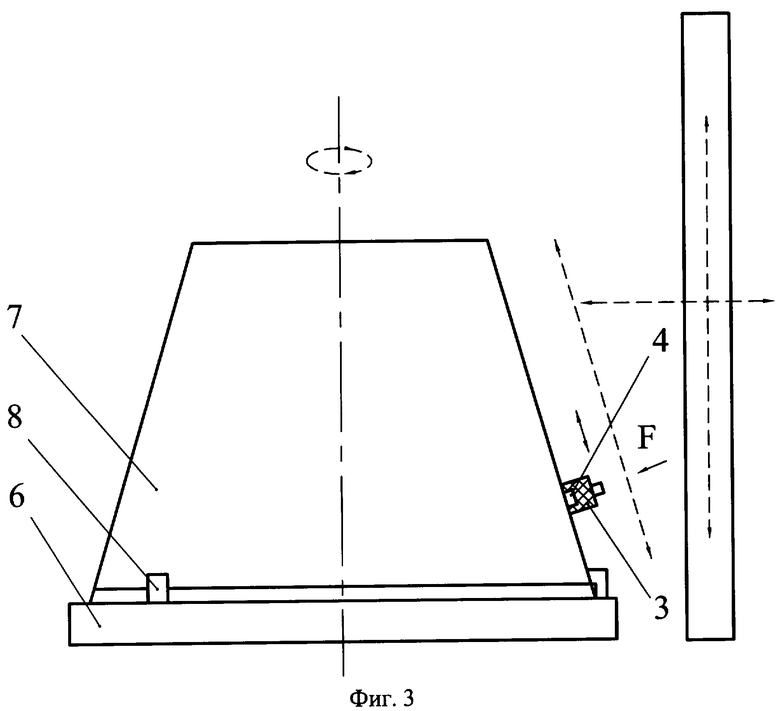

На фиг.1 представлены схема и эталон ручной настройки чувствительности дефектоскопической аппаратуры, на фиг.2 - схема и образец проверки ручной настройки чувствительности в автоматическом режиме, а на фиг.3 - схема автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, где пунктирными линиями со стрелками показаны направления движения стола 6 изделия 7, преобразователя 3, а сплошными стрелками со значком F - направление сил прижима преобразователя 3 к поверхности ввода-приема ультразвуковых колебаний.

Дефектоскопическую аппаратуру, предназначенную для автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, вручную настраивают по чувствительности на эталонах 1 с искусственными отражателями 2 (фиг.1), изготовленных из материала (например, алюминиевого сплава), соответствующего материалу контролируемого изделия 7. Настройку, а затем и контроль осуществляют с контактно-щелевым преобразователем 3, имеющим локальную ванну 4 и не требующим юстировки относительно поверхности ввода и приема акустических колебаний, а также позволяющим исключить иммерсионную ванну, вмещающую контролируемое изделие 7. Для осуществления ввода акустических колебаний в контролируемое изделие 7 такими преобразователями требуется их прижим к поверхности локальной ванной 4 и подача контактной жидкости (например, воды) в зазор 4 между поверхностью изделия 7 и поверхностью излучения и приема преобразователя 3.

Проверку ручной настройки чувствительности дефектоскопической аппаратуры в автоматическом режиме осуществляют следующим образом. На предметный стол 6 устанавливают образец 5 (фиг.2), выполненный, например, в виде кольца, в торцевые отверстия которого введены эталоны 1, использующиеся при ручной настройке. С помощью кулачков 8 предметного стола 6 установки образец 5 центрируют. При этом все искусственные отражатели 2 эталонов 1 размещаются по окружности на одинаковом расстоянии от оси вращения образца 5 и предметного стола 6, а рабочие поверхности эталонов 1 выравниваются с торцевой рабочей поверхностью кольцевого образца 5. На рабочую поверхность образца 5 устанавливают преобразователь 3 с локальной ванной 4, в которую через гибкий трубопровод (шланг) и патрубки в преобразователе 3 подают контактную жидкость, например, воду, для создания акустического контакта между преобразователем 3 и поверхностью образца 5. Преобразователь 3 смещают на некоторое расстояние от окружности размещения искусственных отражателей 2 в сторону, противоположную его перемещениям в процессе сканирования. Устанавливают скорость вращения предметного стола 6, определяемую требуемой производительностью контроля, и шаг сканирования в зависимости от диаметра искусственных отражателей 2 эталонов 1. Включают автоматический режим работы установки, при этом образец 5 вместе с предметным столом 6 вращается, например, по часовой стрелке, преобразователь 3 смещается к оси вращения, в результате осуществляется прозвучивание образца 5 преобразователем 3 по спирали Архимеда, а дефектоскопическая аппаратура фиксирует искусственные отражатели 2. Если каждый искусственный отражатель 2 образца 1 зафиксирован не менее чем дважды на соседних витках (оборотах стола) сканирования, аппаратура и установка - настроены, на этом проверка ручной настройки заканчивается, и надежность выявления дефектов, эквивалентных отражательной способности искусственных отражателей 2, гарантирована. Если хотя бы один из отражателей 2 образца 1 зафиксирован на соседних витках меньше, чем дважды, - принимаются меры для подстройки аппаратуры и установки, в том числе корректировки шага сканирования преобразователя 3.

После окончания проверки ручной настройки аппаратуры и установки в автоматическом режиме ультразвуковой преобразователь 3 снимают с поверхности кольцевого образца 5, разжимают центрирующие кулачки 8 предметного стола 6 и с него снимают образец 5. На предметный стол 6 (фиг.3) устанавливают контролируемое изделие 7, центрируют его кулачками 8, устанавливают на поверхность ввода акустических колебаний контролируемого изделия 7 в зону начала контроля преобразователь 3, прижимают к поверхности и подают в его локальную ванну 4 иммерсионную жидкость. Включают автоматический режим установки и наблюдают за работой аппаратуры. Дефектоскопическая аппаратура фиксирует наличие или отсутствие дефектов и после окончания ультразвукового контроля, когда преобразователь 3 по спирали просканирует всю поверхность изделия, выдает на принтере протокол и дефектограмму контроля.

Таким образом, предлагаемый способ контроля крупногабаритных изделий, включающий контактно-щелевой метод ввода-приема акустических колебаний с применением преобразователей с локальной ванной, позволяет исключить трудоемкую операцию юстировки преобразователя, а введение проверки в автоматическом режиме ручной настройки аппаратуры и установки повышает надежность и достоверность ультразвукового контроля.

Использование: для ультразвукового контроля изделий, имеющих форму тел вращения. Сущность заключается в том, что в ручном режиме настраивают чувствительность дефектоскопической аппаратуры, устанавливают на предметный стол установки контролируемое изделие, центрируют его, подводят преобразователь в зону начала контроля на поверхности изделия, включают автоматический режим контроля, сканируют преобразователем поверхность изделия по спирали и фиксируют в процессе контроля изделия дефектоскопической аппаратурой наличие или отсутствие в нем дефектов, при этом после ручной настройки дефектоскопической аппаратуры проводят ее проверку в автоматическом режиме, а ввод-прием акустических колебаний в изделие при его контроле, а также в эталоны при настройке и ее проверке осуществляют контактно-щелевым методом с применением преобразователей с локальной ванной. Технический результат: повышение надежности контроля, определение и установка оптимального шага сканирования, исключение сложной операции юстировки ультразвукового преобразователя относительно поверхности ввода ультразвуковых колебаний, снижение габаритов и металлоемкости установки. 3 ил.

Способ автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, заключающийся в том, что в ручном режиме настраивают чувствительность дефектоскопической аппаратуры, устанавливают на предметный стол установки контролируемое изделие, центрируют его, подводят преобразователь в зону начала контроля на поверхности изделия, включают автоматический режим контроля, сканируют преобразователем поверхность изделия по спирали и фиксируют в процессе контроля изделия дефектоскопической аппаратурой наличие или отсутствие в нем дефектов, отличающийся тем, что после ручной настройки дефектоскопической аппаратуры проводят ее проверку в автоматическом режиме, а ввод-прием акустических колебаний в изделие при его контроле, а также в эталоны при настройке и ее проверке осуществляют контактно-щелевым методом с применением преобразователей с локальной ванной.

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1587435A1 |

| Устройство для ультразвукового контроля изделий | 1987 |

|

SU1449894A1 |

| Устройство для ультразвукового контроля изделий | 1983 |

|

SU1224712A1 |

| Искательное устройство ультразвукового вагона-дефектоскопа | 1982 |

|

SU1145284A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1288586A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА АТОМНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА ТИПА ВВЭР | 1990 |

|

RU2069900C1 |

| АКУСТИЧЕСКИЙ МИКРОСКОП | 1992 |

|

RU2011194C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 1998 |

|

RU2139353C1 |

| US 5372042 A, 13.12.1994. | |||

Авторы

Даты

2008-06-20—Публикация

2006-08-22—Подача