Изобретение относится к области ультразвукового контроля качества сварных швов, в частности к контролю тонких сварных швов с ограниченной шириной поверхности ввода ультразвуковых колебаний вдоль швов, и может найти широкое применение в машиностроении и других отраслях промышленности.

Известен способ ультразвукового сканирования для получения информации о качестве сварного шва по всей его толщине [1], включающий преобразование электрических сигналов в акустическую энергию и обратно акустической энергии в электрические сигналы, электронное сканирование ультразвукового луча с помощью фазированных решеток по толщине сварного шва, прием отраженных ультразвуковых сигналов от дефектов и преобразование их в электрические, по которым формируется изображение внутренних дефектов сварного шва по всей его толщине, осуществляется компьютерный анализ выявленных дефектов, определяется их величина и положение дефектов в сварном шве по трем координатам.

Однако способ обладает рядом недостатков:

- для реализации способа требуется сложная, дорогостоящая дефектоскопическая аппаратура и оборудование;

- для реализации способа и для работы с аппаратурой требуются высококвалифицированные специалисты;

- фазированные решетки для реализации способа не могут использоваться при ограничении по ширине поверхностей ввода-приема ультразвуковых колебаний вдоль сварного шва;

- способ не обеспечивает качества ультразвукового контроля тонких сварных швов.

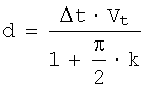

Известен также способ ультразвукового контроля [2] для определения диаметра сферических и цилиндрических дефектов с помощью сдвиговых ультразвуковых волн, заключающийся в том, что излучают ультразвуковую волну в направлении дефекта, принимают и анализируют отраженный от него сигнал, измеряют интервал времени Δt между импульсом, отраженным от дефекта, и импульсом, полученным за счет сгибания дефекта ультразвуковой волной при ее двукратной трансформации на поверхности дефекта, и диаметр дефекта определяют по формуле

где  - отношение скорости рэлеевской волны к скорости сдвиговой волны;

- отношение скорости рэлеевской волны к скорости сдвиговой волны;

Δt - временной интервал между импульсами.

Указанный способ для определения диаметра сферических и цилиндрических дефектов по сравнению с предыдущим способом для получения информации о качестве сварного шва по всей его толщине имеет явное преимущество в том, что не зависит от толщины контролируемого шва, не требует дорогостоящей дефектоскопической аппаратуры, прост в настройке аппаратуры.

Однако способ имеет и свои недостатки:

- предназначен только для определения диаметра (величины выявляемых сферических и цилиндрических дефектов;

- не определяет глубины залегания выявленных дефектов в сварных швах относительно поверхности ввода-приема ультразвуковых колебаний;

- не определяет минимальных расстояний между дефектами (типа пор) в их цепочках по толщине сварного шва.

Несмотря на имеющиеся недостатки, способ для определения диаметра сферических и цилиндрических дефектов является наиболее близким по своей реализации аналогом предлагаемого изобретения и поэтому принимается за прототип.

Задачей предлагаемого изобретения является создание способа ультразвукового контроля сварных швов малой толщины при ограниченной ширине поверхностей ввода акустических колебаний вдоль них, обеспечивающего получение технического результата, состоящего в

- ультразвуковом контроле сварных швов по всей их толщине;

- определении глубины залегания выявляемых дефектов;

- определении минимального расстояния между двумя соседними дефектами в их цепочке по глубине.

Этот технический результат достигается тем, что

- измеряется расстояние от дефекта до источника излучения ультразвуковых колебаний в направлении дефекта:

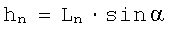

определяется глубина залегания выявленных дефектов относительно поверхности ввода-приема ультразвуковых колебаний по формуле

где hn - определяемая глубина залегания дефектов в толщине сварного шва относительно поверхности ввода-приема ультразвуковых колебаний;

Ln - измеренное расстояние между дефектами и источником излучения ультразвуковых колебаний (точкой ввода этих колебаний);

α - угол ввода ультразвуковых колебаний в контролируемый объект;

n - натуральное число, обозначающее порядковый номер дефекта;

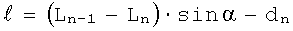

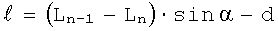

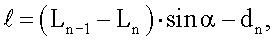

- определяется минимальное расстояние между выявленными дефектами в их цепочке по толщине сварного шва по формуле:

где: ℓ - определяемое расстояние между соседними обнаруженными дефектами в цепочке пор по толщине сварного шва;

Ln-1 - измеренное расстояние между дефектами и источником излучения ультразвуковых колебаний (точкой ввода этих колебаний);

dn - диаметр наибольшего из двух соседних дефектов.

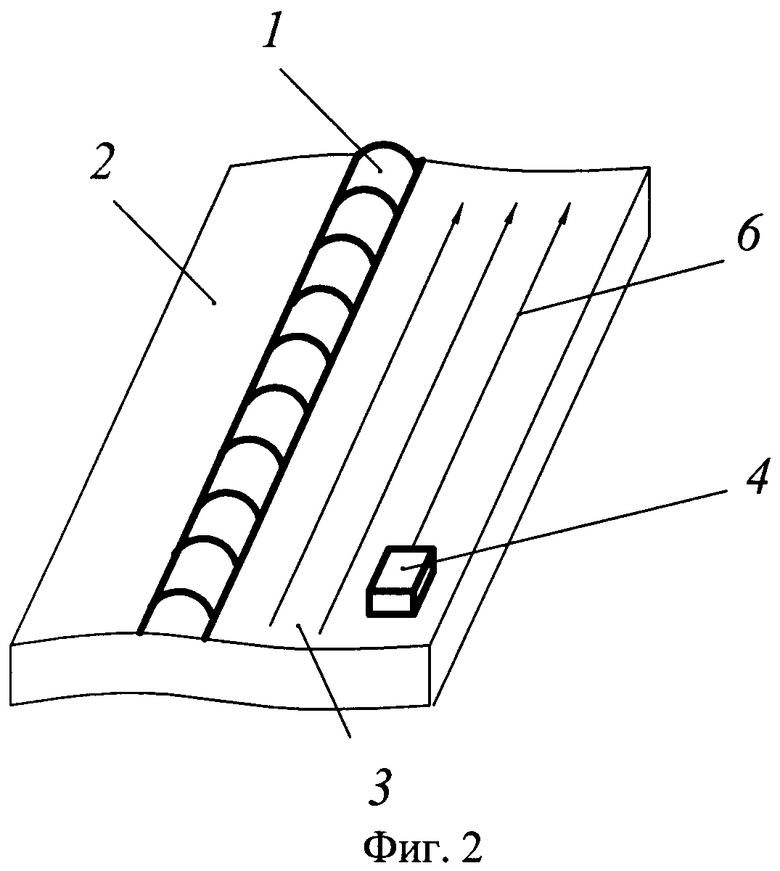

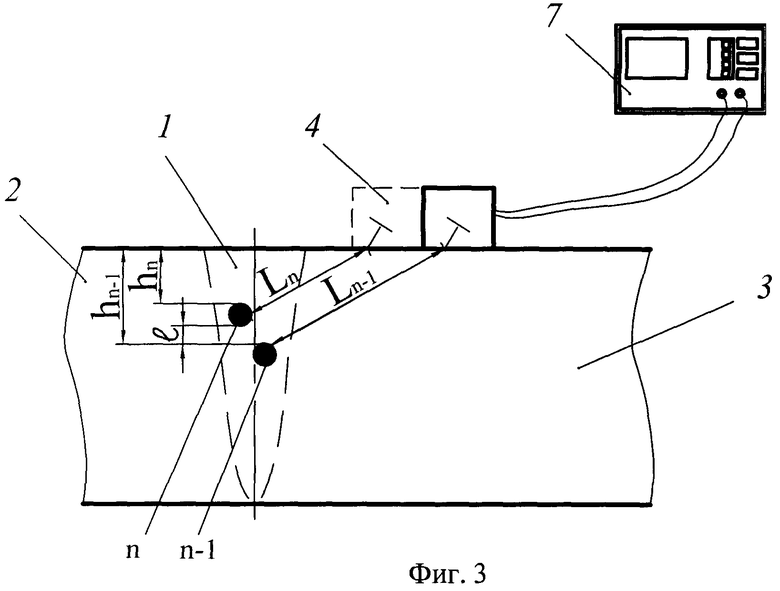

Предлагаемый способ иллюстрируется чертежами. На фиг.1 представлена схема ручного сканирования ультразвукового преобразователя вдоль шва, на фиг.2 - схема сканирования преобразователя при автоматизированном ультразвуковом контроле, на фиг.3 - схема, поясняющая принцип работы предлагаемого способа. На фиг.1, фиг.2, фиг.3: 1 - контролируемый сварной шов, 2 - одна свариваемая деталь, 3 - вторая свариваемая деталь, 4 - ультразвуковой преобразователь. На фиг.1: 5 - траектория, описываемая преобразователем 4 по поверхности детали 3, при ручном ультразвуковом контроле. На фиг 2:6 - траектория, описываемая по поверхности детали 3 при автоматизированном ультразвуковом контроле. На фиг.3: 7 - ультразвуковая дефектоскопическая аппаратура, n и n-1 - дефекты, обнаруженные при ультразвуковом контроле, Ln и Ln-1 - расстояния соответственно между дефектами n и n-1 с одной стороны и точками ввода ультразвуковых колебаний (волн) с другой стороны, hn и hn-1 - глубины залегания соответственно дефектов n и n-1, a ℓ - расстояние между двумя соседними дефектами n и n-1.

Способ осуществляется следующим образом. Вдоль шва по поверхности сварной детали 3 перемещают преобразователь 4 по схеме 5 ручного сканирования (см. фиг.1) или по схеме 6 автоматизированного сканирования (см. фиг.2) под углом а вводят в деталь 3 ультразвуковые колебания (см. фиг.3), которые проходят через сварной шов 1 и возвращаются обратно только при наличии дефекта. При обнаружении дефекта n-1 определяют его диаметр, например, по его отражательной способности (по величине максимальной амплитуды отраженного от него эхосигнала) или по прототипу изображения. Запоминают диаметр дефекта n-1. Измеряют расстояние Ln-1 (точки ввода ультразвуковых колебаний в деталь 3) при максимальной амплитуде эхоимпульса от дефекта. Результат измерения записывают в память дефектоскопической аппаратуры 7. Одновременно с записью величины Ln-1 в дефектоскопической аппаратуре определяют глубину залегания дефекта n-1 в сварном шве по формуле

Результат вычисления записывают в память дефектоскопической аппаратуры. Если дефект одиночный, запоминают его параметры: величину эквивалентности дефекта (диаметр) и глубину залегания его hn-1. В случае наличия еще одного или цепочки дефектов по глубине определяют диаметр следующего дефекта, запоминают его величину, измеряют расстояние его до источника ультразвуковых колебаний (точки ввода их в деталь 3) при смещении преобразователя к сварному шву 1 по схеме 5 ручного сканирования ультразвукового преобразователя 4 (точки ввода ультразвуковых колебаний в детали 3). В процессе ультразвукового контроля сварного шва 1 при поперечном (поперек шва) перемещении источника ультразвуковых колебаний (преобразователя 4) после выявления последующего дефекта и выполнения операций по определению его параметров: диаметра, расстояния до источника ультразвуковых колебаний, глубины залегания и запоминания их определяют расстояние между соседними дефектами по формуле  по программе, заложенной в компьютеризированную дефектоскопическую аппаратуру 7.

по программе, заложенной в компьютеризированную дефектоскопическую аппаратуру 7.

В процессе автоматизированного ультразвукового контроля сварного шва 1 в программу аппаратуры 7 в конце контроля вводят операцию по определению цепочек пор, содержащих их в количестве не менее двух по глубине залегания в каждой цепочке, заключающуюся в том, что объединяются все дефекты со всеми их параметрами, выявленные в процессе контроля на одной и той же координате вдоль сварного шва 1. Затем по формуле

по программе, заложенной в компьютеризированной аппаратуре, определяют кратчайшее расстояние между каждыми двумя соседними по глубине дефектами для каждой выявленной цепочки пор по глубине.

Результаты контроля сварного шва распечатывают на дефектограмме, выполненной в плане сварного шва со стороны поверхности ввода-приема ультразвуковых колебаний и в протоколе результатов контроля, в котором регистрируются одиночные дефекты с их параметрами: величиной диаметра, глубиной залегания, координатами по Х и Y в плоскости поверхности ввода-приема ультразвуковых колебаний и цепочки дефектов, где помимо параметров дефектов регистрируют величину расстояний между соседними дефектами цепочки.

Таким образом, предлагаемый способ ультразвукового контроля сварных швов позволяет не только определить параметры дефектов: их диаметр и глубину залегания по толщине шва, но и расстояние между соседними дефектами в цепочке пор, вытянувшейся по глубине (по толщине сварного шва), что позволяет более объективно произвести разбраковку сварного шва.

Источники информации

1. Шевалдыкин В.Г. и др. Заглянуть в металл. Теперь это просто. // В мире неразрушающего контроля - №1 - 2008 - с.46-53.

2. Авт.св. СССР №615410, кл. G01N, дата публикации 08.06.1978.

3. Авт.св. СССР №1146599, кл. G01N, дата публикации 23.11.1988.

4. Авт.св. СССР №1165981, кл. G01N, дата публикации 02.01.1984.

5. Авт.св. СССР №785743, кл. G01N, дата публикации 15.07.1977.

6. Заявка Великобритании №1572571, кл. G01N, дата публикации 30.07.1988.

7. Патент США №4208916, кл. G01N, дата публикации 24.06.1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2481571C1 |

| СПОСОБ РУЧНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 2010 |

|

RU2442156C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2013 |

|

RU2554297C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

Использование: для ультразвукового контроля стыковых сварных швов. Сущность заключается в том, что осуществляют ввод и прием сдвиговых ультразвуковых колебаний, перемещение источника и приемника этих колебаний вдоль и поперек сварного шва, выявление дефектов типа пор, определение их величины, измерение расстояния от источника излучения до выявленных дефектов, определение глубины их залегания и расстояния между ними в цепочке дефектов по глубине, учитывая диаметр наибольшего из двух соседних дефектов. Технический результат: упрощение методики определения кристаллографической текстуры. 3 ил.

Способ ультразвукового контроля стыковых сварных швов по всей их толщине, включающий ввод и прием сдвиговых ультразвуковых колебаний, перемещение источника и приемника этих колебаний вдоль и поперек сварного шва, выявление дефектов типа пор, определение их величины, измерение расстояния до выявленных дефектов от источника излучения, определение глубины их залегания и расстояния между ними в цепочке дефектов по глубине, при этом глубина залегания определяется по формуле:

hn=Ln·sinα,

а расстояние между дефектами по формуле:

где hn - определяемая глубина залегания дефектов в толщине сварного шва относительно поверхности ввода-приема ультразвуковых колебаний;

Ln, Ln-1 - расстояния соответственно между дефектами n и n-1 с одной стороны и точками ввода ультразвуковых колебаний (волн) с другой стороны;

α - угол ввода ультразвуковых колебаний в контролируемый объект;

l - определяемое расстояние между соседними обнаруженными дефектами в цепочке пор по толщине сварного шва;

dn - диаметр наибольшего из двух соседних дефектов.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| Способ ультразвукового контроля изделий | 1990 |

|

SU1809378A1 |

| Способ ультразвукового контроля изделий | 1989 |

|

SU1705735A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| Способ определения диаметра сферических и цилиндрических дефектов | 1983 |

|

SU1146599A1 |

| US 5108693 A, 28.04.1992 | |||

| Способ определения бис-(3-амино-1,2,4-триазолила-5) | 1980 |

|

SU1004870A1 |

| GB 1114835 A, 22.05.1968. | |||

Авторы

Даты

2010-07-27—Публикация

2009-04-21—Подача