Изобретение относится к области ультразвукового контроля сварных соединений, в частности к контролю тонких сварных соединений с ограниченной шириной поверхности ввода-приема ультразвуковых колебаний вдоль соединений, и может найти широкое применение в машиностроении и других отраслях промышленности.

Известен способ [1] ультразвукового контроля, заключающийся в том, что возбуждают ультразвуковые колебания в зоне сварного соединения и в основном материале изделия, измеряют амплитуды принятых колебаний и по их разности определяют дефект, для обнаружения дефектов типа слипания дополнительно принимают и регистрируют амплитуды сигналов, обратно отраженных от структуры сварного соединения, сравнивают с амплитудами сигналов, обратно отраженных от структуры сварного соединения, сравнивают с амплитудами сигналов, принятых из основного материала, и по полученной разности определяют контролируемый параметр.

Основным недостатком способа является отсутствие возможности определения глубины залегания, выявленных в сварном соединении дефектов, их величины и координат относительно длины сварного. соединения.

Известен также другой способ [2] ультразвукового контроля стыковых сварных соединений по всей их толщине, включающий ввод и прием сдвиговых ультразвуковых колебаний, перемещение источника и приемника этих колебаний вдоль и поперек сварного соединения, выявление дефектов типа пор, определение их величины, измерение расстояния до выявленных дефектов от источника излучения, определение глубины залегания и расстояния между ними в цепочке дефектов по глубине, при этом глубина залегания определяется по формуле:

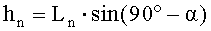

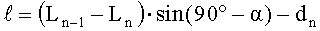

,

,

а расстояние по глубине залегания между дефектами по формуле:

,

,

где: hn - определяемая глубина залегания дефектов в толщине сварного соединения относительно поверхности ввода-приема ультразвуковых колебаний;

Ln, Ln-1 - расстояния соответственно между дефектами n и (n-1) с одной стороны и точками ввода ультразвуковых колебаний с другой стороны;

α - угол ввода ультразвуковых колебаний в контролируемый объект;

ℓ - определяемое расстояние между соседними обнаруженными дефектами в цепочке пор по толщине сварного соединения;

n - натуральное число, обозначающее порядковый номер дефекта;

dn - диаметр наибольшего из двух соседних дефектов.

Указанный способ для определения глубины залегания объемных дефектов типа пор обладает явным преимуществом в том, что позволяет определять глубину залегания выявленных дефектов по толщине контролируемого сварного соединения, а также расстояние между соседними обнаруженными дефектами в цепочке пор по толщине сварного соединения.

Однако способ имеет и свои недостатки - не выявляет плоских дефектов типа трещин, окисных плен и слипаний, расположенных вдоль толщины сварного соединения, а следовательно, не определяет глубины залегания и величины таких дефектов.

Несмотря на имеющиеся недостатки, способ для определения глубины залегания объемных дефектов типа пор является наиболее близким аналогом предлагаемого изобретения и поэтому принимается за прототип.

Задачей предлагаемого изобретения является создание способа ультразвукового контроля сварных соединений малой толщины при ограниченной ширине поверхностей ввода ультразвуковых колебаний вдоль них, обеспечивающего получение технического результата, состоящего в:

- ультразвуковом контроле сварных соединений по всей их толщине двумя способами, обеспечивающими выявление всех типов дефектов: и объемных, и плоских, непараллельных поверхности ввода ультразвуковых колебаний;

- определении глубины залегания выявляемых дефектов;

- определении величины выявляемых дефектов по их отражательной способности или по их протяженности по глубине сварного соединений и вдоль него.

Этот технический результат достигается следующим образом.

При обнаружении объемного дефекта:

- измеряется расстояние от дефекта до источника излучения ультразвуковых колебаний в направлении дефекта;

- определяется глубина залегания выявленного дефекта

относительно поверхности ввода-приема ультразвуковых колебаний по формуле:

где: hn - определяемая глубина залегания дефектов в толщине сварного соединения относительно поверхности ввода-приема ультразвуковых колебаний;

Ln - измеренное расстояние между дефектом и источником излучения ультразвуковых колебаний (точкой ввода этих колебаний);

α - угол ввода ультразвуковых колебаний в контролируемый объект;

n - натуральное число, обозначающее порядковый номер дефекта;

dn - диаметр выявленного дефекта, определяемый по отражательной способности при сравнении с искусственным отражателем.

При обнаружении плоского дефекта:

- измеряется расстояние от продольной оси сварного соединения до точки ввода-приема ультразвуковых колебаний в момент пропадания сигнала на дополнительном приемнике колебаний;

- определяется глубина залегания обнаруженного плоского дефекта по формуле:

где: hm - глубина залегания дефекта в момент пропадания сигнала на дополнительном приемнике ультразвуковых колебаний;

Ym - координата точки ввода ультразвуковых колебаний в направлении, перпендикулярном продольной оси сварного соединения (расстояние точки ввода ультразвуковых колебаний от продольной оси сварного соединения) в момент пропадания сигнала на дополнительном приемнике ультразвуковых колебаний;

m - натуральное число, обозначающее порядковый номер выявленного плоского дефекта;

α - угол ввода ультразвуковых колебаний в контролируемый объект.

Авторам неизвестно использование отличительных признаков предлагаемого комбинированного способа с достижением указанных результатов.

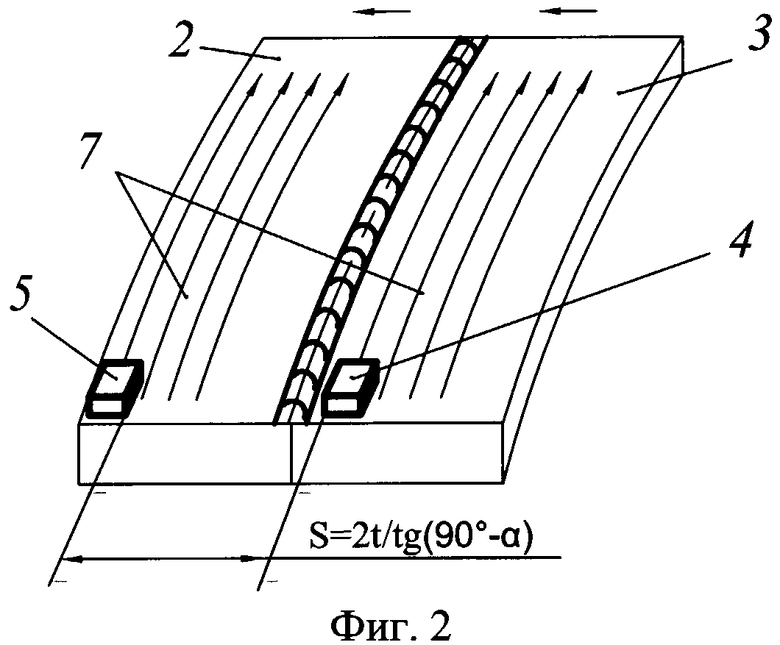

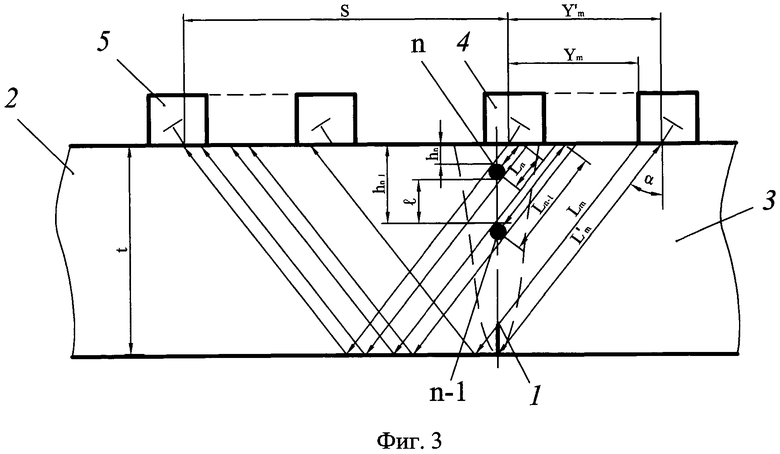

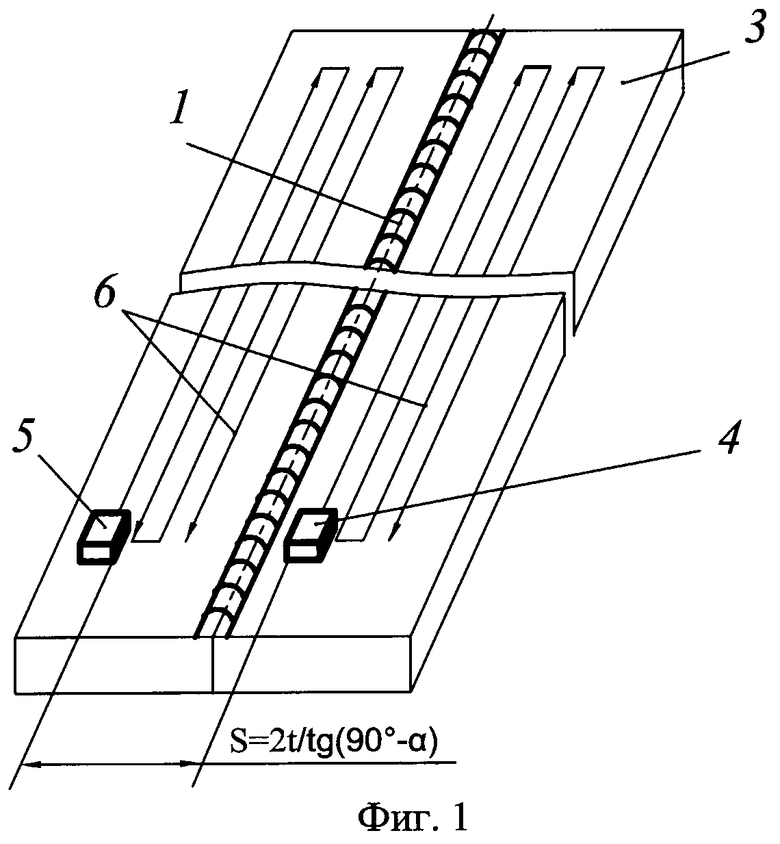

Предлагаемый способ иллюстрируется графически. На фиг.1, фиг.2, фиг.3, фиг.4 приведен пример реализации предлагаемого изобретения. На фиг.1 представлена схема автоматизированного сканирования источника и приемников ультразвуковых колебаний при контроле продольных соединений или механизированного контроля кольцевых соединений. На фиг.2 - схема автоматизированного сканирования источника и приемников ультразвуковых колебаний при контроле кольцевых сварных соединений, на фиг.3 и фиг.4 - схемы, поясняющие принцип работы предлагаемого способа. На фиг.1, фиг.2, фиг.3, фиг.4: 1 - контролируемое сварное соединение, 2 - одна свариваемая деталь, 3 - вторая свариваемая деталь, 4 - источник и приемник ультразвуковых колебаний, 5 - дополнительный приемник ультразвуковых колебаний, 6 - траектории, описываемые источником-приемником 4 ультразвуковых колебаний и дополнительным приемником 5 по поверхностям деталей 2 и 3 при автоматизированном контроле продольных сварных соединений и механизированном контроле кольцевых соединений, 7 - траектории, описываемые источником-приемником 4 ультразвуковых колебаний и дополнительным приемником 5 по поверхностям деталей 2 и 3 при автоматизированном контроле кольцевых сварных соединений. На фиг.3 n и n-1 - объемные дефекты, обнаруженные при ультразвуковом контроле, Ln и Ln-1 - расстояния соответственно между объемными дефектами n и n-1, с одной стороны, и точками ввода ультразвуковых колебаний (волн), с другой стороны, hn и hn-1 - глубины залегания соответственно дефектов n и n-1. На фиг.4 m и m-1 - плоские дефекты, обнаруженные при ультразвуковом контроле, Ym и  , Ym-1 и

, Ym-1 и  - координаты поперечного перемещения источника 4 излучения ультразвуковых колебаний (расстояние между продольной осью сварного соединения и точкой ввода ультразвуковых колебаний соответственно в момент пропадания и появления сигнала на приемнике 5); Δhm и Δhm-1 - протяженность плоских дефектов m и m-1 по глубине сварного соединения; α (фиг.3 и фиг.4) - угол ввода ультразвуковых колебаний в объект контроля 1; t (фиг.3 и фиг.4) - толщина сварного соединения.

- координаты поперечного перемещения источника 4 излучения ультразвуковых колебаний (расстояние между продольной осью сварного соединения и точкой ввода ультразвуковых колебаний соответственно в момент пропадания и появления сигнала на приемнике 5); Δhm и Δhm-1 - протяженность плоских дефектов m и m-1 по глубине сварного соединения; α (фиг.3 и фиг.4) - угол ввода ультразвуковых колебаний в объект контроля 1; t (фиг.3 и фиг.4) - толщина сварного соединения.

Способ осуществляется, например, следующим образом: Вдоль сварного соединения 1 по поверхности свариваемых деталей 2, 3 (фиг.1 и фиг.2) перемещают источник-приемник 4 ультразвуковых колебаний и дополнительный приемник 5, жестко связанные друг с другом на расстоянии, рассчитанном по формуле:

где: S - расстояние между источником 4 ввода-приема ультразвуковых колебаний и приемником 5;

t - толщина сварного соединения 1 (свариваемых деталей 2 и 3);

α - угол ввода-приема ультразвуковых колебаний в объект контроля 1.

Источником-приемником 4 под углом α вводят ультразвуковые колебания в объект контроля 1, которые проходят через сварное соединение 1 при отсутствии в нем дефектов, отражаются от противоположной поверхности детали и принимаются приемником 5. При наличии в контролируемом сварном соединении объемного дефекта n ультразвуковые колебания отражаются в обратном направлении и попадают в источник-приемник 4 колебаний, преобразуются в электрический сигнал и поступают на вход дефектоскопической аппаратуры, где определяют диаметр дефекта по его отражательной способности (по величине максимальной амплитуды отраженного от него эхо-сигнала). Запоминают диаметр дефекта n. Измеряют расстояние Ln (от дефекта n до точки ввода ультразвуковых колебаний) при максимальной амплитуде эхо-импульса от дефекта n. Результат измерения записывают в память. Одновременно с записью величины Ln в дефектоскопической аппаратуре определяют глубину залегания дефекта n в сварном соединении по формуле:

Результаты вычислений записывают в память дефектоскопической аппаратуры. Если дефект n - одиночный, запоминают все его параметры; величину эквивалентности (диаметр) и глубину его залегания hn.

В случае наличия еще одного дефекта n-1 или цепочки дефектов по глубине определяют диаметр следующего дефекта n-1 и т.д., измеряют его расстояние Ln-1 от источника 4 ультразвуковых колебаний (точки ввода в деталь 3) и т.д., определяют глубину hn-1, при необходимости определяют расстояние по глубине залегания его от предыдущего дефекта n по формуле:

по программе, заложенной в компьютеризированную дефектоскопическую аппаратуру.

Одновременно наличие объемных дефектов обнаруживают и приемником 5 ультразвуковых колебаний. При отсутствии дефектов в сварном соединении 1 при сканировании источника-приемника 4 и приемника 5 по сварной конструкции на приемнике 5 присутствует эхо-импульс ультразвуковых колебаний, прошедших через сварное соединение 1 и отразившихся от поверхности, противоположной поверхности ввода. При наличии дефекта n на пути распространения ультразвуковых колебаний через сварное соединение 1 приемник 5 оказывается в тени этого дефекта, и на приемнике 5 исчезает эхо-импульс или снижается его амплитуда, что фиксируется дефектоскопической аппаратурой как наличие дефекта. Аппаратура запоминает координату Yn и последующие координаты Y перемещения излучателя-приемника 4 перпендикулярно продольной оси сварного соединения как протяженность дефекта по глубине. Глубину залегания дефекта при этом определяют по формуле:

где: hn - глубина залегания обнаруженного дефекта;

Yn - координата поперечного перемещения излучателя-приемника 4 ультразвуковых колебаний (на фиг.3 не показана);

n - натуральное число, обозначающее порядковый номер выявленного плоского дефекта;

α - угол ввода ультразвуковых колебаний в контролируемый объект.

Выход приемника 5 из тени дефекта n фиксируют по координате  и определяют по формуле:

и определяют по формуле:

где:  - координата точки ввода ультразвуковых колебаний при выходе приемника 5 из тени дефекта n.

- координата точки ввода ультразвуковых колебаний при выходе приемника 5 из тени дефекта n.

Протяженность дефекта при этом определяется по формуле:

по программе, заложенной в компьютеризированной дефектоскопической аппаратуре.

Дефекты типа непроваров в корне шва, так же как и объемные дефекты, определяются и эхо-методом, и зеркально-теневым методом, потому что, с одной стороны, такие дефекты высотой до 2 мм отражают эхо-сигналы в обратном направлении к источнику излучения 4 и регистрируются приемником 4. С другой стороны, такие дефекты создают тень с противоположной стороны, которая фиксируется приемником 5 ультразвуковых колебаний. Поэтому такие дефекты обрабатываются аналогично объемным дефектам. Если протяженность непровара по толщине соединения более 2 мм, то эту протяженность определяют по формуле 8.

Наличие плоских дефектов обнаруживают только приемником 5 ультразвуковых колебаний зеркально-теневым методом. При отсутствии дефектов в сварном соединении 1 при сканировании источника-приемника 4 и приемника 5 поперек сварного соединения 1 на приемнике 5 присутствует эхо-импульс ультразвуковых колебаний, прошедших через сварное соединение и отразившихся от поверхности, противоположной поверхности ввода. При наличии дефекта m на пути распространения ультразвуковых колебаний через сварное соединение 1 приемник 5 оказывается в тени этого дефекта, и на приемнике 5 исчезает эхо-импульс или снижается его амплитуда, что фиксируется дефектоскопической аппаратурой как наличие дефекта. Аппаратура запоминает координату Ym и последующие координаты Y перемещения излучателя-приемника 4 и приемника 5 перпендикулярно продольной оси сварного соединения 1 как протяженность дефекта по глубине. Глубину залегания дефекта при этом определяют по формуле:

где: hm - глубина залегания начала обнаруженного дефекта;

Ym - координата поперечного перемещения излучателя-приемника 4 ультразвуковых колебаний;

m - натуральное число, обозначающее порядковый номер выявленного плоского дефекта;

α - угол ввода ультразвуковых колебаний в контролируемый объект.

Выход приемника 5 из тени дефекта m фиксируют по координате  , а глубину окончания дефекта определяют по формуле:

, а глубину окончания дефекта определяют по формуле:

где:  - глубина залегания конца обнаруженного дефекта;

- глубина залегания конца обнаруженного дефекта;

- координата поперечного перемещения излучателя-приемника 4 ультразвуковых колебаний;

- координата поперечного перемещения излучателя-приемника 4 ультразвуковых колебаний;

m - натуральное число, обозначающее порядковый номер выявленного плоского дефекта;

α - угол ввода ультразвуковых колебаний в контролируемый объект.

Протяженность любого плоского дефекта определяют по формуле:

по программе, заложенной в компьютеризированной дефектоскопической аппаратуре.

Результаты автоматизированного ультразвукового контроля сварного шва соединения 1 распечатывают на дефектограмме, выполненной в плане сварного соединения со стороны поверхности ввода-приема ультразвуковых колебаний и в протоколе результатов контроля, в котором регистрируют одиночные дефекты с их параметрами величиной диаметра для объемных дефектов или протяженности дефектов для плоских дефектов, глубиной их залегания, координатами по X, Y в плоскости ввода-приема источником-приемником 4 ультразвуковых колебаний и цепочки дефектов, где помимо параметров дефектов регистрируют величину расстояний между каждыми двумя соседними дефектами цепочки.

Таким образом, предлагаемый способ комбинированного ультразвукового контроля сварных соединений позволяет не только определить параметры объемных дефектов: их диаметр и глубину залегания по толщине сварного соединения, расстояние между соседними дефектами в цепочке пор, вытянувшейся по глубине (по толщине сварного соединения), но выявить и определить параметры плоских дефектов, расположенных перпендикулярно или под углом к поверхности ввода ультразвуковых колебаний, что позволяет более объективно произвести разбраковку дефектов сварного соединения.

Источники информации

1 Авт. св. СССР №1280526, кл. G01N, дата публикации 30.12.1986.

2 Патент РФ №2395808, кл. G01N, дата начала отсчета срока действия 21.04.2009.

3 Авт. св. СССР №155317, кл. G01N, дата публикации 1963 г.

4 Шевалдыкин В.Г. и др. Заглянуть в металл. Теперь это просто // В мире неразрушающего контроля. - №1. - 2008. - с.46-53.

5 Авт.св. СССР №615410, кл. G01N, дата публикации 08.06.1978.

6 Заявка Великобритании №1572571, кл. G01N, дата публикации 30.07.1988.

7 Патент США №4208916, кл. G01N, дата публикации 24.06.1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ | 2009 |

|

RU2395802C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ РУЧНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 2010 |

|

RU2442156C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2015 |

|

RU2586090C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Способ магнитного обнаружения регулярных объектов рельсов | 2017 |

|

RU2671368C1 |

| Способ ультразвукового контроля поверхностных и подповерхностных дефектов металлопродукции и устройство для его осуществления | 2016 |

|

RU2644438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

Использование: для ультразвукового контроля качества сварных соединений. Сущность: заключается в том, что осуществляют ввод и прием ультразвуковых колебаний, синхронное перемещение вдоль и поперек сварного соединения совмещенных источника и приемника, а также дополнительного приемника этих колебаний, размещенного встречно основному на определенном расстоянии от него, выявляют совмещенными источником и приемником объемные дефекты типа пор и неметаллических включений, определяют их величины, измеряют расстояния до выявленных дефектов от источника и совмещенного с ним основного приемника, определяют глубины залегания объемных дефектов и расстояния между ними по глубине, выявляют источником и дополнительным приемником плоские дефекты типа трещин, непроваров и окисных пленок, определяют координаты поперечного и продольного перемещения источника ультразвуковых колебаний, определяют глубины залегания по толщине сварного соединения начала и конца плоского дефекта относительно поверхности ввода-приема ультразвуковых колебаний и определяют протяженности плоских дефектов по толщине сварного соединения. Технический результат: упрощение методики ультразвукового контроля качества выполненных электронно-лучевой сваркой сварных стыковых соединений по всей их толщине, а также обеспечение возможности более объективного проведения контроля качества сварных соединений. 4 ил.

Комбинированный способ ультразвукового контроля качества сварных соединений по всей их толщине, включающий ввод и прием ультразвуковых колебаний, синхронное перемещение вдоль и поперек сварного соединения совмещенных источника и приемника и дополнительного приемника этих колебаний, размещенного встречно основному на расстоянии:

от него, выявление совмещенными источником и приемником объемных дефектов типа пор и неметаллических включений, определение их величины, измерение расстояния до выявленных дефектов от источника и совмещенного с ним основного приемника, определение глубины залегания объемных дефектов и расстояния между ними по глубине, при этом глубина залегания определяется по формуле:

,

,

а расстояние по глубине залегания между двумя соседними дефектами по формуле:

,

,

выявление источником и дополнительным приемником плоских дефектов типа трещин, непроваров и окисных плен, определение координат поперечного и продольного перемещения источника ультразвуковых колебаний, определение глубины залегания по толщине сварного соединения начала и конца плоского дефекта относительно поверхности ввода-приема ультразвуковых колебаний по формулам:

,

,

,

,

и протяженности плоских дефектов по толщине сварного соединения по формуле:

где S - расстояние между точками приема ультразвуковых колебаний основным и дополнительным приемниками;

t - толщина контролируемого сварного соединения;

α - угол ввода ультразвуковых колебаний в металл;

hn - глубина залегания объемного дефекта;

Ln, Ln-1 - расстояния от обнаруженного объемного дефекта до точки ввода-приема ультразвуковых колебаний;

l - расстояние между двумя обнаруженными объемными дефектами;

n, n-1 - натуральные числа, обозначающие порядковый номер объемного дефекта;

dn - диаметр наибольшего обнаруженного объемного дефекта;

m - натуральное число, обозначающее порядковый номер плоского дефекта;

hm,  - глубины залегания соответственно начала и конца обнаруженного плоского дефекта;

- глубины залегания соответственно начала и конца обнаруженного плоского дефекта;

Δhm - протяженность по глубине плоского дефекта;

Ym,  - координаты поперечного перемещения источника

- координаты поперечного перемещения источника

излучения (расстояние от продольной оси сварного соединения до источника излучения ультразвуковых колебаний соответственно в начале и конце обнаруженного плоского дефекта).

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ | 2009 |

|

RU2395802C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| Способ ультразвукового контроля изделий | 1990 |

|

SU1809378A1 |

| Способ ультразвукового контроля изделий | 1989 |

|

SU1705735A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| Способ определения диаметра сферических и цилиндрических дефектов | 1983 |

|

SU1146599A1 |

| US 5108693 A, 28.04.1992 | |||

| Способ определения бис-(3-амино-1,2,4-триазолила-5) | 1980 |

|

SU1004870A1 |

| GB 1114835 А, 22.05.1968. | |||

Авторы

Даты

2013-05-10—Публикация

2011-08-22—Подача