Изобретение относится к промышленности строительных материалов, в частности к производству гидравлических цементов и технологии их измельчения.

Известен модификатор, интенсифицирующий помол портландцемента (патент US 5478391, опубл. 26.12.1995). В зависимости от условий помола модификатор может содержать в своем составе меламиновый суперпластификатор на основе сополимера бисульфита натрия с конденсатом формальдегида и меламина или нафталиновый суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом. В исходной смеси, подготавливаемой для помола, суперпластификаторы составляют 0,5-5,0% от веса портландцементного клинкера. По одному из вариантов помола (пример 2) процесс получения портландцемента включает стадии смешивания и помола в шаровой мельнице портландцементного клинкера с модификатором, состоящим из нафталинового суперпластификатора С-3, взятого в количестве 1,0% от веса портландцементного клинкера. В процессе помола происходит твердофазная химическая реакция взаимодействия на молекулярном уровне между частицами портландцементного клинкера и модификатора, в результате чего получают портландцемент с удельной поверхностью около 0,500 м2/г (по Блейну). Недостатками известного интенсифицирующего модификатора являются дороговизна суперпластификатора С-3, что увеличивает себестоимость конечной продукции, а входящие в его состав опасные в биологическом отношении химические вещества: фенол, формальдегид и производные нафталина - оказывают вредное влияние на окружающую среду и здоровье людей, при этом сам способ измельчения портландцемента в шаровой мельнице характеризуется высоким энергопотреблением и выходом большого процента цементных зерен округленной формы, что обусловливает пониженную активность получаемого цемента.

Также известен модификатор, интенсифицирующий помол портландцемента (патент UA 79891, опубл. 25.07.2007). В зависимости от условий помола модификатор может содержать в своем составе следующие компоненты, мас. ч.: кремнеземную составляющую в виде трепела или метасиликата натрия в перерасчете на SiO2 20-25, суперпластификатор С-3 0,1-20, Лигнопан в виде модифицированных электролитами лигносульфонатов с молекулярной массой 10-50 кДа 10-11, в качестве воздуховтягивающей добавки может содержать смолу нейтрализованную воздуховтягивающую СНВ или смолу древесную омыленную СДО 0,005-0.01, карбоксиметилцеллюлозу КМЦ 1-8. По одному из вариантов помола (см. табл. 1) компоненты модификатора смешивают в следующем соотношении, мас. ч.: трепел в перерасчете на SiO2 25, СНВ 0,008, суперпластификатор С-3 20, Лигнопан 10, КМЦ 6. Цемент получают совместным сухим помолом портландцементного клинкера и модификатора в мельнице, где содержимое добавки (см. табл. 2) составляет 0,5-2,5% от массы клинкера. Прочность выдержанных в течение 28 суток образцов цемента испытывают на сжатие. В зависимости от содержания модификатора в портландцементе, результаты испытания образцов варьировались от 41,4 МПа до 64,8 МПа. Недостатками известного интенсифицирующего модификатора являются наличие в его составе компонентов, обладающих свойствами, создающими проблемы их совместимости при смешивании, что снижает реакционную способность модификатора и требует его дополнительного расхода, например, введение в состав модификатора трепела или метасиликата натрия в сухом состоянии способствует снижению уровня их взаимодействия с другими компонентами, а добавляемый в смесь пластификатор Лигнопан характеризуются пониженными интенсифицирующими и связующими способностями в составе цементной смеси, при этом применение смолы нейтрализованной воздуховтягивающей СНВ или смолы древесной омыленной СДО способствует увеличению времени твердения цементной смеси, а использование карбоксиметилцеллюлозы КМЦ в составе модификатора создает проблемы в регулировании ее оптимального количества в смеси из-за нестабильности свойств и степени взаимодействия с портландцементным клинкером, что также отрицательно сказывается на физико-технических характеристиках получаемого портландцемента, ко всему прочему, высокое содержание в модификаторе суперпластификатора С-3 оказывает вредное влияние на окружающую среду и здоровье людей, так как в его состав входят опасные в биологическом отношении химические вещества: фенол, формальдегид и производные нафталина.

Наиболее близким по технической сущности является интенсификатор помола цемента (патент SU 1761709, опубл. 15.09.1992). Интенсификатор содержит в своем составе суперпластификатор С-3 в виде натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом и кремнийорганическое соединение КОС нефункционального типа в виде полифенилсилоксановой смолы ПФС при следующем соотношении компонентов, мас. %: суперпластификатор С-3 80,0-83,3; полифенилсилоксановая смола ПФС 20,0-16,7. Помол цемента осуществляют в шаровой мельнице. Кроме цемента в мельницу загружают интенсификатор, содержащий, мас. %: суперпластификатор С-3 80, что составляет около 0,6% от массы цемента, и полифенилсилоксановую смолу ПФС 20, что составляет около 0,3% от массы цемента (см. пример 11 табл. 1). После 8 часов совместного помола удельная поверхность цемента составляет 0,675 м2/г, а после домолота с интенсифицирующей добавкой, содержащей суперпластификатор С-3 в количестве 1% от массы цемента и полифенилсилоксановую смолу ПФС в количестве 0,2% от массы цемента (см. табл. 2), удельная поверхность цемента понизилась до 0,512 м2/г, при этом гранулометрический состав цемента характеризуется следующими размерами частиц, %: 0-5 мкм 5, 5-10 мкм 6, 10-20 мкм 32, 20-40 мкм 38, 40-60 мкм 10, 60-100 мкм 9, более 100 мкм 0. Влияние интенсификатора на активность портландцемента М400 определялось испытанием на прочность образцов на сжатие через 3 и 6 месяцев после их изготовления (см. табл. 3), которая через 3 месяца составила 39,8 МПа, а после 6 месяцев понизилась до 38,3 МПа. Основными недостатками известного интенсификатора помола цемента являются сравнительно невысокий уровень воздействия, который оказывает полифенилсилоксановая смола ПФС, являющаяся кремнийорганическим соединением КОС нефункционального типа, на интенсификацию процесса помола портландцементного клинкера, дороговизна основного компонента суперпластификатора С-3, входящего в состав интенсификатора, что увеличивает себестоимость конечной продукции, к тому же, входящие в состав суперпластификатора С-3 опасные в биологическом отношении химические вещества: фенол, формальдегид и производные нафталина - оказывают вредное влияние на окружающую среду и здоровье людей, а сам способ измельчения портландцемента в шаровой мельнице характеризуется выходом большого процента цементных зерен галькообразной округленной формы, что, при прочих равных показателях, снижает прочность цементного камня, влияет на скорость его твердения и активность получаемого цемента.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении качества и эксплуатационных свойств цементных композитов, полученных с помощью модификаторов при одновременном снижении себестоимости их производства и вредного влияния на окружающую среду, в совершенствовании технологии размельчения цементов и использовании для этого новых видов модифицирующих интенсификаторов.

Техническим результатом, достигаемым при решении поставленной задачи, является повышение уровня воздействия, которое оказывают кремнийорганические соединения КОС нефункционального типа в составе интенсификатора помола на процесс размельчения цементного клинкера, в том числе снижение его сопротивляемости помолу, уменьшение агрегации частиц клинкера и их налипания на мелющие поверхности в процессе помола, возможность целенаправленного управления процессом структурообразования цемента и регулирования его физико-технических свойств, применение в составе интенсификатора помола кремнийорганических соединений, являющихся побочными продуктами химического производства, безвредных для здоровья людей и окружающей среды, а потому наиболее доступных и экономичных при производстве цемента, использование для помола цементного клинкера оборудования, характеризующегося выходом большого процента цементных зерен осколочной формы и сильно развитой конфигурацией, повышение в конечном итоге прочности изделий и строительных конструкций, изготовленных на основе модифицированного цементного композита.

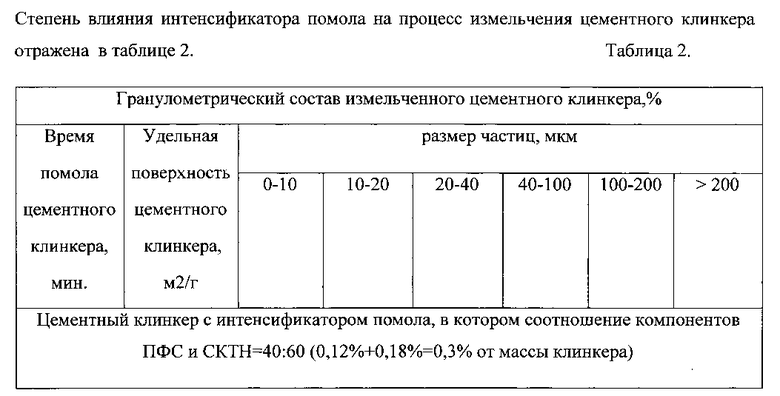

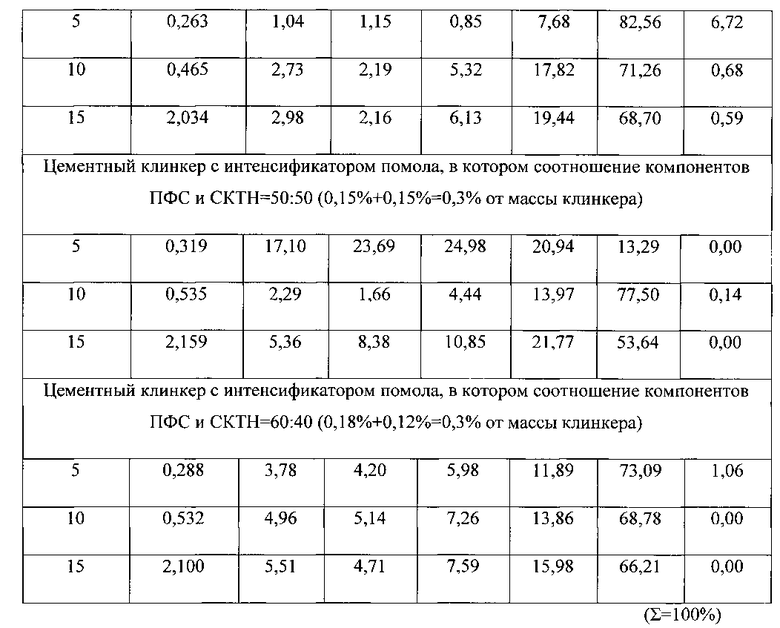

Для достижения указанного технического результата предлагается интенсификатор помола цемента, содержащий в своем составе кремнийорганическое соединение в виде полифенилсилоксановой смолы ПФС. Новым является то, что он дополнительно содержит диметилсилоксановый каучук СКТН при следующем соотношении компонентов, мас. %: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40. Полифенилсилоксан ПФС является полимером циклолинейной структуры из группы полиорганилсесквиоксанов с химической формулой (RSiO1,5)n, а диметилсилоксановый каучук СКТН является полимером линейной структуры из группы полидиорганилсилоксанов с химической формулой [(CH3)2SiO1,5]n. В зависимости от условий помола цементного клинкера, содержание интенсификатора в нем может составлять 0,1-0,5% от массы клинкера. Способ размельчения цементного клинкера с использованием указанного интенсификатора включает смешивание клинкера с интенсификатором в процессе размельчения, определение удельной поверхности полученного цемента и его гранулометрического состава. Новым является то, что в качестве интенсификатора помола используют полифенилсилоксан ПФС и диметилсилоксановый каучук СКТН при следующем соотношении компонентов, мас. %: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40, при этом совместный помол цементного кликера и интенсификатора выполняют в течение 5-20 минут методом механоактивации, при котором происходит разрушение кристаллической решетки и расщепление силоксановых связей кремнийорганических соединений, входящих в состав интенсификатора, в результате чего на их поверхности образуются ионы O2Si2- и O3Si3-, являющиеся активными центрами присоединения частиц цементного клинкера в твердофазной химической реакции, в которой при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 после 15 минут помола гранулометрический состав цементного порошка характеризуется частицами следующих фракций, %: 0-10 мкм - 5,36; 10-20 мкм - 8,38; 20-40 мкм - 10,85; 40-100 мкм - 21,77; 100-200 мкм -53,64; более 200 мкм - 0. Для получения цементных композиций различных модификаций интенсификатор помола можно смешивать с цементным клинкером в количестве от 0,1 до 0,5% от его массы. Реакционная способность метода механоактивации будет эффективней, если при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 после 15 минут помола с цементным клинкером в химической реакции провзаимодействует не менее 98,2% интенсификатора и будет получена удельная поверхность цементного порошка не менее 2,159 м2/г. При том же соотношении в интенсификаторе компонентов в процессе помола можно получать дисперсную смесь, в объеме которой частицы цементного клинкера будут равномерно распределяться без слипания между собой, а кремнийорганические соединения интенсификатора будут предельно однородно распределяться между частицами цементного клинкера, что будет способствовать повышению реакционной способности нефункциональных кремнийорганических соединений. Целесообразно, если в процессе помола будет происходить прирост активных зон на поверхности цементных частиц, предназначенных для химического взаимодействия с кремнийорганическими соединениями, что позволит регулировать физико-технические свойства цементных систем. В процессе помола на поверхности частиц цементного клинкера может формироваться мономолекулярный слой из кремнийорганических соединений, входящих в состав интенсификатора помола, что позволит получать максимальный эффект их интенсифицирующего воздействия. Предпочтительно, если у цементного порошка будут определять адсорбцию кремнийорганических соединений, входящих в состав интенсификатора, методом экстракции в хлороформе. В процессе помола может происходить прирост удельной поверхности цемента пропорционально времени помола, что позволит целенаправленно управлять процессами структурообразования. Желательно, если удельную поверхность цемента и его гранулометрический состав будут определять методом низкотемпературной адсорбции-десорбции азота и лазерной дифракции. На начальной стадии процесса помола в гранулометрическом составе цементного клинкера может происходить прирост количества мелких фракций 0-10, 10-20 и 20-40 мкм и снижение крупных фракций более 100 мкм, что обеспечит высокое качество портландцемента. Очевидно, что плавное изменение гранулометрического состава мелких фракций цемента может характеризовать его как неслипающийся порошок, что позволит предотвратить его слеживание и сохранить его подвижность при транспортировке и хранении на складе.

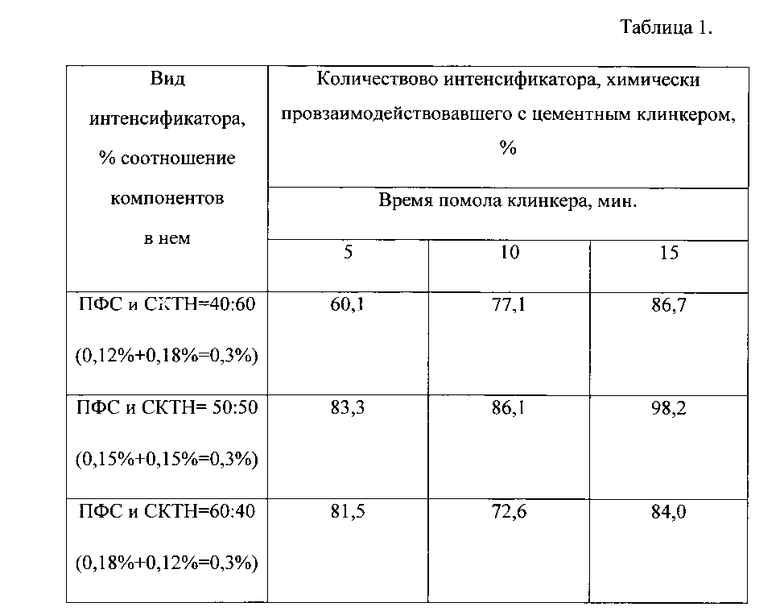

Предлагаемое техническое решение поясняется на примерах его конкретного осуществления.

Интенсификатор помола цемента содержит в своем составе кремнийорганические компоненты в виде полифенилсилоксана ПФС, являющегося полимером циклолинейной структуры из группы полиорганилсесквиоксанов с химической формулой (RSiO1,5)n, и диметилсилоксанового каучука СКТН, являющегося полимером линейной структуры из группы полидиорганилсилоксанов с химической формулой [(СН3)2SiO1,5]n. В приведенных примерах интенсификатор помола содержит указанные компоненты в следующем соотношении, мас. %: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40. Полифенилсилоксан ПФС и диметилсилоксановый каучук СКТН относятся к кремнийорганическим соединениям нефункционального типа и являются химически инертными по отношению к цементным системам. Для активизации реакционной способности нефункциональных кремнийорганических соединений, входящих в состав интенсификатора, используют метод механоактивации, при котором в процессе совместного помола с портландцементным клинкером повышают химическую активность кремнийорганических соединений. Помол осуществляют в вибрационной центробежной мельнице марки ВЦМ-30 производства ФГУП «Сибтекстильмаш Спецтехника Сервис» (Новосибирск), на выходе из помольных барабанов которой измельченные частицы цемента приобретают преимущественно осколочную форму. Основные эксплуатационные характеристики мельницы: режим работы - непрерывный или дискретный; потребляемая мощность, кВт - 15; количество помольных барабанов, шт. - 2; объем каждого барабана, л - 10; производительность, кг/ч - 1250; центробежное ускорение мелющих тел - меньше 30 q; размер частиц на выходе после помола, мкм - меньше 20. Помол цементного клинкера осуществляют в присутствии интенсификатора, где в первом примере интенсификатор содержит компоненты ПФС и СКТН в соотношении 40:60 (0,12%+0,18%=0,3% от массы клинкера), во втором примере содержит компоненты ПФС и СКТН в соотношении 50:50 (0,15%+0,15%=0,3% от массы клинкера), а в третьем примере содержит компоненты ПФС и СКТН в соотношении 60:40 (0,18%+0,12%=0,3% от массы клинкера). Во всех примерах совместный помол цементного клинкера и интенсификатора выполняют в вибрационной центробежной мельнице в течение 5-20 минут методом механоактивации, при котором происходит разрушение кристаллической решетки и расщепление силоксановых связей кремнийорганических соединений, входящих в состав интенсификатора, в результате чего на их поверхности образуются ионы O2Si2- и O3Si3-, являющиеся активными центрами присоединения частиц цементного клинкера в твердофазной химической реакции, при проведении которой образуются гетеросилоксановые структуры типа Si-O-Ме. Возрастающее интенсифицирующее воздействие на процессы помола при введении интенсификатора в цементный клинкер проявляется после 15 минут помола во всех примерах, а при введении интенсификатора в соотношении компонентов ПФС и СКТН 50:50 (0,15%+0,15%=0,3% от массы клинкера) достигается максимальный эффект, когда в химической реакции с цементным клинкером взаимодействует не менее 98,2% кремнийорганического интенсификатора. В результате данной реакции обеспечивается высокая удельная поверхность частиц цементного порошка и его оптимальный гранулометрический состав (см. таблицы 1 и 2). В процессе совместного помола клинкера и интенсификатора получают дисперсную смесь, в объеме которой частицы клинкера равномерно распределяются без слипания между собой, а кремнийорганические соединения интенсификатора предельно однородно распределяются между частицами клинкера. Одновременно происходит прирост активных зон на поверхности частиц клинкера, на которых формируется мономолекулярный слой из кремнийорганических соединений, входящих в состав интенсификатора помола. Концентрацию соединений в мономолекулярном слое определяют методом экстракции в хлороформе, где по разнице массы введенного и экстрагированного интенсификатора вычисляют количество химически провзаимодействовавшего и закрепившегося кремнийорганического интенсификатора на поверхности цементных частиц. При соотношении компонентов ПФС и СКТН 40:60 (0,12%+0,18%=0,3% от массы клинкера) и 60:40 (0,18%+0,12%=0,3% от массы клинкера) интенсифицирующее воздействие интенсификатора на процесс помола клинкера оказывается в меньшей степени, чем при соотношении компонентов ПФС и СКТН 50:50 (0,15%+0,15%=0,3% от массы клинкера). Это объясняется недостаточным количеством одного из компонентов интенсификатора, необходимого для прохождения химической реакции и формирования полноценного мономолекулярного слоя, в результате чего дальнейшее измельчение клинкера сопровождается обнажением новых поверхностей цементных частиц, но уже без достаточного количества закрепившихся на них кремнийорганических компонентов, что сопровождается агрегацией - тесным слипанием цементных частиц между собой. Степень реакционной способности интенсификатора, в зависимости от времени помола и процентного соотношения компонентов в интенсификаторе, отражена в таблице 1.

Как следует из таблицы 2, в процессе помола цементного клинкера с интенсификатором при соотношении его компонентов ПФС и СКТН=50:50 (0,15%+0,15%=0,3% от массы клинкера), пропорционально времени его проведения происходит прирост удельной поверхности цементного клинкера, которая после 15 минут помола составляет не менее 2,159 м2/г. Также в процессе помола происходит измельчение клинкера и прирост удельной поверхности его частиц с максимальной эффективностью, в результате чего в гранулометрическом составе цементного клинкера происходит прирост количества мелких фракций 0-10, 10-20 и 20-40 мкм и снижение крупных фракций более 100 мкм. Удельную поверхность полученного цементного порошка и его гранулометрический состав определяют методом низкотемпературной адсорбции-десорбции азота и лазерной дифракции, где его гранулометрический состав после 15 минут помола характеризуется преимущественно частицами осколочной формы следующих фракций, %: 0-10 мкм - 5,36; 10-20 мкм - 8,38; 20-40 мкм - 10,85; 40-100 мкм - 21,77; 100-200 мкм - 53,64; более 200 мкм - 0. Следует отметить, что на начальной стадии после 5 минут помола в гранулометрическом составе цементного клинкера происходит прирост количества мелких фракций 0-10, 10-20 и 20-40 мкм и снижение крупных фракций более 100 мкм. Плавное изменение гранулометрического состава мелких фракций в портландцементе характеризует его в качестве не слипающегося порошка, частицы которого обладают подвижностью. Из вышеизложенного следует, что основным критерием при использовании кремнийорганических соединений нефункционального типа в составе интенсификатора помола портландцемента является обязательное и точное определение их соотношения и времени предельной однородности распределения интенсификатора в объеме дисперсной массы с максимальным процентом химического взаимодействия с минеральными частицами портландцементного клинкера в процессе механоактивации. При выполнении данных условий обеспечивается возможность целенаправленно управлять процессами структурообразования модифицированных цементных систем и регулировать их физико-технические свойства.

Приведенный пример использован только для целей иллюстрации возможности осуществления изобретения и ни в коей мере не ограничивает объем правовой охраны, представленный в формуле изобретения, при этом специалист в данной области техники относительно просто способен реализовать и другие пути осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ И ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2804532C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| ГИБРИДНЫЙ ЦЕМЕНТ | 2019 |

|

RU2716661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству гидравлических цементов и технологии их измельчения. Интенсификатор помола цемента содержит в своем составе кремнийорганические соединения нефункционального типа в виде полифенилсилоксана ПФС и диметилсилоксанового каучука СКТН при следующем соотношении компонентов, мас.%: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40. В способе применения указанного интенсификатора осуществляют его смешивание в процессе помола с цементным клинкером в количестве 0,1-0,5% от его массы. Для активизации реакционной способности нефункциональных кремнийорганических соединений, входящих в состав интенсификатора, используют метод механоактивации, в результате чего на их поверхности образуются ионы O2Si2- и O3Si3-, являющиеся активными центрами присоединения частиц цементного клинкера в твердофазной химической реакции. Технический результат - повышение уровня воздействия кремнийорганических соединений КОС нефункционального типа в составе интенсификатора помола на процесс размельчения цементного клинкера, повышение размолоспособности клинкера, уменьшение агрегации частиц цементного клинкера и их налипание на мелющие поверхности, управление процессом структурообразования цемента и регулирование его физико-техническими свойствами, применение в составе интенсификатора помола кремнийорганических соединений, являющихся побочными продуктами химического производства, безвредными для здоровья людей и окружающей среды, повышение прочности изделий и строительных конструкций, изготовленных на основе модифицированного цементного композита. 2 н. и 17 з.п. ф-лы, 2 табл.

1. Интенсификатор помола цементного клинкера, содержащий в своем составе кремнийорганическое соединение в виде полифенилсилоксановой смолы ПФС, отличающийся тем, что дополнительно содержит диметилсилоксановый каучук СКТН при следующем соотношении компонентов, мас.%: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40.

2. Интенсификатор по п. 1, отличающийся тем, что полифенилсилоксан ПФС является полимером циклолинейной структуры из группы полиорганилсесквиоксанов.

3. Интенсификатор по п. 2, отличающийся тем, что химическая формула полифенилсилоксана ПФС (RSiO1,5)n.

4. Интенсификатор по п. 1, отличающийся тем, что диметилсилоксановый каучук СКТН является полимером линейной структуры из группы полидиорганилсилоксанов.

5. Интенсификатор по п. 4, отличающийся тем, что химическая формула диметилсилоксанового каучука СКТН [(CH3)2SiO1,5]n.

6. Интенсификатор по п. 1, отличающийся тем, что его содержание в портландцементном клинкере составляет от 0,1 до 0,5% от массы клинкера.

7. Способ применения интенсификатора помола цементного клинкера, включающий смешивание клинкера с интенсификатором в процессе размельчения, определение удельной поверхности полученного цемента и его гранулометрического состава, отличающийся тем, что в качестве интенсификатора помола используют полифенилсилоксан ПФС и диметилсилоксановый каучук СКТН при следующем соотношении компонентов, мас.%: полифенилсилоксан ПФС 40-60, диметилсилоксановый каучук СКТН 60-40, при этом совместный помол цементного клинкера и интенсификатора выполняют в течение 5-20 минут методом механоактивации, при котором происходит разрушение кристаллической решетки и расщепление силоксановых связей кремнийорганических соединений, входящих в состав интенсификатора, в результате чего на их поверхности образуются ионы O2Si2- и O3Si3-, являющиеся активными центрами присоединения частиц цементного клинкера в твердофазной химической реакции, в которой при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 после 15 минут помола гранулометрический состав портландцементного порошка характеризуется частицами следующих фракций, %: 0-10 мкм - 5,36; 10-20 мкм - 8,38; 20-40 мкм - 10,85; 40-100 мкм - 21,77; 100-200 мкм - 53,64; более 200 мкм - 0.

8. Способ по п. 7, отличающийся тем, что интенсификатор помола смешивают с цементным клинкером в количестве 0,1-0,5% от его массы.

9. Способ по п. 7, отличающийся тем, что при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 после 15 минут помола с цементным клинкером химически взаимодействует не менее 98,2% интенсификатора.

10. Способ по п. 7, отличающийся тем, что при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 после 15 минут помола получают удельную поверхность цемента не менее 2,159 м2/г.

11. Способ по п. 7, отличающийся тем, что при соотношении в интенсификаторе компонентов ПФС и СКТН=50:50 в процессе помола получают дисперсную смесь, в объеме которой частицы цементного клинкера равномерно распределяются без слипания между собой.

12. Способ по п. 11, отличающийся тем, что в процессе помола получают дисперсную смесь, в объеме которой кремнийорганические соединения интенсификатора предельно однородно распределяются между частицами цементного клинкера.

13. Способ по п. 11, отличающийся тем, что в процессе помола происходит прирост активных зон на поверхности цементных частиц, предназначенных для химического взаимодействия с кремнийорганическими соединениями.

14. Способ по п. 12, отличающийся тем, что в процессе помола на поверхности частиц цементного клинкера формируется мономолекулярный слой из кремнийорганических соединений, входящих в состав интенсификатора помола.

15. Способ по п. 14, отличающийся тем, что у цементного порошка определяют адсорбцию кремнийорганических соединений, входящих в состав интенсификатора, методом экстракции в хлороформе.

16. Способ по п. 15, отличающийся тем, что в процессе помола происходит прирост удельной поверхности цемента пропорционально времени помола.

17. Способ по п. 7 или 16, отличающийся тем, что удельную поверхность цемента и его гранулометрический состав определяют методом низкотемпературной адсорбции-десорбции азота и лазерной дифракции.

18. Способ по п. 17, отличающийся тем, что на начальной стадии процесса помола в гранулометрическом составе цементного клинкера происходит прирост количества мелких фракций 0-10, 10-20 и 20-40 мкм и снижение крупных фракций более 100 мкм.

19. Способ по п. 18, отличающийся тем, что плавное изменение гранулометрического состава мелких фракций цемента характеризует его как не слипающийся порошок.

| Интенсификатор помола цемента | 1989 |

|

SU1761709A1 |

| Способ получения портландцемента | 1986 |

|

SU1416462A1 |

| Способ получения вяжущего | 1982 |

|

SU1058918A1 |

| WO 2013164212 А1, 07.11.2013 | |||

Авторы

Даты

2015-07-27—Публикация

2014-01-09—Подача