Изобретение относится к области электротехники, в частности к технологии изготовления биполярных пластин для щелочных топливных элементов (ТЭ), предназначенных для электрической коммутации ТЭ и равномерного распределения потоков реагентов в батарее топливных элементов.

Известны различные способы изготовления биполярных пластин для ТЭ.

В патенте РФ на изобретение №2333575 «Биполярная пластина для топливного элемента и способ ее изготовления» (кл. МПК H01M 8/02, H01M 8/10, дата приоритета 03.04.2007) [1] биполярная пластина для ТЭ с полимерным твердым электролитом изготавливается путем соединения основы, выполненной из листового металла, с углеродным слоем, полученным экструзией смеси порошка из беспористого графита с 10-20% масс. политетрафторэтилена. Для соединения экструдированного углеродного слоя с металлической основой на основу наносится промежуточный слой из смеси порошка беспористого графита и 0,5-2,0% масс. политетрафторэтилена. Биполярную пластину получают термопрессованием пакета при температуре от 120°C до 170°C и давлении от 200 до 300 кг/см2.

Недостатком известного способа изготовления биполярной пластины является его неприемлемость в случае щелочного ТЭ. Углерод, используемый как в нанесенном на металлическую основу слое, так и в слое, полученном экструзией, имеет недостаточную коррозионную стойкость в щелочи в присутствии кислорода. Это обстоятельство резко снижает ресурс ТЭ. Кроме того, прочность такого соединения не высокая в результате плохой адгезии политетрафторэтилена к металлической основе.

Ближайшим аналогом предлагаемого изобретения, выбранным в качестве прототипа, является «Способ изготовления изделий с внутренними каналами» по авторскому свидетельству СССР №1225741 (кл. МПК B23K 31/02, приоритет от 03.05.1984) [2], описывающий изготовление биполярных пластин для щелочных ТЭ. В соответствии с этим изобретением биполярная пластина для щелочного ТЭ изготавливается соединением пайкой четырех металлических деталей, две из которых являются тонколистовыми профилированными сепараторами, изготовленными из никелевой фольги, а две другие - рамками с радиальными пазами для подачи в соответствующие полости водорода, кислорода и теплоносителя. Для пайки деталей на их поверхность наносится порошкообразное серебро, а в пазы спаиваемых рамок помещаются закладные детали из припоя на основе серебра в виде проволоки. Пайка деталей производится при температуре 820°C под давлением. Припой под действием температуры плавится и растекается, заполняя поры между соединяемыми деталями и одновременно освобождая каналы для подачи реагентов в полости топливного элемента.

Недостатком прототипа является высокая стоимость биполярной пластины для щелочного ТЭ в результате применения драгметалла в виде серебряного припоя, а также оснастки для проведения пайки из жаропрочных материалов, так как пайка выполняется под давлением при высокой температуре.

Задачей заявляемого технического решения является снижение себестоимости изготовления биполярной пластины щелочного ТЭ.

Указанный технический результат достигается тем, что по сравнению с известным способом изготовления биполярной пластины для щелочного ТЭ, который осуществляется пайкой порошкообразным серебром и проволочным припоем на основе серебра четырех никелевых деталей, две из которых являются тонколистовыми металлическими профилированными сепараторами, а две другие - металлическими рамками с пазами, согласно заявляемого технического решения детали биполярной пластины щелочного топливного элемента соединяются путем предварительного нанесения на соединяемые поверхности деталей слоя пористого мелкодисперсного металлического порошка, например никелевого, с последующим припеканием его к соединяемым поверхностям, заполнения пор припеченного слоя полисульфоном, компоновкой деталей в пакет и термопрессованием пакета. Тем самым между соединяемыми деталями биполярной пластины щелочного топливного элемента получается токопроводящий композитный слой никель-полисульфон, который герметично соединяет детали.

Размер частиц наносимого на соединяемые поверхности деталей пористого мелкодисперсного никелевого порошка должен находиться в пределах от 0,1 до 0,4 мкм. При размере меньше 0,1 мкм наблюдается повышенная пожароопасность никелевого порошка в результате его пирофорности, а при дисперсности выше 0,4 мкм для обеспечения требуемой прочности слоя необходима более высокая температура спекания порошка с деталями, что также не целесообразно.

На поверхность соединяемых деталей пористый мелкодисперсный никелевый порошок наносится толщиной от 10 до 15 мкм. Установлено, что при толщине слоя порошка менее 10 мкм технологически трудно обеспечить получение сплошного слоя никелевого порошка, толщина слоя более 15 мкм нецелесообразна из-за повышенного расхода никелевого порошка.

Припекание нанесенного пористого мелкодисперсного никелевого порошка к соединяемым поверхностям деталей осуществляется в интервале температур от 900°C до 1100°C. При температуре, меньшей 900°C, прочность сцепления порошка с поверхностью деталей недостаточна, а при температуре выше 1100°C в нанесенном на соединяемые детали слое пористого мелкодисперсного никелевого порошка происходит значительный рост размера частиц, который снижает пористость никелевого слоя.

Припекание нанесенного порошка проводится в защитной атмосфере, например в водороде, в течение от 5 до 10 мин. При проведении процесса припекания менее 5 мин не происходит полное спекание пористого мелкодисперсного никелевого порошка, а при времени более 10 мин, так же как и при температуре припекания выше 1100°C, происходит рост размера частиц порошка и снижение пористости никелевого слоя, что также нежелательно, так как при этом невозможно будет достигнуть оптимального соотношения никеля и полисульфона для получения прочного неразъемного токопроводящего композита никель-полисульфон. Пористость никелевых слоев, полученных описанным выше способом, должна находиться в пределах от 60% до 80%.

Для получения токопроводящего композиционного материала поры припеченного пористого слоя на соединяемых поверхностях деталей заполняют полисульфоном. Заполнение полисульфоном осуществляется путем пропитки припеченных пористых слоев, например никелевых, 15-25% раствором полисульфона в хлороформе и последующей сушкой при температуре от 25°C до 100°C для полного удаления хлороформа. Такую сушку необходимо проводить после каждой пропитки.

Опытным путем было определено, что использование для пропитки полученных припеченных пористых слоев из никелевого мелкодисперсного порошка раствором полисульфона в хлороформе менее 15% не позволяет полноценно заполнить поры припеченного никелевого пористого слоя, а при содержании полисульфона в растворе с хлороформом более 25% происходит быстрое заполнение пор верхней части слоя, которое не позволяет внедрить полисульфон в более глубокую часть пористого слоя.

При сушке пропитанного полисульфоном пористого никелевого слоя при температуре менее 25°C значительно увеличивается продолжительность сушки, что технологически нецелесообразно, а при температуре более 100°C на поверхности пропитанного полисульфоном пористого никелевого слоя образуется поверхностная пленка, которая может привести к его вспениванию и одновременно не позволяет удалить хлороформ из более глубинных слоев пористого никелевого слоя.

Операция пропитки припеченных пористых слоев из никелевого мелкодисперсного порошка должна повторяется 2-3 раза. Было установлено, что при числе пропиток, меньшем двух, количество вводимого полисульфона недостаточно, а для пропитки более трех раз соотношение никель - полисульфон превышает оптимальное и поэтому нецелесообразно.

Затем, подготовленные описанным выше способами детали для получения биполярной пластины щелочного ТЭ собирают в пакет и осуществляют термопрессование пакета при температуре от 250°C до 270°C.

В результате исследований было установлено, что при температуре, меньшей 250°C, не достигается полного соединения деталей, а при температурах выше 270°C начинается деструкция полисульфона, что снижает прочность и герметичность соединения.

ПРИМЕР

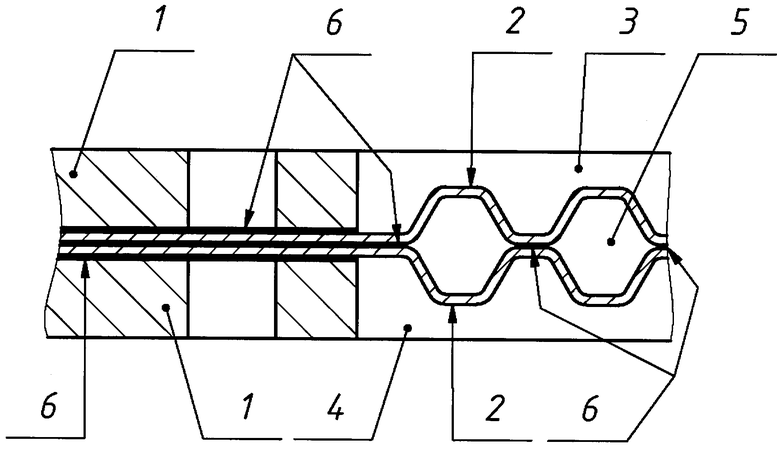

На фигуре приведена сборка биполярной пластины щелочного ТЭ, изготовленная согласно заявляемому способу.

Для изготовления биполярной пластины щелочного ТЭ используются четыре никелевых детали: две рамки (1) и два профилированных тонколистовых сепаратора (2). Наружные поверхности профилированных тонколистовых сепараторов (2) образуют полости для подачи топлива (3) и окислителя (4), а внутренние поверхности образуют полость теплоносителя (5).

Изготовление биполярной пластины щелочного ТЭ осуществляется следующим образом. На соединяемые поверхности никелевых деталей наносится слой никелевого порошка (6) толщиной 12 мкм. Для нанесения используется, например, спиртовая суспензия мелкодисперсного никелевого порошка со средним размером частиц 0,3 мкм никелевого порошка припекается к комплектующим деталям биполярной пластины при температуре 1050°C в течение 5 минут в атмосфере водорода.

Припеченный мелкодисперсный никелевый слой 2 раза пропитывается 20%-ным раствором полисульфона в хлороформе и высушивается при температуре 85°C до полного удаления хлороформа. Контроль полноты удаления хлороформа осуществляется взвешиванием. Отсутствие изменения массы деталей говорит об окончании процесса сушки.

Подготовленные таким образом к соединению детали в специальном приспособлении собираются пакет. Для создания неразъемного соединения пакет (сборка) деталей подвергается термопрессованию при температуре 270°C, обеспечивающей соединение всех деталей биполярной пластины для щелочного ТЭ. После охлаждения приспособления с деталями сборочное приспособление разбирается и собранная биполярная пластина извлекается.

Использование заявляемого способа изготовления биполярной пластины щелочного топливного элемента позволяет сократить стоимость изготовления биполярной пластины щелочного топливного элемента за счет отказа от использования дорогостоящих припоев на основе серебра.

Так при изготовлении биполярной пластины для одного топливного элемента полезной площадью электродов 700 см2 достигается экономия до 5 грамм серебросодержащего припоя.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Трубников И.Б., Павлов А.А., Меркушев В.И. и др. Биполярная для топливного элемента и способ ее изготовления. Патент № RU 2333575, МПК H01M 8/02, H01M 8/10, опубл. 10.09.2008.

2. Ю.Л. Голин, В.И. Окинчиц, И.Л. Бухлакова. Способ изготовления деталей с внутренними каналами. Авторское свидетельство СССР № SU 1225741, кл. B23K 31/02, 03.05.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биполярная пластина топливного элемента с твердым полимерным электролитом и способ ее изготовления | 2020 |

|

RU2748853C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ТОПЛИВНОГО ЭЛЕМЕНТА КРУГЛОЙ ФОРМЫ | 2012 |

|

RU2516245C1 |

| СПОСОБ ПАЙКИ ПОРИСТОГО МАТЕРИАЛА С ПОДЛОЖКОЙ | 2014 |

|

RU2558026C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ НИКЕЛЬ-ЦИНКОВОГО АККУМУЛЯТОРА | 2014 |

|

RU2543057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ДЛЯ ЩЕЛОЧНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2410798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБИЗИРОВАННОГО КАТАЛИЗАТОРА ЭЛЕКТРОДОВ ТОПЛИВНОГО ЭЛЕМЕНТА | 2014 |

|

RU2572106C1 |

| Способ изготовления многослойных подшипников | 1987 |

|

SU1468664A1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

Предлагаемое изобретение относится к способу изготовления биполярных пластин для щелочных топливных элементов. Биполярная пластина для щелочного топливного элемента выполнена из двух тонколистовых профилированных сепараторов и двух металлических рамок из никеля. Предложенный способ изготовления биполярной пластины включает нанесение на соединяемые поверхности деталей слоя пористого мелкодисперсного никелевого порошка толщиной от 10 до 15 мкм с размером частиц от 0,1 до 0,4 мкм, который после нанесения припекают к поверхностям при температуре от 900°C до 1100°C в течение от 5 до 10 мин в защитной атмосфере, а также заполнение пор припеченного слоя на 15%-25% раствором полисульфона в хлороформе путем пропитки от 2 до 3 раз и последующей сушкой после каждой пропитки при температуре от 25°C до 100°C. После сборки детали собираются в пакет путем термопрессования при температуре от 250°C до 270°C. Повышение коррозионной стойкости биполярной пластины, а также повышение ресурса работы щелочных топливных элементов, является техническим результатом заявленного изобретения. Кроме того, предложенный способ изготовления позволяет снизить стоимость изготовления за счет отказа от использования дорогостоящих припоев на основе серебра. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления биполярной пластины для щелочного топливного элемента, состоящей из двух тонколистовых профилированных сепараторов и двух металлических рамок из никеля, отличающийся тем, что на соединяемые поверхности деталей наносится слой пористого мелкодисперсного никелевого порошка толщиной от 10 до 15 мкм с размером частиц от 0,1 до 0,4 мкм, с последующим припеканием его к поверхностям при температуре от 900°C до 1100°C в течение от 5 до 10 мин в защитной атмосфере, поры припеченного слоя заполняются 15-25% раствором полисульфона в хлороформе путем пропитки от 2 до 3 раз и последующей сушкой после каждой пропитки при температуре от 25°C до 100°C, затем детали собираются в пакет и с помощью термопрессования при температуре от 250°C до 270°C соединяются.

2. Способ изготовления биполярной пластины для щелочного топливного элемента по п. 1, отличающийся тем, что никелевый порошок наносится на соединяемые поверхности напылением спиртовой суспензии никелевого порошка.

3. Способ изготовления биполярной пластины для щелочного топливного элемента по п.1, отличающийся тем, что припекание осуществляется в защитной среде водорода.

| KR 20130122371 A, 07.11.2013 | |||

| Способ изготовления изделий с внутренними каналами | 1984 |

|

SU1225741A1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2333575C1 |

| DE 102004023712 A1, 08.12.2005 | |||

| Рекомбинантная плазмида для экспрессии в дрожжах Pichia pastoris гена химерного белка ангиогенина человека и штамм дрожжей Pichia pastoris - продуцент рекомбинантного химерного белка ангиогенина человека | 2017 |

|

RU2658758C1 |

| US 6083641 A, 04.07.2000 | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-29—Подача