Изобретение относится к области пайки, в частности к способам пайки изделий с внутренними каналами, и может быть использовано при изготовлении каркасов би- электродов топливных элементов для бата- рей матричного тока с газообразными или жидкими реагентами и с кислым или щелочным электролитом.

Целью изобретения является повышение качества изделий путем обеспечения заданного сечения каналов.

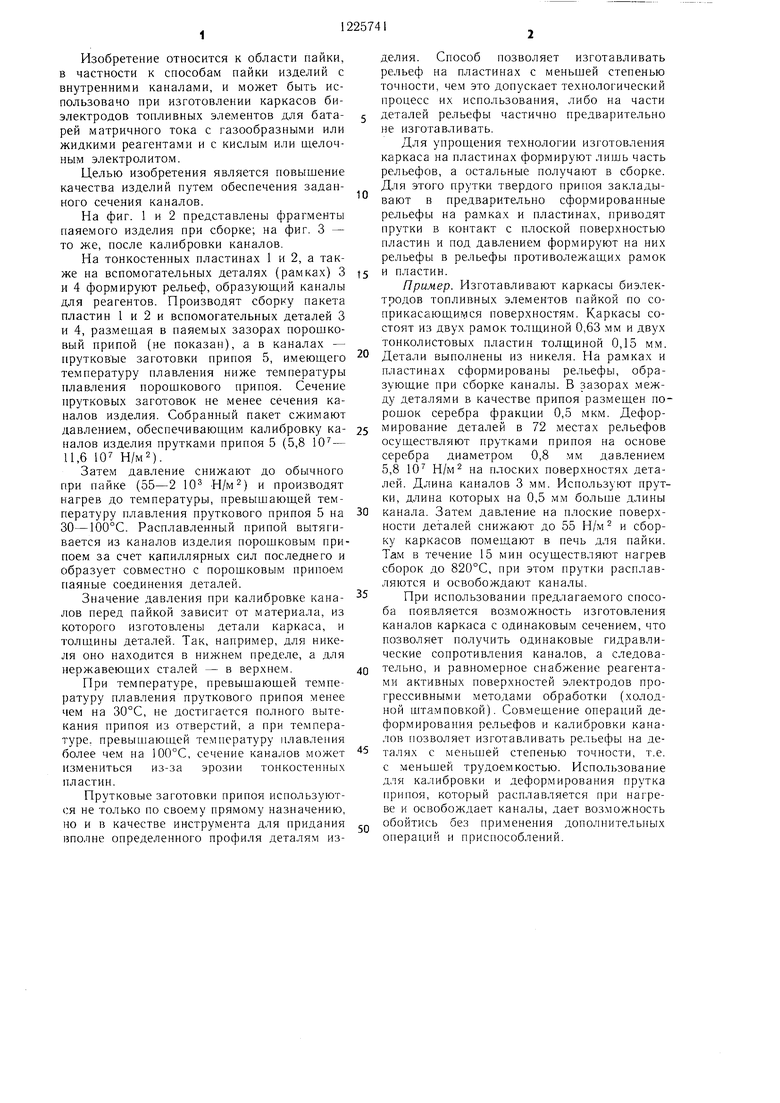

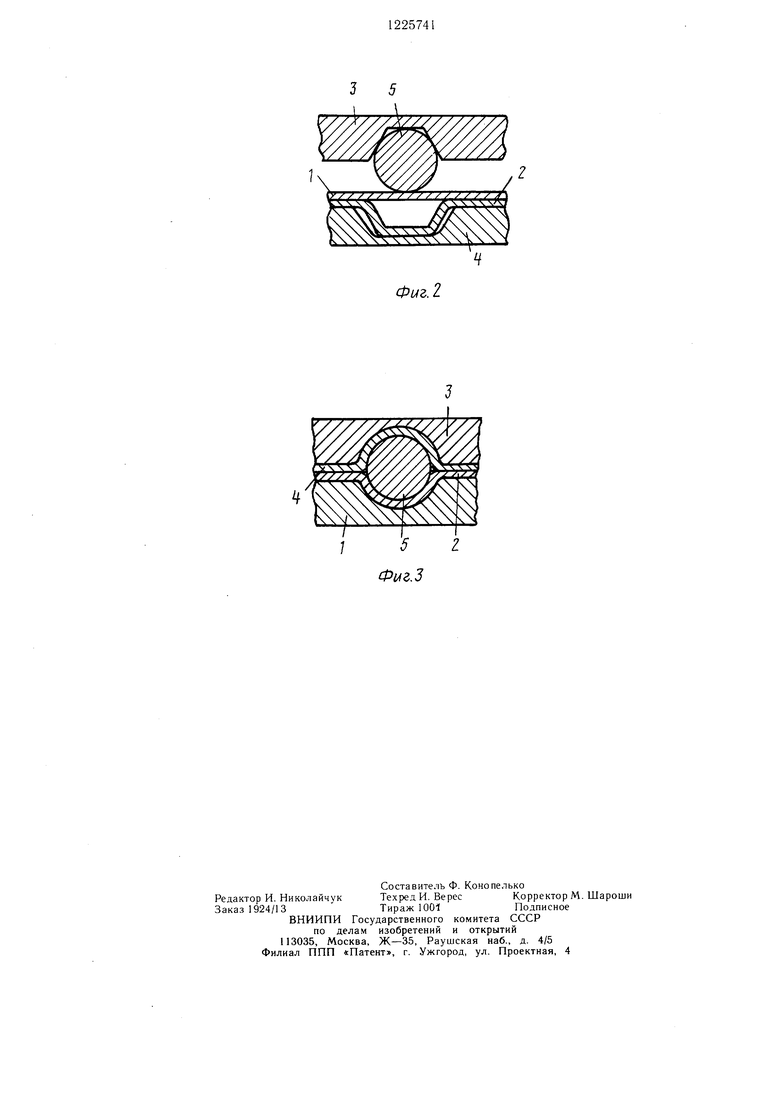

На фиг. 1 и 2 представлены фрагменты паяемого изделия при сборке; на фиг. 3 - то же, после калибровки каналов.

На тонкостенных пластинах 1 и 2, а также на вспомогательных деталях (рамках) 3 и 4 формируют рельеф, образующий каналы для реагентов. Производят сборку пакета пластин 1 и 2 и вспомогательных деталей 3 и 4, размещая в паяемых зазорах порощко- вый припой (не показан), а в каналах - прутковые заготовки припоя 5, имеющего температуру плавления ниже температуры плавления порощкового припоя. Сечение прутковых заготовок не менее сечения каналов изделия. Собранный пакет сжимают давлением, обеспечивающим калибровку ка- налов изделия прутками припоя 5 (5,8 10 - 11,6 10 Н/м2).

Затем давление снижают до обычного при пайке (55-2 10 Н/м) и производят нагрев до температуры, превышающей температуру плавления пруткового припоя 5 на 30-100°С. Расплавленный припой вытягивается из каналов изделия порошковым припоем за счет капиллярных сил последнего и образует совместно с порошковым припоем паяные соединения деталей.

Значение давления при калибровке кана- лов перед пайкой зависит от материала, из которого изготовлены детали каркаса, и толщины деталей. Так, например, для никеля оно находится в нижнем пределе, а для нержавеющих сталей - в верхнем.

При температуре, превышающей температуру плавления пруткового припоя менее чем на 30°С, не достигается полного вытекания припоя из отверстий, а при температуре, превышающей температуру плавления более чем на 100°С, сечение каналов может измениться из-за эрозии тонкостенных пластин.

Прутковые заготовки припоя используются не только по своему прямому назначению, но и в качестве инструмента для придания 1зполне определенного профиля деталям изделия. Способ позволяет изготавливать рельеф на пластинах с меньщей степенью точности, чем это допускает технологический процесс их использования, либо на части деталей рельефы частично предварительно не изготавливать.

Для упрощения технологии изготовления каркаса на пластинах формируют лишь часть рельефов, а остальные получают в сборке. Для этого прутки твердого припоя закладывают в предварительно сформированные рельефы на рамках и пластинах, приводят прутки в контакт с плоской поверхностью пластин и под давлением формируют на них рельефы в рельефы противолежащих рамок и пластин.

Пример. Изготавливают каркасы биэлек- тродов топливных элементов пайкой по соприкасающимся поверхностям. Каркасы состоят из двух рамок толщиной 0,63 мм и двух тонколистовых пластин толщиной 0,15 мм. Детали выполнены пз никеля. Па рамках и пластинах сформированы рельефы, образующие при сборке каналы. В зазорах между деталями в качестве припоя размещен по- рощок серебра фракции 0,5 мкм. Деформирование деталей в 72 местах рельефов осуществляют прутками припоя на основе серебра диаметром 0,8 .мм давлением 5,8 10 Н/м2 на плоских поверхностях деталей. Длина каналов 3 мм. Используют прутки, длина которых на 0,5 мм больще длины канала. Затем давление на плоские поверхности деталей снижают до 55 П/м и сборку каркасов помещают в печь для пайки. Там в течение 15 мин осуществляют нагрев сборок до 820°С, при этом прутки расплавляются и освобождают каналы.

При использовании предлагаемого способа появляется возможность изготовления каналов каркаса с одинаковым сечением, что позволяет получить одинаковые гидравлические сопротивлепия каналов, а следовательно, и равномерное снабжение реагентами активных поверхностей электродов прогрессивными методами обработки (холодной штамповкой). Совмещение операций деформирования рельефов и калибровки каналов позволяет изготавливать рельефы на деталях с меньшей степенью точности, т.е. с меньшей трудоемкостью. Использование для калибровки и деформирования прутка припоя, который расплавляется при нагреве и освобождает каналы, дает возможность обойтись без применения дополнительных операций и приспособлений.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки волноводных устройств сложной конфигурации под пайку в расплаве солей | 2023 |

|

RU2823593C1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| Способ получения паяного соединения алюмооксидной керамики с титановым сплавом ВТ1-0 | 2019 |

|

RU2717446C1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| Способ пайки элементов из разнородных металлов | 1975 |

|

SU716748A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ пайки деталей | 1980 |

|

SU956188A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-05-03—Подача