Изобретение относится к области химических источников тока, в частности к биполярным пластинам топливных элементов и способам их изготовления.

Известна конструкция биполярной пластины, описанная в патенте РФ «Полномасштабный топливный элемент с твердополимерным электролитом для батарей топливных элементов мощностью около 60 кВт» №114808, МПК H01M 8/00, опубл. 10.04.2012. Биполярная пластина характеризуется организацией прямых газовых каналов для реагентов, а также внедрением в них перфорированных сеток для лучшего распределения охлаждающего агента внутри биполярной пластины. Данное решение существенно усложняет конструкцию изделия и повышает общий вес и габариты топливного элемента.

Известна конструкция биполярной пластины, описанная в патенте РФ «Топливный элемент и батарея топливных элементов» №2328060, МПК H01M 8/00, опубл. 27.06.2008. Биполярная пластина характеризуется организацией газовых каналов типа «змеевик». Недостатком изобретения являются проблемы, вызванные неэффективным отводом паров генерируемой в реакции окисления воды с катодной стороны биполярной пластины, связано это со сложной геометрией газовых каналов.

Известна конструкция биполярной пластины, описанная в патенте США «Sheet metal bipolar plate design for polymer electrolyte membrane fuel cells» №6261710, МПК H01M 2/00, опубл. 17.07.2001, принятый за прототип. Биполярная пластина содержит верхнюю и нижнюю разделительные тонколистовые металлические пластины, в которых выштампованы прямолинейные каналы с треугольным профилем. Каналы предназначены для подачи и отвода топлива, окислителя и охлаждающего агента. Недостатками являются повышенная масса, габариты и значительный периметр уплотнения.

Известны различные способы изготовления биполярных пластин для топливных элементов.

Известен способ изготовления биполярных пластин, описанный в патенте РФ «Биполярная пластина для топливного элемента и способ ее изготовления» №2333575, МПК Н01М 8/02, опубл. 10.09.2008. Биполярная пластина изготавливается путем соединения основы, выполненной из листового металла, с углеродным слоем. Для соединения углеродного слоя с металлической основой на основу наносится промежуточный слой из смеси порошка беспористого графита и политетрафторэтилена. Биполярную пластину получают термопрессованием пакета при температуре от 120°С до 170°С и давлении от 200 до 300 кг/см2. Недостатком способа изготовления биполярной пластины является низкая прочность соединения углеродного слоя с металлической основой в результате плохой адгезии политетрафторэтилена к металлической основе.

Известен способ изготовления биполярных пластин, описанный в авторском свидетельстве СССР «Способ изготовления изделий с внутренними каналами» №1225741, МПК B23K 31/02, опубл. 23.04.1986. Биполярная пластина изготавливается соединением пайкой четырех металлических деталей, две из которых являются тонколистовыми профилированными сепараторами, а две другие - рамками с радиальными пазами для подачи в соответствующие полости водорода, кислорода и теплоносителя. Для пайки деталей на их поверхность наносится порошкообразное серебро, а в пазы спаиваемых рамок помещаются закладные детали из припоя на основе серебра в виде проволоки. Пайка деталей производится при температуре 820°С под давлением. Припой под действием температуры плавится и растекается, заполняя поры между соединяемыми деталями и одновременно освобождая каналы для подачи реагентов в полости топливного элемента. Недостатками метода являются высокая стоимость биполярной пластины в результате применения драгметалла в виде серебряного припоя, а также оснастки для проведения пайки из жаропрочных материалов, так как пайка выполняется под давлением при высокой температуре.

Известен способ изготовления биполярных пластин, описанный в патенте США «Nested bipolar plate for fuel cell and method» №7601452, МПК H01M 8/04, опубл. 13.10.2009, принятый за прототип. Способ основан на штамповании плоского металлического листа в одну стадию, что позволяет сформовать большое количество биполярных пластин за короткое время. Однако основным видом деформации в этом случае является растяжение. Это приводит к чрезмерному истончению материала, что может вызвать надрыв изделия. К тому же чрезмерное истончение ограничивает величину глубины канала, которая может быть получена методом штампования.

Техническим результатом заявляемого решения является упрощение конструкции биполярной пластины, снижение критического истончения материала в процессе изготовления биполярной пластины снижение себестоимости ее изготовления.

Указанный технический результат в части конструкции биполярной пластины топливного элемента с твердым полимерным электролитом достигается за счет того, что биполярная пластина состоит из катодной и анодной частей, симметричных относительно своих центров и имеющие технологические отверстия для подачи реагентов. Катодная часть выполнена как гофрированная металлическая пластина с распределительными каналами прямоугольного поперечного сечения, анодная часть выполнена плоской, соединение катодной и анодной частей выполнено по контуру биполярной пластины с помощью контактной сварки в точках их соприкосновения.

Указанный технический результат в части способа изготовления биполярной пластины достигается за счет того, что формование профиля катодной части биполярной пластины выполняют в 2 этапа, на 1 этапе осуществляют пошаговую деформацию заготовки, на 2 этапе выполняют финишную формовку, обработкой давлением, с использованием плоских матрицы и пуансона, соединяют поверхности анодной и катодной частей контактной сваркой в точках их соприкосновения, резку технологических отверстий осуществляют с помощью лазера.

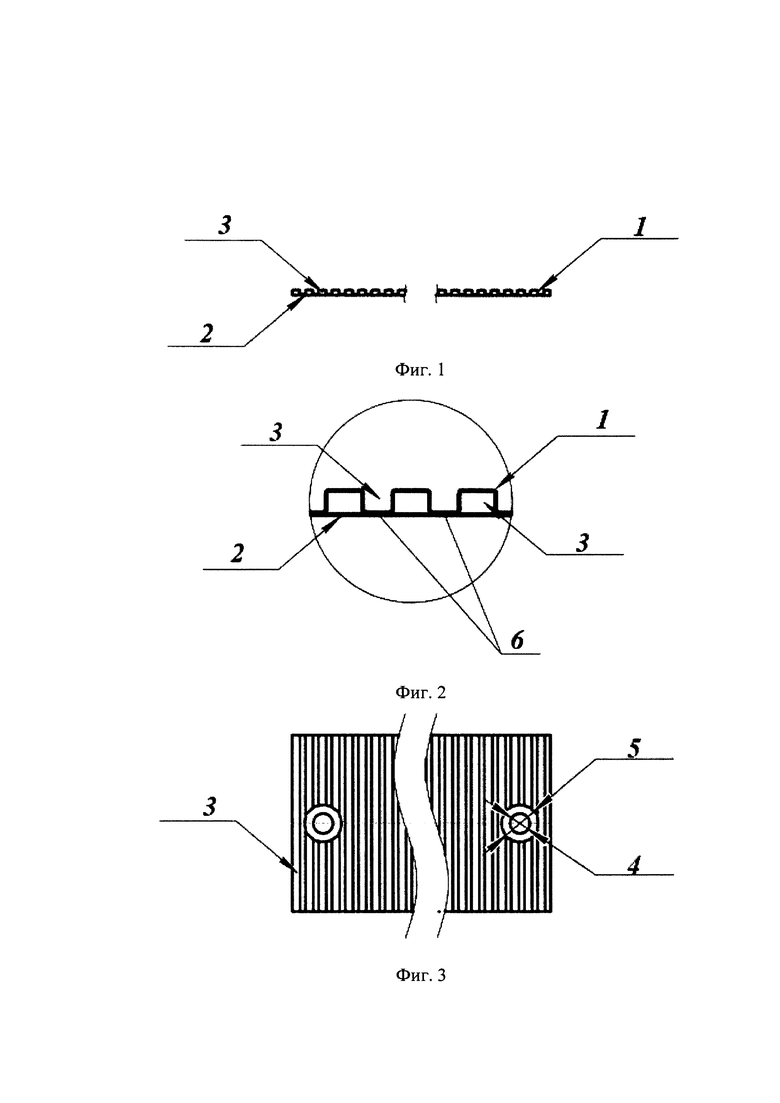

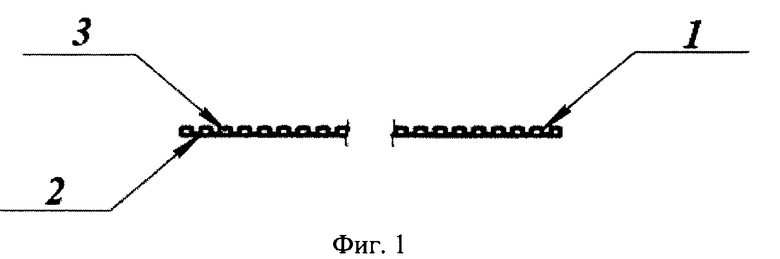

Заявленное техническое решение поясняется графическими материалами, где

на Фиг. 1 представлен чертеж биполярной пластины (вид сбоку);

на Фиг. 2 представлен чертеж биполярной пластины (вид сбоку, увеличенный);

на Фиг. 3 представлен чертеж биполярной пластины (вид сверху);

Биполярная пластина топливного элемента с твердым полимерным электролитом состоит из катодной 1 и анодной 2 частей, симметричных относительно своих центров и имеет технологические отверстия 4, 5 для подачи реагентов. Катодная часть 1 выполнена как гофрированная металлическая пластина с распределительными каналами прямоугольного поперечного сечения 3, анодная часть 2 выполнена плоской, соединение катодной и анодной частей выполнено по контуру биполярной пластины с помощью контактной сварки в точках их соприкосновения 6.

Для изготовления биполярной пластины используют 2 металлические пластины, толщина достаточная для придания необходимых прочностных характеристик с сохранением минимального веса готового изделия лежит в диапазоне от 0,04 до 0,1 мм. Заготовки должны быть необходимых геометрических размеров, без остаточных напряжений, вызванных нагортовкой металлической пластины.

Способ изготовления биполярной пластины топливного элемента с твердым полимерным электролитом осуществляется следующим образом. Катодную часть биполярной пластины 1 подвергают деформации, с целью формирования необходимого профиля распределительных каналов 3. Профиль катодной части формируют путем пошаговой деформации заготовки холодным способом, что позволяет снизить критическое истончение материала. Отсутствие нагрева при деформации позволяет получить заданные размеры. Деформация осуществляется под действием приложенного усилия к участку катодной части 1, равной по площади размерам распределительного канала 3. Затем происходит пошаговое горизонтальное смещение заготовки относительно поверхности бойков, процесс деформации повторяется до полного гофрирования заготовки.

Соединение катодной 1 и анодной 2 частей биполярной пластины осуществляют по контуру с помощью контактной сварки в точках их соприкосновения. Неразъемное сварное соединение 6 образуется, вследствие нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Соединенные катодную 1 и анодную 2 части биполярной пластины подвергают финишной формовки, путем обработки давлением, с использованием плоских матрицы и пуансона. Процесс способствует окончательному приданию необходимой формы распределительным каналам 3 катодной части биполярной пластины 1 и планарности всей конструкции в целом.

Последним этапом является лазерная резка технологических отверстий 4, 5 в биполярной пластине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие биполярных пластин топливных элементов с твердым полимерным электролитом | 2020 |

|

RU2748967C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ТОПЛИВНОГО ЭЛЕМЕНТА КРУГЛОЙ ФОРМЫ | 2012 |

|

RU2516245C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ СТЕКОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2723294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОЙ ПЛАСТИНЫ ДЛЯ ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2014 |

|

RU2558372C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2496186C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОЛИЗЕРА, СОДЕРЖАЩАЯ ЕДИНСТВЕННУЮ СТЕНКУ | 2005 |

|

RU2360040C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2355072C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| СПОСОБ ПРОИЗВОДСТВА И КАЛИБРОВКИ ИНТЕРКОННЕКТОРА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА ИЛИ ПАКЕТА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2539288C2 |

Изобретение относится к области электротехники, а именно к химическим источникам тока, в частности к биполярным пластинам топливных элементов и способам их изготовления. Биполярная пластина представляет собой металлическую пластину, состоящую из катодной и анодной частей, симметричных относительно своих центров. Катодная часть биполярной пластины представляет собой гофрированную металлическую пластину с распределительными каналами прямоугольного поперечного сечения, через которые осуществляется подача окислителя/охлаждающего агента (воздуха). Соединение поверхностей анодной и катодной частей биполярной пластины осуществляется с помощью контактной сварки. Предложенный способ изготовления биполярной пластины включает в себя формирование профиля катодной части биполярной пластины в 2 этапа, первичное и финишное формование, с пошаговой деформацией заготовки холодным способом на первом этапе и финишной формовкой, путем обработки давлением на втором этапе, соединение катодной и анодной частей биполярной пластины методом контактной сварки, без использования припоя. Упрощение конструкции биполярной пластины, снижение критического истончения материала в процессе изготовления биполярной пластины является техническим результатом изобретения. 2 н.п. ф-лы, 3 ил.

1. Биполярная пластина топливного элемента с твердым полимерным электролитом, состоящая из катодной и анодной частей, симметричных относительно своих центров и имеющих технологические отверстия для подачи реагентов, отличающаяся тем, что катодная часть выполнена как гофрированная металлическая пластина с распределительными каналами прямоугольного поперечного сечения, анодная часть выполнена плоской, соединение катодной и анодной частей выполнено по контуру биполярной пластины с помощью контактной сварки в точках их соприкосновения.

2. Способ изготовления биполярной пластины топливного элемента с твердым полимерным электролитом, включающий в себя формование профиля катодной части методом штампования, отличающийся тем, что формование профиля катодной части биполярной пластины выполняют в 2 этапа, на 1 этапе осуществляют пошаговую деформацию заготовки, на 2 этапе выполняют финишную формовку, обработкой давлением, с использованием плоских матрицы и пуансона, соединяют поверхности анодной и катодной частей контактной сваркой в точках их соприкосновения, резку технологических отверстий осуществляют с помощью лазера.

| US 7601452 B2, 13.10.2009 | |||

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ СТЕКОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2723294C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2333575C1 |

| КРЕМНИЙОРГАНИЧЕСКИХ СОЕДИНЕНИ | 0 |

|

SU168023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОЙ ПЛАСТИНЫ ДЛЯ ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2014 |

|

RU2558372C1 |

| WO 2010126506 A1, 04.11.2010. | |||

Авторы

Даты

2021-06-01—Публикация

2020-09-14—Подача