Область техники, к которой относится изобретение

Настоящее изобретение относится к оксидному катализатору, к способу получения оксидного катализатора и к способу получения ненасыщенной кислоты и способу получения ненасыщенного нитрила с использованием этого оксидного катализатора.

Уровень техники

Способ получения соответствующей ненасыщенной карбоновой кислоты или ненасыщенного нитрила из пропилена или изобутилена с помощью газофазного каталитического окисления или газофазного каталитического аммоксидирования к настоящему времени хорошо известен. В последние годы уделяется внимание способу получения соответствующей ненасыщенной карбоновой кислоты или ненасыщенного нитрила с помощью газофазного каталитического окисления или газофазного каталитического аммоксидирования с использованием пропана или изобутана вместо пропилена или изобутилена.

Предлагаются различные оксидные катализаторы в качестве катализаторов для газофазного каталитического аммоксидирования. Как правило, оксид, полученный посредством смешивания молибдена, ванадия и чего-либо подобного, по потребности, и кальцинирования смеси, непосредственно используется в качестве такого катализатора. В то же время подход к дополнительной последующей обработке катализатора, кальцинированного таким образом, также исследуют для получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила.

Например, патентный документ 1 описывает подход, который включает импрегнирование катализатора раствором Mo-V-Sb/Te, содержащим один или несколько элементов, выбранных из группы, состоящей из вольфрама, молибдена, хрома, циркония, титана, ниобия, тантала, ванадия, бора, висмута, теллура, палладия, кобальта, никеля, железа, фосфора, кремния, редкоземельного элемента, щелочного металла и щелочноземельного металла. Патентный документ 2 описывает подход, который включает смешивание катализатора с добавками, такими как соединение сурьмы, соединение молибдена, соединение теллура и соединение вольфрама, и воздействие на эту смесь реакции или включает смешивание катализатора или предшественника катализатора с добавками, кальцинирование смеси, с последующей реакцией.

Список цитирований

Патентные документы

[Патентный документ 1] Выложенный патент Японии № 10-028862.

[Патентный документ 2] WO 2003-048553.

Сущность изобретения

Техническая проблема

Патентный документ 1 описывает, что катализатор импрегнируют раствором оксида металла или чего-либо подобного. Однако это импрегнирование требует стадий приготовления раствора, содержащего оксид металла или что-либо подобное, импрегнирования катализатора раствором, сушки катализатора, импрегнированного таким образом, и повторного кальцинирования катализатора, высушенного таким образом. Это осложняет стадии получения, по сравнению с теми, которые свободны от таких операций импрегнирования, и является неудобным для крупномасштабного промышленного производства.

Патентный документ 2 описывает, что добавки, такие как соединения металлов, добавляют к катализатору или предшественнику катализатора. Однако этот способ не дает промышленно достаточную селективность или выходы. Автор настоящего изобретения предполагает, что добавление добавок в слишком малом или большом количестве приводит к понижению селективности или выходов продукта, представляющего интерес, даже если этого и не утверждается явным образом в патентном документе 2. Можно потребовать, чтобы количество добавляемых добавок и их формы определялись совместно для получения максимального воздействия добавок.

Таким образом, настоящее изобретение осуществлено с учетом этих обстоятельств. Одна из целей настоящего изобретения заключается в получении оксидного катализатора, который предназначен для использования при реакции газофазного каталитического окисления или газофазного каталитического аммоксидирования пропана или изобутана и может использоваться для получения продукта, представляющего интерес, при высоких выходах. Другая цель настоящего изобретения заключается в создании способа получения этого оксидного катализатора, который является пригодным для эффективного крупномасштабного промышленного производства оксидного катализатора.

Решение проблемы

Настоящее изобретение заключается в следующем:

[1] Оксидный катализатор в форме частиц для использования в газофазной реакции каталитического окисления или в газофазной реакции каталитического аммоксидирования пропана или изобутана,

оксидный катализатор, содержащий соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, соединения W и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных следующей далее формулой (0), где

W концентрируется по поверхности частицы оксидного катализатора и вблизи нее:

CMo:CV:CW:CNb:CX:CZ=1:a:w:c:x:z... (0)

где CMo представляет собой атомное отношение Mo; CV представляет собой атомное отношение V; CW представляет собой атомное отношение W; CNb представляет собой атомное отношение Nb; CX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; CZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла; и a, w, c, x и z попадают в диапазоны 0,01≤a≤1, 0<w≤2, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно.

[2] Оксидный катализатор в соответствии с [1], где средняя интенсивность для W, присутствующего в области в пределах 5 мкм от поверхности в направлении центра частицы оксидного катализатора, равна или эквивалентна 1,08 величины интенсивности или больше, для W, присутствующего в оксидном катализаторе в целом.

[3] Способ получения оксидного катализатора для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана, способ включает стадии:

(I) получения заготовки исходных материалов, содержащей соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, необязательное соединение W и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных следующей далее формулой (1);

(II) сушки заготовки исходных материалов для получения сухого порошка; и

(III) кальцинирования сухого порошка, где

стадия кальцинирования (III) включает стадию кальцинирования сухого порошка в присутствии соединения, содержащего W, в форме твердого продукта, с получением кальцинированного на предварительной стадии порошка или в основном кальцинированного порошка, или стадию кальцинирования кальцинированного на предварительной стадии порошка, полученного посредством кальцинирования сухого порошка в присутствии соединения, содержащего W, в форме твердого продукта, с получением в основном кальцинированного порошка, и необязательно включает стадию дополнительного кальцинирования в основном кальцинированного порошка в присутствии соединения, содержащего W, в форме твердого продукта,

твердый продукт удовлетворяет условиям, представленным следующей далее формулой (2), и оксидный катализатор содержит каталитический компонент, имеющий композицию, представленную следующей далее общей формулой (3):

AMo:AV:AW:ANb:AX:AZ=1:a:b:c:x:z... (1)

где AMo представляет собой атомное отношение Mo; AV представляет собой атомное отношение V; AW представляет собой атомное отношение W; ANb представляет собой атомное отношение Nb; AX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; AZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла; и a, b, c, x и z попадают в диапазоны 0,01≤a≤1, 0≤b≤1, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно;

3 м-1<RW/Mo/d<600000 м-1... (2)

где RW/Mo представляет собой атомное отношение W, содержащегося в твердом продукте, к Mo, содержащемуся в сухом порошке; и d представляет собой средний размер частиц твердого продукта; и

Mo1VaWb+b'NbcXxZzOn... (3)

где a, b, c, x и z, каждый, являются такими, как определено выше в формуле (1); X представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Sb и Te; Z представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc; b' попадает в диапазон 0,001≤b'≤0,3; и n представляет собой значение, которое удовлетворяет условию баланса валентностей.

[4] Способ получения оксидного катализатора в соответствии с [3], где твердый продукт удовлетворяет условиям, представленным следующим далее формулам (4) и (5):

0,001<RW/Mo<0,6... (4)

1 мкм<d<300 мкм... (5)

где RW/Mo и d, каждый, являются такими, как определено выше в формуле (2).

[5] Способ получения оксидного катализатора в соответствии с [3] или [4], где в формуле (1), 0<b≤1.

[6] Способ получения оксидного катализатора по любому из [3]-[5], где соединение Mo, соединение V, соединение W, соединение Nb, соединение, представленное X, и соединение, представленное Z, в сухом порошке, в кальцинированном на предварительной стадии порошке или в порошке, в основном кальцинированном, представляют собой, каждое, по меньшей мере, одно соединение, выбранное из группы, состоящей из соли неорганической кислоты, соли органической кислоты, оксида и сложного оксида.

[7] Способ получения оксидного катализатора по любому из [3]-[6], дополнительно включающий стадию сушки распылением раствора или суспензии, содержащей соединение W, с получением твердого продукта.

[8] Способ получения оксидного катализатора по любому из [3]-[7], где оксидный катализатор содержит каталитический компонент на носителе из оксида кремния в количестве 10-80% масс. в терминах SiO2 по отношению к общему количеству каталитического компонента и оксида кремния.

[9] Способ получения соответствующей ненасыщенной кислоты из пропана или изобутана посредством газофазной реакции каталитического окисления, способ включает использование оксидного катализатора, полученного с помощью способа по любому из [3]-[8].

[10] Способ получения соответствующего ненасыщенного нитрила из пропана или изобутана посредством газофазной реакции каталитического аммоксидирования, способ включает использование оксидного катализатора, полученного с помощью способа получения по любому из [3]-[8].

Преимущественные воздействия изобретения

Настоящее изобретение может предложить оксидный катализатор, который предназначен для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана и может использоваться для получения продукта, представляющего интерес, с высокими выходами. Настоящее изобретение может также предложить способ получения этого оксидного катализатора, который является пригодным для эффективного крупномасштабного промышленного производства оксидного катализатора

Краткое описание чертежей

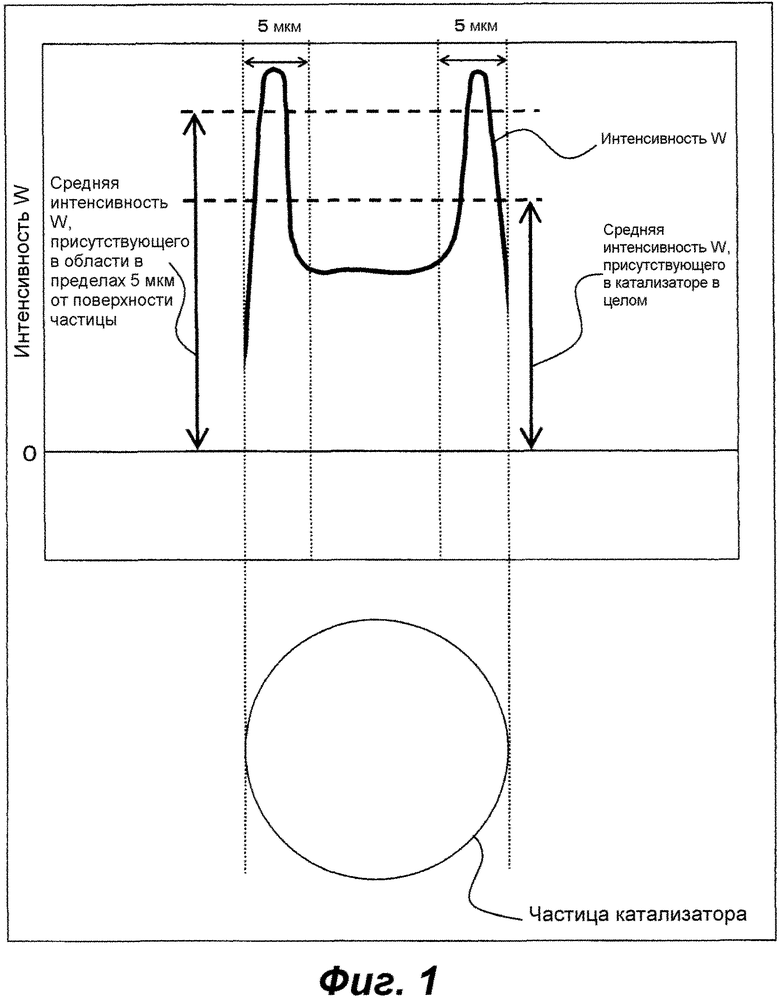

[Фигура 1] Фиг.1 представляет собой схематическое изображение для иллюстрации средней интенсивности W.

Описание вариантов осуществления

Далее, один из вариантов осуществления настоящего изобретения (упоминаемый далее просто как "настоящий вариант осуществления") будет описываться подробно. Однако, настоящее изобретение, как предполагается, не ограничивается настоящим вариантом осуществления, ниже, и различные изменения или модификации могут быть проделаны без отклонения от духа или основной идеи настоящего изобретения.

(1) Оксидный катализатор

Оксидный катализатор по настоящему варианту осуществления находится в форме частиц и содержит соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, соединения W, и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных формулой (0), показанной ниже. В этом оксидном катализаторе W концентрируется по поверхности частицы и вблизи нее

CMo:CV:CW:CNb:CX:CZ=1:a:w:c:x:z... (0)

В формуле CMo представляет собой атомное отношение Mo; CV представляет собой атомное отношение V; CW представляет собой атомное отношение W; CNb представляет собой атомное отношение Nb; CX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; и CZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла (далее, они также коллективно упоминаются как "элемент Z");

a, w, c, x и z попадают в диапазоны 0,01≤a≤1, 0<w≤2, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно, с точки зрения получения продукта, представляющего интерес, при высоких выходах. Они предпочтительно составляют 0,01≤a≤1, 0,001≤w≤1, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1, более предпочтительно 0,1≤a≤0,5, 0,005≤w≤1, 0,1≤c≤0,5, 0,01≤x≤0,5 и 0,001≤z≤0,5, еще более предпочтительно 0,1≤a≤0,45, 0,01≤w≤0,5, 0,1≤c≤0,4, 0,01≤x≤0,4 и 0,001≤z≤0,4.

Кроме того, когда оксидный катализатор имеет композицию, представленную общей формулой (3), и его получают с помощью способа получения, описанного далее, является предпочтительным, чтобы w было таким же, как b+b' в формуле (3).

В оксидном катализаторе по настоящему варианту осуществления изобретения, Mo, V, Nb и, по меньшей мере, один элемент, выбранный из группы, состоящей из Sb и Te, образуют сложный оксид, и этот сложный оксид демонстрирует активность в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана. Этот оксид дополнительно образует комплекс с W с получением при этом оксидного катализатора, который может использоваться для получения продукта, представляющего интерес, с более высокими выходами. Является предпочтительным, чтобы каждый элемент имел композицию в диапазоне, описанном выше, с точки зрения облегчения формирования активных кристаллов в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования.

Когда оксидный катализатор содержит элемент Z, этот элемент Z, особенно предпочтительно, представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Mn, B и щелочноземельного металла, с точки зрения, например, подавления горения аммиака, уменьшения образования нежелательных кристаллов (кристаллов, которые ингибируют получение продукта, представляющего интерес) и уменьшения образования активных центров (активных центров разложения), на которых разлагаются продукт, представляющий интерес, промежуточные соединения (например, пропилен) или газообразные исходные материалы (аммиак и пропан). Ce является особенно предпочтительным с точки зрения уменьшения образования активных центров разложения продукта, представляющего интерес.

В оксидном катализаторе по настоящему варианту осуществления, W концентрируется по поверхности частицы и вблизи нее. В настоящем описании, "концентрирование" W означает, что в определенной области W находится при более высоком содержании, чем в других областях. Кроме того, "поверхность частицы" относится к внешней поверхности оксидного катализатора. Когда оксидный катализатор имеет пору на внутренней стороне (внутри) частицы, область, которая располагается внутри этой поры, внутри частицы и может вступать в контакт с газами, жидкостями, и тому подобное, поступающими снаружи, не применяется как "поверхность частицы". Кроме того, "ближнее пространство" около поверхности частицы относится к области, имеющей глубину, соответствующую приблизительно 1/2 от расстояния от поверхности частицы в направлении центра частицы. Кроме того, центр частицы оксидного катализатора определяется как средняя точка самого большого размера частицы, полученного в сечении частицы оксидного катализатора, разрезанной в произвольном направлении.

Предпочтительная область, где концентрируется W, зависит от типа, размера частиц, количества и способа добавления соединения вольфрама (соединение W), добавляемого в способ получения оксидного катализатора, описанный далее. Является в целом предпочтительным, чтобы W концентрировался в области в пределах 5 мкм от поверхности частицы катализатора в направлении центра частицы. В этом контексте, распределение W в настоящем описании должно измеряться для частиц оксидного катализатора, имеющих размер частиц от 40 до 70 мкм. Даже оксидный катализатор, который не имеет среднего размера частиц, находящегося в этом диапазоне, также считается удовлетворяющим состоянию предпочтительного концентрирования, описанному выше, постольку, поскольку он содержит частицы, имеющие размер частиц от 40 до 70 мкм, и в результате измерения распределения W, для частицы, имеющей этот размер частиц, W концентрируется в пределах 5 мкм от поверхности. Авторы настоящего изобретения считают, что частица оксидного катализатора для использования в реакции в псевдоожиженном слое эффективно оказывает каталитическое воздействие, в особенности, когда она имеет размер частиц от 40 до 70 мкм. Таким образом, оксидный катализатор, имеющий, по меньшей мере, этот размер частиц, становится эффективным посредством придания ему предпочтительного распределения W, описанного выше.

Не требуется, чтобы имелась четкая граница между областью, где концентрируется W, и областью, внутренней по отношению к ней (в сторону центра частицы от нее). Например, содержание W может уменьшаться постепенно, при приближении к центру, от области, где концентрируется W (то есть, области в пределах 5 мкм от поверхности частицы в направлении центра частицы; W присутствует при относительно высокой концентрации) к области на внутренней стороне, где W присутствует при относительно низкой концентрации. Альтернативно, содержание W может уменьшаться резко. Когда оксидный катализатор получают с помощью способа получения, который включает добавление соединения W, как описано далее, W концентрируется по поверхности частицы и вблизи нее таким образом, что содержание W имеет тенденцию к понижению при перемещении ближе к центру.

Средний размер частиц оксидного катализатора предпочтительно составляет от 20 до 100 мкм. Для реакции в псевдоожиженном слое, средний размер частиц более предпочтительно составляет от 30 до 90 мкм, особенно предпочтительно, от 40 до 70 мкм, с точки зрения текучести катализатора. Средний размер частиц катализатора измеряют с помощью способа, описанного далее.

Компоненты (элементы) иные, чем W, содержащиеся в оксидном катализаторе, могут распределяться, независимо от распределения W, в области, где концентрация W высокая (например, в области в пределах 5 мкм от поверхности частицы, где концентрируется W), и в области на внутренней стороне (на центральной стороне частицы). Каждый из этих компонентов может распределяться однородно или может концентрироваться вблизи поверхности, как для W. Является предпочтительным, чтобы компоненты иные, чем W, в частности, по меньшей мере, один элемент, выбранный из группы, состоящей из Mo, V, Nb, Sb и Te, присутствовали в области, где концентрируется W, с точки зрения улучшения рабочих характеристик катализатора посредством взаимодействия между W и другими компонентами и/или, например, посредством замещения W другими компонентами во время кальцинирования или реакции катализатора в присутствии соединения вольфрама (соединения W).

Является предпочтительным, чтобы W присутствовал также в центральной области частицы, где W не концентрируется. В настоящем описании, "центральная область" относится к области, внутренней (на центральной стороне частицы от нее) по отношению к области вблизи поверхности частицы. По меньшей мере, часть W, присутствующая в центральной области, как предполагается, должна замещаться на молибденовых (Mo) или ванадиевых (V) активных центрах в активных кристаллах сложного оксида, и как считается, вносить вклад в термостойкость и окислительно-восстановительную стойкость посредством влияния на кристаллическую структуру сложного оксида. По этой причине, частица катализатора, имеющая W в центральной области, имеет тенденцию к тому, чтобы иметь большое время жизни катализатора и быть преимущественной для долговременного промышленного использования.

Для оксидного катализатора по настоящему варианту осуществления, его композиция или структура в области иной, чем поверхность частицы или область вблизи нее, не является как-либо ограниченной постольку, поскольку W концентрируется по поверхности частицы и в области вблизи нее и катализатор удовлетворяет атомным отношениям, представленным формулой (0), как целое. Является предпочтительным, чтобы W был представлен однородно при отношении, полученном посредством вычитания отношения концентрированного W из атомного отношения, представленного формулой (0) (то есть, в полученном отношении, атомное отношение W меньше, чем отношение, представленное формулой (0)), в области иной, чем поверхность частицы или область вблизи нее, с точки зрения улучшения выхода продукта, представляющего интерес.

В настоящем описании, термин "однородный", описанный для распределения и присутствия W, означает, что в результате анализа профиля распределения композиции по сечению частицы оксидного катализатора, интенсивность W в определенном месте в области иной, чем поверхность частицы или область вблизи нее, находится в пределах ±25% по отношению к средней интенсивности во всей области, иной, чем поверхность частицы или область вблизи нее.

Способ получения оксидного катализатора, содержащего W, сконцентрированный по поверхности частицы и в области вблизи нее, будет описан далее.

Концентрируется ли W по поверхности частицы оксидного катализатора и в области вблизи нее или нет, можно определить на основе отношения (Sw0) средней интенсивности W по поверхности частицы и области вблизи нее к отношению для частицы в целом посредством анализа профиля распределения композиции по сечению частицы оксидного катализатора. Это отношение (Sw0) средней интенсивности должно вычисляться в соответствии с формулой (S1), описанной далее. Кроме того, при анализе профиля распределения, описанном далее, W может рассматриваться как концентрируемый по поверхности частицы и в области вблизи нее, когда отношение (Sw) средней интенсивности W, присутствующего в пределах 5 мкм по глубине от поверхности частицы в направлении центра частицы, к отношению для частицы в целом больше, чем 1,05. Более предпочтительно, отношение (Sw) равно или больше, чем 1,08. Это отношение (Sw) средней интенсивности должно вычисляться в соответствии с формулой (S2), описанной далее. В этом случае, средняя интенсивность W, присутствующего в области в пределах 5 мкм от поверхности частицы оксидного катализатора в направлении центра частицы, может превышать более чем в 1,05 раза или равна или эквивалентна 1,08 величины интенсивности или больше для W, присутствующего в оксидном катализаторе в целом. При анализе профиля распределения, используют SEM-EDX, как описано далее. Могут использоваться и другие общие способы анализа композиции, например, EPMA (электронный микрозондовый рентгеновский анализатор). В таком случае, строят калибровочную кривую для получения соответствия численных значений между SEM-EDX и этим способом, и Sw можно определять на основе калибровочной кривой.

В настоящем описании, Sw0 и Sw конкретно измеряют следующим образом с использованием SEM-EDX: сначала, частица, которая должна анализироваться, погружается в соответствующую смолу матрицы (например, в смолу из ненасыщенного полиэстра), которую затем полируют для сошлифовывания ее целиком, пока не будет экспонироваться сечение погруженной в нее частицы катализатора. При полировке можно использовать, например, водную суспензию, содержащую абразив, такой как оксид алюминия. Однако для измерения абразив смывают. После этого, положение образца регулируют таким образом, что экспонируемое сечение частицы катализатора помещается в наблюдаемое поле зрения при измерении SEM-EDX. Затем сечение частицы катализатора облучают пучками электронов. Интенсивность характерного рентгеновского излучения W (то есть, интенсивность W), испускаемую из части, облучаемой электронными пучками, считают, в то время как область, которая должна анализироваться, сканируется с помощью электронных пучков для осуществления при этом анализа профиля распределения. Является предпочтительным, чтобы условия измерения устанавливались при ускоряющем напряжении 0-15 кВ, времени задержки 1,0 мксек, 5000 сканирований, размер пятна 50 и при рабочем расстоянии 10 мм, используя получение изображений с помощью отраженных электронов. Полупроводник Si (Li) используют в качестве детектора. Этот анализ профиля распределения осуществляют в части, имеющей самый большой размер частицы, в сечении частицы катализатора. Из полученных данных анализа профиля распределения, вычисляют Sw0 и Sw в соответствии с формулами (S1) и (S2), показанными ниже. В этом случае, 10 или больше частиц (каждая имеет размер частицы от 40 до 70 мкм), сечение которых экспонируется вплоть до центра частицы или до его окрестностей, исследуют с помощью анализа профиля распределения. Вычисляют Sw0 и Sw каждой частицы, и определяют их среднее значение.

Sw0 = (Средняя интенсивность W на диаметре от каждого края (поверхности) самого большого размера частицы до части, соответствующей 1/4 от размера частицы)/(средняя интенсивность W на самом большом размере частицы в целом)... (S1)

Sw = (Средняя интенсивность W на диаметре в 5 мкм от каждого края (поверхности) самого большого размера частицы)/(средняя интенсивность W на самом большом размере частицы в целом)... (S2)

Когда Sw0 больше чем 1,00, W считается концентрируемым по поверхности частицы оксидного катализатора и в области вблизи нее.

В этом контексте, "средняя интенсивность" относится к среднему значению интенсивности за исключением фона. Является предпочтительным, чтобы данные собирались на интервалах 1 мкм или меньше. Кроме того, Sw оценивают для частиц катализатора, имеющих размер частицы от 40 до 70 мкм, и не оценивают для частиц катализатора, имеющих размер частиц меньше, чем 40 мкм, или больше, чем 70 мкм.

Фиг.1 представляет собой схематическое изображение для иллюстрации средней интенсивности W при анализе профиля распределения средней интенсивности W в частице оксидного катализатора. Фиг.1 показывает пример измерения/вычисления Sw. Как показано на Фиг.1, воздействие настоящего изобретения может осуществляться более эффективно, когда средняя интенсивность W, присутствующего в области в пределах 5 мкм от поверхности частицы, выше чем для W, присутствующего в частице оксидного катализатора в целом, и Sw больше чем 1,05.

Оксидный катализатор, содержащий W, сконцентрированный по поверхности частицы и в области вблизи нее, имеет высокую износостойкость из-за присутствия очень твердого W по поверхности и в области вблизи нее и, особенно предпочтительно, применяется для реакции в псевдоожиженном слое. Кроме того, W имеет более высокую температуру плавления, чем другие компоненты, содержащиеся в катализаторе, и по этой причине демонстрирует воздействие предотвращения осаждения оксида, содержащего Mo, с низкой температурой плавления, по поверхности. Таким образом, такой оксидный катализатор является особенно пригодным для использования, когда температура реакции является высокой. Кроме того, W с высокой температурой плавления, сконцентрированный по поверхности частицы катализатора и в области вблизи нее, как считается, также имеет воздействие предотвращения адгезии катализаторов, приписываемой вытеканию компонентов с низкими температурами плавления, или предотвращения ухудшения текучести катализатора в реакции в псевдоожиженном слое.

Для частицы оксидного катализатора, его поверхность имеет самую высокую частоту контактов между частицами и высокую частоту экспонирования для атмосферы реакции (газ/температура/давление, и тому подобное). Таким образом, W, который концентрируется в области в пределах 5 мкм от поверхности, то есть, в области, относительно близкой к поверхности, может эффективно оказывать свое воздействие, даже если W добавляют к оксидному катализатору в малом количестве. Кроме того, может быть уменьшено отрицательное воздействие на рабочие характеристики, такое как разложение аммиака под действием избыточного добавленного W. В дополнение к этому, при этом можно экономить на количестве добавленного W. По этой причине, такой оксидный катализатор является предпочтительным также и с экономической точки зрения.

Количество W, содержащегося на центральной стороне частицы, где W не концентрируется, при анализе профиля распределения, предпочтительно составляет 0,3≤Iw≤1, более предпочтительно 0,5≤Iw≤0,99,

где Iw = (средняя интенсивность W на диаметре от части, соответствующей 5 мкм от каждого края (поверхности) самого большого размера частиц, и до центра)/(средняя интенсивность W для самого большого размера частиц в целом).

(2) Способ получения оксидного катализатора

Способ получения оксидного катализатора по настоящему варианту осуществления представляет собой способ получения оксидного катализатора для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана, способ включает стадии: (I) получения заготовки исходного материала, содержащей соединение Mo, соединение V, соединение Nb и соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, при конкретных атомных отношениях (далее, упоминается как "стадия приготовления исходных материалов"); (II) сушки заготовки исходных материалов с получением сухого порошка (далее, упоминается как "стадия сушки"); и (III) кальцинирования сухого порошка (далее, упоминается как "стадия кальцинирования").

(I) Стадия приготовления исходных материалов

На стадии приготовления исходных материалов, предпочтительно, соединение, содержащее каждый элемент, составляющий оксидный катализатор, растворяют или диспергируют в растворителе и/или в дисперсионной среде с получением заготовки исходных материалов. Обычно, в качестве растворителя и/или дисперсионной среды можно использовать воду. Далее, будет описываться стадия использования воды в качестве растворителя и/или дисперсионной среды. Количество растворителя и/или дисперсионной среды, содержащееся в заготовке исходных материалов, предпочтительно составляет от 70 до 95% масс., более предпочтительно от 75 до 90% масс., по отношению к общему количеству конечной заготовки исходных материалов, с точки зрения, например, полного растворения и/или диспергирования соединения, содержащего каждый элемент, составляющий оксидный катализатор (далее, также упоминается просто как "элемент составляющий катализатор"), соответствующим образом регулируя окислительно-восстановительное состояние элемента, составляющего катализатор, и регулируя вязкость заготовки исходных материалов непосредственно перед сушкой распылением, чтобы позволить получаемым частицам катализатора иметь предпочтительную форму и/или прочность.

Соединение, содержащее каждый элемент, составляющий оксидный катализатор (также включая соли; далее, упоминается также просто как "соединение составляющего элемента"), может использоваться в качестве компонента, содержащегося в заготовке исходных материалов.

На стадии приготовления исходных материалов, процедуры растворения, процедуры смешивания или процедуры диспергирования для соединений составляющих элементов не являются как-либо ограниченными. Исходные материалы, такие как соединения составляющих элементов, могут растворяться, смешиваться или диспергироваться в одной и той же водной среде. Альтернативно, исходные материалы, такие как соединения составляющих элементов, могут по отдельности растворяться, смешиваться или диспергироваться в различных водных средах, а затем эти водные среды могут смешиваться. Кроме того, нагрев и/или перемешивание могут осуществляться по необходимости. Отношение смешивания каждого соединения составляющего элемента может устанавливаться соответствующим образом с учетом отношения каждого составляющего элемента в конечном получаемом оксидном катализаторе, и количества каждого соединения составляющего элемента (добавляемого на следующих далее стадиях, таких как стадия кальцинирования), содержащегося в нем.

Является предпочтительным, чтобы заготовка исходных материалов содержала Mo, V, Nb и Te и/или Sb. Заготовка исходных материалов может содержать, по меньшей мере, один материал, выбранный из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, в дополнение к этим элементам, и может также содержать W. Примеры соединений составляющих элементов включают, но, не ограничиваясь этим как-либо, соединения, показанные ниже.

Примеры Mo-содержащего соединения (далее, упоминается как "соединение Mo"; это же будет верным для всех других элементов), служащего в качестве исходных материалов для Mo, включают аммоний гептамолибдат [(NH4)6Mo7O24∙4H2O], молибден триоксид [MoO3], фосфорномолибденовую кислоту [H3PMo12O40], кремнемолибденовую кислоту [H4SiMo12O40] и пентахлорид молибдена [MoCl5]. Среди них, аммоний гептамолибдат [(NH4)6Mo7O24∙4H2O] является предпочтительным с точки зрения растворимости, валентности Mo, универсальности, легкой доступности, и тому подобное.

Примеры соединения V, служащего в качестве исходных материалов для V, включают аммоний метаванадат [NH4VO3], ванадий пентоксид [V2O5] и хлорид ванадия [VCl4 или VCl3]. Среди них, аммоний метаванадат [NH4VO3] является предпочтительным с точки зрения растворимости, валентности V, универсальности, легкой доступности, и тому подобное.

Примеры соединения Nb, служащего в качестве исходных материалов для Nb, включают ниобиевую кислоту, соли неорганических кислот и ниобия и соли органических кислот и ниобия. Среди них, ниобиевая кислота является предпочтительной с точки зрения растворимости, валентности Nb, универсальности, легкой доступности, и тому подобное. Ниобиевая кислота представлена химической формулой Nb2O5∙nH2O и также называется гидроксид ниобия или ниобий оксид гидрат. Кроме того, ниобий может растворяться в водном растворе дикарбоновой кислоты и использоваться в качестве соединения Nb. Для этого соединения Nb, молярное отношение дикарбоновая кислота/ниобий предпочтительно составляет 1 к 4. Кроме того, дикарбоновая кислота предпочтительно представляет собой щавелевую кислоту, с точки зрения растворимости и соответствующего образования комплексов с Nb.

Примеры соединения Sb, служащего в качестве исходных материалов для Sb, включают оксид сурьмы [Sb2O3 или Sb2O5], сурмянистую кислоту [HSbO2], сурьмяную кислоту [HSbO3], антимонат аммония [(NH4)SbO3], хлорид сурьмы [Sb2Cl3], соли органических кислот (например, тартрат) и сурьмы и металлическую сурьму. Среди них, дисурьма триоксид [Sb2O3] является предпочтительным, с точки зрения растворимости, валентности Sb, универсальности, легкой доступности, и тому подобное.

Примеры соединения Te, служащего в качестве исходных материалов для Te, включают теллуровую кислоту [H6TeO6] и металлический теллур. Среди них, теллуровая кислота [H6TeO6] является предпочтительной, с точки зрения растворимости, валентности Te, универсальности, легкой доступности, и тому подобное.

Примеры соединения W, служащего в качестве исходных материалов для W, включают аммоний паравольфрамат, аммоний метавольфрамат, вольфрамовую кислоту, триоксид вольфрама, диоксид вольфрама, кремневольфрамовую кислоту, кремнемолибденовольфрамовую кислоту, кремневольфрамованадиевую кислоту, вольфрамат натрия, вольфрамат кальция и вольфрамат кобальта. Среди них, триоксид вольфрама, метавольфрамат аммония и вольфрамат кобальта являются предпочтительными с точки зрения растворимости, валентности W, универсальности, легкой доступности, влияния на элементарные металлы, сосуществующие с ними, и тому подобное.

Соединение, служащее в качестве исходных материалов для Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y или Sc (далее, упоминаются как "соединение, представленное Z"), не является как-либо ограниченным постольку, поскольку оно представляет собой вещество, содержащее каждый из этих элементов. Их примеры включают соединения, содержащие каждый из этих элементов и эти элементарные металлы, солюбилизированные в соответствующих реагентах. Примеры соединений, содержащих каждый из этих элементов, включают соль аммония, нитрат, карбоксилат, карбоксилат аммония, пероксокарбоксилат, пероксокарбоксилат аммония, галогенид аммония, галогенид, ацетилацетонат и алкоксид. Среди них, предпочтительными являются водорастворимые исходные материалы, такие как нитрат и карбоксилат.

Когда оксидный катализатор представляет собой катализатор на носителе из оксида кремния, является предпочтительным, чтобы заготовка исходных материалов содержала исходные материалы для оксида кремния. Золь кремниевой кислоты может использоваться в качестве исходных материалов для оксида кремния. Порошок оксида кремния также может использоваться в виде части исходных материалов для оксида кремния или всего их количества.

Является предпочтительным, чтобы золь кремниевой кислоты предпочтительно содержал 0-270 м.д. масс, более предпочтительно 10-270 м.д. масс ионов азотной кислоты, по отношению к массе SiO2 (оксида кремния) в нем. В настоящем описании, термин "золь кремниевой кислоты" относится к водному раствору кремниевой кислоты в прозрачном состоянии. Продукт, представляющий интерес, получают при более благоприятных выходах посредством регулировки, в конкретном диапазоне концентрации ионов азотной кислоты в золе кремниевой кислоты, служащем в качестве исходных материалов для носителя на основе оксида кремния, и используя такой золь кремниевой кислоты в качестве исходного материала для носителя. В дополнение к этому, получают катализатор на носителе из оксида кремния, дополнительно имеющий еще большее превосходство по физической прочности. Это может быть связано с тем, что агрегированное состояние золя кремниевой кислоты может контролироваться более подходящим образом, хотя причина является неопределенной.

В этом контексте, концентрация ионов азотной кислоты по отношению к массе оксида кремния в золе кремниевой кислоты может определяться с помощью ионной хроматографии. Измерительное устройство и условия измерений показаны ниже. Ионный хроматограф, изготовленный TOSOH CORP. (Торговое наименование "IC-2001"), можно использовать в качестве измерительного устройства. TSKgel superIC-AZ используют в качестве колонки, и TSKguardcolumn superIC-AZ используют в качестве защитной колонки. Кроме того, TSKsuppress A используют в качестве промывочного раствора для защитных клапанов. 1,9 ммоль/л водного раствора NaHCO3 и 3,2 ммоль/л водного раствора Na2CO3 смешивают и используют в качестве элюента. В этом случае, скорость потока устанавливают при 0,8 мл/мин.

Сначала, будет описан способ промышленного получения золя кремниевой кислоты для иллюстрации способа контроля концентрации ионов азотной кислоты в золе кремниевой кислоты. Примеры способа промышленного получения золя кремниевой кислоты включают такие способы, как (1) нейтрализация водорастворимого стекла с последующим диализом, (2) электродиализ, (3) растворение в водном растворе аммиака или амина металлического кремния, (4) пептизация силикагеля, (5) удаление Na из водорастворимого стекла с использованием ионообменной смолы. Среди них, наиболее общий способ получения золя кремниевой кислоты представляет собой способ с использованием удаления Na из водорастворимого стекла с использованием ионообменной смолы. К золю кремниевой кислоты, полученному с помощью этого способа, добавляют стабилизатор, такой как LiOH, NaOH или KOH, для улучшения стабильности при условиях высоких концентраций. Соответственно, область стабильных значений pH для золя кремниевой кислоты, как правило, составляет приблизительно от 8 до 10. Для поддержания стабильного дисперсного состояния золя кремниевой кислоты требуется, чтобы электрические заряды частиц оксида кремния в золе отталкивали друг друга. По этой причине, OH- адсорбируется на поверхности частиц оксида кремния посредством добавления стабилизатора, как описано выше, и предоставления возможности для демонстрации стабилизирующего воздействия на основе его отрицательного заряда, с предотвращением гелеобразования. Однако, известно, что поскольку добавление избытка щелочи (ионов щелочного металла в стабилизаторе) приводит к адсорбции ионов щелочи и к уменьшению отрицательных зарядов, золь кремниевой кислоты становится нестабильным. В последние годы стали коммерчески доступными множество золей кремниевой кислоты, которые имеют эти исходные свойства золя кремниевой кислоты и могут использоваться в различных применениях. Их примеры включают серию SNOWTEX, доступную от NISSAN CHEMICAL INDUSTRIES, LTD., включая: SNOWTEX 30, имеющий концентрацию золя кремниевой кислоты 30%; SNOWTEX C для использования в применениях, которые могли бы дополнительно вызывать гелеобразование; SNOWTEX N, предназначенный для устранения риска, связанного с остатками щелочи, путем использования летучего слабого основания, используемого в качестве стабилизатора; и SNOWTEX O, пригодный для применений, которые требуют использования при кислотных условиях (все они имеют торговые наименования; ссылка: SHOKUBAI KOGAKU KOZA (Lectures on Catalyst Engineering in English) 10, GENSO-BETSU SHOKUBAI BINRAN (Element-By-Element Catalyst Handbook in English), опубликованный 25 февраля 1967).

Частицы оксида кремния в золе кремниевой кислоты, полученном с помощью этого способа получения, классифицируются как кислотный и щелочной тип, с точки зрения поверхности. Однако небольшое количество ионов азотной кислоты присутствуют в золе кремниевой кислоты любого типа. Например, ионы водорода используют в основном в качестве стабилизатора для кислотного типа, в то время как ионы натрия или ионы аммония используют в качестве стабилизатора для щелочного типа. SO4 2-, Cl- или что-либо подобное используют в качестве противоиона для кислотного типа, и OH-, как правило, используют в качестве противоиона для щелочного типа.

Для получения золя кремниевой кислоты, либо кислотного, либо щелочного типа, описанного выше, с помощью массовой доли иона азотной кислоты 0-270 м.д. масс по отношению к массе оксида кремния, является предпочтительным, чтобы количество ионов азотной кислоты устанавливалось как 0-270 м.д. масс по отношению к оксиду кремния посредством добавления азотной кислоты или нитрата (например, нитрата аммония) при нейтрализации водного раствора водорастворимого стекла с помощью серной кислоты или хлористоводородной кислоты, что представляет собой общий способ получения золя кремниевой кислоты. Кроме того, после нейтрализации с помощью серной кислоты или хлористоводородной кислоты, ионы азотной кислоты могут быть заменены в водном растворе водорастворимого стекла анионами с помощью ионного обмена. Альтернативно, количество ионов азотной кислоты может регулироваться посредством добавления ионов азотной кислоты к установившемуся золю кремниевой кислоты с использованием пипетки или чего-либо подобного. Источник азотной кислоты может представлять собой азотную кислоту, а также соль, такую как нитрат аммония.

Исходные материалы для носителя на основе оксида кремния могут представлять собой золь кремниевой кислоты сам по себе. Альтернативно, порошок оксида кремния может быть заменен на часть золя кремниевой кислоты. Использование порошка оксида кремния в качестве исходного материала для носителя на основе оксида кремния, как можно ожидать, даст каталитическую активность и/или такой эффект, как улучшение выхода продукта, представляющего интерес; в противоположность этому, когда катализатор приготавливают с использованием только лишь порошка оксида кремния без использования золя кремниевой кислоты, износостойкость катализатора значительно понижается. В настоящем описании, термин "порошок оксида кремния" относится к мелкодисперсным частицам SiO2 в форме твердого продукта. Если оксид кремния имеет слишком большой основный размер частиц, полученный катализатор имеет тенденцию к охрупчению. Таким образом, предпочтительным является порошок оксида кремния с нанометровыми размерами. Является предпочтительным, чтобы порошок оксида кремния получали с помощью высокотемпературного способа, с точки зрения высокой чистоты оксида кремния, содержащегося в нем, и тому подобное. Конкретные примеры предпочтительного порошка оксида кремния включают Aerosil 200 (торговое наименование), производимый Nippon Aerosil Co., Ltd.

Является предпочтительным, чтобы порошок оксида кремния диспергировался в воде заранее, с точки зрения облегчения добавления к суспензии и перемешивания. Способ диспергирования порошка оксида кремния в воде не является как-либо ограниченным, и порошок оксида кремния может диспергироваться с использованием обычного гомогенизатора, гомомиксера или ультразвукового вибратора, и тому подобное, по отдельности или в сочетании.

Когда золь кремниевой кислоты и порошок оксида кремния в качестве исходных материалов для носителя на основе оксида кремния используют в сочетании, является предпочтительным, чтобы порошок оксида кремния составлял 20-80% масс. от общего количества золя кремниевой кислоты и порошка оксида кремния. Катализатор, имеющий достаточную износостойкость и каталитическую активность, можно проще получить посредством регулировки пропорции порошка оксида кремния в этих пределах, чем посредством регулировки в других пределах. Не требуется, чтобы порошок оксида кремния содержал ион азотной кислоты. Не требуется, чтобы концентрация ионов азотной кислоты, содержащихся в порошке оксида кремния, контролировалась, даже если концентрация ионов азотной кислоты в золе кремниевой кислоты устанавливается как 10-270 м.д. масс по отношению к SiO2 для цели улучшения выхода и/или физической прочности продукта, представляющего интерес.

Стадия приготовления исходных материалов будет описываться, принимая, в качестве примера, получение заготовки исходных материалов, содержащей соединение Mo, соединение V, соединение Nb, соединение(соединения) Te и/или Sb (далее, упоминается как "соединение, представленное X") и соединение, представленное Z, с водой в качестве растворителя и/или дисперсионной среды. Сначала, соединение Mo, соединение V, соединение, представленное X, и соединение, представленное Z, добавляют в воду, и этот раствор нагревают с получением смешанного водного раствора (A). Является предпочтительным, чтобы температура и время нагрева для приготовления смешанного водного раствора (A) регулировались в пределах, которые дают состояние, при котором каждый исходный материал может растворяться и/или диспергироваться полностью. С этой точки зрения, температура нагрева предпочтительно составляет 70-100°C, и время нагрева предпочтительно составляет 30 минут - 5 часов. Подобным же образом, количества оборотов в единицу времени при перемешивании во время нагрева может регулироваться при соответствующем количестве оборотов, при котором каждый исходный материал легко растворяется и/или диспергируется. Когда исходные материалы представляют собой соли металлов, является предпочтительным, чтобы состояние перемешивания поддерживалось в течение приготовления смешанного водного раствора (A), с точки зрения полного растворения солей металлом. В этом случае, атмосфера в контейнере может представлять собой атмосферу воздуха, а также может устанавливаться как атмосфера азота, с точки зрения регулирования числа окисления для полученного оксидного катализатора. Подобным же образом, может добавляться перекись водорода, если это необходимо, в количестве, пригодном для смешанного водного раствора (A), с точки зрения регулировки числа окисления. Например, когда в качестве элемента X используют сурьму, является предпочтительным, чтобы перекись водорода добавлялась к смешанному водному раствору (A) или к раствору, содержащему компоненты для смешанного водного раствора (A), во время его приготовления. H2O2/Sb (молярное отношение) предпочтительно составляет 0,01-5, более предпочтительно 0,5-3, еще более предпочтительно 1-2,5, с точки зрения регулировки числа окисления полученного оксидного катализатора в предпочтительном диапазоне.

Является предпочтительным, чтобы температура и время нагрева после добавления перекиси водорода к смешанному водному раствору (A) регулировались в диапазонах, которые дают возможность для осуществления жидкофазной реакции окисления с помощью перекиси водорода в достаточной степени. С такой точки зрения, температура нагрева предпочтительно составляет 30°C-70°C, а время нагрева предпочтительно составляет 5 минут - 4 часа. Подобным же образом, количество оборотов в единицу времени при перемешивании во время нагрева может регулироваться при соответствующем количестве оборотов, при котором облегчается жидкофазная реакция окисления с помощью перекиси водорода. Является предпочтительным, чтобы состояние перемешивания поддерживалось во время нагрева, с точки зрения предоставления возможности для осуществления жидкофазной реакции окисления с помощью перекиси водорода в достаточной степени.

В дальнейшем, соединение Nb и дикарбоновая кислота по отдельности добавляются в воду, и эти растворы нагревают при перемешивании с получением смешанного раствора (B0). Примеры дикарбоновой кислоты включают щавелевую кислоту [(COOH)2]. Является предпочтительным, чтобы перекись водорода добавлялась затем к смешанному раствору (B0) с получением смешанного водного раствора (C). В этом случае, H2O2/Nb (молярное отношение) предпочтительно составляет 0,5-20, более предпочтительно 1-10, с точки зрения, например, стабилизации состояния растворения посредством образования комплексов с соединением Nb, соответствующим образом регулируя окислительно-восстановительное состояние элемента, составляющего катализатор, и получения соответствующих рабочих характеристик катализатора для получаемого катализатора.

Затем смешанный водный раствор (A) и смешанный водный раствор (C) смешивают при предпочтительном отношении смешивания в соответствии с композицией, представляющей интерес, с получением смешанного водного раствора (D). Полученный смешанный водный раствор (D) состаривают, по потребности, с получением заготовки исходных материалов в форме суспензии.

Состаривание смешанного водного раствора (D) означает, что смешанный водный раствор (D) оставляют стоять или перемешивают в течение заданного времени. Промышленное производство оксидного катализатора может потребовать некоторого времени до завершения сушки распылением всего смешанного водного раствора (D) после сушки распылением части смешанного раствора, поскольку скорость обработки в устройстве для сушки распылением, описанном далее, является стадией, ограничивающей скорость процесса в целом. В это время, состаривание части смешанного раствора, не подвергающейся сушке распылением, можно продолжить. Конкретно, время состаривания включает не только время состаривания до сушки распылением, но также время от начала до завершения сушки распылением.

Время состаривания предпочтительно находится в пределах между 90 минутами и 50 часами включительно, более предпочтительно, между 90 минутами и 6 часами включительно, с точки зрения, например, улучшения рабочих характеристик катализатора из полученного сложного оксида. Если время состаривания короче, чем 90 минут, или больше, чем 50 часов, трудно сформировать смешанный водный раствор (IV), имеющий предпочтительное окислительно-восстановительное состояние (потенциал). В результате, рабочие характеристики катализатора из полученного сложного оксида имеют тенденцию к ухудшению. В этом контексте, промышленное получение оксидного катализатора обычно требует некоторого времени до завершения сушки распылением всего смешанного водного раствора (IV) после сушки распылением части смешанного раствора, поскольку скорость обработки в устройстве для сушки распылением обычно является стадией, ограничивающей скорость процесса в целом. В это время, состаривание части смешанного водного раствора, не подвергающегося сушке распылением, продолжается. Таким образом, время состаривания включает не только время состаривания перед сушкой на стадии (c), описанной далее, но также и время от начала до завершения сушки.

Температура состаривания предпочтительно составляет 25°C или выше с точки зрения предотвращения конденсации компонента Mo или осаждения V. Кроме того, температура состаривания предпочтительно составляет 65°C или ниже с точки зрения предотвращения осуществления слишком большой степени гидролиза комплекса, содержащего Nb и перекись водорода, чтобы при этом сформировать суспензию в предпочтительной форме. Таким образом, температура состаривания предпочтительно находится в пределах между 25°C и 65°C включительно, более предпочтительно, между 30°C и 60°C включительно.

Является предпочтительным, чтобы атмосфера окружающей среды для смешанного водного раствора (D) во время состаривания, например, атмосфера в контейнере для состаривания смешанного водного раствора (D) в ней, имела достаточную концентрацию кислорода. Атмосфера, имеющая достаточную концентрацию кислорода, облегчает существенные изменения в смешанном водном растворе (D). Концентрация кислорода газофазной части в атмосфере окружающей среды, более предпочтительно, составляет 1% объем или выше. Например, является предпочтительным, чтобы смешанный водный раствор (D) состаривался в атмосфере воздуха.

Концентрация кислорода в газовой фазе может быть измерена с помощью общего способа, например, с использованием измерителя концентрации кислорода типа, использующего диоксид циркония. Положение, в котором измеряют концентрацию кислорода в газовой фазе, предпочтительно находится вблизи границы раздела между смешанным водным раствором (D) и газовой фазой, с точки зрения правильного определения концентрации кислорода. Например, является предпочтительным, чтобы концентрация кислорода в газовой фазе измерялась 3 раза в пределах 1 минуты в одной и той же точке, и среднеарифметическое значение результатов 3 измерений должно определяться как концентрация кислорода в газовой фазе.

Примеры разбавляющего газа для уменьшения концентрации кислорода в газовой фазе включают, но, конкретно не ограничиваясь этим, такие газы, как азот, гелий, аргон, диоксид углерода и пары воды. Газообразный азот является промышленно предпочтительным. Кроме того, газ, используемый для увеличения концентрации кислорода в газовой фазе, предпочтительно представляет собой, например, чистый кислород или воздух, имеющий высокую концентрацию кислорода.

Состаривание вероятно вызывает некоторые изменения в окислительно-восстановительном состоянии компонентов, содержащихся в смешанном водном растворе (D). Об этом появлении некоторых изменений также говорят изменения цвета смешанного водного раствора (D), изменения окислительно-восстановительного потенциала, и тому подобное, во время состаривания. В результате, рабочие характеристики получаемого оксидного катализатора также различаются в зависимости от присутствия или отсутствия состаривания в течение времени в пределах между 90 минутами и 50 часами включительно в атмосфере, имеющей концентрацию кислорода от 1 до 25% объем. Конкретно, хотя морфологические изменения компонентов раствора во время состаривания слишком сложно идентифицировать точно, можно предположить, при получении оксидных катализаторов, различающихся по времени состаривания и по оценке их рабочих характеристик, что время состаривания, которое дает оксидный катализатор, имеющий благоприятные рабочие характеристики, является предпочтительным, в течение этого времени суспензия формируется в некоторой предпочтительной форме.

Потенциал смешанного водного раствора (C) (например, 600 мВ/AgCl, когда дикарбоновая кислота в смешанном водном растворе (C) представляет собой щавелевую кислоту) является преобладающим в окислительно-восстановительном потенциале смешанного водного раствора (D). Пероксид дикарбоновой кислоты и Nb, содержащихся в смешанном водном растворе (C), вероятно, вызывает некоторую окислительно-восстановительную реакцию с другими компонентами металлов, уменьшая потенциал со временем. Окислительно-восстановительный потенциал смешанного водного раствора (D) предпочтительно составляет от 450 до 530 мВ/AgCl, более предпочтительно, от 470 до 510 мВ/AgCl.

Концентрация кислорода в атмосфере окружающей среды для смешанного водного раствора (D) во время состаривания предпочтительно составляет 1% объем или выше, с точки зрения предотвращения слишком медленного осуществления окислительно-восстановительной реакции (которая влияет на изменения в окислительно-восстановительном состоянии компонентов, содержащихся в смешанном водном растворе (D)), чтобы тем самым предотвратить переход окислительно-восстановительного состояния в состояние сверхвосстановления на стадии суспензии. С другой стороны, концентрация кислорода в атмосфере окружающей среды для смешанного водного раствора (D) во время состаривания предпочтительно составляет 25% объем или ниже с точки зрения предотвращения сверхокисления суспензии из-за слишком большой степени осуществления окислительно-восстановительной реакции. В любом случае, требуется, чтобы концентрация кислорода поддерживалась в соответствующем диапазоне, поскольку кислород в газовой фазе влияет на окислительно-восстановительное состояние суспензии. Этот диапазон, более предпочтительно, составляет 5-23% объем, еще более предпочтительно 10-20% объем.

Во время состаривания, вода может испаряться таким образом, что смешанный водный раствор (D) концентрируется. Однако, хотя состаривание в открытой системе неизбежно вызывает такое испарение воды, является предпочтительным, чтобы состаривание осуществлялось в атмосфере, имеющей концентрацию кислорода от 1 до 25% объем, с точки зрения улучшения рабочих характеристик катализатора.

Для перемешивания во время состаривания, является предпочтительным, чтобы плотность жидкости, количество заготовки исходных материалов, количество оборотов в единицу времени лопастей мешалки, и тому подобное, контролировались с точки зрения предотвращения гелеобразования суспензии и с точки зрения регулировки вязкости получаемой суспензии в соответствующем состоянии. Деформация получаемых частиц или углубления в частицах катализатора на стадии сушки распылением, описанной далее, могут предотвращаться посредством поддержания вязкости суспензии на умеренно высоком уровне, по сравнению со случаем, когда суспензия имеет слишком низкую вязкость. Альтернативно, гелеобразование в заготовке исходных материалов, приводящее к забиванию трубы (которое делает сложным получение сухого порошка) или к ухудшению рабочих характеристик катализатора, можно предотвратить посредством поддержания вязкости суспензии на умеренно низком уровне, по сравнению со случаем, когда суспензия имеет слишком высокую вязкость. Умеренно вязкую суспензию можно получить посредством контроля плотности жидкости, количества заготовки исходных материалов, количества оборотов в единицу времени лопастей мешалки, и тому подобное.

Перемешивание можно осуществлять с использованием, например, обычной лопастной мешалки или импеллера, такого как многолопастной импеллер, якорная крыльчатка, винтовой осевой импеллер, винтовой ленточный импеллер, или лопастной мешалки для растворов с низкой вязкостью, таких как пропеллер, дисковая турбина, лопастная турбина, лопастная турбина с искривленными лопастями, турбина с шевронными шестернями или турбина с наклонными лопастями.

Мощность (далее упоминается как "Pv"), придаваемая с помощью лопастной мешалки в устройстве для перемешивания заготовки исходных материалов на единицу объема в устройстве для получения заготовки исходных материалов, вычисляют в соответствии с формулой, показанной ниже (формула A). Pv предпочтительно составляет от 0,005 до 300 кВт/м3, более предпочтительно, от 0,01 до 280 кВт/м3, еще более предпочтительно, от 0,1 до 250 кВт/м3. Гелеобразование в заготовке исходных материалов, приводящее к забиванию трубы (что делает сложным получение сухого порошка) или ухудшению рабочих характеристик катализатора, может дополнительно предотвращаться посредством перемешивания заготовки исходных материалов при мощности перемешивания Pv 0,005 кВт/м3 или больше. Альтернативно, углубления в частицах катализатора после сушки распылением могут дополнительно предотвращаться с помощью перемешивания заготовки исходных материалов при мощности перемешивания Pv 300 кВт/м3 или меньше. Присутствие углублений отрицательно влияет на прочность катализатора.

Это значение Pv может контролироваться посредством регулировки плотности жидкости, количества заготовки исходных материалов, количества оборотов в единицу времени лопастной мешалки, и тому подобное.

Pv вычисляют в соответствии со следующей формулой (формула A):

Pv=Np×ρ×n3×d5/V... (формула A)

где Np представляет собой число мощности, которое представляет собой безразмерное число, относящееся к мощности, необходимой для перемешивания; ρ представляет собой плотность жидкости (кг/м3); n представляет собой количество оборотов в единицу времени (сек-1) лопастной мешалки; d представляет собой диаметр (м) лопастной мешалки и V представляет собой количество (м3) заготовки исходных материалов.

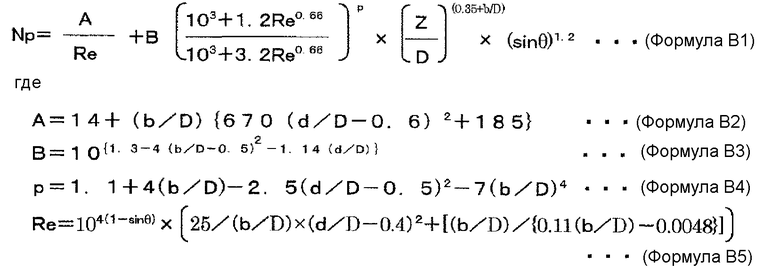

Np можно вычислить с использованием следующей формулы (формула B1):

Уравнение 1

В этом контексте, символы в формулах (формулы B1-B5), каждый, определяются следующим образом: b представляет собой ширину (м) лопастной мешалки; d представляет собой диаметр (м) лопастной мешалки; D представляет собой диаметр (м) перемешиваемого танка; Z представляет собой глубину (м) жидкости и θ представляет собой угол (°) наклона лопастной мешалки по отношению к горизонтали. Кроме того, вязкость полученной заготовки исходных материалов при комнатной температуре (25°C) предпочтительно составляет 1-100 сП, более предпочтительно 2-90 сП, еще более предпочтительно 2,5-80 сП, с точки зрения, например, дополнительного предотвращения гелеобразования в заготовке исходных материалов, приводящего к забиванию трубы (что делает сложным получение сухого порошка) или к ухудшению рабочих характеристик катализатора, и дополнительного предотвращения появления углублений в частицах катализатора после сушки распылением или деформации частиц катализатора.

Вязкость заготовки исходных материалов можно измерить, например, с помощью метода измерения с использованием коммерчески доступного вискозиметра или способа, который включает определение перепада давления внутри трубы, в которой циркулирует заготовка исходных материалов. Например, когда измеряют вязкость раствора, в котором постепенно происходит гелеобразование, в состоянии без перемешивания, во время измерения с использованием коммерчески доступного вискозиметра, вязкость может постепенно изменяться. Таким образом, является предпочтительным, чтобы вязкость измерялась с помощью способа, который включает определение перепада давления в трубе, в которой циркулирует заготовка исходных материалов, с точки зрения воспроизводимости измеряемых значений.

Когда вязкость заготовки исходных материалов измеряют с помощью способа, который включает определение перепада давления в трубе, в которой циркулирует заготовка исходных материалов, вязкость можно вычислить в соответствии со следующей формулой (формула C1):

Уравнение 2

где ∆P представляет собой перепад давления (ммH2O) в трубе; μ представляет собой вязкость жидкости (сП) при температурах измерения; u представляет собой среднюю скорость (м/сек) циркуляции жидкости; L представляет собой длину (м) трубы и D представляет собой диаметр (м) трубы.

Когда заготовку исходных материалов получают посредством смешивания множества растворов исходных материалов, содержащих каждый компонент, растворенный в них, верхний предел каждой Pv для получения каждого раствора исходных материалов не является как-либо ограниченным. Подобным же образом, нижний предел Pv не является как-либо ограниченным. Однако, является предпочтительным, чтобы значение Pv устанавливалось как равное или большее, чем значение, которое дает состояния, при которых большая часть твердых частиц или все они протекают в устройстве для получения раствора исходных материалов, на некотором расстоянии от нижней части танка в устройстве. Для приготовления растворов исходных материалов, перемешивание может останавливаться после растворения по существу всех твердых частиц в каждом растворе исходных материалов. Кроме того, можно добавлять кислоту и/или щелочь, по необходимости, для регулировки pH суспензии.

Когда оксидный катализатор представляет собой продукт на носителе из оксида кремния, является предпочтительным, чтобы заготовка исходных материалов приготавливалась таким образом, чтобы она содержала золь кремниевой кислоты, с точки зрения, например, полного растворения и/или диспергирования соединения, содержащего каждый элемент, составляющий катализатор, регулируя соответствующим образом окислительно-восстановительное состояние элемента, составляющего катализатор, чтобы позволить полученным частицам катализатора иметь предпочтительную форму и/или прочность, и улучшая рабочие характеристики катализатора из полученного сложного оксида. Золь кремниевой кислоты может добавляться к ним соответствующим образом. Кроме того, часть золя кремниевой кислоты может также заменяться водной дисперсией порошка оксида кремния. Водная дисперсия порошка оксида кремния может также добавляться к ним соответствующим образом.

Стадия приготовления исходных материалов, описанная выше, может осуществляться многократно в соответствии с выходами. Если W содержится в заготовке исходных материалов, полученной на стадии приготовления исходных материалов (I) в способе получения оксидного катализатора, и в сухом порошке, полученном на стадии сушки (II), описанной далее, тогда в формуле (1) b>0. В результате, W, видимо, присутствует также в области на центральной стороне частицы оксидного катализатора, поскольку W, введенный на стадии (I) приготовления исходных материалов, присутствует еще со времени растворенного состояния.

(II) Стадия сушки

Заготовку исходных материалов в форме суспензии, полученной на стадии приготовления исходных материалов, сушат с получением сухого порошка (сухого продукта). Сушку можно осуществлять с помощью способа, известного в данной области, и ее можно также осуществлять, например, с помощью сушки распылением или выпаривания досуха. Когда реакционную систему с псевдоожиженным слоем принимают для газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования, предпочтительно получать сухой порошок или предшественник катализатора в микросферической форме и по этой причине, принимать сушку распылением, с точки зрения, например, получения предпочтительной текучести в реакторе. Атомизацию в способе сушки распылением можно осуществлять с использованием любой системы из системы центрифугирования, системы двухжидкостного сопла и системы сопла высокого давления. Воздух, нагреваемый с использованием водяного пара, электрического нагревателя или чего-либо подобного, можно использовать в качестве источника тепла для сушки. Температура на входе сушилки в устройстве для сушки распылением предпочтительно составляет от 150 до 300°C, с точки зрения, например, предоставления возможности получаемым частицам катализатора, чтобы они имели предпочтительную форму и/или прочность, и улучшения рабочих характеристик катализатора из полученного сложного оксида. Кроме того, выходная температура сушилки предпочтительно составляет 100-160°C.

Скорость распыления, скорость введения раствора в суспензию, количество оборотов в единицу времени атомайзера (в случае системы центрифугирования), и тому подобное, могут регулироваться в соответствии с размером устройства таким образом, чтобы размер частиц получаемого сухого порошка попадал в предпочтительный диапазон. Конкретно, средний размер частиц сухого порошка предпочтительно составляет от 5 мкм до 200 мкм, более предпочтительно, от 10 до 150 мкм.

Средний размер частиц для частиц сухого порошка определяют посредством измерения распределения размеров частиц в соответствии с J IS R 1629-1997 "Determination of particles size distributions for fine ceramic raw powders by laser diffraction method" и определения его среднего значения по отношению к объему. Более конкретно, часть сухого порошка, кальцинируют при 400°C в течение 1 часа на воздухе, и полученные частицы измеряют в качестве субъекта с использованием анализатора распределения размеров частиц на основе метода дифракции/рассеяния лазерного света LS230, производимого BECKMAN COULTER, INC.

Причина для измерения среднего размера частиц после "кальцинирования при 400°C в течение 1 часа на воздухе" части сухого порошка заключается в том, что предотвращается растворение сухого порошка в воде. Это означает, что "кальцинирование при 400°C в течение 1 часа на воздухе" осуществляют в основном для измерения, и оно не связано со стадией кальцинирования, описанной далее. Разумно считать, что размер частиц до и после этого кальцинирования очень мало различается.

Более конкретно, измерение среднего размера частиц осуществляют следующим образом, в соответствии с инструкцией, поставляемой вместе с анализатором распределения размеров частиц на основе метода дифракции/рассеяния лазерного света (торговое наименование "LS230", производится BECKMAN COUITER, INC.): сначала осуществляют измерение фона (количество отсчетов: 60), а затем 0,2 г частиц взвешивают в пробирке с резьбой, имеющей соответствующий размер, в которую затем добавляют 10 см3 воды. Пробирку с резьбой закрывают крышкой (плотно закрывают) и встряхивают в достаточной степени для диспергирования частиц в воде. К ней прикладывают ультразвуковые волны, 300 Вт, с использованием соответствующего устройства, и пробирку с резьбой опять встряхивают в достаточной степени. Затем продолжают приложение ультразвуковых волн, в то время как частицы, диспергируемые в воде, инжектируют в основный корпус устройства с использованием пипетки таким образом, что частицы имеют соответствующую концентрацию (концентрация: 10, PIDS: 60). После подтверждения того, что показатели концентрации стабильны, приложение ультразвуковых волн прекращают. Пробирку с резьбой оставляют стоять в течение 10 секунд, а затем начинают измерение (время измерения: 90 секунд). Величину медианного диаметра в результатах измерений определяют как средний размер частиц.

Также является предпочтительным, чтобы часть сухого порошка, полученного на стадии сушки, собиралась, и его спектры поглощения или отражения измерялись. Спектры поглощения или отражения сухого порошка, полученного на стадии сушки, могут измеряться непрерывно, чтобы предсказать при этом рабочие характеристики полученного конечного оксидного катализатора на основе спектров поглощения или отражения.

Уровень окислительно-восстановительных свойств оксидного катализатора изменяется из-за нагрева на стадии сушки, и рабочие характеристики оксидного катализатора подвергаются изменениям. На стадии сушки, включающей сушку распылением заготовки исходных материалов с получением сухого порошка, часть сухого порошка может прилипать и/или скапливаться на внутренних стенках и/или на дне устройства и при этом оставаться в устройстве в течение продолжительного времени. В таком случае, уровень окислительно-восстановительных свойств изменяется из-за непреднамеренного приложения тепла к сухому порошку. Когда на стадии кальцинирования, описанной далее, кальцинирование осуществляют в атмосфере воздуха, уровень окислительно-восстановительных свойств сухого порошка очень мало влияет на рабочие характеристики полученного катализатора при условии, что окисление осуществляется посредством кальцинирования. С другой стороны, когда на стадии кальцинирования кальцинирование осуществляют в атмосфере инертного газа, уровень окислительно-восстановительных свойств сухого порошка имеет тенденцию к влиянию на рабочие характеристики оксидного катализатора. Конкретно, когда способ получения оптимизируют с учетом уровня окислительно-восстановительных свойств оксидного катализатора, рабочие характеристики катализатора имеют тенденцию к ухудшению, в частности, из-за того, что уровень окислительно-восстановительных свойств сухого порошка находится вне пределов желаемого диапазона. Цвет сухого порошка изменяется при изменении уровня окислительно-восстановительных свойств, хотя подробный механизм неизвестен. Принимая катализатор Mo-V в качестве примера, рабочие характеристики оксидного катализатора имеют повышенную тенденцию к ухудшению, когда сухой порошок становится черным. Это может быть связано, например, с органическими или неорганическими компонентами, содержащимися в сухом порошке, которые термически разлагаются из-за непреднамеренного нагрева, приводя к восстановлению окружающих их элементарных металлов или вызывая окислительно-восстановительную реакцию между элементарными металлами. Таким образом, спектры поглощения или отражения сухого порошка могут измеряться и исследоваться относительно уровня изменения цвета, чтобы тем самым предсказать рабочие характеристики оксидного катализатора.

По этим причинам, является предпочтительным, чтобы устройство для сушки распылением снабжалось, например, устройством для предотвращения накопления сухого порошка, таким как вибратор, который придает вибрацию устройству для сушки распылением, или пневматическим встряхивателем, который придает ему импульс, для цели предотвращения накопления в нем сухого порошка. Кроме того, также является предпочтительным, чтобы внутреннее пространство устройства промывалось водой или чем-либо подобным с умеренной частотой, в то время как сушку распылением временно приостанавливают. Является предпочтительным, чтобы измерение спектра осуществлялось непосредственно после стадии сушки, на которой имеется тенденция к осуществлению непреднамеренного нагрева.

Рабочие условия для пневматического встряхивателя, которым снабжено устройство для сушки, могут регулироваться произвольным образом в зависимости от размера устройства, толщины стенки или степени, до которой отслаивается материал, прилипший к ней. Примеры рабочих условий включают силу удара пневматического встряхивателя, частоту ударов и увеличение или уменьшение количества пневматических встряхивателей, расположенных в нем, и изменение положения, в котором располагается пневматический встряхиватель. Является предпочтительным, чтобы сила удара пневматического встряхивателя была большой, без деформации или разрушения стенки и/или других областей устройства для сушки даже при долговременной работе. С этой точки зрения, частота ударов предпочтительно составляет один или несколько раз за 1 минуту, более предпочтительно, один или несколько раз за 10 секунд. Для количества пневматических встряхивателей, размещенных в нем, и для положения, в котором располагается пневматический встряхиватель, является предпочтительным, чтобы: например, количество пневматических встряхивателей увеличивалось для положения, в котором наблюдают сильную адгезию посредством наблюдения внутреннего пространства после долговременной операции; или пневматический встряхиватель, расположенный в месте, где почти нет адгезии, должен быть перемещен в положение с сильной адгезией.

Способ измерения спектров поглощения или отражения не является как-либо ограниченным. Например, спектры поглощения или отражения определяют на основе коэффициента поглощения сухого порошка, измеренного с использованием спектрофотометра УФ-видимого света. В результате осуществления тщательных исследований авторами настоящего изобретения, продемонстрировано, что сухой порошок, изменяющий цвет на черный, который дает оксидный катализатор, имеющий плохие рабочие характеристики, имеет более высокий коэффициент поглощения при длине волны, равной или большей, чем 500 нм, чем для сухого порошка, который не меняет цвет на черный. Таким образом, коэффициент поглощения на любой длине волны в диапазоне длин волн, равных или больших, чем 500 нм, предпочтительно, в пределах между 500 нм и 800 нм включительно, может быть выбран и использоваться в качестве показателя при измерении.

Является предпочтительным, чтобы спектры поглощения или отражения сухого порошка измерялись непрерывно. В этом контексте, фраза "измерялись непрерывно" означает, что измерение осуществляют один раз в 3 месяца или чаще. Более предпочтительно, спектр измеряют раз в месяц, еще более предпочтительно, раз в неделю, особенно предпочтительно, раз в день или чаще. Чем чаще осуществляют измерения, тем сильнее может быть понижен риск формирования больших количеств сухих порошков, имеющих неприемлемый уровень окислительно-восстановительных свойств. В зависимости от условий получения, спектры поглощения или отражения сухого порошка могут меняться слабо. В таком случае, частые измерения не нужны. Таким образом, частота может устанавливаться соответствующим образом.

Способ получения по настоящему варианту осуществления может необязательно включать следующую стадию (i) определения условий для каждой стадии из стадии получения исходных материалов (I), стадии сушки (II) и стадии кальцинирования (III), описанных далее, в соответствии со спектрами поглощения или отражения, измеренными таким образом.

Стадия (i)

На этой стадии, можно эффективно получать катализатор, имеющий еще большее превосходство по рабочим характеристикам, посредством предсказания рабочих характеристик полученного конечного оксидного катализатора из измеренных спектров поглощения или отражения и контроля рабочих условий на каждой стадии, основываясь на предсказанных рабочих характеристиках оксидного катализатора.

Диаграмма корреляции спектров поглощения или отражения сухих порошков, полученных при различных условиях сушки, в зависимости от рабочих характеристик оксидных катализаторов, полученных из сухих порошков, может быть использована для предсказания рабочих характеристик конечного полученного оксидного катализатора с использованием измеренных спектров поглощения или отражения. Является предпочтительным, чтобы коэффициент поглощения, полученный на конкретной длине волны с использованием спектрофотометра УФ-видимого света, использовался в качестве спектров поглощения или отражения сухих порошков, полученных при различных условиях сушки, с точки зрения получения благоприятной корреляции.