УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Область техники, к которой относится изобретение

Данное изобретение относится к композитному оксидному катализатору, применяемому для реакции каталитического окисления в паровой фазе или каталитического аммоксидирования в паровой фазе пропана или изобутана, и способу получения композитного оксидного катализатора, и способу получения ненасыщенной кислоты или ненасыщенного нитрила с применением композитного оксидного катализатора.

Описание предшествующего уровня техники

Известен обычный способ подвергания пропилена или бутилена реакции каталитического окисления в паровой фазе или реакции каталитического аммоксидирования в паровой фазе, чтобы получить соответствующую ненасыщенную карбоновую кислоту или ненасыщенный нитрил. В последние годы внимание было направлено на способ подвергания пропана или изобутана вместо пропилена или бутилена каталитическому окислению в паровой фазе или каталитическому аммоксидированию в паровой фазе, чтобы получить соответствующую ненасыщенную карбоновую кислоту или ненасыщенный нитрил.

По этой причине в качестве катализатора каталитического аммоксидирования в паровой фазе пропана или изобутана было предложено множество оксидных катализаторов.

Катализатор аммоксидирования является обычно оксидом металла, полученным посредством смешивания, сушки и обжига молибдена, ванадия, сурьмы, ниобия и т.п., при необходимости. Состав металлов, содержащихся в оксиде металла, исследовали при различных соотношениях компонентов, поскольку соотношение компонентов непосредственным образом влияет на функциональные возможности катализатора. Кроме того, в последнее время было найдено, что физические свойства оксида металла, которые не могут быть представлены лишь соотношением компонентов, также влияют на функциональные возможности катализатора.

Например, Патентный документ 1 описывает оксид металла, содержащий молибден, ванадий, сурьму и ниобий и имеющий степень восстановления от 8 до 12% и удельную поверхность от 5 до 30 м2/г.

Патентный документ 2 описывает образование выступающего вещества, которое сдерживает текучесть, на поверхности катализатора аммоксидирования. В соответствии с Патентным документом 2, за счет удаления этого вещества с поверхности катализатора может поддерживаться выход целевого продукта, и могут быть получены ненасыщенная кислота и ненасыщенный нитрил.

Патентный документ 1: Международная заявка WO 2004-108278

Патентный документ 2: Выложенная заявка на патент Японии № 2007-216212

Проблемы, подлежащие разрешению посредством данного изобретения

Как описано в Патентных документах 1 и 2, если степень восстановления и удельная поверхность оксида металла оптимизируют посредством выбора условий получения катализатора, то, конечно, функциональные возможности катализатора улучшаются. Кроме того, если выступающее вещество (далее в данном документе называемое «выступом»), образованное на поверхности катализатора, удаляют после обжига, то легко поддерживается выход целевого продукта.

В соответствии с исследованиями, проведенными авторами данного изобретения, однако, состав выступа отличается от состава центральной части катализатора. По этой причине, если выступ удаляют, то состав полученного катализатора отличается от состава во время приготовления. А именно, было найдено, что, что даже если состав во время приготовления оптимизируют, и степень восстановления и удельную поверхность определяют на основании состава во время приготовления, часть состава во время приготовления удаляют в виде выступа после приготовления; по этой причине состав после приготовления отклоняется от оптимальной величины.

Принимая во внимание вышеуказанное обстоятельство, целью данного изобретения является предложение комплексного оксидного катализатора, применяемого для реакции каталитического окисления в паровой фазе или каталитического аммоксидирования в паровой фазе пропана или изобутана, в котором металлы, которые образуют комплексный оксидный катализатор, имеют надлежащее соотношение компонентов после стадии удаления выступа, который имеется на поверхности частицы, и способа получения комплексного оксидного катализатора.

Средство для разрешения проблем

В результате интенсивных исследований, проведенных, чтобы разрешить вышеуказанные проблемы, авторы данного изобретения обнаружили, что на состав комплексного оксида стадия удаления выступа особенно сильно влияет через соотношение компонентов ванадия и сурьмы V/Sb и соотношение компонентов ванадия и ниобия V/Nb. Также было найдено, что, если состав во время приготовления оптимизируют на стадии приготовления исходного материала, то получают катализатор, включающий комплексный оксид, имеющий надлежащее соотношение металлических компонентов. Соответственно, может быть достигнута цель данного изобретения.

А именно, данное изобретение состоит в следующем:

[1] Комплексный оксидный катализатор, применяемый для реакции каталитического окисления в паровой фазе или реакции каталитического аммоксидирования в паровой фазе пропана или изобутана, где данный катализатор содержит комплексный оксид, представленный приведенной ниже формулой (1):

Mo1VaSbbNbcWdZeOn... (1)

(в которой компонент Z представляет собой один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba; каждый индекс из a, b, c, d, e и n представляет собой атомную долю элемента в расчете на один атом Mo; 0,1≤a≤0,4, 0,1≤b≤0,4, 0,01≤c≤0,3, 0≤d≤0,2, и 0≤e≤0,1; атомное отношение a/b составляет 0,85≤a/b<1,0, и атомное отношение a/c составляет 1,4<a/c<2,3).

[2] Комплексный оксидный катализатор в соответствии с пунктом [1] выше, включающий от 20 до 70 масс.% кремнезема в расчете на SiO2.

[3] Способ получения комплексного оксидного катализатора, содержащего комплексный оксид, представленный приведенной ниже формулой (1):

Mo1VaSbbNbcWdZeOn... (1)

(в которой компонент Z представляет собой один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba; каждый индекс из a, b, c, d, e и n представляет собой атомную долю элемента в расчете на один атом Mo; 0,1≤a≤0,4, 0,1≤b≤0,4, 0,01≤c≤0,3, 0≤d≤0,2, и 0≤e≤0,1; атомное отношение a/b составляет 0,85≤a/b<1,0, и атомное отношение a/c составляет 1,4<a/c<2,3), где данный способ включает следующие стадии от (I) до (V):

(I) приготовление раствора, содержащего исходный материал, содержащий Mo, V, Sb, Nb, W и Z, в котором атомное отношение a V к одному атому Mo составляет 0,1≤a≤0,5, атомное отношение b Sb к одному атому Mo составляет 0,1≤b≤0,5, атомное отношение c Nb к одному атому Mo составляет 0,01≤c≤0,5, атомное отношение d W к одному атому Mo составляет 0≤d≤0,4, и атомное отношение e Z к одному атому Mo составляет 0≤e≤0,2;

(II) сушка раствора, содержащего исходный материал, чтобы получить сухой порошок;

(III) предварительный обжиг сухого порошка, чтобы получить предварительно обожженный продукт;

(IV) основной обжиг предварительно обожженного продукта, чтобы получить обожженный продукт, имеющий выступ на поверхности частиц; и

(V) удаление выступа, имеющегося на поверхности частиц обожженного продукта, посредством воздушного потока,

где степень восстановления предварительно обожженного продукта составляет 8 до 12%, и удельная поверхность обожженного продукта составляет от 7 до 20 м2/г.

[4] Способ получения комплексного оксидного катализатора в соответствии с пунктом [3] выше, в котором содержание частиц, имеющих размер не более чем 25 мкм, в сухом порошке составляет не более чем 20 масс.%, и средний размер частиц сухого порошка составляет от 35 до 75 мкм.

[5] Способ получения комплексного оксидного катализатора в соответствии с пунктом [3] или [4] выше, в котором на стадии (V) выступ удаляют таким образом, что количество выступов, которое имеет обожженный продукт, составляет не более чем 2 масс.%, в расчете на общую массу обожженного продукта.

[6] Способ получения комплексного оксидного катализатора в соответствии с любым из пунктов с [3] по [5] выше, в котором длина воздушного потока в направлении протекания воздушного потока составляет не менее чем 55 мм, и средняя скорость воздушного потока составляет не менее чем 80 м/с и не более чем 500 м/с в пересчете на линейную скорость при 15°C и атмосферном давлении.

[7] Способ получения комплексного оксидного катализатора в соответствии с любым из пунктов с [3] по [6] выше, в котором стадия (I) включает следующие стадии с (a) по (d):

(a) приготовление водного смешанного раствора, содержащего Mo, V, Sb и компонент Z;

(b) добавление золя кремниевой кислоты и раствора пероксида водорода к водному смешанному раствору, полученному на стадии (a);

(c) смешивание водного раствора, содержащего Nb, дикарбоновую кислоту и раствор пероксида водорода, и соединения W с раствором, полученным на стадии (b); и

(d) добавление суспензии, содержащей порошковый кремнезем, к раствору, полученному на стадии (c), и выдерживание раствора.

[8] Способ получения комплексного оксидного катализатора в соответствии с любым из пунктов с [3] по [7] выше, в котором стадия предварительного обжига (III) и/или стадия основного обжига (IV) включает стадии (i) и (ii):

(i) приложение ударных усилий к устройству для обжига, в котором обжигают предварительно обожженный продукт и/или обожженный продукт; и

(ii) отжиг предварительно обожженного продукта и/или обожженного продукта при температуре ниже, чем температура обжига при основном обжиге.

[9] Способ получения ненасыщенной кислоты с применением комплексного оксидного катализатора в соответствии с пунктом [1] или [2] выше, в котором пропан или изобутан подвергают реакции каталитического окисления в паровой фазе, чтобы получить соответствующую ненасыщенную кислоту.

[10] Способ получения ненасыщенного нитрила с применением комплексного оксидного катализатора в соответствии с пунктом [1] или [2] выше, в котором пропан или изобутан подвергают реакции каталитического аммоксидирования в паровой фазе, чтобы получить соответствующий ненасыщенный нитрил.

Преимущества изобретения

В соответствии с данным изобретением, может быть предложен комплексный оксидный катализатор, имеющий оптимизированное соотношение металлических компонентов для металлов, которые образуют комплексный оксидный катализатор. Комплексный оксидный катализатор в соответствии с данным изобретением проявляет высокие каталитические свойства вследствие оптимизации соотношения металлических компонентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

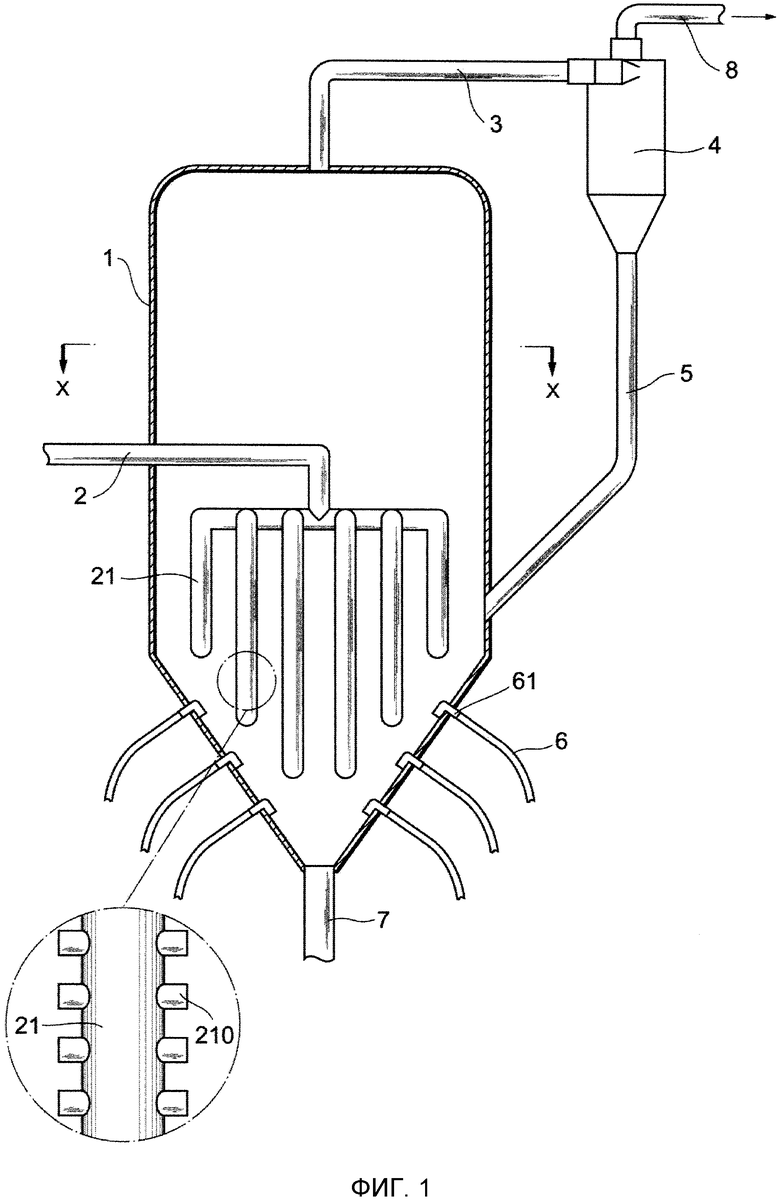

Фиг. 1 представляет собой чертеж, схематически показывающий один из примеров устройства для удаления выступов в соответствии с представляемым вариантом осуществления;

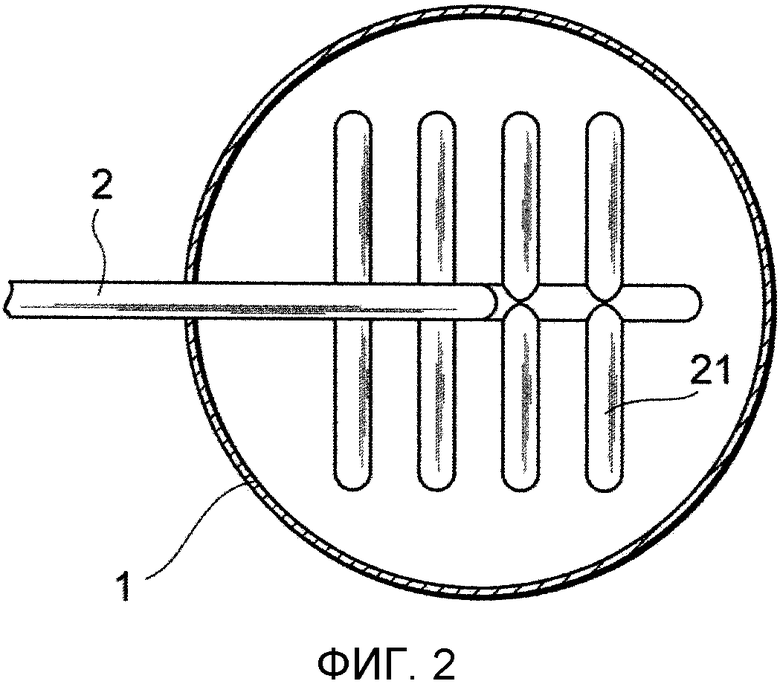

Фиг. 2 представляет собой чертеж, показывающий поперечное сечение X-X устройства для удаления выступов на Фиг. 1;

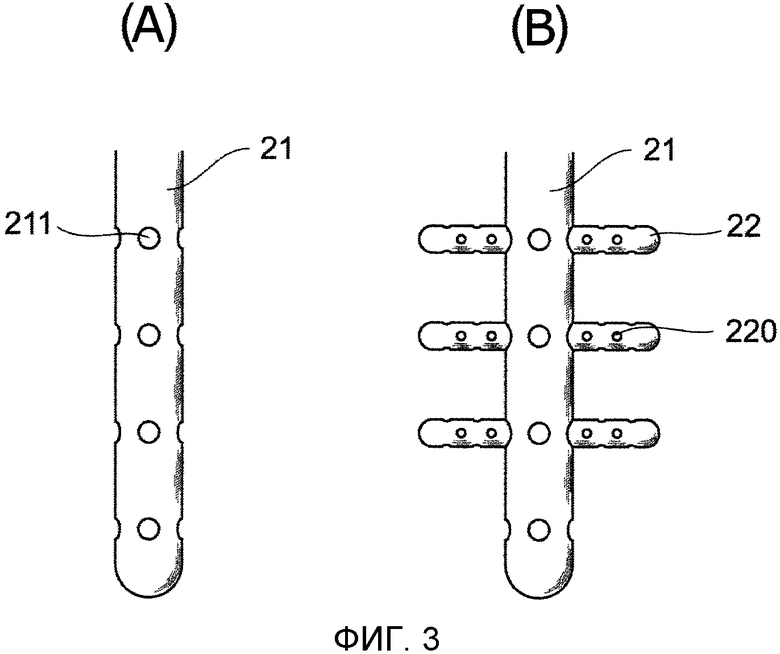

Фиг. 3 представляет собой чертеж, показывающий один из примеров ответвлений от трубы в устройстве для удаления выступов в соответствии с представляемым вариантом осуществления;

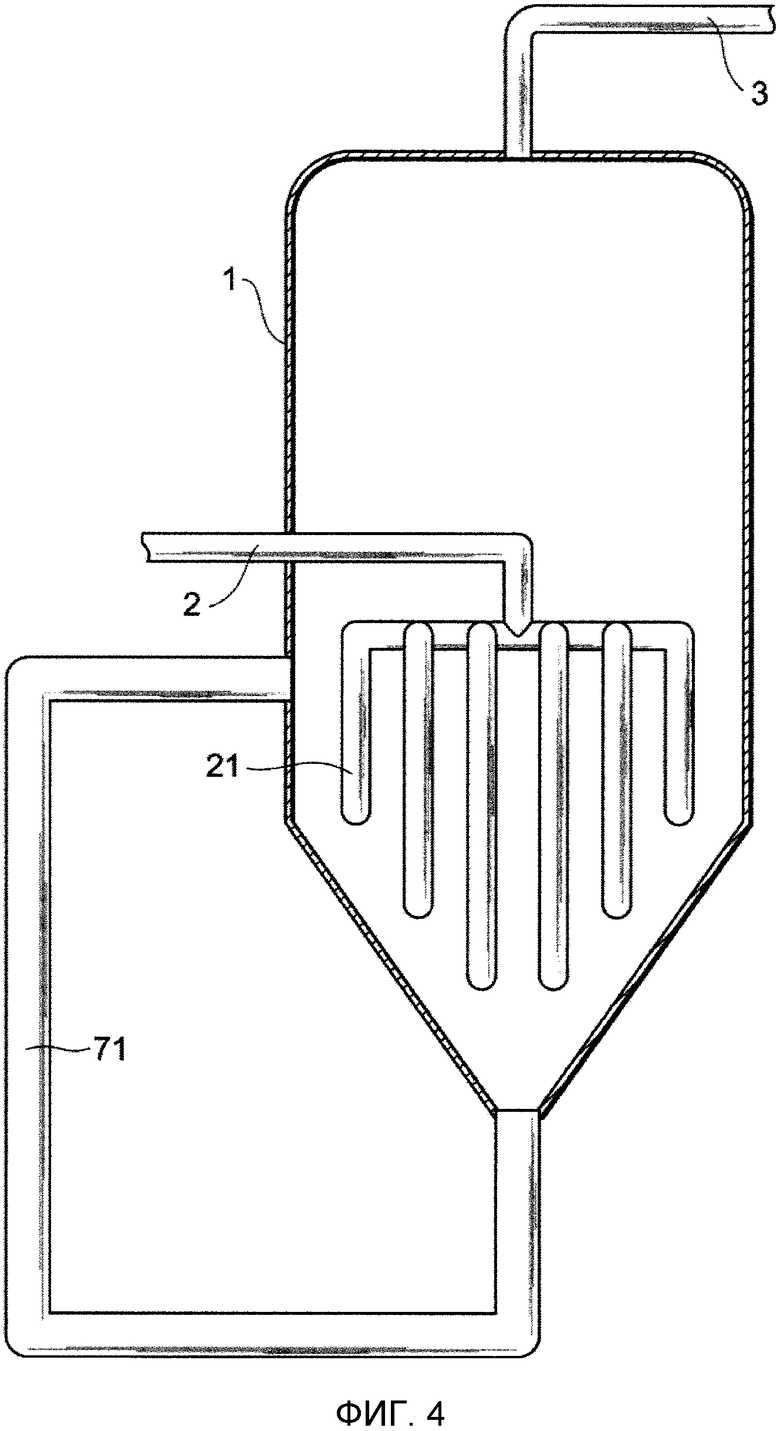

Фиг. 4 представляет собой чертеж, схематически показывающий один из примеров устройства для удаления выступов в соответствии с представляемым вариантом осуществления;

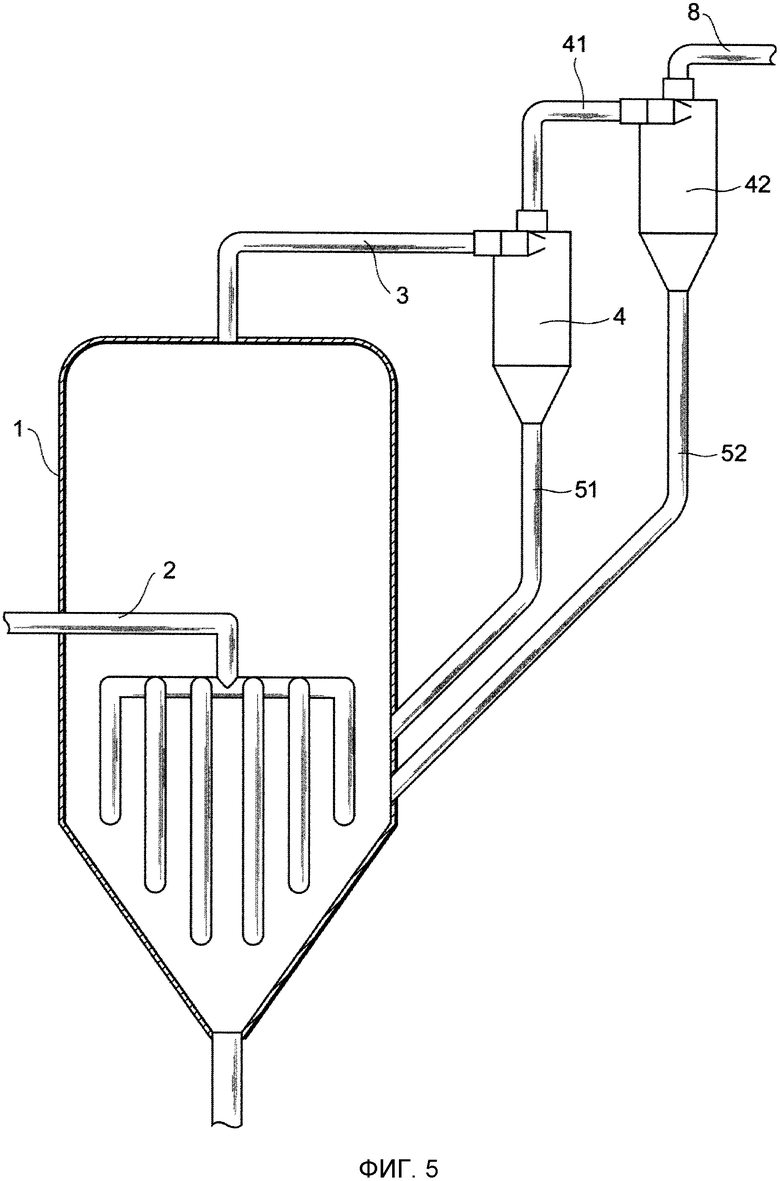

Фиг. 5 представляет собой чертеж, схематически показывающий один из примеров устройства для удаления выступов в соответствии с представляемым вариантом осуществления;

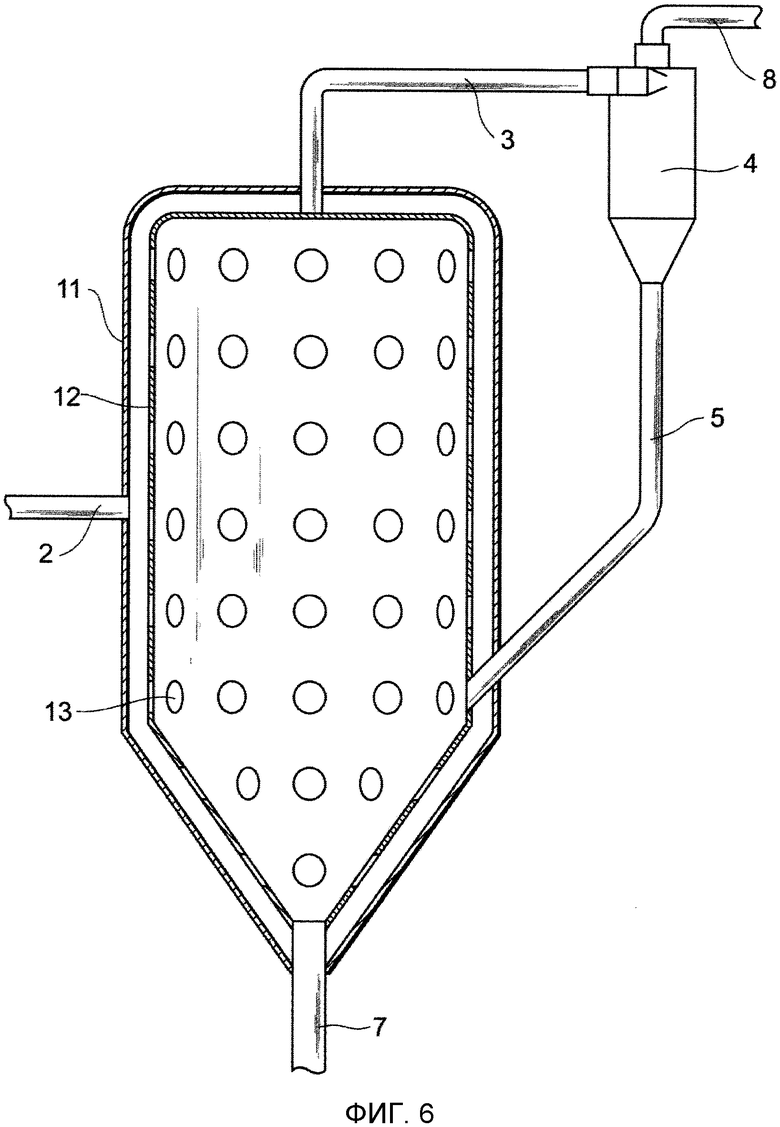

Фиг. 6 представляет собой чертеж, схематически показывающий один из примеров устройства для удаления выступов в соответствии с представляемым вариантом осуществления; и

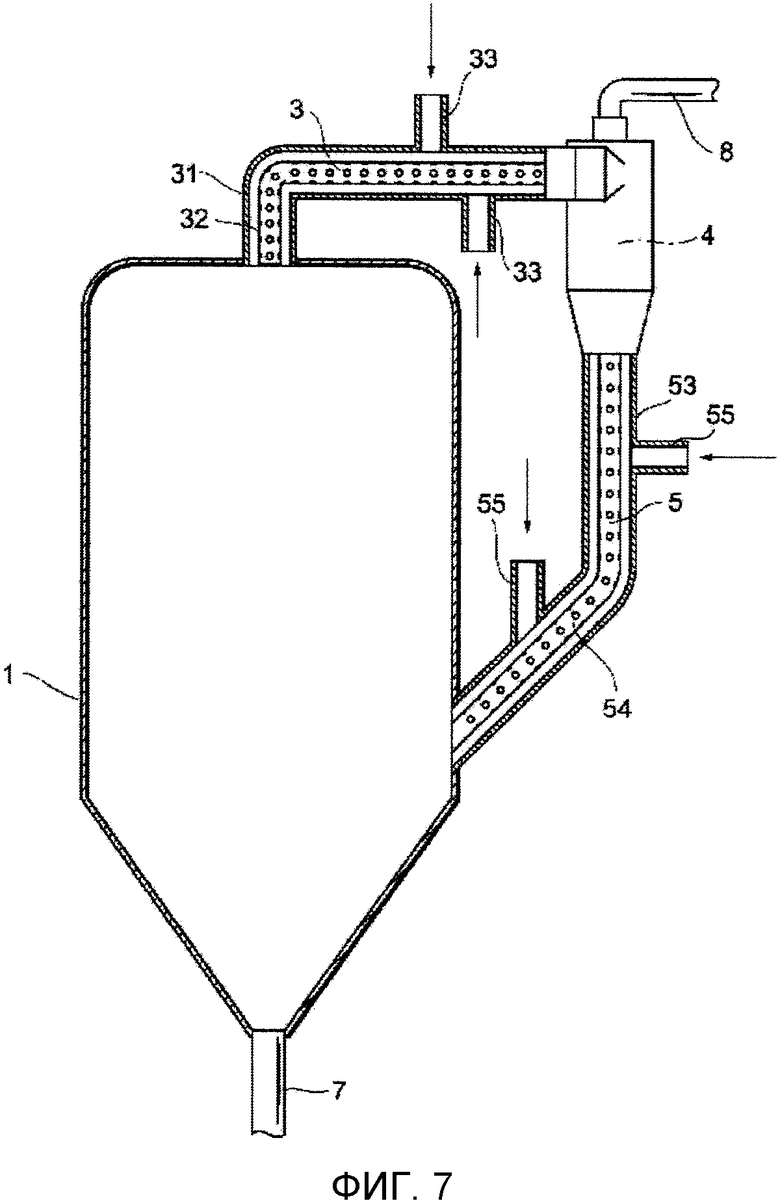

Фиг. 7 представляет собой чертеж, схематически показывающий один из примеров устройства для удаления выступов в соответствии с представляемым вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее в данном документе будет подробно описан вариант осуществления данного изобретения (далее в данном документе называемый как «представляемый вариант осуществления»). Следует заметить, что данное изобретение не ограничивается приведенным ниже вариантом осуществления, и множество изменений может быть сделано в пределах объема данного изобретения.

На чертежах одни и те же цифровые обозначения будут относиться к одним и тем же элементам, и повторение описания будет опущено. Кроме того, вертикальные и горизонтальные относительные положения основаны на относительных положениях, показанных на чертежах, если не указано иное. Соотношения размеров в устройствах и элементах не ограничиваются соотношениями, показанными на чертежах.

Комплексный оксидный катализатор в соответствии с представляемым вариантом осуществления является комплексным оксидным катализатором, применяемым для реакции каталитического окисления в паровой фазе или реакция каталитического аммоксидирования в паровой фазе пропана или изобутана, причем данный катализатор включает комплексный оксид, представленный приведенной ниже формулой (1):

Mo1VaSbbNbcWdZeOn... (1)

(в которой компонент Z представляет собой один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba; каждый индекс из a, b, c, d, e и n представляет собой атомную долю элемента в расчете на один атом Mo; 0,1≤a≤0,4, 0,1≤b≤0,4, и 0,01≤c≤0,3, 0≤d≤0,2, и 0≤e≤0,1; атомное отношение a/b составляет 0,85≤a/b<1,0, и атомное отношение a/c составляет 1,4<a/c<2,3).

Комплексный оксидный катализатор в соответствии с представляемым вариантом осуществления проявляет высокие каталитические свойства вследствие оптимизации соотношения металлических компонентов. Способ получения комплексного оксидного катализатора в соответствии с представляемым вариантом осуществления не ограничивается особым образом. Предпочтительно, комплексный оксидный катализатор в соответствии с представляемым вариантом осуществления получают способом, включающим следующие стадии с (I) по (V):

(I) стадию приготовления раствора, содержащего исходный материал, содержащий Mo, V, Sb, Nb, W и Z, в котором атомное отношение a V к одному атому Mo составляет 0,1≤a≤0,5, атомное отношение b Sb к одному атому Mo составляет 0,1≤b≤0,5, атомное отношение c Nb к одному атому Mo составляет 0,01≤c≤0,5, и атомное отношение d W к одному атому Mo составляет 0≤d≤0,4, и атомное отношение e Z к одному атому Mo составляет 0≤e≤0,2;

(II) стадию сушки раствора с составом исходного материала, чтобы получить сухой порошок;

(III) стадию предварительного обжига сухого порошка, чтобы получить предварительно обожженный продукт;

(IV) стадию основного обжига предварительно обожженного продукта, чтобы получить обожженный продукт, имеющий выступ на поверхности частиц; и

(V) стадию удаления выступа, имеющегося на поверхности частиц обожженного продукта, посредством воздушного потока, на которой степень восстановления предварительно обожженного продукта составляет от 8 до 12%, и удельная поверхность обожженного продукта составляет от 7 до 20 м2/г.

(Стадия (I) составления смеси исходных материалов)

Стадия (I) представляет собой стадию приготовления раствора с составом исходного материала, содержащего Mo, V, Sb, Nb, W и Z, в котором атомное отношение a V к одному атому Mo составляет 0,1≤a≤0,5, атомное отношение b Sb к одному атому Mo составляет 0,1≤b≤0,5, атомное отношение c Nb составляет 0,01≤c≤0,5, и атомное отношение d W к одному атому Mo составляет 0≤d≤0,4, и атомное отношение e Z к одному атому Mo составляет 0≤e≤0,2. В данном документе, «составление» и «приготовление» являются синонимами.

На стадии составления смеси исходных материалов элементы, которые образуют комплексный оксидный катализатор, растворяют или диспергируют в растворителе и/или дисперсионной среде в заданном соотношении, чтобы получить раствор с составом исходного материала. В качестве растворителя для раствора с составом исходного материала предпочтительной является водная среда. Обычно может быть использована вода. Раствор с составом исходного материала содержит Mo, V, Sb, Nb, W и Z (Z представляет собой один или несколько элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba). В качестве исходного материала для раствора с составом исходного материала может быть использована соль или соединение, включающие элементы, которые образуют комплексный оксидный катализатор.

На стадии составления смеси исходных материалов раствор с составом исходного материала приготавливают таким образом, что атомное отношение a V к одному атому Mo составляет 0,1≤a≤0,5, атомное отношение b Sb к одному атому Mo составляет 0,1≤b≤0,5, атомное отношение c Nb к одному атому Mo составляет 0,01≤c≤0,5, атомное отношение d W к одному атому Mo составляет 0≤d≤0,4, и атомное отношение e Z к одному атому Mo составляет 0≤e≤0,2. Соотношение компонентов устанавливают при величинах, отличающихся от величин соотношения компонентов в комплексном оксидном катализаторе, получаемом в качестве конечного продукта. Это обусловлено тем, что выступ в катализаторе, описанный далее, имеет состав, отличающийся от состава основной части катализатора, и если выступ удаляют от основной части катализатора, то соотношение компонентов катализатора в целом отклоняется от соотношения компонентов на стадии составления смеси исходных материалов. В данном документе, «выступ» означает объекты, выступающие и/или налипшие на поверхности обожженного продукта, полученного посредством основного обжига, описанного далее, и относится к объектам, выступающим от поверхности обожженного продукта или прилипшим к ней. При этом, многие выступы представляют собой выступающие кристаллы оксидов и других примесей. Особенно в случае обожженного продукта, включающего несколько металлов, оксиды, имеющие состав, отличающийся от состава кристаллов, которые составляют основную часть обожженного продукта, могут быть образованы в такой форме, что данные оксиды выступают из основной части обожженного продукта. В этом случае, выступ часто образуется в виде нескольких выступов (например, высотой от 0,1 мкм до 20 мкм) на поверхности сферического обожженного продукта (например, диаметром от 30 до 150 мкм). Состав выступа и стадия удаления выступа будут описаны подробно далее.

В качестве исходного материала для Mo, могут быть использованы гептамолибдат аммония [(NH4)6Mo7O24·4H2O], триоксид молибдена [MoO3], фосформолибденовая кислота [H3PMo12O40], кремниймолибденовая кислота [H4SiMo12O40], пентахлорид молибдена [MoCl5], и т.п. Особенно предпочтительным является гептамолибдат аммония [(NH4)6Mo7O24·4H2O].

В качестве исходного материала для V, могут быть использованы метаванадат аммония [NH4VO3], пятиокись ванадия [V2O5], хлориды ванадия [VCl4, VCl3] и т.п. Особенно предпочтительным является метаванадат аммония [NH4VO3].

В качестве исходного материала для Sb, могут быть использованы оксиды сурьмы [Sb2O3, Sb2O5], сурьмянистая кислота [HSbO2], сурьмяная кислота [HSbO3], антимонат аммония [(NH4)SbO3], хлорид сурьмы [Sb2Cl3], соли органических кислот, такие как тартрат сурьмы, металлическая сурьма и т.п. Особенно предпочтительным является оксид сурьмы (III) [Sb2O3].

В качестве исходных материалов для Nb могут быть использованы ниобиевая кислота, неорганический ниобат и органический ниобат. Особенно предпочтительной является ниобиевая кислота. Ниобиевая кислота представляет собой соединение формулы Nb2O5·nH2O, и ее также называют гидроксидом ниобия или гидратом оксида ниобия. Кроме того, в качестве исходных материалов для Nb также предпочтительно используют раствор исходного материала для Nb, в котором молярное соотношение дикарбоновая кислота/ниобий составляет от 1 до 4, и в качестве дикарбоновой кислоты предпочтительной является щавелевая кислота.

В качестве исходного материала для W могут быть использованы соли вольфрама, такие как аммониевые соли, соли азотной кислоты, соли карбоновой кислоты, аммониевые соли карбоновой кислоты, соли пероксокарбоновой кислоты, аммониевые соли пероксокарбоновой кислоты, галогенированные аммониевые соли, галогениды, ацетилацетонат, алкоксид, трифенильные соединения, полиоксометалат и аммониевые соли полиоксометалата вольфрама; триоксид вольфрама, диоксид вольфрама, вольфрамовая кислота, водный раствор метавольфрамата аммония, паравольфрамат аммония, вольфрамокремниевая кислота, кремневольфрамомолибденовая кислота, вольфрамокремниевая кислота и т.п. Среди них, предпочтительным является водный раствор метавольфрамата аммония.

Исходные материалы для Z (одного или нескольких элементов, выбранных из La, Ce, Pr, Yb, Y, Sc, Sr и Ba) не ограничиваются особым образом, при условии, что исходные материалы содержат эти элементы. Могут быть использованы соединение, содержащее эти элементы, и раствор, в котором металл этих элементов растворен в подходящем реагенте. В качестве соединения, содержащего эти элементы, обычно могут быть использованы аммониевая соль, нитрат, карбоксилат, аммониевая соль карбоновой кислоты, пероксокарбоксилат, аммониевая соль пероксокарбоновой кислоты, галогенированная аммониевая соль, галогенид, ацетилацетат и алкоксид. Предпочтительно, может быть использован водный исходный материал, такой как нитрат и карбоксилат.

При составлении исходного материала процедура растворения исходных материалов для элементов, составляющих катализатор, процедура смешивания исходного материала или процедура диспергирования исходного материала не ограничивается особым образом. Исходные материалы могут быть растворены, смешаны или диспергированы в той же самой водной среде. В качестве альтернативы, исходные материалы могут по отдельности быть растворены, смешаны или диспергированы в водной среде, и водные среды могут быть смешаны. При необходимости, может быть выполнено нагревание и/или перемешивание.

В комплексном оксидном катализаторе, одним из важных моментов является то, что компонент Z равномерно распределен в частицах катализатора. Предпочтительно, катализатор находится в таком состоянии. В данном документе, «равномерность» означает, что распределение компонента Z в частицах катализатора не является неравномерным. Предпочтительно, «равномерность» означает, что не менее чем 80% частиц оксида, содержащих компонент Z (массовая доля), находятся в частицах катализатора в виде тонких частиц, имеющих размер не более чем 1 мкм. В случае, когда комплексный оксидный катализатор содержит кремнезем, подходящим определением «равномерности» является то, что, когда поперечное сечение частицы катализатора подвергается компонентному анализу, величина рассеяния (величина, полученная делением стандартного отклонения на среднюю величину) отношения интенсивности сигнала компонента Z к Si, находится в интервале от 0 до 0,5. В данном документе величина рассеяния обозначается как «Dx».

Обычный метод компонентного анализа может быть использован для анализа состава. Например, могут быть использованы сканирующая электронная микроскопия с энергодисперсионным рентгеновским анализом (SEM-EDX), рентгеновская фотоэлектронная спектроскопия (XPS), масс-спектроскопия вторичных ионов (SIMS), электронно-зондовый микроанализ (EPMA) и т.п. Предпочтительно, может быть использован электронно-зондовый микроанализ (EPMA). Здесь, электронно-зондовым микроанализом (EPMA) называют рентгеноспектральный электронно-зондовый микроанализ (термин «рентгеноспектральный» может быть опущен при ссылке на прибор). Прибор для анализа представляет собой прибор, в котором характеристическое рентгеновское излучение, полученное облучением вещества пучком ускоренных электронов, наблюдается, чтобы выполнить компонентный анализ небольшой области (пятна), облучаемой электронным пучком. Посредством электронно-зондового микроанализа (EPMA) обычно, в отношении поперечного сечения твердой частицы, такой как частицы катализатора и частицы носителя, получают информацию о конкретном элементе, такую как распределение концентрации и изменение в составе.

Величина рассеяния (Dx) отношения интенсивности пика компонента Z к Si при электронно-зондовом микроанализе (EPMA) представляет собой величину, полученную измерением поперечного сечения частицы, подлежащей измерению, и выполнением расчета в соответствии с обычным методом для плоскостного анализа поперечного сечения частицы посредством электронно-зондового микроанализа (EPMA), который выполняется в области катализатора следующим образом. А именно, вначале, распределение интенсивности рентгеновского пика Si (число счетов импульсов ISi) в любой позиции (x, y) в поперечном сечении частицы катализатора измеряют таким образом, что покрывают все поперечное сечение частицы катализатора. Затем аналогичным образом измеряют распределение интенсивности рентгеновского пика (число счетов импульсов IX) компонента Z таким образом, что покрывают все поперечное сечение частицы катализатора. На основании полученных наборов данных (x, y, ISi, IX) для Si и компонента Z определяют отношение интенсивности IR пика компонента Z к Si (IR=IX/ISi) в одной и той же позиции (x, y), и определяют среднее арифметическое (IR)av и стандартное отклонение S для IR. Величину, полученную делением стандартного отклонения S на среднее арифметическое (IR)av, принимают в качестве величины рассеяния (Dx). При этом среднее арифметическое и стандартное отклонение могут быть определены обычным способом. В данном документе «комплексный оксидный катализатор (просто называемый «катализатором» в некоторых случаях)» означает продукт, полученный посредством удаления выступа, образованного на поверхности частиц обожженного продукта после основного обжига. Измерение величины рассеяния выполняется посредством наблюдения поперечного сечения и на него не влияет состояние поверхности катализатора. Соответственно, величина рассеяния означает ту же самую величину, даже если данную величина измеряют после основного обжига и перед стадией удаления выступа.

Предпочтительно, для того, чтобы избежать неопределенности в данных вследствие краевого эффекта поперечного сечения частицы при измерении, область, которая составляет 10% площади поперечного сечения в поперечном сечении частицы катализатора и соответствует внешней периферии частиц, исключают, а область, составляющую 90% от центра в поперечном сечении частица катализатора, используют в качестве эффективной области, и рассчитывают данные для данной эффективной области. Естественно, вначале плоскостной анализ посредством электронно-зондового микроанализа (EPMA) может быть выполнен лишь для внутренней части поперечного сечения частицы катализатора, из которой исключено 10% области, соответствующей внешней периферии частицы, и величина рассеяния Dx может быть определена из этих данных.

Теперь будет описан подходящий способ плоскостного анализа поперечного сечения частиц катализатора.

Вначале, частицы, подлежащие измерению, заделывают в подходящую матричную смолу. Матричную смолу шлифуют и полностью соскабливают до тех пор, пока не будут открыты поперечные сечения заделанных частиц катализатора. Затем выполняют измерение электронно-зондовым микроанализом (EPMA) на частицах катализатора с открытыми поперечными сечениями следующим образом.

(1) Образец позиционируют таким образом, что поперечное сечение частицы катализатора находится в пределах поля наблюдения при измерении электронно-зондовым микроанализом (EPMA).

(2) Поперечное сечение частицы катализатора облучают электронным пучком, подсчитывают интенсивность характеристического рентгеновского излучения Si или компонента Z, поступающего от участка, облученного электронным пучком, и сканируют анализируемую область электронным пучком, чтобы выполнить плоскостной анализ.

В случае, когда комплексный оксидный катализатор в соответствии с представляемым вариантом осуществления является катализатором, включающим кремнезем, и предпочтительно катализатором с носителем из кремнезема, поддерживаемым на кремнеземе, раствор с составом исходного материала предпочтительно приготавливают таким образом, чтобы он содержал исходный материал для кремнезема. В качестве исходного материала для кремнезема может быть использован золь кремниевой кислоты. Порошковый кремнезем может быть использован в качестве части исходного материала для кремнезема или всего исходного материала для кремнезема.

Содержание кремнезема, содержащегося в катализаторе, предпочтительно содержание кремнезем в качестве носителя, составляет предпочтительно не менее чем 20 масс.%, с точки зрения повышения прочности катализатора, и предпочтительно не более чем 70 масс.%, с точки зрения предоставления достаточной активности, в расчете на SiO2 по отношению к общей массе катализатора, включающего комплексный оксид и кремнезем. Содержание более предпочтительно составляет от 40 до 65 масс.% по отношению к общей массе катализатора.

Предпочтительно, золь кремниевой кислоты содержит от 10 до 270 млн-1 по массе и более предпочтительно от 10 до 270 млн-1 по массе ионов азотной кислоты в расчете на массу SiO2 в золе кремниевой кислоты. Хотя причина является неясной, может быть предположен следующий фактор. Фактор не ограничивается этим. А именно, концентрация ионов азотной кислоты в золе кремниевой кислоты, который является исходным материалом кремнезема в качестве носителя, может быть надлежащим образом отрегулирована в конкретном интервале, чтобы должным образом регулировать агрегирование золя кремниевой кислоты. Посредством применения такого золя кремниевой кислоты исходного материала носителя, предоставляется возможность высокого выхода целевого продукта, и получают катализатор, поддерживаемый кремнеземом, обладающий высокой физической прочностью.

При этом концентрация ионов азотной кислоты в расчете на кремнезем в золе кремниевой кислоты может быть определена с помощью ионной хроматографии. Прибор для измерения и условия измерения представлены ниже. В качестве прибора для измерения может быть использован прибор (торговое наименование «IC-2001») производства Tosoh Corporation. В качестве колонки используют TSKgel superIC-AZ (торговое наименование). В качестве защитной колонки используют TSKguardcolumn superIC-AZ (торговое наименование). Кроме того, в качестве жидкости для промывки клапана подавителя используют TSKsupress A (торговое наименование). В качестве элюента смешивают и используют 1,9 ммоль/л водный раствор NaHCO3 и 3,2 ммоль/л водный раствор Na2CO3. Расход при этом составляет 0,8 мл/мин.

Для того, чтобы описать способ регулирования концентрация ионов азотной кислоты в золе кремниевой кислоты, вначале будет описан промышленный способ получения золя кремниевой кислоты. Примеры промышленного способа получения золя кремниевой кислоты включают (1) диализ после нейтрализации жидкого стекла, (2) электродиализ, (3) растворение металлического кремния в водном растворе аммиака или амина, (4) пептизация силикагеля и (5) удаление Na из жидкого стекла с помощью ионообменной смолы. Среди них, наиболее обычным способом получения золя кремниевой кислоты является (5) способ с применением ионообменной смолы (способ с ионообменной смолой). Для того, чтобы улучшить стабильность при высокой концентрации, LiOH, NaOH или KOH в качестве стабилизатора добавляют к золю кремниевой кислоты, полученной способом с ионообменной смолой. По этой причине, обычно, стабильная область pH для золя кремниевой кислоты составляет, соответственно, от 8 до 10. Для того чтобы поддерживать стабильное состояние дисперсии золя кремниевой кислоты, частицы кремнезема в золе необходимо отталкивать одну от другой с помощью электрического заряда. По этой причине, добавляют стабилизатор, как описано выше, ионы OH- адсорбируются на поверхности частиц кремнезема, и посредством отрицательного заряда проявляется стабилизирующий эффект. Тем самым, предотвращается желатинирование. Однако известно, что, если добавляют чрезмерное количество щелочных катионов (ионов щелочных металлов в стабилизаторе), то ионы щелочных металлов адсорбируются и уменьшают отрицательный заряд, что приводит к нестабильному состоянию золя кремниевой кислоты. В последнее время, многие золи кремниевой кислоты, которые имеют свойства, присущие этим золям кремниевой кислоты, и могут быть использованы в различных видах применения, коммерчески доступны. Примеры коммерчески доступного золя кремниевой кислоты включают ряд SNOWTEX производства компании Nissan Chemical Industries, Ltd., особенно, SNOWTEX 30, имеющий концентрацию золя кремниевой кислоты 30%, SNOWTEX C, используемый в видах применения, в которых может происходить желатинирование, SNOWTEX N, используемый для предотвращения сохранения щелочных катионов, с применением летучего слабого основания в качестве стабилизатора, и SNOWTEX O, подходящий для видов применения, в которых обязательным является использование кислотного состояния (ссылка: Shokubai Kougakukouza 10, Gensobetu Shokubai Binran, опубликовано 25 февраля 1967 г. (Сева 42)).

В отношении поверхностей частиц кремнезема золя кремниевой кислоты, полученного способом, указанным выше, золь кремниевой кислоты классифицируют на кислотный тип и щелочной тип. В обоих типах, однако, ионы азотной кислоты практически не могут находиться в золе кремниевой кислоты. Например, в основном ионы водорода используются в качестве стабилизатора в кислотном типе. С другой стороны, ионы натрия или ионы аммония используются в качестве стабилизатора в щелочном типе. В качестве противоаниона в кислотном типе используют SO4 2-, Cl- и т.п. В качестве противоаниона в щелочном типе обычно используют OH-.

В обоих случаях золя кремниевой кислоты, кислотного типа и щелочного типа, чтобы получить золь кремниевой кислоты, в котором массовая доля ионов азотной кислоты составляет от 10 до 270 млн-1 по массе в расчете на массу кремнезема, при применении обычного способа получения золя кремниевой кислоты, такого как нейтрализация водного раствора жидкого стекла серной кислотой или хлористоводородной кислотой, предпочтительно добавляют азотную кислоту или соль азотной кислоты, такую как нитрат аммония, чтобы регулировать количество ионов азотной кислоты по отношению к кремнезему при 10-270 млн-1 по массе. В качестве альтернативы, после нейтрализации серной кислотой или хлористоводородной кислотой анионы в водном растворе жидкого стекла могут быть заменены ионами азотной кислоты посредством ионного обмена. Ионы азотной кислоты могут быть добавлены к имеющемуся золю кремниевой кислоты пипеткой или т.п., чтобы отрегулировать количество ионов азотной кислоты. Источником азотной кислоты может быть азотная кислота и соли, такие как нитрат аммония. Первичные частицы золя кремниевой кислоты являются обычно сферическими. Может быть использован золь кремниевой кислоты с несферическими частицами или золь, имеющий сферические частицы, соединенные одна с другой.

В качестве исходного материала для кремнезема в качестве носителя может быть использован лишь золь кремниевой кислоты. В качестве альтернативы, часть исходного материала может быть заменена порошковым кремнеземом. Если порошковый кремнезем используют в качестве исходного материала для кремнезема в качестве носителя, то ожидается эффект улучшения активности катализатора и/или выхода целевого продукта. С другой стороны, если используют лишь порошковый кремнезем без применения золя кремниевой кислоты, чтобы приготовить катализатор, износоустойчивость катализатора заметно уменьшается. В данном документе, термин «порошковый кремнезем» обозначает тонкие частицы твердого SiO2. Если размер первичных частиц порошкового кремнезема чрезмерно большой, то полученный катализатор, вероятно, будет хрупким. Соответственно, предпочтительным является наноразмерный порошковый кремнезем. Порошковый кремнезем предпочтительно получают высокотемпературным способом. Конкретные примеры предпочтительного порошкового кремнезема включают Aerosil 200 (торговое наименование) производства компании Nippon Aerosil Co., Ltd.

С точки зрения простоты добавления и смешивания с раствором с составом исходного материала порошковый кремнезем предпочтительно диспергируют предварительно в воде. Метод диспергирования порошкового кремнезема в воде не ограничивается особым образом, и порошковый кремнезем может быть диспергирован с применением обычного гомогенизатора, смесителя-гомогенизатора или ультразвукового вибратора в отдельности или в комбинации одного с другими. Первичная форма порошкового кремнезема при этом может быть сферической или несферической.

В случае, когда золь кремниевой кислоты и порошковый кремнезем используют в качестве исходного материала для кремнезема в качестве носителя, количество порошкового кремнезема составляет предпочтительно от 20 до 70 масс.% от общего количества золя кремниевой кислоты и порошкового кремнезема. Если количество порошкового кремнезема больше чем 70 масс.%, то износоустойчивость катализатора, вероятно, будет уменьшена. Если количество меньше чем 20 масс.%, то активность катализатора и/или выход целевого продукта, вероятно, будут уменьшены. Порошковый кремнезем может не содержать ионы азотной кислоты. Даже если концентрацию ионов азотной кислоты в золе кремниевой кислоты (массовую долю ионов азотной кислоты по отношению к массе кремнезема) регулируют до 10-270 млн-1 по массе в расчете на SiO2 для того, чтобы увеличить выход и/или физическую прочность целевого продукта, не требуется регулирование ионов азотной кислоты, содержащихся в порошковом кремнеземе.

Далее в данном документе стадия составления смеси исходных материалов будет описана в примере, в котором растворителем и/или дисперсионной средой является вода, и приготавливают раствор с составом исходного материала для катализатора, поддерживаемого кремнеземом, включающим соединение Mo, соединение V, соединение Sb, соединение Nb, соединение W и соединение Z. Стадия составления смеси исходных материалов не ограничивается этим.

Вначале приготавливают водный смешанный раствор, содержащий Mo, V, Sb и компонент Z. Более конкретно, соединение Mo, соединение V, соединение Sb и соединение компонента Z добавляют к воде, и нагревают раствор, чтобы приготовить водный смешанный раствор (A). Температуру нагревания и время нагревания во время приготовления водного смешанного раствора (A) предпочтительно регулируют таким образом, что соединения исходных материалов растворяются в достаточной степени. Температура нагревания составляет предпочтительно от 70°C до 100°C, и время нагревания составляет предпочтительно от 30 минут до 5 часов. Число оборотов вращения при перемешивании во время нагревания может быть аналогичным образом отрегулировано до числа оборотов вращения, при котором исходный материал легко растворяется. В случае, когда исходный материал является солью металла, предпочтительно поддерживают состояние перемешивания с целью достаточного растворения соли металла. В это время внутри резервуара может быть воздушная атмосфера. С точки зрения регулирования степени окисления получаемого комплексного оксидного катализатора, может быть использована атмосфера азота. Состояние, когда нагревание водного смешанного раствора (A) завершено, называют водным смешанным раствором (A'). Водный смешанный раствор (A') предпочтительно поддерживают при температуре не менее чем 20°C и не более чем 80°C и более предпочтительно не менее чем 40°C и не более чем 80°C. При температуре водного смешанного раствора (A') меньше чем 20°C, металлический компонент, растворенный в водном смешанном растворе (A'), может выпасть в осадок.

Затем золь кремниевой кислоты добавляют к водному смешанному раствору (A) или водному смешанному раствору (A') после того, как нагревание завершено. Золь кремниевой кислоты функционирует в качестве носителя. Температура, при которой добавляют золь кремниевой кислоты, составляет предпочтительно не более чем 80°C. В случае, когда золь кремниевой кислоты добавляют при температуре более чем 80°C, стабильность золя кремниевой кислоты может быть уменьшена до возможности желатинирования раствора с составом исходного материала. Время, при котором добавляют золь кремниевой кислоты, может быть временем начала выдерживания, описанного выше, временем в течение выдерживания или временем непосредственно перед сушкой раствора с составом исходного материала. Предпочтительно, золь кремниевой кислоты добавляют к водному смешанному раствору (A'). После этого, с целью регулирования степени окисления получаемого комплексного оксида надлежащее количество раствора пероксида водорода предпочтительно добавляют к водному смешанному раствору (A') при необходимости. Раствор пероксида водорода может быть добавлен в любое время; раствор пероксида водорода может быть добавлен к самому водному смешанному раствору (A') или добавлен в то время, когда водный смешанный раствор (A') составляют, или же добавлен перед или после добавления золя кремниевой кислоты. При этом, с точки зрения регулирования степени окисления получаемого комплексного оксидного катализатора в надлежащем интервале, количество добавляемого раствора пероксида водорода составляет предпочтительно от 0,01 до 5, более предпочтительно от 0,5 до 3 и особенно предпочтительно от 1 до 2,5 в отношении H2O2/Sb (молярное отношение).

Температуру нагревания и время нагревания после добавления раствора пероксида водорода к водному смешанному раствору (A') предпочтительно регулируют таким образом, чтобы реакция жидкофазного окисления раствором пероксида водорода могла протекать достаточным образом. Температура нагревания составляет предпочтительно от 30°C до 70°C, и время нагревания составляет предпочтительно от 5 минут до 4 часов. Аналогичным образом, число оборотов вращения при перемешивании во время нагревания может быть отрегулировано при таком числе оборотов вращения, что легко протекает реакция жидкофазного окисления посредством раствора пероксида водорода. С точки зрения достаточного протекания реакции жидкофазного окисления посредством раствора пероксида водорода, перемешивание предпочтительно продолжают во время нагревания. Приготовленный таким образом водный смешанный раствор называют водным смешанным раствором (A").

Вслед за этим, соединение Nb и дикарбоновую кислоту нагревают и перемешивают в воде, чтобы приготовить смешанный раствор (B0). Примеры дикарбоновой кислоты включают щавелевую кислоту [(COOH)2]. Затем раствор пероксида водорода предпочтительно добавляют к смешанному раствору (B0), чтобы приготовить водный смешанный раствор (C). При этом H2O2/Nb (молярное отношение) составляет предпочтительно от 0,5 до 20 и более предпочтительно от 1 до 10, с точки зрения формирования комплекса с соединением Nb и стабилизации комплекса в растворенном состоянии, регулирования надлежащим образом состояния окисления и восстановления элементов, составляющих катализатор, и оптимизации функциональных возможностей получаемого катализатора.

Далее, в зависимости от целевого состава, водный смешанный раствор (A"), водный смешанный раствор (C), соединение W и порошковый кремнезем смешивают соответствующим образом, чтобы получить водный смешанный раствор (D). После этого, полученный водный смешанный раствор (D) выдерживают, чтобы получить раствор с составом исходного материала. Предпочтительно, порошковый кремнезем, используемый здесь, добавляют к раствору, полученному смешиванием водного смешанного раствора (A"), водного смешанного раствора (C) и соединения W, с точки зрения оптимизации функциональных возможностей получаемого катализатора. Порошковый кремнезем может быть добавлен как есть. Более предпочтительно, порошковый кремнезем добавляют в виде раствора, в котором порошковый кремнезем диспергирован, т.е. в виде суспензии, содержащей порошковый кремнезем. Концентрация порошкового кремнезема в суспензии, содержащей порошковый кремнезем, при этом составляет предпочтительно от 1 до 30 масс.% и более предпочтительно от 3 до 20 масс.%. При концентрации порошкового кремнезема меньше чем 1 масс.% вязкость суспензии является чрезмерно низкой. По этой причине, форма получаемых частиц может быть искривлена, и имеет место вероятность образования выемок в частицах катализатора. С другой стороны, при концентрации порошкового кремнезема больше чем 30 масс.%, вязкость раствора с составом исходного материала является чрезмерно высокой, и такой раствор с составом исходного материала может желатинироваться с образованием засорений внутри трубопровода. В результате может быть затруднено получение сухого порошка, и функциональные возможности катализатора могут быть понижены.

Выдерживание водного смешанного раствора (D) означает, что водный смешанный раствор (D) оставляют в неподвижном состоянии или при перемешивании в течение заданного периода времени. Время выдерживания составляет предпочтительно 90 минут или более и 50 часов или менее и более предпочтительно 90 минут или более и 6 часов или менее. При времени выдерживания меньше чем 90 минут или больше чем 50 часов трудно приготовить водный смешанный раствор (D), имеющий подходящее состояние (потенциал) окисления и восстановления, и функциональные возможности получаемого катализатора в виде комплексного оксида, вероятно, будут уменьшены. При этом, в случае, когда комплексный оксидный катализатор производят в промышленном масштабе посредством сушки с применением распылительной сушилки, обычно распылительная сушилка имеет скорость обработки, ограничивающую производительность. При этом, некоторое время занимает распылительная сушка части водного смешанного раствора (D) и полная распылительная сушка смешанного раствора в целом. Во время этой распылительной сушки водный смешанный раствор, не высушенный распылением, непрерывным образом выдерживается. Соответственно, время выдерживания включает не только время выдерживания перед сушкой на стадии (II), описанной далее, но также и время после начала сушки до завершения сушки. Температура выдерживания составляет предпочтительно 25°C или более, с точки зрения предотвращения сгущения компонента Mo и осаждения оксида металла для V и другого металла или нескольких металлов. Температура выдерживания составляет предпочтительно 65°C или менее, с точки зрения предотвращения избыточного протекания гидролиза комплекса, содержащего Nb и пероксид водорода, и образования суспензии в предпочтительной форме. С вышеуказанной точки зрения, температура выдерживания составляет предпочтительно 25°C или более и 65°C или менее и более предпочтительно 30°C или более и 60°C или менее.

Атмосфера в контейнере при выдерживании предпочтительно содержит кислород в достаточной концентрации. Недостаточная концентрация кислорода может почти не вызывать существенного изменения водного смешанного раствора (D). Более конкретно, концентрация кислорода в паровой фазе в резервуаре составляет предпочтительно 1 об.% или более, например, водный смешанный раствор (D) может быть выдержан в воздушной атмосфере. Концентрация кислорода в паровой фазе может быть измерена посредством обычных методов, например, посредством метода измерения с применением измерителя концентрации кислорода на базе диоксида циркония. Место, в котором измеряют концентрация кислорода в паровой фазе, предпочтительно находится вблизи поверхности раздела между водным смешанным раствором (D) и паровой фазой. Например, предпочтительно, концентрацию кислорода в паровой фазе измеряют три раза в одной и той же точке в течение 1 минуты, и среднюю величину результатов трех измерений используют в качестве концентрации кислорода в паровой фазе.

Разбавляющий газ для уменьшения концентрации кислорода в паровой фазе не ограничивается особым образом. Примеры разбавляющего газа включают азот, гелий, аргон, диоксид углерода и пар. В промышленном масштабе предпочтительным является азот. В качестве газа для увеличения концентрации кислорода в паровой фазе, предпочтительным является чистый кислород или воздух с высокой концентрацией кислорода.

Некоторое изменение, как считается, происходит в окислительно-восстановительном состоянии компонента, содержащегося в водном смешанном растворе (D), вследствие выдерживания. Протекание некоторого изменения предполагается на основании возникновения изменения в цвете и изменения в окислительно-восстановительном потенциале или т.п. водного смешанного раствора (D) во время выдерживания. В результате возникает разница в функциональных возможностях между композитными оксидными катализаторами, которые образуются при применении или отсутствии выдерживания в течение 90 минут или более и 50 часов в атмосфере с концентрацией кислорода от 1 до 25 об.%. В частности, чрезвычайно трудно корректным образом идентифицировать изменение в форме компонента в жидкости во время выдерживания. Тем не менее, получают катализаторы, имеющие разное время выдерживания, и оценивают их функциональные возможности, и тем самым можно сделать вывод, что время выдерживания, придающее катализатор высокие функциональные возможности, является предпочтительным, и суспензия, обладающая некоторой предпочтительной формой, образуется в таком случае.

Окислительно-восстановительный потенциал водного смешанного раствора (D) регулируют посредством потенциала (600 мВ/AgCl) водного раствора (C) исходного материала. Например, считается, что, когда водный раствор (C) исходного материала содержит пероксид оксалата Nb, пероксид оксалата Nb и другие металлические компоненты вызывают некоторую окислительно-восстановительную реакцию, обусловливая временное уменьшение потенциала. Окислительно-восстановительный потенциал водного смешанного раствора (D) составляет предпочтительно от 450 до 530 мВ/AgCl и более предпочтительно от 470 до 510 мВ/AgCl.

Концентрация кислорода во время выдерживания составляет предпочтительно 1 об.% или более, с точки зрения предотвращения чрезмерной задержки в протекании окислительно-восстановительной реакции, оказывающей некоторое влияние на окислительно-восстановительное состояние компонентов, содержащихся в водном смешанном растворе (D), и предотвращения какого-либо чрезмерного восстановления в окислительно-восстановительном состоянии раствора с составом исходного материала. С другой стороны, концентрация кислорода во время выдерживания составляет предпочтительно 25 об.% или менее с целью предотвращения некоторого избыточного окисления раствора с составом исходного материала, вызываемого избыточным протеканием окислительно-восстановительной реакции. Так или иначе, необходимо поддерживать концентрацию кислорода в подходящем интервале, поскольку кислород в паровой фазе оказывает влияние на окислительно-восстановительное состояние раствора с составом исходного материала. Интервал составляет более предпочтительно от 5 до 23 об.% и еще более предпочтительно от 10 до 22 об.%.

Во время выдерживания водного смешанного раствора (D), содержащаяся влага может испаряться, создавая сгущение. Если выдерживание выполняют в открытой системе, то содержащаяся влага испаряется естественным образом. Если выдерживание не выполняют в атмосфере с концентрацией кислорода от 1 до 25 об.%, то функциональные возможности катализатора не могут быть улучшены.

При перемешивании во время выдерживания, плотность раствора, количество раствора с составом исходного материала, число оборотов вращения перемешивающей лопасти или т.п. предпочтительно регулируют, с точки зрения предотвращения желатинирования раствора с составом исходного материала и регулирования вязкости раствора с составом исходного материала для его получения в надлежащем состоянии. Если вязкость раствора с составом исходного материала чрезмерно низкая, то форма получаемых частиц может быть искривлена, и имеет место вероятность образования выемок в частицах катализатора на стадии распылительной сушки, описанной далее. С другой стороны, если вязкость чрезмерно высокая, то раствор с составом исходного материала может желатинироваться с образованием засорений внутри трубопровода. В результате может быть затруднено получение сухого порошка, и функциональные возможности катализатора могут быть понижены. Соответственно, предпочтительно, плотность раствора, количество раствора с составом исходного материала, число оборотов вращения перемешивающей лопасти или т.п. регулируют, чтобы получить раствор с составом исходного материала, имеющий надлежащую вязкость.

При перемешивании во время выдерживания в качестве обычных лопастей для перемешивания, крыльчаток для перемешивания и т.п., может быть использована многоступенчатая лопасть, анкерная лопасть, червячная лопасть или лопасть в виде спиральной ленты и т.п. Кроме того, в качестве перемешивающей лопасти для раствора, имеющего низкую вязкость, могут быть использованы пропеллер, дисковая турбина, импеллерная турбина, импеллерная турбина с искривленными лопастями, гребневая турбина, турбина с угловыми лопастями и т.п.

Мощность на единицу объема, прикладываемая к раствору с составом исходного материала перемешивающей лопастью мешалки в устройстве для приготовления раствора с составом исходного материала, (на которую далее в данном документе делается ссылка как на «Pv») составляет предпочтительно от 0,005 до 300 кВт/м3, более предпочтительно от 0,01 до 280 кВт/м3 и еще более предпочтительно от 0,1 до 250 кВт/м3. Если раствор с составом исходного материала перемешивают посредством приложения мощности при перемешивании Pv меньше чем 0,005 кВт/м3, то раствор с составом исходного материала может желатинироваться, создавая засорения внутри трубопровода. В результате может быть затруднено получение сухого порошка, и функциональные возможности катализатора могут быть понижены. Если раствор с составом исходного материала перемешивают посредством приложения мощности при перемешивании Pv больше чем 300 кВт/м3, то имеет место вероятность образования выемок в частицах катализатора после распылительной сушки. Наличие выемок оказывает отрицательное действие на прочность катализатора. Величина Pv представлена приведенным ниже уравнением (A) и может быть установлена посредством регулирования плотности раствора, количества раствора с составом исходного материала, числа оборотов вращения перемешивающей лопасти и т.п.

Pv=Np×ρ×n3×d5/V... (A)

где Np: число мощности (-), которое является безразмерным числом, относящимся к мощности, необходимой для перемешивания (-), ρ: плотность раствора (кг/м3), n: число оборотов вращения перемешивающей лопасти (с-1), d: размер перемешивающей лопасти (м), V: количество раствора с составом исходного материала (м3).

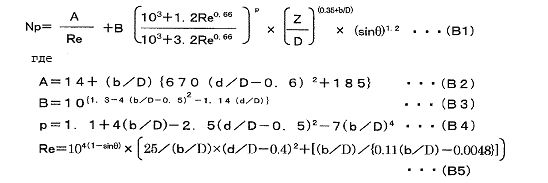

Величина Np может быть вычислена при использовании приведенного ниже уравнения (B1):

[Выражение 1]

где уравнения с (B1) по (B5) выше являются следующими:

b представляет ширину перемешивающей лопасти (м), d представляет размер перемешивающей лопасти (м), D представляет размер резервуара для перемешивания (м), Z представляет глубину раствора (м), и θ представляет угол наклона (°) перемешивающей лопасти по отношению к горизонтальной поверхности.

Вязкость получаемого раствора с составом исходного материала при комнатной температуре (25°C) составляет предпочтительно от 1 до 100 сП, более предпочтительно от 2 до 90 сП и еще более предпочтительно от 2,5 до 80 сП, с точки зрения сдерживания желатинирования раствора с составом исходного материала, засорения трубопровода и трудностей в получении сухого порошка, дополнительного сдерживания снижения функциональных возможностей катализатора и сдерживания образования выемок в частицах катализатора после распылительной сушки или искривленной формы частиц катализатора.

Вязкость раствора с составом исходного материала может быть измерена, например, методом, в котором измерение выполняют с применением коммерчески доступного вискозиметра, или методом, в котором измеряют потерю давления внутри трубопровода, через который протекает раствор с составом исходного материала. Например, в случае, когда измеряют такую вязкость раствора, при которой желатинирование постепенно прогрессирует без перемешивания, вязкость может постепенно изменяться в ходе измерения вязкости с применением коммерчески доступного вискозиметра. В таком случае, с точки зрения воспроизводимости измеренной величины, вязкость предпочтительно измеряют методом, в котором измеряют потерю давления внутри трубопровода, через который протекает раствор с составом исходного материала.

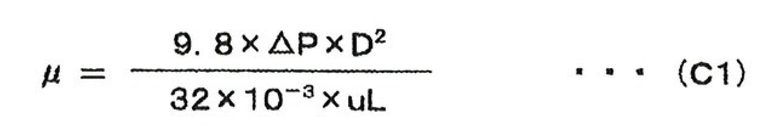

В случае, когда вязкость раствора с составом исходного материала измеряют методом, в котором измеряют потерю давления внутри трубопровода, через который протекает раствор с составом исходного материала, вязкость раствора может быть вычислена посредством приведенного ниже уравнения (C1):

[Выражение 2]

где символы являются следующими:

µ: вязкость раствора (сП), ΔP: потеря давления внутри трубопровода (ммH2O), u: средняя скорость подачи раствора (м/с), L: длина трубопровода (м), D: диаметр трубопровода (м).

В случае, когда несколько растворов исходных материалов, в которых растворены соответствующие компоненты катализатора, смешивают, чтобы получить раствор с составом исходного материала, верхний предел Pv, когда приготавливают каждый из растворов исходных материалов, не ограничивается особым образом. Нижний предел Pv не ограничивается особым образом. Предпочтительно, Pv составляет не менее чем величина Pv, при которой все или большинство твердых частиц удаляются из нижней части резервуара в устройстве для получения раствора исходного материала и втекают в устройство. При приготовлении раствора исходного материала перемешивание может быть остановлено после того, как все твердые частицы в соответствующих растворах исходных материалов по существу растворены.

Для того, чтобы регулировать pH раствора с составом исходного материала, кислота и/или щелочь могут быть добавлены к раствору с составом исходного материала, при необходимости.

В случае, когда комплексный оксидный катализатор является катализатором, поддерживаемым кремнеземом, раствор с составом исходного материала предпочтительно приготавливают таким образом, чтобы он содержал золь кремниевой кислоты, с точки зрения достаточного растворения и/или диспергирования соединения, включающего элемент, составляющий катализатор, надлежащего регулирования состояния окисления и восстановления элемента, составляющего катализатор, предоставления предпочтительной формы и/или прочности получаемым частицам катализатора и улучшения функциональных возможностей получаемого катализатора в виде комплексного оксида. Золь кремниевой кислоты может быть добавлен подходящим образом. Водная дисперсия порошка кремнезема может быть использована в качестве части золя кремниевой кислоты. Водная дисперсия порошка кремнезема может быть также добавлена подходящим образом.

Стадия составления смеси исходных материалов может быть выполнена неоднократно в зависимости от объема производства.

Стадия составления смеси исходных материалов в представляемом варианте осуществления предпочтительно включает следующие стадии (a)-(d):

(a) стадию приготовления водного смешанного раствора, содержащего Mo, V, Sb и компонент Z;

(b) стадию добавления золя кремниевой кислоты и раствора пероксида водорода к водному смешанному раствору, полученному на стадии (a);

(c) стадию смешивания водного раствора, содержащего Nb, дикарбоновую кислоту и раствор пероксида водорода, и соединения W с раствором, полученным на стадии (b); и

(d) стадию добавления суспензии, содержащей порошковый кремнезем, к раствору, полученному на стадии (c), и выдерживания раствора.

(Стадия (II) сушки)

Стадия (II) представляет собой стадию сушки раствора с составом исходного материала, чтобы получить сухой порошок.

Раствор с составом исходного материала в виде суспензии, подвергнутый обработке на стадии составления смеси исходных материалов, сушат, чтобы получить сухой порошок. Сушка может быть выполнена известным способом. Например, сушка может быть выполнена распылительной сушкой или испарением до сухого состояния. В случае, когда способ с реакцией в псевдоожиженном слое способ используют для реакции каталитического окисления в паровой фазе или реакции каталитического аммоксидирования в паровой фазе, применение распылительной сушки является предпочтительным, поскольку предпочтительно, чтобы был получен сухой порошок в виде микросфер, с точки зрения предпочтительной текучести внутри реактора. Распыление в способе сушки распылением может быть выполнено с помощью центробежного устройства, соплового устройства с двумя текучими средами или соплового устройства высокого давления. Воздух, нагретый паром, и электрический нагреватель или т.п. может быть использован в качестве источника тепла для сушки. Температура источника тепла для сушки на входе распылительной сушилки (далее в данном документе, называемая в некоторых случаях «температурой на входе сушилки») составляет предпочтительно от 150 до 300°C, с точки зрения предоставления предпочтительной формы и/или прочности получаемым частицам катализатора и улучшения функциональных возможностей получаемого катализатора в виде комплексного оксида. Температура выпускаемого воздуха на выходе сушилки (далее в данном документе называемая в некоторых случаях «температурой на выходе сушилки») составляет предпочтительно от 100 до 160°C.

Предпочтительно, скорость распыления, скорость подачи раствора с составом исходного материала и число оборотов вращения распылителя в случае распылителя центробежного типа регулируют таким образом, чтобы получаемый сухой порошок имел подходящий размер. Средний размер частиц сухого порошка составляет предпочтительно от 5 мкм до 200 мкм и более предпочтительно от 10 до 150 мкм.

Средний размер частиц сухого порошка может быть определен следующим образом: в соответствии с JIS R 1629-1997 «Способ измерения распределения размера частиц методом дифракционного рассеяния лазерного излучения для тонкого керамического исходного материала», измеряют распределение размера частиц и усредняют в расчете на объем. Более конкретно, часть сухого порошка обжигают на воздухе при 400°C в течение 1 часа, и полученные частицы измеряют с применением прибора для измерения распределения частиц по размеру с помощью дифракционного рассеяния лазерного излучения LS230 (торговое наименование), производства компании Beckman Coulter, Inc.

Средний размер частиц измеряют после того, как часть сухого порошка «обожжена на воздухе при 400°C в течение 1 часа», поскольку сухой порошок предотвращается от растворения в воде. А именно, «обжиг на воздухе при 400°C в течение 1 часа» предназначен главным образом для измерения и не имеет никакого отношения к стадии обжига, описанной далее. Можно полагать, что размер частиц по существу не изменяется перед и после обжига.

Более конкретно, средний размер частиц сухого порошка измеряют в соответствии с руководством, приложенным к прибору для измерения распределения частиц по размеру с помощью дифракционного рассеяния лазерного излучения (производства компании Beckman Coulter, Inc., торговое наименование «LS230») следующим образом. Вначале, после того как выполнено базовое измерение (скорость прохода 60), отвешивают 0,2 г частиц и размещают в трубку с навинчивающейся крышкой, имеющую надлежащий размер, и добавляют 10 см3 воды. Трубку с навинчивающейся крышкой закупоривают (плотно закрывают) и встряхивают достаточным образом, чтобы диспергировать частицы в воде. Посредством прибора прикладывают ультразвуковую волну мощностью 300 Вт, и встряхивают трубку с навинчивающейся крышкой достаточным образом снова. После этого, наряду с тем, что прикладывают ультразвуковую волну, частицы, диспергированные в воде, впрыскивают в основную часть прибора с помощью пипетки таким образом, чтобы получить надлежащую концентрацию (концентрацию 10, PIDS 60). Когда отображаемая концентрация стабилизируется, приложение ультразвуковой волны прекращают. Трубку с навинчивающейся крышкой оставляют как есть в течение 10 секунд, и начинают измерение (время измерения 90 секунд). Величину (D50) среднего размера в результате измерения определяют как средний размер частиц.

Также, предпочтительно, часть сухого порошка, полученного на стадии (II), извлекают, и измеряют спектр поглощения или отражения. Если спектр поглощения или отражения сухого порошка, полученного на стадии (II), измеряют постоянным образом, то функциональные возможности получаемого комплексного оксидного катализатора могут быть в конечном счете теоретически оценены из спектра поглощения или отражения. При этом степень окисления и восстановления комплексного оксидного катализатора изменяется, например, посредством нагревания на стадии сушки, и это влияет на функциональные возможности получаемого комплексного оксидного катализатора. Соответственно, при использовании этого в качестве примера, будет описана теоретическая оценка функциональных возможностей комплексного оксидного катализатора. Когда водный исходный материал (раствор с составом исходного материала) сушат распылением на стадии (II), чтобы получить сухой порошок, часть сухого порошка прилипает и осаждается на поверхности стенки и/или дне внутри устройства и остается внутри устройства в течение длительного времени. Тем самым, тепло может непреднамеренным образом прикладываться к сухому порошку, что изменяет степень окисления и восстановления. В случае, когда стадию обжига, описанную далее, выполняют в воздушной атмосфере, предполагается, что окисление прогрессирует на стадии обжига. Соответственно, степень окисления и восстановления сухого порошка почти не влияет на функциональные возможности полученного катализатора. С другой стороны, в случае, когда стадию обжига выполняют в атмосфере инертного газа, степень окисления и восстановления сухого порошка, скорее всего, влияет на функциональные возможности комплексного оксидного катализатора. Особенно, в случае, когда способ приготовления оптимизирован с учетом степени окисления и восстановления комплексного оксидного катализатора, естественно, скорее всего, функциональные возможности комплексного оксидного катализатора будут понижены, если степень окисления и восстановления сухого порошка находится вне подходящего интервала. Хотя детальный механизм неясен, цвет сухого порошка изменяется, когда изменяется степень его окисления и восстановления. Если взять в качестве примера катализатор на базе Mo-V, в частности, когда цвет сухого продукта становится темным, функциональные возможности комплексного оксидного катализатора, вероятно, будут ухудшены. В качестве причины этому, полагают, что, например, органический компонент или неорганический компонент, содержащийся в сухом порошке, термически разлагается вследствие непреднамеренного нагревания, восстанавливая металлический элемент в этом месте или вызывая окислительно-восстановительную реакцию между металлическими элементами. Соответственно, выполняют мониторинг спектра поглощения или отражения сухого порошка, чтобы проверить степень изменения цвета, и функциональные возможности комплексного оксидного катализатора могут быть теоретически оценены.

Метод измерения спектра поглощения или отражения не ограничивается особым образом. Например, спектр поглощения или отражения определяют из поглощательной способности сухого порошка, измеряемой с применением спектрофотометра для видимой и ультрафиолетовой области. В результате интенсивных исследований, проведенных авторами данного изобретения, было найдено, что темноокрашенный сухой порошок, имеющий низкие функциональные возможности, обладает большей поглощательной способностью при длине волны не менее чем 500 нм, чем сухой порошок, цвет которого не изменен. Соответственно, поглощательная способность при длине волны не менее чем 500 нм и предпочтительно при любой длине волны в интервале не менее чем 500 нм и не более чем 800 нм может быть выбрана и использоваться в качестве показателя для мониторинга.

Предпочтительно, спектр поглощения или отражения сухого порошка измеряют постоянным образом. При этом «измеряют постоянным образом» означает, что измерение выполняют один раз или более каждые три месяца. Измерение выполняют более предпочтительно один раз в месяц, еще более предпочтительно один раз в неделю и особенно предпочтительно один раз или более в день. Когда спектр поглощения или отражения измеряют более часто, риск производства большого количества сухого порошка, имеющего неподходящую степень окисления и восстановления, может быть уменьшен в большей степени. В зависимости от условий производства, спектр поглощения или отражения сухого порошка почти не изменяется, и частое измерение может быть ненужным. Соответственно, частота измерения может быть установлена надлежащим образом.

Кроме того, меры для того, чтобы предотвратить осаждение сухого порошка внутри распылительной сушилки, не ограничиваются. Предпочтительно, присоединяют вибратор, который вызывает вибрацию распылительной сушилки, или пневматический стряхиватель для прикладывания ударного усилия к распылительной сушилке. В качестве альтернативы, предпочтительно, распылительную сушку останавливают при надлежащей частоте, и внутреннее пространство устройства промывают водой или т.п. Спектр поглощения или спектр отражения сухого порошка предпочтительно измеряют сразу же после стадии (II), когда непреднамеренное нагревание может происходить наиболее вероятным образом.

Условия функционирования пневматического стряхивателя, предоставленного в сушилке, могут быть произвольным образом отрегулированы в соответствии с размером сушилки, толщиной стенки, степенью удаления налипших объектов и т.п. Примеры условий функционирования включают силу удара пневматического стряхивателя, частоту ударов, увеличение и уменьшение числа предоставляемых пневматических стряхивателей и изменение местоположения предоставляемого пневматического стряхивателя. Сила удара пневматического стряхивателя предпочтительно является такой силой, что поверхность стенки и/или другой части сушилки не деформируется и не повреждается даже при долговременной эксплуатации. Частота ударов составляет предпочтительно один удар или более в минуту и более предпочтительно один удар или более в 10 секунд. В отношении числа и местоположения предоставляемых пневматических стряхивателей, предпочтительно, число пневматических стряхивателей увеличивают в части, в которой находится большое количество налипших объектов после долговременной эксплуатации, или же пневматический стряхиватель, предоставленный в части, к которой объекты почти не прилипают, перемещают к части, к которой объекты прилипают в значительном количестве.

В соответствии со спектром поглощения или отражения, измеренным таким образом, представленная ниже стадия (A) для определения условий на стадиях (I) и (II) может быть выполнена при необходимости.

[Стадия (A)]

Стадия (A) представляет собой стадию теоретической оценки функциональных возможностей комплексного оксидного катализатора, получаемого в качестве конечного продукта, исходя из измеренного спектра поглощения или отражения сухого порошка, и регулирования рабочих условий на соответствующих стадиях на основании теоретически оцененных функциональных возможностей комплексного оксидного катализатора. Посредством выполнения стадии (A) может быть эффективным образом получен катализатор, обладающий более высокими функциональными возможностями.

Для того чтобы теоретически оценить функциональные возможности комплексного оксидного катализатора, получаемого в качестве конечного продукта, при использовании измеренного спектра поглощения или отражения сухого порошка, может быть использована взаимосвязь между спектром поглощения или отражения сухих порошков, полученных при разных условиях приготовления исходного материала и/или условиях сушки, и функциональными возможностями комплексного оксидного катализатора, полученного из сухого порошка. В качестве спектра поглощения или отражения сухих порошков, полученных при разных условиях приготовления исходного материала и/или условиях сушки, предпочтительно используют поглощательную способность при определенной длине волны, получаемую с применением спектрофотометра для УФ и видимой области.

Сухие порошки, полученные при разных условиях приготовления исходного материала, представляют собой сухие порошки, полученные, например, посредством изменения процедуры растворения или смешивания на стадии (I) или добавления окислителя или восстановителя, когда исходный материал для элемента, составляющего катализатор, растворяют или диспергируют в водной среде, чтобы изменить состояние раствора с составом исходного материала, такое как степень окисления и восстановления компонент катализатора, и дополнительно обработанные на стадии (II). Более конкретно, например, сухие порошки получают изменением состояния раствора с составом исходного материала таким способом, как увеличение количества дикарбоновой кислоты, регулирование концентрации твердого вещества в растворе, увеличение времени обработки или изменение температуры при обработке на стадии (I), и дополнительной обработкой на стадии (II).

Сухие порошки, полученные при разных условиях сушки, представляют собой сухие порошки, полученные изменением рабочих условий и т.п. на стадии (II), например, количества раствора с составом исходного материала, подаваемого в единицу времени, количества источника тепла для сушки, подаваемого в единицу времени, (например, количества подаваемого воздуха) и температуры источника тепла для сушки (например, температуры подаваемого воздуха), и/или узла для предотвращения осаждения сухого порошка, который присоединен к сушилке. В случае метода центробежного распыления могут быть изменены такие условия, как число оборотов вращения диска и размер диска, чтобы получить сухой порошок. В качестве альтернативы, может быть использован сухой порошок, полученный посредством намеренного изменения времени и/или температуры нагревания сухого порошка, полученного на стадии (II), чтобы изменить цвет.

Спектр поглощения или отражения сухих порошков, полученных при разных условиях приготовления исходного материала и/или условиях сушки, может быть измерен таким же методом, что указан выше. Кроме того, функциональные возможности катализатора испытывают, когда реакцию каталитического окисления в паровой фазе или каталитического аммоксидирования в паровой фазе пропана или изобутана выполняют с применением комплексных оксидных катализаторов, полученных обжигом сухих порошков при тех же самых условиях. Примеры функциональных возможностей испытываемого катализатора включают выход, активность, степень конверсии, и выход побочного продукта, и они могут быть использованы в комбинации.

Затем определяют взаимосвязь между спектром поглощения или отражения сухих порошков, полученных при разных условиях приготовления исходного материала и/или условиях сушки, и функциональными возможностями катализатора. С применением такой взаимосвязи, функциональные возможности комплексного оксидного катализатора, получаемого в качестве конечного продукта, могут быть теоретически оценены из измеренного спектра поглощения или отражения сухого порошка.

Посредством стадии (A), рабочие условия на соответствующих стадиях могут быть изменены в соответствии с теоретически оцененными величинами функциональных возможностей комплексного оксидного катализатора, получаемого в качестве конечного продукта, чтобы простым образом получить комплексный оксидный катализатор, обладающий повышенными функциональными возможностями. В промышленных масштабах, спектр поглощения или отражения сухого порошка контролируют постоянным образом, и рабочие условия изменяют в соответствии со спектром поглощения или отражения, как описано выше. Тем самым, может быть эффективным образом получен комплексный оксидный катализатор, обладающий высокими функциональными возможностями.

На стадии (A), в соответствии с контролируемым спектром поглощения или отражения, определяют рабочие условия на стадии (I) составления смеси исходных материалов и стадии (II) сушки, описанных выше. С точки зрения простоты контроля, рабочие условия на стадии (II) сушки предпочтительно определяют в соответствии со спектром поглощения или отражения.

[Стадия (A-1)]

Стадия (A-1) представляет собой стадию установления условий приготовления на стадии (I) в соответствии с измеренным спектром поглощения или отражения. На данной стадии, условия приготовления устанавливают таким образом, чтобы предоставить высокие функциональные возможности комплексного оксидного катализатора, получаемого в качестве конечного продукта, с применением взаимосвязи между спектром поглощения или отражения сухих порошков, полученных на стадии (II) из растворов с составом исходного материала, полученных при разных условиях приготовления на стадии (I), и функциональными возможностями комплексного оксидного катализатора, полученного из сухого порошка.

На данной стадии, способ «установления условий приготовления» не ограничивается особым образом. Примеры способа включают способ регулирования степени окисления и восстановления компонента катализатора посредством процедуры растворения или смешивания, когда исходный материал для элемента, составляющего катализатор, растворяют или диспергируют в водной среде; и способ добавления окислителя или восстановителя. Например, условия приготовления могут быть установлены таким способом, как увеличение или уменьшение количества дикарбоновой кислоты, регулирование концентрации твердого вещества в раствор, увеличение времени обработки или изменение температуры при обработке.

[Стадия (A-2)]

Стадия (A-2) представляет собой стадию установления условий сушки на стадии (II) в соответствии с измеренным спектром поглощения или отражения. На данной стадии, условия сушки устанавливают таким образом, чтобы предоставить высокие функциональные возможности комплексного оксидного катализатора, получаемого в качестве конечного продукта, с применением взаимосвязи между спектром поглощения или отражения сухих порошков, полученных на стадии (II) при разных условиях сушки, и функциональными возможностями комплексных оксидных катализаторов, полученных из сухих порошков.

На данной стадии, способ «установления условий сушки» не ограничивается особым образом. В случае применения распылительной сушилки, примеры способа включают способ изменения рабочих условий, таких как количество водного исходного материала (раствора с составом исходного материала), подаваемого в единицу времени, количество источника тепла для сушки, подаваемого в единицу времени, (например, количество подаваемого воздуха), и температура источника тепла для сушки (например, температура подаваемого воздуха), и/или узла для предотвращения осаждения сухого порошка, который присоединен к сушилке. С точки зрения поддержания функциональных возможностей и физической формы и прочности получаемого катализатора, способ изменения рабочих условий узла для предотвращения осаждения порошка является более предпочтительным. В случае метода центробежного распыления могут быть изменены такие условия, как число оборотов вращения диска и размер диска. В качестве альтернативы, они могут быть использованы в комбинации.

Сухой порошок приготавливают таким образом, что содержание частиц, имеющих размер не более чем 25 мкм составляет предпочтительно не более чем 20 масс.%, более предпочтительно не более чем 15 масс.%, еще более предпочтительно не более чем 10 масс.%, даже еще более предпочтительно не более чем 5 масс.% и особенно предпочтительно не более чем 2 масс.%. Если содержание частиц, имеющих размер не более чем 25 мкм, составляет больше чем 20 масс.%, функциональные возможности получаемого катализатора, вероятно, будут понижены, и выход целевого продукта в реакторе с псевдоожиженным слоем, вероятно, будет уменьшен.