Изобретение относится к технологии восстановления путем термической обработки изделий из низкоуглеродистых перлитных сталей, используемых в атомной энергетике после их длительной эксплуатации.

Известно, что в условиях длительной эксплуатации в металле конструкций оборудования атомных электростанций (далее - АЭС), выполненных из низкоуглеродистых перлитных сталей, происходит ряд структурных превращений, а также развитие микропор по границам зерен, что приводит к снижению служебных свойств металла и его последующему разрушению.

В связи с этим встает вопрос либо о необходимости замены, либо регенерации служебных свойств этих элементов, многие из которых к настоящему времени отработали расчетный срок службы.

Поэтому становится актуальной задача разработки способов восстановления структуры и свойств отработавшего металла, что позволило бы продлить сроки службы оборудования без дополнительных затрат металла.

На качество материалов оказывают влияние внутренние параметры (структура, химический состав, дефекты, остаточные напряжения) и внешние условия (температура, активность окружающей среды, давление).

Поэтому, изменяя эти параметры и условия, можно управлять качеством материалов.

Термическая (тепловая) обработка состоит в изменении структуры металлов и сплавов путем нагревания их и последующего охлаждения с той или иной скоростью; при этом достигаются существенные изменения свойств при том же химическом составе сплава.

Для изделий атомной энергетики, эксплуатируемых при температурах 350-450°C, основными факторами, приводящими к снижению механических свойств, являются тепловое и радиационное охрупчивание.

Известен способ восстановления свойств материала корпусов энергетических реакторов, включающий нагрев до температуры, превышающей температуру эксплуатации, выдержку в течение 1-10 часов и охлаждение (см. патент RU №2081187, G21D 1/78, 1997).

Недостатком известного способа является то, что нагрев осуществляют при температуре, превышающей 500-580°C. При данной температуре происходит интенсивный процесс выделения карбидов, приводящий материал к охрупчиванию.

Известен также способ восстановления физико-механических свойств металла корпуса реактора, включающий нагрев, выдержку в течение заданного времени и охлаждение воздухом (см. патент RU №2084544, G21D 1/78, 1997).

Недостатками известного способа являются нагрев до температуры 460-990°C, а также сложность осуществления, связанная с последовательным локальным нагревом отдельных участков и возникновением вследствие этого нежелательных внутренних напряжений.

В подогревателях высокого давления, коллекторах и трубопроводах влияние радиационного фактора незначительно, основное воздействие на снижение вязкопластических свойств (далее - хладостойкости) перлитных сталей дает тепловое охрупчивание из-за выделений карбидов цементитного типа.

Известен способ восстановительной термической обработки полых деталей паропроводов из перлитных сталей и их сварных стыков, включающий циклический нагрев и охлаждение ниже точки перлитного превращения (см. патент RU №2074897, G21D 9/08, G21D 1/68, 1997).

Недостатком известного способа является нагрев при температуре 1000°С с выделением карбидов, приводящий материал к охрупчиванию.

Известен способ термической обработки изделий из низкоуглеродистых перлитных сталей, включающий проведение последующего высокого отпуска с быстрым охлаждением в воде (см. Завьялов А.С.«Отпускная и тепловая хрупкость и ее влияние на надежность изделий из конструкционных сталей», Ленинград, ЛДНТП, 1971, стр. 36).

Данный способ позволяет восстанавливать хладостойкость перлитных сталей после их длительной эксплуатации.

Недостатком известного способа является получение невысоких значений хладостойкости, а также повышенное коробление и окисляемость материала.

Известен также способ восстановления хладостойкости низкоуглеродистой перлитной стали, включающий нагрев, выдержку и охлаждение (см. Минц И.И., Ходыкина Л.Е. «Влияние восстановительной термической обработки на структуру и служебные свойства металлов паропроводов», Москва, журнал «Металловедение и термическая обработка», №2, 2009, стр. 40-43).

Данный способ позволяет уменьшить размеры карбидных фаз, устранить пористость металла изделий, длительно эксплуатируемых (сотни тысяч часов) при температуре до 550°C.

Недостатком известного способа является окисляемость материала и повышенное коробление.

Наиболее близким по технической сущности к заявляемому решению является способ восстановления изделий из низкоуглеродистой перлитной стали после эксплуатации, включающий отпуск путем нагрева, выдержки и охлаждения (см. патент RU №2396361, G21D 1/78, В23Р 6/02, 2010).

Недостатком известного способа является то, что при выдержке в течение 100-150 часов может иметь место выделение хрупких карбидов.

Заявляемый способ решает задачу по восстановлению хладостойкости перлитных сталей энергетического оборудования и трубопроводов АЭС, ТЭЦ после их длительной эксплуатации при температуре от 150 до 350°C.

Технический результат заявляемого решения заключается в повышении значений хладостойкости перлитных сталей энергетического оборудования и трубопроводов АЭС в сочетании со снижением коробления и окисляемости восстановленного материала.

Для достижения указанного технического результата в способе восстановления изделий из низкоуглеродистой перлитной стали после эксплуатации, включающем оптуск путем нагрева, выдержки и охлаждения, согласно изобретению, нагрев под отпуск осуществляют до температуры 450±10°C с выдержкой от 3 до 7 часов и охлаждением на воздухе, при этом нагрев в диапазоне температур от 100 до 450°C ведут со скоростью до 50°C/час.

Исследованиями установлено, что при длительной эксплуатации изделий из перлитных сталей в диапазоне температур от 150 до 350°C, подвергшихся закалке и высокому отпуску, вследствие пресыщения ферритной фазы по углероду происходит первоначально возникновение предвыделений, а затем и выделение мелких карбидов цементитного типа, приводящих к охрупчиванию стали.

При этом за счет различия в параметрах решетки возникают напряжения 2-го рода на границе карбид-матрица. Это облегчает зарождение и распространение трещин при динамическом (ударном) нагружении.

Восстановление хладостойкости стали после длительной эксплуатации в диапазоне температур от 150 до 350°С возможно благодаря проведению восстановительного отпуска при температуре 450±10°С с выдержкой от 3 до 7 часов с последующим охлаждением на воздухе. Существенное отличие от уровня техники обусловлено сочетанием пониженной температуры восстановительного отпуска и низкой скорости нагрева изделия перед восстановительным отпуском.

Низкая скорость нагрева изделий при восстановительном отпуске от 100 до 450°С, не превышающая 50°С/час, вызвана требованием равномерности прогрева элементов конструкции с разной толщиной стенки.

При этом в диапазоне температур 450±10°С происходит коагуляция карбидов цементитного типа, что приводит к восстановлению хладостойкости стали. При температуре ниже 440°С диффузионная подвижность атомов железа затруднена, что снижает степень коагуляции карбидов цементитного типа. Повышение температуры восстановительного отпуска свыше 460°С, а также увеличение длительности отпуска свыше 7 часов приводит к выделению мелких тугоплавких карбидов, таких как карбиды хрома, ванадия или ниобия, создающих напряжения на границе карбид-матрица и понижающих хладостойкость стали.

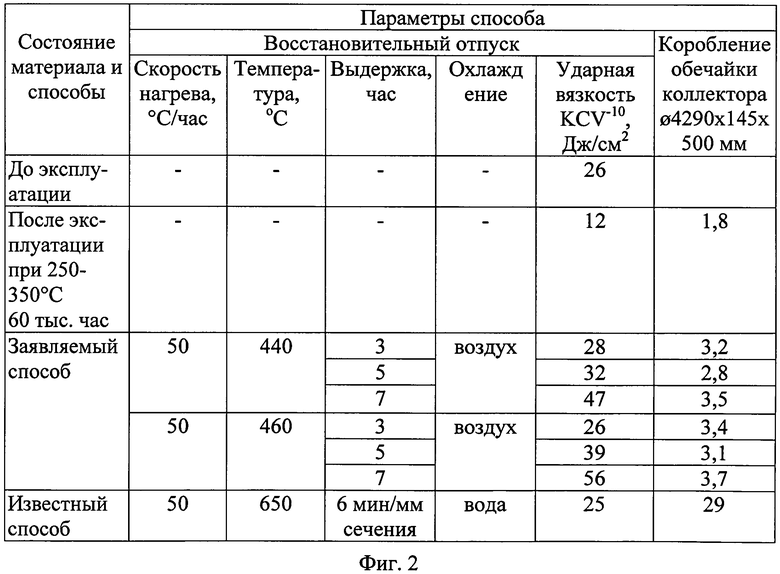

Сущность предложения поясняется чертежами, где на фиг.1 приведена таблица 1, в которой представлен химический состав стали марки 10ГН2МФА; на фиг.2 представлена таблица 2, в которой показано влияние режимов термической обработки на хладостойкость стали перлитного класса марки 10ГН2МФА после восстановительного отпуска.

Способ осуществляют следующим образом.

Изделие из перлитной стали после длительной эксплуатации в диапазоне температур от 150 до 350°С сначала нагревают в диапазоне температур 100 до 450°С со скоростью 50°С/час. Затем проводят восстановительный отпуск при температуре 450±10°С с выдержкой от 3 до 7 часов с последующим охлаждением на воздухе.

Способ поясняется следующим примером.

На металлургическом производстве «Ижорский завод» была выплавлена мартеновским способом низкоуглеродистая перлитная сталь марки 10ГН2МФА, химический состав которой приведен в таблице 1 (фиг. 1).

Из этой стали был изготовлен коллектор парогенератора ПГВ-1000 Южно-Украинской АЭС.

Указанную сталь перед эксплуатацией подвергали закалке и высокому отпуску. Материал после такой термической обработки отработал на станции 60 тысяч часов при температурах 250-350°C.

Затем из коллектора были вырезаны заготовки размером 15×15×60 мм, которые были подвергнуты восстановительному отпуску по заявляемому способу.

Восстановительный отпуск осуществляли при температуре 450°C с выдержками 3, 5 и 7 часов, а нагрев заготовок перед отпуском проводили со скоростью 50°C/час.

После восстановительного отпуска образцы охлаждали на воздухе.

Из этих заготовок были изготовлены образцы с острым надрезом для испытаний на ударный изгиб. Образцы были испытаны при температуре -10°C.

Кроме того, оценивали также коробление обечайки коллектора диаметром 4290×145 мм, прошедшего эксплуатационное воздействие при температурах 250-350°C в течение 60 тысяч часов по известному и заявляемому способам. Результаты испытаний представлены в таблице 2 (фиг. 2).

Заявляемый способ обеспечивает коагуляцию карбидов цементитного типа.

Заявляемый способ позволяет восстанавливать изделия из перлитных сталей в составе конструкции, без снижения других механических характеристик, без значимого коробления, поводок и окисления поверхности изделия с последующим исправлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2014 |

|

RU2566241C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2008 |

|

RU2373292C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2414517C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2427653C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2005 |

|

RU2299252C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ термодиффузионного цинкования крепежных деталей из сталей бейнитного класса с одновременным повышением их хладостойкости | 2015 |

|

RU2607505C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2574944C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ДЕТАЛЕЙ ПАРОПРОВОДОВ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ И ИХ СВАРНЫХ СТЫКОВ | 1994 |

|

RU2074897C1 |

Изобретение относится к технологии термической обработки. Для повышения хладостойкости и снижения коробления изделия осуществляют его восстановительный отпуск при температуре 450±10°С с выдержкой от 3 до 7 часов с последующим охлаждением на воздухе, при этом нагрев изделия в диапазоне температур от 100 до 450°С ведут со скоростью до 50°С/час.2 пр., 2 ил.

Способ восстановления изделий из низкоуглеродистой перлитной стали после эксплуатации, включающий отпуск путем нагрева, выдержки и охлаждения, отличающийся тем, что нагрев под отпуск осуществляют до температуры 450±10°C с выдержкой от 3 до 7 часов и охлаждением на воздухе, при этом нагрев в диапазоне температур от 100 до 450°C ведут со скоростью до 50°C/час.

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСОВ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ ВВЭР-1000 | 2009 |

|

RU2396361C1 |

| Способ восстановления механических свойств стальных конструкций | 1988 |

|

SU1507816A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВОЙСТВ МАТЕРИАЛА КОРПУСОВ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1993 |

|

RU2081187C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2015-08-10—Публикация

2013-11-18—Подача