Изобретение относится к металлургии износостойких сталей, а именно к химико-термической обработке деталей пар трения и направлено на решение проблемы создания технологии обработки азотируемых высоконагруженных зубчатых колес, позволяющей обеспечить их работоспособность, соизмеримую с цементуемыми зубчатыми колесами.

Цементацией достигаются высокие значения характеристик контактной выносливости при изгибе. Однако использование этого вида химико-термической обработки с последующей термической обработкой вследствие многократных высокотемпературных нагревов и охлаждений вызывает сильную деформацию зубчатых колес, снижает на 2-3 степени размерную точность изделий.

Для устранения образующихся геометрических погрешностей при зубошлифовании приходится удалять большой припуск (0,15÷0,25 мм с каждой стороны зуба). Необходимость предупреждения прижогов ограничивает производительность зубошлифования, повышая его трудоемкость до 40% от всей трудоемкости изготовления зубчатых колес. Уменьшение коробления изделий при поверхностном упрочнении можно достичь за счет азотирования, после которого не требуется закалки, для получения высокой износостойкости поверхности и приводящей к повышенному короблению деталей.

Азотирование как способ поверхностного упрочнения зубчатых колес достаточно широко применяется в производстве. Наиболее часто применяется газовое азотирование, заключающееся в обработке изделий на основе железа в атмосфере аммиака в диапазоне температур 500-600°C.

Известен способ газового азотирования конструкционных сталей, опубликованный в справочнике под ред. Л.С. Ляховича «Химико-термическая обработка металла и сплавов». М.: Металлургия, 1981 с. 62-63, согласно которому технологический процесс изготовления азотируемых деталей представлен в виде следующих последовательных операций:

1. Основная термическая обработка с целью придания стали требуемого комплекса механических свойств;

2. Механическая обработка деталей, включая шлифование;

3. Защита мест, не подлежащих азотированию;

4. Азотирование;

5. Окончательное шлифование или доводка изделия в соответствии с заданными допусками.

Наиболее близким техническим решением, выбранным в качестве прототипа (Патент №2048547 RU от 20.11.1995 г.) является способ азотирования деталей, включающий двукратную объемную закалку и отпуск, двухступенчатое азотирование на заданную глубину при температуре первой ступени 500-540°C в течение 10-20 час и второй ступени при температуре 540-570°C в течение 20-40 час.

Недостатком данного способа является то, что способ не обеспечивает достижения высоких значений контактно-усталостной прочности из-за резкого снижения твердости азотированного слоя по глубине.

Техническим результатом изобретения является разработка технологии термической обработки, позволяющей повысить контактно-усталостную прочность азотируемых деталей, в результате чего реализуется повышение работоспособности высоконагруженных пар трения и, в частности зубчатых передач для судовых редукторов.

Технический результат достигается применением известного режима термической обработки за счет того, что после объемной закалки и отпуска заготовки нагревают со скоростью 30-50°C/час до температуры 450°C, выдерживают при температуре 450±10°C в течение 2-5 час и охлаждают на воздухе, затем проводят механическую обработку и азотирование деталей на заданную глубину, проводимое в две ступени: первоначально при температуре 500-540°C в течение 10-20 часов, а затем при температуре 540-570°C в течение 20-40 часов.

Известно, что при охлаждении после отпуска на воздухе имеет место образование предвыделений или незначительное количество выделений третичного цементита. В процессе последующего азотирования из-за карбидных реакций происходит растворение цементита и более тугоплавких карбидов, что затрудняет проникновение азота в решетку матрицы (α-фазу).

Проведение перестаривания α-фазы (феррита) при температуре 450°C позволяет выделить и коагулировать карбиды цементитного типа и тем самым облегчить проникновение азота в октаэдрические поры матрицы, где ранее располагались атомы углерода.

Для оценки влияния старения на степень коагуляции карбидов цементитного типа было проведено исследование по влиянию длительности старения стали мартенситного класса марки 38Х3М1Ф1А при температуре 450±10°C на твердость НВ.

Было установлено, что в процессе старения твердость изменяется по экстремальному закону. Минимальное значение твердости после старения при температуре 450°C, обеспечивающее максимальную коагуляцию цементита, соответствует 3-часовой выдержке. При длительности старения менее 2 часов не наблюдается снижения твердости, что указывает на недостаточную степень коагуляции карбидов цементитного типа. При увеличении длительности старения более 5 часов за счет карбидных реакций происходит растворение цементита и образование предвыделений более тугоплавких карбидов типа Ме7С3, что затрудняет проникновение азота в решетку ферритной матрицы и, как следствие, снижает эффект подповерхностного азотирования.

Заявителем был выполнен комплекс лабораторных и опытно-промышленных работ по отработке технологии термической и химико-термической обработки высоконагруженных пар трения для судовых редукторов.

В частности, было проведено азотирование шестерен из стали 38Х3М1Ф1А. В процессе термической обработки заготовок перед механической обработкой и азотированием был проведен нагрев от комнатной температуры до температуры 450°C со скоростью 30÷50°C/час и выполнено старение при температуре 450±10°C с выдержкой в течение 2-5 час.

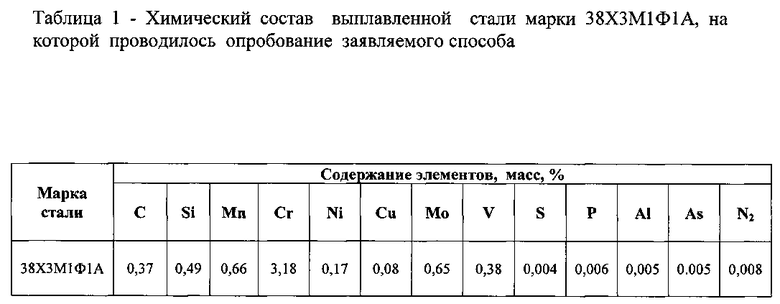

В таблице 1 представлен химический состав исследуемой стали.

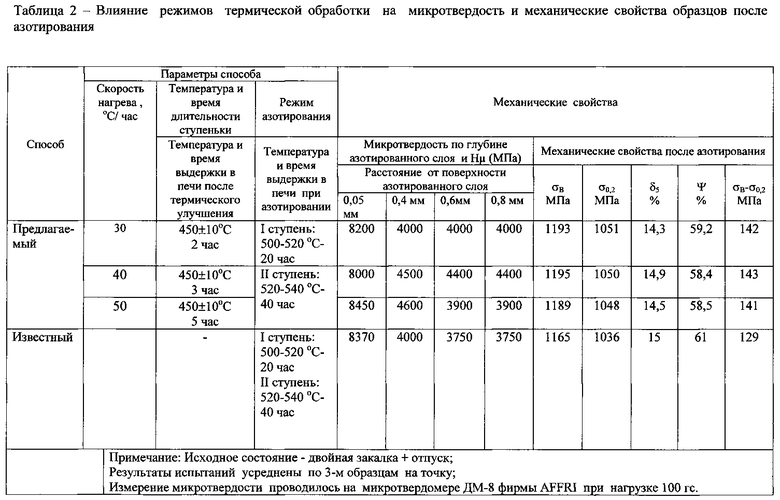

В таблице 2 представлены результаты измерения поверхностной и подповерхностной твердости, а также механические свойства деталей, азотирование которых проводилось по режиму 500-540°C, выдержка 20 час и 540-570°C, выдержка 40 час.

Как видно из полученных результатов, на глубине 0,4-0,8 мм подповерхностная твердость деталей, подвергнутых дополнительному старению при температуре 450°C, на 650 МПа оказалась выше, чем у деталей, не прошедших данную термическую обработку. Кроме того, данный режим позволяет увеличить разницу между значениями временного сопротивления разрыву и пределом текучести стали. Это повышает надежность материала при экстремальных нагрузках. Ожидаемый технико-экономический эффект предлагаемого технического решения выразится в возможности создания новых образцов специальной техники с увеличенной долговечностью высоконагруженных пар трения за счет специального режима термической обработки перед газовым азотированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| Способ термодиффузионного цинкования крепежных деталей из сталей бейнитного класса с одновременным повышением их хладостойкости | 2015 |

|

RU2607505C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ термической обработки для получения деталей с повышенной размерной точностью | 2020 |

|

RU2734208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| Способ термической обработки азотируемой нержавеющей стали | 1973 |

|

SU630297A1 |

| СПОСОБ ТЕРМОРЕЛАКСАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОГО ЧУГУНА. | 2013 |

|

RU2556191C2 |

Изобретение относится к области технологии химико-термической обработки металлических материалов и предназначено для термической обработки деталей пар трения. Способ химико-термической обработки деталей пар трения из стали мартенситного класса включает объемную закалку заготовок из стали и отпуск, механическую обработку и азотирование деталей на заданную глубину, проводимое в две ступени: первоначально при температуре 500-540°C в течение 10-20 часов, а затем при температуре 540-570°C в течение 20-40 часов. После отпуска заготовки нагревают со скоростью 30-50°C/час до температуры 450°C, выдерживают при температуре 450±10°C в течение 2-5 часов и охлаждают на воздухе. Обеспечивается повышение контактно-усталостной прочности деталей и увеличение работоспособности высоконагруженных деталей пар трения. 2 табл.

Способ химико-термической обработки деталей пар трения из стали мартенситного класса, включающий объемную закалку заготовок из стали и отпуск, механическую обработку и азотирование деталей на заданную глубину, проводимое в две ступени: первоначально при температуре 500-540°C в течение 10-20 часов, а затем при температуре 540-570°C в течение 20-40 часов, отличающийся тем, что после отпуска заготовки нагревают со скоростью 30-50°C/час до температуры 450°C, выдерживают при температуре 450±10°C в течение 2-5 часов и охлаждают на воздухе.

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| US 8753457 B2, 17.06.2014 | |||

| US 20120082586 A1, 05.04.2012. | |||

Авторы

Даты

2016-02-10—Публикация

2014-11-17—Подача