Изобретение относится к процессам химико-термической обработки сталей и направлено на решение проблемы создания технологии термодиффузионного цинкования крепежных деталей, позволяющей обеспечить одновременно их высокую коррозионную стойкость и высокую хладостойкость. Изобретение может быть применено для изготовления крепежа, работающего в условиях Крайнего Севера и Сибири в составе нагруженных резьбовых соединений, например, мостов, бульдозеров и экскаваторов для добычи полезных ископаемых, морских буровых установок, судов ледового плавания и т.п.

Известен способ термодиффузионного цинкования крепежных деталей, прошедших термическую обработку заготовок, изготовление деталей и формирование цинкового покрытия, которое формируется за счет помещения деталей в ванну с расплавленным цинком с последующим термическим отжигом при температуре 480°С в течение 30 мин (Проскуркин Е.В. Попович В.А., Мороз А.Т. Цинкование, справочник, М. изд-во «Металлургия», 1988). Недостатком данной технологии является то, что на поверхности деталей образуется очень толстый слой цинкового покрытия, не позволяющий обеспечивать свинчиваемость резьбовых соединений.

Наиболее близким к предлагаемому изобретению по его технической сущности и достигаемому эффекту является способ термодиффузионного цинкования крепежных деталей (по ГОСТ Ρ 9.316-2001).

Согласно этому способу крепежные детали, прошедшие закалку и высокий отпуск, нагревают во вращающемся барабане термической печи в смеси (шихте), состоящей из порошкового цинка, глинозема и специальных активирующих процесс добавок, в диапазоне температур 390-480°С, обеспечивающих диффузию цинка в металл стальной подложки и формирование покрытия. Шихта для формирования термодиффузионного покрытия содержит 25% порошкового цинка, 73% глинозема и 2% активирующих добавок в виде хлористого аммония или активированного угля. Недостатком способа является невозможность обеспечения высокой хладостойкости металла крепежных деталей.

Техническим результатом изобретения является обеспечение оптимальной для затяжки резьбового соединения толщины термодиффузионного цинкового покрытия, способствующей высокой противокоррозионной защите, устранению схватывания резьбы и одновременно повышению хладостойкости металла крепежа.

Искомый технический результат изобретения достигается за счет того, что в предлагаемом способе термодиффузионного цинкования детали из сталей бейнитного класса, предварительно прошедшие закалку и последующий высокий отпуск, помещают во вращающийся барабан термической печи с порошком цинка, глинозема и активированного угля, нагревают до температуры 450±10°С и выдерживают при данной температуре до выделения и коагуляции в структуре стали третичного цементита. При этом для получения оптимальной толщины покрытия (30 мкм) содержание цинка в шихте определяется из соотношения:

где m - содержание цинка в шихте, %;

τ - длительность термодиффузионного цинкования, ч.

Исследованиями установлено, что в результате нагрева сталей бейнитного класса под закалку в их структуре происходит растворение феррита, цементита и тугоплавких карбидов в аустените. Ускоренное охлаждение при закалке стали в воде или масле приводит к образованию бейнитной структуры. В процессе последующего высокого отпуска происходит распад бейнита с образованием феррито-цементитной структуры, что приводит к частичному повышению вязкопластических свойств стали.

Необходимо учитывать, что в процессе нагрева при отпуске до температуры, приближающейся к точке Ac1 (650-700°С), в металле происходит растворение третичного цементита. После окончания отпуска металл охлаждается на воздухе. При этом выделившийся из стали углерод образует предвыделения и выделения мелких карбидов цементитного типа большой плотности, что приводит к возникновению дополнительных внутренних напряжений, торможению движения дислокаций и, как следствие, приводит к снижению хладостойкости стали.

С целью повышения хладостойкости металла необходимо процесс термодиффузионного цинкования вести при температуре 450°С, обеспечивая не только выделение из металла карбидов цементитного типа, но и последующую их коагуляцию.

Снижение температуры цинкования ниже 450°С также способствует выделению карбидов цементитного типа. Но при этом из-за малого размера карбидов и их большой плотности происходит торможение движения дислокаций, что приводит к снижению хладостойкости металла крепежных сталей. Кроме того, низкая температура нагрева замедляет растворение цинка в ферритной матрице, что уменьшает толщину противокоррозионного покрытия.

Повышение температуры цинкования крепежных деталей свыше 450°С приводит к растворению карбидов цементитного типа и выделению из феррита мелкодисперсных более тугоплавких карбидов легирующих элементов, таких как карбиды хрома, ванадия или молибдена. Большая плотность предвыделений и мелких выделений тугоплавких карбидов также затрудняет передвижение дислокаций, увеличивает напряжения второго рода в стали, снижает ее хладостойкость и затрудняет процесс диффузии цинка в ферритную матрицу.

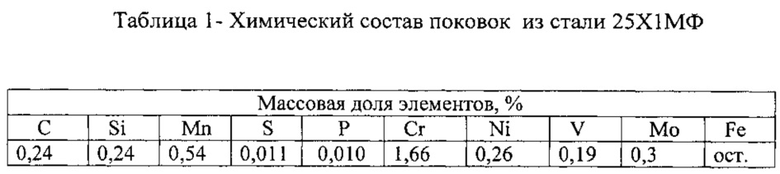

Заявителями был выполнен комплекс лабораторных и опытно-промышленных работ по отработке технологии термодиффузионного цинкования хладостойкого высокопрочного крепежа. Для этого на заводе ОАО «Электросталь» была выплавлена хромоникельмолибденованадиевая сталь бейнитного класса марки 25Х1МФ, химический состав которой приведен в таблице 1.

Режим окончательной термической обработки проката включал в себя закалку в масле от температуры 880-890°С и отпуск от температуры 615-625°С, что позволило получить сталь с пределом прочности, превышающим 1100 МПа, что очень важно для высокопрочного крепежа.

Отработка режимов нанесения диффузионного цинкового покрытия предусматривает, в основном, выбор температуры и продолжительность цинкования.

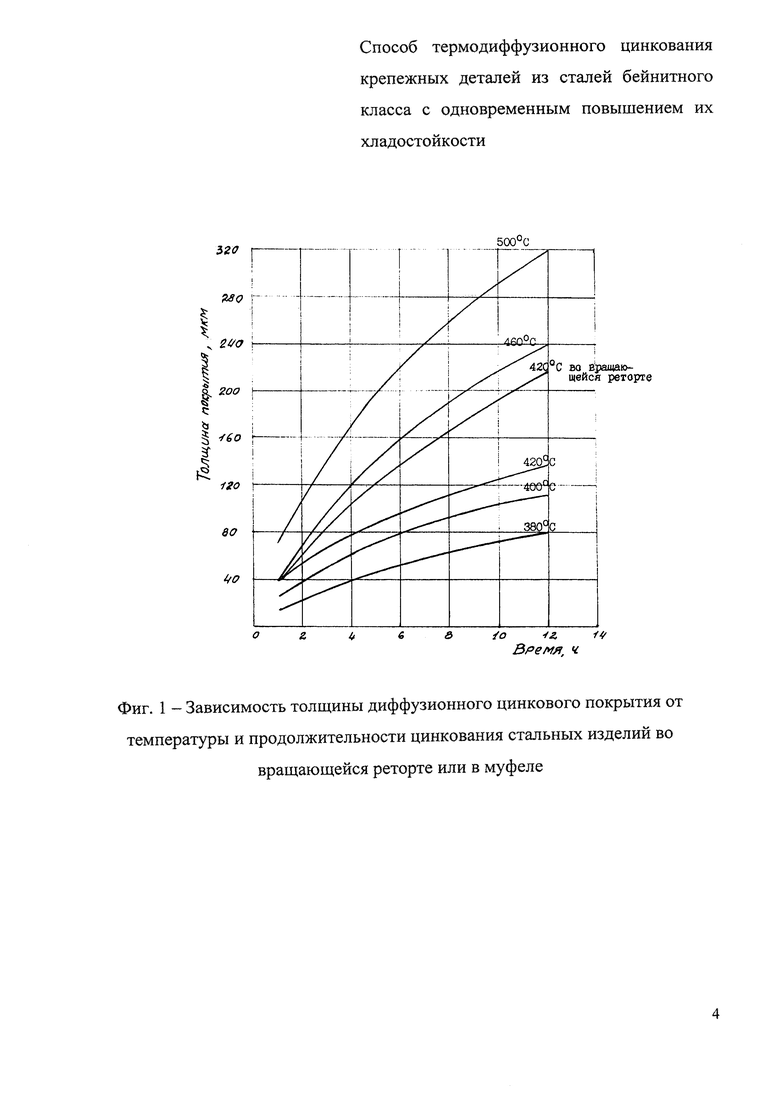

Из технической литературы известно, что при традиционном способе термодиффузионного цинкования по ГОСТ Р9.316-2001 с повышением температуры и длительности цинкования увеличивается толщина покрытия и скорость его образования, а также содержание чистого цинка в верхнем слое покрытия (Фиг. 1). Однако при этом резко ухудшаются его механические свойства. Покрытие становится более твердым и хрупким, при незначительных механических нагрузках откалывается и осыпается с изделия.

Из графиков на Фиг. 1 видно, что скорость формирования цинкового покрытия при рабочей температуре процесса 450°С составляет не менее 40-50 мкм в час, что приведет к получению покрытия за 5 ч толщиной 160 мкм. Это недопустимо для резьбовых изделий, т.к. не обеспечивает их свинчиваемость. Для получения оптимальной толщины покрытия, составляющей ~30 мкм, необходимо обеднить шихту по цинку.

Определить количество цинка в шихте можно по формуле (1). Помимо обеспечения оптимальной толщины покрытия это позволит существенно сократить расход цинка и исключить его выгорание при повышенной температуре.

При диффузионном цинковании в порошковых смесях на поверхности изделия образуется покрытие, состоящее не из металлического цинка, а из железоцинкового сплава, представляющего ряд интерметаллических соединений железа с цинком и твердые растворы цинка в железе и железа в цинке.

При остывании в нижнем слое покрытия образуется твердый раствор цинка в α-железе (цинковый феррит), проявляющийся на шлифе в виде плохо травящейся светлой зоны в поверхностных слоях стальной подложки (α-фаза) с содержанием цинка до 4,5% по массе. Микротвердость этой фазы составляет около 1500 МПа.

Далее при длительном нагреве в результате встречной диффузии атомов цинка и железа путем местных флуктуационных усилений этих потоков происходит взаимное перемешивание и химическое взаимодействие цинка и железа. Поверх α-фазы образуется хрупкая, узкая (толщиной не более 4 мкм) зона интерметаллидного соединения Fe3Zn10 (так называемая Г-фаза), имеющая твердость до 5500 МПа. Г-фаза представляет собой поликристаллический слой, содержащий до 28% железа и потому являющийся источником диффузионного потока железа в цинковую смесь. После образования Г-фазы ее толщина в дальнейшем практически не меняется. На микрошлифах она представляется в виде тонкой черной полосы.

При продолжении диффузионных процессов поверх Г-фазы возникает следующая, более бедная железом и вязкая δ-фаза на базе соединения FeZn7 с содержанием железа от 7 до 11,5%. δ-фаза составляет основную часть покрытия (до 80% его толщины). Эта зона также обладает высокой микротвердостью - до 5000 МПа и стойкостью к агрессивным и механическим воздействиям, что и отличает термодиффузионные покрытия от других цинковых покрытий.

Верхний слой традиционного термодиффузионного цинкового покрытия представляет собой ξ-фазу на базе интерметаллидного соединения FeZn13, содержащего от 6 до 0,2% железа, ξ-фаза является наиболее рыхлой и хрупкой, содержит до 4,5% глинозема и резко снижает пластичность верхнего слоя. Микротвердость ξ-фазы составляет 2700 МПа. В процессе цинкования при температуре 450°С ξ-фаза практически полностью выгорает.

Поскольку твердость полученного по технологии предлагаемого изобретения диффузионного цинкового покрытия (5000 МПа) значительно выше, чем у чистого цинка (800 МПа), покрытия, полученные этим методом, более износостойкие за счет присутствия большого количества интерметаллидов, что весьма ценно для резьбовых соединений при их многократной сборке и разборке.

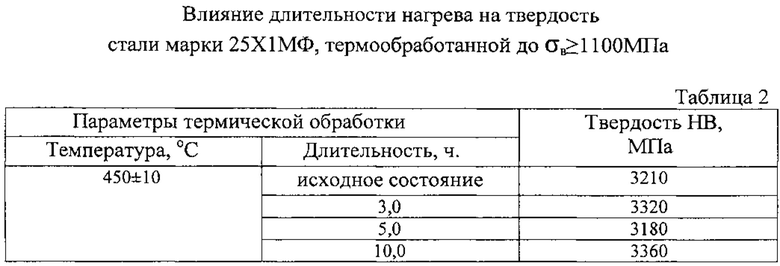

Для определения оптимальной длительности диффузионного цинкования и повышающего хладостойкость крепежных изделий были изготовлены образцы из бейнитной стали, которые подверглись термической обработке при температуре 450±10°С. С целью определения оптимальной длительности было проведено исследование по влиянию длительности термической обработки при температуре 450°С на твердость стали (таблица 2). Как видно из таблицы 2, минимальная твердость стали, а соответственно, и наибольшая степень коагуляции карбидов цементитного типа произошла при выдержке, равной 5 ч. Поэтому в качестве оптимального был выбран следующий режим термодиффузионного цинкования: температура нагрева реакционной смеси - 450°С, продолжительность выдержки при данной температуре 5 ч - для получения покрытия толщиной не менее 30 мкм.

После проведения указанной термической обработки поковка была разрезана на куски, из которых были изготовлены заготовки для болтов М20×156 мм по ГОСТ Р52643-2006, которые были подвергнуты термодиффузионному цинкованию при температуре 450±10°С при выдержке 3, 5 и 10 часов. Количество цинка в шихте определялось по формуле 1.

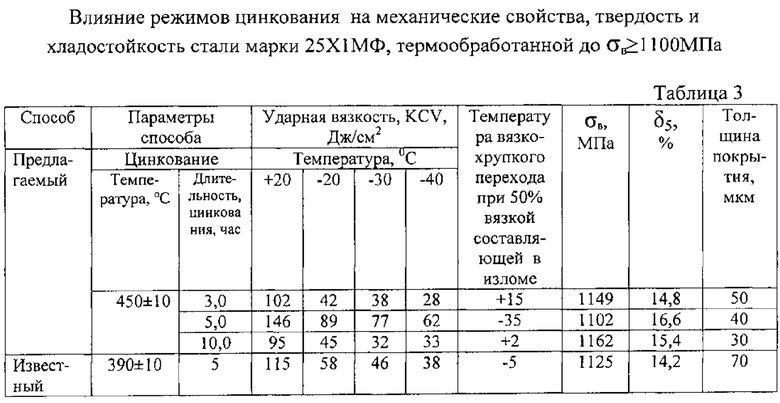

Из этих заготовок были изготовлены образцы на ударную и разрывную прочность, которые были испытаны при различных температурах от +20 до - 40°С. Результаты испытаний приведены в таблице 3.

Примечание к таблицам 2 и 3:

1. Испытания на ударный изгиб проводились на образцах 11 типа с V образным надрезом по ГОСТ 9454-78.

2. Испытания механических свойств проводились на 5-кратных стандартных образцах по ГОСТ 1497-84.

3. Твердость по Бринеллю оценивалась по ГОСТ 9012-59.

Результаты испытаний механических свойств, ударной вязкости, вязкой составляющей в изломе и твердости усреднены по трем образцам на точку.

4. Разброс диапазона температур, равный ±10°С, при закалке, отпуске и цинковании соответствует точности регулирования датчика потенциометра и перепаду температурного поля внутри печи.

Как видно из полученных результатов, крепеж, подвергшийся термодиффузионному цинкованию по предлагаемому в изобретении способу, имеет оптимальную толщину и высокую микротвердость покрытия. Кроме того, металл болтов имеет значительно большую хладостойкость по сравнению с металлом болтов, подвергшихся термодиффузионному цинкованию по известному способу. Так, температура вязко-хрупкого перехода, определенная по 50% вязкой составляющей металла болтов, сместилась с минус 5°С до минус 35°С, что составило разницу в 30°С, а значение ударной вязкости увеличилось в 1,5 раза.

Одновременно в результате предлагаемого технологического процесса на поверхности крепежных изделий формировалось противокоррозионное диффузионное цинковое покрытие оптимальной толщины (40 мкм), обеспечивающее нормальное свинчивание резьбовых соединений и имеющее микротвердость порядка 5000 МПа, что позволяет производить многократную их сборку и разборку.

Крепеж, прошедший разработанный режим термодиффузионного цинкования, обладает высокой коррозионной стойкостью и хладостойкостью и может быть использован в конструкциях, эксплуатирующихся при отрицательных температурах в агрессивных средах, например в морской атмосфере.

Ожидаемый технико-экономический эффект по сравнению с прототипом выразится в возможности создания новых образцов деталей машин и элементов конструкций общего и специального назначения с повышенной работоспособностью за счет получения оптимальной толщины противокоррозионного и износостойкого цинкового покрытия, а также увеличения хладостойкости металла. Крепеж, специально изготовленный по предлагаемому способу, может работать в сложных условиях эксплуатации в районах Крайнего Севера и Сибири.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки для получения деталей с повышенной размерной точностью | 2020 |

|

RU2734208C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2414517C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2008 |

|

RU2373292C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ ПЕРЛИТНОЙ СТАЛИ ПОСЛЕ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2559598C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2427653C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2005 |

|

RU2299252C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2574944C1 |

Изобретение относится к области химико-термической обработки изделий, а именно к технологии термодиффузионного цинкования крепежных деталей из сталей бейнитного класса, предназначенных для изготовления деталей и узлов, работающих в условиях Крайнего Севера и Сибири, например, в составе нагруженных резьбовых соединений мостов, бульдозеров, экскаваторов для добычи полезных ископаемых, морских буровых установок, судов ледового плавания. Способ термодиффузионного цинкования крепежных деталей из стали бейнитного класса, подвергнутых закалке и последующему высокому отпуску, включает помещение деталей во вращающийся барабан термической печи с шихтой, содержащей порошок цинка, глинозема и активированного угля, нагрев до температуры 450±10°С и выдержку при данной температуре до выделения и коагуляции третичного цементита, при этом содержание порошкового цинка определяют из соотношения: m=0,36τ2-6τ+30, при этом m - содержание цинка в % от массы шихты, τ - длительность термодиффузионного цинкования, ч. Обеспечивается повышение хладостойкости крепежа и создание на его поверхности противокоррозионного и износостойкого диффузионного цинкового покрытия. 1 ил., 3 табл.

Способ термодиффузионного цинкования крепежных деталей из стали бейнитного класса, подвергнутых закалке и последующему высокому отпуску, отличающийся тем, что детали помещают во вращающийся барабан термической печи с шихтой, содержащей порошок цинка, глинозема и активированного угля, нагревают до температуры 450±10°С и выдерживают при данной температуре до выделения и коагуляции третичного цементита, при этом содержание порошкового цинка определяют из соотношения: m=0,36τ2-6τ+30, при этом m - содержание цинка в % от массы шихты, τ - длительность термодиффузионного цинкования, ч.

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2147046C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| Магнитодиэлектрический сердечник | 1948 |

|

SU75728A1 |

| Сепаратор зерновых материалов | 1988 |

|

SU1553201A1 |

Авторы

Даты

2017-01-10—Публикация

2015-09-17—Подача