Перекрестные ссылки на родственные заявки

Настоящая заявка претендует на положительный эффект предварительной патентной заявки US 61/038063, поданной 20 марта 2008 г., и предварительной патентной заявки US 61/157390, поданной 4 марта 2009 г., содержания которых полностью включены в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к акриловым полимерам и, в частности, к акриловым сополимерам, которые отличаются контролируемым расположением функциональных групп, находящихся в структуре полимера. Эти сополимеры пригодны для получения клеящих веществ и эластомеров.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Метакриловые сополимеры являются предметом изучения и применения в промышленности уже в течение более чем 50 лет. Благодаря многообразию составляющих их мономеров, метакриловые сополимеры проявляют широкий спектр вязкоупругих свойств, которые позволяют применять их в качестве клеящих веществ (клеев) и эластомеров. По сравнению с другими сополимерами, применяемыми для аналогичных целей, метакриловые сополимеры имеют определенные преимущества. Например, по сравнению с природным каучуком и блок-сополимерами стирола метакриловые сополимеры обладают лучшей оптической прозрачностью, стойкостью к воздействию УФ-излучения, а также термостойкостью и стойкостью к окислителям. Технологические характеристики применяемых в соответствии с существующим уровнем техники метакриловых сополимеров соответствуют предъявляемым требованиям, поскольку указанные сополимеры имеют высокие молекулярные массы и вступают в реакции образования поперечных связей (сшивания). Благодаря многообразию мономеров, способных сополимеризоваться с образованием метакриловых полимеров, последние обладают изменяемой полярностью и способны вступать в разнообразные реакции образования поперечных связей. Обычно обработка метакриловых сополимеров, имеющих хорошие технологические характеристики, включает использование больших количеств органических растворителей.

В настоящее время происходит ужесточение экономических и экологических ограничений деятельности производителей, использующих растворители в производстве акриловых полимеров, что заставляет изготовителей снижать количество органических растворителей, используемых в производстве. В частности, обычная практика при производстве клеящих веществ состоит в нанесении покрытий из растворов акриловых полимеров, содержащих в среднем лишь 30-40% полимера. После этого растворитель испаряют и затем либо собирают, либо сжигают, то есть утилизируют посредством энергоемких или дорогостоящих операций. Кроме того, удаление растворителя из плотных пленок клеев может приводить к образованию дефектов в сухой пленке клея.

Контроль архитектуры полимера часто является предметом всестороннего исследования, нацеленного на улучшение технологических характеристик, которые должны соответствовать постоянно развивающимся отраслям применения полимеров. Известные архитектуры акриловых полимеров включают блок-сополимеры, телехелатные полимеры и неупорядоченные полимеры с контролируемой молекулярной массой. Несмотря на прогресс, достигнутый в контроле архитектуры полимеров, и соответствующие преимущества, каждый из конкретных архитектурных типов имеет свои недостатки. Например, блок-сополимеры имеют высокую вязкость расплава, которая требует использования высоких температур обработки, что затрудняет контроль реакционной способности функциональных групп. Получение телехелатных полимеров часто включает множество этапов. В телехелатных полимерах реакционноспособные функциональные группы расположены исключительно на концах цепочки полимера, но не в других местах основной цепи полимера. Функциональные группы, помещенные на концевых участках полимеров, служат исключительно для повышения линейной молекулярной массы за счет устранения свободных концов полимерной цепи. В результате, из телехелатных полимеров могут получаться высокопрочные материалы, которые, тем не менее, не обладают достаточными вязкоупругими свойствами, необходимыми для некоторых клеящих веществ и эластомеров. Для получения сетки сшитого полимера в неупорядоченных полимерах с контролируемой молекулярной массой требуется создание большого количества поперечных связей.

В последние 15-20 лет был разработан ряд различных способов контролируемой радикальной полимеризации, которые позволяют успешно осуществлять контроль архитектуры метакриловых мономеров. Обычно, в отличие от традиционных методик, таких как анионная полимеризация или полимеризация с переносом группы, эти способы толерантны к широкому спектру мономеров и функциональных групп. Для понимания механизмов полимеризации этих типов было проделано множество фундаментальных исследований и был опубликован подробный обзор под редакцией Matyjewski. Полимеризация с обратимой передачей цепи по механизму присоединение-фрагментация ("reversible addition fragmentation chain transfer", англоязычное сокращение - RAFT, русская аббревиатура - ОПЦ) представляет собой одну из таких методик, которая, как было показано, дает прекрасные результаты на множестве метакриловых мономеров, обеспечивая хороший контроль молекулярной массы и полидисперсности. Механизм контролируемой полимеризации RAFT хорошо понятен и разностороннее освещен в литературе. Несмотря на то, что сообщалось о некоторых примерах акриловых контактных клеев (клеев, чувствительных к давлению, "pressure sensitive adhesive", англ. аббревиатура - PSA) с контролируемой архитектурой, очень мало исследований было посвящено влиянию расположения реакционноспособных функциональных групп.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение нацелено на решение проблем, связанных с ранее известными конструируемыми полимерами, посредством помещения сшиваемых мономеров в сегменты полимера с контролируемой молекулярной массой и положением. Общая молекулярная масса остается низкой, что обеспечивает требуемую низкую вязкость и высокое содержание твердого остатка в растворах и расплавах. В сочетании с хорошей способностью к обработке, после образования поперечных связей могут быть получены эластомеры и клеи с хорошими технологическими характеристиками. В частности, сшиваемые мономеры помещают в конкретные сегменты основной цепи полимера таким образом, который позволяет контролировать плотность поперечных связей для получения оптимальных технологических характеристик. Перед проведением реакции образования поперечных связей композиции согласно настоящему изобретению не содержат нежелательных гетерогенных участков. Другое преимущество состоит в том, что во всех примерах осуществления изобретения концы полимерной цепочки сохраняются, обеспечивая требуемые вязкоупругие и поверхностные свойства. Для контроля расположения сшиваемых мономеров необходимо применять методику контролируемой свободнорадикальной полимеризации. Напротив, при применении стандартных свободнорадикальных способов контроль расположения сшиваемых мономеров невозможен.

Один из примеров осуществления изобретения относится к сшиваемой композиции, включающей: по меньшей мере один акриловый сополимер, включающий по меньшей мере один реакционноспособный сегмент с контролируемым размером и положением и по меньшей мере один нереакционноспособный сегмент с контролируемым размером и положением, при этом реакционноспособный сегмент включает по меньшей мере один мономер, содержащий по меньшей мере одну реакционноспособную функциональную группу, способную вступать в реакцию образования поперечных связей, при этом функциональная группа занимает в сополимере не терминальное положение, и при этом нереакционноспособный сегмент не способен вступать в реакцию с реакционноспособной функциональной группой реакционноспособного сегмента, и при этом реакционноспособный сегмент и нереакционноспособный сегмент способны смешиваться друг с другом на молекулярном уровне перед отверждением.

Акриловый сополимер может включать множество нереакционноспособных сегментов и/или множество реакционноспособных сегментов. Например, сополимер может включать два реакционноспособных сегмента и один нереакционноспособный сегмент, или один реакционноспособный сегмент и два нереакционноспособных сегмента, или два реакционноспособных сегмента и два нереакционноспособных сегмента и т.д. В одном из примеров осуществления, реакционноспособные сегменты могут быть расположены по обеим сторонам центрального нереакционноспособного сегмента в полимерной цепи. В одном из альтернативных примеров осуществления, нереакционноспособные сегменты могут быть расположены по обеим сторонам центрального реакционноспособного сегмента.

Другой пример осуществления изобретения включает применение контролируемой радикальной полимеризации для синтеза новых акриловых полимеров с контролируемой молекулярной массой и контролируемым расположением реакционноспособных функциональных групп. Эти типы конструируемых акриловых полимеров позволяют получать чувствительные к давлению клеи с хорошими технологическими характеристиками при высокой концентрации твердых веществ в органических растворителях при значениях вязкости от низких до умеренных. Кроме того, возможно получение композиций, содержащих 100% твердых веществ в теплом расплаве, как при полном удалении растворителя, так и при проведении полимеризации в объеме.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На Фиг.1 представлен график зависимости вязкости расплава (Па·с) от температуры для Примера 3 изобретения.

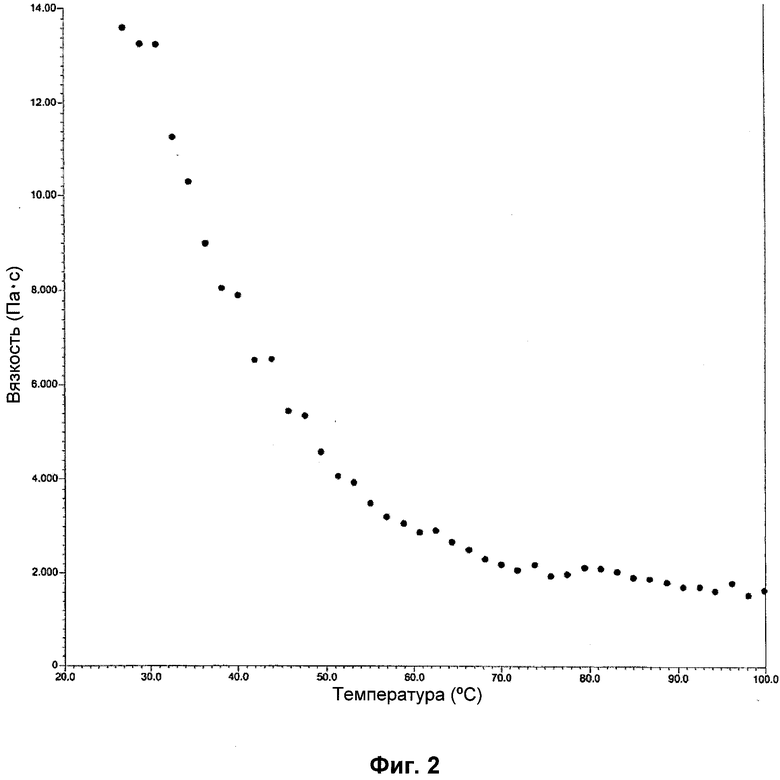

На Фиг.2 представлен график зависимости вязкости расплава (Па·с) от температуры для Примера 5 изобретения.

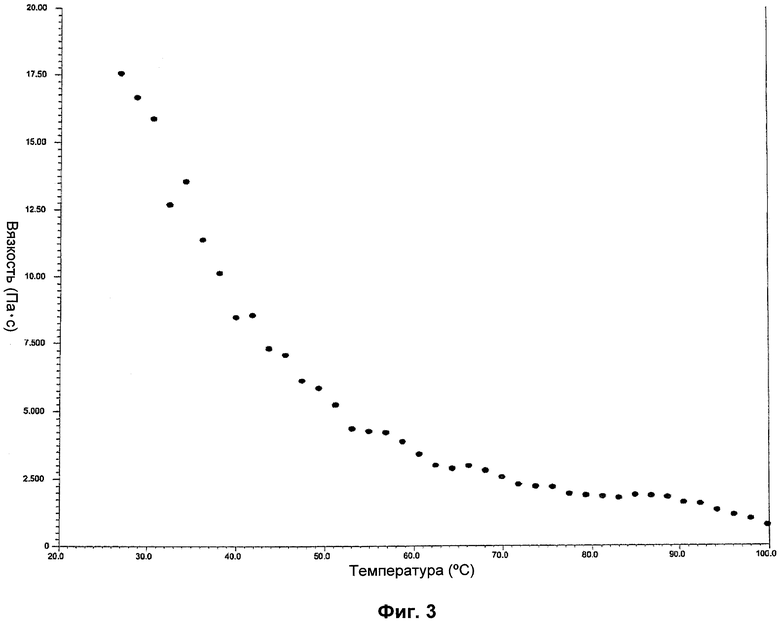

На Фиг.3 представлен график зависимости вязкости расплава (Па·с) от температуры для Примера 6 изобретения.

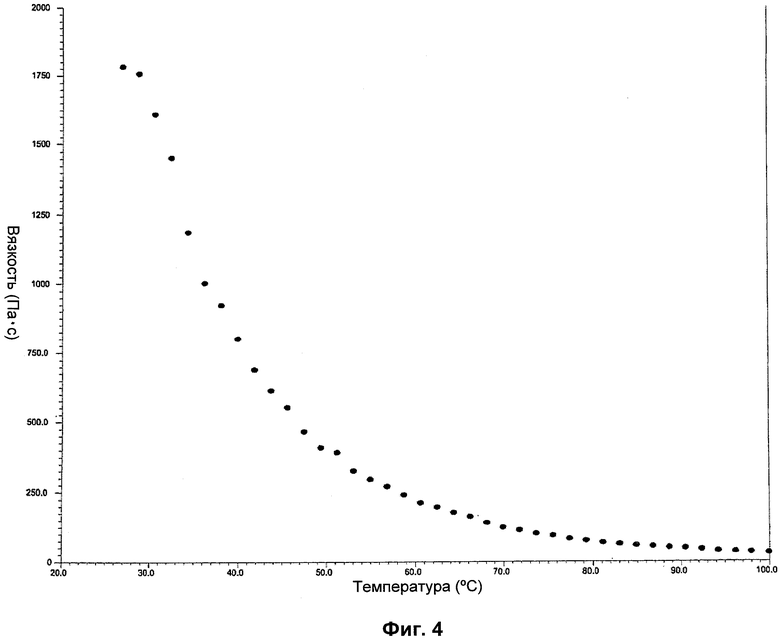

На Фиг.4 представлен график зависимости вязкости расплава (Па·с) от температуры для Примера 8 изобретения.

На Фиг.5 представлен график зависимости вязкости расплава (Па·с) от температуры для Сравнительного примера 10 изобретения.

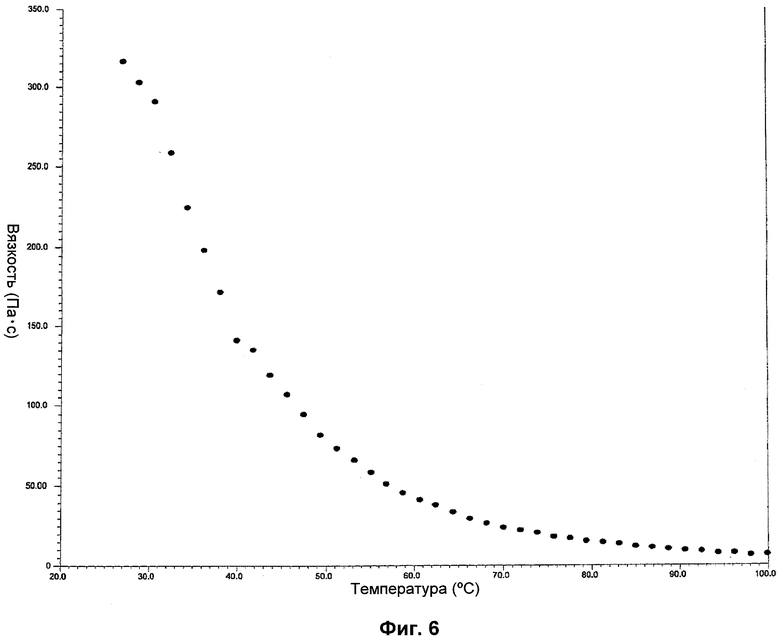

На Фиг.6 представлен график зависимости вязкости расплава (Па·с) от температуры для Сравнительного примера 12 изобретения.

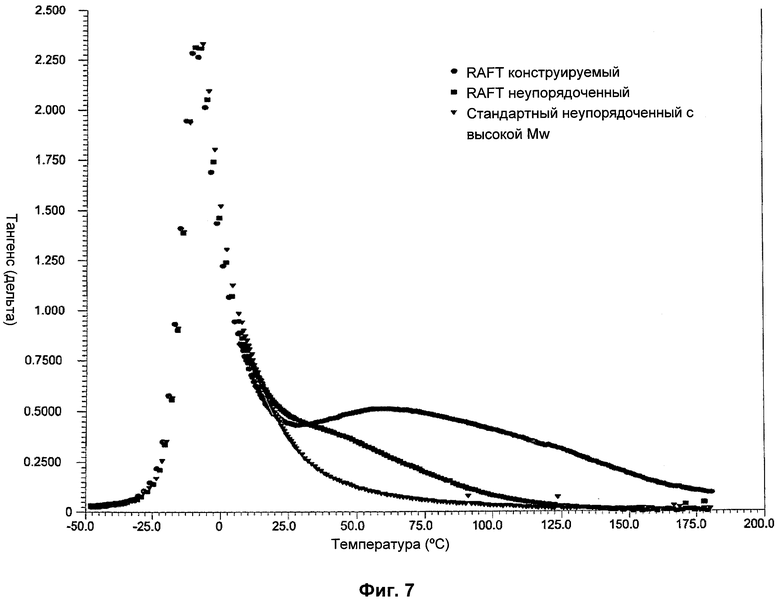

На Фиг.7 представлен график зависимости тангенса(дельта) от температуры для материалов, указанных в Таблице 13.

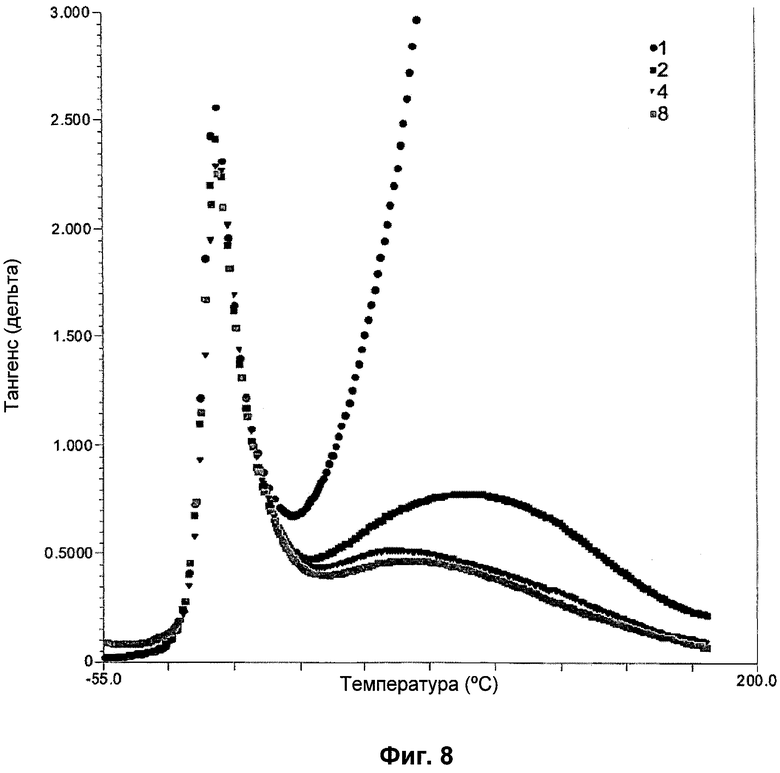

На Фиг.8 представлен график зависимости тангенса(дельта) от температуры для материалов, указанных в Таблице 15.

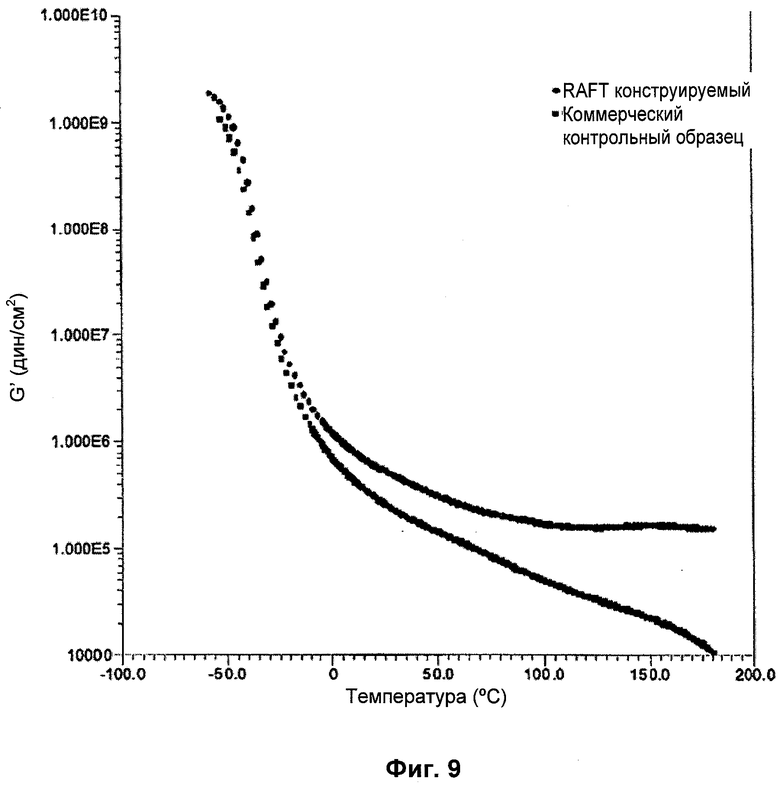

На Фиг.9 представлен график зависимости динамического модуля упругости (G') от температуры.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложены акриловые сополимеры, получаемые последовательной полимеризацией сегментов полимера, полученных из различных мономеров. Сополимер содержит по меньшей мере один нереакционноспособный сегмент и по меньшей мере один реакционноспособный сегмент. Реакционноспособный сегмент включает по меньшей мере одну функциональную группу, способную подвергаться реакции образования поперечных связей. Для получения заранее заданных свойств сегменты полимера имеют контролируемый размер и расположение. Например, селективное расположение функциональных групп в требуемых положениях молекулы полимера позволяет получать полимеры, на основе которых могут быть получены чувствительные к давлению клеи с улучшенным балансом между когезионными и адгезионными свойствами.

Высокомодульные эластомеры и высокопрочные клеи обычно имеют постоянный модуль вне зависимости от температуры. Напротив, сильно растяжимые, тягучие эластомеры и клеи, легко отрывающиеся после прилипания, часто до некоторой степени имеют характер вязкой жидкости. Один из способов контроля такого поведения состоит в контролировании плотности поперечных связей посредством расположения реакционноспособных функциональных групп в определенных сегментах полимера. Расположение реакционноспособных функциональных групп в сегментах, находящихся возле конечных групп полимера, позволяет получать материалы с высоким модулем и высокой прочностью. Расположение реакционноспособных функциональных групп в центральном сегменте (сегментах) полимера позволяет получать материалы, в значительной степени имеющие характер вязкой жидкости.

В одном из примеров осуществления настоящее изобретение относится к двухэтапному полимеризационному способу изготовления сшиваемого акрилового сополимера, содержащего первый сегмент, включающий реакционноспособные функциональные группы, получаемые из по меньшей мере одного акрилового мономера. Для образования акрилового сополимера к первому сегменту присоединяют второй сегмент. Второй сегмент не содержит сшиваемых функциональных групп и способен смешиваться с первым сегментом. В настоящем описании, термин "способны смешиваться друг с другом на молекулярном уровне" означает соединение или смесь соединений, которые в объединенном состоянии проявляют свойства, характерные для однофазной системы. В отношении акриловых сополимеров индикатором способности смешиваться для сегментов полимера является наличие единой температуры Тg. Единая Тg представляет собой промежуточную температуру по отношению к температурам составляющих полимер сегментов и монотонно изменяется в диапазоне, ограничиваемом крайними значениями Тg сегментов, в зависимости от количества каждого сегмента.

Один из альтернативных примеров осуществления относится к способу изготовления сшиваемого акрилового сополимера, содержащего первый сегмент, не включающий реакционноспособных функциональных групп, и при этом для получения акрилового сополимера к первому сегменту присоединяют второй сегмент, включающий реакционноспособные функциональные группы, получаемые из по меньшей мере одного акрилового мономера.

При проведении традиционной свободнорадикальной полимеризации цепь полимера обрывается тогда, когда реакционноспособная свободнорадикальная конечная группа разрушается в результате реакции обрыва цепи или переноса цепи. Процессы обрыва цепи или переноса цепи обычно необратимы и позволяют получать неактивный полимер. В результате таких процессов получают широкое распределение молекулярной массы и незначительный контроль распределения мономеров в основной цепи полимера. Контролируемая радикальная полимеризация включает обратимые радикальные процессы, в которых по существу отсутствуют необратимые реакции обрыва цепи и переноса цепи. Существуют три основных типа способов проведения контролируемой радикальной полимеризации, которые включают: радикальную полимеризацию с переносом атома (atom transfer radical polymerization, ATRP), полимеризацию с обратимой передачей цепи по механизму присоединение-фрагментация (RAFT) и полимеризацию, инициированную стабильным свободным радикалом (stable free radical polymerization, SFRP) (одной из разновидностей которой является полимеризация с использованием нитроксида (nitroxide mediated polymerization, NMP)). Особенно подходящими являются способы RAFT и SFRP благодаря их высокой толерантности к использованию множества различных функциональных групп, а также удобству и простоте проведения контролируемой радикальной полимеризации.

В одном из примеров осуществления изобретение относится к сшиваемой композиции, включающей: по меньшей мере один акриловый сополимер, включающий по меньшей мере один реакционноспособный сегмент с контролируемым размером и положением, и по меньшей мере один нереакционноспособный сегмент с контролируемым размером и положением; при этом реакционноспособный сегмент включает по меньшей мере один мономер, содержащий по меньшей мере одну реакционноспособную функциональную группу, способную вступать в реакцию образования поперечных связей, и при этом функциональная группа занимает в сополимере не терминальное положение, и нереакционноспособный сегмент не способен вступать в реакцию с реакционноспособной функциональной группой реакционноспособного сегмента; при этом реакционноспособный сегмент и нереакционноспособный сегмент способны смешиваться друг с другом на молекулярном уровне перед отверждением. Нереакционноспособный сегмент может содержать группу, способную подвергаться реакции образования поперечных связей, оставаясь при этом нереакционноспособным по отношению к реакционноспособному сегменту.

Нереакционноспособный сегмент акрилового полимера может быть получен из акрилатов, метакрилатов или их смесей. Акрилаты включают содержащие от одного до приблизительно 20 атомов С алкил-, арил- или циклические акрилаты, например, метилакрилат, этилакрилат, фенилакрилат, бутилакрилат, 2-этилгексилакрилат, н-гексилакрилат, н-гептилакрилат, н-октилакрилат, н-нонилакрилат, изоборнилакрилат, 2-пропилгептилакрилат, изодецилакрилат, изостеарилакрилат и подобные им соединения. Обычно эти соединения содержат от приблизительно 3 до приблизительно 20 атомов углерода, и, в одном из примеров осуществления, приблизительно от 3 приблизительно до 8 атомов углерода. Метакрилаты включают содержащие от одного до приблизительно 20 атомов С алкил-, арил- или циклические метакрилаты, например метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, фенилметакрилат, изоборнилметакрилат, изооктилметакрилат и подобные им соединения. Обычно эти соединения содержат от приблизительно 4 приблизительно до 20 атомов углерода, и, в одном из примеров осуществления, приблизительно от 3 до приблизительно 10 атомов углерода.

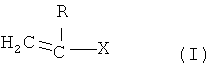

Реакционноспособный сегмент акрилового полимера может представлять собой сополимер, полученный из одного или более мономеров нереакционноспособного сегмента и по меньшей мере одного полимеризуемого сомономера, содержащего сшиваемую функциональную группу. В одном из примеров осуществления реакционноспособный сегмент включает по меньшей мере один мономер, имеющий формулу:

где R представляет собой Н или СН3, а Х представляет собой или содержит функциональную группу, способную вступать в реакцию образования поперечных связей. Выбор сшиваемой функциональной группы реакционноспособного сегмента акрилового полимера не ограничен, и такая группа может включать одну или более из сшиваемых групп: силильной, гидроксильной, карбоксильной, карбонильной, сложного эфира карбоната, изоцианатной, эпокси, винильной, амино, амидной, имидной, ангидридной, меркапто, кислотной, акриламидной и ацетоацетильной группы.

Мономеры, функционализованные гидроксигруппами, включают, например, гидроксиэтил(мет)акрилат, гидроксиизопропил(мет)акрилат, гидроксибутил(мет)акрилат и подобные им вещества. Мономеры, функционализованные эпоксидными группами, включают, например, глицидилметакрилат и глицидальакрилат.

Мономеры, содержащие кислотные группы, включают ненасыщенные карбоновые кислоты, содержащие от 3 до приблизительно 20 атомов углерода. Неограничивающие примеры ненасыщенных карбоновых кислот включают, среди прочих, акриловую кислоту, метакриловую кислоту, итаконовую кислоту, бета-карбоксиэтилакрилат, моно-2-акрилоилоксипропилсукцинат (mono-2-acroyloxypropyl succinate) и подобные им вещества. Мономеры, содержащие ангидридные группы, включают малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид и подобные им вещества.

Акриламиды включают акриламид и его производные, включая N-замещенные алкильные и арильные производные указанных соединений. Эти соединения включают N-метилакриламид, N,N-диметилакриламид, трет-октилакриламид и подобные им вещества. Метакриламиды включают метакриламид и его производные, включая N-замещенные алкильные и арильные производные указанных соединений. Сложные виниловые эфиры включают винилацетат, винилпропионат, винилбутират, винилвалерат, винилверсатат (виниловый эфир кислоты «версатик»), винилизобутират и подобные вещества. Простые виниловые эфиры включают простые виниловые эфиры, содержащие от 1 до приблизительно 8 атомов углерода, включая этилвиниловый эфир, бутилвиниловый эфир, 2-этилгексилвиниловый эфир и подобные вещества. Виниламиды включают виниламиды, содержащие от 1 до приблизительно 8 атомов углерода, включающие винилпирролидон и подобные вещества. Винилкетоны включают винилкетоны, содержащие от 1 до приблизительно 8 атомов углерода, включающие этилвинилкетон, бутилвинилкетон и подобные вещества.

Полимеризуемые силаны включают винилтриметоксисилан, винилтриэтоксисилан, винилтрипропоксисилан, винилметилдиметоксисилан, винилметилдиэтоксисилан, винилметилдипропоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан, γ-метакрилоксипропилтрипропоксисилан, γ-метакрилоксидиметоксисилан, γ-метакрилоксипропилметилдиметоксисилан, γ-метакрилоксипропилметилдиэтоксисилан, γ-метакрилоксипропилметилдипропоксисилан, γ-метакрилоксиметил-диметоксисилан, γ-метакрилоксиметилтриметоксисилан, γ-метакрилоксиметилтриэтоксисилан, (метакрилоксиметил) метилдиметоксисилан, (метакрилоксиметил)-метилдиэтоксисилан, γ-метакрилоксипропилтриацетоксисилан, γ-акрилоксипропилтриметоксисилан, γ-акрилоксипропилтриэтоксисилан, γ-метакрилоксиметилдиэтоксисилан, γ-акрилоксипропилтрипропоксисилан, γ-акрилоксипропил-метилдиметоксисилан, γ-акрилоксипропилметилдиэтоксисилан, γ-акрилоксипропил-метилдипропоксисилан и подобные вещества.

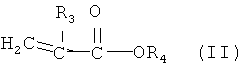

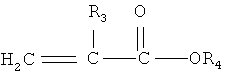

Кроме мономера, содержащего функциональную группу (группы), реакционноспособный сегмент может включать по меньшей мере один мономер, имеющий формулу;

где R3 представляет собой Н или СН3, и R4 представляет собой разветвленную или неразветвленную насыщенную алкильную группу, содержащую от 4 до 14 атомов углерода.

Акриловые сополимеры согласно изобретению получают применяя любой из способов контролируемой радикальной полимеризации, который включает радикальную полимеризацию с переносом атома (ATRP), полимеризацию с обратимой передачей цепи по механизму присоединение-фрагментация (RAFT) и полимеризацию, инициированную стабильным свободным радикалом (SFRP). Полимеризация с использованием нитроксида (NMP) представляет собой пример способа SFRP.

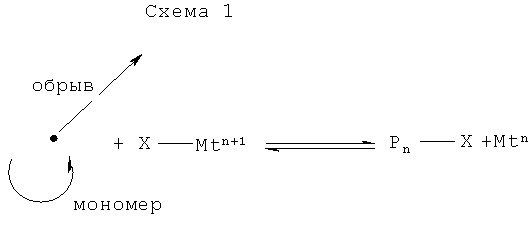

ATRP включает инициирование цепи свободнорадикальной полимеризации под действием галогенированного органического соединения (соединений) в присутствии галогенида (галогенидов) металла. Металл имеет некоторое количество различных степеней окисления, что позволяет отщеплять галогенид от органического галогенида, получая радикал, который затем начинает свободнорадикальную полимеризацию. После стадий инициирования и роста цепи радикал терминальной группы активной цепи обратимо разрушается (галогенидом) по реакции с катализатором, находящимся в более высокой степени окисления.

Упрощенный механизм обратимой активации-инактивации полимерных цепочек при проведении ATRP представлен на Схеме 1. Таким образом, окислительно-восстановительный способ приводит к равновесию между неактивными (полимер-галогенид) и активными (полимер-радикал) цепочками. Равновесие устанавливают с сильным сдвигом в сторону неактивного состояния, что эффективно снижает концентрацию радикалов до уровней, достаточно низких для осуществления бимолекулярного взаимодействия.

Инициатор ATRP обычно представляет собой низкомолекулярный активированный органический галогенид (RX, R=активированный алкил, Х=хлор, бром, йод). Тем не менее, могут быть использованы органические псевдогалогениды (например, Х=тиоцианат, азид) и соединения со слабыми связями N-X (например, М-бромсукцинимид) или 3-Х (например, сульфонилгалогениды). Медиаторами ATRP могут быть различные металлы, включая Ti, Mo, Re, Fe, Ru, Os, Rh, Co, Ni, Pd и Сu. Наиболее эффективными катализаторами для ATRP в широком диапазоне мономеров и сред являются комплексы Сu. Наиболее часто используемые катализаторы ATRP, включающие азотсодержащие лиганды в сочетании с Сu, включают производные бидентатного бипиридина и пиридинимина, тридентатного диэтилентриамина и тетрадентатного трис[2-аминоэтилен]амина и тетраазациклотетрадекана.

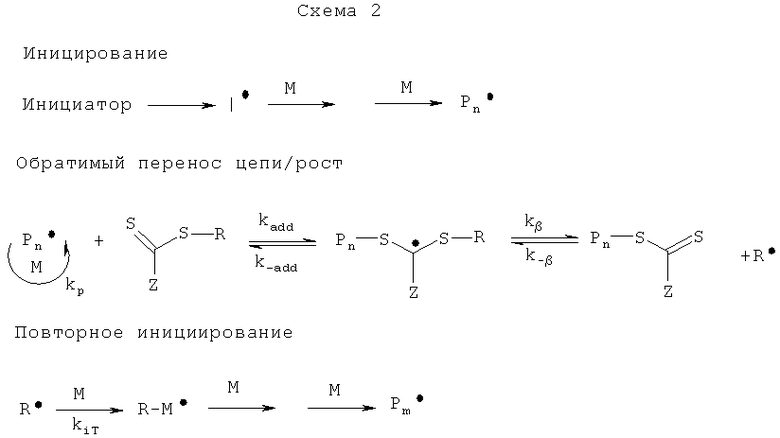

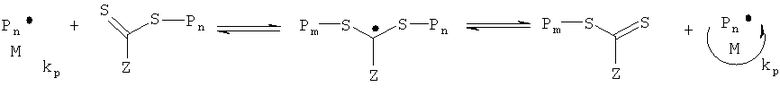

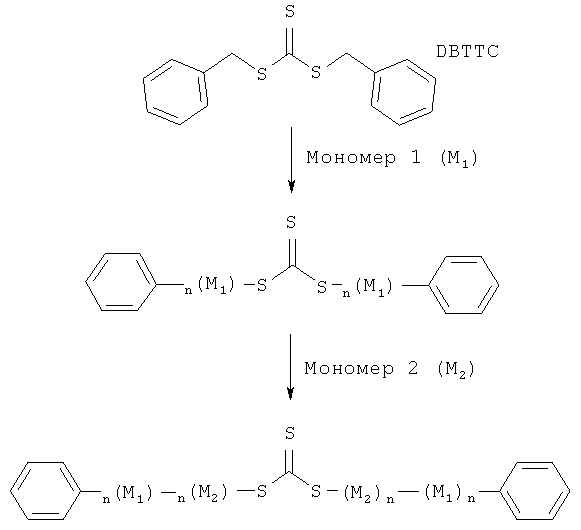

Контролируемая полимеризация в соответствии со способом RAFT происходит через быстрый перенос цепи между растущими радикалами полимера и неактивными цепями полимера. После инициирования регулятор полимеризации (control agent) становится частью неактивной цепи полимера. Основные особенности механизма RAFT представлены на Схеме 2. Обычные регуляторы RAFT содержат тиокарбонил-тиогруппы и включают, например, сложные дитиоэфиры, дитиокарбаматы, тритиокарбонаты и ксантены. Примеры подходящих регуляторов RAFT включают регуляторы, описанные в публикации "The Chemistry of Radical Polymerization", Graeme Moad & David H. Solomon, 2-е перераб изд., 2006, Elsevier, стр.508-514, содержание которой включено в настоящее описание посредством ссылки.

Инициирование и радикал-радикальный обрыв цепи происходит как и в традиционной радикальной полимеризации. На ранних этапах полимеризации, добавление растущего макрорадикала (Рn*) к тиокарбонилтиопроизводному с последующей фрагментацией промежуточного радикала приводит к получению полимерного тиокарбонилтиосоединения и нового радикала (R*). Реакция радикала (R*) с мономером приводит к образованию нового растущего радикала (Рm*). Быстро устанавливающееся равновесие между активными растущими радикалами (Рn* и Рm*) и неактивными полимерными тиокарбонилтиосоединениями обеспечивает равную вероятность роста для всех цепей и позволяет получать полимеры с узким распределением дисперсности.

Обратимый (вырожденный) перенос цепи/рост

Обратимый (вырожденный) перенос цепи/рост

Обрыв

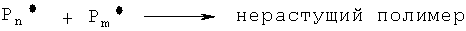

При проведении SFRP и, в частности NMP, контроль достигается за счет динамического равновесия между неактивными алкоксиаминами и активно растущими радикалами. Применение нитроксидов для опосредования (т.е. контроля) свободнорадикальной полимеризации было глубоко изучено. Описано множество различных типов нитроксидов, было разработано множество способов получения нитроксидов in-situ. Независимо от природы нитроксида или способа его генерации, ключевая стадия механизма NMP заключается в обратимом взаимодействии нитроксида (т.е. R2NO) с растущей цепью полимерного радикала (Р*), как показано на Схеме 3.

Примеры подходящих регуляторов NMP включают регуляторы, описанные в публикации "The Chemistry of Radical Polymerization", Graeme Moad & David H. Solomon, 2-е перераб. изд., 2006, Elsevier, стр.473-475, содержание которой включено в настоящее описание посредством ссылки. Один из примеров коммерчески доступного регулятора NMP представляет собой BlocBuilder®, алкоксиамин, действующий как инициатор и регулятор полимеризации, поставляемый Arkema.

Вещество, образующее поперечные связи

Поперечные связи могут быть образованы в клее во время проведения доотвреждения (дополнительного отверждения) (post curing) клея для повышения когезионной прочности чувствительного к давлению клея. Это может быть достигнуто за счет образования поперечных ковалентных связей, например, под действием нагревания, облучения актиниевым излучением или электронным пучком или при помощи образования поперечных связей между функциональными группами под действием ионов металлов. В нижеследующей Таблице 1 представлены типы сшивающих агентов, предназначенных для сшивания различных функциональных групп сегментированного полимера.

Подходящие полифункционализованные азиридины включают, например, триметилолпропан-трис[3-азиридинилпропионат]; триметилолпропан-трис[3-(2-метилазиридинил)пропионат]; триметилолпропан-трис[2-азиридинилбутират]; трис(1-азиридинил)-фосфиноксид; трис(2-метил-1-азиридинил)фосфиноксид; пентаэритрит-трис-[3-(1-азиридинил)пропионат]; и пентаэритрит-тетракис-[3-(1-азиридинил)пропионат]. Также могут быть использованы сочетания, включающие более одного полифункционализованного азиридина. Примеры коммерчески доступных полифункционализованных азиридинов включают NEOCRYL СХ-100, поставляемый Zeneca Resins, который предположительно представляет собой триметилолпропатен-трис[3-(2-метилазиридинил)-пропаноат], и Хата-2, Хата-7 и Хата-220, поставляемые Bayer Material Science.

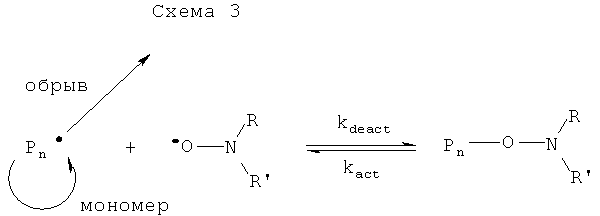

Также могут быть использованы многофункционализованные азиридинамиды, которые имеют общую формулу:

где R может представлять собой алкиленовую или ароматическую группу, и R' может представлять собой атом водорода или алкильную группу, а x равен по меньшей мере 2, FlpHMeps подходящих многофункционализованных азиридинамидов включают 1,1'-(1,3-фенилендикарбонил)бис[2-метилазиридин]; 2,2,4-триметиладипоил-бис[2-этилазиридин]; 1,1'-азелаоил-бис[2-метилазиридин]; и 2,4,6-трис(2-этил-1-азиридинил)-1,3,5-триазин.

Сшивающие агенты на основе хелатов металлов могут представлять собой соединения, получаемые координацией многовалентных металлов, например, Al, Fe, Zn, Sn, Ti, Sb, Mg и V ацетилацетоном или этилацетоацетонатом.

Неограничивающие примеры изоцианатных сшивающих агентов, которые могут быть применены в соответствии с настоящим изобретением, включают ароматические, алифатические и циклоалифатические диизоцианаты и триизоцианаты. Примеры включают 2,4-толуолдиизоцианат, м-фенилендиизоцианат, 4-хлор-1,3-фенилендиизоцианат, 3,3'-диметил-4,4'-дифенилендиизоцианат, 4,4'-дифенилендиизоцианат, ксилолдиизоцианат, 1,6-гексаметилендиизоцианат, 1,10-декаметилендиизоцианат, 1,4-циклогексилендиизоцианат, 4,4'-метилен-бис(циклогексилизоцианат), 1,5-тетрагидронафталиндиизоцианат, параксилилендиизоцианат, дуролдиизоцианат, 1,2,4-бензолдиизоцианат, изоформдиизоцианат, 1,4-тетраметилксилолдиизоцианат, 1,5-нафталиндиизоцианат, или продукты их реакции с полиолами, например, триметилолпропаном.

Другие полезные сшивающие агенты включают мономерные и полимерные меламиновые сшивающие агенты, например, Cymel 303 и 370, поставляемые Cytec.

Применяемая концентрация сшивающего агента обычно составляет приблизительно от 0,05% до приблизительно 5%, или приблизительно от 0,075% до приблизительно 2%, или приблизительно от 0,1% до приблизительно 1,5% масс. от массы твердого остатка клея.

Функционализованные ангидридными группами сегментированные полимеры могут быть превращены в силаны посредством реакции пост-полимеризации с амино-, меркапто- или гидроксилфункционализованными силанами. Примеры алкоксисиланов, содержащих аминогруппу, включающих в качестве реакционноспособной группы только первичную аминогруппу, включают аминоалкилтриалкоксисиланы, например аминометилтриметоксисилан, аминометилтриэтоксисилан, β-аминоэтилтриметоксисилан, β-аминоэтилтриэтоксисилан, γ-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилтрипропоксисилан, γ-аминопропилтриизопропоксисилан, и γ-аминопропилтрибутоксисилан; (аминоалкил)-алкилдиалкоксисиланы, например, β-аминоэтилметилдиметоксисилан, γ-амино-этилметилдиэтоксисилан, γ-аминопропилметилдиметоксисилан, γ-аминопропилметилдиэтоксисилан, и γ-аминопропилметилдипропоксисилан; и соответствующие аминоалкилдиалкил-(моно)алкоксисиланы.

Примеры алкоксисиланов, содержащих аминогруппу, включающих в качестве реакционноспособной группы первичную аминогруппу и вторичную аминогруппу, включают N-(аминоалкил)аминоалкилтриалкоксисиланы, например N-β-(аминоэтил)-γ-аминопропил-триметоксисилан и N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан; и N-(аминоалкил)аминоалкилалкилдиалкоксисиланы, например N-β-(аминоэтил)-γ-амино-пропилметилдиметоксисилан и N-β-(аминоэтил)-γ-аминопропилметил-диэтоксисилан.

Примеры алкоксисиланов, содержащих аминогруппу, включающих в качестве реакционноспособной группы только вторичную аминогруппу, включают N-фениламинометилтриметоксисилан и N-фенил-β-аминоэтилтриалкоксисиланы, например, М-фенил-Р-аминоэтилтриметоксисилан и N-фенил-β-аминоэтилтриэтоксисилан; N-фенил-γ-аминопропилтриалкоксисиланы, например, N-фенил-γ-аминопропилтриметоксисилан, N-фенил-у-аминопропилтриэтоксисилан, N-фенил-γ-аминопропилтрипропоксисилан и N-фенил-γ-аминопропилтрибутоксисилан; соответствующие N-фениламиноалкил(моно- или ди-)алкил(ди- или моно-) алкоксисиланы; а также N-алкиламиноалкилтриалкоксисиланы, соответствующие приведенным выше алкоксисиланам, содержащим аминогруппу, включающим вторичную аминогруппу, замещенную фенильной группой, например, N-метил-3-аминопропилтриметоксисилан, N-этил-3-аминопропилтриметоксисилан, N-н-пропил-3-аминопропилтриметоксисилан, М-н-бутил-аминометилтриметоксисилан, N-н-бутил-2-аминоэтилтриметоксисилан, N-н-бутил-3-аминопропилтриметоксисилан, N-н-бутил-3-аминопропилтриэтоксисилан и N-н-бутил-3-аминопропил-трипропоксисилан, и соответствующие N-алкиламиноалкил(моно- или ди-)алкил(ди-или моно)алкоксисиланы. Другие примеры включают N-циклогексиламинометилметилдиэтоксисилан и N-циклогексиламинометил-триэтоксисилан.

Примеры силанов, содержащих меркаптогруппу, включают меркаптоалкилтриалкоксисиланы, например, меркаптометилтриметоксисилан, меркаптометилтриэтоксисилан, β-меркаптоэтилтриметоксисилан, β-меркаптоэтилтриэтоксисилан, β-меркаптоэтилтрипропоксисилан, β-меркаптоэтилтриизопропоксисилан, β-меркаптоэтилтрибутоксисилан, γ-меркаптопропилтриметоксисилан, γ-меркаптопропилтриэтоксисилан, γ-меркаптопропилтрипропоксисилан, γ-меркаптопропилтриизопропоксисилан и γ-меркаптопропилтрибутоксисилан; (меркаптоалкил)алкилдиалкоксисиланы, например, β-меркаптоэтилметилдиметоксисилан, β-меркаптоэтилметилдиэтоксисилан, γ-меркаптопропилметилдиметоксисилан, γ-меркаптопропилметилдиэтоксисилан, γ-меркаптопропилметилдипропоксисилан, β-меркаптопропилметилдиизопропоксисилан, γ-меркаптопропилметилдибутоксисилан, β-меркаптопропилметилдибутоксисилан, γ-меркаптопропилэтилдиметоксисилан, γ-меркаптопропилэтилдиэтоксисилан, γ-меркаптопропилэтилдипропоксисилан, γ-меркаптопропилэтилдиизопропоксисилан и γ-меркаптопропилэтилдибутоксисилан; и соответствующие (меркаптоалкил)диалкил(моно)алкоксисиланы.

Примеры гидроксил-функционализованных силанов включают гидроксиметилтриалкоксисиланы, имеющие формулу:

где R представляет собой алкильную группу, а n составляет по меньшей мере 1. Алкильная группа предпочтительно представляет собой низшую алкильную группу, содержащую от 1 до 6 атомов углерода, и предпочтительно от 1 до 3 атомов углерода. Особенно подходящими являются силаны, в которых алкильная группа представляет собой метил или этил, а именно гидроксиметилтриметоксисилан и гидроксиметилтриэтоксисилан, если n в формуле III равен 1.

Клеи согласно настоящему изобретению также могут включать добавки, например пигменты, наполнители, пластификатор, разбавители, антиоксиданты, агенты, придающие клейкость, и подобные им вещества. При необходимости, пигмент добавляют в количестве, достаточном для придания клею желаемого цвета. Неограничивающие примеры пигментов включают твердые неорганические наполнители, например углеродную сажу, диоксид титана и подобные им вещества, и органические красители. Также применяют дополнительные неорганические наполнители, например тригидрат алюминия, кристобалит, стекловолокно, каолин, осажденный или коллоидный оксид кремния, медь, кварц, волластонит (силикат кальция), слюду, гидроксид магния, силикаты (например, полевой шпат), тальк, карбонаты никеля и кальция. В частности, в качестве огнезащитных веществ применяют оксиды металлов, например тригидрат алюминия и гидроксид магния.

Для усиления клейкости и прочности на отрыв клея может быть использовано множество агентов, придающих клейкость. Такие агенты включают различные виды канифоли и производные канифоли, включающие канифолеподобные материалы, встречающиеся в природе в виде сосновой живицы, а также производные указанных соединений, включающие сложные эфиры канифоли, модифицированные канифоли, например, фракционированные (перегнанные), гидрированные, дегидрированные и полимеризованные канифоли, модифицированные сложные эфиры канифоли и подобные им вещества.

Также возможно применение терпеновых смол, которые представляют собой углеводороды, имеющие формулу C10H16, встречающиеся в большинстве эфирных масел и живичных смол растений, и модифицированных фенолом терпеновых смол, подобных альфа-пинену, бета-пинену, дипентену, лимонену, мирцену, борнилену, камфену и подобных им веществ. Также могут быть использованы различные алифатические углеводородные смолы, такие как Escorez 1304, изготавливаемая Exxon Chemical Co., и ароматические углеводородные смолы на основе углеводородов, содержащих 9 атомов С, 5 атомов С, дициклопентадиена, кумарона (бензофурана), индена, стирола, замещенного стирола и производных стирола и подобные им вещества.

В соответствии с настоящим изобретением могут быть использованы гидрированные и частично гидрированные смолы, например, Regalrez 1018, Regalrez 1033, Regalrez 1078, Regalrez 1094, Regalrez 1126, Regalrez 3102, Regalrez 6108 и т.д., производимые Eastman Chemical Company. Для осуществления настоящего изобретения особенно удобно применение в качестве агентов, придающих клейкость, различных терпеновых фенольных смол типа SP 560 и SP 553, производимых и реализуемых Schenectady Chemical Inc., Nirez 1100, производимых и реализуемых Reichold Chemical Inc., и Piccolyte S-100, производимых и реализуемых Hercules Corporation. Также могут быть использованы различные смешанные алифатические и ароматические смолы, например Hercotex AD 1100, производимая и реализуемая Hercules Corporation.

Несмотря на то, что описанные выше смолы применимы для повышения клейкости сополимеров настоящего изобретения, применение конкретной смолы, повышающей клейкость, и/или количества, выбираемого для данной композиции, может зависеть от типа акрилового полимера, клейкость которого должна быть повышена. Множество смол, которые, как известно, применяют в данной области техники для повышения клейкости чувствительных к давлению клеев на основе акриловых (со)полимеров, могут быть эффективно использованы для осуществления настоящего изобретения, несмотря на то, что объем изобретения не ограничен только такими смолами. Могут быть использованы смолы, описанные в публикации Satas, Handbook of Pressure Sensitive Adhesive Technology, Von Nostrand Reinhold, Co, Chap.20, стр.527-584 (1989) (содержание которой включено в настоящее описание посредством ссылки).

Количество агента, придающего клейкость, используемое при осуществлении настоящего изобретения, зависит от типа применяемого сополимера и агента, придающего клейкость. Обычно чувствительные к давлению клеящие композиции, получаемые в соответствии с настоящим изобретением, включают от 5 до приблизительно 60% масс. одного или более агентов, придающих клейкость, от общей массы композиции.

В одном из примеров осуществления температура размягчения агента, придающего клейкость, определенная способом кольца и шара, составляет приблизительно от 100°С до приблизительно 150°С. В одном из примеров осуществления агент, придающий клейкость, включает терпеновый фенольный агент, придающий клейкость, температура размягчения которого, определенная способом кольца и шара, составляет приблизительно от 110°С до приблизительно 120°С.

В другом примере осуществления добавление смолы может приводить к достижению двойного эффекта. Например, такая смола, как Wingstay L®, бутилированный продукт реакции пара-крезола и дициклопентадиена, имеющий среднюю молекулярную массу 650, производимая Eliokem, может одновременно служить и агентом, придающим клейкость, и антиоксидантом.

В одном из примеров осуществления в клеящую композицию включена полимерная добавка с низкой молекулярной массой. Полимерная добавка представляет собой полимер, полученный полимеризацией мономеров, выбранных из С1-С20-алкил- и -циклоалкил-акрилатов, С1-С20-алкил- и -циклоалкил-метакрилатов, олефиновых кислот, полимеризуемых свободнорадикальным способом, и необязательно других этиленненасыщенных мономеров. Подходящие алкил- и циклоалкил-акрилаты включают различные сложные эфиры акриловой кислоты, например метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, изоборнилакрилат, пентилакрилат, гексилакрилат, октилакрилат, изооктилакрилат, нонилакрилат, лаурилакрилат, стеарилакрилат, эйкозилакрилат, 2-этилгексилакрилат, циклогексилакрилат, циклогептилакрилат и подобные им вещества и смеси соединений. Подходящие алкил- и циклоалкил-метакрилаты включают сложные эфиры метакриловой кислоты, например, метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутилметакрилат, изобутилметакрилат, пентилметакрилат, гексилметакрилат, циклогексилметакрилат, 2-этилгексилметакрилат, изоборнилметакрилат, гептилметакрилат, циклогептилметакрилат, октилметакрилат, изооктилметакрилат, нонилметакрилат, децилметакрилат, лаурилметакрилат, эйкозилметакрилат и подобные им вещества и смеси соединений. Подходящие олефиновые кислоты, полимеризуемые свободнорадикальным способом, включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, кротоновую кислоту, итаконовую кислоту, 2-акрилоксипропионовую кислоту и подобные им вещества и смеси соединений.

Необязательно могут быть добавлены различные количества других этиленненасыщенных мономеров, при условии, что при этом температура размягчения полимерной добавки превышает приблизительно 40°С, и ее среднечисловая молекулярная масса составляет приблизительно менее 35000. Необязательно присутствующие этиленненасыщенные мономеры, подходящие для введения в полимерную добавку, включают, например, стирол, альфа-метилстирол, винилтолуол, акрилонитрил, метакрилонитрил, этилен, винилацетат, винилхлорид, винилиденхлорид, акриламид, метакриламид 2-цианоэтилакрилат, 2-цианоэтилметакрилат, диметиламиноэтилметакрилат, диметиламинопропил-метакрилат трет-бутиламиноэтилметакрилат, глицидилакрилат, глицидилметакрилат, бензилакрилат, бензилметакрилат, фенилакрилат, фенилметакрилат и подобные им вещества. Используемое количество полимерной добавки может находиться в диапазоне от приблизительно 1% до приблизительно 55% масс., в пересчете на общую массу клеящей композиции. Такие низкомолекулярные добавки описаны в патенте US 4912169, содержание которого включено в настоящее описание посредством ссылки.

Катализаторы полимеризации могут представлять собой, например, органические соединения олова, комплексы металлов, аминопроизводные и другие соединения основного характера, органические фосфаты и органические кислоты. Примеры органических соединений олова включают дилаурат дибутилолова, малеат дибутилолова, фталат дибутилолова, октоат олова (II), метилат дибутилолова, диацетилацетат дибутилолова и соль дибутилолова и кислоты «версатик». Примеры комплексов металлов включают производные титанатов, например тетрабутилтитанат, тетраизопропилтитанат и тетраэтаноламинтитанат; соли металлов с карбоновыми кислотами, например октоат свинца, нафтоат свинца и нафтоат кобальта; и ацетилацетонатные комплексы металлов, например ацетилацетонатный комплекс алюминия и ацетилацетонатный комплекс ванадия. Производные аминов и другие соединения основного характера включают, например, аминосиланы, например γ-аминопропилтриметоксисилан и γ-аминопропилтриэтоксисилан; четвертичные аммонийные соли, например хлорид тетраметиламмония и хлорид бензалкония; открытоцепные или циклические третичные амины или четвертичные аммонийные соли, содержащие несколько (более одного) атомов азота. Органические фосфаты включают монометилфосфат, ди-н-бутилфосфат и трифенилфосфат. Примеры органических кислотных катализаторов включают алкилсульфоновые кислоты, например метансульфоновую кислоту, арилсульфоновые кислоты, например п-толуолсульфоновую кислоту, бензолсульфоновую кислоту, стиролсульфоновую кислоту и подобные им вещества.

ПРИМЕРЫ

Для оценки адгезионных свойств акриловых клеев использовали следующие способы испытаний.

Способы определения технологических характеристик, чувствительных к давлению клеев

Зависимость вязкости расплава от температуры

Для получения сополимера, не содержащего растворителя, применяли устройство Buchi Rotavap R-200, в котором сополимер нагревали до 65°С в вакууме под давлением<25 мбар (<25·102 Па). Вязкость расплава измеряли при помощи реометра ТА Instrument AR 1000, снабженного конусом и зажимной пластиной. Этот эксперимент проводили при постепенном повышении температуры, начиная с 25°С и заканчивая при 99,8°С. Скорость подъема температуры устанавливали постоянной и равной 1°С в минуту, а скорость сдвига (сек-1) - равной 0,02864. При проведении испытания от начала до конца данные получали в 40 точках образца. После установки и калибровки параметров на пластину помещали такое количество не содержащего растворителя клея, которое составляло четверть размера пластины, располагая его непосредственно под адаптером конуса устройства AR 1000. Затем конус опускали на клей, получая зазор 1500 мм. Затем удаляли весь клей, находящийся за пределами области испытания, после чего начинали само испытание.

На Фиг.1-6 представлены графики зависимости вязкости расплава от температуры для материалов Примеров 3, 5, 6, 8 и Сравнительных Примеров 10 и 12, соответственно (1 Па·с=1000 сантиПуаз).

Ниже изобретение описано при помощи следующих неограничивающих примеров.

ПРИМЕР 1

Получение сегментированного акрилового полимера, содержащего акриламидную функциональную группу, с использованием регулятора полимеризации RAFT

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте, находящемся вблизи конечных групп полимерной цепи, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 15,0 г этилацетата. Для получения сегмента, находящегося вблизи конечных групп полимерной цепи, были добавлены следующие количества мономеров и регулятора полимеризации RAFT:

23,32 г бутилакрилата

3,36 г изобутоксиметилакриламида

1,55 г дибензилтритиокарбоната (регулятор RAFT).

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,146 г 2,2'-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 5,0 г ацетона. После достижения пика температуры, составляющего 80-85°С, условия реакции поддерживали в течение 30 минут, и спустя указанное время, было израсходовано >80% мономеров с образованием реакционноспособного сегмента, имеющего теоретическую массу Мn 5000 г/моль. Затем в течение двух часов при активной продувке азотом в реактор добавляли смесь реагентов, включающую 102,51 г этилацетата, 11,39 г ацетона, 373,33 г бутилакрилата и 0,03 г Vazo-64. В течение двух часов во время загрузки смеси реагентов температуру реакционной смеси поддерживали равной 79-81°С. Условия реакции поддерживали в течение 3 часов после завершения загрузки реагентов и, спустя указанное время, было израсходовано >97,0% мономеров с образованием нереакционноспособного сегмента, имеющего теоретическую массу Мn 70000 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 99,16% бутилакрилата и 0,84% изобутоксиметилакриламида в пересчете на 100% масс. акрилового полимера. Измеренная молекулярная масса (Мn) акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 62200, а полидисперсность полимера составляла 1,3.

К акриловому полимеру добавляли метансульфоновую кислоту в количестве, составляющем 0,1% в пересчете на массу твердых веществ. Клеящую композицию сушили при 130°С в течение 15 минут для полного завершения образования поперечных связей в акриловом полимере.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Получение неупорядоченного акрилового сополимера, содержащего акриламидную функциональную группу

Акриловый сополимер, содержащий реакционноспособную функциональную группу, распределенную по всей молекуле полимера, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 15,0 г этилацетата. Добавляли следующие количества мономеров и регулятора полимеризации RAFT:

23,32 г бутилакрилата

0,22 г изобутоксиметилакриламида

1,55 г дибензилтритиокарбоната (регулятор RAFT).

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,146 г 2,2'-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 5,0 г ацетона. После достижения пика температуры, составляющего 80-85°С, условия реакции поддерживали в течение 30 минут. Затем в течение двух часов при активной продувке азотом в реактор добавляли смесь реагентов, включающую 102,51 г этилацетата, 11,39 г ацетона, 373,33 г бутилакрилата, 3,14 г изобутоксиметилакриламида и 0,03 г Vazo-64. В течение двух часов во время загрузки смеси реагентов температуру реакционной смеси поддерживали равной 79-81°С. Условия реакции поддерживали в течение 3 часов после завершения загрузки реагентов. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 99,16% бутилакрилата и 0,84% изобутоксиметилакриламида в пересчете на 100% масс. акрилового полимера. Измеренная молекулярная масса (Мn) акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 62200, а полидисперсность составляла 1,3.

К акриловому полимеру добавляли метансульфоновую кислоту в количестве, составляющем 0,1% в пересчете на массу твердых веществ. Клеящую композицию сушили при 130°С в течение 15 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи Примера 1 и Сравнительного Примера 2 наносили на полиэтилентерефталат толщиной 2 мила (1 мил соответствует 0,001 дюйма или 0,0254 мм) при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 130°С в течение 15 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

ПРИМЕР 3

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте, находящемся вблизи конечных групп полимерной цепи, был получен следующим образом. В реактор емкостью 2000 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 302,33 г бутилацетата. Для получения части нереакционноспособного сегмента в центре полимерной цепи полимера реакционноспособного типа добавляли следующие количества мономеров и регулятора SFRP:

298,24 г н-гексилакрилата

15,96 г BlocBuilder®, функционализованного 1,3-бутандиолдиакрилатом (регулятор SFRP).

Материал, загруженный в реактор, нагревали до температуры, превышающей 65°С (температура в рубашке реактора 70°С), при постоянной продувке азотом и выдерживали в течение 30 минут. После выдерживания смесь, загруженную в реактор, нагревали до 120°С (температура в рубашке реактора 130°С). После достижения пика температуры, составляющего 120-125°С, условия реакции поддерживали в течение 30 минут. Затем в реактор в течение девяноста минут при активной продувке азотом добавляли смесь реагентов, включающую 129,49 г этилацетата и 718,67 г н-гексилакрилата. Во время загрузки реагентов температуру реакционной смеси поддерживали равной 118-122°С. После завершения загрузки реагентов условия реакции поддерживали до достижения степени превращения н-гексилакрилата, составляющей 56%. Это выполняют для введения оставшегося нереакционноспособного сегмента в центр полимера, и при этом общая теоретическая масса Мn нереакционноспособного сегмента составляет 35000 г/моль. В этот момент добавляли 5,72 г метакриловой кислоты, и условия реакции поддерживали до достижения степени превращения н-гексилакрилата составляющей 80%, получая реакционноспособный сегмент с теоретической массой Мn 7500 /моль. Это позволяет получать первый тип реакционноспособного полимера с теоретической массой Мn=50000 г/моль. При степени конверсии, составляющей 80%, добавляли 6,72 г н-додецилмеркаптана и условия реакции поддерживали до достижения степени превращения н-гексилакрилата, превышающей 98%, для получения полимера нереакционноспособного типа с теоретической массой Мn=12500 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер реакционноспособного типа содержал 99,30% н-гексилакрилата и 0,70% метакриловой кислоты в пересчете на 100% масс. акрилового полимера реакционноспособного типа. Полученный полимер нереакционноспособного типа содержал 100% н-гексилакрилата. Измеренная молекулярная масса (Мn) всего акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 23300 г/моль, а полидисперсность составляла 4,70.

К акриловому полимеру добавляли ацетоацетонат алюминия в количестве, составляющем 1,00% в пересчете на массу твердых веществ, и 40% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Определение физических свойств

ПРИМЕР 4

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Полимер был получен по существу в соответствии с методикой Примера 3 за исключением того, что при проведении этапа образования поперечных связей к акриловому полимеру добавляли 1,00% трифункционализованного азиридина в пересчете на массу твердых веществ и 40% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи Примеров 3 и 4 наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 90°С в течение 20 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

ПРИМЕР 5

Получение сегментированного акрилового полимера, содержащего ангидридную функциональную группу, с использованием регулятора полимеризации SFRP

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте, находящемся вблизи конечных групп полимерной цепи, был получен следующим образом. В реактор емкостью 2000 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота загружали 303,23 г бутилацетата. Для получения части нереакционноспособного сегмента в центре полимерной цепи полимера реакционноспособного типа добавляли следующие количества мономеров и регуляторов SFRP:

298,24 г н-гексилакрилата

15,96 г BlocBuilder®, функционализованного 1,3-бутандиолдиакрилатом (регулятор SFRP).

Материал, загруженный в реактор, нагревали до температуры, превышающей 65°С (температура в рубашке реактора 70°С), при постоянной продувке азотом и выдерживали в течение 30 минут. После выдерживания смесь, загруженную в реактор, нагревали до 120°С (температура в рубашке реактора 130°С). После достижения пика температуры, составляющего 120-125°С, условия реакции поддерживали в течение 30 минут. В реактор при активной продувке азотом в течение девяноста минут добавляли смесь реагентов, включающую 129,49 г этилацетата и 718,67 г н-гексилакрилата. Во время загрузки реагентов температуру реакционной смеси поддерживали равной 118-122°С. После завершения загрузки реагентов условия реакции поддерживали до достижения степени превращения н-гексилакрилата, составляющей 56%. Это выполняют для введения оставшегося нереакционноспособного сегмента в центр полимера, и при этом общая теоретическая масса Мn нереакционноспособного сегмента составляет 35000 г/моль. В этот момент добавляли 6,51 г малеинового ангидрида и условия реакции поддерживали до достижения степени превращения н-гексилакрилата, составляющей 80%, получая реакционноспособный сегмент с теоретической массой Мn=7500 г/моль. Это позволяет получать первый тип реакционноспособного полимера с теоретической массой Мn=50000 г/моль. При 80% конверсии добавляли 6,72 г н-додецилмеркаптана и условия реакции поддерживали до достижения степени превращения н-гексилакрилата, превышающей 98% для получения полимера нереакционноспособного типа с теоретической массой Мn=12500 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер реакционноспособного типа содержал 99,30% н-гексилакрилата и 0,70% малеинового ангидрида в пересчете на 100% масс. акрилового полимера реакционноспособного типа. Полученный полимер нереакционноспособного типа содержал 100% н-гексилакрилата. Измеренная молекулярная масса (Мn) всего акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 24800, а полидисперсность составляла 4,50.

К акриловому полимеру добавляли Tyzor GBA в количестве, составляющем 2,00% в пересчете на массу твердых веществ и 40% терпеновой фенольной смолы на 100 частей композиции. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Определение физических свойств

Результаты испытаний

Клей наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 90°С в течение 20 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

ПРИМЕР 6

Получение сегментированного акрилового полимера, содержащего функциональную группу силана, с использованием регулятора полимеризации RAFT

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте, находящемся вблизи конечных групп полимерной цепи, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 28,13 г этилацетата. Для получения сегмента, находящегося вблизи конечных групп полимерной цепи, добавляли следующие количества мономеров и регулятора полимеризации RAFT:

30,06 г 2-этилгексилакрилата

9,94 г Метакрилоилоксиметил-триметоксисилана (Genosil XL-33, поставляемого Wacker)

3,22 г дибензилтритиокарбоната (DBTTC, регулятор RAFT) 2,70 г триметилортоформата.

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,087 г 2,2'-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 9,38 г ацетона. После обнаружения явных признаков протекания реакции (пиковая температура 74-78°С) условия реакции поддерживали в течение 60 минут, и, спустя указанное время, было израсходовано >60% мономеров с образованием реакционноспособного сегмента, имеющего теоретическую массу Мn 2500 г/моль. При активной продувке азотом в реактор в течение двух с половиной часов добавляли смесь реагентов, включающую 93 г этилацетата, 360 г 2-этилгексилакрилата и 0,087 г Vazo-64. Во время загрузки реагентов температуру реакционной смеси поддерживали равной 79-81°С. После завершения загрузки реагентов условия реакции поддерживали в течение 2 часов и спустя указанное время было израсходовано >95,0% мономеров с образованием нереакционноспособного сегмента, имеющего теоретическую массу Мn 50000 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 97,52% 2-этилгексилакрилата и 2,48% Genosil XL-33 в пересчете на 100% масс. акрилового полимера. Измеренная молекулярная масса (Мn) акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 34953 г/моль, а полидисперсность составляла 1,77.

Определение физических свойств

К акриловому полимеру добавляли ацетилацетонат ди-бутилолова в количестве, составляющем 0,5% в пересчете на массу твердых веществ. Добавляли Slyvagum TR-105, политерпеновую смолу, поставляемую Arizona Chemical, в количестве, составляющем 40% масс. от общей массы твердых веществ в полимере. Для обеспечения стабильности акрилового сополимера также добавляли метанол в количестве, составляющем 5% от общей массы полимера. Клеящую композицию сушили при 140°С в течение 10 минут для полного завершения образования поперечных связей акрилового сополимера.

Результаты испытаний

Клей наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 140°С в течение 10 минут. Результаты испытаний представлены в нижеследующей Таблице 2.

ПРИМЕР 7

Получение сегментированного акрилового полимера, содержащего функциональную группу силана, с использованием регулятора полимеризации RAFT (функционализация средней части)

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте в средней части полимерной цепи, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 56,25 г этилацетата. Для получения сегмента, находящегося вблизи конечных групп полимерной цепи, добавляли следующие количества мономеров и регулятора полимеризации RAFT:

80 г 2-этилгексилакрилата

3,22 г дибензилтритиокарбоната (регулятор RAFT)

2,70 г триметилортоформата.

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,087 г 2,2'-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 10,0 г ацетона. После обнаружения явных признаков протекания реакции (пиковая температура 74-78°С) условия реакции поддерживали в течение 5 минут, и, спустя указанное время, при активной продувке азотом в течение двух с половиной часов в реактор добавляли смесь реагентов, включающую 55 г этилацетата, 310,08 г 2-этилгексилакрилата и 0,087 г Vazo-64. В течение двух с половиной часов во время загрузки реагентов, температуру реакционной смеси поддерживали равной 79-81°С. Спустя 30 минут после загрузки реагентов было израсходовано приблизительно 90% мономера, с получением двух нереакционноспособных сегментов, находящихся вблизи конечных групп полимера, имеющих теоретические среднечисловые молекулярные массы 22500 г/моль. Затем в реактор добавляли 9,94 г метакрилоилоксиметил-триметоксисилана (Genosil XL-33, поставляемый Wacker) и смесь выдерживали при 79-81°С в течение еще двух часов для получения реакционноспособного сегмента в средней части полимера, теоретическая молекулярная масса которого составляла 5000 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 97,52% 2-этилгексилакрилата и 2,48% Genosil XL-33 в пересчете на 100% масс. акрилового полимера.

Определение физических свойств

К акриловому полимеру добавляли 0,5% ацетилацетоната дибутилолова в пересчете на массу твердых веществ. Затем добавляли 40% Slyvagum TR-105, политерпеновой смолы, поставляемой Arizona Chemical, в пересчете на массу твердых веществ. Клеящую композицию сушили при 13°С в течение 10 минут для полного завершения образования образование поперечных связей акрилового сополимера.

Результаты испытаний

Клей наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 130°С в течение 10 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

ПРИМЕР 8

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в сегменте, находящемся вблизи конечных групп полимерной цепи, был получен следующим образом. В реактор емкостью 2000 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 308,97 г бутилацетата. Для получения части нереакционноспособного сегмента в центре полимерной цепи полимера реакционноспособного типа добавляли следующие количества мономеров и регулятора SFRP:

244,0 г н-бутилакрилата 61,0 г трет-бутилакрилата

7,83 г BlocBuilder®, функционализованного 1,3-бутандиолдиакрилатом (регулятор SFRP).

Материал, загруженный в реактор, нагревали до температуры, превышающей 65°С (температура в рубашке реактора 70°С), при постоянной продувке азотом и выдерживали в течение 30 минут. После выдерживания смесь, загруженную в реактор, нагревали до 120°С (температура в рубашке реактора 130°С). После достижения пика температуры, составляющего 120-125°С, условия реакции поддерживали в течение 30 минут. Затем в течение девяноста минут в реактор при активной продувке азотом добавляли смесь реагентов, включающую 132,42 г этилацетата, 587,97 г н-бутилакрилата и 146,99 г трет-бутилакрилата. В течение девяноста минут во время загрузки реагентов температуру реакционной смеси поддерживали равной 118-122°С. Условия реакции поддерживали после завершения загрузки реагентов до достижения степени превращения н-бутилакрилата и трет-бутилакрилата, составляющей 55%. Это выполняют для введения оставшегося нереакционноспособного сегмента в центр полимера, и при этом общая теоретическая масса Мn нереакционноспособного сегмента составляет 71500 г/моль. В этот момент добавляли 5,61 г метакриловой кислоты и условия реакции поддерживали до достижения степени превращения н-бутилакрилата и трет-бутилакрилата, составляющей 70%, получая реакционноспособный сегмент с теоретической массой Мn=9750 г/моль. Это позволяет получать первый тип реакционноспособного полимера с теоретической массой Мn=91000 г/моль. При 70% конверсии добавляли 1,96 г н-додецилмеркаптана и условия реакции поддерживали до достижения степени превращения н-бутилакрилата и трет-бутилакрилата, превышающей 98%, для получения полимера нереакционноспособного типа с теоретической массой Мn=38500 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер реакционноспособного типа содержал 79,39% н-бутилакрилата, 19,85% трет-бутилакрилата и 0,76% метакриловой кислоты в пересчете на 100% масс. акрилового полимера реакционноспособного типа. Полученный полимер нереакционноспособного типа содержал 80,00% н-бутилакрилата и 20,00% трет-бутилакрилата. Измеренная молекулярная масса (Мn) всего акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 33700, а полидисперсность составляла 4,32.

К акриловому полимеру добавляли ацетоацетонат алюминия в количестве, составляющем 1,0% в пересчете на массу твердых веществ, и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

ПРИМЕР 9

Акриловый полимер был получен по существу в соответствии с методикой Примера 8, за исключением того, что к акриловому полимеру добавляли 1,0% трифункционализованного азиридина в пересчете на массу твердых веществ и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи Примеров 8 и 9 наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 90°С в течение 20 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 10

Получение неупорядоченного акрилового полимера, содержащего метакриловую кислоту (высокомолекулярного)

Акриловый сополимер, содержащий метакриловую кислоту, распределенную неупорядоченным образом по всей основной цепи полимера, был получен следующим образом. В реактор емкостью 1500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 63,67 г этилацетата и 25,06 г ацетона. Добавляли следующие количества мономеров:

74,3 г бутилакрилата 20,37 г трет-бутилакрилата.

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,19 г бензоилпероксида (Luperox А) и 4,24 г этилацетата. После достижения пика температуры, составляющего 76-78°С, в реактор при активной продувке азотом в течение трех часов добавляли смесь реагентов, включающую 381,99 г этилацетата, 364,9 г бутилакрилата, 100,0 г трет-бутилакрилата, 2,96 г метакриловой кислоты и 1,04 г Luperox А. В течение трех часов во время загрузки реагентов реакционную смесь выдерживали в кипящем состоянии при 75-79°С. Условия реакции поддерживали в течение 30 минут после завершения загрузки реагентов. Затем в реактор в течение 30 минут добавляли смесь, включающую 1,54 г трет-амилпероксипивалята (Luperox 554) и 37,15 г этилацетата. Реакционную смесь выдерживали в кипящем состоянии в течение еще одного часа и спустя указанное время смесь разбавляли 120 г этилацетата. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 77,93% бутилакрилата, 21,36% трет-бутилакрилата и 0,526% метакриловой кислоты в пересчете на 100% масс. акрилового полимера. Молекулярная масса (Мn) акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 73200 г/моль, а полидисперсность составляла 4,9.

Определение физических свойств

В Примере 10 к акриловому полимеру добавляли 1,0% ацетоацетоната алюминия в пересчете на массу твердых веществ и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 11

Полимер был получен по существу в соответствии с методикой Примера 10 за исключением того, что при проведении этапа образования поперечных связей к акриловому полимеру добавляли 1,0% трифункционализованного азиридина в пересчете на массу твердых веществ и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи Сравнительных Примеров 10 и 11 наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 90°С в течение 20 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 12

Получение неупорядоченного акрилового полимера, содержащего метакриловую кислоту (низкомолекулярный вариант)

Акриловый сополимер, содержащий метакриловую кислоту, распределенную неупорядоченным образом по всей основной цепи полимера, был получен следующим образом. В реактор емкостью 1500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 54,8 г этилацетата, 8,87 г изопропанола и 25,06 г ацетона. Добавляли следующие количества мономеров:

74,3 г бутилакрилата 20,37 г трет-бутилакрилата.

Материал, загруженный в реактор, нагревали до кипения (температура в рубашке реактора 85°С) при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,19 г бензоилпероксида (Luperox А) и 4,24 г этилацетата. После достижения пика температуры, составляющего 76-78°С, в реактор в течение трех часов при активной продувке азотом добавляли смесь реагентов, включающую 286,3 г этилацетата, 31,8 г изопропанола, 364,9 г бутилакрилата, 100,0 г трет-бутилакрилата, 2,96 г метакриловой кислоты и 1,04 г Luperox А. В течение трех часов во время загрузки реагентов реакционную смесь выдерживали в кипящем состоянии при 75-79°С. Условия реакции поддерживали в течение 30 минут после завершения загрузки реагентов. Затем в реактор в течение 30 минут добавляли смесь, содержащую 1,54 г трет-амилпероксипивалята (Luperox 554) и 37,15 г этилацетата. Реакционную смесь выдерживали в кипящем состоянии в течение еще одного часа и спустя указанное время смесь разбавляли 120 г этилацетата. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый полимер содержал 77,93% бутилакрилата, 21,36% трет-бутилакрилата и 0,526% метакриловой кислоты в пересчете на 100% масс. акрилового полимера. Молекулярная масса (Мn) акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 30800 г/моль, а полидисперсность составляла 3,1. Затем 210 г 100% твердого полимера растворяли в 90 г этилацетата, получая раствор акрилового полимера.

Определение физических свойств

К акриловому полимеру добавляли ацетоацетонат алюминия в количестве, составляющем 1,0% в пересчете на массу твердых веществ, и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 13

Акриловый полимер был получен по существу в соответствии с методикой Примера 12, за исключением того, что к акриловому полимеру добавляли 1,0% трифункционализованного азиридина в пересчете на массу твердых веществ и 20% терпеновой фенольной смолы в пересчете на массу твердых веществ. Клеящую композицию сушили при 90°С в течение 20 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи Сравнительных Примеров 12 и 13 наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 90°С в течение 20 минут. Результаты испытаний представлены в нижеследующей Таблице 3.

ПРИМЕР 14

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Акриловый сополимер, содержащий реакционноспособную функциональную группу, расположенную в сегменте, находящемся вблизи конечной группы полимерной цепи, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 52,9 г бутилацетата. Для получения реакционноспособного сегмента, находящегося вблизи нереакционноспособного участка полимера, добавляли следующие количества мономеров и регулятора SFRP:

14,20 г н-бутилакрилата

1,09 г акриловой кислоты

22,21 г трет-бутилакрилата

1,50 г BlocBuilder (регулятор SFRP).

Материал, загруженный в реактор, нагревали до температуры, превышающей 35°С (температура в рубашке реактора 45°С), при постоянной продувке азотом и выдерживали в течение 30 минут. После выдерживания смесь, загруженную в реактор, нагревали до температуры, превышающей 65°С (температура в рубашке реактора 75°С), и выдерживали в течение 30 минут. После второго выдерживания смесь, загруженную в реактор, нагревали до температуры, превышающей 120°С (температура в рубашке реактора 130°С). По достижении материалом, загруженным в реактор, температуры, равной 110°С, устанавливали Т=0. При Т=15 минут отбирали образец для газохроматографического анализа для определения степени конверсии мономера. После установления степени конверсии мономера (приблизительно 30 минут, Т=45) в реактор в течение девяноста минут при активной продувке азотом добавляли смесь реагентов, включающую 79,36 г бутилацетата, 127,82 г н-бутилакрилата и 199,93 г трет-бутилакрилата. Во время загрузки реагентов температуру реакционной смеси поддерживали равной 118-122°С. Условия реакции поддерживали после завершения загрузки реагентов до достижения степени превращения н-бутилакрилата, составляющей 80%. Это выполняют для получения нереакционноспособного сегмента, находящегося вблизи градиентного состава функционализованного конечного сегмента. Это позволяет получать первый тип реакционноспособного полимера с теоретической массой Мn=75000 г/моль. При 80% конверсии добавляли 0,77 г н-додецилмеркаптана и условия реакции поддерживали до достижения конверсии, превышающей 98%, для получения полимера нереакционноспособного типа с теоретической массой Мn=19000 г/моль. Полученный раствор полимера затем охлаждали до обычной температуры и выгружали из реактора.

Первый полученный акриловый полимер реакционноспособного типа содержал 38,88% н-бутилакрилата, 60,82% трет-бутилакрилата и 0,30% акриловой кислоты в пересчете на 100% масс. акрилового полимера реакционноспособного типа. Второй полученный полимер реакционноспособного типа содержал те же массовые процентные доли. Измеренная молекулярная масса (Мn) всего акрилового полимера (определяемая при помощи гельпроникающей хроматографии относительно эталонов из полистирола) составляла 52158 г/моль, а полидисперсность составляла 1,42.

Определение физических свойств (Пр. 14)

К акриловому полимеру добавляли ацетоацетонат алюминия в количестве, составляющем 0,45% в пересчете на массу твердых веществ. Клеящую композицию сушили на воздухе в течение 5 минут и затем при 140°С в течение 10 минут для полного завершения образования поперечных связей в акриловом полимере.

ПРИМЕР 14А

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Полимер был получен по существу в соответствии с методикой Примера 14, за исключением того, что при проведении этапа образования поперечных связей к акриловому полимеру добавляли трифункционализованный азиридин в количестве 0,45% в пересчете на массу твердых веществ. Клеящую композицию сушили на воздухе в течение 5 минут и затем при 140°С в течение 10 минут для полного завершения образования поперечных связей в акриловом полимере.

Результаты испытаний

Клеи наносили на полиэтилентерефталат толщиной 2 мила при плотности 58-62 граммов на квадратный метр (г/м2) и сушили на воздухе в течение 5 минут и затем при 140°С в течение 10 минут. Результаты испытаний представлены в нижеследующей Таблице 4.

ПРИМЕР 15

Получение сегментированного акрилового полимера, содержащего кислотную функциональную группу, с использованием регулятора полимеризации SFRP

Акриловый сополимер, содержащий реакционноспособную функциональную группу, расположенную в сегменте, находящемся вблизи концов полимерной цепи, был получен следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, загрузочными емкостями и вводом для газообразного азота, загружали 86,12 г бутилацетата. Для получения реакционноспособного сегмента, примыкающего к полимеру нереакционноспособного типа, добавляли следующие количества мономеров и регулятора SFRP:

37,23 г н-бутилакрилата

1,73 г акриловой кислоты

4,44 г N,N-диметилакриламида

46,53 г трет-бутилакрилата

1,42 г BlocBuilder (регулятор SFRP).