Настоящее изобретение относится к производству сополимеров акрилонитрила (АН). Сополимеры акрилонитрила (ПАН-сополимеры) используются в качестве прекурсоров для получения углеродного волокна. В частности, для этих целей используются сополимеры АН с итаконовой кислотой (ИК), а также сополимеры АН с ИК и метилакрилатом (МА).

Сополимеризация АН обычно осуществляется суспензионным методом в воде, либо растворным методом в диметилсульфоксиде (ДМСО) или водном растворе NaSCN [A.K. Gupta, D.K. Paliwal, Pushpa Bajaj, Journal of Macromolecular Science: Part C: Polymer Reviews, 31 (1) (1991), 1].

Поскольку сополимеры АН используются в качестве прекурсоров для производства углеродного волокна, для получения определенных заданных свойств углеродного волокна требуется сополимер АН определенной полидисперсности. Так, из двух сополимеров АН с одинаковым содержанием компонентов, но с разной полидисперсностью, может быть получено по абсолютно одинаковой технологии два углеродных волокна с разными свойствами.

Кроме того, считается, что для получения высококачественного углеродного волокна необходимо использовать ПАН-сополимер с полидисперсностью в пределах 1.5÷3 [P. Morgan, Carbon fibers and their composites, Taylor & Francis Group, 2005; X. Huang, Materials, 2009, 2, 2369.].

Также из уровня техники, соответствующего настоящему изобретению, известен способ синтеза сополимеров АН в среде углекислого газа.

Существующий способ состоит в синтезе сополимеров АН с ИК или ее производными, путем их смешения в среде растворителя с добавлением инициатора радикальной полимеризации и нагреванием до температур 50-100°C, при этом в качестве растворителя используют диоксид углерода.

Для синтеза ПАН-сополимера в растворе, суспензионным методом в воде, растворным методом в диметилсульфоксиде (ДМСО) или водном растворе NaSCN в настоящее время существуют некоторое количество способов контроля полидисперсности.

Однако для способа синтеза сополимеров АН в среде углекислого газа в уровне техники, соответствующем настоящему изобретению, не содержится информация о способе контроля полидисперсности получаемого ПАН-сополимера и, соответственно, способов влияния на свойства конечного углеродного волокна.

Таким образом, в основу настоящего изобретения положена задача создания способа производства сополимеров АН в среде углекислого газа с контролем полидисперсности получаемого продукта.

Задача, положенная в основу настоящего изобретения, решается с помощью способа синтеза сополимеров АН, заключающегося в проведении реакции сополимеризации АН с сомономерами в среде диоксида углерода, где в исходную реакционную смесь добавляют тиолы, определяемые формулой R-SH, где R представляет собой углеводородный радикал с количеством атомов углерода от 1 до 20.

Применение указанных тиолов в реакции полимеризации обеспечивает устойчивое и прогнозируемое влияние на полидисперсность получаемого ПАН-сополимера, а именно снижение его полидисперсности до требуемого уровня.

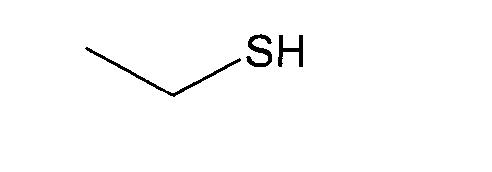

В качестве тиола может быть использован этантиол.

Снижение полидисперсности в присутствии указанных тиолов обеспечивается для ПАН-сополимеров с такими сомономерами, ИК или ее производные. В частности, производными ИК могут быть ее моноэфиры, например метилитаконат (МИ), этилитаконат (ЭИ), н-бутилитаконат (БИ).

Влияние указанных тиолов на полидисперсность сохраняется в случае использования азо-бис-изобутиронитрила, в качестве инициатора реакции полимеризации, а также в том случае, когда помимо АН и ИК, либо ее производного, в качестве сомономера добавляется МА, внедрение которого улучшает пластичность ПАН-сополимеров.

Далее приводится описание предпочтительных вариантов осуществления настоящего изобретения.

Реакция сополимеризации АН с сомономерами проводилась следующим образом.

В стальную ячейку с внутренним объемом 80 см3 поместили магнитный якорь для перемешивания реакционной смеси, а также смесь инициатора (азо-бис-изобутиронитрила, АИБН), этантиола (в тех экспериментах, когда его добавляли), АН, МА и итаконовых сомономеров. В качестве итаконовых сомономеров использовали ИК, МИ, ЭИ и БИ. Соотношение реагентов приведено в Таблице 1.

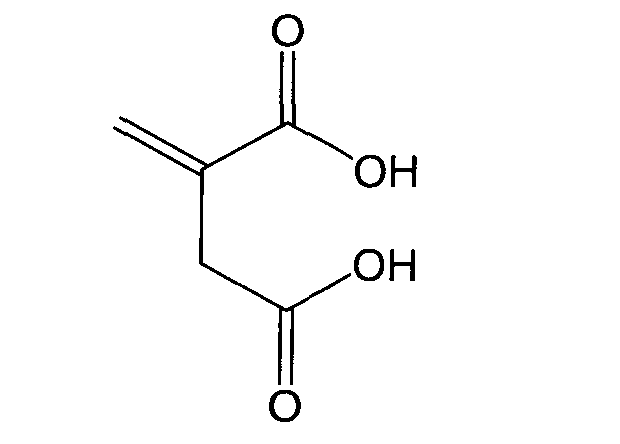

Структура итаконовой кислоты:

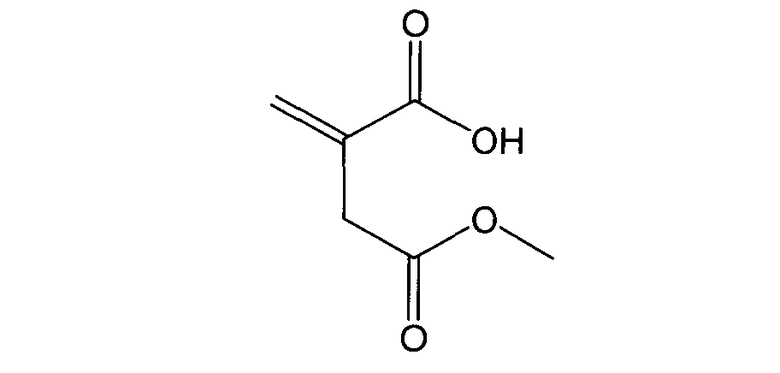

Структура метилитаконата:

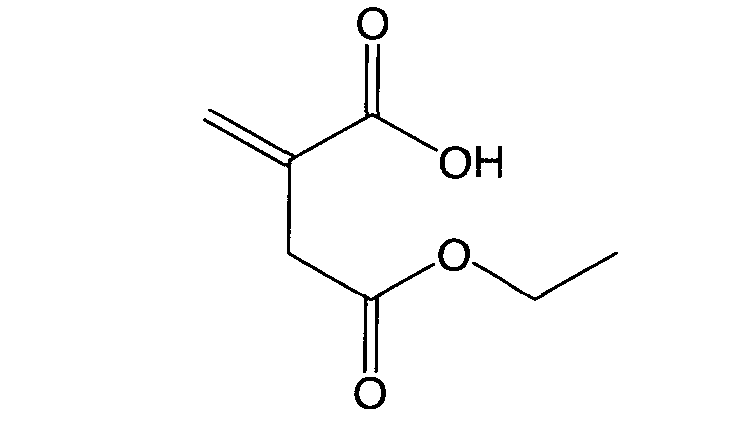

Структура этилиитаконата:

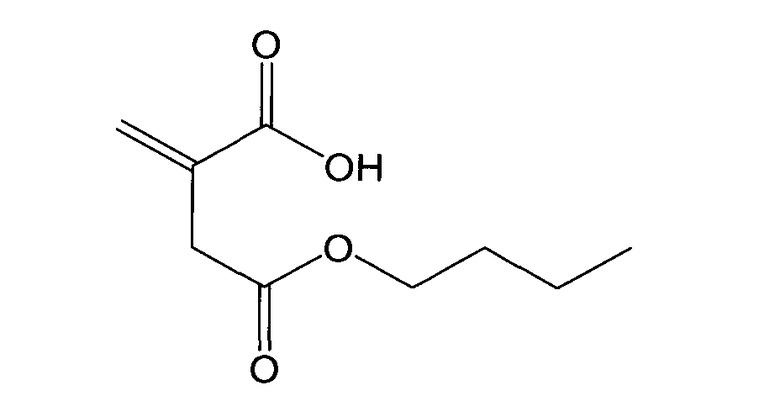

Структура н-бутилитаконата:

Структура этантиола:

Из смеси предварительно откачали воздух на вакуумной установке. Далее ячейку герметизировали и закачивали в нее CO2 до давления 80 бар при комнатной температуре (22±1°C). Затем ячейку нагревали до необходимой температуры (таблица 1) в течение 5 минут и поддерживали температуру в течение заданного времени (таблица 1).

После этого удаляли из ячейки CO2, извлекали продукт, промывали его метанолом при 50°C, сушили на воздухе, затем в вакууме.

Всего было проведено несколько серий экспериментов.

Результаты экспериментов приведены в таблице 1.

Первая серия экспериментов состояла из экспериментов 1 и 2. Синтез ПАН-сополимера проводили при температуре 65°C. В качестве итаконового сомономера использовалась ИК. В эксперименте №1 этантиол в смесь не добавлялся. В эксперименте №2 добавили 3.66 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №1 и №2, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 3.02 до 1.70.

Снижение полидисперсности продукта в эксперименте №2 составляет 44%.

Вторая серия экспериментов состояла из экспериментов 3, 4 и 5. Синтез ПАН-сополимера проводили при температуре 65°C. В качестве сомономера использовался БИ. В эксперименте №3 этантиол в смесь не добавлялся. В эксперименте №4 добавили 1.22 миллимоль этантиола на весь объем реакционной смеси; в эксперименте №5 добавили 3.66 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №3, №4 и №5, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 3.18 до 2.41 и до 1.84.

Снижение полидисперсности продукта в эксперименте №4 составляет 24%.

Снижение полидисперсности продукта в эксперименте №5 составляет 42%.

Третья серия экспериментов состояла из экспериментов 7, 8 и 9. Синтез ПАН-сополимера проводили при температуре 80°C. В качестве сомономера использовался БИ. В эксперименте №7 этантиол в смесь не добавлялся. В эксперименте №8 добавили 0.15 миллимоль этантиола на весь объем реакционной смеси; в эксперименте №9 добавили 1.22 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продукта, полученных в экспериментах №7, №8 и №9, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 3.88 до 3.78 и до 2.23.

Снижение полидисперсности продукта в эксперименте №8 составляет 3%.

Снижение полидисперсности продукта в эксперименте №9 составляет 43%.

Четвертая серия экспериментов состояла из экспериментов 10 и 11. Синтез ПАН-сополимера проводили при температуре 65°C. В качестве сомономера использовался ЭИ. В эксперименте №10 этантиол в смесь не добавлялся. В эксперименте №11 добавили 3.66 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №10 и №11, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 2.88 до 1.76.

Снижение полидисперсности продукта в эксперименте №11 составляет 39%.

Пятая серия экспериментов состояла из экспериментов 12 и 13. Синтез ПАН-сополимера проводили при температуре 65°C. В качестве сомономера использовался МИ. В эксперименте №12 этантиол в смесь не добавлялся. В эксперименте №13 добавили 3.66 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №12 и №13, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 2.85 до 1.46.

Снижение полидисперсности продукта в эксперименте №13 составляет 45%.

Шестая серия экспериментов состояла из экспериментов 14 и 15. Синтез ПАН-сополимера проводили при температуре 65°C. В качестве сомономера использовался МИ. В эксперименте №14 этантиол в смесь не добавлялся. В эксперименте №15 добавили 3.66 миллимоль этантиола на весь объем реакционной смеси.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №14 и №15, добавление этантиола в реакционную смесь значительно снижает полидисперсность ПАН-сополимера с 3.15 до 1.82.

Снижение полидисперсности продукта в эксперименте №15 составляет 42%.

Отличие между пятой и шестой серией экспериментов заключается в количестве введенного в реакцию сополимеризации МА.

Как следует из приведенных данных, сомономер МА не оказывает какого-либо существенного влияния на полидисперсность продукта.

Так в экспериментах №12 и №14 (без этантиола) полидисперсность составила 2.85 и 3.15, в экспериментах №13 и №15 (с этантиолом) - 1.56 и 1.82. При этом снижение полидисперсности в экспериментах №13 и №15 по отношению к экспериментам №12 и №14 составило практически одинаковую величину - 45% и 42%.

Также в рамках второй серии экспериментов был проведен эксперимент №6. Параметры этого эксперимента аналогичны параметрам эксперимента №4, за исключением количества инициатора АИБН, а именно 1.83 миллимоль на весь объем реакционной смеси в эксперименте №4 и 0.61 миллимоль - в эксперименте №6.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №4 и №6, изменение количества инициатора (АИБН) не оказывает существенного влияния на полидисперсность полученного ПАН-сополимера (2.41 в эксперименте №4 и 2.09 в эксперименте №6).

При этом снижение количества взятого АИБН вызывает снижение выхода продукта с 75% (эксперимент №4) до 33% (эксперимент №6).

Серия экспериментов №4 и №6 показывает, что наличие именно этантиола обеспечивает снижение полидисперсности получаемого продукта и, как следствие, обеспечивает возможность контроля полидисперсности продукта путем добавления определенного количества этантиола в реакционную смесь.

Также эксперимент №6 можно сравнить с экспериментами №7 и №9.

Как видно из приведенных данных, повышение температуры с 65 до 80°C позволяет повысить выход продукта с 33% до 73%, при этом полидисперсность увеличивается не сильно, с 2.09 (эксперимент №6) до 2.23 (эксперимент №9). Однако без добавления этантиола в эксперименте №7 полидисперсность продукта составляет 3.88.

Дополнительно был проведен эксперимент №16. Результаты этого эксперимента приведены в таблице 2.

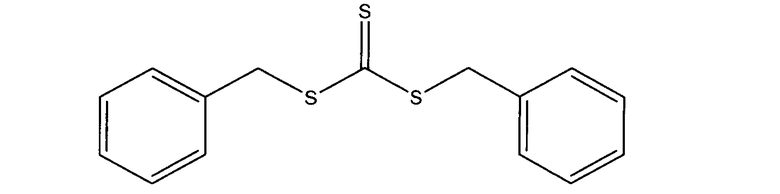

Параметры этого эксперимента аналогичны параметрам эксперимента №5. Однако в эксперименте №16 вместо этантиола использовался дибензилтритиокарбонат (БТК).

Структура БТК:

Как известно, БТК используется для варьирования полидисперсности путем ее регулируемого снижения и достижения целевого значения при получении гомополимеров ПАН в таких растворителях, как ДМСО или ДМФА.

Как видно из приведенных данных по полидисперсности продуктов, полученных в экспериментах №3, №5 и №16, использование БТК не оказывает какого-либо влияния на полидисперсность продукта при производстве в среде диоксида углерода (3.18 в эксперименте №3, 1.84 в эксперименте №5 и 3.19 в эксперименте №16).

Кроме того, в эксперименте №16 была получена недопустимо низкая среднечисловая молекулярная масса ПАН-сополимера, равная 2.89×103, а также очень низкий выход полимера, равный 40.6% (в эксперименте №3 выход составил 73.8%, а в эксперименте №5 - 74.4%).

Как видно из приведенных в таблице 1 данных, введение R-SH в реакционную смесь обеспечивает устойчивое и прогнозируемое влияние на полидисперсность получаемого продукта.

Так для температуры 65°C и времени реакции 10 часов при концентрации R-SH в 0.80 мол. %, снижение полидисперсности продукта составляет 39-45%.

Для температуры 65°C и времени реакции 10 часов при концентрации R-SH в 0.27 мол. % снижение полидисперсности продукта составляет 24%.

Тиолы, определяемые формулой R-SH, где R представляет собой углеводородный радикал с количеством атомов углерода от 1 до 20, в частности насыщенный углеводород указанного размера, в качестве агента снижения полидисперсности, может быть использован вместе с любыми сомономерами АН, пригодными для проведения реакции полимеризации в среде углекислого газа и с которыми возможно получение ПАН-сополимера, пригодного для дальнейшего формирования углеродного волокна.

Таким образом, может быть определено необходимое количество тиола для определенных условий проведения реакции полимеризации, обеспечивающее требуемую полидисперсность получаемого продукта, которая, в свою очередь, требуется для достижения каких-либо заданных характеристик углеродного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА СОПОЛИМЕРОВ АКРИЛОНИТРИЛА С АКРИЛОВОЙ КИСЛОТОЙ | 2013 |

|

RU2550873C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2016 |

|

RU2627264C1 |

| Способ получения сополимеров акрилонитрила в массе | 2020 |

|

RU2734242C1 |

| СПОСОБ СИНТЕЗА СОПОЛИМЕРОВ АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 2012 |

|

RU2528395C2 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2018 |

|

RU2697882C1 |

| ПОЛИАКРИЛОНИТРИЛЬНЫЕ (ПАН) ПОЛИМЕРЫ C НИЗКИМ ИНДЕКСОМ ПОЛИДИСПЕРСНОСТИ (ИПД) И ПОЛУЧАЕМЫЕ ИЗ НИХ УГЛЕРОДНЫЕ ВОЛОКНА | 2014 |

|

RU2647861C2 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПРОТОНОПРОВОДЯЩИХ МЕМБРАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2325733C1 |

Настоящее изобретение относится к получению сополимеров акрилонитрила. Описан способ синтеза сополимеров акрилонитрила, заключающийся в проведении реакции полимеризации акрилонитрила с сомономерами в среде диоксида углерода, при температуре от 65 до 80°C, где в качестве сомономеров используют итаконовую кислоту или ее производные, отличающийся тем, что в исходную реакционную смесь добавляют тиолы, определяемые формулой R-SH, где R представляет собой насыщенный углеводородный радикал с количеством атомов углерода от 2 до 20. Технический результат - снижение полидисперсности продукта до требуемого уровня. 2 н. и 6 з.п. ф-лы, 3 табл., 21 пр.

1. Способ синтеза сополимеров акрилонитрила, заключающийся в проведении реакции полимеризации акрилонитрила с сомономерами в среде диоксида углерода, при температуре от 65 до 80°C, где в качестве сомономеров используют итаконовую кислоту или ее производные, отличающийся тем, что в исходную реакционную смесь добавляют тиолы, определяемые формулой R-SH, где R представляет собой насыщенный углеводородный радикал с количеством атомов углерода от 2 до 20.

2. Способ по п. 1, отличающийся тем, что в качестве тиола используют этантиол.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что в качестве инициатора реакции полимеризации используют азо-бис-изобутиронитрил.

4. Способ по любому из пп. 1 или 2, отличающийся тем, что в исходную реакционную смесь в качестве сомономера дополнительно добавляют метилакрилат.

5. Способ по п. 3, отличающийся тем, что в исходную реакционную смесь в качестве сомономера дополнительно добавляют метилакрилат.

6. Способ синтеза сополимеров акрилонитрила, заключающийся в проведении реакции полимеризации акрилонитрила с сомономерами в среде диоксида углерода, при температуре от 65 до 80°C, где в качестве сомономеров используют итаконовую кислоту или ее производные, отличающийся тем, что в исходную реакционную смесь добавляют тиолы, определяемые формулой R-SH, где R представляет собой насыщенный углеводородный радикал с количеством атомов углерода от 8 до 12.

7. Способ по п. 6, отличающийся тем, что в качестве инициатора реакции полимеризации используют азо-бис-изобутиронитрил.

8. Способ по любому из пп. 6 или 7, отличающийся тем, что в исходную реакционную смесь в качестве сомономера дополнительно добавляют метилакрилат.

| US 6828363 B2, 07.12.2004 | |||

| Абсорбционно-эжекторная холодильная установка | 1978 |

|

SU684264A1 |

| US 4060680 A, 29.11.1977 | |||

| US 3849384 A, 19.11.1974 | |||

| 2008 |

|

RU2491275C2 | |

| Способ получения полимеров акрилонитрила | 1973 |

|

SU475783A3 |

Авторы

Даты

2015-08-20—Публикация

2013-10-15—Подача