ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к высокопрочному, гальванизированному погружением стальному листу с превосходной характеристикой сопротивления удару и к способу его изготовления, и к высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу и к способу его изготовления, и настоящее изобретение, в частности, относится к высокопрочному, гальванизированному погружением стальному листу, высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу, с превосходной характеристикой сопротивления удару при низкой температуре, и к способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В недавние годы возросла потребность в дальнейшем улучшении характеристики сопротивления удару высокопрочного плакированного стального листа, используемого для автомобиля и тому подобного. В качестве способов в отношении высокопрочного плакированного стального листа с превосходной характеристикой сопротивления удару были предложены способы, описанные, например, в литературе от Патентного Документа 1 до Патентного Документа 11.

[0003] Патентный Документ 1 описывает высокопрочный горячекатаный стальной лист с превосходными обрабатываемостью при изгибании и анизотропией ударной вязкости, который содержит, в % по массе, С: от 0,08 до 0,15%, Si: от 0,3 до 1,5%, Mn: от 1,5 до 2,5%, Р: ≤0,01%, S: ≤0,01%, Al: от 0,01 до 0,05%, Ti: от 0,03 до 0,15%, N: ≤0,004, В: от 0,0003 до 0,001%, О: ≤0,005, и остальное количество, составленное из Fe и неизбежных загрязняющих примесей, и имеет соотношение между величиной энергопоглощения Eab-L в испытании ударной вязкости по Шарпи, которая регламентирована Японским промышленным стандартом JISZ2242 (величина энергопоглощения в испытании ударной вязкости по Шарпи (проводимом при температуре -40°С) испытательного образца, продольное направление которого представляет собой L-направление) и Eab-С (Eab-L/Eab-С (величина энергопоглощения в испытании ударной вязкости по Шарпи (проводимом при температуре -40°С) испытательного образца, продольное направление которого представляет собой С-направление)) не менее 0,9 и не более 1,3.

[0004] Кроме того, Патентный Документ 2 описывает способ изготовления высокопрочного горячекатаного стального листа с уровнем предела прочности на разрыв 980 МПа или более, имеющего состав стали, содержащий С: от 0,08 до 0,20%, Si: менее 0,2%, Mn: количество более 1,0% и равное или меньшее, чем 3,0%, N: 0,01% или менее, V: количество более 0,1% и равное или меньшее, чем 0,5%, Ti: 0,05% или более, и менее 0,25%, и Nb: от 0,005 до 0,10%, имеющего структуру стали, в которой доля площади феррита составляет 60% или более, и доля площади мартенсита составляет 5% или менее, имеющего средний диаметр зерна феррита 5 мкм или менее, имеющего чистоту «d» 0,05% или менее, и имеющего общую величину плотности включений и выделившихся фаз, каждые из которых имеют средний диаметр зерна 5 мкм или более, на уровне 300 частиц/мм2 или менее.

[0005] Кроме того, Патентный Документ 3 описывает стальной продукт с высокой механической характеристикой при растяжении, имеющий превосходную низкотемпературную ударную вязкость и с низкой анизотропией прочности, имеющий отношение произвольных интенсивностей рентгеновского излучения от кристаллографической плоскости {110} в положении на 1/4 толщины по толщине листа от поверхности стального листа от 1,2 до 4,0, и имеющий отношение произвольных интенсивностей рентгеновского излучения от кристаллографической плоскости {211} в положении на 1/2 толщины по толщине листа от поверхности стального листа от 1,2 до 4,0.

[0006] Патентный Документ 4 описывает высокопрочный горячекатаный стальной лист, имеющий состав, в котором, в % по массе, С ограничен диапазоном 0,05% или более, и менее 0,20%, Mn ограничен диапазоном 0,5% или более, и менее 1,5%, растворимый Al ограничен диапазоном 0,002% или более, и менее 0,05%, Si ограничен до менее 0,1%, Cr ограничен до менее 0,1%, Ti ограничен до 0,01% или менее, Nb ограничен до менее 0,005%, V ограничен до 0,01% или менее, N ограничен до менее 0,005%, и остальное количество составлено из Fe и загрязняющих примесей, имеющий структуру, которая в положении на глубине от поверхности стального листа на 1/4 толщины по толщине листа от поверхности содержит ферритную фазу в качестве основной фазы и мартенситную фазу с объемной долей от 10 до 30%, в которой средний диаметр кристаллического зерна ферритной фазы составляет от 1,1 до 3,0 мкм, и средний диаметр зерна мартенситной фазы составляет 3,0 мкм или менее.

[0007] Кроме того, Патентный Документ 5 описывает способ изготовления горячекатаного стального листа с высокой механической характеристикой при растяжении, имеющего микроструктуру, в которой объемная доля феррита составляет 80% или более, и средний диаметр ферритного зерна составляет менее 10 мкм, в котором сталь, содержащую С: от 0,05 до 0,30% по весу, Si: 2,0% по весу или менее, Mn: от 1,0 до 2,5% по весу, и Al: 0,05% по весу или менее, содержащую один или два из Ti: от 0,05 до 0,3% по весу, и Nb: 0,10% по весу или менее, и содержащую остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, нагревают до температуры от 950 до 1100°С, затем по меньшей мере два раза или более выполняют прокатку, в которой степень обжатия при прокатке за один проход становится 20% или более, выполняют горячую прокатку так, чтобы температура завершения составляла температуру точки Ar3 превращения или более, выполняют охлаждение в температурном диапазоне от точки Ar3 превращения до 750°С со скоростью охлаждения 20°С/сек или более, затем проводят выдерживание в температурном диапазоне от менее 750°С до 600°С в течение периода времени от 5 до 20 сек, затем опять выполняют охлаждение со скоростью 20°С/сек или более, пока температура не достигнет 550°С или менее, и полученный материал наматывают в рулон пори температуре 550°С или менее.

[0008] Кроме того, Патентный Документ 6 описывает высокопрочный горячекатаный тонкий стальной лист с превосходной обрабатываемостью, усталостной характеристикой и низкотемпературной ударной вязкостью, содержащий, в качестве основных компонентов, С = от 0,04 до 0,15% по массе, Si≥1,0% по массе, Mn≥1,0% по массе, Nb≥0,005% по массе, Al = от 0,005 до 0,10% по массе, S≤0,01% по массе, и Fe, имеющий микроструктуру, главным образом сформированную из феррита и мартенсита, в которой коэффициент заполнения феррита (VF) составляет свыше 50%, средний диаметр ферритного зерна (dF) является равным или меньшим 5 мкм, и средний диаметр мартенситного зерна (dM) является равным или меньшим 5 мкм, и имеющий, в ряду свойств, предел прочности на разрыв (TS) свыше 590 МПа, отношение предела текучести к пределу прочности (YR), равное или меньшее 70%, баланс «прочность-пластичность (предел прочности на разрыв×общее относительное удлинение), равный или больший 18000 (МПа·%), степень раздачи отверстия (d/d0), равную или превышающую 1,2, коэффициент усталости, равный или больший 0,40, и температуру перехода в хрупкое состояние, равную или меньшую -40°С.

[0009] Однако каждый из способов, описанных в литературных источниках от Патентного Документа 1 до Патентного Документа 6, представляет собой способ, который касается горячекатаного стального листа, и это не может быть применено к способу изготовления стального листа, включающему стадию холодной прокатки и стадию отжига. В качестве способа изготовления стального листа с превосходной характеристикой сопротивления удару, включающего стадию холодной прокатки и стадию отжига, были предложены способы, описанные в источниках от Патентного Документа 7 до Патентного Документа 11.

[0010] Кроме того, Патентный Документ 7 описывает высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой поглощения энергии удара, в котором в качестве базового материала используют стальной лист, имеющий состав компонентов, содержащий С: от 0,05 до 0,20% по массе, Si: от 0,3 до 1,5% по массе, Mn: от 1,0 до 2,5% по массе, Р: 0,1% по массе или менее, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, и имеющий микроструктуру, содержащую один или два из мартенсита и остаточного аустенита в количестве от 25 до 50% по объему в целом, и остальное количество, состоящее из феррита и бейнита, и на обеих поверхностях стального листа выполняют горячее погружное цинкование с легированием.

[0011] Кроме того, Патентный Документ 8 описывает гальванизированный погружением стальной лист с высокой механической характеристикой при растяжении, имеющий химический состав, содержащий, в % по массе, С: от 0,035 до 0,150%, Si: от 0,05 до 0,60%, Mn: от 2,0 до 4,0%, Р: 0,015% или менее, S: менее 0,0015%, растворимый Al: 0,8% или менее, N: от 0,0031 до 0,015%, О: 0,0030% или менее, Ti: от 0,005 до 0,130%, Nb: от 0 до 0,130%, в котором общее количество Ti и Nb составляет 0,055% или более, и остальное количество состоит из Fe и загрязняющих примесей, и имеющий металлографическую структуру, в которой средний диаметр кристаллического зерна феррита составляет 5,0 мкм или менее, и средний диаметр зерна твердой второй фазы составляет 5,0 мкм или менее.

[0012] Кроме того, Патентный Документ 9 описывает способ изготовления высокопрочного холоднокатаного стального листа с превосходной характеристикой ударостойкости и способностью сохранять форму, в котором сляб, имеющий состав из С: от 0,08 до 0,18% по массе, Si: от 1,00 до 2,0% по массе, Mn: от 1,5 до 3,0% по массе, Р: 0,03% по массе или менее, S: 0,005% по массе или менее, и T.Al: от 0,01 до 0,1% по массе, и имеющий степень ликвации Mn (= (концентрация Mn в центральной части сляба - концентрация Mn в базовом материале)/(концентрация Mn в базовом материале)) от 1,05 до 1,10, подвергают горячей прокатке, полученный материал дополнительно подвергают холодной прокатке, затем полученный прокат нагревают в течение времени выдерживания 60 секунд или более в двухфазной области или однофазной области при температуре от 750 до 870°С в технологической линии непрерывного отжига, затем выполняют охлаждение в температурном диапазоне от 720 до 600°С со средней скоростью охлаждения 10°С/сек или менее, затем выполняют охлаждение, пока температура не достигнет интервала от 350 до 460°С, со средней скоростью охлаждения 10°С/сек, проводят выдерживание в течение времени от 30 секунд до 20 минут, и затем выполняют охлаждение, пока температура не достигнет комнатной температуры, для получения пятифазной структуры из полигонального феррита, игольчатого феррита, бейнита, остаточного аустенита и мартенсита.

[0013] Патентный Документ 10 описывает холоднокатаный стальной лист с превосходной характеристикой энергопоглощения, имеющий сверхтонкую зернистую структуру, содержащий С, Si, Mn, Ni, Ti, Nb, Al, Р, S и N, имеющий ферритную фазу, объемная доля которой составляет 75% или более, в которой средний диаметр кристаллического зерна феррита составляет 3,5 мкм или менее, и имеющий структуру остального количества, иную, нежели ферритная фаза, которая практически представляет собой структуру стали из мартенсита отпуска.

[0014] Патентный Документ 11 описывает холоднокатаный стальной лист высокопластичного типа с высокой механической характеристикой при растяжении, с превосходными качеством поверхности и способностью поглощать энергию, содержащий, в % по массе, С: от 0,06 до 0,25%, Si: 2,5% или менее, Mn: от 0,5 до 3,0%, Р: 0,1% или менее, S: 0,03% или менее, Al: от 0,1 до 2,5%, Ti: от 0,003 до 0,08%, N: 0,01% или менее, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, в котором содержание Ti удовлетворяет отношению (48/14)N≤Ti≤(48/14)N+(48/32)S+0,01, и имеющий структуру после холодной прокатки-рекристаллизационного отжига, которая представляет собой структуру, содержащую остаточный аустенит с объемной долей 5% или более.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0015] Патентный Документ 1: Японская выложенная патентная публикация № 2010-156016

Патентный Документ 2: Японская выложенная патентная публикация № 2008-285741

Патентный Документ 3: Японская выложенная патентная публикация № 2008-266758

Патентный Документ 4: Японская выложенная патентная публикация № 2006-342387

Патентный Документ 5: Японская выложенная патентная публикация № 09-143570

Патентный Документ 6: Японская выложенная патентная публикация № 07-150294

Патентный Документ 7: Японская выложенная патентная публикация № 2009-68039

Патентный Документ 8: Японская выложенная патентная публикация № 2008-255441

Патентный Документ 9: Японская выложенная патентная публикация № 2004-300452

Патентный Документ 10: Японская выложенная патентная публикация № 2004-277858

Патентный Документ 11: Японская выложенная патентная публикация № 10-130776

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0016] Однако в традиционном высокопрочном, гальванизированном стальном листе, предел прочности на разрыв «TS» которого составляет 900 МПа или более, невозможно в достаточной мере получить характеристику сопротивления удару при низкой температуре, и тем самым существовала потребность в дополнительном улучшении характеристики сопротивления удару при низкой температуре.

Ввиду реальной ситуации, как описанной выше, настоящее изобретение представляет высокопрочный, гальванизированный погружением стальной лист, и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, с превосходной характеристикой сопротивления удару при низкой температуре и с пределом прочности на разрыв 900 МПа или более, и способ его изготовления.

РЕШЕНИЕ ЗАДАЧИ

[0017] Авторы настоящего изобретения многократно провели обстоятельные исследования для получения высокопрочного, гальванизированного погружением, стального листа с превосходной характеристикой сопротивления удару при низкой температуре и с пределом прочности на разрыв 900 МПа или более. В результате этого авторы настоящего изобретения обнаружили, что для изготовления высокопрочного, гальванизированного стального листа необходимо, чтобы базовый стальной лист, имеющий образованный гальванизацией погружением слой, сформированный на его поверхности, имел предварительно заданные химические компоненты, посредством которых может быть достигнут предел прочности на разрыв 900 МПа или более, структура стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности имела фазу остаточного аустенита с объемной долей 5% или менее, и фазу бейнита, фазу бейнитного феррита, фазу свежего мартенсита и фазу мартенсита отпуска с совокупной объемной долей 40% или более, средний диаметр кристаллического зерна составлял 5,0 мкм или менее, максимальный эффективный диаметр кристаллического зерна составлял 20 мкм или менее, и на части поверхностного слоя был сформирован обезуглероженный слой с толщиной от 0,01 мкм до 10,0 мкм, в котором плотность оксидов, диспергированных в обезуглероженном слое, составляла от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составлял 500 нм или менее.

[0018] Более конкретно, в таком высокопрочном, гальванизированном стальном листе объемная доля фазы остаточного аустенита базового стального листа, будучи исходной точкой трещины, является низкой на уровне 5% или менее. Кроме того, средний эффективный диаметр кристаллического зерна и максимальный эффективный диаметр кристаллического зерна базового стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности составляют 5,0 мкм или менее и 20 мкм или менее, соответственно, и тем самым оба из среднего эффективного диаметра кристаллического зерна и максимального эффективного диаметра кристаллического зерна являются малыми, приводя к тому, что высокопрочный, гальванизированный стальной лист становится листом с превосходной низкотемпературной ударной вязкостью и с превосходной характеристикой сопротивления удару при низкой температуре.

[0019] Кроме того, в таком высокопрочном, гальванизированном стальном листе на части поверхностного слоя базового стального листа формируют обезуглероженный слой с толщиной от 0,01 мкм до 10,0 мкм и с небольшим количеством твердых структур, причем плотность оксидов, диспергированных в обезуглероженном слое, составляет от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составляет 500 нм или менее, что затрудняет появление исходной точки для трещины, так что разница величин предела текучести между обезуглероженным слоем и центральной частью базового стального листа оказывается малой. Соответственно этому, в высокопрочном, гальванизированном стальном листе можно предотвратить возникновение трещины от части поверхностного слоя базового стального листа, и подавляется концентрация напряжений на поверхности раздела между обезуглероженным слоем и слоем под обезуглероженным слоем, которая проявляется во время приложения ударной нагрузки, так что высокопрочный, гальванизированный стальной лист становится листом, в котором затрудняется возникновение хрупкого излома, и имеющим превосходную характеристику сопротивления удару.

Настоящее изобретение выполнено на основе таких обнаруженных фактов, и его сущность заключается в следующем.

[0020] (1) Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой сопротивления удару отличается тем, что он имеет образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа, содержащего, в % по массе:

С: от 0,075 до 0,400%,

Si: от 0,01 до 2,00%,

Mn: от 0,80 до 3,50%,

Р: от 0,0001 до 0,100%,

S: от 0,0001 до 0,0100%,

Al: от 0,001 до 2,00%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, в котором базовый стальной лист имеет структуру стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности, в которой объемная доля фазы остаточного аустенита составляет 5% или менее, и совокупная объемная доля фазы бейнита, фазы бейнитного феррита, фазы свежего мартенсита и фазы мартенсита отпуска составляет 40% или более, средний эффективный диаметр кристаллического зерна и максимальный эффективный диаметр кристаллического зерна в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности составляют 5,0 мкм или менее и 20 мкм или менее, соответственно, и на части поверхностного слоя сформирован обезуглероженный слой с толщиной от 0,01 до 10,0 мкм, в котором плотность оксидов, диспергированных в обезуглероженном слое, составляет от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составляет 500 нм или менее.

[0021] (2) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно пункту (1) базовый стальной лист дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Ti: от 0,001 до 0,150%,

Nb: от 0,001 до 0,100%, и

V: от 0,001 до 0,300%.

(3) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно пункту (1) или (2) базовый стальной лист дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Mo: от 0,01 до 2,00%,

В: от 0,0001 до 0,0100%, и

W: от 0,01 до 2,00%.

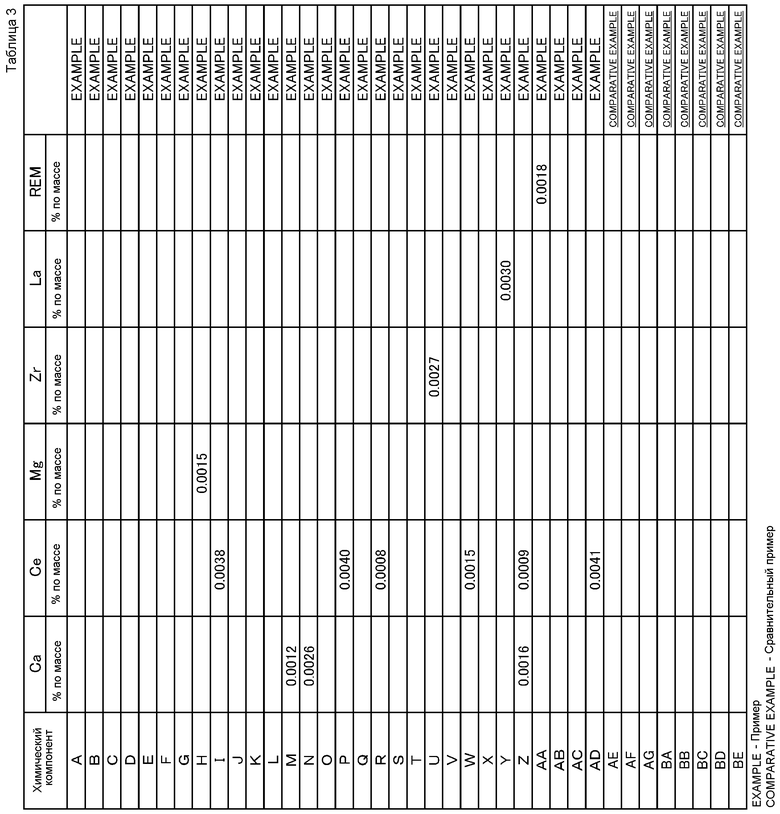

(4) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно любому из пунктов (1)-(3) базовый стальной лист дополнительно содержит от 0,0001 до 0,0100% в совокупности одного или двух, или более элементов, выбранных из Са, Се, Mg, Zr, La и REM (редкоземельного металла).

[0022] (5) Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой сопротивления удару отличается тем, что он имеет образованный гальванизацией погружением слой на высокопрочном, гальванизированном горячим погружением стальном листе согласно любому из пунктов (1)-(4), причем образованный гальванизацией погружением слой подвергнут легированию.

[0023] [6] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару отличается тем, что включает:

стадию, в которой получают базовый стальной лист, причем стадия включает:

стадию горячей прокатки, в которой выполняют горячую прокатку с нагревом сляба, содержащего, в % по массе,

С: от 0,075 до 0,400%,

Si: от 0,01 до 2,00%,

Mn: от 0,80 до 3,50%,

Р: от 0,0001 до 0,100%,

S: от 0,0001 до 0,0100%,

Al: от 0,001 до 2,00%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

с остальным количеством, состоящим из Fe и неизбежных загрязняющих примесей, до температуры 1080°С или более, завершают горячую прокатку при температуре от 850°С до 950°С, и степень обжатия при прокатке в температурном диапазоне от 1050°С до температуры завершения горячей прокатки удовлетворяет нижеследующему (выражению 1), для получения горячекатаного стального листа;

стадию холодной прокатки, в которой выполняют холодную прокатку со степенью обжатия от 30% до 75% на горячекатаном стальном листе для получения холоднокатаного стального листа; и

стадию отжига, в которой выполняют отжиг, в котором холоднокатаный стальной лист пропускают через зону предварительного нагрева, в которой выполняют нагрев с использованием газовой смеси, воздушное отношение которой, представляющее собой соотношение между объемом воздуха, содержащегося в единице объема газовой смеси, и объемом воздуха, который теоретически необходим для обеспечения полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси воздуха и газообразного топлива, используемой для предварительного нагрева, составляет от 0,7 до 1,2, для образования оксидной покровной пленки на части поверхностного слоя, причем стальной лист пропускают через зону восстановления в атмосфере, в которой отношение парциальных давлений между Н2О и Н2 (Р(Н2О)/Р(Н2)) составляет от 0,0001 до 2,00, при максимальной температуре нагрева при точке Ас3-50°С или более, для восстановления оксидной покровной пленки с образованием обезуглероженного слоя, и выполняют изгибание с радиусом изгиба 800 мм или менее один раз или более, в то же время с приложением растягивающей нагрузки от 3 до 100 МПа, вместе с тем выполняя охлаждение в температурном диапазоне от 740°С до 500°С со средней скоростью охлаждения 1,0°С/сек или более; и

стадию плакирования, в которой базовый стальной лист погружают в ванну покрытия, в которой эффективное количество Al составляет от 0,01 до 0,18% по массе, с формированием образованного гальванизацией погружением слоя на поверхности базового стального листа, для получения гальванизированного погружением стального листа.

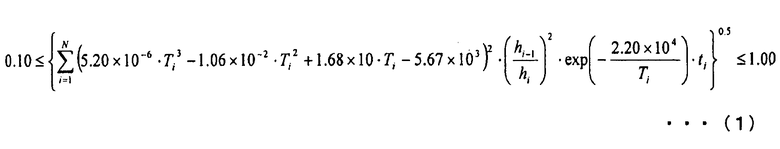

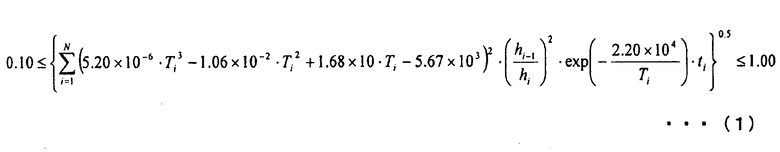

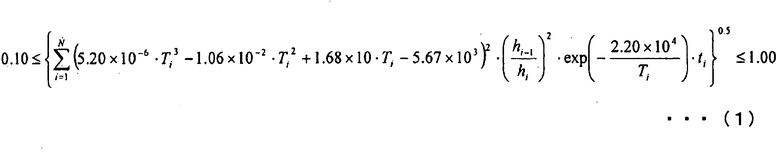

[0024] [Математическое выражение 1]

[0025] В (выражении 1) «N» обозначает общее число проходов от начала горячей прокатки до завершения горячей прокатки, «i» обозначает порядок проходов, «Ti» обозначает температуру (°С) прокатки при i-том проходе, «hi» обозначает толщину (мм) листа после обработки в i-том проходе, и «ti» обозначает время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i равно 1, h0 равно толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, должно представлять собой время, истекшее от конечного прохода до момента времени, в который начинают охлаждение после завершения горячей прокатки.

[0026] (7) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением, стального листа с превосходной характеристикой сопротивления удару согласно пункту (6) сляб дополнительно содержит, в % по массе, один, или два, или более элементов, выбранных из

Ti: от 0,001 до 0,150%,

Nb: от 0,001 до 0,100%, и

V: от 0,001 до 0,300%.

(8) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно пункту (6) или (7) сляб дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Mo: от 0,01 до 2,00%,

В: от 0,0001 до 0,0100%, и

W: от 0,01 до 2,00%.

(9) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(8) сляб дополнительно содержит от 0,0001 до 0,0100% в совокупности одного или двух, или более элементов, выбранных из Са, Се, Mg, Zr, La и REM.

[0027] (10) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(9) стадия плакирования представляет собой стадию, в которой в ванну покрытия с температурой от 450 до 470°С погружают базовый стальной лист, который поступает имеющим температуру от 430 до 490°С.

(11) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(10) выполняют процесс бейнитного превращения путем выдерживания базового стального листа, до и/или после погружения базового стального листа в ванну покрытия, в температурном диапазоне от 300 до 470°С в течение времени от 10 до 1000 секунд.

[0028] (12) Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару отличается тем, что он включает стадию, в которой выполняют обработку для легирования выдерживанием высокопрочного, гальванизированного погружением стального листа согласно любому из пунктов (6)-(11) в температурном диапазоне от 470 до 620°С в течение времени от 2 секунд до 200 секунд.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0029] Согласно настоящему изобретению, возможно создание высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару при низкой температуре, и способного достигать предела прочности на разрыв 900 МПа или более, и способа его изготовления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0030] Высокопрочный, гальванизированный стальной лист согласно одному варианту осуществления настоящего изобретения получают в стадии, в которой формируют образованный гальванизацией погружением слой на поверхности базового стального листа, содержащего, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, О: от 0,0001 до 0,0100%, N: от 0,0001 до 0,0100%, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей.

Следует отметить, что толщина листа в базовом стальном листе надлежащим образом должна составлять 0,6 мм или более, и менее 5,0 мм. Если толщина листа в базовом стальном листе составляет менее 0,6 мм, становится затруднительным поддерживать форму базового стального листа плоской, что недопустимо. Кроме того, если толщина листа в базовом стальном листе составляет 5,0 мм или более, становится затруднительным регулирование охлаждения. Кроме того, если толщина листа составляет 5,0 мм или более, деформация соответственно изгибанию является недостаточной, и становится затруднительным тонкое диспергирование бейнита, приводя к тому, что становится затруднительным получение предварительно заданной микроструктуры.

[0031] Прежде всего, будут описаны химические компоненты (состав) базового стального листа, который образует высокопрочный, гальванизированный стальной лист согласно варианту осуществления настоящего изобретения. Следует отметить, что [%] в настоящем изобретении обозначает [% по массе], если не оговорено иное.

[0032] [С: от 0,075 до 0,400%]

Углерод (С) содержится для повышения прочности высокопрочного стального листа. Однако, если содержание С превышает 0,400%, становятся недостаточными ударная вязкость и свариваемость. По соображениям ударной вязкости и свариваемости, содержание С предпочтительно составляет 0,300% или менее, и более предпочтительно 0,250% или менее. С другой стороны, если содержание С составляет менее 0,075%, снижается прочность, и становится затруднительным обеспечение максимального предела прочности на разрыв. Для дополнительного повышения прочности содержание С предпочтительно составляет 0,085% или более, и более предпочтительно 0,100% или более.

[0033] [Si: от 0,01 до 2,00%]

Кремний (Si) представляет собой элемент, который подавляет образование карбида на основе железа в стальном листе и повышает прочность и формуемость. Однако, если содержание Si превышает 2,00%, слишком сильно возрастает плотность оксидов, диспергированных в обезуглероженном слое, приводя к тому, что обезуглероженный слой легко растрескивается и снижается характеристика сопротивления удару. Кроме того, если содержание Si превышает 2,00%, стальной лист охрупчивается и ухудшается пластичность, приводя к тому, что становится затруднительным выполнение холодной прокатки. Из соображений характеристики сопротивления удару, содержание Si предпочтительно составляет 1,80% или менее, и более предпочтительно 1,50% или менее. С другой стороны, если содержание Si составляет менее 0,01%, плотность оксидов, диспергированных в обезуглероженном слое, становится недостаточной, и прочность обезуглероженного слоя становится недостаточной, приводя к тому, что снижается характеристика сопротивления удару. Кроме того, если содержание Si составляет менее 0,01%, когда высокопрочный, гальванизированный погружением стальной лист подвергают легированию, вследствие легирования образуется большое количество карбидов на основе железа, приводя к тому, что ухудшаются прочность и формуемость. С точки зрения характеристики сопротивления удару, значение нижнего предела содержания Si предпочтительно составляет 0,20% или более, и более предпочтительно 0,50% или более.

[0034] [Mn: от 0,80 до 3,50%]

Марганец (Mn) добавляют для повышения прочности стального листа. Однако, если содержание Mn превышает 3,50%, слишком сильно возрастает плотность оксидов, диспергированных в обезуглероженном слое, приводя к тому, что обезуглероженный слой легко растрескивается и снижается характеристика сопротивления удару. Кроме того, если содержание Mn превышает 3,50%, в центральной части стального листа по толщине листа образуется участок, насыщенный крупнозернистым Mn, легко происходит охрупчивание, и легко возникает такая проблема, что растрескивается отлитый сляб. Кроме того, если содержание Mn превышает 3,50%, также ухудшается свариваемость. Соответственно вышеизложенному, содержание Mn необходимо регулировать на 3,50% или менее. С позиции характеристики сопротивления удару, содержание Mn предпочтительно составляет 3,00% или менее, и более предпочтительно 2,70% или менее.

[0035] С другой стороны, если содержание Mn составляет менее 0,80%, плотность оксидов, диспергированных в обезуглероженном слое, становится недостаточной, и прочность обезуглероженного слоя становится недостаточной, приводя к тому, что снижается характеристика сопротивления удару. Кроме того, если содержание Mn составляет менее 0,80%, во время охлаждения после отжига образуется большое количество мягких структур, что делает затруднительным обеспечение достаточно высокого максимального предела прочности на разрыв. Поэтому необходимо регулировать содержание Mn на 0,80% или более. Для дополнительного повышения прочности содержание Mn предпочтительно составляет 1,00% или более, и более предпочтительно 1,30% или более.

[0036] [Р: от 0,0001 до 0,100%]

Фосфор (Р) склонен к ликвации в центральной части стального листа по толщине листа и вызывает охрупчивание зоны сварки. Если содержание Р превышает 0,100%, происходит значительное охрупчивание зоны сварки, так что верхний предел содержания Р регулируют на 0,100%. С другой стороны, значение нижнего предела устанавливают на 0,0001%, поскольку стоимость изготовления резко возрастает, когда содержание Р регулируют на величину менее 0,0001%, и содержание Р предпочтительно устанавливают на 0,0010% или более.

[0037] [S: от 0,0001 до 0,0100%]

Сера (S) оказывает вредное влияние на свариваемость и технологичность во время литья и горячей прокатки. По этой причине значение верхнего предела содержания S регулируют на 0,0100% или менее. Кроме того, S связывается с Mn с образованием крупнозернистого MnS и снижает пластичность и пригодность к отбортовке с вытяжкой, так что содержание S предпочтительно регулируют на 0,0050% или менее, и более предпочтительно устанавливают на 0,0030% или менее. С другой стороны, значение нижнего предела устанавливают на 0,0001%, поскольку стоимость изготовления значительно возрастает, когда содержание S регулируют на величину менее 0,0001%, и содержание S предпочтительно устанавливают на 0,0005% или более, и более предпочтительно на 0,0010% или более.

[0038] [Al: от 0,001 до 2,00%]

Алюминий (Al) подавляет образование карбида на основе железа и повышает прочность и формуемость стального листа. Однако, если содержание Al превышает 2,00%, ухудшается свариваемость, так что верхний предел содержания Al устанавливают на 2,00%. Кроме того, с этой точки зрения, содержание Al более предпочтительно регулируют на 1,50% или менее, и еще более предпочтительно устанавливают на 1,20% или менее. С другой стороны, хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Al, нижний предел регулируют на 0,001% или более, поскольку Al является неизбежной загрязняющей примесью, присутствующей в очень малом количестве в сырьевом материале, и стоимость изготовления резко возрастает, когда содержание Al задают меньшим, чем 0,001%. Кроме того, Al также является эффективным элементом в качестве раскисляющего материала, и чтобы к тому же в достаточной мере получить эффект раскисления, содержание Al более предпочтительно регулируют на 0,010% или более.

[0039] [N: от 0,0001 до 0,0100%]

Азот (N) образует крупнозернистый нитрид и ухудшает пластичность и пригодность к отбортовке с вытяжкой, так что добавляемое количество его необходимо сокращать. Если содержание N превышает 0,0100%, эта тенденция становится очевидной, так что верхний предел содержания N регулируют на 0,0100%. Кроме того, поскольку N вызывает образование газового пузыря во время сварки, содержание N предпочтительно является низким. Содержание N предпочтительно составляет 0,0070% или менее, и более предпочтительно 0,0050% или менее. Хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания N, стоимость изготовления значительно возрастает, когда содержание N задают на величину менее 0,0001%. По этой причине нижний предел содержания N регулируют на 0,0001% или более. Содержание N предпочтительно составляет 0,0003% или более, и более предпочтительно 0,0005% или более.

[0040] [О: от 0,0001 до 0,0100%]

Кислород (О) образует оксид и ухудшает пластичность и пригодность к отбортовке с вытяжкой, так что его содержание необходимо сокращать. Если содержание О превышает 0,0100%, становится явным ухудшение пригодности к отбортовке с вытяжкой, так что верхний предел содержания О регулируют на 0,0100%. Кроме того, содержание О предпочтительно составляет 0,0070% или менее, и более предпочтительно 0,0050% или менее. Хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания О, нижний предел регулируют на 0,0001%, поскольку стоимость изготовления резко возрастает, когда содержание О задают величиной менее 0,0001%. Содержание О предпочтительно составляет 0,0003% или более, и более предпочтительно 0,0005% или более.

[0041] Иные, нежели вышеуказанные, следующие элементы также могут быть добавлены, сообразно необходимости, в базовый стальной лист гальванизированного погружением стального листа согласно варианту осуществления настоящего изобретения.

[0042] [Ti: от 0,001 до 0,150%]

Титан (Ti) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, если содержание Ti превышает 0,150%, возрастает количество выделившихся фаз карбонитридов и ухудшается формуемость, так что содержание Ti более предпочтительно составляет 0,150% или менее. Из соображений формуемости, содержание Ti более предпочтительно составляет 0,080% или менее. Хотя эффект настоящего изобретения проявляется без конкретного задания нижнего предела содержания Ti, для получения в достаточной мере эффекта повышения прочности от добавления Ti, содержание Ti предпочтительно составляет 0,001% или более. Чтобы дополнительно повысить прочность стального листа, содержание Ti более предпочтительно составляет 0,010% или более.

[0043] [Nb: от 0,001 до 0,100%]

Ниобий (Nb) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, если содержание Nb превышает 0,100%, возрастает количество выделившихся фаз карбонитридов и ухудшается формуемость, и поэтому содержание Nb предпочтительно составляет 0,100% или менее. Из соображений формуемости, содержание Nb более предпочтительно составляет 0,050% или менее. Хотя эффект настоящего изобретения проявляется без конкретного определения нижнего предела содержания Nb, для получения в достаточной мере эффекта повышения прочности от добавления Nb, содержание Nb предпочтительно составляет 0,001% или более. Для дополнительного повышения прочности стального листа, содержание Nb более предпочтительно составляет 0,010% или более.

[0044] [V: от 0,001 до 0,300%]

Ванадий (V) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, если содержание V превышает 0,300%, возрастает количество выделившихся фаз карбонитридов и ухудшается формуемость, так что содержание V более предпочтительно составляет 0,300% или менее, еще более предпочтительно 0,200% или менее. Хотя эффект настоящего изобретения проявляется без конкретного задания нижнего предела содержания V, для получения в достаточной мере эффекта повышения прочности от добавления V, содержание V предпочтительно составляет 0,001% или более, и более предпочтительно 0,010% или более.

[0045] [Cr: от 0,01 до 2,00%]

Хром (Cr) представляет собой элемент, эффективно действующий для повышения прочности в результате подавления фазового превращения при высокой температуре, и может быть добавлен вместо части С и/или Mn. Если содержание Cr превышает 2,00%, ухудшается обрабатываемость при горячей обработке и снижается производительность, так что содержание Cr предпочтительно регулируют на 2,00% или менее, и более предпочтительно на 1,40% или менее. Хотя эффект настоящего изобретения проявляется без конкретного определения нижнего предела содержания Cr, для получения в достаточной мере эффекта повышения прочности от добавления Cr, содержание Cr предпочтительно составляет 0,01% или более, и более предпочтительно 0,10% или более.

[0046] [Ni: от 0,01 до 2,00%]

Никель (Ni) представляет собой элемент, эффективно действующий для повышения прочности подавлением фазового превращения при высокой температуре, и может быть добавлен вместо части С и/или Mn. Если содержание Ni превышает 2,00%, ухудшается свариваемость, так что содержание Ni предпочтительно регулируют на 2,00% или менее, и более предпочтительно на 1,40% или менее. Хотя эффект настоящего изобретения проявляется без конкретного задания нижнего предела содержания Ni, для получения в достаточной мере эффекта повышения прочности в результате добавления Ni, содержание Ni предпочтительно составляет 0,01% или более, и более предпочтительно 0,10% или более.

[0047] [Cu: от 0,01 до 2,00%]

Медь (Cu) представляет собой элемент, который присутствует в стали в виде тонкодисперсных частиц для повышения прочности, и может быть добавлена вместо части С и/или Mn. Если содержание Cu превышает 2,00%, ухудшается свариваемость, так что содержание Cu предпочтительно регулируют на 2,00% или менее, и более предпочтительно на 1,40% или менее. Хотя эффект настоящего изобретения проявляется без конкретного определения нижнего предела содержания Cu, для получения в достаточной мере эффекта повышения прочности в результате добавления Cu, содержание Cu предпочтительно составляет 0,01% или более, и более предпочтительно 0,10% или более.

[0048] [Mo: от 0,01 до 2,00%]

Молибден (Mo) представляет собой элемент, эффективно повышающий прочность подавлением фазового превращения при высокой температуре, и может быть добавлен вместо части С и/или Mn. Если содержание Mo превышает 2,00%, ухудшается обрабатываемость при горячей обработке и снижается производительность, так что содержание Mo предпочтительно регулируют на 2,00% или менее, и более предпочтительно на 1,40% или менее. Хотя эффект настоящего изобретения проявляется без конкретного задания нижнего предела содержания Mo, для получения в достаточной мере высокой прочности от добавления Mo, содержание Mo предпочтительно составляет 0,01% или более, и более предпочтительно 0,10% или более.

[0049] [В: от 0,0001 до 0,0100%]

Бор (В) представляет собой элемент, эффективный для повышения прочности в результате подавления фазового превращения при высокой температуре, и может быть добавлен вместо части С и/или Mn. Если содержание В превышает 0,0100%, ухудшается обрабатываемость во время горячей обработки и снижается производительность, так что содержание В предпочтительно регулируют на 0,0100% или менее. Из соображений производительности, содержание В более предпочтительно составляет 0,0060% или менее. Хотя эффект настоящего изобретения проявляется без конкретного определения нижнего предела содержания В, для получения в достаточной мере эффекта повышения прочности в результате добавления В, содержание В предпочтительно устанавливают на 0,0001% или более. Для дополнительного повышения прочности содержание В более предпочтительно составляет 0,0005% или более.

[0050] [W: от 0,01 до 2,00%]

Вольфрам (W) представляет собой элемент, эффективный для повышения прочности в результате подавления фазового превращения при высокой температуре, и может быть добавлен вместо части С и/или Mn. Если содержание W превышает 2,00%, ухудшается обрабатываемость во время горячей обработки и снижается производительность, так что содержание W предпочтительно составляет 2,00% или менее, и более предпочтительно 1,40% или менее. Хотя эффект настоящего изобретения проявляется без конкретного задания нижнего предела содержания W, для получения в достаточной мере эффекта повышения прочности от применения W, содержание W предпочтительно составляет 0,01% или более, и более предпочтительно 0,10% или более.

[0051] Базовый стальной лист в гальванизированном погружением стальном листе согласно варианту осуществления настоящего изобретения может дополнительно содержать, в качестве иных элементов, нежели указанные выше, от 0,0001 до 0,0100% в совокупности одного или двух, или более элементов из Са, Се, Mg, Zr, La и REM. Обоснование добавления этих элементов является следующим.

Следует отметить, что «REM» означает редкоземельный металл, и представляет элемент, принадлежащий к лантаноидному ряду. В варианте осуществления настоящего изобретения REM и Се часто добавляют в виде мишметалла, и имеет место ситуация, в которой элементы лантаноидного ряда содержатся в комплексной форме, в дополнение к La и Се. Эффект настоящего изобретения проявляется, даже если эти элементы лантаноидного ряда, иные, нежели La и Се, содержатся как неизбежные загрязняющие примеси. Кроме того, эффект настоящего изобретения проявляется, даже если добавляют металлы La и Се.

[0052] Кальций (Са), церий (Се), магний (Mg), цирконий (Zr), лантан (La) и REM представляют собой элементы, эффективно улучшающие формуемость, и могут быть добавлены один или два, или более из них. Однако, если совокупное содержание одного или двух, или более из элементов Са, Се, Mg, Zr, La и REM превышает 0,0100%, может ухудшаться пластичность, так что совокупное содержание соответствующих элементов предпочтительно составляет 0,0100% или менее, и более предпочтительно 0,0070% или менее. Хотя эффект настоящего изобретения проявляется без конкретного определения нижнего предела совокупного содержания одного или двух, или более из элементов Са, Се, Mg, Zr, La и REM, чтобы в достаточной степени достигнуть эффекта улучшения формуемости стального листа, совокупное содержание соответствующих элементов предпочтительно составляет 0,0001% или более. Из соображений формуемости, совокупное содержание одного или двух, или более из элементов Са, Се, Mg, Zr, La и REM более предпочтительно составляет 0,0010% или более.

[0053] Остальное количество, кроме вышеописанных соответствующих элементов, составлено Fe и неизбежными загрязняющими примесями. Следует отметить, что является допустимым, когда каждый из вышеупомянутых элементов Ti, Nb, V, Cr, Ni, Cu, Mo, В и W содержится в очень малом количестве, которое составляет меньше, чем вышеописанное значение нижнего предела, в качестве загрязняющей примеси. Кроме того, также допустимо, что Са, Се, Mg, Zr, La и REM содержатся в исключительно малом количестве в качестве загрязняющей примеси, когда оно является меньшим, чем значение нижнего предела совокупного количества их.

[0054] Обоснование того, почему задана структура базового стального листа высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения, является следующим.

(Микроструктура)

Базовый стальной лист в высокопрочном, гальванизированном стальном листе согласно варианту осуществления настоящего изобретения имеет структуру стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности, в которой фаза остаточного аустенита (далее называемая остаточным аустенитом) имеет объемную долю 5% или менее, и совокупное количество фазы бейнита (далее называемой бейнитом), фазы бейнитного феррита (далее называемой бейнитным ферритом), фазы свежего мартенсита (далее называемой свежим мартенситом) и фазы мартенсита отпуска (далее называемой мартенситом отпуска) присутствует с объемной долей 40% или более.

[0055] «Остаточный аустенит»

Остаточный аустенит представляет собой структуру, которая повышает баланс «прочность-пластичность» и увеличивает способность поглощения энергии удара при комнатной температуре. С другой стороны, в испытании на ударную вязкость при температуре ниже комнатной температуры остаточный аустенит легко превращается в мартенсит в результате ударной нагрузки. Мартенсит является очень твердым и проявляет выраженное действие как исходная точка хрупкого излома, так что остаточный аустенит значительно ухудшает ударную вязкость при низкой температуре. Когда объемная доля остаточного аустенита превышает 5%, существует возможность того, что хрупкое разрушение происходит уже при температуре -40°С. По этой причине объемную долю остаточного аустенита регулируют на 5% или менее. Для дополнительного повышения ударной вязкости объемную долю остаточного аустенита предпочтительно регулируют на 3% или менее, и предпочтительно устанавливают на 2% или менее. Чем меньше объемная доля остаточного аустенита, тем это более предпочтительно, и не возникает никаких проблем, даже если объемная доля остаточного аустенита составляет 0%.

[0056] «Феррит»

Феррит представляет собой структуру, имеющую превосходную пластичность. Однако, поскольку феррит имеет низкую прочность, когда объемная доля феррита чрезмерно возрастает, существует необходимость в значительном повышении прочности еще одной твердой структурой, чтобы обеспечить прочность. В этом случае поверхность раздела между твердой структурой и ферритом легко становится исходной точкой растрескивания во время испытания на ударную вязкость при низкой температуре, приводя к тому, что ухудшается низкотемпературная ударная вязкость. С вышеописанной точки зрения, объемную долю феррита предпочтительно устанавливают на 50% или менее. Чтобы дополнительно повысить ударную вязкость, объемную долю феррита предпочтительно регулируют на 45% или менее, и более предпочтительно устанавливают на 40% или менее. Нижний предел объемной доли феррита не является конкретно заданным, и не возникает никаких проблем, даже если она составляет 0%, но, из соображений пластичности, объемную долю феррита регулируют на 5% или более, и более предпочтительно на 10% или более.

[0057] «Бейнитный феррит и/или бейнит»

Бейнитный феррит и/или бейнит представляют(ет) собой структуру(ры) с превосходной прочностью, пластичностью и ударной вязкостью и предпочтительно содержатся в структуре стального листа в количестве от 10 до 50% по объемной доле. Кроме того, бейнитный феррит и/или бейнит представляют(ет) собой микроструктуру(ры), имеющие прочность, которая является промежуточной между прочностью мягкого феррита и твердого мартенсита, мартенсита отпуска и остаточного аустенита, и бейнитный феррит и/или бейнит более предпочтительно содержатся(ится) в количестве 15% или более, и еще более предпочтительно содержатся(ится) в количестве 20% или более, по соображениям способности к отбортовке с вытяжкой. С другой стороны, не является предпочтительным, чтобы объемная доля бейнитного феррита и/или бейнита превышала 50%, поскольку возникает проблема того, что чрезмерно повышается предел текучести и ухудшается способность сохранять форму.

[0058] «Мартенсит отпуска»

Мартенсит отпуска представляет собой структуру, которая значительно повышает предел прочности на разрыв, и он может содержаться в структуре стального листа в количестве 50% или менее по объемной доле. С позиции предела прочности на разрыв, объемную долю мартенсита отпуска предпочтительно регулируют на 10% или более. С другой стороны, не является предпочтительным, чтобы объемная доля мартенсита отпуска, содержащегося в структуре стального листа, превышала 50%, поскольку возникает проблема того, что чрезмерно повышается предел текучести и ухудшается способность сохранять форму.

[0059] «Свежий мартенсит»

Свежий мартенсит значительно повышает предел прочности на разрыв, но, с другой стороны, он становится исходной точкой растрескивания, ухудшая низкотемпературную ударную вязкость, так что он предпочтительно содержится в структуре стального листа в количестве 20% или менее по объемной доле. Для повышения низкотемпературной ударной вязкости объемную долю свежего мартенсита более предпочтительно регулируют на 15% или менее, и еще более предпочтительно устанавливают на 10% или менее.

[0060] «Прочие микроструктуры»

Также возможно, что структура стального листа высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения содержит иную структуру, нежели вышеуказанные, такую как перлит и/или крупнозернистый цементит. Однако, когда количество перлита и/или крупнозернистого цементита увеличивается в структуре стального листа в высокопрочном стальном листе, ухудшается пластичность. По этой причине объемная доля перлита и/или крупнозернистого цементита в структуре стального листа предпочтительно составляет 10% или менее в целом, и более предпочтительно 5% или менее в целом.

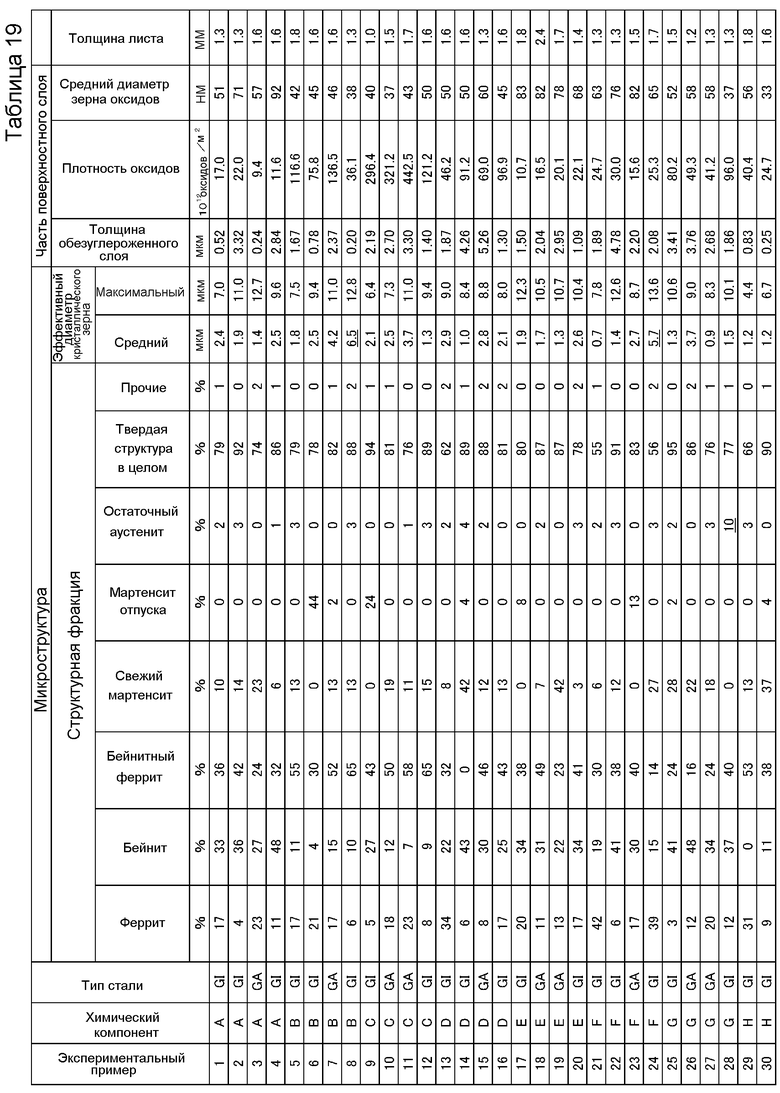

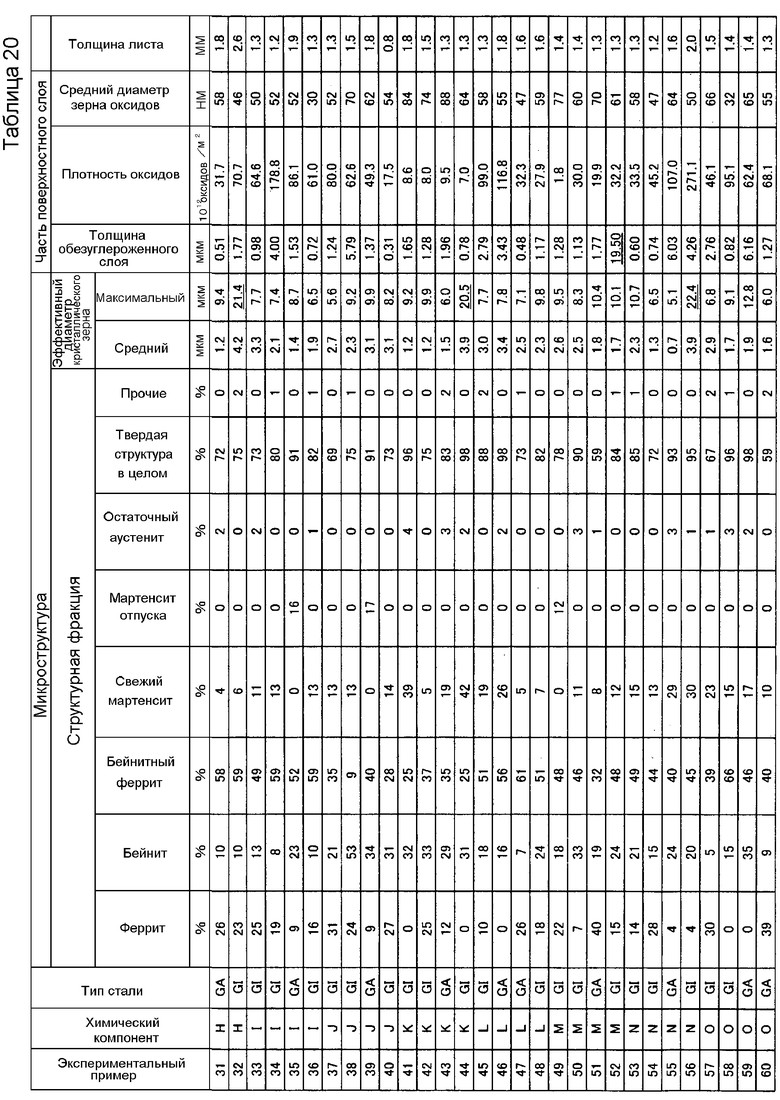

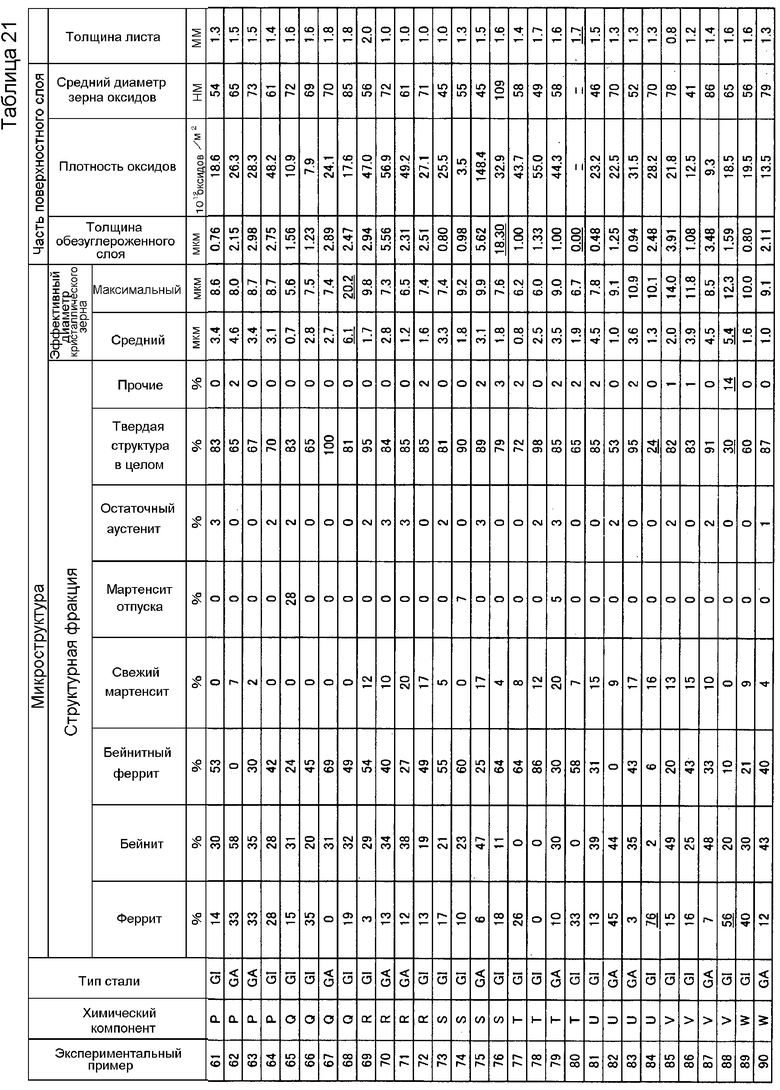

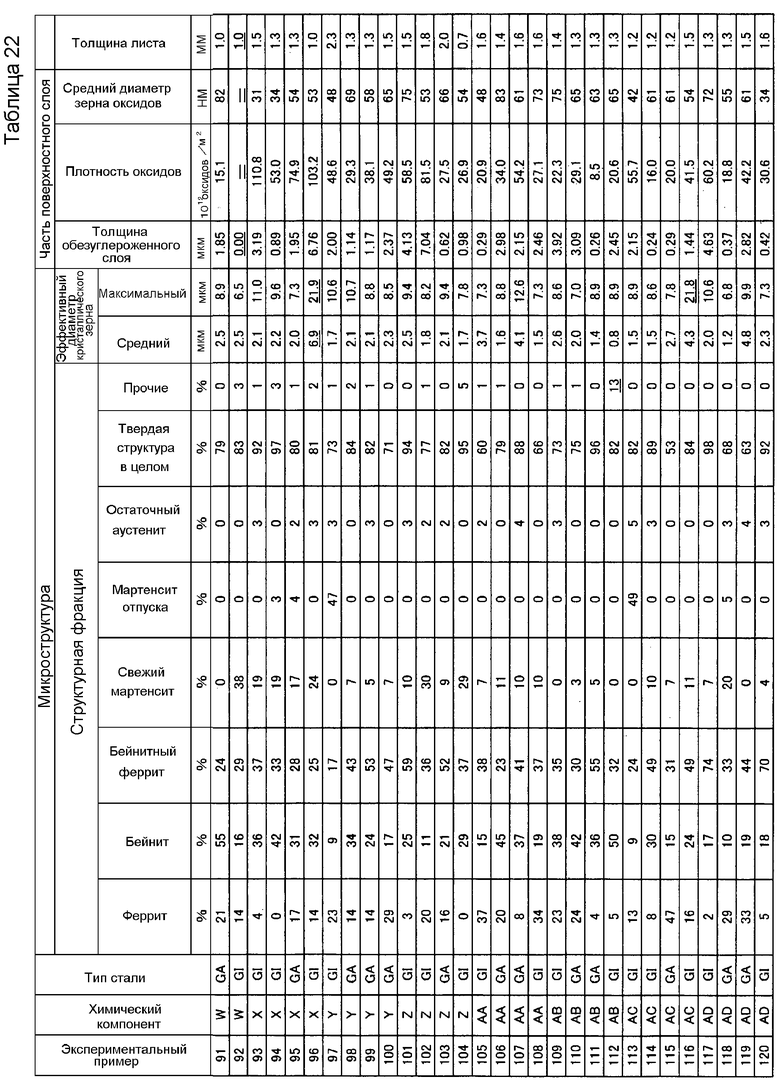

[0061] Объемная доля каждой структуры, содержащейся в базовом стальном листе высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения, может быть измерена, например, описываемым ниже методом.

В отношении объемной доли остаточного аустенита, проводят рентгеноструктурный анализ выбором поверхности, параллельной поверхности базового стального листа и находящейся на 1/4 толщины от поверхности листа, в качестве обследуемой поверхности, для расчета доли площади, и результат расчета может рассматриваться как объемная доля.

[0062] Что касается объемных долей феррита, перлита, бейнитного феррита, бейнита, мартенсита отпуска и свежего мартенсита, содержащихся в структуре базового стального листа в высокопрочном, гальванизированном стальном листе согласно варианту осуществления настоящего изобретения, отбирают образец таким образом, что сечение по направлению толщины параллельно направлению прокатки базового стального листа представляет собой обследуемую поверхность, обследуемую поверхность отполировывают и подвергают травлению реагентом «Nital», и диапазон от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности наблюдают с использованием FE-SEM (сканирующего электронного микроскопа с полевой эмиссией) для измерения долей площади, и результаты измерения могут рассматриваться как объемные доли.

[0063] Высокопрочный, гальванизированный стальной лист согласно варианту осуществления настоящего изобретения представляет собой лист, в котором средний эффективный диаметр кристаллического зерна и максимальный эффективный диаметр кристаллического зерна базового стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности составляют 5,0 мкм или менее и 20 мкм или менее, соответственно.

Для повышения низкотемпературной ударной вязкости и для улучшения характеристики сопротивления удару при низкой температуре, важно сделать мелким эффективный размер кристаллического зерна базового стального листа. Для получения достаточной низкотемпературной ударной вязкости необходимо регулировать средний эффективный диаметр кристаллического зерна базового стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности, а именно, в диапазоне, где не присутствует обезуглероженный слой, на величину 5,0 мкм или менее. Для дополнительного повышения низкотемпературной ударной вязкости средний эффективный диаметр кристаллического зерна базового стального листа предпочтительно регулируют на 4,0 мкм или менее, и более предпочтительно устанавливают на 3,0 мкм или менее.

[0064] Кроме того, когда локально присутствует кристаллическое зерно с крупным эффективным диаметром, ухудшается низкотемпературная ударная вязкость, так что максимальный эффективный диаметр кристаллического зерна регулируют на 20 мкм или менее. Для дополнительного повышения низкотемпературной ударной вязкости и для улучшения характеристики сопротивления удару при низкой температуре максимальный эффективный диаметр кристаллического зерна предпочтительно регулируют на 15 мкм или менее, и более предпочтительно устанавливают на 12 мкм или менее.

[0065] Эффективный размер кристаллического зерна оценивают выполнением анализа кристаллографической ориентации с высоким разрешением на основе метода EBSD (анализ картин дифракции обратно рассеянных электронов) с использованием FE-SEM (сканирующей электронной микроскопии с полевой эмиссией). Следует отметить, что поперечное сечение по направлению толщины параллельно направлению прокатки отделывают до состояния зеркальной поверхности, кристаллографическую ориентацию железа с BCC (объемно-центрированной кубической структурой) на участках 50000 мкм2 в целом измеряют в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности, с настройкой шага измерения 0,5 мкм или менее, и границу, на которой разориентация кристаллографической плоскости (100) становится равной как минимум 10° или более между соседними точками измерения, определяют как границу эффективного размера кристаллического зерна. Следует отметить, что к структурам, кристаллографическая структура которых представляет собой BCC, относятся феррит, мартенсит, мартенсит отпуска, бейнит, бейнитный феррит, перлит и сложные структуры, сформированные из двух или более из вышеуказанных.

[0066] Средний эффективный диаметр кристаллического зерна определяют методом отрезков, описываемым ниже. Более конкретно, создают карту границ зерен с использованием границы эффективного размера кристаллического зерна, на карте границ зерен прочерчивают линии, длины которых составляют 300 мкм или более в целом, параллельно направлению прокатки, и значение, полученное делением общих длин линий на число точек пересечения линий и границы эффективного размера кристаллического зерна, принимают как средний эффективный диаметр кристаллического зерна. Кроме того, диаметр зерна в положении, в котором расстояние между соседними точками пересечения является наибольшим, принимают как максимальный эффективный диаметр кристаллического зерна.

[0067] Высокопрочный, гальванизированный стальной лист согласно варианту осуществления настоящего изобретения представляет собой лист, в котором на части поверхностного слоя базового стального листа сформирован обезуглероженный слой с толщиной от 0,01 мкм до 10,0 мкм, плотность оксидов, диспергированных в обезуглероженном слое, составляет от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составляет 500 нм или менее.

В варианте осуществления настоящего изобретения, для предотвращения растрескивания, происходящего от поверхностного слоя стального листа, в испытании на удар в условиях низкой температуры, часть поверхностного слоя должна быть сформирована обезуглероженным слоем с небольшим количеством твердых структур. Следует отметить, что предусматривается то, что обезуглероженный слой означает участок, протяженный от самой верхней поверхности базового стального листа, и участок, на котором объемная доля твердых структур составляет половину или меньше объемной доли твердых структур на 1/4 толщины. Следует отметить, что твердые структуры означают бейнит, бейнитный феррит, свежий мартенсит и мартенсит отпуска.

[0068] Толщина обезуглероженного слоя базового стального листа может быть измерена способом, в котором отделывают сечение по направлению толщины параллельно направлению прокатки до состояния зеркальной поверхности, и проводят обследование с использованием FE-SEM. В варианте осуществления настоящего изобретения толщины обезуглероженного слоя измеряют в трех местах или более на одном стальном листе, и усредненное значение толщины рассматривают как толщину обезуглероженного слоя.

Если толщина обезуглероженного слоя составляет менее 0,01 мкм, растрескивание части поверхностного слоя не может быть в достаточной степени предотвращено, так что толщину обезуглероженного слоя регулируют на 0,01 мкм или более. Для дополнительного повышения низкотемпературной ударной вязкости толщину обезуглероженного слоя предпочтительно регулируют на 0,10 мкм или более, и более предпочтительно на 0,30 мкм или более. С другой стороны, чрезмерно толстый обезуглероженный слой снижает предел прочности на разрыв и усталостную прочность высокопрочного, гальванизированного стального листа. С этой точки зрения, толщину обезуглероженного слоя регулируют на 10,0 мкм или менее. Из соображений усталостной прочности, толщина обезуглероженного слоя предпочтительно составляет 9,0 мкм или менее, и более предпочтительно 8,0 мкм или менее.

[0069] Обезуглероженный слой имеет низкую прочность, так что трещина, исходной точкой которой является обезуглероженный слой, с трудом возникает на части поверхностного слоя базового стального листа. Однако разница в прочности между срединным участком (центральной частью) базового стального листа и обезуглероженным слоем велика, так что поверхность раздела между срединным участком и обезуглероженным слоем может становиться новой исходной точкой растрескивания. Во избежание этого действенной мерой является диспергирование оксидов, содержащих Si и/или Mn, в кристаллическом зерне и/или на границе кристаллического зерна обезуглероженного слоя, чтобы повысить прочность обезуглероженного слоя, тем самым сокращая разницу в прочности между центральной частью базового стального листа и обезуглероженным слоем. В варианте осуществления настоящего изобретения характеристику сопротивления удару при низкой температуре улучшают регулированием среднего эффективного диаметра кристаллического зерна до 5 мкм или менее, регулированием максимального эффективного диаметра кристаллического зерна до 20 мкм или менее и формированием обезуглероженного слоя на поверхности, повышают низкотемпературную ударную вязкость базового материала стального листа и улучшают низкотемпературную ударную вязкость поверхностного слоя тем, что обеспечивают образование в обезуглероженном слое выделившейся фазы оксидов с плотностью от 1,0×1012 до 1,0×1016 оксидов/м2, и характеристику сопротивления удару при низкой температуре улучшают сокращением разницы в прочности между обезуглероженным слоем и срединным участком базового материала стального листа.

[0070] Чтобы получить обезуглероженный слой с достаточной прочностью, плотность содержащих Si и/или Mn оксидов, диспергированных в обезуглероженном слое, регулируют на величину 1,0×1012 оксидов/м2 или более. Для дополнительного улучшения низкотемпературной ударной вязкости плотность оксидов, диспергированных в обезуглероженном слое, предпочтительно устанавливают на 3,0×1012 оксидов/м2 или более, и более предпочтительно на 5,0×1012 оксидов/м2 или более. С другой стороны, если плотность диспергированных в обезуглероженном слое оксидов превышает 1,0×1016 оксидов/м2, расстояние между оксидами становится чрезмерно малым, и растрескивание части поверхностного слоя вызывается при низком уровне обработки, что только снижает прочность обезуглероженного слоя и, соответственно этому, ухудшает низкотемпературную ударную вязкость. Кроме того, растрескивание части поверхностного слоя вызывается при низком уровне обработки, так что повреждается образованный гальванизацией погружением слой на части поверхностного слоя. По этой причине плотность диспергированных в обезуглероженном слое оксидов регулируют на 1,0×1016 оксидов/м2 или менее. Чтобы придать поверхностному слою стального листа достаточную формуемость, плотность диспергированных в обезуглероженном слое оксидов предпочтительно устанавливают на 5,0×1015 оксидов/м2 или менее, и более предпочтительно регулируют на 1,0×1015 оксидов/м2 или менее.

[0071] Когда размер оксида, диспергированного в обезуглероженном слое, является большим, оксид сам действует как исходная точка растрескивания, так что чем мельче оксид, тем больше повышается низкотемпературная ударная вязкость. По этой причине средний диаметр зерна оксида регулируют на 500 нм или менее. Для дополнительного повышения низкотемпературной ударной вязкости средний диаметр зерна оксидов предпочтительно регулируют на 300 нм или менее, и более предпочтительно регулируют на 100 нм или менее. Хотя нижний предел среднего диаметра зерна оксидов не является конкретно заданным, средний диаметр зерна оксидов предпочтительно устанавливают на 30 нм или более, поскольку существует необходимость строго контролировать атмосферу и температуру в описываемой позже стадии отжига, чтобы сделать диаметр менее 30 нм, что на практике является затруднительным.

[0072] Оксиды, диспергированные в обезуглероженном слое, можно наблюдать с использованием FE-SEM после того, как сечение по направлению толщины параллельно направлению прокатки отделывают до состояния зеркальной поверхности. Плотность оксидов может быть определена при наблюдении обезуглероженного слоя на участке 7 мкм2 с использованием FE-SEM для подсчета числа оксидов или с использованием области наблюдения, требуемой для подсчета до 1000 частиц оксидов. Кроме того, средний диаметр зерна оксидов рассчитывают усреднением значений эквивалентного диаметра круга произвольно выбранных оксидов числом от 100 до 1000. Следует отметить, что в качестве эквивалентного диаметра круга используют квадратный корень из произведения длины малой оси и длины большой оси зерна.

[0073] Высокопрочный, гальванизированный погружением стальной лист согласно варианту осуществления настоящего изобретения получают формированием образованного гальванизацией погружением слоя на поверхности базового стального листа.

Образованный гальванизацией погружением слой также может быть подвергнут легированию.

В варианте осуществления настоящего изобретения образованный гальванизацией погружением слой или подвергнутый легированию образованный гальванизацией погружением слой может содержать один или два, или более элементов из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Ca, Cu, Li, Ti, Be, Bi, Sr, I, Cs и REM, или же один или два, или более из этих элементов могут быть примешаны в образованный гальванизацией погружением слой или подвергнутый легированию образованный гальванизацией погружением слой. Даже если образованный гальванизацией погружением слой или подвергнутый легированию, образованный гальванизацией погружением слой содержит один или два, или более из вышеописанных элементов, или один или два, или более элементов примешаны в образованный гальванизацией погружением слой или подвергнутый легированию, образованный гальванизацией погружением слой, эффект настоящего изобретения не нарушается, и иногда имеет место предпочтительная ситуация, где коррозионная стойкость и обрабатываемость улучшаются в зависимости от содержания элемента.

Удельный вес на единицу площади образованного гальванизацией погружением слоя или подвергнутого легированию, образованного гальванизацией погружением слоя не является конкретно ограниченным, но желательно составляет 20 г/м2 или более, из соображений коррозионной стойкости, и желательно составляет 150 г/м2 или менее с позиции экономической целесообразности.

[0074] «Способ изготовления высокопрочного, гальванизированного погружением, стального листа»

Далее будет подробно описан способ изготовления высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения.

Способ изготовления высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения применяют для получения стального листа, в котором толщина листа базового стального листа составляет 0,6 мм или более, и менее 5,0 мм. Если толщина листа базового стального листа составляет менее 0,6 мм, становится затруднительным сохранение плоской формы базового стального листа, что недопустимо. Кроме того, если толщина листа базового стального листа составляет 5,0 мм или более, становится затруднительным выполнять регулирование охлаждения. Кроме того, если толщина листа составляет 5,0 мм или более, деформация соответственно изгибанию является недостаточной, и становится затруднительным тонкое диспергирование бейнита, приводя к тому, что становится затруднительным получение предварительно заданной микроструктуры.

Для изготовления высокопрочного, гальванизированного погружением стального листа согласно варианту осуществления настоящего изобретения сначала изготавливают стальной лист в качестве базового стального листа. Для изготовления стального листа прежде всего отливают сляб, содержащий вышеописанные химические компоненты (состав). Когда сляб подвергают горячей прокатке, можно использовать сляб, полученный методом непрерывного литья сляба, или сляб, изготовленный на установке для литья тонкого сляба, или тому подобный. Способ изготовления высокопрочного, гальванизированного стального листа согласно варианту осуществления настоящего изобретения совместим с процессом типа «непрерывная разливка-прямая прокатка» (CC-DR), в котором горячую прокатку выполняют непосредственно после литья.

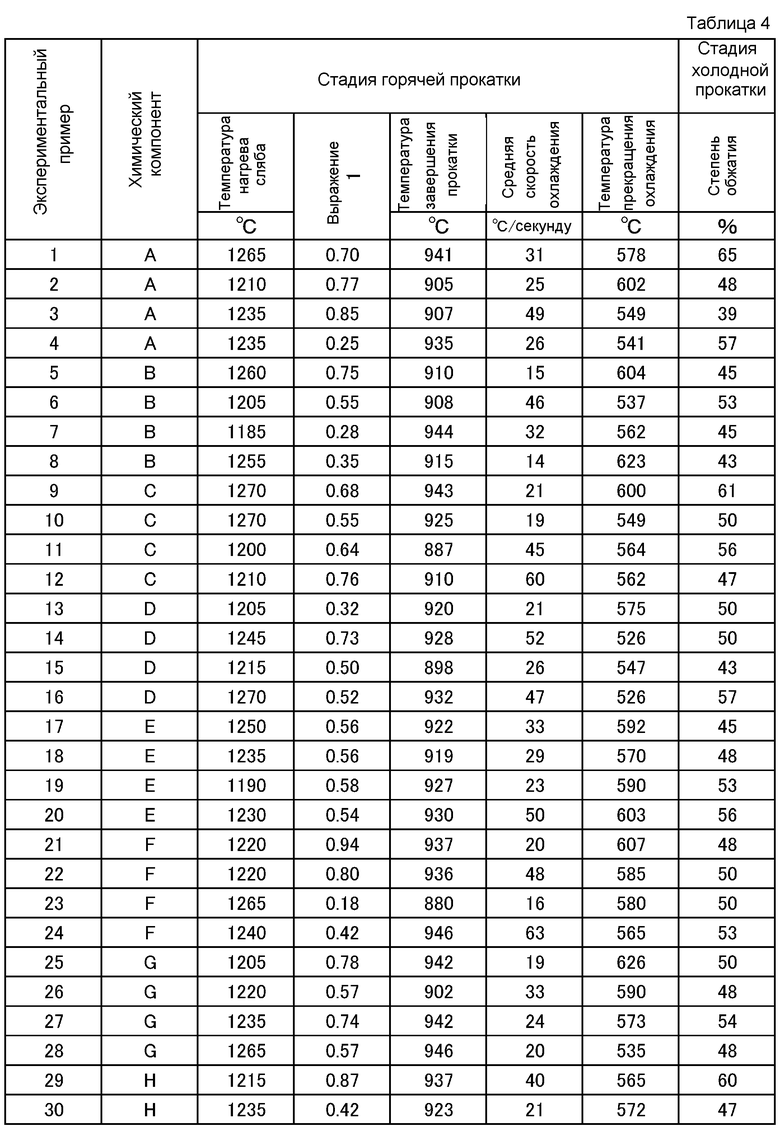

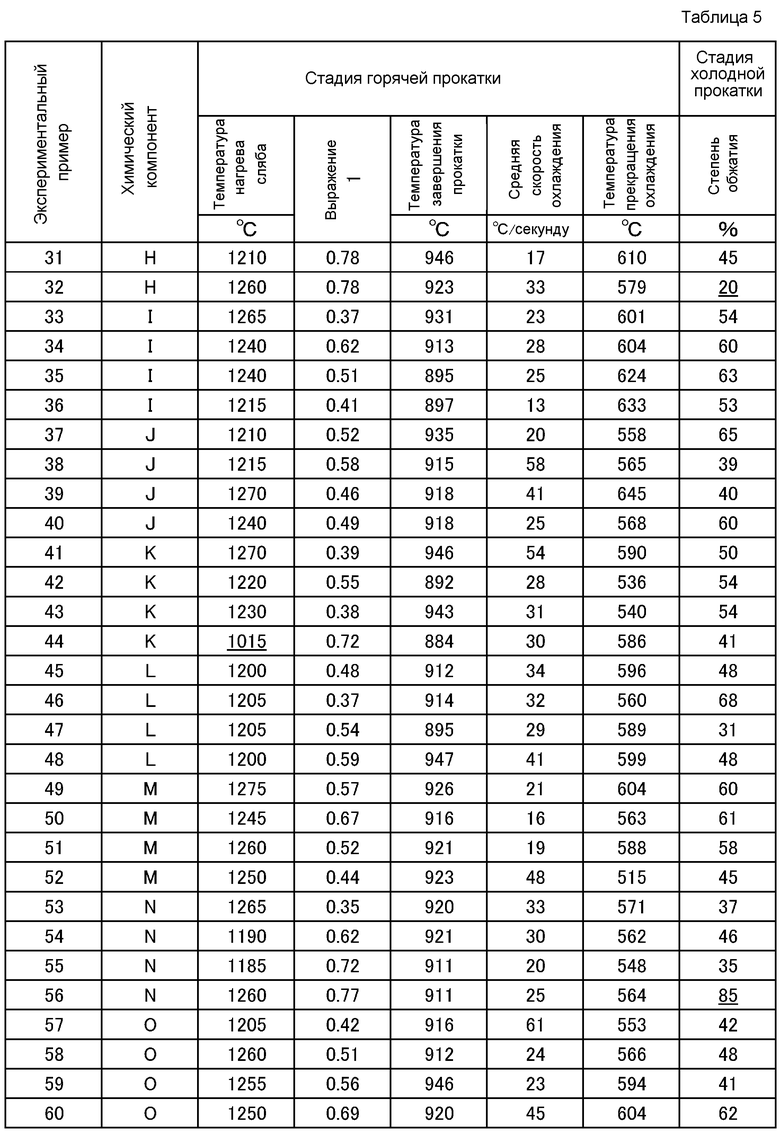

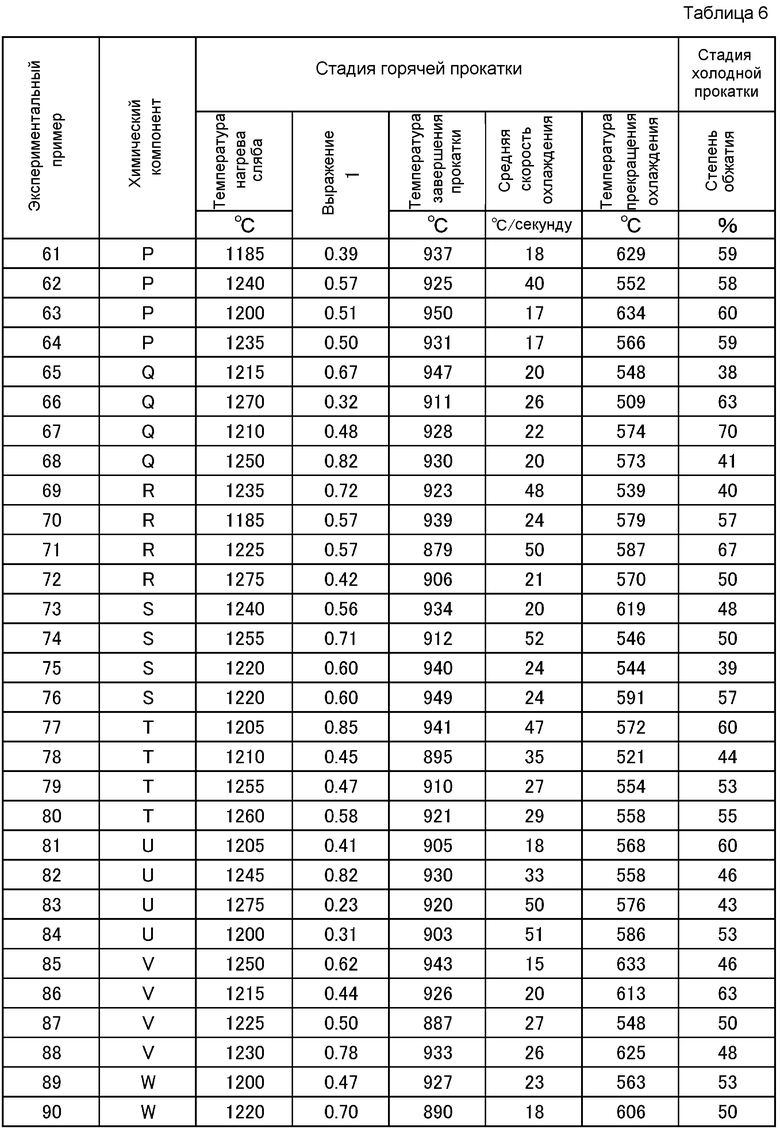

[0075] «Стадия горячей прокатки»

В стадии горячей прокатки температуру нагрева сляба регулируют на 1080°С или более, чтобы подавить анизотропию кристаллографической ориентации, обусловленную литьем. Температуру нагрева сляба более предпочтительно регулируют на 1180°С или более. Хотя верхний предел температуры нагрева сляба не является конкретно определенным, его предпочтительно устанавливают на 1300°С или менее, поскольку для выполнения нагрева при температуре, превышающей 1300°С, нужно подводить большое количество энергии.

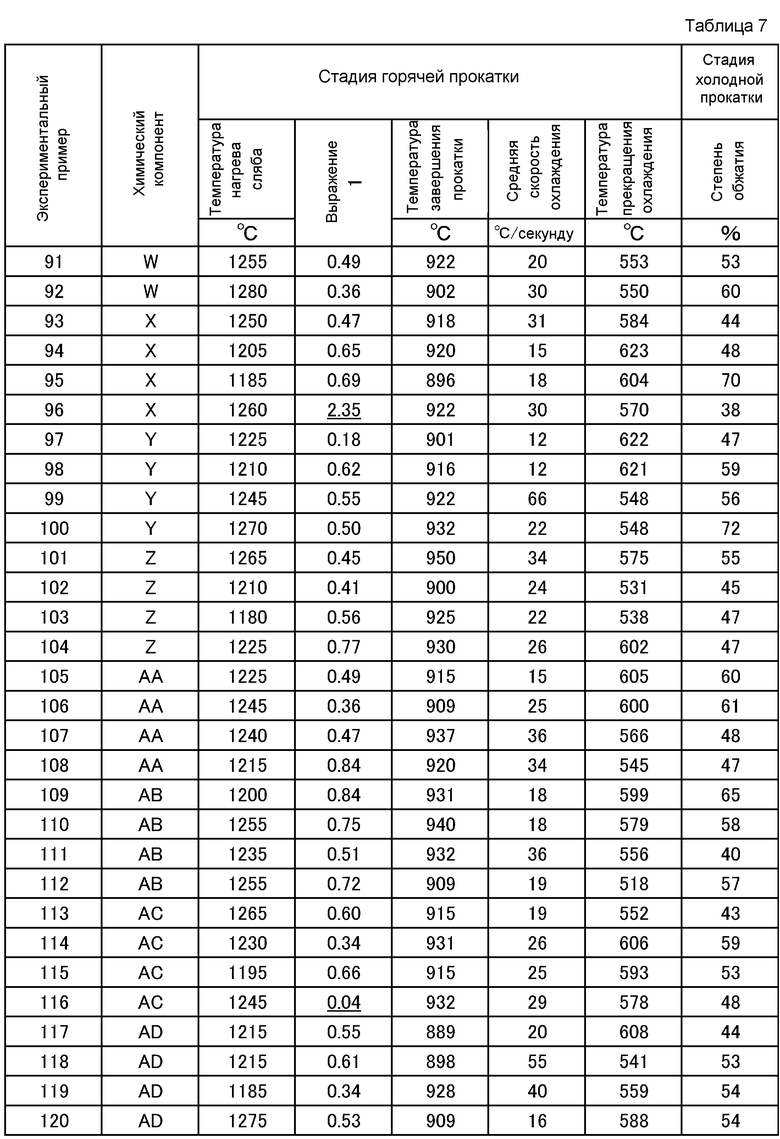

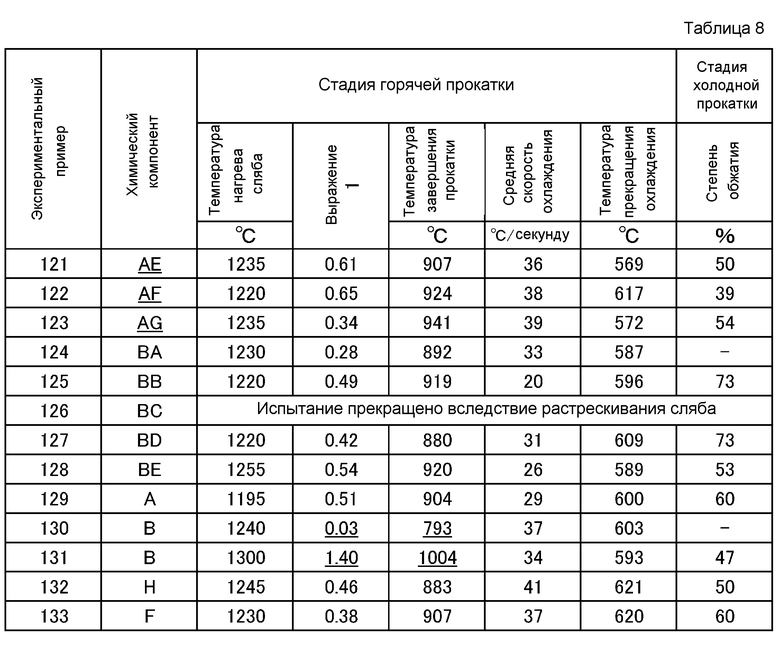

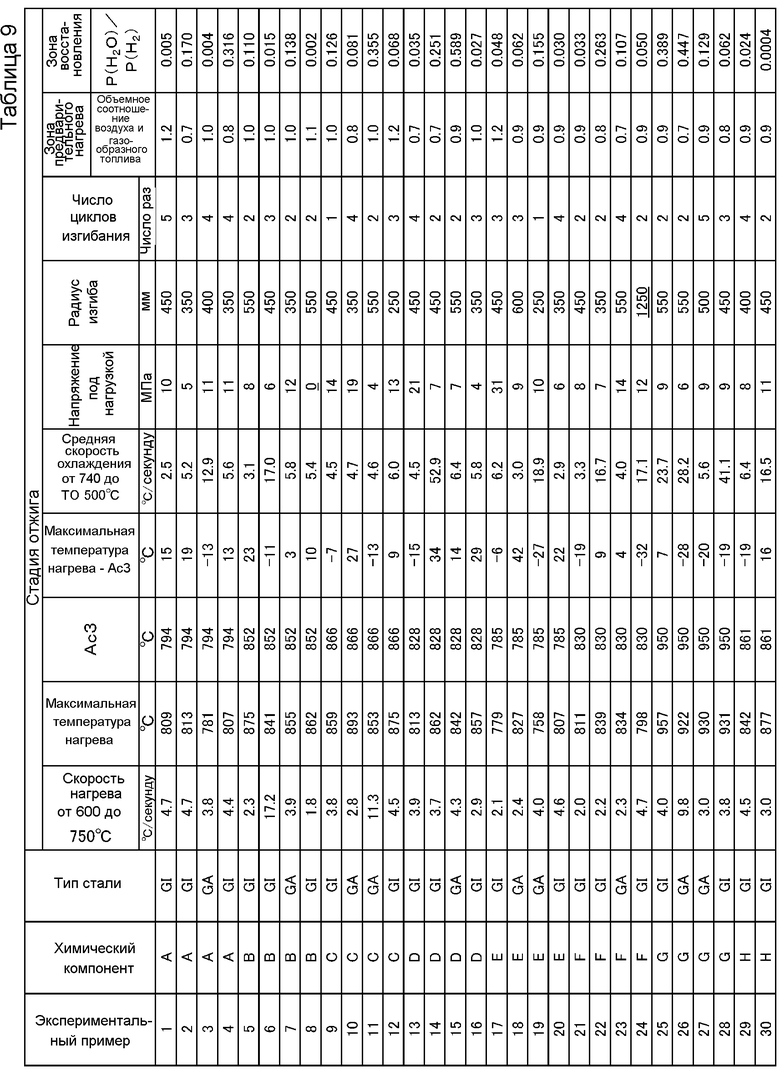

[0076] После нагрева сляба проводят горячую прокатку. В варианте осуществления настоящего изобретения для получения горячекатаного стального листа проводят горячую прокатку, в которой температура завершения горячей прокатки составляет от 850°С до 950°С, и степень обжатия при прокатке в температурном диапазоне от 1050°С до температуры завершения горячей прокатки должна находится в пределах диапазона, удовлетворяющего следующему (выражению 1).

[0077] [Математическое выражение 2]

[0078] В (выражении 1) «N» обозначает общее число проходов от начала горячей прокатки до завершения горячей прокатки, «i» обозначает порядок проходов, «Ti» обозначает температуру (°С) прокатки при i-том проходе, «hi» обозначает толщину (мм) листа после обработки в i-том проходе, и «ti» обозначает время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i равно 1, h0 равно толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, должно представлять собой время, истекшее от конечного прохода до момента времени, в который начинают охлаждение после завершения горячей прокатки.

[0079] Если значение вышеописанного (выражения 1) превышает 1,00, диаметр кристаллического зерна горячекатаного стального листа становится укрупненным, и диаметр кристаллического зерна после холодной прокатки и отжиг становится более крупным, приводя к тому, что эффективный диаметр кристаллического зерна высокопрочного, гальванизированного стального листа делается увеличенным. По этой причине значение (выражения 1) регулируют на 1,00 или менее. Чтобы сделать эффективный диаметр кристаллического зерна высокопрочного, гальванизированного стального листа мелким для улучшения низкотемпературной ударной вязкости, значение (выражения 1) предпочтительно регулируют на 0,90 или менее, и более предпочтительно устанавливают на 0,80 или менее.

[0080] С другой стороны, если значение (выражения 1) составляет менее 0,10, рекристаллизация аустенита в стальном листе в стадии горячей прокатки происходит в недостаточной степени, образуется структура, которая растянута по направлению прокатки, и структура остается в микроструктуре после холодной прокатки и отжига, приводя к тому, что эффективный диаметр кристаллического зерна базового стального листа по направлению прокатки становится более крупным. По этой причине значение (выражения 1) регулируют на 0,10 или более. Чтобы сделать эффективный диаметр кристаллического зерна высокопрочного, гальванизированного стального листа более мелким для дополнительного улучшения низкотемпературной ударной вязкости, значение (выражения 1) предпочтительно регулируют на 0,20 или более, и более предпочтительно устанавливают на 0,30 или более. Соответственно этому, можно повысить низкотемпературную ударную вязкость, которая является одним из факторов улучшения характеристики сопротивления удару при низкой температуре.

[0081] Среднюю скорость охлаждения вплоть до момента, когда горячекатаный стальной лист после подвергания горячей прокатке наматывают в рулон, предпочтительно регулируют на 10°С/секунду или более. Это делается, чтобы обеспечить протекание превращения при более низкой температуре для уменьшения диаметра зерна горячекатаного стального листа и тем самым для сокращения эффективного диаметра кристаллического зерна в базовом стальном листе после холодной прокатки и отжига.

[0082] Температура намотки горячекатаного стального листа в рулон предпочтительно составляет не менее 500°С и не более 650°С. Это обусловлено стремлением уменьшить эффективный диаметр кристаллического зерна в базовом стальном листе после отжига путем диспергирования перлита и/или цементита, имеющего главную ось 1 мкм или более, в микроструктуре горячекатаного стального листа, локализовать деформацию, созданную холодной прокаткой, и вызвать обратное превращение в аустенит с различными кристаллографическими ориентациями в стадии отжига. Если температура намотки составляет менее 500°С, имеет место ситуация, где перлит и/или цементит не образуются(ется), что является неблагоприятным. С другой стороны, если температура намотки превышает 650°С, каждый из перлита и феррита образуется в форме длинной полосы по направлению прокатки, и эффективный размер кристаллического зерна базового стального листа, образованного из ферритной части после холодной прокатки и отжига, проявляет тенденцию к укрупнению, причем он растягивается по направлению прокатки, что оказывается неблагоприятным.

[0083] Затем является предпочтительным выполнение декапирования (травления) горячекатаного стального листа, изготовленного, как описано выше. Декапированием удаляют оксид на поверхности горячекатаного стального листа, так что декапирование является важным для улучшения способности базового стального листа к плакированию. Декапирование может быть выполнено один раз, или многократно по отдельности.

[0084] «Стадия холодной прокатки»

Затем на горячекатаном стальном листе после подвергания его декапированию выполняют холодную прокатку, для получения тем самым холоднокатаного стального листа. Холодную прокатку проводят таким образом, чтобы общая степень обжатия при прокатке становилась не менее 30% и не более 75%. Если степень обжатия при прокатке составляет менее 30%, имеет место ситуация, где достаточная деформация не накапливается в стальном листе, рекристаллизация в стадии отжига после холодной прокатки происходит недостаточно, структура остается в состоянии, как после обработки, и образуется кристаллическое зерно с крупным эффективным размером, которое растягивается по направлению прокатки. Чтобы обеспечить эффективное накопление деформации в результате холодной прокатки, общую степень обжатия предпочтительно регулируют на 33% или более, и более предпочтительно регулируют на 36% или более. С другой стороны, если общая степень обжатия превышает 75%, становится высокой опасность разрушения стального листа во время холодной прокатки, так что общую степень обжатия устанавливают на 75% или менее. С этой точки зрения, общая степень обжатия предпочтительно составляет 70% или менее, и более предпочтительно составляет 65% или менее. Следует отметить, что холодную прокатку предпочтительно выполняют в многочисленных проходах, причем число проходов холодной прокатки и распределение степени обжатия в каждом проходе не являются конкретно ограниченными.

[0085] «Стадия отжига»

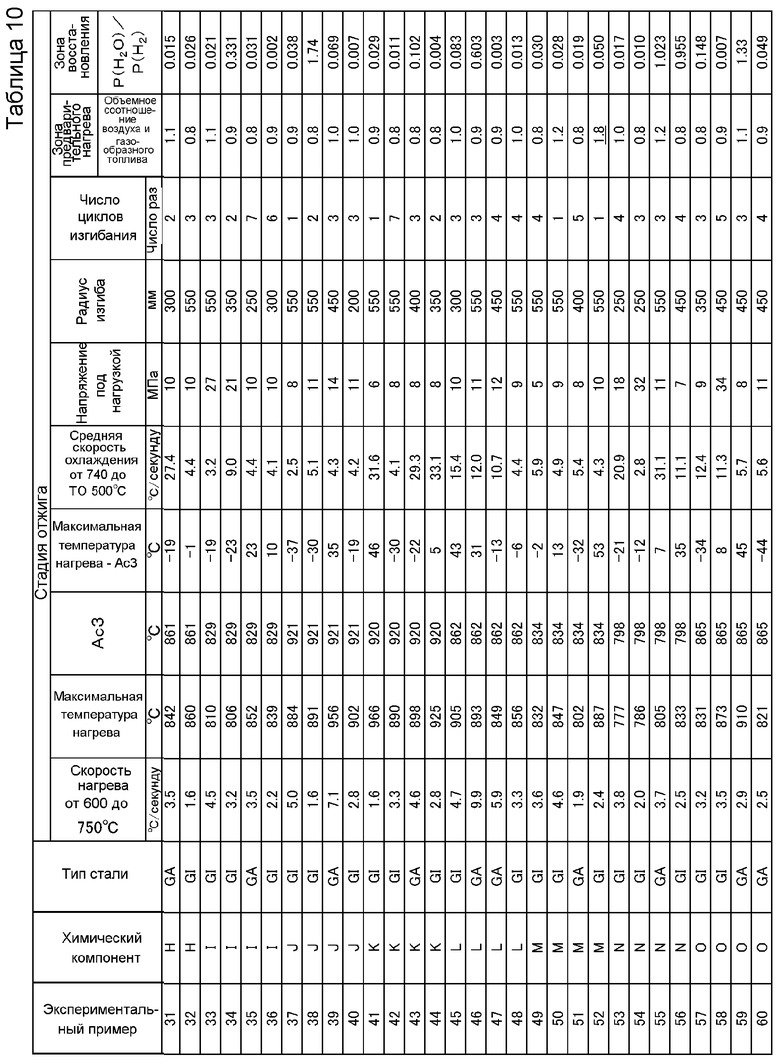

В варианте осуществления настоящего изобретения отжиг выполняют на холоднокатаном стальном листе. В варианте осуществления настоящего изобретения предпочтительно, чтобы применяли технологическую линию непрерывного отжига с плакированием, имеющую зону предварительного нагрева, зону восстановления и зону плакирования, причем стальной лист пропускают через зону предварительного нагрева и зону восстановления в ходе проведения стадии отжига, и стадию отжига завершают к моменту, когда стальной лист достигает зоны плакирования, и стадию плакирования проводят в зоне плакирования.

[0086] В стадии отжига выполняют отжиг, при котором холоднокатаный стальной лист пропускают через зону предварительного нагрева, в которой выполняют нагрев с использованием газовой смеси, где воздушное отношение, которое представляет собой соотношение между «объемом воздуха, содержащегося в единице объема газовой смеси» и «объемом воздуха, который теоретически необходим для обеспечения полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси» в газовой смеси из воздуха и газообразного топлива, используемой для горелки предварительного нагрева, составляет от 0,7 до 1,2, для образования оксидной покровной пленки на части поверхностного слоя, причем стальной лист пропускают через зону восстановления в атмосфере, в которой отношение парциальных давлений между Н2О и Н2 (Р(Н2О)/Р(Н2)) составляет от 0,0001 до 2,00, при максимальной температуре нагрева при точке Ас3-50°С или более, для восстановления оксидной покровной пленки с образованием обезуглероженного слоя, и выполняют изгибание с радиусом изгиба 800 мм или менее один раз или более, в то же время с приложением растягивающей нагрузки от 3 до 100 МПа, вместе с тем выполняя охлаждение в температурном диапазоне от 740°С до 500°С со средней скоростью охлаждения 1,0°С/сек или более.

[0087] Для атмосферы в зоне предварительного нагрева требуется только то, чтобы воздушное отношение, представляющее собой соотношение между «объемом воздуха, содержащегося в единице объема газовой смеси» и «объемом воздуха, который теоретически необходим для обеспечения полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси» в газовой смеси из воздуха и газообразного топлива, используемой для горелки предварительного нагрева, составляло от 0,7 до 1,2, и атмосфера может быть любой из окислительной атмосферы, неокислительной атмосферы и атмосферы прямого восстановления.

Когда холоднокатаный стальной лист пропускают через зону предварительного нагрева, на части поверхностного слоя холоднокатаного стального листа образуется покровная пленка из оксида железа (Fe) с предварительно заданной толщиной. Регулированием воздушного отношения, которое представляет собой соотношение между «объемом воздуха, содержащегося в единице объема газовой смеси» и «объемом воздуха, который теоретически необходим для обеспечения полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси» в газовой смеси из воздуха и газообразного топлива, используемой для горелки предварительного нагрева, на величину от 0,7 до 1,2, на поверхностном слое холоднокатаного стального листа формируют покровную пленку из оксида Fe с толщиной от 0,01 до 20 мкм. Покровная пленка из оксида Fe действует как источник поступления кислорода в ходе восстановления в зоне восстановления для формирования оксидов Si и/или Mn.

[0088] Если объемное соотношение между воздухом и газообразным топливом в газовой смеси, используемой для нагревания зоны предварительного нагрева, превышает 1,2, покровная пленка из оксида Fe чрезмерно нарастает на части поверхностного слоя холоднокатаного стального листа, приводя к тому, что толщина обезуглероженного слоя на базовом стальном листе, полученного после отжига, становится чрезмерно большой. Кроме того, если объемное соотношение между воздухом и газообразным топливом превышает 1,2, плотность оксидов, диспергированных в обезуглероженном слое, иногда становится слишком высокой. Кроме того, если объемное соотношение между воздухом и газообразным топливом превышает 1,2, возникает ситуация, где чрезмерно выросшая покровная пленка из оксида Fe не восстанавливается в зоне восстановления и остается как есть, а именно, в виде оксидной покровной пленки с большой толщиной пленки, что ухудшает способность базового стального листа к плакированию.