Область техники

Данное изобретение относится к высокопрочной стальной трубе и высокопрочному стальному листу, которые обладают превосходной деформируемостью и низкотемпературной ударной вязкостью и являются, в частности, подходящими для трубопровода для транспортировки неочищенной нефти и природного газа, и способу изготовления стального листа.

Эта заявка основана на и притязает на преимущество приоритета по предшествующей заявке на патент Японии №2011-287752 и предшествующей заявке на патент Японии №2011-287699, зарегистрированной 28 декабря 2011 г., все содержание которых включено в данный документ посредством ссылки.

Предшествующий уровень техники

В последние годы, в качестве средства для транспортировки на большие расстояния неочищенной нефти и природного газа, все в большей степени возрастает важность трубопроводов. При таких обстоятельствах, с целью повышения эффективности транспортировки неочищенной нефти и природного газа, изучалось увеличение внутреннего давления в стальной трубе для трубопровода. Вследствие этого, требовалось значительное упрочнение стальной трубы для трубопровода. Кроме того, также требуется, чтобы стальная труба для высокопрочного трубопровода обладала ударной вязкостью в зоне термического влияния (HAZ), ударной вязкостью базового материала (низкой динамикой роста трещин), деформируемостью и подобным. Поэтому, были предложены стальные листы и стальные трубы, который состоят в основном из бейнита и мартенсита и имеют сформированный в них тонкодисперсный феррит (например, Патентные документы с 1 по 3). Однако имеются высокопрочные стальные листы и стальные трубы из стали X100 (предел прочности на растяжение 760 МПа или более) по спецификации Американского нефтяного института (API).

Кроме того, требовалось также улучшить характеристики высокопрочных стальных труб из стали X70 по спецификации API (предел прочности на растяжение 570 МПа или более) и из стали X80 по спецификации API (предел прочности на растяжение 625 МПа или более), которые применяют на практике в качестве материала для транспортирующего трубопровода. В отношении этого, был предложен способ, в котором зону термического влияния (HAZ) стальной трубы, имеющей базовый материал с тонкодисперсным ферритом, сформированным в бейните, термообрабатывают, чтобы увеличить деформируемость и низкотемпературную ударную вязкость (например, Патентный документ 4). Кроме того, был предложен способ, в котором в базовой структуре стального листа, имеющей компонент, для которого затруднено вызывание превращение феррита и улучшение низкотемпературной ударной вязкости в зоне термического влияния (HAZ), формируют от 20 до 90% полигонального феррита, чтобы увеличить низкотемпературную ударную вязкость стального листа, являющегося базовым материалом (например, Патентный документ 5).

Был предложен способ дополнительного формирования феррита и улучшения свойств, таких как ударная вязкость базового материала и деформируемость, в отношении стального листа и стальной трубы, которые достигают как прочности, так и ударной вязкости и состоят в основном из бейнита и мартенсита. Однако, в последнее время, потребовалось увеличить толщину стальных труб для высокопрочного трубопровода из стали X70 или выше по спецификации API (на которую далее в данном документе будет делаться ссылка как на сталь X70) и даже из стали X80 или выше по спецификации API (на которую далее в данном документе будет делаться ссылка как на сталь X80), с тем, чтобы эффективность транспортировки могла быть улучшена, и могла быть проведена разработка в трудных условиях. Соответственно, все в большей степени возрастает потребность в низкотемпературной ударной вязкости и деформируемости для толстостенных стальных труб для высокопрочного трубопровода.

Кроме того, области бурения для неочищенной нефти и природного газа, согласно прогнозам, будут расширяться в чрезвычайно холодные районы, такие как Северный полярный круг, в будущем, так что прогнозируют, что потребуется, чтобы стальные трубы для высокопрочного толстостенного трубопровода обладали гарантированной низкотемпературной ударной вязкостью при -40°C или ниже и, более того, при -60°C или ниже. В частности, при изготовлении стальной трубы, толстый стальной лист формуют в виде трубы посредством UO-процесса, JCO-процесса или стадии вальцевания с изгибом и затем краевые участки состыковывают один с другим, и участок стыка сваривают посредством электродуговой сварки, однако, когда толщина листа увеличена, тепло, подводимое посредством сварки, становится высоким подводимым теплом, и размер зерен в зоне термического влияния (на зону термического влияния также делается ссылка как на HAZ) увеличен, и поэтому уменьшение низкотемпературной ударной вязкости становится критической проблемой.

Для разрешения вышеуказанной проблемы, в качестве технологии для улучшения низкотемпературной ударной вязкости в зоне термического влияния (HAZ) стальной трубы для высокопрочного толстостенного трубопровода был предложен способ, в котором количество C уменьшено в чрезвычайной степени, чтобы иметь основную структуру бейнита (например, Патентные документы 6 и 7). Кроме того, был предложен способ, в котором структура зоны термического влияния (HAZ) измельчается (иначе говоря «делается тонкой») посредством применения внутризеренного превращения (например, Патентные документы с 8 по 10). Кроме того, был предложен способ, в котором мартенсит-аустенитные составляющие (Мартенсит-Аустенитный компонент («M-A» далее в данном документе)), которые вредны для ударной вязкости, регулируют посредством оптимизации элементов сплава для бейнитной структуры, имеющей определенное отношение ориентации кристаллов (например, Патентный документ 11), и был предложен способ получения тонкой (измельченной) зоны термического влияния (HAZ) посредством применения внутризеренного бейнита в отношении бейнита также и в толстом стальном листе с увеличенной способностью к прокаливаемости (например, Патентные документы 12 и 13).

Вышеуказанные способы являются чрезвычайно эффективными для улучшения низкотемпературной ударной вязкости в зоне термического влияния (HAZ). Однако, в последнее время, потребности в дополнительном увеличении толщины и низкотемпературной ударной вязкости стальных труб для высокопрочного трубопровода существенно возросли, и поэтому требуется ударная вязкость в зоне термического влияния (HAZ) при условии увеличенной толщины, такой как толщина 20 мм или более, и чрезвычайно низкой температуры, такой как -60°C или ниже.

Документ предшествующего уровня техники

[Патентный документ]

Патентный документ 1: Публикация выложенной заявки на патент Японии №2003-293078

Патентный документ 2: Публикация выложенной заявки на патент Японии №2003-306749

Патентный документ 3: Публикация выложенной заявки на патент Японии №2005-146407

Патентный документ 4: Публикация выложенной заявки на патент Японии №2004-131799

Патентный документ 5: Публикация выложенной заявки на патент Японии №2009-270197

Патентный документ 6: Публикация патента №3602471

Патентный документ 7: Публикация выложенной заявки на патент Японии №2000-345239

Патентный документ 8: Публикация выложенной заявки на патент Японии №Хэйсэй 08-325635

Патентный документ 9: Публикация выложенной заявки на патент Японии №2001-355039

Патентный документ 10: Публикация выложенной заявки на патент Японии №2003-138340

Патентный документ 11: Публикация выложенной заявки на патент Японии №2007-239049

Патентный документ 12: Публикация выложенной заявки на патент Японии №2008-163456

Патентный документ 13: Публикация выложенной заявки на патент Японии №2009-149917

Сущность изобретения

Проблемы, подлежащие разрешению посредством данного изобретения

Для улучшения деформируемости в стальном листе, являющемся базовым материалом, и стальной трубе эффективно создавать структуру, состоящую совместно из мягкого феррита и твердого бейнита и мартенсита. Кроме того, для улучшения ударной вязкости базового материала, эффективно создавать тонкую металлическую структуру, состоящую из феррита + бейнита со сформированным в ней тонким ферритом.

В то же время, для улучшения ударной вязкости в зоне термического влияния (HAZ), эффективным является то, что регулируют углеродный эквивалент Ceq и параметр образования трещин Pcm, дополнительно добавляют B, Mo и подобное, чтобы тем самым увеличить способность к прокаливаемости, сдерживают формирование крупнозернистого феррита на межзеренных границах, и создают тонкую металлическую структуру, в основном состоящую из внутризеренных преобразованных структур, сформированных посредством применения оксидов Ti. Соответственно, принимая во внимание легкость формирования феррита, химический компонентный состав, подходящий для ударной вязкости в зоне термического влияния (HAZ), и химический компонентный состав, подходящий для ударной вязкости базового материала противоположны один другому.

В качестве способа решения этой проблемы, был предложен способ формирования феррита посредством низкотемпературной прокатки стали, содержащей B и Mo, совместно добавленные в ее состав, и обладающей высокой способностью к прокаливаемости на стадии горячей прокатки. Однако добавление Mo увеличивает стоимость сплава, а низкотемпературная прокатка увеличивает нагрузку на производственное оборудование, так что производительность к тому же снижается. Соответственно, для обеспечения как низкотемпературной ударной вязкости, так и деформируемости, требуются сплав с высокой стоимостью и высокими производственными затратами, что приводит к тому, что чрезвычайно затрудняется недорогое массовое производство высококачественных высокопрочных стальных листов и стальных труб, которые удовлетворяют этим требованиям.

Кроме того, для улучшения эффективности транспортировки у трубопровода для неочищенной нефти, природного газа и подобного, как описано выше, высокое упрочнение и увеличение толщины стальной трубы для высокопрочного трубопровода являются эффективными. Однако когда толщина стальной трубы увеличена, как указано выше, чтобы достигнуть увеличения внутреннего давления стальной трубы, затруднено обеспечение ударной вязкости в зоне термического влияния (HAZ) при низкой температуре. Когда, в частности, толстый материал, имеющий толщину 20 мм или более, сваривают дуговой сваркой, подводимое тепло становится высоким подводимым теплом, размер зерен в зоне термического влияния (HAZ) увеличивается, и количество мартенсит-аустенитного компонента (M-A) также увеличивается, так что чрезвычайно затруднено обеспечение ударной вязкости при чрезвычайно низких температурах -40°C и, более того, -60°C. В таком случае, вышеописанные обычные способы недостаточно хороши, чтобы обеспечить ударную вязкость в зоне термического влияния (HAZ) при условии увеличенной толщины, такой как толщина 20 мм или более, и чрезвычайно низкой температуре, такой как -60°C или ниже.

Настоящее изобретение создано с учетом таких обстоятельств, и регулируют углеродный эквивалент Ceq и параметр образования трещин Pcm, и дополнительно добавляют B, чтобы увеличить способность к прокаливаемости с целью сдерживания формирования феррита в зоне термического влияния (HAZ). Кроме того, в данном изобретении, в высокопрочном стальном листе, являющемся базовым материалом, полигональный феррит для улучшения деформируемости и низкотемпературной ударной вязкости формируют посредством регулирования условий охлаждения, выполняемого после горячей прокатки, без необходимости выполнения низкотемпературной прокатки. Целью данного изобретения является предоставление высокопрочного стального листа, обладающего превосходной деформируемостью и низкотемпературной ударной вязкостью, высокопрочной стальной трубы с применением этого высокопрочного стального листа в качестве базового материала, и способа изготовления стального листа, наряду с тем, что уменьшается стоимость сплава и производственные затраты для изготовления высокопрочного стального листа, в частности.

В связи с этим, в данном изобретении, на феррит, который не растягивается в направлении прокатки и имеет соотношение размеров 4 или менее, делается ссылка как на полигональный феррит. При этом соотношение размеров представляет собой величину, полученную делением длины зерна феррита на его ширину.

Средство для разрешения проблем

Обычно добавляли как B, так и Mo, и Ceq, являющийся показателем способности к прокаливаемости, и параметр образования трещин Pcm, являющийся показателем свариваемости, регулировали до нахождения в оптимальных интервалах для улучшения ударной вязкости в зоне термического влияния (HAZ). В таком случае, для улучшения ударной вязкости базового материала и деформируемости, требовалась низкотемпературная прокатка на стадии горячей прокатки, что приводило к тому, что было затруднено недорогое массовое производство стальных листов для высокопрочного трубопровода и стальных труб, которые обладают превосходными низкотемпературной ударной вязкостью и деформируемостью и являются, в частности, толстыми.

В данном изобретении, количество добавляемого Mo ограничивают и создают химический состав с высокой способностью к прокаливаемости, чтобы тем самым сдерживать формирование крупных зерен феррита на межзеренных границах в зоне термического влияния (HAZ). Кроме того, посредством оптимизации условий охлаждения, выполняемого после горячей прокатки стального листа, имеющего такой химический состав, композиционная структура из мягкого тонкозернистого полигонального феррита и твердого бейнита и мартенсита может быть образована в стальном листе, являющимся базовым материалом, даже если нагрузка на стадии горячей прокатки уменьшена.

Сущность данного изобретения заключается в следующем.

[1] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, является стальной трубой, полученной свариванием базового стального листа, сформованного в виде трубы, при этом базовый стальной лист содержит, в масс. %, C: от 0,010 до 0,080%, Si: от 0,01 до 0,50%, Mn: от 1,2 до 2,8%, S: от 0,0001 до 0,0050%, Ti: от 0,003 до 0,030%, B: от 0,0003 до 0,005%, N: от 0,0010 до 0,008%, O: от 0,0001 до 0,0080%, один или несколько элементов из Cr, Cu и Ni, P: при ограничении 0,050% или менее, Al: при ограничении 0,020% или менее, Mo: при ограничении 0,03% или менее, Ceq, полученный посредством (Выражения 1) ниже, составляет 0,30 до 0,53, и Pcm, полученный посредством (Выражения 2) ниже, составляет от 0,10 до 0,20, и остаток образован железом и сопутствующими примесями, и структура металла базового стального листа содержит от 27 до 90%, в расчете на долю площади, полигонального феррита и твердую фазу, состоящую из бейнита и/или мартенсита, в качестве ее остатка.

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo)/5 (Выражение 1)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+5B (Выражение 2)

В (Выражении 1) и (Выражении 2) выше, C, Si, Mn, Ni, Cu, Cr, Mo и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%.

[2] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [1], при этом базовый стальной лист дополнительно содержит один или несколько элементов из, в масс. %, W: от 0,01 до 0,50%, V: от 0,010 до 0,100%, Nb: от 0,001 до 0,200%, Zr: от 0,0001 до 0,0500%, Тa: от 0,0001 до 0,0500%, Mg: от 0,0001 до 0,0100%, Ca: от 0,0001 до 0,0050%, редкоземельные металлы (РЗМ): от 0,0001 до 0,0050%, Y: от 0,0001 до 0,0050%, Hf: от 0,0001 до 0,0050% и Re: от 0,0001 до 0,0050%, Ceq получен посредством (Выражения 1') ниже вместо (Выражения 1) выше, и Pcm получен посредством (Выражения 2') ниже вместо (Выражения 2).

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1′)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

В (Выражении 1′) и (Выражении 2′) выше, C, Si, Mn, Ni, Cu, Cr, Mo, V и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo подсчитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание равно 0%, и когда его содержание меньше чем 0,010 масс. %.

[3] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [1], при этом в базовом стальном листе, в масс. %, содержание C составляет от 0,010 до 0,060%, и содержание Al составляет 0,008% или менее, температура начала γ/α превращения в зоне термического влияния, которая получена посредством (Выражения 3) ниже, составляет от 500 до 600°C, и внутризеренные преобразованные структуры содержатся в первичных γ-зернах в зоне термического влияния.

температура начала γ/α превращения = -2500Ceq2+1560Ceq+370 (Выражение 3)

[4] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [3], в которой мартенсит-аустенитный компонент в зоне термического влияния составляет 2,5% или менее, в расчете на долю площади.

[5] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [3], в которой размер зерна с высокоугловыми границами металлической структуры в зоне термического влияния составляет 80 мкм или менее.

[6] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [3], толщина базового стального листа для которой составляет от 20 до 40 мм.

[7] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [3], для которой предел прочности на растяжение базового стального листа составляет от 500 до 800 МПа, когда окружное направление стальной трубы установлено в направлении растяжения.

[8] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [3], базовый стальной лист для которой дополнительно содержит один или несколько элементов из, в масс. %, W: от 0,01 до 0,50%, V: от 0,010 до 0,100%, Nb: от 0,001 до 0,200%, Zr: от 0,0001 до 0,0500%, Тa: от 0,0001 до 0,0500%, Mg: от 0,0001 до 0,0100%, Ca: от 0,0001 до 0,0050%, редкоземельные металлы (РЗМ): от 0,0001 до 0,0050%, Y: от 0,0001 до 0,0050%, Hf: от 0,0001 до 0,0050% и Re: от 0,0001 до 0,0050%, Ceq получен посредством (Выражения 1′) ниже вместо (Выражения 1) выше, и Pcm получен посредством (Выражения 2′) ниже вместо (Выражения 2).

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1′)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

В (Выражении 1′) и (Выражении 2′) выше, C, Si, Mn, Ni, Cu, Cr, Mo, V и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание равно 0%, и когда его содержание меньше чем 0,010 масс. %.

[9] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [8], в которой мартенсит-аустенитный компонент в зоне термического влияния составляет 2,5% или менее, в расчете на долю площади.

[10] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [8], в которой размер зерна с высокоугловыми границами металлической структуры в зоне термического влияния составляет 80 мкм или менее.

[11] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [8], толщина базового стального листа для которой составляет от 20 до 40 мм.

[12] Высокопрочная стальная труба, обладающая превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [8], для которой предел прочности на растяжение базового стального листа составляет от 500 до 800 МПа, когда окружное направление стальной трубы установлено в направлении растяжения.

[13] Высокопрочный стальной лист, обладающий превосходной деформируемостью и низкотемпературной ударной вязкостью, который содержит, в масс. %, C: от 0,010 до 0,080%; Si: от 0,01 до 0,50%; Mn: от 1,2 до 2,8%; S: от 0,0001 до 0,0050%; Ti: от 0,003 до 0,030%; B: от 0,0003 до 0,005%; N: от 0,0010 до 0,008%; O: от 0,0001 до 0,0080%; один или несколько элементов из Cr, Cu и Ni; P: при ограничении 0,050% или менее; Al: при ограничении 0,020% или менее; Mo: при ограничении 0,03% или менее; Ceq, полученный посредством (Выражения 1) ниже, составляет 0,30 до 0,53; и Pcm, полученный посредством (Выражения 2) ниже, составляет от 0,10 до 0,20; и остаток образован железом и сопутствующими примесями, в котором структура металла содержит от 27 до 90%, в расчете на долю площади, полигонального феррита и твердую фазу, состоящую из бейнита и/или мартенсита, в качестве ее остатка.

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo)/5 (Выражение 1)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+5B (Выражение 2)

В (Выражении 1) и (Выражении 2) выше, C, Si, Mn, Ni, Cu, Cr, Mo и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo подсчитывают как 0, когда соответствующие величины их содержания равны 0%.

[14] Высокопрочный стальной лист, обладающий превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [13], дополнительно содержит один или несколько элементов из, в масс. %, W: от 0,01 до 0,50%; V: от 0,010 до 0,100%; Nb: от 0,001 до 0,200%; Zr: от 0,0001 до 0,0500%; Тa: от 0,0001 до 0,0500%; Mg: от 0,0001 до 0,0100%; Ca: от 0,0001 до 0,0050%; редкоземельные металлы (РЗМ): от 0,0001 до 0,0050%; Y: от 0,0001 до 0,0050%; Hf: от 0,0001 до 0,0050% и Re: от 0,0001 до 0,0050%; при этом Ceq получен посредством (Выражения 1′) ниже вместо (Выражения 1) выше, и Pcm получен посредством (Выражения 2′) ниже вместо (Выражения 2).

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1′)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

В (Выражении 1′) и (Выражении 2′) выше, C, Si, Mn, Ni, Cu, Cr, Mo, V и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание равно 0%, и когда его содержание меньше чем 0,010 масс. %.

[15] Высокопрочный стальной лист, обладающий превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [13], в котором, в масс. %, содержание C составляет от 0,010 до 0,060%, и содержание Al составляет 0,008% или менее, и температура начала γ/α превращения в зоне термического влияния, которая получена посредством (Выражения 3) ниже, составляет от 500 до 600°C.

температура начала γ/α превращения = -2500Ceq2+1560Ceq+370 (Выражение 3)

[16] Высокопрочный стальной лист, обладающий превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [15], дополнительно содержит один или несколько элементов из, в масс. %, W: от 0,01 до 0,50%; V: от 0,010 до 0,100%; Nb: от 0,001 до 0,200%; Zr: от 0,0001 до 0,0500%; Тa: от 0,0001 до 0,0500%; Mg: от 0,0001 до 0,0100%; Ca: от 0,0001 до 0,0050%; редкоземельные металлы (РЗМ): от 0,0001 до 0,0050%; Y: от 0,0001 до 0,0050%; Hf: от 0,0001 до 0,0050% и Re: от 0,0001 до 0,0050%; при этом Ceq получен посредством (Выражения 1′) ниже вместо (Выражения 1) выше, и Pcm получен посредством (Выражения 2′) ниже вместо (Выражения 2).

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1′)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

В (Выражении 1') и (Выражении 2') выше, C, Si, Mn, Ni, Cu, Cr, Mo, V и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание равно 0%, и когда его содержание меньше чем 0,010 масс. %.

[17] Способ изготовления высокопрочного стального листа, обладающего превосходной деформируемостью и низкотемпературной ударной вязкостью, включает: в отношении стальной плоской заготовки, содержащей, в масс. %, C: от 0,010 до 0,080%, Si: от 0,01 до 0,50%, Mn: от 1,2 до 2,8%, S: от 0,0001 до 0,0050%, Ti: от 0,003 до 0,030%, B: от 0,0003 до 0,005%, N: от 0,0010 до 0,008%, O: от 0,0001 до 0,0080%, один или несколько элементов из Cr, Cu и Ni, P: при ограничении 0,050% или менее, Al: при ограничении 0,020% или менее, Mo: при ограничении 0,03% или менее, при этом Ceq, полученный посредством (Выражения 1) ниже, составляет от 0,30 до 0,53, и Pcm, полученный посредством (Выражения 2) ниже, составляет от 0,10 до 0,20, и остаток образован железом и сопутствующими примесями, выполнение нагревания до 950°C или выше; выполнение стадии горячей прокатки при Ar3 или выше; выполнение охлаждения при средней скорости охлаждения менее чем 10°C/с; и последующее выполнение ускоренного охлаждения при скорости охлаждения 10°C/с или более до температуры Bs или ниже, полученной посредством (Выражения 4) ниже, начиная от температуры в интервале от Ar3-100°C до Ar3-10°C.

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo)/5 (Выражение 1)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+5B (Выражение 2)

Bs (°C)=830-270C-90Mn-37Ni-70Cr-83Mo (Выражение 4)

В (Выражении 1), (Выражении 2) и (Выражении 5) выше, C, Si, Mn, Ni, Cu, Cr, Mo и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%.

[18] Способ изготовления высокопрочного стального листа, обладающего превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [17], в котором, на стадии горячей прокатки, прокатку нерекристаллизованной γ-области выполняют при начальной температуре прокатки, установленной от Ar3 до Ar3+100°C, и при коэффициенте обжатия, установленном при 1,5 или более.

[19] Способ изготовления высокопрочного стального листа, обладающего превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [15], в котором стальная плоская заготовка дополнительно содержит один или несколько элементов из, в масс. %, W: от 0,01 до 0,50%, V: от 0,010 до 0,100%, Nb: от 0,001 до 0,200%, Zr: от 0,0001 до 0,0500%, Тa: от 0,0001 до 0,0500%, Mg: от 0,0001 до 0,0100%, Ca: от 0,0001 до 0,0050%, редкоземельные металлы (РЗМ): от 0,0001 до 0,0050%, Y: от 0,0001 до 0,0050%, Hf: от 0,0001 до 0,0050% и Re: от 0,0001 до 0,0050%, Ceq получен посредством (Выражения 1′) ниже вместо (Выражения 1) выше, и Pcm получен посредством (Выражения 2′) ниже вместо (Выражения 2).

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1′)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

В (Выражении 1′) и (Выражении 2′) выше, C, Si, Mn, Ni, Cu, Cr, Mo, V и B обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание равно 0%, и когда его содержание меньше чем 0,010 масс. %.

[20] Способ изготовления высокопрочного стального листа, обладающего превосходной деформируемостью и низкотемпературной ударной вязкостью, в соответствии с [19], в котором, на стадии горячей прокатки, прокатку нерекристаллизованной γ-области выполняют при начальной температуре прокатки, установленной от Ar3 до Ar3+100°C и при коэффициенте обжатия, установленном при 1,5 или более.

Эффект изобретения

В соответствии с изобретением, становится возможным сдерживать формирования крупных зерен феррита на межзеренных границах в зоне термического влияния (HAZ) и формирование полигонального феррита в стальном листе, являющемся базовым материалом, без необходимости выполнения низкотемпературной прокатки на стадии горячей прокатки. Посредством этого, возможно предоставление высокопрочного стального листа, обладающего улучшенной прочностью и ударной вязкостью в зоне термического влияния (HAZ) и обладающего превосходной деформируемостью низкотемпературной ударной вязкостью в качестве части базового материала, и высокопрочной стальной трубы при его применении в качестве базового материала.

Краткое описание чертежей

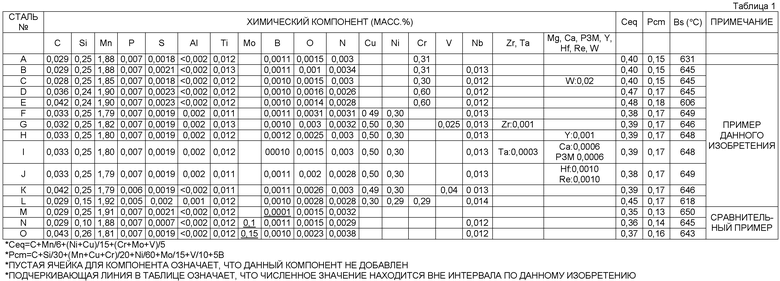

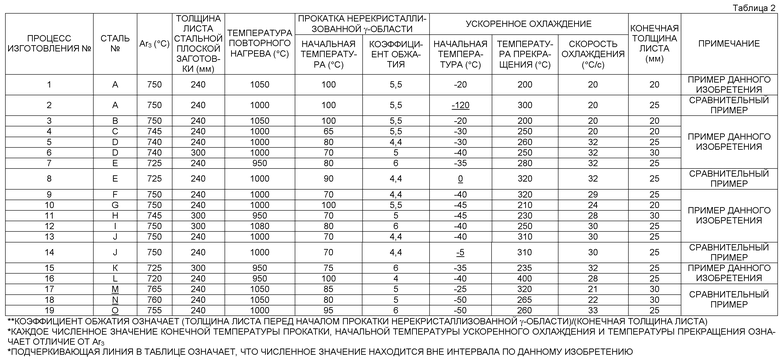

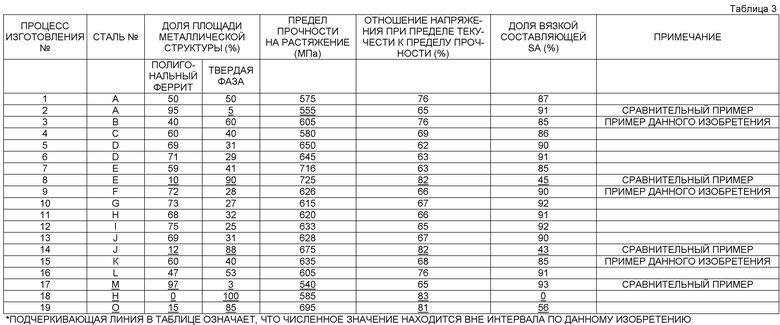

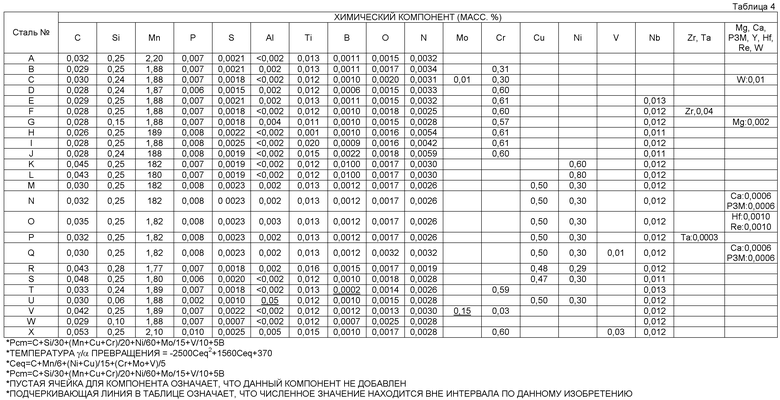

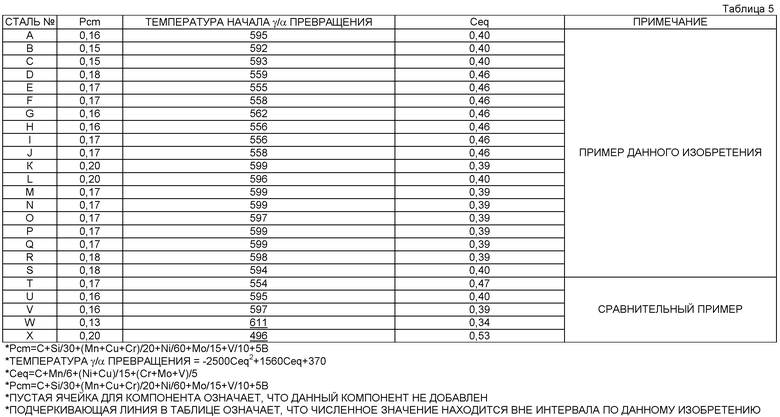

Фиг. 1 представляет собой график, показывающий зависимость между температурой горячей обработки и долей площади полигонального феррита;

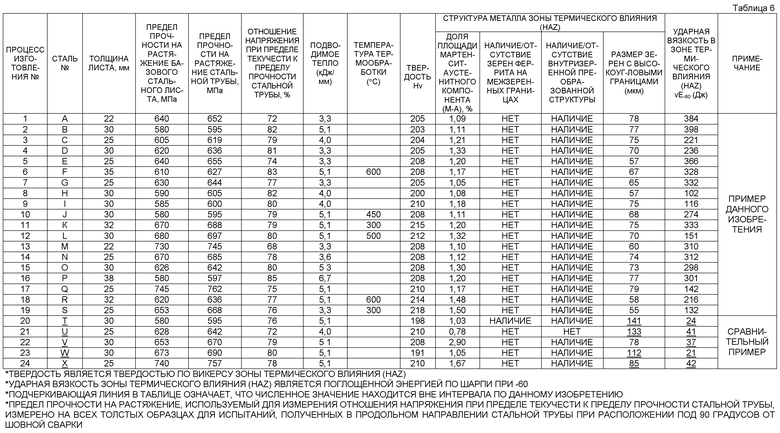

Фиг. 2 представляет собой график, показывающий зависимость между начальной температурой ускоренного охлаждения и долей площади полигонального феррита;

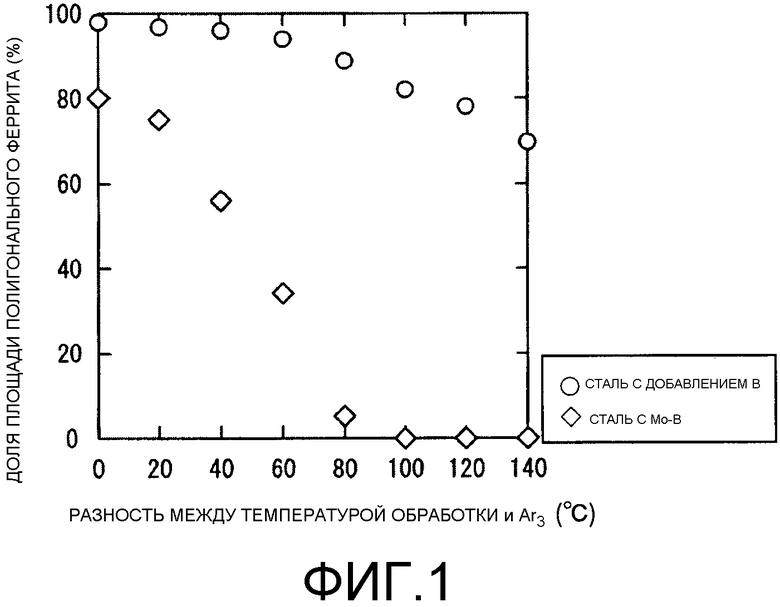

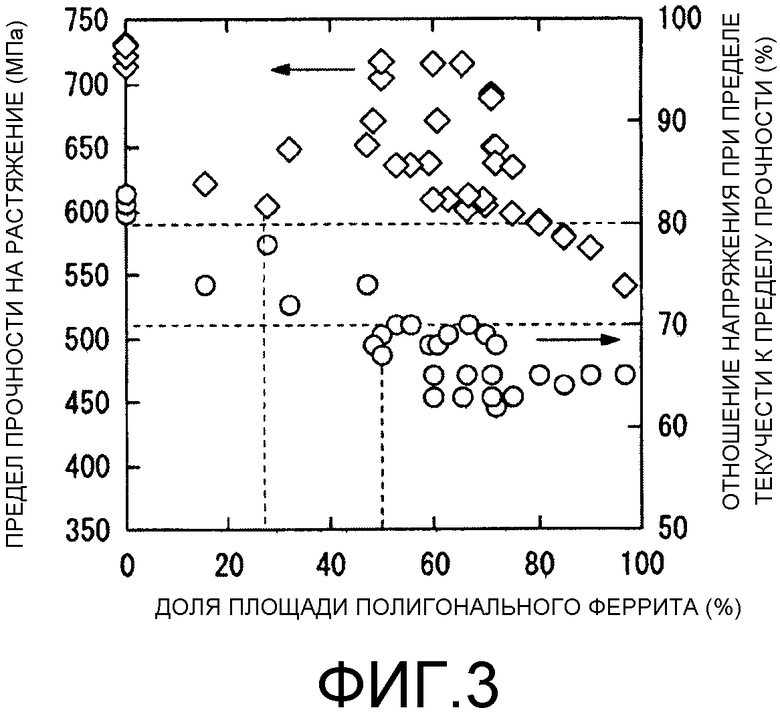

Фиг. 3 представляет собой график, показывающий зависимость между долей площади полигонального феррита и деформируемостью и пределом прочности;

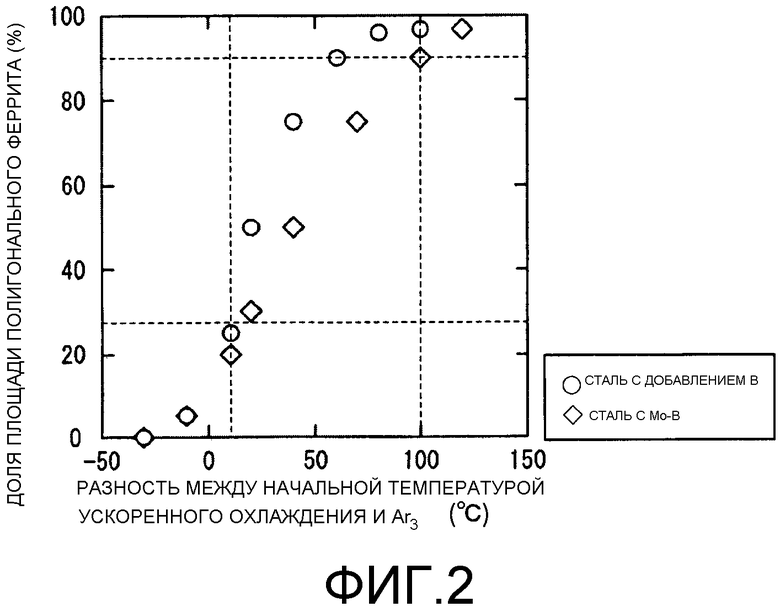

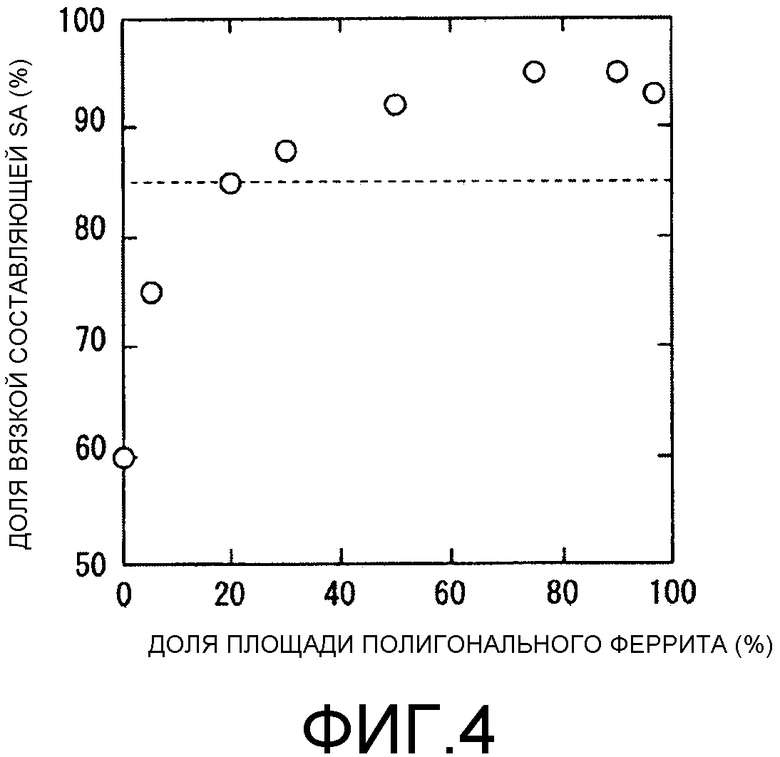

Фиг. 4 представляет собой график, показывающий зависимость между долей площади полигонального феррита и низкотемпературной ударной вязкостью базового материала;

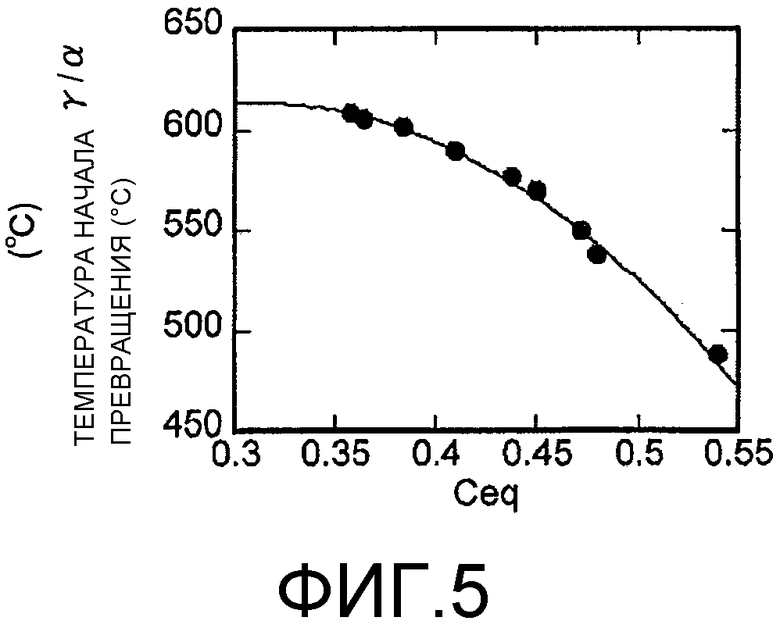

Фиг. 5 представляет собой график, показывающий зависимость между Ceq и температурой начала γ/α превращения;

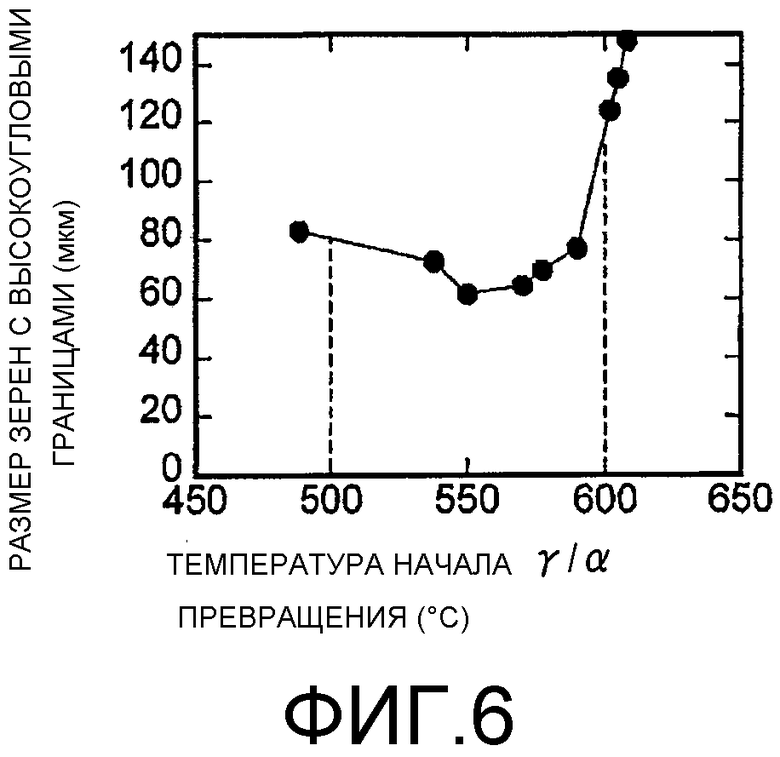

Фиг. 6 представляет собой график, показывающий зависимость между температурой начала γ/α превращения и размером зерен с высокоугловыми границами;

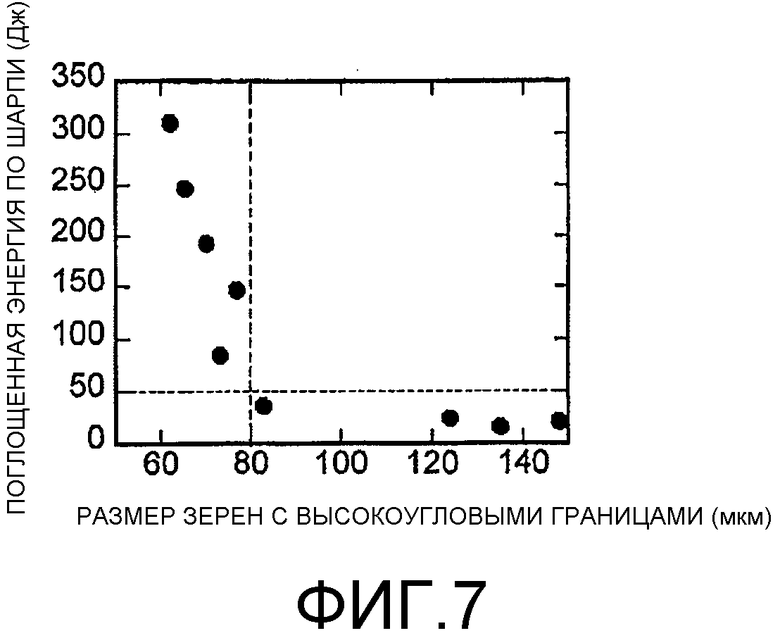

Фиг. 7 представляет собой график, показывающий зависимость между размером зерен с высокоугловыми границами и поглощенной энергией по Шарпи при -60°C

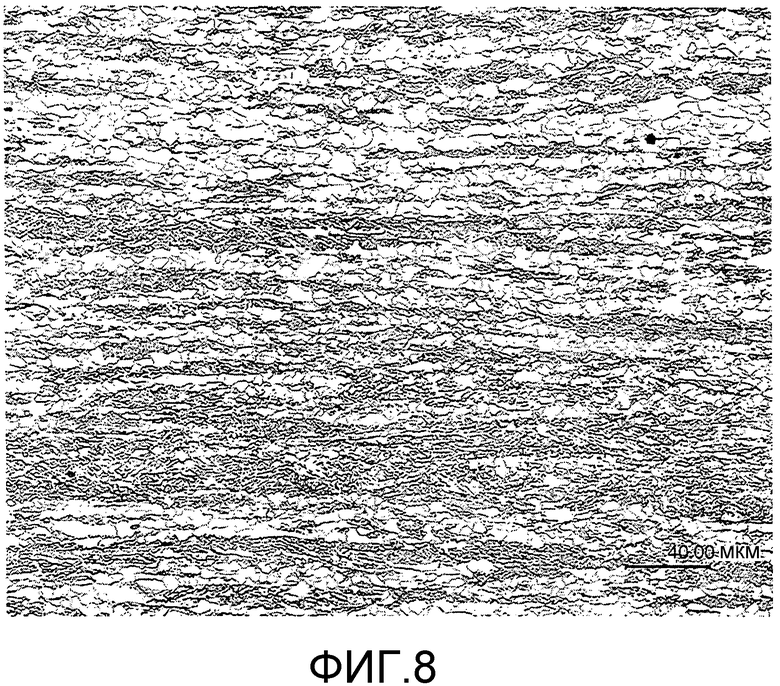

Фиг. 8 представляет собой оптическую микрофотографию базовой структуры в высокопрочной стальной трубе по данному изобретению;

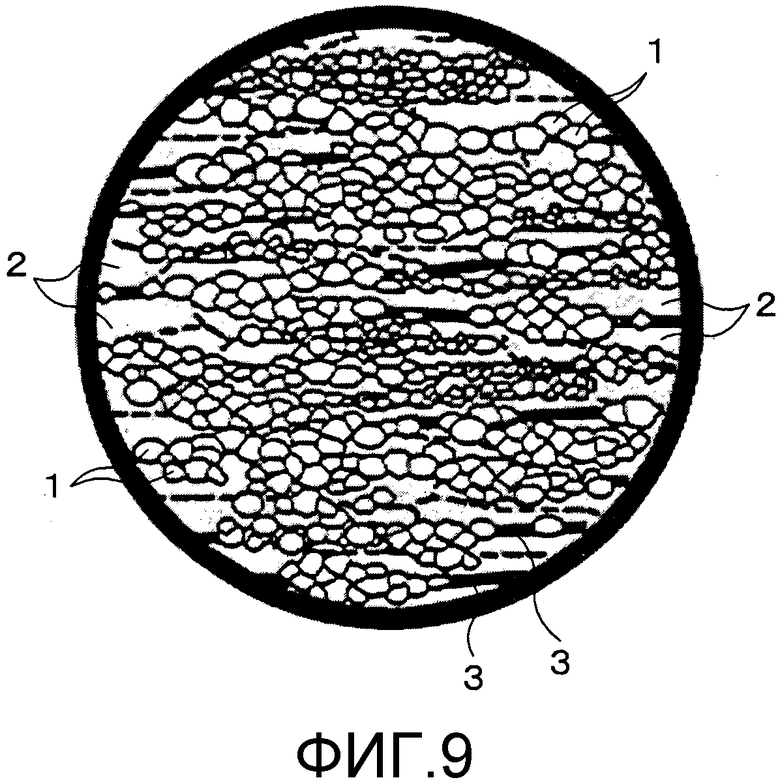

Фиг. 9 представляет собой схематический вид базовой структуры в высокопрочной стальной трубе по данному изобретению;

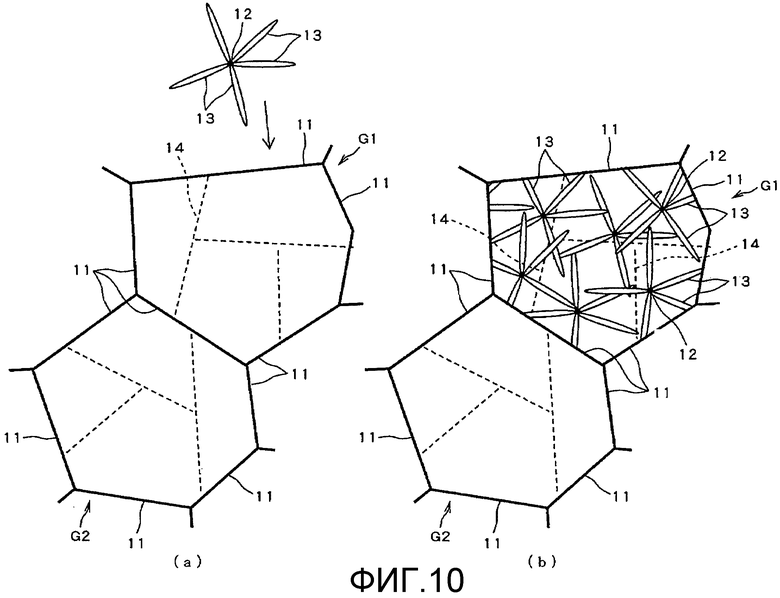

Фиг. 10 представляет собой схематический вид структуры зоны термического влияния (HAZ) в высокопрочной стальной трубе по данному изобретению;

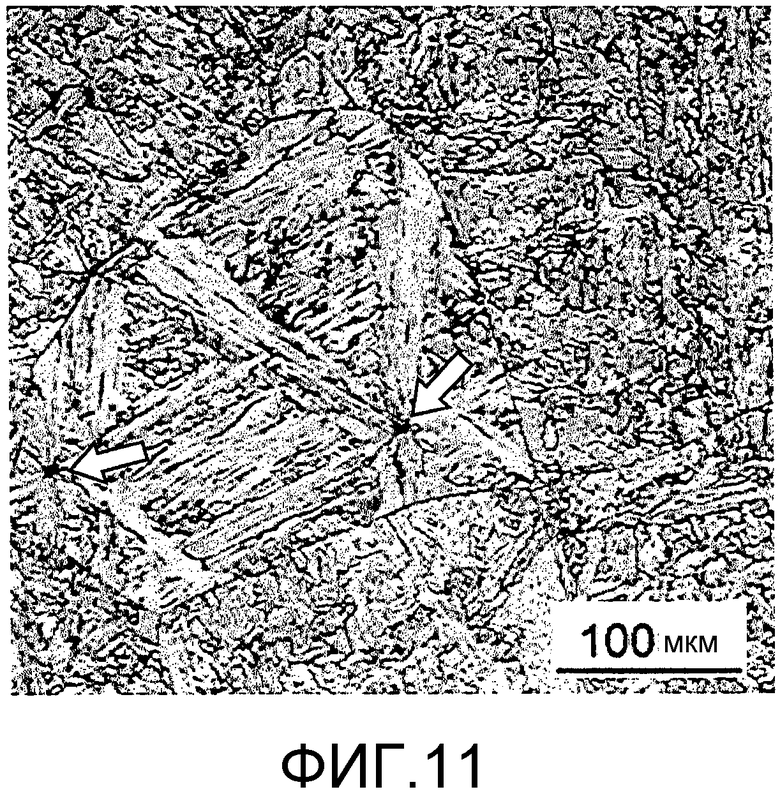

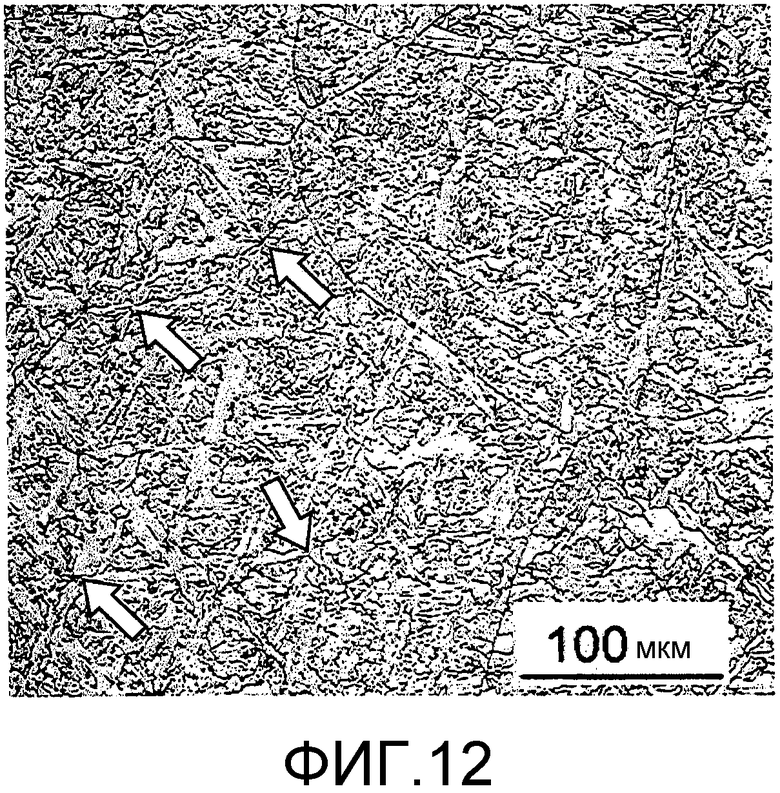

Фиг. 11 представляет собой фотографию, показывающую металлическую структуру зоны термического влияния (HAZ), когда температура начала γ/α превращения выше чем 600°C;

Фиг. 12 представляет собой фотографию, показывающую металлическую структуру зоны термического влияния (HAZ), когда температура начала γ/α превращения составляет от 500 до 600°C;

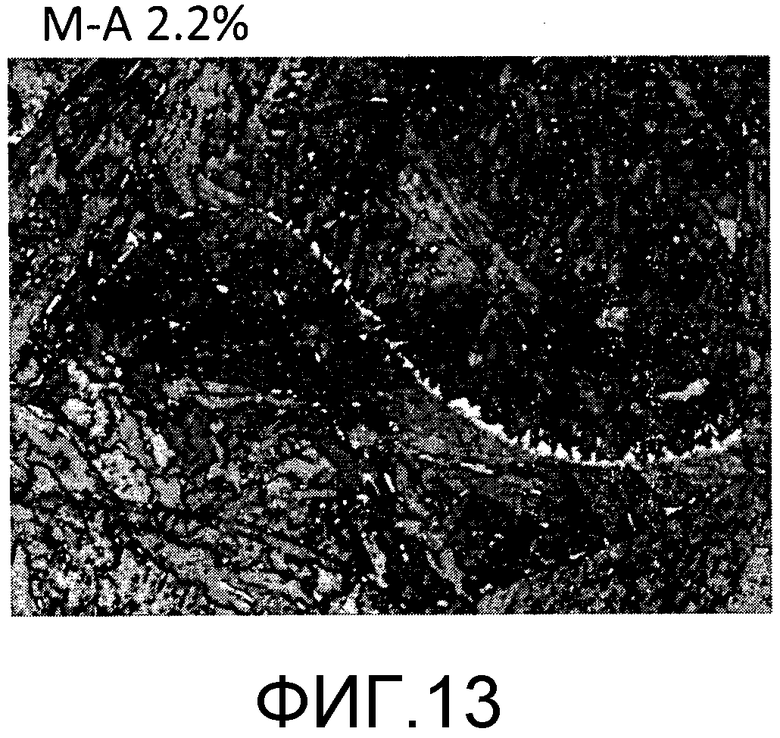

Фиг. 13 представляет собой фотографию, показывающую металлическую структуру зоны термического влияния (HAZ) когда доля площади мартенсит-аустенитного компонента (M-A) составляет 2,2%; и

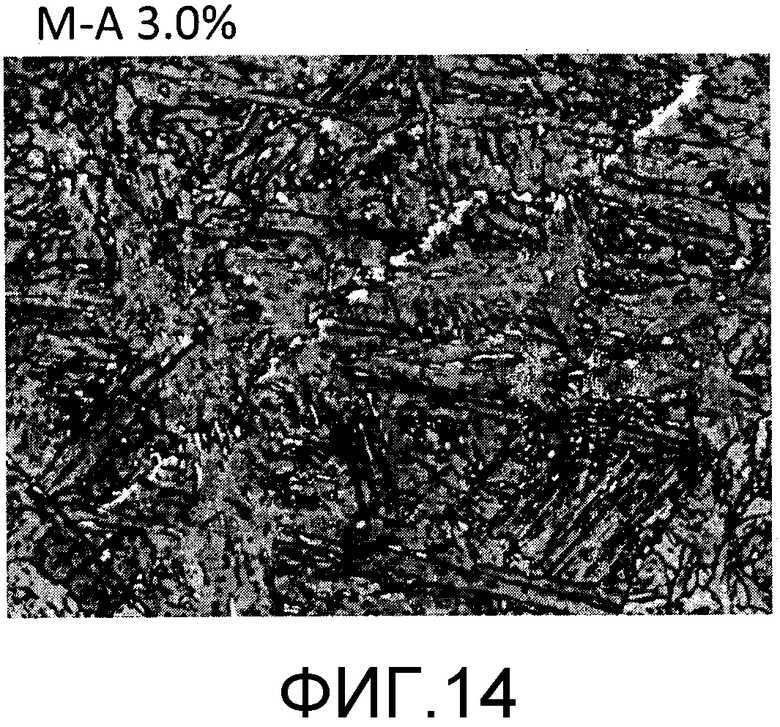

Фиг. 14 представляет собой фотографию, показывающую металлическую структуру зоны термического влияния (HAZ) когда доля площади мартенсит-аустенитного компонента (M-A) составляет 3,0%.

Вариант осуществления изобретения

Далее в данном документе будет разъяснен вариант осуществления данного изобретения. Вначале будут разъяснены данные исследований, проведенных авторами изобретения, приводящие к созданию данного изобретения.

Обычно, формирование тонких кристаллических зерен является эффективным для улучшения низкотемпературной ударной вязкости и в особенности для обеспечения ударной вязкости при чрезвычайно низких температурах -40°C и, более того, -60°C. В металлической структуре зоны термического влияния (HAZ), в частности, для образования тонких кристаллических зерен чрезвычайно эффективно сдерживание образования крупных зерен феррита на межзеренных границах. Однако обнаружено, что химический состав компонентов с высокой способностью к прокаливаемости, обладающий эффектом сдерживания роста зерен феррита на межзеренных границах в зоне термического влияния (HAZ), затрудняет образование тонкого полигонального феррита, который улучшает деформируемость и низкотемпературную ударную вязкость базового материала.

Соответственно, авторы данного изобретения обратили свое внимание на способ изготовления высокопрочного стального листа, который не образует феррит посредством тепловой предыстории зоны термического влияния (HAZ), определенной в соответствии с теплом, подводимым при сварке, и толщиной листа для стальной трубы, однако способен к формированию полигонального феррита на стадии горячей прокатки. Однако, как описано выше, химический состав компонентов с высокой способностью к прокаливаемости, который содержит Mo и B, первоначально добавляемые для изготовления высокопрочного стального листа, в основном состоящего из структуры бейнита и мартенсита, затрудняет образование полигонального феррита в базовой структуре высокопрочного стального листа.

Mo известен как элемент, значительно улучшающий способность к прокаливаемости посредством совместного добавления с B. А именно, показано, что сталь с совместным добавлением Mo-B обладает эффектом дополнительного задерживания превращения феррита по сравнению со сталью с добавлением B, не содержащей Mo, которая имеет такой же Ceq. Авторы данного изобретения вначале проанализировали зависимость между условиями прокатки в температурном интервале, в котором структура металла состоит из аустенита, и не происходит рекристаллизация, а именно в нерекристаллизованной γ-области, и образованием феррита для стали с совместным добавлением Mo-B и стали с добавленным B со способностью к прокаливаемости, увеличенной посредством элементов, иных, чем Mo.

Вначале, в качестве стали с добавленным B со способностью к прокаливаемости, увеличенной посредством элементов, иных, чем Mo, сталь, содержащую, в масс. %, C: 0,010 до 0,080%, Si: от 0,01 до 0,50%, Mn: от 1,2 до 2,8%, S: от 0,0001 до 0,0050%, Ti: от 0,003 до 0,030%, B: от 0,0003 до 0,005%, N: от 0,0010 до 0,008% и O: от 0,0001 до 0,0080%, и содержащую один или несколько элементов из Cr, Cu и Ni, и содержащую P: при ограничении 0,050% или менее, Al: при ограничении 0,020% или менее, и Mo: при ограничении 0,03% или менее, и имеющую Ceq, являющийся показателем способности к прокаливаемости, от 0,30 до 0,53 и параметр образования трещин Pcm, являющийся показателем свариваемости, от 0,10 до 0,20, и содержащую остаток, образованный железом и сопутствующими примесями, плавили и отливали, чтобы изготовить стальную плоскую заготовку.

Кроме того, для сравнения, сталь с совместным добавлением Mo-B плавили и отливали, чтобы изготовить стальную плоскую заготовку.

Затем каждый образец для испытаний, имеющий высоту 12 мм и имеющий диаметр 8 мм, вырезали из полученной стальной плоской заготовки и подвергали обработке/термообработке, имитирующей горячую прокатку. В качестве обработки/термообработки, образец для испытаний подвергали однократно обработке при коэффициенте обжатия 1,5, подвергали охлаждению при 0,2°C/с, соответствующему воздушному охлаждению, и дополнительно подвергали ускоренному охлаждению при 15°C/с, соответствующему водяному охлаждению. В связи с этим, температура, при которой выполняют обработку, (температура обработки) была установлена при температуре Ar3 или выше, для того, чтобы избежать формирования обработанного и вытянутого феррита (обработанного феррит) и низкотемпературной прокатки, уменьшающей производительность. Температуру превращения Ar3 при охлаждении получали из кривой термического расширения.

После обработки/термообработки измеряли долю площади полигонального феррита в образцах для испытаний. При этом феррит, который не растягивается в направлении прокатки и имеет соотношение размеров от 1 до 4, определяли как полигональный феррит.

Авторы данного изобретения устанавливали температуру, при которой начинается ускоренное охлаждение, при 15°C/с, соответствующее водяному охлаждению, (начальную температуру ускоренного охлаждения) при Ar3-70°C и исследовали условие, предоставляющее возможность формирования полигонального феррита, наряду с изменением вышеописанной температуры обработки. Результаты представлены на Фиг. 1. В связи с этим, на Фиг. 1 доля площади полигонального феррита нанесена на график в зависимости от разности между температурой обработки и Ar3, и «◊» обозначает результат для стали с совместным добавлением Mo-B, и «○» обозначает результат для стали с добавленным B со способностью к прокаливаемости, увеличенной элементами, иными, чем Mo. Как показано на Фиг. 1, обнаружено, что в стали с совместным добавлением Mo-B, пока начальная температура прокатки при вышеописанной обработке/термообработке установлена равной Ar3+60°C или ниже, и низкотемпературную прокатку (деформационную прокатку) выполняют при коэффициенте обжатия 1,5 или более, может быть получено 27% или более, в расчете на долю площади, полигонального феррита. А именно, в случае стали с совместным добавлением Mo-B, температуру обработки строго регулируют, и прокатка должна выполняться при низкой температуре. С другой стороны, в стали с добавленным B со способностью к прокаливаемости, увеличенной посредством элементов, иных, чем Mo, обнаружено, что 27% или более, в расчете на долю площади, полигонального феррита образуется независимо от температуры обработки.

Кроме того, проанализировали зависимость между начальной температурой ускоренного охлаждения после горячей прокатки и долей площади полигонального феррита, зависимость между долей площади полигонального феррита и деформируемостью и зависимость между долей площади полигонального феррита и низкотемпературной ударной вязкостью. В отношении горячей прокатки, температуру повторного нагрева устанавливали при 1050°C, число проходов устанавливали при 20-33, прокатку завершали при Ar3 или выше, выполняли воздушное охлаждение и затем водяное охлаждение выполняли в качестве ускоренного охлаждения. В связи с этим, коэффициент обжатия в нерекристаллизованной γ-области устанавливали при 1,5 или более, выполняли воздушное охлаждение, и затем водяное охлаждение (ускоренное охлаждение) начинали от различных температур.

Долю площади полигонального феррита каждого стального листа, полученного посредством вышеописанной горячей прокатки, измеряли при применении оптического микроскопа, и стальной лист подвергали испытанию на растяжение и испытанию на ударный разрыв на копре с падающим грузом (на испытание на ударный разрыв на копре с падающим грузом делается ссылка как на DWTT), чтобы оценить способность к растяжению и низкотемпературную ударную вязкость.

Способность к растяжению оценивали посредством применения образца для испытаний по спецификации API, находили предел прочности на растяжение, предел текучести и соотношение предела текучести (YS) и предела прочности на растяжение (TS) (YS/TS называется отношением напряжения при пределе текучести к пределу прочности), и посредством этого выясняли долю площади полигонального феррита, необходимого для достижения как прочности, так и деформируемости.

Кроме того, испытание на ударный разрыв на копре с падающим грузом (DWTT) выполняли при -60°C, находили долю вязкой составляющей (на долю вязкой составляющей делается ссылка как на SA) излома, и оценивали низкотемпературную ударную вязкость.

Зависимость между начальной температурой ускоренного охлаждения и долей площади полигонального феррита представлена на Фиг. 2. На Фиг. 2, «○» обозначает результат для стали с добавленным B, и «◊» обозначает результат для стали с совместным добавлением Mo-B. Как видно из Фиг. 2, при условии, что начальная температура ускоренного охлаждения после горячей прокатки установлена в интервале от Ar3-100°C до Ar3-10°C для стали с добавленным B со способностью к прокаливаемости, увеличенной посредством элементов, иных, чем Mo, доля площади полигонального феррита в стальном листе составляет от 27 до 90%. А именно, при условии, что воздушное охлаждение выполняют до температуры в интервале от Ar3-100°C до Ar3-10°C от температуры Ar3 или выше после завершения горячей прокатки, полигональный феррит может быть сформирован при доле его площади от 27 до 90%.

Кроме того, в отношении стали с добавленным B со способностью к прокаливаемости, увеличенной посредством элементов, иных, чем Mo, зависимость между долей площади полигонального феррита и пределом прочности на растяжение и зависимость между долей площади полигонального феррита и отношением напряжения при пределе текучести к пределу прочности представлены на Фиг. 3. «○» обозначает зависимость между долей площади полигонального феррита и отношением напряжения при пределе текучести к пределу прочности, и «◇» обозначает зависимость между долей площади полигонального феррита и пределом прочности на растяжение. Как видно из Фиг. 3, при условии, что доля площади полигонального феррита составляет 27% или более, отношение напряжения при пределе текучести к пределу прочности составляет 80% или менее, и при условии, что доля площади полигонального феррита составляет 50% или более, может быть получена чрезвычайно хорошая деформируемость, которая представляет собой отношение напряжения при пределе текучести к пределу прочности 70% или менее.

Кроме того, как видно из Фиг. 3, для обеспечения предела прочности на растяжение 570 МПа или более, соответствующего X70, необходимо, чтобы доля площади полигонального феррита составляла 90% или менее. Кроме того, для обеспечения предела прочности на растяжение 625 МПа или более, соответствующего X80, долю площади полигонального феррита предпочтительно делают равной 75% или менее. В дополнение к этому, для более стабильного обеспечения предела прочности на растяжение 625 МПа или более, соответствующего X80, долю площади полигонального феррита более предпочтительно делают равной 70% или менее, и еще более предпочтительная величина составляет 60% или менее.

А именно, как видно из Фиг. 3, доля площади полигонального феррита становится равной от 27 до 90%, и посредством этого баланс между деформируемостью и прочностью улучшается.

Кроме того, зависимость между долей площади полигонального феррита и долей вязкой составляющей SA при -60°C представлена на Фиг. 4. Как видно из Фиг. 4, для получения доли вязкой составляющей 85% или более требуется, чтобы доля площади полигонального феррита составляла лишь 20%.

Как указано выше, авторы данного изобретения нашли, что для того, чтобы сформировать полигональный феррит в достаточной степени в стали с добавленным B, с тем, чтобы низкотемпературная ударная вязкость и деформируемость в зоне термического влияния (HAZ) и базовом материале могли быть улучшены, в качестве третьего элемента, добавляемого вместе с B, важно применение легирующих элементов, иных, чем Mo. Авторы данного изобретения выполнили дополнительное обстоятельное исследование и получили представленные ниже данные, чтобы закончить данное изобретение.

Для того, чтобы сформировать полигональный феррит в стали с добавленным B, чтобы увеличить ударную вязкость базового материала и деформируемость, важным является эффект от третьего элемента, добавляемого вместе с B, чтобы улучшить способность к прокаливаемости. К тому же, чтобы обеспечить ударную вязкость в зоне термического влияния (HAZ), необходимо создать химический состав компонентов с увеличенной способностью к прокаливаемости. Однако, когда совместное добавление B и Mo выполняют для того, чтобы увеличить способность к прокаливаемости, требуется строго регулировать условия прокатки, что вызывает проблему с увеличением производственных затрат и увеличением стоимости сплава. Соответственно, необходимо создавать химический состав компонентов, в котором элементы, улучшающие способность к прокаливаемости, иные, чем Mo, выбраны в качестве третьего элемента, добавляемого вместе с B.

Кроме того, чтобы улучшить способность к прокаливаемости, Ceq, являющийся показателем способности к прокаливаемости, устанавливают в пределах интервала 0,30-0,53, и также в качестве элемента для улучшения способности к прокаливаемости выбирают элементы, такие как Mn, Cr, Ni и Cu, в дополнение к C.

Кроме того, отсутствует необходимость в выполнении того, что называют деформационной прокаткой (прокаткой для формирования напряженного состояния), для того, чтобы сформировать полигональный феррит после горячей прокатки. Здесь, деформационная прокатка означает горячую прокатку, выполняемую при условии, что начальная температура прокатки составляет Ar3 + 60°C или ниже, и коэффициент обжатия составляет 1,5 или более. В данном изобретении, полигональный феррит, который улучшает деформируемость и низкотемпературную ударную вязкость, может быть сформирован лишь посредством регулирования условий охлаждения, выполняемого после горячей прокатки, без выполнения этой деформационной прокатки. Начальную температуру ускоренного охлаждения после горячей прокатки устанавливают в интервале от Ar3-100°C до Ar3-10°C, делая посредством этого возможным то, что доля площади полигонального феррита стального листа составляет от 27 до 90%. В связи с этим, охлаждение до начальной температуры ускоренного охлаждения может быть выполнено посредством воздушного охлаждения, или может быть также выполнено посредством медленного охлаждения при средней скорости охлаждения менее чем 10°C/с.

Кроме того, после горячей прокатки медленное охлаждение выполняют до вышеуказанной начальной температуры ускоренного охлаждения, чтобы сформировать таким образом полигональный феррит, и затем ускоренное охлаждение выполняют при средней скорости охлаждения 10°C /с или более для увеличения прочности посредством бейнитного превращения и мартенситного превращения. Кроме того, для обеспечения прочности, ускоренное охлаждение требуется останавливать при температуре Bs формирования бейнита или ниже.

Кроме того, для улучшения ударной вязкости в зоне термического влияния (HAZ) при низкой температуре, особенно для обеспечения ударной вязкости в зоне термического влияния (HAZ) при чрезвычайно низких температурах -40°C и, более того, -60°C, требуются уменьшение мартенсит-аустенитного компонента (M-A), являющегося твердой второй фазой, и формирование тонких кристаллических зерен. Однако в толстом материале, имеющем толщину 20 мм или более, тепло, подводимое при сварке, становится высоким подводимым теплом, размер зерен зоны термического влияния (HAZ) увеличивается, и мартенсит-аустенитный компонент (M-A), являющийся твердой второй фазой, вредный для ударной вязкости, также увеличивается. Поэтому, чрезвычайно трудно обеспечивать ударную вязкость в зоне термического влияния (HAZ) при чрезвычайно низких температурах -40°C и, более того, -60°C. Соответственно, авторы данного изобретения обратили далее свое внимание на способ сдерживания образования мартенсит-аустенитного компонента (M-A) при сварке и содействия сдерживанию формирования крупных зерен феррита на межзеренных границах. Кроме того, авторы данного изобретения обратили свое внимание на способ, в котором промотируется внутризеренное превращение, исходя из оксидов, и, кроме того, увеличивается способность к прокаливаемости, и посредством этого внутризеренные преобразованные структуры, формируемые во время сварки, делаются тонкими, размер зерна с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, уменьшается, и низкотемпературная ударная вязкость в зоне термического влияния (HAZ) улучшается. В связи с этим, внутризеренная преобразованная структура в этом варианте осуществления означает внутризеренный феррит или внутризеренный бейнит, образованный в лепестковой форме (с радиальным расположением), начиная от тонко диспергированных включений.

Соответственно, авторы данного изобретения затем исследовали условия температуры, влияющей на компоненты, при которой внутризеренная преобразованная структура образуется в зоне термического влияния (HAZ).

Вначале, сталь, содержащую, в масс. %, C: 0,010 до 0,060%, Si: от 0,01 до 0,50%, Mn: от 1,2 до 2,8%, S: от 0,0001 до 0,0050%, Ti: от 0,003 до 0,030%, B: от 0,0003 до 0,005%, N: от 0,0010 до 0,008% и O: от 0,0001 до 0,0080%, и содержащую один или несколько элементов из Cr, Cu и Ni, и содержащую P: при ограничении 0,050% или менее, Al: при ограничении 0,008% или менее, и M: при ограничении 0,03% или менее, и имеющую Ceq, являющийся показателем способности к прокаливаемости, от 0,30 до 0,53 и параметр образования трещин Pcm, являющийся показателем свариваемости, от 0,10 до 0,20, и имеющую остаток, образованный железом и сопутствующими примесями, плавили и отливали, чтобы изготовить стальную плоскую заготовку.

Затем образец для испытаний, имеющий длину 10 мм и имеющий диаметр 3 мм, вырезали из полученной стальной плоской заготовки и подвергали термообработке, имитирующей зону термического влияния (HAZ) зоны сварки, чтобы измерить температуру начала γ/α превращения бейнита и внутризеренной преобразованной структуры посредством измерения термического расширения. Зависимость между Ceq и температурой начала γ/α превращения в это время представлена на Фиг. 5.

Кроме того, образец для испытаний с квадратным сечением 12 мм, имеющий длину 120 мм, вырезали из стальной плоской заготовки и подвергали вышеописанной термообработке, имитирующей зону термического влияния (HAZ) зоны сварки, чтобы затем измерить размер зерна с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, методом с применением EBSP (дифрактограммы обратного рассеяния электронов). В связи с этим, границу раздела, имеющую угловой сдвиг 15° или более, между кристаллическими зернами определяли как высокоугловую границу зерна, и максимальный размер зерна из размеров кристаллических зерен, окруженных высокоугловой границей, определяли как размер зерна с высокоугловой границей, эффективный для ударной вязкости в зоне термического влияния (HAZ) (эффективный размер кристаллического зерна). Результаты представлены на Фиг. 6. При этом размер зерна означает радиус круга, имеющего такую же площадь, что и кристаллическое зерно.

Кроме того, образец для испытаний с квадратным сечением 12 мм, имеющий длину 120 мм, вырезали из стальной плоской заготовки и подвергали вышеописанной термообработке, имитирующей зону термического влияния (HAZ) зоны сварки, а затем подвергали испытанию на ударную вязкость по Шарпи, чтобы измерить поглощенную энергию при -60°C. Результаты представлены на Фиг. 7.

Как показано на Фиг. 5, обнаружено, что с увеличением Ceq, температура начала γ/α превращения снижается. А именно, посредством увеличения способности к прокаливаемости температура начала γ/α превращения внутризеренной преобразованной структуры может быть уменьшена.

Как показано на Фиг. 6, обнаружено, что при уменьшении температуры начала γ/α превращения размер зерна с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, уменьшается, однако когда температура начала γ/α превращения уменьшается ниже, чем 500°C, размер зерен с высокоугловыми границами увеличивается. Это предположительно обусловлено тем, что уменьшение в размере зерен образуемой внутризеренной преобразованной структуры вносит значительный вклад в эффект формирования тонких кристаллических зерен, полученных посредством снижения температуры начала γ/α превращения, однако когда температура начала γ/α превращения становится слишком низкой, внутризеренные преобразованные структуры не возникают, и образуется структура, в основном состоящая из бейнита и мартенсита, что приводит к тому, что кристаллические зерна становятся крупными.

Эффект образования тонкой структуры, полученный посредством снижения температуры начала γ/α превращения, предположительно проистекает из того, что когда превращение вызывается при более низкой температуре, степень переохлаждения возрастает, частота формирования зародышей для внутризеренного превращения увеличивается, и это способствует внутризеренному превращению.

Фиг. 7 представляет собой график, показывающий зависимость между размером зерен с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, и поглощенной энергией по Шарпи при -60°C. Как показано на Фиг. 7, обнаружено, что когда размер зерен с высокоугловыми границами уменьшается, поглощенная энергия по Шарпи при -60°C увеличивается, и когда размер зерен с высокоугловыми границами составляет 80 мкм или менее, поглощенная энергия при -60°C составляет 50 Дж или более. То есть обнаружено, что посредством образования тонкой металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, превосходная ударная вязкость может быть получена даже при чрезвычайно низкой температуре -60°C.

Как указано выше, авторы данного изобретения нашли способ, в котором формирование мартенсит-аустенитного компонента (M-A) при сварке сдерживается, способность к прокаливаемости стали увеличивается, чтобы сдерживать формирование крупных зерен феррита на межзеренных границах, вызывается внутризеренное превращение, начиная от включений, и, кроме того, внутризеренное превращение промотируется регулированием температуры начала γ/α превращения, чтобы посредством этого уменьшить размер зерна с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, и улучшить низкотемпературную ударную вязкость в зоне термического влияния (HAZ).

Для сдерживания формирования мартенсит-аустенитного компонента (M-A) при сварке эффективными являются уменьшение содержания C и ограничение содержания Mo. Мартенсит-аустенитный компонент (M-A) формируется вследствие того, что зона термического влияния (HAZ), подвергаемая воздействию высокой температуры посредством сварки, преобразуется в аустенитную фазу, и в процессе, в котором превращение прогрессирует во время последующего охлаждения, концентрация C по отношению к непреобразованной аустенитной фазе прогрессирует, и аустенитная фаза стабизируется. Поэтому, посредством уменьшения количества C, концентрация C по отношению к непреобразованной аустенитной фазе сдерживается, приводя к тому, что сдерживается формирование мартенсит-аустенитного компонента (M-A). Кроме того, посредством уменьшения количества C и также ограничения количества Mo, способствующего формированию мартенсит-аустенитного компонента (M-A), как указано выше, формирование мартенсит-аустенитного компонента (M-A) может дополнительно сдерживаться.

Помимо этого, для промотирования внутризеренного превращения эффективными являются уменьшение количества Al и добавление подходящего количества Ti. Когда оксиды Ti тонко диспергированы, они эффективным образом действуют в качестве зародышей формирования для внутризеренного превращения. Однако, когда Al добавлен в больших количествах, формирование оксидов Ti для их действия в качестве зародышей формирования для внутризеренного превращения сдерживается, так что в данном изобретении добавляют подходящее количество Ti, а количество Al уменьшают.

Кроме того, для сдерживания формирования крупных зерен феррита на межзеренных границах, которые ухудшают низкотемпературную ударную вязкость в зоне термического влияния (HAZ), повышение способности к прокаливаемости посредством добавления подходящего количества B является чрезвычайно эффективным.

Кроме того, обнаружено, что для дополнительного уменьшения размера зерен с высокоугловыми границами структуры, состоящей из бейнита и внутризеренной преобразованной структуры, чрезвычайно важно снижение температуры начала γ/α превращения. Соответственно, температуру начала γ/α превращения снижают посредством применения элементов, иных, чем Mo, увеличивающего содержание мартенсит-аустенитного компонента (M-A).

Кроме того, посредством добавления одного или двух или более элементов из Mn, Cr, Cu и Ni способность к прокаливаемости увеличивают, уменьшая температуру начала γ/α превращения. В таком случае, посредством тонких внутризеренных преобразованных структур, преобразованных при низкой температуре, структура металла в зоне термического влияния (HAZ) состоит из тонких зерен, образованных из бейнита и внутризеренных преобразованных структур, посредством чего становится возможным увеличение низкотемпературной ударной вязкости в зоне термического влияния (HAZ).

А именно, по сравнению со сталями с применением внутризеренной преобразованной структуры, о которых сообщалось до настоящего времени, посредством уменьшения содержания C и ограничения Mo дополнительно уменьшено формирование мартенсит-аустенитного компонента (M-A). В таком случае, посредством добавления Mn и одного или двух или более элементов из Cr, Cu и Ni способность к прокаливаемости увеличена, температура начала γ/α превращения внутризеренной преобразованной структуры уменьшена, и эффективный размер кристаллического зерна по отношению к ударной вязкости в зоне термического влияния (HAZ) дополнительно уменьшен.

(Химический состав)

Далее, будет разъяснен химический состав высокопрочной стальной трубы и высокопрочного стального листа по данному изобретению. В связи с этим, в отношении химического состава, % означают масс. %.

(C: от 0,01 до 0,080%)

C является элементом для улучшения прочности стали. Для того, чтобы сформировать твердую фазу из бейнита и/или мартенсита в металлической структуре, требуется, чтобы содержалось 0,01% или более C. Кроме того, в данном изобретении, для того, чтобы достигнуть как высокой прочности, так и высокой ударной вязкости, содержание C устанавливают при 0,080% или менее. Более того, для того, чтобы сдерживать формирования мартенсит-аустенитного компонента (M-A) в металлической структуре зоны термического влияния (HAZ), в частности, чтобы достигнуть как высокой прочности, так и высокой ударной вязкости, содержание C устанавливают при 0,060% или менее. В связи с этим, принимая во внимание баланс между прочностью и ударной вязкостью, содержание C предпочтительно устанавливают при 0,02 до 0,070%, и более предпочтительно устанавливают при 0,02 до 0,050%, когда дополнительно учитывается ударная вязкость в зоне термического влияния (HAZ).

(Si: от 0,01 до 0,50%)

Si является элементом, применимым для раскисления и увеличения прочности. Для того, чтобы в достаточной мере выполнить раскисление, в стали должно содержаться 0,01% или более Si. С другой стороны, когда более чем 0,50% Si содержится в стали, это вызывает риск того, что ударная вязкость зоны термического влияния (HAZ) ухудшается, так что верхний предел содержания Si устанавливают при 0,50%. В связи с этим, принимая во внимание баланс между прочностью и ударной вязкостью и выполнение раскисления более эффективным образом, содержание Si предпочтительно устанавливают при 0,05 до 0,3%, и более предпочтительно устанавливают при 0,1 до 0,25%.

(Mn: от 1,2 до 2,8% или менее)

Mn является недорогим элементом, и является важным элементом для увеличения Ceq, являющегося показателем способности к прокаливаемости, снижения температуры начала γ/α превращения бейнита и внутризеренной преобразованной структуры и уменьшения размеров зерен с высокоугловыми границами, чтобы увеличить ударную вязкость в зоне термического влияния (HAZ). Кроме того, даже при добавлении с B, Mn делает возможным формирование полигонального феррита в базовом материале без выполнения низкотемпературной прокатки и улучшение ударной вязкости базового материала. Для обеспечения прочности и ударной вязкости, в стали должно содержаться 1,2% или более Mn.

С другой стороны, при чрезмерном добавлении Mn температура начала γ/α превращения снижается чрезмерным образом, внутризеренные преобразованные структуры не могут быть получены, размер зерен увеличивается, и ударная вязкость в зоне термического влияния (HAZ) ухудшается, так что верхний предел устанавливают при 2,8%. Кроме того, принимая во внимание производительность при плавлении стали, верхний предел Mn устанавливают предпочтительно при 2,5%, и более предпочтительно устанавливают при 2,2%.

(S: от 0,0001 до 0,0050%)

S является примесью, и когда больше чем 0,0050% S содержится в стали, образуются крупные сульфиды, и ударная вязкость уменьшается, так что содержание S устанавливают при 0,0050 или менее. В связи с этим, для дополнительного сдерживания снижения ударной вязкости содержание S предпочтительно устанавливают при 0,003% или менее, и более предпочтительно устанавливают при 0,0025% или менее. Кроме того, когда оксиды Ti тонко диспергированы в стальном листе, MnS выделяются, вызывается внутризеренное превращение, и ударная вязкость базового стального листа и зоны термического влияния (HAZ) улучшается. Для того, чтобы получить этот эффект, в стали должно содержаться 0,0001% или более S. Соответственно, содержание S устанавливают при 0,0001 до 0,0050%.

(Ti: от 0,003 до 0,030%)

Ti является важным элементом для формирования нитридов Ti, чтобы способствовать уменьшению размера кристаллических зерен базового стального листа и зоны термического влияния (HAZ). Поэтому в стали должно содержаться 0,003% или более Ti. Для дополнительного уменьшения размеров кристаллических зерен зоны термического влияния (HAZ), содержание Ti составляет предпочтительно 0,005% или более, и более предпочтительно 0,008% или более.

С другой стороны, когда Ti содержится в стали в чрезмерном количестве, образуются крупные включения, что ухудшает ударную вязкость, так что верхний предел Ti устанавливают при 0,030%. Кроме того, для более тонкого диспергирования оксидов Ti, содержание Ti составляет предпочтительно 0,028% или менее, и более предпочтительно 0,025% или менее.

Когда оксиды Ti тонко диспергированы, они эффективным образом действуют в качестве зародышей формирования для внутризеренного превращения. В связи с этим, когда содержание кислорода большое в случае добавления Ti, образуются крупные оксиды Ti, так что при производстве стали, раскисление предпочтительно выполняют посредством Si и Mn, чтобы уменьшить содержание кислорода в стали. В этом случае, более вероятно образуются оксиды Al, чем оксиды Ti, так что не является целесообразным то, что чрезмерное количество Al будет добавлено к стали для раскисления.

(B: от 0,0003 до 0,005%)

B значительно увеличивает способность к прокаливаемости и является важным элементом для сдерживания формирования крупных зерен феррита на межзеренных границах в зоне термического влияния (HAZ). Для получения этого эффекта, в стали должно содержаться 0,0003% или более B. Кроме того, для более надежного увеличения способности к прокаливаемости содержание B составляет предпочтительно 0,0005% или более.

С другой стороны, когда B добавлен к стали в чрезмерном количестве, образуется крупный BN, и ударная вязкость зоны термического влияния (HAZ), в частности, уменьшается, так что верхний предел содержания B устанавливают при 0,005%.

(N: от 0,0010 до 0,008%)

N образует TiN и сдерживает укрупнение γ-зерен, когда плоскую заготовку повторно нагревают, и сдерживает укрупнение γ-зерен в зоне термического влияния (HAZ), что улучшает низкотемпературную ударную вязкость базового материала и зоны термического влияния (HAZ). Минимальное количество, необходимое для этого, составляет 0,0010%.

С другой стороны, когда N содержится в чрезмерном количестве, образуется BN, что снижает эффект улучшения способности к прокаливаемости посредством B, приводя к образованию крупных зерен феррита на межзеренных границах, что ухудшает ударную вязкость в зоне термического влияния (HAZ), или образуется крупный BN, что ухудшает ударную вязкость в зоне термического влияния (HAZ). Поэтому, верхний предел N устанавливают при 0,008%. В связи с этим, для стабильного получения эффекта посредством добавления N, содержание N предпочтительно устанавливают при 0,0020 до 0,007.

(O: от 0,0001 до 0,0080%)

O является примесью, и верхний предел содержания O должен быть установлен при 0,0080% для предотвращения снижения ударной вязкости, вызываемого формированием включений.

С другой стороны, для формирования оксидов Ti, чтобы содействовать внутризеренному превращению, содержание O, остающегося в стали во время литья устанавливают при 0,0001% или более.

В связи с этим, когда принимают во внимание баланс между обеспечением ударной вязкости и формированием оксидов Ti, содержание O предпочтительно устанавливают при 0,0010 до 0,0050%.

(P: 0,050% или менее)

P является примесью, и когда больше чем 0,050% P содержится в стали, ударная вязкость базового стального листа значительно уменьшается. Соответственно, содержание P ограничивают 0,050% или менее. Для улучшения ударной вязкости зоны термического влияния (HAZ), содержание P предпочтительно ограничивают 0,020% или менее. В связи с этим, нижней величины предела содержания P не устанавливают особым образом, однако установление нижней предельной величины менее чем 0,0001% является невыгодным с экономической точки зрения, так что эту величину устанавливают предпочтительно при данной нижней предельной величине.

(Al: 0,020% или менее)

Al является раскислителем, однако для увеличения ударной вязкости стального листа и зоны термического влияния (HAZ) посредством сдерживания формирования включений, требуется, чтобы верхний предел Al был установлен при 0,020%. Содержание Al ограничивают, как указано выше, посредством чего делают возможным тонкое диспергирование оксидов Ti, что способствует внутризеренному превращению. В частности, для формирования в достаточной мере оксидов Ti, которые способствуют внутризеренному превращению, верхний предел Al устанавливают при 0,008%. Для тонкого диспергирования оксидов Ti верхний предел Al составляет предпочтительно 0,005%, и для более стабильного получения оксидов Ti верхний предел Al более предпочтительно составляет 0,003%. В связи с этим, нижнюю величину предела содержания Al не устанавливают особым образом, однако она может составлять более чем 0%.

(Mo: 0,03% или менее)

Mo в значительной степени увеличивает способность к прокаливаемости, в особенности посредством совместного добавления с B, и является элементом, эффективным для достижения высокой прочности базового стального листа и улучшения ударной вязкости в зоне термического влияния (HAZ), однако добавление Mo затрудняет формирование полигонального феррита в базовом стальном листе, что вызывает тем самым риск, что низкотемпературная ударная вязкость и деформируемость базового материала не могут быть обеспечены в достаточной мере. Поэтому для улучшения ударной вязкости базового материала и деформируемости количество Mo ограничивают 0,03% или менее. Кроме того, Mo является дорогим элементом, и предпочтительно, чтобы Mo не добавлялся, принимая во внимание стоимость сплава.

(Cr, Cu и Ni)

Кроме того, высокопрочная стальная труба и высокопрочный стальной лист по данному изобретению содержат один или несколько элементов из Cr, Cu и Ni в дополнение к вышеописанным элементам. Cr образует полигональный феррит в базовом стальном листе без выполнения низкотемпературной прокатки даже при добавлении с B и является элементом, способным к улучшению ударной вязкости базового материала. Кроме того, Cr является недорогим элементом, и является важным элементом для увеличения Ceq, являющегося показателем способности к прокаливаемости, снижения температуры начала γ/α превращения и уменьшения размеров зерен с высокоугловыми границами, чтобы увеличить ударную вязкость в зоне термического влияния (HAZ). Кроме того, Cu и Ni являются эффективными элементами, которые увеличивают прочность без ухудшения ударной вязкости и увеличивают Ceq, являющийся показателем способности к прокаливаемости, и улучшают ударную вязкость в зоне термического влияния (HAZ). Кроме того, Cu и Ni формируют полигональный феррит в базовом материале без выполнения низкотемпературной прокатки даже при добавлении с B, и улучшают ударную вязкость базового материала. Кроме того, Cu и Ni являются элементами, которые снижают температуру начала γ/α превращения, что уменьшает размер зерен с высокоугловыми границами. В связи с этим, Cu и Ni предпочтительно содержатся совместным образом для сдерживания возникновения поверхностных дефектов.

Как будет описано далее, величины содержания Cr, Cu и Ni ограничиваются таким образом, чтобы Ceq, получаемый посредством (Выражения 1) (или (Выражения 1′)), составлял от 0,30 до 0,53, и ограничиваются таким образом, чтобы Pcm, получаемый посредством (Выражения 2) (или (Выражения 2′)), составлял от 0,10 до 0,20. Кроме того, для сдерживания формирования мартенсит-аустенитного компонента (M-A) в металлической структуре зоны термического влияния (HAZ), в частности, чтобы достигнуть как высокой прочности, так и высокой ударной вязкости, величины содержания Cr, Cu и Ni ограничивают таким образом, чтобы температура начала γ/α превращения, получаемая посредством (Выражения 3), составляла от 500 до 600°C.

Кроме того, к высокопрочной стальной трубе и высокопрочному стальному листу по данному изобретению, один или два или более элементов из W, V, Nb, Zr и Тa могут также быть добавлены в качестве элемента для улучшения прочности и ударной вязкости, в дополнение к вышеописанным элементам. Кроме того, эти элементы могут рассматриваться как примеси, поскольку они не вызывают неблагоприятных эффектов, в частности, когда величины их содержания составляют для каждого меньше предпочтительного нижнего предела.

(W, V, Nb, Zr, Тa, Mg, Ca, РЗМ, Y, Hf и Re)

Кроме того, в данном изобретении один или два или более элементов из W, V, Nb, Zr, Тa, Mg, Ca, РЗМ, Y, Hf и Re могут также содержаться в качестве элемента для улучшения прочности и ударной вязкости, в дополнение к вышеописанным элементам. Кроме того, эти элементы могут рассматриваться как примеси, поскольку они не вызывают неблагоприятных эффектов, в частности, когда величины их содержания составляют для каждого меньше предпочтительного нижнего предела.

Каждый из W, V, Nb, Zr и Тa образует карбиды и нитриды и является элементом для улучшения прочности стали посредством дисперсионного упрочнения, и к тому же может содержаться один элемент или два или более из них. Для эффективного увеличения прочности, нижний предел количества W предпочтительно устанавливают при 0,01%, нижний предел количества V предпочтительно устанавливают при 0,010%, нижний предел количества Nb предпочтительно устанавливают при 0,001%, и нижние пределы количества Zr и количества Тa устанавливают для обоих предпочтительно при 0,0001%.

С другой стороны, при чрезмерном добавлении W прочность иногда увеличивается избыточным образом вследствие увеличения способности к прокаливаемости, что ухудшает ударную вязкость, так что верхний предел количества W предпочтительно устанавливают при 0,50%. Кроме того, когда V, Nb, Zr и Тa добавлены избыточным образом, карбиды и нитриды иногда становятся крупными, что ухудшает ударную вязкость, так что верхний предел количества V предпочтительно устанавливают при 0,100%, верхний предел количества Nb предпочтительно устанавливают при 0,200%, и верхний предел как количества Zr, так и количества Тa предпочтительно устанавливают при 0,0500%.

Каждый из Mg, Ca, РЗМ, Y, Hf и Re является элементом для регулирования формирования включений, чтобы достигнуть улучшения ударной вязкости, и к тому же может содержаться один элемент или два или более из них.

Mg является элементом, проявляющим эффект образования тонких оксидов и сдерживания формирования сульфидов. В частности, тонкие оксиды Mg действуют в качестве зародышей формирования для внутризеренного превращения и обладают эффектом сдерживания увеличения размера зерен в качестве закрепляющих частиц. Для получения этих эффектов, содержание Mg предпочтительно составляет 0,0001% или более. С другой стороны, при содержании Mg более чем 0,0100% иногда образуются крупные оксиды, что уменьшает ударную вязкость зоны термического влияния (HAZ), так что верхний предел количества Mg предпочтительно устанавливают при 0,0100%.

Ca и редкоземельные металлы (РЗМ) являются элементами, применимыми для регулирования формы сульфидов, и являются элементами, которые образуют сульфиды, чтобы сдерживать формирование MnS, вытянутого в направлении прокатки, и улучшают свойства стального материала в направлении толщины листа, в частности сопротивление образованию продольных трещин. Для получения этих эффектов, нижние пределы как количества Ca, так и количества редкоземельных металлов (РЗМ) предпочтительно устанавливают при 0,0001% или более. С другой стороны, когда количество Ca и количество редкоземельных металлов (РЗМ) превышает 0,0050%, количество оксидов возрастает, количество тонких оксидов, содержащих Ti, уменьшается, и протекание внутризеренного превращения иногда ингибируется, так что как количество Ca, так и количество редкоземельных металлов (РЗМ) предпочтительно устанавливают при 0,0050% или менее.

Y, Hf и Re являются также элементами, проявляющими эффекты, сходные с эффектами Ca и редкоземельных металлов (РЗМ), и когда их добавляют в чрезмерном количетве, протекание внутризеренного превращения иногда ингибируется. Поэтому предпочтительными интервалами для количества Y, количества Hf и количества Re являются в каждом случае от 0,0001 до 0,0050%.

Кроме того, остаток иных, чем вышеописанные, элементов практически состоит из Fe, и элементы, которые не ухудшают функции и эффекты по данному изобретению, такие как сопутствующие примеси, могут присутствовать в незначительных количествах.

(Углеродный эквивалент Ceq)

В данном изобретении, для обеспечения низкотемпературной ударной вязкости стального листа и зоны термического влияния (HAZ), углеродный эквивалент Ceq по (Выражению 1) ниже, который рассчитывают из соответствующих величин содержания [масс. %] C, Mn, Ni, Cu, Cr, Mo и V, являющихся элементами, вносящими вклад в улучшение способность к прокаливаемости, устанавливают при 0,30 до 0,53. Углеродный эквивалент Ceq, как известно, взаимосвязан с максимальной твердостью зоны сварки и представляет собой величину, являющуюся показателем способности к прокаливаемости и свариваемости.

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo)/5 (Выражение 1)

При этом C, Mn, Ni, Cu, Cr и Mo в (Выражении 1) выше обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%.

В связи с этим, в данном изобретении, когда дополнительно содержится V, Ceq получают посредством (Выражения 1') ниже вместо (Выражения 1) выше.

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5 (Выражение 1')

При этом C, Mn, Ni, Cu, Cr и Mo и V в (Выражении 1') выше обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание меньше чем 0,010 масс. %

(Параметр образования трещин Pcm)

Кроме того, для обеспечения низкотемпературной ударной вязкости стального листа и зоны термического влияния (HAZ), параметр образования трещин Pcm по (Выражению 2) ниже, который рассчитывают из величин содержания [масс. %] C, Si, Mn, Cu, Cr, Ni, Mo, V и B, устанавливают при 0,10 до 0,20. Параметр образования трещин Pcm известен как коэффициент, предоставляющий возможность оценки низкотемпературной чувствительности к образованию трещин при сварке, и представляет собой величину, являющуюся показателем способности к прокаливаемости и свариваемости.

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+5B (Выражение 2)

При этом C, Si, Mn, Ni, Cu, Cr, Mo и B в (Выражении 2) выше обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%.

В связи с этим, в данном изобретении, когда дополнительно содержится V, Pcm получают посредством (Выражения 2') ниже вместо (Выражения 2) выше.

Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B (Выражение 2′)

При этом C, Si, Mn, Ni, Cu, Cr, Mo, V и B в (Выражении 2′) выше обозначают содержание соответствующих элементов [масс. %]. Ni, Cu, Cr, и Mo учитывают как 0, когда соответствующие величины их содержания равны 0%. V учитывают как 0, когда его содержание меньше чем 0,010 масс. %

Кроме того, для получения хорошей ударной вязкости в зоне термического влияния (HAZ) при чрезвычайно низкой температуре -60°C, в частности, необходимо сформировать микроструктуру, в которой размер зерна с высокоугловыми границами металлической структуры, состоящей из бейнита и внутризеренной преобразованной структуры, составляет 80 мкм или менее. Для достижения этого, в дополнение к ограничению Ceq и Pcm, температуру начала γ/α превращения в зоне термического влияния (HAZ), полученную посредством (Выражения 3) ниже дополнительно устанавливают при 500 до 600°C.

температура начала γ/α превращения = -2500Ceq2+1560Ceq+370 (Выражение 3)

(Металлографическая структура)

Металлографическая структура базового стального листа высокопрочной стальной трубы по данному изобретению и структура высокопрочного стального листа по данному изобретению в обоих случаях в основном состоит из полигонального феррита и содержит твердую фазу в качестве ее остатка. При этом Фиг. 8 представляет собой фотографию, показывающую структуру базового стального листа. Фиг. 9 представляет собой схематический вид для пояснения структуры базового стального листа. Полигональный феррит является ферритом, формируемым при относительно высокой температуре во время воздушного охлаждения после горячей прокатки. Полигональный феррит имеет соотношение размеров 1 к 4 и отличается от феррита, растянутого прокаткой, (обработанного феррита) и игольчатого феррита (игольчатого феррита) и феррита с видманштеттовой структурой, которые образуются при сравнительно низкой температуре во время ускоренного охлаждения после горячей прокатки. При этом соотношение размеров представляет собой величину, полученную делением длины зерна феррита на ширину.

Кроме того, полигональный феррит наблюдается в виде белой, круглой и массивной структуры, не содержащей выделений, таких как крупный цементит и мартенсит-аустенитные составляющие (называемые как M-A), в зерне при помощи оптического микроскопа.

Кроме того, вышеописанная твердая фаза является структурой, которая состоит из бейнита и/или мартенсита. В связи с этим, в структуре, наблюдаемой с помощью оптического микроскопа, в качестве остатка, иного, чем полигональный феррит, бейнит и мартенсит, иногда содержатся остаточный аустенит и мартенсит-аустенитный компонент (M-A). Доля мартенсит-аустенитного компонента (M-A) в базовом материале желательно составляет 8,0% или менее.

Как показано на Фиг. 9, в металлической структуре базового стального листа, в противоположность белому, круглому и массивному полигональному ферриту 1, твердая фаза 2, такая как бейнит, проявляется, например, в реечной форме и пластинчатой форме, и мартенсит-аустенитный компонент (M-A) 3 проявляется с внешней стороны полигонального феррита 1.

Доля площади полигонального феррита в стальном листе сделана равной 27% или более. Как описано выше, в стальном листе, имеющем химический состав с увеличенной способностью к прокаливаемости, формируется полигональный феррит, при этом остаток состоит из твердой фазы бейнита и мартенсита, и посредством этого улучшается баланс между прочностью и деформируемостью. Когда доля площади полигонального феррита составляет 27% или более, отношение напряжения при пределе текучести к пределу прочности, являющееся индексом деформируемости (YS/TS), становится равным 80% или менее, и когда доля площади полигонального феррита составляет 50% или более, отношение напряжения при пределе текучести к пределу прочности становится равным 70% или менее, приводя к тому, что может быть получена хорошая деформируемость.

С другой стороны, для обеспечения прочности необходимо, чтобы доля площади полигонального феррита составляла 90% или менее. Как показано на Фиг. 3, доля площади полигонального феррита сделана равной 90% или менее, посредством чего становится возможным обеспечение предела прочности на растяжение, соответствующее X70 или выше. Кроме того, для увеличения прочности, чтобы обеспечить предел прочности на растяжение, соответствующий X80 или выше, долю площади полигонального феррита предпочтительно делают равной 80% или менее. Кроме того, для более стабильного обеспечения предела прочности на растяжение, соответствующего X80, долю площади полигонального феррита более предпочтительно делают равной 70% или менее, и еще более предпочтительная величина доли площади составляет 60% или менее.