Область техники, к которой относится изобретение

Настоящее изобретение относится к емкостям, используемым для содержания и/или передачи расплавленных металлов и, в особенности, к таким емкостям, которые содержат два и более футеровочных огнеупорных блока, в процессе использования входящих в прямой контакт друг с другом и с расплавленными металлами. Еще точнее, изобретение решает проблемы вытекания расплавленного металла из таких емкостей и их термической оптимизации.

Уровень техники

Известны разнообразные сосуды для содержания и/или передачи расплавленных металлов. Например, такие металлы, как алюминий, медь, сталь и т.д. в расплавленном состоянии часто передаются по удлиненным желобам (иногда называемым лотками, литниками и т.д.) из одного места в другое, например, от металлоплавильной печи к литейном форме или литейному аппарату. В последнее время стало обычной практикой выполнять такие желоба из модульных желобчатых секций, которые могут использоваться по-отдельности или же могут соединяться друг с другом в сборные желоба любой необходимой длины. Каждая желобчатая секция обычно включает в себя огнеупорную футеровку, в процессе работы контактирующую с расплавленным металлом, который протекает с одного ее торца до другого. Футеровка может быть окружена теплоизолирующим материалом, и такая комбинированная конструкция может устанавливаться внутри наружного корпуса или кожуха, выполненного из металла или другого жесткого материала. Торцы каждой желобчатой секции могут снабжаться увеличенной поперечной перегородкой или фланцем, обеспечивающими опору конструкции и облегчающими соединение желобчатых секций друг с другом (например, скреплением болтами соседних фланцев).

Также известно о практике оборудования желобов для передачи металла устройствами подогрева, предназначенными для сохранения температуры расплавленного металла при прохождении его по желобу, причем такое устройство подогрева может располагаться внутри кожуха вблизи наружной поверхности огнеупорной футеровки, чтобы тепло проходило сквозь стенку футеровки к металлу, находящемуся внутри. Например, в патенте США 6973955 от 13 декабря 2005 (Tingey и др.) раскрывается желобчатая секция, имеющая электронагревательный элемент под огнеупорной футеровкой, помещенной внутри наружного металлического корпуса. В данном случае огнеупорная футеровка выполнена из материала с относительно высокой теплопроводностью, например, из карбокорунда или графита. Недостатком, отмеченным для этой конструкции, является то, что расплавленный металл может вытекать из футеровки (например, через трещины, которые могут развиться в процессе использования) и наносить повреждения нагревательному элементу. Для предотвращения этого между низом огнеупорной футеровки и нагревательным элементом устанавливают барьер защиты от проникновения металла. Барьер может иметь вид экрана или сетки из отталкивающего (расплавленный металл) теплостойкого металлического сплава, например сплава Fe-Ni-Cr. Хотя защита барьером от проникновения расплавленного металла по указанному выше патенту может быть эффективной, его обычно трудно установить так, чтобы предотвратить соприкосновение с нагревательным элементом абсолютно всего вытекшего расплавленного металла. Кроме того, такое решение проблемы вытекания металла, скорее всего, будет дорогим, особенно когда для изготовления защитного барьера используются сплавы редкого состава.

Проблема вытекания расплавленного металла из огнеупорной футеровки усугубляется в случае, если сама футеровка выполнена из двух или более огнеупорных блоков, состыкованных друг с другом торцами внутри желоба или желобчатой секции. Стык между двумя огнеупорными блоками является слабым местом, в котором металл может проникнуть сквозь футеровку. Использование двух или нескольких таких огнеупорных блоков во многих случаях является вынужденным, так как существует практически целесообразный предел длины, которую могут иметь огнеупорные блоки без повышения риска появления трещин или механической поломки, но для сборки всего желоба из минимального количества секций могут потребоваться желобчатые секции длиннее этого предела. Когда желобчатая секция содержит два или несколько огнеупорных блоков, состыкованных торцами, эти блоки обычно удерживаются вместе силой сжатия (прилагаемой корпусом и торцевыми фланцами) и промежуточный стык обычно уплотняется только сжимаемым слоем огнеупорной бумаги или шнура. Со временем такие уплотнения теряют свои рабочие качества и, как правило, некоторое количество расплавленного металла протекает через футеровку внутрь корпуса. Если желобчатая секция содержит один или несколько нагревательных элементов или других устройств, то расплавленный металл часто находит путь к таким элементам или устройствам, повреждая оборудование и приводя к коротким замыканиям.

Еще одним недостатком известного оборудования является то, что в подогреваемых желобах или желобчатых секциях с тем, чтобы обеспечить эффективную теплопередачу через огнеупорный материал футеровки желоба, обычно используется огнеупорная футеровка с высокой теплопроводностью. Однако это может иметь быть неблагоприятным в том, что тепло передается вдоль огнеупорной футеровки к металлическому торцевому фланцу, создавая область высокой теплоотдачи футеровки и опасную зону сильно нагретой наружной поверхности корпуса.

Согласно вышеизложенному, существует необходимость усовершенствования таких типовых желобчатых секций с целью решения некоторых или всех из упомянутых, а также, возможно, и иных проблем.

Раскрытие изобретения

В примере осуществления изобретения предлагается емкость, используемая для содержания расплавленного металла. Емкость включает в себя огнеупорную футеровку, имеющую, по меньшей мере, два огнеупорных блока, расположенных торцами друг к другу и имеющих стык между собой, причем каждый из блоков имеет наружную поверхность и контактирующую с металлом внутреннюю поверхность. Емкость также имеет корпус, по меньшей мере, частично окружающий наружные поверхности огнеупорных блоков, причем между наружными поверхностями и корпусом имеется просвет. На противоположных сторонах стыка внутри просвета, по меньшей мере, ниже горизонтального уровня, соответствующего предопределенной максимальной рабочей высоте слоя расплавленного металла, находящегося в используемой емкости, установлены ограждения, непроницаемые для расплавленного металла, служащие для разделения просвета на зону ловушки металла между ограждениями и, по меньшей мере, на еще одну зону. Ограждения предотвращают проникновение находящегося в ловушке металла в другую зону (-ы) просвета внутри корпуса с тем, чтобы эти зоны могли быть использования для помещения оборудования (например, нагревательных устройств, таких как электронагреватели), которое может быть повреждено расплавленным металлом. Таким образом, вместо устройства защитного барьера, сдерживающего расплавленный металл, который может проникнуть сквозь любую часть огнеупорной футеровки емкости, устраивается ловушка или отводной путь для проникшего расплавленного металла, что обосновано результатами наблюдений, свидетельствующими о том, что с наибольшей вероятностью такое проникновение металла происходит на стыках блоков, из которых собрана футеровка. Таким образом, не допускается попадание расправленного металла во внутренние зоны емкости, где могут быть нанесены повреждения.

Другой вариант осуществления изобретения относится к емкости, используемой для содержания расплавленного металла, имеющей вход и выход для расплавленного металла. Емкость включает в себя огнеупорную футеровку, собранную из состыкованных торцами огнеупорных блоков. Эти блоки включают в себя, по меньшей мере, один промежуточный и два торцевых блока, причем один из торцевых блоков расположен на входе расплавленного металла, а другой - на выходе расплавленного металла. Промежуточный блок (-и) расположен между торцевыми блоками на удалении от входа и выхода. Каждый блок имеет наружную поверхность и внутреннюю поверхность, соприкасающуюся с металлом. Корпус соприкасается с торцевыми блоками и, по меньшей мере, частично окружает наружные поверхности блоков, причем между наружными поверхностями промежуточного блока (-ов) и корпусом имеется просвет. Нагревательный прибор установлен в просвете рядом с промежуточным блоком (-ми). Блоки выполнены из огнеупорных материалов, причем материал торцевых блоков (или, по меньшей мере, одного из них) имеет меньшую теплопроводность, чем огнеупорный материал промежуточного блока (-ов). Этим обеспечивается максимальное проникновение тепла от нагревательного прибора сквозь огнеупорный материал промежуточного блока (-ов) при минимальной потере тепла через торцевой блок (-и) на нагрев корпуса вблизи входа и выхода расплавленного металла.

В обоих вариантах осуществления емкость может принимать различные формы, но предпочтительно должна быть желобом или желобчатой секцией для передачи расплавленного металла, и в этом случае огнеупорная футеровка удлинена и имеет вход для заливки расплавленного металла с одного торца и выход для вытекания расплавленного металла с другого торца. Соприкасающиеся с металлом внутренние поверхности огнеупорных блоков могут формировать канал с открытым верхом, или же, наоборот, закрытый канал (например, если огнеупорная футеровка образует трубу).

Предпочтительный вариант осуществления изобретения относится к желобчатой секции для передачи расплавленного металла, содержащей: по меньшей мере, два огнеупорных блока, расположенных торцами друг к другу и имеющих между собой стык, формирующих удлиненную огнеупорную футеровку, причем каждый из блоков имеет наружную поверхность и продольный канал для передачи металла, открытый с верхней стороны наружной поверхности; корпус, по меньшей мере, частично окружающий блоки, кроме как с их верхних сторон, с просветом, имеющимся между блоками и корпусом; и пару ограждений, непроницаемых для расплавленного металла, расположенных по обеим сторонам стыка и окружающих наружные поверхности футеровочных блоков, по меньшей мере, ниже горизонтального уровня, соответствующего предопределенной максимальной рабочей высоте слоя расплавленного металла, передаваемого по используемой желобчатой секции, причем упомянутые ограждения перекрывают просвет между наружной поверхностью блока и внутренней поверхностью корпуса; при этом каждое ограждение имеет поверхности, повторяющие форму наружной поверхности блока и внутренней поверхности корпуса для формирования ловушки расплавленного металла между ограждениями для содержания и удержания всего расплавленного металла, вытекающего из стыка в процессе использования.

В другом предпочтительном варианте осуществления изобретения предлагается желобчатая секция для передачи расплавленного металла, содержащая: по меньшей мере, два огнеупорных блока, расположенных торцами друг к другу, формируя удлиненную огнеупорную футеровку, имеющую противоположные продольные торцы, причем каждый блок имеет открытый сверху продольный канал для передачи металла; и корпус, по меньшей мере, частично окружающий блоки кроме как с их верхних сторон, и включающий в себя поперечную торцевую стенку, соприкасающуюся с одним из продольных концов огнеупорной футеровки и частично окружающую ее, причем огнеупорный блок, соприкасающийся с поперечной торцевой стенкой, выполнен из огнеупорного материала с меньшей теплопроводностью, чем у материала, по меньшей мере, одного из других огнеупорных блоков, образующих удлиненную огнеупорную футеровку.

Предпочтительно, чтобы по примерам осуществления желобчатые секции формировались, по меньшей мере, с двумя промежуточными блоками на каждую желобчатую секцию ввиду того, что при увеличении длины блоков повышается вероятность их растрескивания, поэтому существует практически целесообразный предел их длины (который может меняться в зависимости от выбранного материала, но часто находится в диапазоне от 400 до 1100 мм). Кроме того, когда огнеупорная футеровка желобчатой секции подогревается изнутри желобчатой секции, желательно сделать секцию как можно более длинной для увеличения до максимума нагреваемой длины желоба. Торцевые области желобчатых секций в местах стыковки секций не могут подогреваться и, действительно, здесь может происходить потеря тепла на нагрев торцевых стенок секций, поэтому желательно использовать минимальное количество желобчатых секций для сборки желоба необходимой длины. Этим можно получить максимальный нагрев на единицу длины желоба. Хотя это и не является предпочтительным, но ограничения по расстоянию между другим оборудованием на пути передачи расплавленного металла могут привести к необходимости использования укороченного желобчатого модуля с одним промежуточным огнеупором. В общем случае желобчатые секции могут выполняться в любой необходимой длине путем изменения количества блоков на желоб. Обычными являются длины от 570 мм до 2 м, а более предпочтительными от 1300 до 1800 мм. Фактическая длина, выбранная из этого диапазона, определяется удобством монтажа, минимизацией количества неподогреваемых секций, необходимых для сопряжения с другим оборудованием на трассе передачи расплавленного металла, а также удобством погрузочно-разгрузочных работ и транспортировки.

Желобчатые секции примеров осуществления, используемые для передачи расплавленных металлов любого рода, имеют огнеупорные блоки (и ограждения), выполненные из материалов, способных выдерживать температуры, воздействию которых они подвергаются, без деформации, расплавления, разрушения и химической реакции. В идеале огнеупорные материалы выдерживают температуры до 1200°C, что делает их пригодными для использования с алюминием и медью, но не со сталью (для использования со сталью требуются и существуют огнеупоры, выдерживающие более высокие температуры). Наиболее предпочтительным является предназначение желобчатых секций для работы с алюминием и его сплавами, и в таком случае огнеупорные материалы должны будут выдерживать рабочие температуры в диапазоне не более чем от 400 до 800°C.

Термин «огнеупорный материал», который используется в настоящем изобретении для описания емкостей для содержания металла, включает в себя все материалы, относительно устойчивые к воздействию расплавленных металлов и способные сохранять свою прочность при высоких температурах, воздействию которых их предполагается подвергать. Такие материалы включают, не ограничиваясь перечисленным, керамические материалы (неорганические неметаллические твердые материалы и теплостойкое стекло) и неметаллы.

Такие материалы, включают, среди прочего, оксиды алюминия (глинозем), кремния (кремнезем, в частности, плавленый кварц), магния (магнезиальный огнеупор), кальция (известковый огнеупор), циркония (циркониевый огнеупор), бора (оксид бора); карбиды, бориды, нитриды, силициды металлов, например, карбид кремния, в частности, карбокорунд на связке из нитрида кремния (SiC/Si3N4), карбид бора, нитрид бора; алюмосиликаты, например, алюмосиликаты кальция; композиционные материалы (например, композит оксидов с неоксидами); стекла, включая механически обрабатываемые стекла; минеральные ваты и волокна, или их смеси; уголь или графит; и т.п.

Краткое описание чертежей

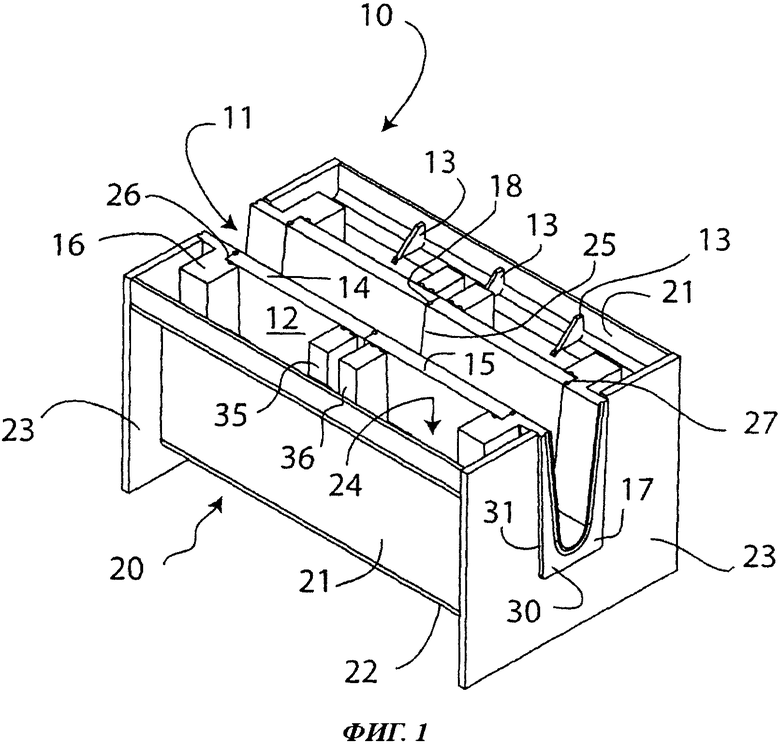

Фиг.1 изображает вид в перспективе желобчатой секции со снятыми для наглядности верхними плитами согласно примеру осуществления изобретения;

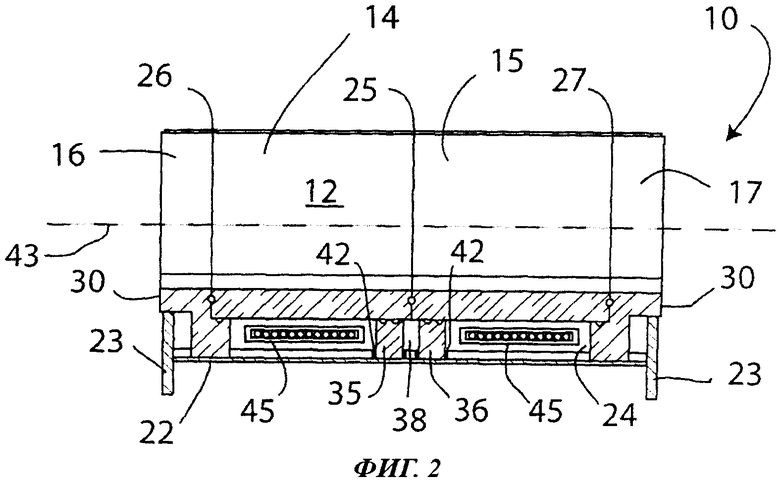

Фиг.2 изображает вид в вертикальном продольном разрезе желобчатой секции Фиг.1;

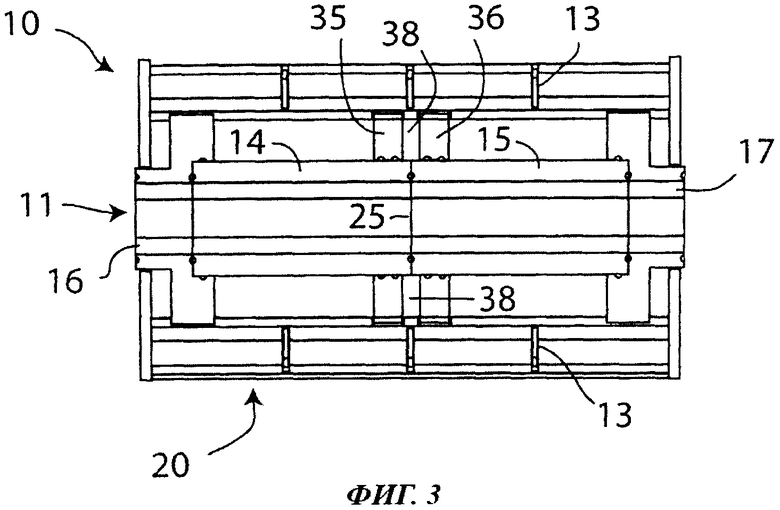

Фиг.3 изображает вид в плане сверху желобчатой секции Фиг.1 и Фиг.2;

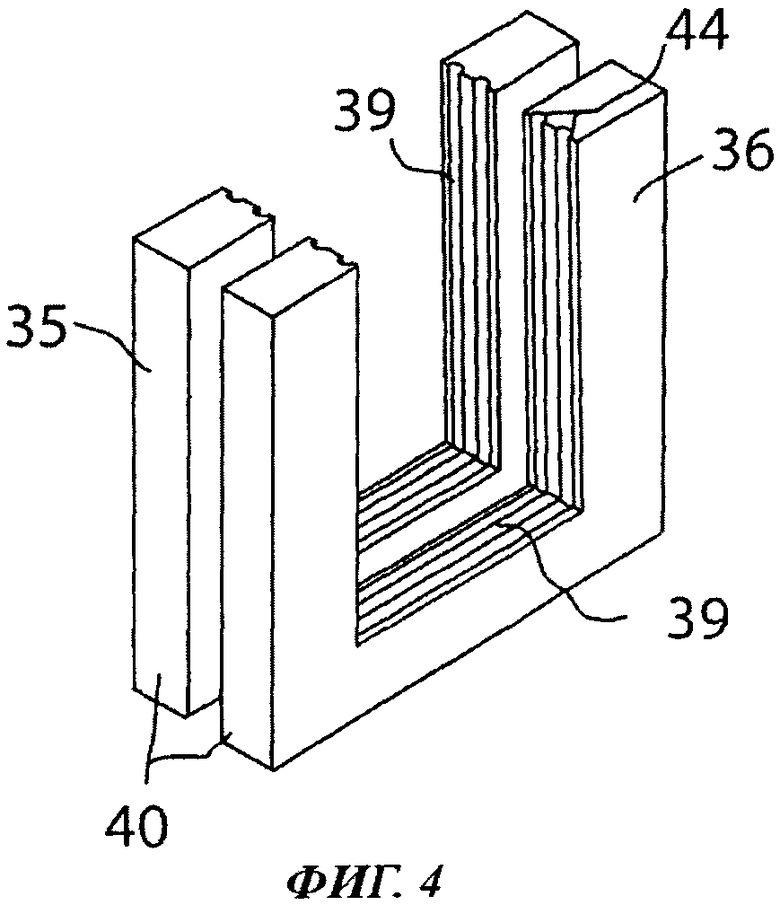

Фиг.4 изображает в перспективе вид ограждений для металла, используемых в осуществлении по Фиг.1-3, но показанных отдельно от всего прочего и в увеличенном масштабе;

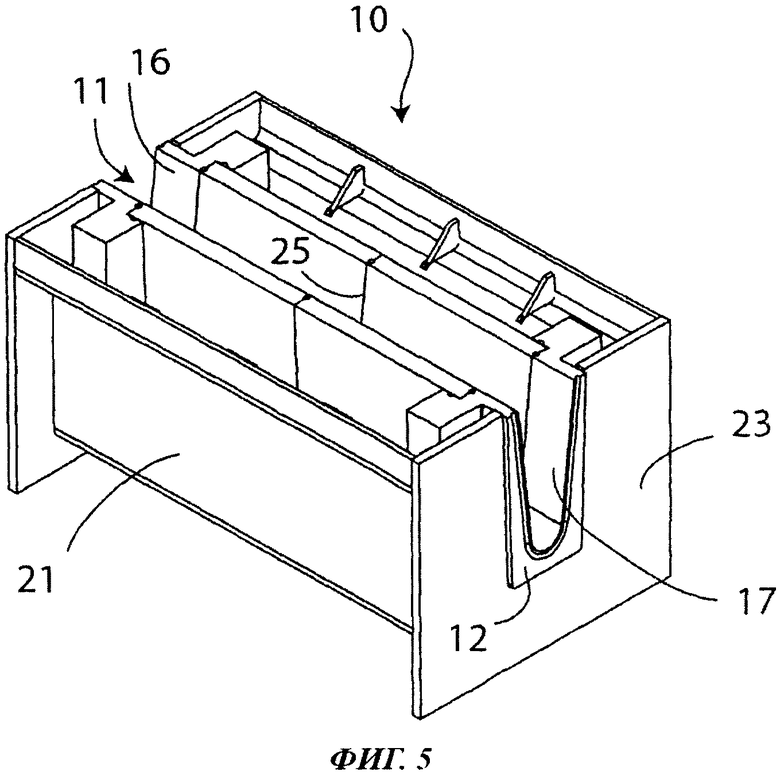

Фиг.5 изображает вид в перспективе аналогично Фиг.1, но показывает альтернативный пример осуществления;

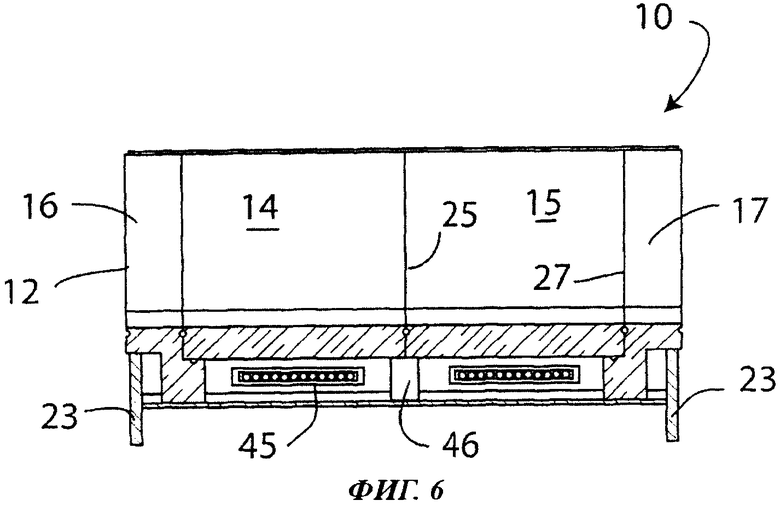

Фиг.6 изображает вертикальный продольный разрез желобчатой секции по Фиг.5;

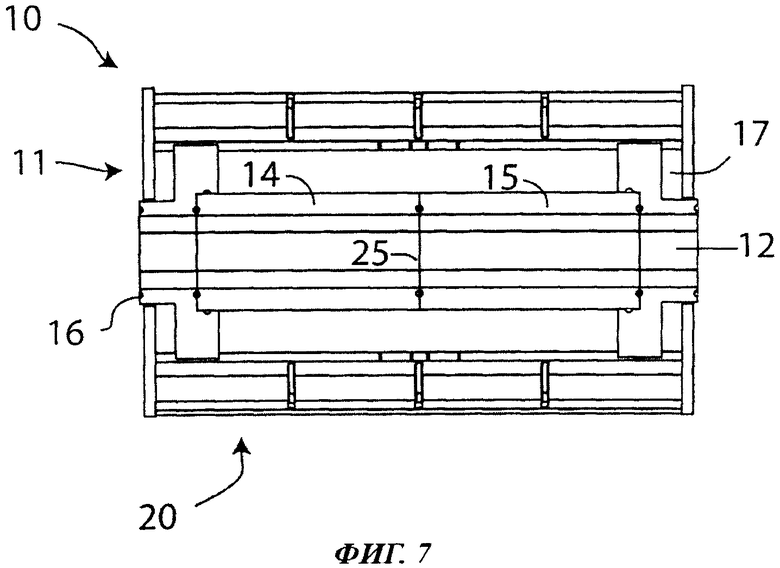

Фиг.7 изображает вид в плане сверху желобчатой секции по Фиг.5 и 6.

Фиг.8 изображает вид в перспективе торцевых огнеупорных блоков футеровки согласно осуществлениям по Фиг.1-3 и Фиг.5-7, но показанных отдельно от всего прочего и в увеличенном масштабе;

Фиг.9 изображает вид в перспективе еще одного примера осуществления желобчатой секции.

Осуществление изобретения

На Фиг.1-3 изображен первый пример осуществления изобретения, иллюстрирующий емкость для содержания металла в виде желобчатой секции обычно использующейся для передачи металла из одного места в другое. Желобчатая секция 10 может использоваться отдельно для покрытия небольшого расстояния, или же может быть соединена с одной или несколькими похожими или точно такими же секциями в более длинный модульный желоб передачи расплавленного металла. Следует отметить, что желобчатая секция, показанная на этих чертежах, обычно снабжается двумя горизонтальными продольными металлическими верхними крышками, каждая их которых проходит вдоль сторон канала 11 передачи металла, формируя верхнюю часть наружного корпуса 20, но эти верхние крышки на чертеже не показаны для того, чтобы были видны элементы внутреннего устройства. Также в целях наглядности не показана теплоизоляция, например изолирующие формованные изделия или волокнистые маты, обычно устанавливаемые в корпус. Ребра жесткости (предназначенные для усиления конструкции корпуса) также показаны на Фиг.1, но только на одной стороне канала 11, хотя, как видно на Фиг.3 они имеются с обеих сторон.

Канал 11 передачи металла формируется четырьмя огнеупорными блоками, которые вместе формируют удлиненную огнеупорную футеровку 12, в которой в процессе использования расплавленный металл содержится и передается с одного конца желобчатой секции на другой ее конец. Четыре блока включают в себя два промежуточных блока 14 и 15 и два торцевых блока 16 и 17. Эти открытые сверху и обычно имеющие U-образную форму блоки выравниваются в продольном направлении для формирования футеровки 12 и удерживаются на месте внутри корпуса 20. Корпус обычно выполняется из такого металла как сталь и (плюс к верхним крышкам, упомянутых выше по тексту) имеет боковые стенки 21, нижнюю стенку 22 и пару поперечных торцевых стенок 23 увеличенного размера, образующих фланцы, дающих секции опору и упрощающих соединение секций между собой (например, скреплением фланцев соседних секций болтами). Корпус 20 окружает огнеупорные блоки со всех их сторон, кроме верхних, но с просветом 24, остающимся между блоками и соседними внутренними поверхностями боковых стенок 21 и нижних стенок 22. Боковые стенки, нижняя стенка и торцевые стенки могут быть соединены между собою, чтобы протекающий из канала 11 в корпус расплавленный металл не вытекал, или наоборот, между ними могут быть оставлены зазоры (например, между нижней стенкой и боковыми стенками), чтобы расплавленный металл вытекал через них.

Два промежуточных огнеупорных блока 14 и 15 стыкуются между собою, образуя стык 25, уплотняемый от протечки расплавленного металла, например, укладкой сжимаемого слоя огнеупорной бумаги между блоками, или огнеупорного шнура, который набивается в канавку 18, имеющуюся на сопрягаемых поверхностях, или врезается в блоки на поверхности канала для перекрытия стыка. Аналогичные стыки 26 и 27 формируются между торцевыми огнеупорными блоками 16 и 17 и соседними им блоками 14 и 15, хотя торцевые блоки имеют части, немного охватывающие промежуточные блоки по длине как показано (см. Фиг.2), образуя более сложный и запутанный путь для выхода расплавленного металла из канала 11 через стыки 26 и 27. Для предотвращения выхода расплавленного металла, эти стыки также снабжены уплотнением из огнеупорной бумаги или шнура или аналогичного материала. Части торцевых блоков 16 и 17, охватывающие блоки 14 и 15, также позволяют промежуточным блокам 14 и 15 опираться на торцевые блоки 16 и 17, в то время как сами торцевые блоки опираются на нижнюю стенку 22 корпуса, что видно на Фиг.2. Однако такая физическая опора не является существенным элементом конструкции, и даже может не быть предпочтительной, если она приводит к развитию нежелательных механических нагрузок на торцевых огнеупорных блоках, что может стать причиной появления трещин на торцевых блоках или их разрушения. Торцевые блоки 16 и 17 также имеют выступ 30, заходящий в прямоугольный вырез 31 в торцевых стенках 23, и выходящий немного за соответствующую торцевую стенку (обычно на 0-10 мм, а предпочтительно примерно на 6 мм), таким образом, что желобчатые секции 10 могут монтироваться торцами друг к другу, при этом выступы 30 стыкуются и выравниваются друг с другом торцами для предотвращения вытекания расплавленного металла через соединение. Вырез 31 плотно охватывает выступ 30 таким образом, что торцевые стенки 23 корпуса 20 также предоставляют опору торцевым огнеупорным блокам 16 и 17.

Как было указано выше, два промежуточных блока 14 и 15 соединяются друг с другом на стыке 25. В просвете 24 имеется пара ограждений 35 и 36, причем ограждения расположены по противоположным сторонам стыка 25 для формирования пространства ловушки металла между ними. Эта зона называется ловушкой металла, так как, если расплавленный металл вытечет из канала 11 через стык 25 в процессе использования желобчатой секции - как может случиться при начале нарушения уплотнения между блоками 14 и 15 -то расплавленный металл попадет в ловушку 38 и не сможет перетечь в другие части внутреннего пространства корпуса 20. Если корпус не имеет каких-либо выходных отверстий в ловушке, весь проникший в нее расплавленный металл содержится в ней постоянно и может затвердеть от соприкосновения с внутренними поверхностями корпуса. В ином случае, если в корпусе 20 имеются выпускные отверстия (например, если между нижней стенкой и боковыми стенками корпуса имеется зазор), то расплавленный металл может вытечь из корпуса наружу (если сохранит текучесть), где он может быть собран в подходящий контейнер или канал передачи. Как уже упоминалось, важной отличительной особенностью является то, что ограждения 35 и 36 предотвращают вытекание расплавленного металла за пределы ловушки в другие внутренние части корпуса. Для обеспечения такого удержания расплавленного металла, ограждения 35 и 36, изображенные отдельно на Фиг.4, имеют внутренние поверхности 39 и наружные поверхности 40, точно совпадающие по профилю с наружными поверхностями футеровочных блоков 14 и 15 и с внутренней поверхностью корпуса 20 соответственно, таким образом, образуя барьер или преграду против постепенного просачивания металла из ловушки 38 вдоль внутренней поверхности корпуса. Ограждения могут также осуществляться формирующими седло или ложемент под огнеупорной футеровкой 12, и могут обеспечивать физическую опору огнеупорным блокам 14 и 15, например, если ограждения выполнены из несжимаемого материала. Тем не менее, такая физическая опора не является непременным элементом, и в предпочтительном варианте может даже не использоваться, если она будет служить причиной развития нежелательных механических нагрузок на ограждениях, приводящих к появлению трещин или разрушению ограждений или торцевых блоков. Ограждения для металла предпочтительно непроницаемы для расплавленного металла (то есть они сплошные или имеют поры или отверстия, слишком маленькие, чтобы расплавленный металл протекал через них) и устойчивы к высоким температурам и воздействию расплавленного металла. Предпочтительно, чтобы они имели относительно небольшую теплопроводность (например, предпочтительно ниже 1,4 Вт/м-°К, например, в диапазоне примерно 0,2-1,1 Вт/м-°К) для предотвращения чрезмерной потери тепла расплавленного металла, находящегося в канале 11 на нагрев корпуса 20. Для изготовления ограждений подходят такие материалы как плавленый кварц, глинозем, кварцево-глиноземные смеси, силикат кальция и т.д. Для обеспечения надежной преграды для расплавленного металла внутренние поверхности 39 предпочтительно выполняются с параллельными канавками 44 для помещения сжимаемого уплотнительного элемента, такого как огнеупорная бумага, или слоя блока пластического формования (не показан). Наружные поверхности могут быть снабжены канавками и уплотнены аналогичным образом, но, так как они соприкасаются с холодной и теплопроводящей стенкой корпуса, то весь металл, который проникнет между наружной поверхностью 40 и сопряженной с ней стенкой корпуса, скорее всего, застынет и останется на месте. Соответственно, специально устраивать такого дополнительного уплотнения не требуется. Внутренняя стенка корпуса может быть снабжена парой коротких вертикальных установочных полос 42 (Рис.2), по меньшей мере, вдоль нижней стенки, служащих для облегчения установки и правильного размещения ограждений, а также для предотвращения их смещения в процессе использования.

Для формирования полости ловушки 38, ограждения 35 и 36 отстоят друг от друга и от стыка 25 на некоторое расстояние, которое, впрочем, может быть практически нулевым при условии наличия достаточного пространства для того чтобы вместить даже небольшое количество расплавленного металла и дать ему вытечь. При желании, упомянутое расстояние можно увеличить, увеличив объем ловушки, но нежелательным следствием этого будет уменьшение объема других зон просвета в корпусе, которые могут быть полезными для других целей. На практике расстояние между ограждениями может находиться в пределах от 0 до 150 мм, предпочтительно составляя 0-100 мм, а еще более предпочтительно составляя 10-50 мм. Если ловушка 38 будет закрыта со всех сторон, то она, как можно себе представить, заполнится расплавленным металлом, если объем утечки будет достаточно значителен, но это не будет иметь значения при условии достижении желаемого эффекта недопущения протечки в другие зоны корпуса.

На чертежах показано, что ограждения 35 и 36 доходят до верха огнеупорных блоков футеровки с каждой стороны канала 11. На практике, тем не менее, нет необходимости выводить эти ограждения выше горизонтального уровня, соответствующего предопределенной рабочей высоте слоя расплавленного металла, передаваемого по желобчатой секции в процессе работы, так как выше этого уровня расплавленный металл заведомо вытекать не будет. В качестве примера, на Фиг.2 этот уровень обозначен пунктирной линией 43. Несомненно, что расплавленный металл, вытекший из канала 11 внутрь корпуса 20, то есть в ловушку 38, никогда не поднимется выше этого уровня и, следовательно, не перетечет через верхнюю грань ограждений, если они будут иметь высоту, доходящую, по меньшей мере, до этого уровня.

Как отмечалось, ограждения 35 и 36 не дают расплавленному металлу, вытекающему из стыка 25, попадать в другие зоны внутри корпуса 20. Это особенно желательно, если в этих других зонах содержатся устройства, которым расплавленным металлом может быть причинен вред, например электронагревательные элементы 45, служащие для поддержания требуемой повышенной температуры расправленного металла в канале 11. Эти элементы могут иметь тип, раскрытый в патенте США 6973955 (Tingey и др.), описание которого специально включено в настоящее изобретение посредством ссылки. Хотя конструкция примера осуществления не предусматривает попадания расплавленного металла в зоны, содержащие подобные устройства, может быть целесообразным создание одного или нескольких сливных отверстий в этих иных зонах на уровне под самыми нижними точками этих устройств. Это позволит дать выход расплавленному металлу, попавшему в эти зоны (например, через трещину огнеупорного блока, удаленную от стыка 25) без нанесения ущерба устройствам.

Хотя в примере осуществления, иллюстрируемом Фиг.1 - Фиг.3 показана желобчатая секция, имеющая два промежуточных огнеупорных блока 14 и 15, таких блоков может быть больше двух с тем, чтобы иметь возможность при необходимости удлинить желобчатую секцию. В таких случаях пары ограждений предпочтительно устанавливаются у каждого торцевого стыка промежуточных блоков. На практике, тем не менее, оказывается, что целесообразно использование желобчатых секций только с двумя такими промежуточными блоками, так как желобчатые секции длиннее 2 метров достаточно громоздки и тяжелы в перемещении, а желобчатые секции длиной до 2 м можно создать всего с двумя промежуточными огнеупорными блоками 14 и 15, как и показано.

Фиг.5-8 чертежей показывают альтернативный пример осуществления желобчатой секции 10. Это альтернативное осуществление аналогично показанному на Фиг.1-4, с той разницей, что ограждения 35 и 36 были убраны и заменены на узкие столбики 46 из огнеупорного материала (например, волластонита), определяющие положение и поддерживающие огнеупорные блоки с обеих сторон канала на стыке 25. В данном варианте осуществления не предусмотрена ловушка для металла, вытекающего из стыка 25, но такая ловушка может быть при желании устроена так, как показано на Фиг.1-4. Вместо этого данный пример осуществления предназначен, главным образом, для обеспечения того, чтобы нагрев, создаваемый нагревательными элементами 45, доводился до максимума расплавленным металлом внутри канала 11 за счет исполнения промежуточных блоков 14 и 15 из материала высокой теплопроводности при одновременном обеспечении минимальной потери тепла расплавленным металлом, проходящим через торцы огнеупорной футеровки 12 (торцевые блоки 16 и 17). Торцевые блоки 16 и 17 соприкасаются с торцевыми металлическими стенками 23 корпуса 20, и теплом этих блоков может нагреваться корпус. Любая разница в теплопроводности между торцевыми блоками 16 и 17 и промежуточными блоками 14 и 15 (при том, что промежуточные блоки более теплопроводны, чем торцевые блоки) поспособствует увеличению нагрева в центре канала при одновременном уменьшении потерь тепла на одном или обоих торцах, но предпочтительным является обеспечение относительно большой разницы теплопроводности. В идеальном случае, теплопроводность материала, используемого для промежуточного футеровочного блока, должна составлять предпочтительно, по меньшей мере, 3,5 Вт/м-°К (ватт на метр толщины на градус Кельвина). Чем ниже теплопроводность материала промежуточного блока, тем выше нужно поднять температуру элементов 45. С другой стороны, чем выше теплопроводность материала, тем более высокой становится его стоимость, особенно если используются огнеупорные материалы необычного состава с чрезвычайно высокой теплопроводностью. Предпочтительным диапазоном теплопроводности материала промежуточных огнеупорных блоков является диапазон 3,5-20 Вт/м -°К, а даже более предпочтительным - диапазон 5-10 Вт/м - °К, что позволит найти компромисс между хорошей теплопроводностью и разумной стоимостью. Было определено, что особенно предпочтительна теплопроводность около 8 Вт/м - °К. И наоборот, для торцевых блоков 16 и 17 предпочтительна теплопроводность огнеупорного материала ниже примерно 1,4 Вт/м°К, например в диапазоне 0,2-1,1 Вт/м - °К.

Для изготовления промежуточных огнеупорных блоков 14, 15 подходят такие материалы как карбокорунд, глинозем, литейный чугун, графит и т.д. При желании, промежуточные огнеупорные блоки могут быть покрыты, по меньшей мере, на их наружных поверхностях, проводящим, хорошо поглощающим тепло покрытием для максимальной передачи тепла излучением от нагревательных элементов 45. Среди материалов, подходящих для торцевых футеровочных блоков, можно назвать плавленый кварц, глинозем, кварцево-глиноземные смеси, силикат кальция и т.д.

Торцевые блоки 16 и 17 предпочтительно должны быть как можно более короткими в продольном направлении канала 11, но при этом все же обеспечивая адекватную целостность конструкции и хорошую изоляцию от потери тепла на торцевой стенке 23 корпуса. На практике подходящая длина зависит от материала, из которого выполнены торцевые блоки, но обычно она находится в пределах от 25 до 200 мм, а предпочтительно составляет от 75 до 150 мм. Также желательно на обоих торцах устанавливать блок относительно низкой теплопроводности, хотя тогда, когда позволяют обстоятельства, торцевой блок такого типа можно установить только лишь на одном торце желобчатой секции, например, когда один торец желобчатой секции стыкуется прямо с металлоплавильной печью, так что торцевая стенка 23 настолько сильно нагрета из-за близости к печи, что потеря тепла через торцевую стенку пренебрежимо мала или даже может происходить нагрев. В таком случае торцевой блок может быть выполнен из материала более высокой теплопроводности (как у промежуточных блоков) для обеспечения передачи тепла расплавленному металлу в канале даже на этом торце желобчатой секции.

В то время как Фиг.5-7 иллюстрируют пример осуществления изобретения с двумя промежуточными огнеупорными блоками 14, 15, в еще одном примере осуществления может быть всего один промежуточный огнеупорный блок футеровки. Такой пример осуществления показан на Фиг.9 всего с одним промежуточным блоком 14'. Используя в футеровке всего один промежуточный блок можно избежать формирования промежуточного стыка (стык 25 на Фиг.5-7), через который может вытекать расплавленный металл. Тем не менее, как было разъяснено ранее, было обнаружено, что существует максимальная практически целесообразная длина промежуточных блоков футеровки, свыше которой может ослабляться конструкция, поэтому длина желобчатой секции 10 на Фиг.9 может быть более ограниченной, чем в вариантах осуществления, описанных выше по тексту. В данном примере осуществления может быть только один промежуточный блок, а не два и более. Одиночный промежуточный блок 14' футеровки выполняется из материала высокой теплопроводности и, по меньшей мере, один (а в предпочтительном варианте -два) торцевой блок 16, 17 выполняется из материала низкой теплопроводности, как и описывалось ранее.

Как отмечалось выше по тексту, во все желобчатые секции примеров осуществления могут укладываться один или два слоя теплоизолирующего материала, который помещается в имеющееся пространство просвета между огнеупорной футеровкой 12 и внутренней поверхностью корпуса 20, особенно ближе к боковым стенкам. В качестве теплоизоляции, например, могут использоваться формованные изделия из огнеупорных алюмосиликатных волокнистых материалов, микропористая изоляция (например, из микрокремнезема, диоксида титана, смеси на основе карбида кремния), волластонита, минеральной ваты и т.д. Изоляция сохраняет относительно низкую температуру наружных поверхностей корпуса, чтобы защитить операторов от излишнего риска получения ожогов, и помогает поддерживать требуемую повышенную температуру расплавленного металла в канале передачи металла. Ясно, что такая изоляция не помещается между блоками футеровки и нагревательными элементами в тех примерах осуществления, где используются такие нагревательные элементы, и, кроме того, в некоторых случаях изоляция не помещается в ловушки 38 для того, чтобы заставить плоскость застывания вытекающего расплавленного металла оставаться на внутренней поверхности корпуса 20.

В то время как описанные выше варианты осуществления показывают в качестве емкостей для содержания расплавленного металла желобчатые секции, также могут использоваться и другие емкости с аналогичными огнеупорными футеровками, например, фильтры расплавленного металла, контейнеры для установок дегазации металла, тигли и т.д. Когда емкость является желобом или желобчатой секцией, то они могут иметь открытый канал для передачи металла, заглубляющийся в желоб или желобчатую секцию сверху, например, как показано в проиллюстрированных примерах осуществления. В ином случае канал может быть полностью закрыт и иметь форму цилиндрического отверстия, проходящего насквозь желоб или желобчатую секцию от одного торца до другого, и в этом случае огнеупорная футеровка походит на трубу. Согласно другому варианту осуществления изобретения, емкость действует как контейнер, в котором осуществляется дегазация расплавленного металла, например, как в известной «компактной установке дегазации Alcan», что описано в международной публикации WO 95/21273 от 10 августа 1995 г. (описание которой включено в настоящую заявку посредством ссылки). В процессе дегазации происходит удаление водорода и других примесей из струи расплавленного металла, когда металл движется из печи к литейному столу. Такая конструкция включает в себя внутренний объем для содержания расплавленного металла, в который сверху выступают вращающиеся роторы дегазатора. Такая конструкция может использоваться для порционной обработки или она может являться частью системы раздачи металла, соединенной с металлоразливочными сосудами. В общем случае, емкость может быть любой жаропрочной емкостью для содержания металла, имеющей несколько соединяющихся торцами огнеупорных футеровочных блоков, установленных внутри корпуса.

Емкости, к которым относится изобретение, обычно предназначены для содержания алюминия и алюминиевых сплавов, но могут использоваться для содержания и других расплавленных металлов, особенно тех, которые имеют точку плавления, близкую к точке плавления алюминия, например, магния, свинца, олова и цинка (имеющих по сравнению с алюминием более низкие температуры плавления), а также меди и золота, температуры плавления которых выше, чем у алюминия.

Изобретение относится к области металлургии и может быть использовано для футеровки технологических емкостей. Емкость для расплавленного металла содержит корпус (20), огнеупорные футеровочные блоки (14, 15), размещенные в нем с образованием просвета (24) между их наружными поверхностями и корпусом, и пару ограждений (35, 36), расположенных внутри просвета. Огнеупорные блоки расположены торцами друг к другу со стыком (25). Ограждения, установленные по противоположным сторонам стыка, не проницаемые для расплавленного металла, разделяют просвет на зону ловушки (38) и по меньшей мере одну зону для оборудования (45), которое может быть повреждено расплавленным металлом. При попадании расплавленного металла в стык между огнеупорными блоками, он оказывается в зоне ловушки. Ограждения предотвращают попадание металла из ловушки в зоны просвета, в которых размещено оборудование, например электронагреватели. Обеспечивается исключение повреждения оборудования расплавленным металлом. 10 з.п. ф-лы, 9 ил.

1. Емкость для содержания расплавленного металла, содержащая огнеупорную футеровку, по меньшей мере, с двумя огнеупорными футеровочными блоками, расположенными торцами друг к другу со стыком между указанными огнеупорными блоками, причем каждый огнеупорный блок имеет наружную поверхность и соприкасающуюся с металлом внутреннюю поверхность, корпус, по меньшей мере, частично окружающий наружные поверхности указанных огнеупорных блоков с образованием просвета между наружными поверхностями и корпусом, и пару ограждений, не проницаемых для расплавленного металла, отстоящих друг от друга и расположенных на противоположных сторонах относительно стыка внутри просвета, по меньшей мере, ниже горизонтального уровня, соответствующего предопределенной максимальной рабочей высоте расплавленного метала, содержащегося в указанной емкости в процессе ее использования, разделяющих просвет на зону ловушки расплавленного металла, находящуюся между указанными ограждениями, и остальную зону или зоны просвета.

2. Емкость по п. 1, отличающаяся тем, что она выполнена в виде желобчатой секции для передачи расплавленного металла, причем огнеупорная футеровка удлинена и имеет вход для подачи расплавленного металла на одном торце и выход для вытекания расплавленного металла на противоположном торце.

3. Емкость по п. 2, отличающаяся тем, что соприкасающиеся с металлом внутренние поверхности огнеупорных блоков футеровки формируют открытый сверху канал для передачи расплавленного металла.

4. Емкость по п. 1, отличающаяся тем, что в указанной другой зоне или указанных других зонах просвета содержится нагревательный прибор для огнеупорной футеровки.

5. Емкость по п. 1, отличающаяся тем, что корпус имеет, по меньшей мере, одно отверстие в зоне ловушки металла, размер которого позволяет расплавленному металлу вытекать через него.

6. Емкость по п. 1, отличающаяся тем, что корпус имеет, по меньшей мере, одно отверстие в указанной остальной зоне или зонах просвета, размер которого позволяет расплавленному металлу вытекать через него.

7. Емкость по п. 1, отличающаяся тем, что ограждения выполнены из огнеупорного материала, устойчивого к воздействию расплавленного металла.

8. Емкость по п. 1, отличающаяся тем, что ограждения отделены от наружных поверхностей огнеупорным уплотнительным элементом.

9. Емкость по п. 8, отличающаяся тем, что ограждения имеют продольные канавки для помещения в них указанного огнеупорного уплотнительного элемента.

10. Емкость по любому из пп. 1-9, отличающаяся тем, что пара ограждений разнесена друг от друга на расстояние от 0 до 150 мм.

11. Емкость по любому из пп. 1-9, отличающаяся тем, что пара ограждений разнесена друг от друга на расстояние от 10 до 50 мм.

| КАМНЕУЛОВИТЕЛЬ УБОРОЧНОЙ МАШИНЫ | 1989 |

|

RU2104633C1 |

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2004 |

|

RU2358831C2 |

| US 4194730 A, 25.03.1980 | |||

| Устройство для изготовления монолитной футеровки ковшей с конической надставкой | 1982 |

|

SU1156849A1 |

| 1972 |

|

SU411956A1 | |

Авторы

Даты

2015-08-20—Публикация

2011-04-13—Подача