ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологиям углеграфитовых материалов, в частности к способам получения окисленного графита, и может быть использовано для изготовления терморасширенного графита, а также огнезащитных материалов.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения окисленного графита с последующим получением терморасширенного графита. При этом порошок графита обрабатывают смесью серной кислоты и окислителя (бихромата калия 2-4% мас., от массы серной кислоты) [патент Великобритании №1186727, С01В 31/04, 1967 г.].

Недостатком данного способа является наличие в промывных водах экологически опасного шестивалентного хрома.

Известен также состав раствора и способ получения терморасширенного графита, в котором природный или пиролитический графит пропитывают концентрированной азотной или серной кислотой или их смесями с добавлением окислителей, таких как Вr2, FeCl3, СrО3 и т.д. После гидролиза и сушки следует тепловой удар (до 1000°C), который приводит к терморасширению графита [патент США №3492197, С01В 31/04, 1970 г.].

К недостаткам данного способа стоит отнести использование окислителей, содержащих ионы С1- и Cr6+, что приводит к увеличению коррозионной активности окисленного графита, а также росту его токсичности.

Известен также способ получения терморасширенного графита, сущность которого состоит в том, что производится анодное окисление порошка природного графита в электролите, содержащем в г/л: NH4NO3 60-220, мочевину 30-75, щавелевокислый аммоний 2-10, причем все компоненты растворены в воде, и последующая стадиея термообработки [авторское свидетельство СССР №1609744, С01В 31/04, опубликовано 30.11.1990 г.].

Недостатком способа является низкая производительность и неоднородность готового продукта, связанная с неравномерным подводом электрического тока к частицам графита.

Аналогом изобретения также может служить способ, который предполагает обработку порошка графита дымящейся HNO3 (массовое отношение HNO3 : графит = 0,37-0,75:1) или смесью 2-4 мас.ч. дымящейся и 1 ч. 58%-ной HNO3 (массовое отношение смесь : графит - 0,75-2,2:1). Для снижения количества выбросов окислов азота добавляли карбамид в количестве 0,025 г на 1 г графитового порошка [патент РФ №2118941, С01В 31/04, опубликовано 20.09.1998 г.].

Недостатком данного способа получения окисленного графита является использование дымящейся азотной кислоты, что существенно увеличивает финансовые затраты.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату, т.е. прототипом, является способ получения окисленного графита для пенографита, включающий обработку исходного порошкообразного графита окислительным раствором соли аммония в концентрированной серной кислоте с редокс-потенциалом не более 1,8 В, отделение образовавшегося бисульфата графита от окислительного раствора, гидролиз, промывку и последующую сушку, причем в качестве соли аммония используют аммонийную селитру с расходом 0,046-0,137 г на 1 г исходного графита и при отделении бисульфата графита удаляют избыток окислительного раствора до содержания его менее 1,5 на 1 г графита [патент РФ №2089495, С01В 31/04, опубликован 10.09.1997 г.].

Недостатками прототипа являются:

- высокие значения насыпной плотности терморасширенного графита, образующегося при термообработке полученного окисленного графита;

- высокий удельный расход серной кислоты;

- наличие сложной технологической операции, предусматривающей отделение окислительного раствора от бисульфата графита. Данная операция предусматривает использование стеклянного фильтра, требующего частой замены, ввиду невозможности его регенерации;

- продолжительность процесса окисления графита (120 мин).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состояла в разработке способа получения окисленного графита, позволяющего снизить значения насыпной плотности ТРГ, образующегося при термообработке полученного окисленного графита, уменьшить удельный расход серной кислоты, а также уменьшить количество технологических операций и сократить время, необходимое для окисления графита.

Поставленная задача достигается путем создания способа получения окисленного графита включающего обработку исходного порошкообразного графита окислительным раствором на основе азотнокислого аммония и концентрированной серной кислоты, гидролиз, промывку и сушку, окислительный раствор при этом дополнительно содержит карбамид, смешивание исходных компонентов раствора проводят при температуре 0-7°C, при окислении графита температуру в реакторе поддерживают не выше 20°C, гидролиз осуществляют путем гидротермальной обработки водяным паром в течение 5-15 минут, а окислительный раствор для обработки порошкообразного графита содержит указанные компоненты в следующем соотношении, в г/г графита:

Карбамид [ГОСТ 2081-92] представляет собой гранулы белого цвета и предназначен для использования в промышленности в качестве сырья при изготовлении смол, клеев и т.п., для использования в сельском хозяйстве в качестве минерального азотного удобрения. Карбамид может быть использован в животноводстве в качестве кормовой добавки. Предлагаемый в качестве стабилизатора окислительного раствора карбамид недефицитен, экологически безопасен, а также дешев.

Уменьшение удельного расхода карбамида ниже 0,04 г на 1 г графита приводит к значительному падению эффекта его использования, т.к. процесс разложения окислителя не предотвращается, что приводит к росту ступени внедрения бисульфата графита (БГ) со II до смеси II+III и росту насыпной плотности получаемого ТРГ. Увеличение удельного расхода выше 0,15 г/г графита нецелесообразно, т.к. приводит к росту себестоимости продукта за счет роста удельного расхода, а также снижению качества окисленного графита, что характеризуется повышением ступени внедрения БГ до III и снижением степени расширения окисленного графита.

Операцию смешения исходных компонентов рекомендуется проводить при температуре от 0 до 7°C, чтобы предотвратить протекание побочных реакций. Охлаждение до температуры ниже 0°C не требуется, т.к. это не дает какого-либо эффекта и приведет к росту экономических затрат, за счет повышения стоимости необходимого холодильного оборудования. При температурах выше 7°C становится возможным протекание побочной реакции между азотнокислым аммонием и карбамидом. Результатом протекания данной реакции является выделение большого количества газов, что приводит к вскипанию реакционной смеси и к резкому росту ее объема, что приводит к выбросу реакционной смеси из реактора. При этом бурно выделяющиеся газы способны захватывать с собой кислоту, что не безопасно с точки зрения техники безопасности.

Для снижения насыпной плотности ТРГ, т.е. улучшения качества окисленного графита, предлагается проведение операции гидротермальной обработки паром. Под действием пара во внутриполостном объеме графита протекает окислительный гидролиз нитро- и сульфо-групп с образованием окисленной графеновой поверхности и слабых сернистой (H2SO3) и азотистой (HNO2) кислот, при этом полученная H2SO3 окисляется до H2SO4, a HNO2 окисляется до HNO3.

Для полного протекания вышеуказанных процессов необходимо не менее 5 минут обработки паром, уменьшение времени обработки отрицательно влияет на насыпную плотность ТРГ. Увеличение продолжительности операции гидротермальной обработки свыше 15 минут нецелесообразно, т.к. приводит к существенному росту энергетических затрат и не приводит к дальнейшему улучшению свойств получаемого продукта.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

200 г серной кислоты (H2SO4 плотностью 1,84 г/дм3) помещают в реактор смешения, затем с помощью весовых дозаторов при перемешивании добавляют 15 г азотнокислого аммония и 15 г карбамида, при этом поддерживают температуру 0°C. С помощью весового дозатора 100 г графита марки ГСМ-1 подается в реактор окисления, куда также из реактора смешения подается окисляющий раствор. Полученная реакционная смесь перемешивается в течение 60 мин, при этом в реакторе поддерживается температура не выше 20°C. Полученный продукт выгружается в корзину и помещается в аппарат гидротермальной обработки, где обрабатывается водяным паром в течение 15 мин. Далее проводят промывку, а также сушку в сушильном барабане при 80-100°C.

Пример 2

350 г серной кислоты (H2SO4 плотностью 1,84 г/дм3) помещают в реактор смешения, затем с помощью весовых дозаторов при перемешивании добавляют 10 г азотнокислого аммония и 10 г карбамида, при этом поддерживают температуру 4°C. С помощью весового дозатора 100 г графита марки ГСМ-1 подается в реактор окисления, куда также из реактора смешения подается окисляющий раствор. Полученная реакционная смесь перемешивается в течение 60 мин, при этом в реакторе поддерживается температура не выше 20°C. Полученный продукт выгружается в корзину и помещается в аппарат гидротермальной обработки, где обрабатывается водяным паром в течение 10 мин. Далее проводят промывку, а также сушку в сушильном барабане при 80-100°C.

Пример 3

500 г серной кислоты (H2SO4 плотностью 1,84 г/дм3) помещают в реактор смешения, затем с помощью весовых дозаторов при перемешивании добавляют 4 г азотнокислого аммония и 4 г карбамида, при этом поддерживают температуру 7°C. С помощью весового дозатора 100 г графита марки ГСМ-1 подается в реактор окисления, куда также из реактора смешения подается окисляющий раствор. Полученная реакционная смесь перемешивается в течение 60 мин, при этом в реакторе поддерживается температура не выше 20°C. Полученный продукт выгружается в корзину и помещается в аппарат гидротермальной обработки, где обрабатывается водяным паром в течение 5 мин. Далее проводят промывку, а также сушку в сушильном барабане при 80-100°C.

Полученные образцы окисленного графита подвергали термоудару при температуре 850-1200°C в течение 1 мин.

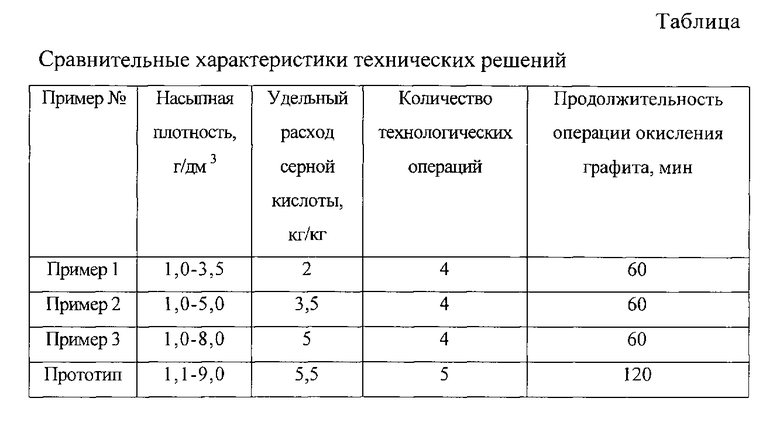

Насыпную плотность образующегося терморасширенного графита определяли согласно ГОСТ 16190-70. Полученные данные представлены в таблице.

Таким образом, из представленных в таблице данных видно, что предлагаемый способ позволяет снизить значения насыпной плотности ТРГ в 2,6 раза, снизить удельный расход серной кислоты в 2,75 раза, а также уменьшить количество технологических операций до 4 и уменьшить время окисления графита в 2 раза.

Кроме того, способ позволяет повысить стабильность окислительного раствора и снизить количество выделяющихся окислов азота при окислении графита, что позволит снизить экономические затраты и выброс экологически вредных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

| Способ получения некоррозионно-активного термически расширенного графита | 1991 |

|

SU1813711A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОРАСПРЕДЕЛЯЮЩЕГО МАТЕРИАЛА | 2016 |

|

RU2666411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2017 |

|

RU2648315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

Изобретение может быть использовано для изготовления терморасширенного графита (ТРГ) и огнезащитных материалов. Исходный порошкообразный графит обрабатывают окислительным раствором, содержащим следующие компоненты в соотношении, г/г графита: серная кислота 2,0-5,0; азотнокислый аммоний 0,04-0,15; карбамид 0,04-0,15. Компоненты раствора смешивают при температуре 0-7°C, при окислении графита температуру в реакторе поддерживают не выше 20°C. Затем осуществляют гидролиз путем гидротермальной обработки водяным паром в течение 5-15 минут, промывку и сушку. Изобретение позволяет снизить насыпную плотность ТРГ, удельный расход серной кислоты, уменьшить количество технологических операций и время окисления графита в 2 раза. 1 табл., 3 пр.

Способ получения окисленного графита, включающий обработку исходного порошкообразного графита окислительным раствором на основе азотнокислого аммония и концентрированной серной кислоты, гидролиз, промывку и сушку, отличающийся тем, что окислительный раствор дополнительно содержит карбамид, смешивание исходных компонентов раствора проводят при температуре 0-7°C, при окислении графита температуру в реакторе поддерживают не выше 20°C, гидролиз осуществляют путем гидротермальной обработки водяным паром в течение 5-15 минут, при этом окислительный раствор для обработки порошкообразного графита содержит указанные компоненты в следующем соотношении, в г/г графита:

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| Электролит для получения вспученного графита | 1988 |

|

SU1609744A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| GB 1186727 A, 02.04.1970 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2015-08-20—Публикация

2014-03-26—Подача