Настоящее изобретение относится к железо-никелево-хромово-медному сплаву, предназначенному, в частности, для изготовления электромагнитных устройств.

Железоникелевые и железо-никелево-хромовые сплавы с высоким содержанием никеля известны в течение долгого времени и благодаря их новым и разнообразным свойствам используются для многих применений в электротехнике и электронике, в дисплеях, при транспортировке энергии, в применениях, связанных с терморегуляцией и электробезопасностью.

В частности, эти сплавы характеризуются коэффициентами расширения в диапазоне температур от 20 до 100°С, равными от 2 до 13×10-6/°С в зависимости от их состава, что является исключительной характеристикой для любого пластичного материала, которая свойственна немногим редким материалам.

Эти сплавы проявляют также стойкость к водной коррозии от хорошей до очень хорошей, которая тем лучше, чем выше содержание никеля или хрома.

Сплавы обладают также очень хорошей формуемостью благодаря однофазной аустенитной структуре, которая делает возможной прокатку до очень малой толщины, а также высокоскоростную резку, перфорирование, штампование или вытяжку.

Замечательно и ферромагнитное поведение сплавов, характеризующееся наличием точки Кюри Тc (температуры, при которой исчезает ферромагнетизм), а также их магнитные свойства (относительная магнитная проницаемость µr, коэрцитивное поле Нc и магнитные потери Р).

Магнитные потери этих сплавов являются очень хорошими, следствием чего является низкое потребление энергии для их намагничивания. Благодаря этому эти железоникелевые и железо-никелево-хромовые сплавы в течение долгого времени используют для электромагнитных применений, в которых важным является либо экономия энергии (электродвигатели для настенных или наручных часов, высокочувствительные реле-прерыватели остаточных токов в электрических цепях, высокоскоростные ненагревающиеся электродвигатели и т.д.), либо очень малый гистерезис, позволяющий значительно ограничить разброс при измерениях от магнитных датчиков (трансформаторы тока, датчики постоянного тока, резольверы и синхрорезольверы) или гистерезисные потери (преобразователь измерений, преобразователь модема и т.д.), либо существование особо предпочтительного направления для линий магнитного потока, что, например, имеет место в некоторых станинах магнитных приводов с большим динамическим диапазоном (например, в электромагнитной топливной форсунке), в колесных моторах или в пассивных обмотках электромагнитов с высокой степенью понижения.

Железоникелевые сплавы, коэрцитивное поле которых обычно меньше 125 мЭ, позволяют достигать реального снижения потребления энергии в электрических системах по сравнению с традиционно используемыми железокремневыми материалами, поскольку последние достигают коэрцитивных полей порядка 190 мЭ только вдоль одного представляющего интерес направления и только для нескольких применений, но чаще всего достигаются поля в пределах от 500 до 1250 мЭ, когда для применения необходим магнитный поток, распространяющийся в материале в разных направлениях (в случае электродвигателей, генераторов и т.д.).

Однако существует потребность в улучшении некоторых свойств этих железоникелевых сплавов, в частности в улучшении их стойкости к водно-кислотной коррозии и стойкость к коррозии, обусловленной солевым туманом, которые не всегда достаточны в некоторых агрессивных средах.

Кроме того, изготовление листов этих сплавов включает в себя промышленную термообработку в атмосферах, которые не всегда бывают чистыми, в результате чего образуется окисленный поверхностный слой, который защищает базовый металл от более глубокого окисления. Однако этот поверхностный слой не очень адгезивен и механически очень слаб, что снижает эффективность его защитных свойств.

Целью настоящего изобретения является устранение указанных недостатков путем создания композиции сплава с улучшенными стойкостью к водно-кислотной коррозии и стойкости к коррозии в солевом тумане, достаточными для образования окисленного слоя с высокоадгезивной поверхностью, которая могла бы быть использована для многих применений и имела бы низкую стоимость.

Для достижения этой цели первым объектом изобретения является аустенитный железо-никелево-хромово-медный сплав, состав которого включает в вес.%:

24%≤Ni≤36%

Cr≥0,02%

Cu≥0,1%

Cu+Со≤15%

0,01%≤Mn≤6%

0,02%≤Si≤2%

0≤Al+Ti≤3%

0≤С≤2%

0≤V+W≤6%

0≤Nb+Zr≤0,5%

0≤Мо≤8%

Sn≤1%

0≤В≤0,006%

0≤S+Se+Sb≤0,008%

0≤Ca+Mg≤0,020%

и остальное железо и полученные при плавке примеси, причем процентные содержания никеля, хрома, меди и кобальта таковы, что сплав удовлетворяет также следующим условиям:

Со<Cu

Со<4%, если Cr>7,5%

Ур1>28% при Ур1=Ni+1,2 Cr+(Cu/5)

Cr<7,5%, если Ni>32,5%

а содержание марганца, кроме того, удовлетворяет следующим условиям:

- если Ур3≥205, Mn≤Ni-27,5+Cu-Cr

- если 180,5≤Ур3≤205, Mn≤4%

-если Ур3≤180,5, Mn≤2%

при Ур3=6Ni-2,5Х+4(Cu+Со)и X=Cr+Mo+V+W+Si+Al.

Предложенное решение представляет собой семейство ферромагнитных аустенитных сплавов F-Ni-Cr-Cu, которые пригодны для недорогой промышленной плавки с использованием дуговой печи или индукционной печи, которые содержат недорогие элементы и которые обладают высокими или новыми уровнями характеристик для ряда областей применений, которые будут подробно описаны ниже. До сих пор не известно, чтобы какое-либо семейство сплавов могло обладать такими свойствами. Кроме того, при использовании одного и того же сплава для самых разных применений (например, какого-либо сплава, одновременно удовлетворяющего требованиям низкой расширяемости, стойкости к коррозии, магнетизма и точки Кюри) можно производить его в очень большом масштабе, приобретать больший опыт в промышленном производстве и, следовательно, иметь более надежный сплав с точки зрения воспроизводимости его свойств.

Кроме того, авторы настоящего изобретения обнаружили способность кремния, хрома и меди к механическому и химическому усилению слоя окисленного защитного покрытия и к приданию ему высоких адгезионных свойств. Таким образом, окисленный слой становится очень устойчивым во времени в результате термообработки или использования его в какой-либо окислительной окружающей атмосфере, становится очень стойким химически по отношению к внешним химическим веществам и становится очень стойким механически по отношению к ударам и трению между металлическими деталями в промышленном производственном цикле.

Кроме того, этот очень устойчивый оксид имеет, как правило, малую толщину в несколько микрометров, зависящую от используемого цикла термообработки. Такая малая толщина оксида особенно благоприятна в часовом механизме, поскольку она ограничивает и в то же время калибрует зазор между статором и сердечником соленоида, что приводит, соответственно, как к ограничению потребления часами энергии гальванического элемента, так и к уменьшению вариаций двигателей промышленно производимых наручных или настенных часов.

Далее изобретение описывается более детально (но без ограничения его объема) и иллюстрируется примерами.

Сплав согласно изобретению содержит описанные ниже компоненты в весовых процентах.

Содержание никеля ограничивается 36 вес.%, преимущественно 35%, более предпочтительно 34% и даже 29%. Такое ограничение позволяет сильно ограничить себестоимость этого сорта. Оно также позволяет иметь электросопротивление не менее 70 мкОм·см или даже по меньшей мере 80 мкОм·см, если содержание никеля меньше 34%, причем никель является одним из элементов с хорошей характеристикой динамического намагничивания (остальные два элемента дают малую толщину металла и низкое коэрцитивное поле). Для некоторых применений, таких как изготовление биметаллических полос, чтобы обеспечить высокую точку Кюри, предпочтительно иметь содержание никеля равным 30% или более. Минимальное содержание никеля равно 24%, что гарантирует получение аустенитной структуры в пределах всего диапазона композиции согласно изобретению.

Содержание хрома равно или больше 0,02%, так как минимальное содержание хрома необходимо для получения требуемых характеристик стойкости к коррозии. При этом, когда содержание никеля составляет от 32,5 до 36%, то для ограничения стоимости всех элементов, не являющихся железом и кремнием, содержание хрома ограничивают до 7,5%.

Названные отличительные признаки позволяют улучшить стойкость данного сорта к водно-кислотной коррозии и горячей окислительной коррозии, поскольку происходит образование химически очень устойчивой оксидной поверхности, которая, кроме того, обладает высокой адгезией к металлу. При этом наличие этих элементов не ухудшает в существенной степени другие эксплуатационные свойства сплава, такие как точка Кюри или намагничивание насыщения.

Содержание меди равно или больше 0,1% и ограничено содержанием 15%, преимущественно содержанием 10% (чтобы ограничить стоимость всех элементов, не являющихся железом и кремнием) с возможным замещением кобальтом. Кроме своего влияния на стойкость к коррозии данного сорта медь значительно улучшает адгезию окисленного слоя, который образуется на поверхности сплава в горячем состоянии.

Предпочтительно, чтобы данный сорт не содержал кобальт по причине его стоимости и по той же причине, если кобальт присутствует, необходимо, чтобы его содержание было ниже содержания меди. Кроме того, если хром присутствует в количестве более 7,5%, кобальт должен быть ограничен максимумом 4% и предпочтительно до 2%, так как желательно ограничить стоимость всех элементов, не являющихся железом и кремнием.

Добавление по меньшей мере 0,02% кремния значительно повышает стойкость к механическому износу поверхностного оксидного слоя. При этом к сплаву согласно изобретению можно добавлять до 2% кремния, чтобы он участвовал в раскислении сплава в дуговой печи, не ухудшая других свойств сплава.

Далее, авторы настоящего изобретения установили, что содержания никеля, хрома и меди должны удовлетворять следующему соотношению:

Ур1>28% при Ур1=Ni+1,2Cr+(Cu/5)

Причина этого состоит в том, что если состав удовлетворяет этому условию, можно гарантировать аустенитный характер сплава, без чего ни одно из эксплуатационных свойств сплава не будет соответствовать поставленным целям и что будет также препятствовать достижению хорошей формуемости.

Содержание марганца составляет от 0,01 до 6 вес % и предпочтительно от 0,02 до 6 вес.%, что позволяет получать сплав, который благодаря образованию сульфидов претерпевает нормальное высокотемпературное превращение без ухудшения эксплуатационных свойств сплава, таких как точка Кюри и намагничивание насыщения. Для поддержания значений индукции насыщения Bs выше 4000 Гс предпочтительно, чтобы содержание марганца оставалось ниже 5%. Более конкретно, предпочтительно, чтобы содержание марганца составляло от 0,1 до 1 вес.%. Кроме того, в присутствии хрома влияние марганца на индукцию насыщения осложняется, а отсюда возникает необходимость ограничить его следующим образом:

Сплав может также содержать добавочные элементы, такие как углерод, титан, алюминий, молибден, ванадий, вольфрам, ниобий, цинк, олово, бор, серу, селен, сурьму, кальций и магний.

Углерод можно добавлять к сплаву в количестве 2% и предпочтительно 1%, чтобы упрочнять сплав с помощью деформации карбидов. Однако, если применение сплава требует коэрцитивного поля Нс менее 125 мЭ, содержание углерода после затвердевания плавки в слиток или сляб следует поддерживать ниже 0,1%, так как его присутствие сильно ухудшает названное свойство. Кроме того, для достижения этого свойства (Hc) и сохранении его во времени тонкий лист в конечном состоянии может быть подвергнут декарбюризационной термообработке с целью значительного снижения содержания углерода: до менее чем 1000 ч/млн и предпочтительно до менее чем 50 ч./млн.

Титан и алюминий могут добавляться к сплаву в суммарном количестве 3% с целью упрочнения данного сорта осаждением соединений Ni3 (Ti, Al). Добавление алюминия может также улучшать свариваемость сплава со стеклом. Однако при термообработке в восстанавливающем газе желательно использование крекинг-аммиака или предварительной азотно-водородной смеси. В этом случае азот соединяется во время низкотемпературного отжига с образованием соединений типа AlN и TiN и по этой причине необходимо как можно сильнее снижать содержание остатков Al и Ti, чтобы обеспечить совместимость высоких магнитных характеристик с термообработкой в каком-либо азотсодержащем газе. Такая проблема возникает, в частности, для применений, для которых требуются высокие магнитные характеристики и проведение операций отжига в азотсодержащей атмосфере. В этом случае суммарное содержание титана и алюминия ограничивается до 30 ч/млн и предпочтительно до 20 ч./млн.

Молибден можно добавлять в количестве 8%, чтобы улучшить как механическую прочность, так и стойкость сплава к горячему окислению. Предпочтительно ограничение до 4% с целью ограничения стоимости всех элементов, не являющихся железом и кремнием.

Ниобий и цирконий могут добавляться к сплаву в суммарном количестве 0,5% для улучшения его механической прочности.

Олово можно добавлять к сплаву в количестве 1% в качестве частичной замены хрома.

Бор можно добавлять к сплаву согласно изобретению в количествах от 2 до 60 ч/млн, предпочтительно от 5 до 10 ч/млн, с целью улучшения обрабатываемости сплава резкой в результате образования нитридов бора. Ниже названных пределов влияние бора уже не наблюдается, в то время как при превышении 60 ч/млн эффект насыщается.

Сера является примесью, содержащейся в железном ломе, используемом для выплавки сплава, но ее можно также и добавлять в количествах от 5 до 80 ч/млн, предпочтительно, от 10 до 30 ч/млн, также с целью улучшения обрабатываемости сплава резкой и вместе с тем обрабатываемости сплава за счет образования сульфида марганца. Всю или часть серы можно заменять добавками селена и/или сурьмы.

Когда серу и бор добавляют в качестве агентов обрабатываемости сплава резкой, их суммарное содержание составляет от 5 до 60 ч/млн, но предпочтительно объединять эти два элемента с учетом их собственных предпочтительных пределов содержания.

Аналогичным образом, кальций и магний могут добавляться к сплаву согласно изобретению в суммарном количестве от 4 до 200 ч/млн с целью улучшения способности резки в результате образования соединений типа MgO или СаО, в то время как широкий диапазон Ca+Mg создает возможность для компромисса между способностью резки и регулируемыми магнитными характеристиками, так как, в отличие от некоторых сульфидов (MnS и т.д.) и нитридов (AlN и т.д.), высокотемпературный восстанавливающий отжиг не способен растворить эти соединения к концу производства.

Остальную часть композиции составляют железо и неизбежные примеси, образующиеся в результате плавки. Из них можно упомянуть, более конкретно, фосфор, азот и кислород, которые содержатся в количестве до 500 ч./млн. В случае некоторых применений, чтобы поддерживать коэрцитивное поле в желаемых пределах, необходимо ограничивать суммарное содержание кислорода и азота до 100 ч./млн.

Как правило, сплав согласно изобретению можно выплавлять и производить в виде горячекатаной полосы, которую затем подвергают холодной прокатке, отжигают и после этого, необязательно, механически упрочняют. Можно также остановиться и на состоянии горячекатаной полосы.

Сплав согласно изобретению можно также использовать в виде объемных продуктов, которые можно подвергать или не подвергать ковке, или в виде заготовки в форме прутка, получаемой с помощью горячей прокатки с последующей необязательной операцией волочения проволоки.

Полосу сплава или ее часть можно получать любым подходящим способом, осуществление которого известно специалистам в данной области техники.

Сплав согласно изобретению преимущественно выплавляют в вакуумной индукционной печи и разливают в слитки. Слитки могут быть подвергнуты штамповке при температуре от 1100 до 1300°C и затем горячей прокатке до толщины 2,5 мм при температуре от 1000 до 1200°C. Перед холодной прокаткой до заданной толщины горячекатаная полоса может быть подвергнута химическому травлению.

При необходимости создать специальную кристаллографическую структуру типа {100}<001> операцию холодной прокатки проводят с конечной степенью обжатия от 90 до 99% в несколько проходов без промежуточного отжига между проходами.

После холодной прокатки с целью смягчения полосы сплава преимущественно проводят отжиг при температуре от 800 до 1100°C, облегчая тем самым последующую резку или формование полосы. Однако может оказаться еще более выгодным проводить резку (с помощью высокоскоростной штамповки или перфорирования) в механически упрочненном состоянии в конце холодной прокатки, в особенности если металл был оптимизирован в отношении такой обработки указанными выше элементами: В, S, Ca, Mg, Se и т.д.

После резки или формования полученные детали целесообразно отжечь в течение 3 час при 1100°C в очищенном Н2 (точка росы ниже - 70°C), в частности с целью оптимизации магнитных свойств сплава. Однако этот отжиг может оказаться полностью ненужным, если поставленной целью было, в частности, расширение или точка Кюри, или характеристики стойкости к коррозии.

Как следует из сказанного, сплавы согласно изобретению могут производиться с помощью промышленного отжига в газе любого типа.

Сплавы согласно изобретению находят свое возможное применение во многих областях. Ниже описаны предпочтительные пределы содержания компонентов, объединяющих сплавы, которые могут быть специально предназначенными для того или иного применения.

Электромагнитные устройства с саморегулированием температуры

В первом предпочтительном варианте осуществления процентные содержания никеля, хрома, меди, кобальта, молибдена, марганца, ванадия, вольфрама, кремния и алюминия таковы, что получаемый сплав удовлетворяет следующим условиям:

0,02≤Mn

Ур2≥0,95 при Ур2=(Ni-24)[0,18+0,08(Cu+Co)]

Ур3≥161

Ур4≤10 при Ур4=Cr-1,125(Cu+Co)

Ур5≤13,6 при Ур5=Cr-0,227(Cu+Co)

Ур6≥150 при Ур6=6Ni-2,5Х+1,3(Cu+Co)

Ур7≥150 при Ур7=6Ni-5Cr+4Cu.

Этот состав в особенности приемлем для изготовления электромагнитных устройств с саморегулированием температуры.

Мягкий ферромагнитный материал обладает магнитной проницаемостью µ, которая намного выше магнитной проницаемости вакуума. Когда этот материал подвергают магнитному возбуждению, которое меняется во времени, материал порождает намного большие магнитные потери до того, как он достигнет характеристического значения, называемого точкой Кюри Tc, чем когда он превышает эту температуру, выше которой материал уже не является ферромагнитным. Кроме того, по мере приближения температуры к Tc намагничивание насыщения материала, его магнитные потери и, следовательно, генерирование тепловой энергии постепенно снижаются.

Саморегулирование температуры устанавливают, таким образом, вблизи точки Кюри сплава, если остаточные магнитные потери, специфичные для каждого немагнитного проводника, рассеиваются, или, иными словами, покидающий сплав тепловой поток превышает поток тепла, создаваемый магнитными потерями. Чтобы добиться этого, иногда необходимо поместить рядом со сплавом согласно изобретению материал, который является намного лучшим проводником тепла, например алюминий или медь, и который ответственен за рассеяние парамагнитных потерь и, в частности, обеспечивает саморегулирование температуры в случаях применений, связанных с тепловой обработкой пищи, в которых тепло от котла, который по недосмотру нагревают пустым, может рассеиваться с помощью одной лишь естественной конвекции.

Такой метод был, в частности, описан в патентной заявке ЕР 1455622, в которой саморегулирования температуры добиваются с помощью комбинирования сплавов, имеющих низкие Tc (от 30 до 350°C) и содержащих по меньшей мере 32,5% никеля с алюминиевым теплоотводом, позволяющим рассеивать магнитные потери сплава Fe-Ni-Cr, когда он достигает Tc.

Главным эксплуатационным свойством остается, таким образом, функциональная точка Кюри, требуемое значение которой составляет от 30 до 400°C в случае обработки пищи с помощью индукционного нагрева или промышленного индукционного нагрева, например для инжектора и выполненных из композита сопел для нагрева напитков, пищи, медицинских изделий, крови и ее составляющих, мягких и органических материалов и т.д.

Требуется также минимальная стойкость к коррозии/окислению, поскольку сплавы часто находятся в контакте с различными средами и/или компонентами промышленных атмосфер. В результате этого для сплава необходима хорошая химическая стабильность, проявляющаяся в высокой стойкости к водной коррозии и высокой стойкости к коррозии в солевом тумане, и хорошая механическая устойчивость (адгезия плюс износостойкость) слоя окисленной поверхности в горячих окислительных атмосферах.

Кроме того, предпочтительно также иметь сплавы, имеющие коэффициент расширения в пределах температур от 20 до 100°C выше 4×10-6/°C или даже выше 7×10-6/°C. Такая характеристика позволяет, в частности, снижать возможный биметаллический эффект, который может возникать между сплавом и проводящим слоем, тесно соединенным со сплавом с помощью плакирования, стягивания, сварки, плазменного осаждения и т.д.

С другой стороны, какие-либо особые требования к магнитным свойствам отсутствуют и коэрцитивное поле может быть в значительной степени ухудшено. Следовательно, можно добавлять большие количества углерода: до примерно 2% и преимущественно менее 1%. Причиной этого является то, что, как известно, в течение длительного времени углерод в больших количествах создает большое напряжение в кристаллической решетке и, таким образом, повышает обменное взаимодействие между магнитными моментами, что приводит к повышению точки Кюри. Это позволяет еще больше снижать процентное содержание никеля, чтобы поддерживать тот же уровень точки Кюри и, следовательно, ту же саморегулируемую температуру.

Однако применение с саморегулируемой температурой не ограничивается тепловой обработкой жидкой и твердой пищи с помощью индукционного нагрева, но чаще всего связано с какой-либо бытовой или промышленной системой, в которой используется электромагнитный индуктор и по меньшей мере одна термическая активная деталь на переходных элементах, которые должны мгновенно нагреваться без превышения некоторой критической температуры.

Одним из заслуживающих упоминания примеров является ввод относительно вязких жидкостей, имеющих отношение к пище для повышения скорости приготовления порции материала, подогретого с целью дегустации, или же не имеющих отношения к пище в качестве необходимого условия для какой-либо другой последующей промышленной операции, например термосварки или вулканизации пластиков и композитов и т.д.

Может быть также упомянут быстрый саморегулируемый поверхностный нагрев пресс-форм для термореактивных композитов (для которых необходимо регулирование температуры от 200 до 350°C в зависимости от типа композита) или термопластичных композитов (для которых необходимо регулирование температуры от 150 до 250°C в зависимости от типа композита).

Еще одним заслуживающим упоминания примером является саморегулируемый нагрев иглы или вставки из сплава с низкой Tc, обладающими биосовместимостью благодаря покрытию, в центре злокачественной опухоли (клетки которой более чувствительны к теплу по сравнению с нормальными клетками).

Последним заслуживающим упоминания примером является саморегулируемый нагрев экструзионной матрицы, фильеры для формования волокна из расплава и т.д., позволяющий ограничивать тепловой градиент в той части, которая перерабатывается через матрицу или фильеру, ограничивая тем самым внутренние напряжения, поверхностную хрупкость, градиенты свойств, структурные неоднородности и т.д.

Сплавы согласно изобретению, которые указаны выше, позволяют достичь всех необходимых свойств.

В частности, изобретатели установили, что, если удовлетворяются предельные значения в уравнениях 2-7, можно обеспечить не только уровень индукции насыщения при 20°C выше 0 Гс и даже выше 1000 Гс, обеспечивающий тепловыделение в результате магнитных потерь, но также и точку Кюри Tc≥30°С.

В более общем плане и независимо от применения согласно изобретению было установлено, что путем подбора состава сплава можно изменять значения каждого из уравнений 2-7 так, чтобы они удовлетворяли предельным значениям, заданным в том или ином конкретном применении, и, таким образом, регулировали уровень индукции и значение Tc определенного сплава.

Устройства с саморегулированием магнитного потока

В другом предпочтительном варианте осуществления сплав может быть таким, что:

Ni≤29%

Со≤2%

0,02≤Mn≤2%

Ур2≥0,95 при Ур2=(Ni-24)[0,18+0,08(Cu+Co)]

Ур3≥161

Ур4≤10 при Ур4=Cr-1,125(Cu+Со)

Ур5≤13,6 при Ур5=Cr-0,227(Cu+Со)

Ур6≥150 при Ур6=6Ni-2,5Х+1,3(Со+Cu)

Ур7≥160

Этот состав особенно подходит для изготовления устройств с саморегулированием магнитного потока.

Регулирование магнитного потока какого-либо устройства в зависимости от внешней температуры основано на снижении намагничивания насыщения с температурой вблизи точки Кюри по существу постоянной и весьма высокой скорости снижения. Система отклонения потока обеспечивает прецизионную компенсацию снижения намагничивания магнитов с помощью варьирования магнитного потока через участок между магнитом и компенсационным сплавом и, таким образом, постоянно обеспечивает один и тот же магнитный поток в данных пределах температур.

Такое саморегулирование магнитного потока обычно осуществляется в области температуры окружающей среды, в частности от 30 до +100°C. По этой причине существует потребность в разных сплавах, имеющих точку Кюри Tc в указанном температурном диапазоне.

Однако какие-либо специальные требования в отношении магнитных свойств отсутствуют и в этой ситуации коэрцитивное поле может быть сильно понижено по отношению к пределу 10 А/м, соответствующему эксплуатационному потенциалу новых сплавов согласно изобретению. Как и ранее, содержание углерода может быть отрегулировано в пределах до 2% и предпочтительно до 1%.

Устройства с регулируемым расширением

В еще одном предпочтительном варианте осуществления сплав может также быть таким, что:

Ni≤35%

0,02≤Mn

С≤0,5%

Ур2≥1

Ур3≥170

Ур4≤10 при Ур4=Cr-1,125(Cu+Co)

Ур5≤13,6 при Ур5=Cr-0,227(Cu+Со)

Ур6≥159

Ур7≥160 при Ур7=6Ni-5Cr+4Cu.

Более конкретно, этот состав пригоден для изготовления устройств с регулируемым расширением.

Выражение «сплавы с регулируемым расширением» подразумевает сплавы, имеющие коэффициенты расширения более низкие, чем у других металлических сплавов (α20-100>10×10-6/°С), т.е., как правило, α20-100<10×10-6/°С или α20-300<13×10-6/°С.

Такие сплавы используются в случаях применений, требующих, чтобы геометрия и размеры некоторых из этих компонентов строго выдерживались как функция температуры, или же требующих высокого уровня совместимости в отношении термической расширяемости между одним из этих активных материалов и сплавом с регулируемым расширением, обеспечивая тем самым другие функции (например, электропроводность или функцию механической опоры). Общим в названных применениях является то, что компоненты подвержены изменениям температуры в пределах от 20 до 450°C.

В некоторых применениях, таким образом, необходимо, чтобы имела место близкая совместимость в отношении термического расширения с каким-либо другим активным материалом (кремнием, германием, GaAs, SiC, натриевым стеклом, каким-либо другим стеклом, нержавеющей сталью с малым коэффициентом термического расширения, керамикой и т.д.). Такого рода близкая совместимость между каким-либо другим материалом и сплавом позволяет обоим материалам, соединенным между собой с помощью плакирования, сварки, склеивания, спаивания, стягивания и т.д., расширяться совместно, не меняя своей формы, в то время как размеры будут меняться только предсказуемым образом в соответствии с общим законом теплового расширения. Другим преимуществом такой близкой совместимости по расширению является очень низкий уровень индуцируемых теплом внутренних напряжений между двумя материалами. В результате этого тепловая усталость во время работы содержащего два материала устройства незначительна, что существенно продлевает срок его службы.

Одним из таких применений является соединительный участок в интегральной схеме (типа рамки с выводами), где сплав тесно соединен с полупроводником с целью подачи на него электрического тока. Таким образом, чтобы значительно ограничить тепловую усталость и преждевременное повреждение поверхности контакта, необходимо использование сплава с регулируемым расширением.

Другим применением является механическая опора с малым коэффициентом термического расширения, используемая в заданном температурном диапазоне. Например, в видеопроекторах используются множество небольших зеркал, положения которых должны сдвигаться как можно меньше при нагревании аппарата, в результате которого температура опор для зеркал может локально доходить до 400-450°C.

Еще одним применением является изготовление подложек и упаковок для транзисторов, контурных полупроводников в оптоэлектронике (например, выполненных из GaAs), рентгеновских трубок, уплотненных прохождений через стекла и т.д.

Во всех этих применениях обладающий регулируемым расширением сплав плотно соединен с полупроводником или стеклом, или керамикой и требования в отношении коэффициентов расширения могут лежать в пределах от (4-5)×10-6/°С до 11×10-6/°С. Одним из заслуживающих упоминания примеров является пример с опорой/сгибанием двух солнечных люков на автомобильной крыше (открывающихся или нет), в которых сплав должен обязательно расширяться вместе с клеем, который приклеивает их так же, как и стеклянную панель. Могут быть также упомянуты малодеформирующиеся опоры для пьезоэлектрической керамики, такой как пьезодатчики, используемые в качестве исполнительных механизмов для впрыскивания топлива.

Возможно также, чтобы сплав, обладающий регулируемым расширением, проявлял при применении только эту единственную функцию, будучи все же при этом пригодным к прецизионному формованию сгибом, протяжкой, штампованием, спинингованием, механической обработкой, химическим измельчением (травлением), сваркой и т.д. В этом случае механическая деталь, имеющая точные размеры, полученные в обладающем регулируемым расширением сплаве, имеет то преимущество, что она характеризуется низким и заранее определенным расширением в широком диапазон температур. Так, детали электронной пушки нагреваются за счет эффекта электронов, предоставляя им для прохождения только определенные отверстия (регулирование размеров электронного пучка), что и является функцией этих деталей. В этом случае, следовательно, существует потребность в сплаве, который бы расширялся как можно меньше во всем рабочем диапазоне температур и обладал хорошей формуемостью.

Наряду с расширяемостью требуемыми свойствами являются высокая стойкость к водно-кислотной коррозии, высокая стойкость к коррозии в солевом тумане и высокая стойкость оксидного слоя к механическому износу. Этих свойств добиваются с помощью недорого промышленного отжига (низкая или пониженная точка росы) или в жестких условиях без необходимости дополнительной защиты.

Таким образом, указанные сплавы представляют собой хорошие заменители традиционных FeNi сплавов, причем содержат меньшее количество никеля.

Датчики тока, преобразователи измерений и магнето-гармонические датчики

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

Cu≤10%

0,02≤Mn %

С≤0,1%

Ур2≥1

Ур3≥170

Ур4≤10 при Ур4=Cr-1,125(Cu+Co)

Ур5≤13,6 при Ур5=Cr-0,227(Cu+Со)

Ур6≥159

Ур7≤160 при Ур7=6Ni-5Cr+4Cu

Более конкретно, этот состав пригоден для изготовления датчиков тока и преобразователей измерений.

Поставленной целью преимущественно является возможность получения хороших магнитных характеристик в промышленной неокислительной атмосфере любого типа, такой как инертный газ, Не, Н2, N2, NH3 и т.д., при как можно большем снижении содержания титана, преимущественно <30 ч/млн Ti и предпочтительно <20 ч/млн Ti.

Выражение «датчики тока и преобразователи измерений» подразумевает устройства для детектирования тока или магнитного поля с целью предупреждения о нарушении порога (электронный прерыватель цепи остаточного тока) или с целью измерения тока или поля (преобразователь тока или напряжения, счетчик энергии, датчик прямого тока).

Для этого типа применения чаще всего необходимо низкое коэрцитивное поле, в то время как намагничивание насыщения может быть низким (от 4000 до 8000 Гс при 20°C), как, например, во многих случаях датчиков тока с замкнутой петлей, или же может быть высоким, как в случае датчиков тока с открытой петлей.

Основным параметром применения является точность измерения, которая сильно зависит от коэрцитивного поля используемого сплава и во многих случаях линейности кривой В-Н намагничивания или гистерезисного цикла, причем чем ниже Hc, тем выше точность измерения.

В некоторых применениях, таких как преобразователи/датчики тока с широкой полосой частот, для гарантии высокой точности измерений и умеренных частот требуется очень низкий динамический гистерезис, чего можно достичь с помощью конструкций с замкнутой петлей, работающих при низкой индукции, но при этом с выбором материалов, имеющих низкое Hc и высокое электросопротивление.

Если суммировать сказанное, подходящий для таких применений материал должен иметь следующие характеристики:

- индукция Bs при 20°С от 4000 Гс до более чем 13000 Гс в зависимости от применения;

- Hc<75 мЭ (преимущественно <37 мЭ); и

- электросопротивление ρel>60 мкОм·см (преимущественно ρel>70 мкОм·см).

В некоторых применениях желательна также линейность кривой В-Н-намагничивания до перелома на кривой намагничивания. Эта линейность характеризуется отношением Br/Bm, т.е. отношением остаточной индукции к измеряемой индукции в зоне, близкой к насыщению. Если Br/Bm<0,3, то в этих специфических применениях с магнитными сердечниками без локализованного зазора линейность становится пригодной для использования.

Сплавы согласно изобретению позволяют получать все эти свойства.

Состав, пригодный для названных применений, пригоден также и для изготовления магнито-гармонических датчиков.

В случае этого применения материал, обладающий высокой магнитной проницаемостью и низким коэрцитивным полем, подвергается относительно высокой магнитной поляризации полуостаточно намагниченного материала - состояние намагничивания (намагниченное, размагниченное или частично намагниченное) этого материала соответствует информации или предупреждению, которые передаются на мягкий материал посредством его поляризации. Мягкий материал возбуждается на умеренных частотах внешним магнитным полем, не производя гармоник, производя немного гармоник или производя много гармоник эмитируемой основной частоты в зависимости от того, было ли мягкому материалу придано размагниченное, частично намагниченное или намагниченное полуостаточное состояние соответственно. Таким образом, детектируемая амплитуда гармоники является отражением уровня поляризации полуостаточного состояния.

Например, в какой-либо библиотеке названное устройство заводят в суперобложку каждой хранящейся книги. При выдаче книги на дом ее регистрируют и одновременно размагничивают, чтобы ее можно было беспрепятственно пронести через охраняемый дверной проем (отсутствие эмиссии гармоник). Если книга не была размагничена с помощью специального аппарата, высокий уровень эмиссии гармоник переключит звучание предупреждающего сигнала при проносе книги к выходу под детекторными воротами.

Для динамической реакции на такие импульсы необходим высокий уровень динамического намагничивания, т.е. высокая электропроводность, очень малая толщина полоски (обычно менее 50 мкм и предпочтительно менее 30 мкм) и малое коэрцитивное поле: обычно Нс меньше 63 мЭ и предпочтительно меньше 25 мЭ. Коэрцитивное поле регулирует также чувствительность магнито-гаромонического датчика до первого порядка и позволяет ему отключаться от возбуждающей антенны при понижении Нс. Коэрцитивное поле является в наибольшей степени ограничительным свойством в том, что касается пределов состава, который должен быть по это причине ограничен по меди.

Если суммировать сказанное, подходящий для таких применений материал должен иметь следующие характеристики:

- Hc<63 мЭ (преимущественно <25 мЭ) как для того, чтобы иметь хорошую чувствительность датчика к возбуждающему полю при умеренной частоте, так и для ограничения динамического гистерезиса (и, следовательно, повышения эффективности динамического намагничивания); и

- электросопротивление ρel>60 мкОм·см (преимущественно ρel>80 мкОм·см) с целью того, чтобы иметь хорошую динамическую реакцию на внешнее возбуждение при умеренной частоте. Сплавы согласно изобретению позволяют получать все эти свойства.

Моторы и электромагнитные приводы

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

0,05≤Mn≤2%

С≤0,1%

Ур2≥1,5

Ур3≥175

Ур4≤7, если Ni≤32,5 или Ур4≤10, если Ni>32,5

Ур5≤10,6, если Ni≤32,5 или Ур5≤13,6, если Ni>32,5

Ур6≥164

Ур7≥160 при Ур7=6Ni-5Cr+4Cu

Более конкретно, этот состав пригоден для изготовления электродвигателей и электромагнитных приводов.

Поставленной целью преимущественно является возможность получения хороших магнитных характеристик в промышленной неокислительной атмосфере любого типа, такой как инертный газ, Не, Н2, N2, NH3 и т.д. при как можно большем понижении содержания титана, преимущественно <30 ч./млн Ti и предпочтительно <20 ч./млн Ti.

Электродвигатели и электромагнитные приводы, которые можно изготовлять согласно изобретению, имеют объемную мощность от умеренной до высокой, высокую прецизионность движения, малую рассеиваемую мощность и низкую себестоимость.

Это применение сплава включает все неполяризованные электромагнитные устройства, имеющие движущуюся часть (ротор для вращательной системы, такой как электродвигатель, генератор переменного тока, синхронизатор, синхрорезольвер, датчик электромагнитного момента, колесный электродвигатель и т.д. или станина или сердечник систем трансляционного движения, таких как линейный электродвигатель, соленоидный клапан, инжектор, импульсный линейный привод бескулачкового типа и т.д.), выполненную из мягкого магнитного материала, характеризующегося высоким электросопротивлением и низкими магнитными потерями, и статическую часть, содержащую намагниченный магнитный материал.

Устройства согласно изобретению имеют, в частности, следующие характеристики:

- от относительно малого до очень малого размера в зависимости от переносимой в применении мощности, принимая во внимание, что чем больше мощность привода, или датчика, или электродвигателя, тем более важно иметь материал с высоким насыщением. Подразумевается индукция насыщения большая чем 5000 Гс;

- низкое энергорассеяние (или высокая энергоэффективность) благодаря высокому электросопротивлению (>70 мкОм·см), низкому Нс (<125 мЭ) и достаточно высокой постояннотоковой магнитной проницаемости (µ0>5000); и

- высокая точность при установке движущейся части благодаря сильно сниженному эффекту однонаправленного или вращательного динамического гистерезиса (получаемого с Нс<125 мЭ, предпочтительно <75 мЭ). Это свойство в особенности важно в случае датчиков переменного электромагнитного момента для резольверов и синхрорезольверов и, в более общем случае, для всех вращательных систем, имеющих низкое магнитное сопротивление воздушного зазора.

В применении этого типа магнитные станины могут состоять из штабелированных обработанных токарным способом деталей весьма небольшой толщины (>0,1 мм, предпочтительно >0,15 мм), позволяющих минимизировать микроскопические индукционные токи, магнитные потери и эффект динамического гистерезиса. В системах с однонаправленным магнитным приведением в действие (например, соленоидные клапаны, электрическое инжектирование, бескулачковый привод, газобезопасное приведение в действие) преимущественно используется толстый лист или проволока, выполненная перед конечным отжигом в форме завершенной станины с помощью протяжки/формования/прессования/машинной обработки.

В случае устройств, работающих с вращающимися магнитными полями (например, роторных систем), предпочтительно, чтобы сплав имел наилучшую возможную изотропию своих магнитных характеристик, поскольку в противном случае возникали бы колебания крутящего момента, зависящие от шага вращения (в случае электродвигателей), и флуктуации магнитного сопротивления, зависящие от положения движущейся части (в случае синхрорезольвера, датчика электромагнитного момента и т.д.). Эта проблема решается либо путем использования последовательностей прокатка/отжиг, которые не создают кристаллографическую текстуру, либо путем создания текстуры «плоского типа», например текстуры {100}<0vw> или {111 }<uvw>.

В случае неполяризованного электромагнитного устройства для приведения в действие средств безопасности типа тех, которые используют для предотвращения утечек бытового газа в газовых нагревательных системах (например, водонагревателе), устройство должно иметь малый выключающий ток и малый ток отпускания реле (а также малую разницу между этими токами), что обязательно сопровождают низкие коэрцитивные поля (см. выше) и малые зазоры между магнитной станиной и движущимся сердечником привода, а также малая остаточная намагниченность, чтобы гарантировать отпускание реле даже при очень малых зазорах с целью уменьшения разницы между выключающим током и током отпускания реле и уменьшения производственной вариабельности технических характеристик устройства. В частности, в случае данного применения желательно иметь Br/Bmax<0,5 и предпочтительно 0,3 (индукция Bmax для магнитного поля равна по крайней мере 3Hc).

Сплавы согласно изобретению позволяют получать все эти свойства.

Статоры для двигателей наручных часов

В еще одном предпочтительном варианте осуществления сплав может быть таким, что:

0,05≤Mn≤2%

С≤0,1%

Со≤1,8%

O+N≤0,01%

Ур2≥1,5

Ур3≥175

Ур4≤7, если Ni≤32,5 или Ур4≤10, если Ni>32,5

Ур5≤10,6, если Ni≤32,5 или Ур5≤13,6, если Ni>32,5

Ур6≥164

Ур7≥160 при Ур7=6Ni-5Cr+4Cu

и при этом сплав, кроме того, удовлетворяет следующим зависимостям:

0,0002≤В≤0,002%

0,0008≤S+Se+Sb≤0,004%

0,001≤Ca+Mg≤0,015%

Более конкретно, этот состав пригоден для изготовления статоров для двигателей наручных часов, в частности пошагового типа.

Поставленной целью преимущественно является возможность получения хороших магнитных характеристик в промышленной неокислительной атмосфере любого типа, такой как инертный газ, Не, Н2, N2, NH3 и т.д., при максимальном возможном понижении содержания титана, преимущественно <30 ч/млн Ti и предпочтительно <20 ч/млн Ti.

Для данного типа применения цель состоит в создании недорогих сплавов при сохранении определенного числа свойств.

Первой целью является способность к резке полосы сплава с помощью перфорирования, штампования или каких-либо других подходящих способов, обеспечивающих малый износ инструмента и высокие скорости резки. Конкретнее, производитель выпускает металл в упрочненном механообработкой или размягченном состоянии так, чтобы сохранить достаточную механическую твердость металла, подходящую для высокоскоростной резки с помощью штампования. Однако эта твердость недостаточна для резки сотен тысяч деталей статоров без того, чтобы не возникали значительные заусенцы и чтобы вырубной штамп и, в особенности, вырубной пуансон не изнашивался до такой степени, чтобы его необходимо было затачивать или заменять. Для решения этой проблемы необходимо вводить в металл определенные мелкие включения, обладающие функцией «резки вдоль пунктирной линии» в процессе резки между штампом и пуансоном. Кроме того, мелкие включения должны быть способны удаляться при последующем высокотемпературном отжиге с целью оптимизации магнитных свойств. Это является причиной, почему сплавы согласно изобретению, предназначенные для данного применения, включают в себя от 8 до 40 ч./млн S, Se, Sb и/или от 2 до 20 ч./млн и/или от 10 до 150 ч./млн Са, Mg.

Следующей целью является наличие индукции насыщения Bs, которая бы превышала 4000 Гс при 60°С, но предпочтительно была бы ниже 7000 Гс.

Целью является также сведение к минимуму потребления электроэнергии двигателем наручных часов, когда они используются при своей номинальной мощности, т.е. когда магнитные сплавы статора работают вблизи точки излома на кривой В-Н-намагничивания материала.

Для достижения этого в случае толщины статора, ограниченной до минимума 0,4 мм, ниже которого механическая прочность была бы уже недостаточной, сплав перед его помещением в часы должен иметь электросопротивление выше 70 мкОм·см и, предпочтительно, выше 80 мкОм·см и низкое коэрцитивное поле Нс ниже 125 мЭ и предпочтительно ниже 75 мЭ до помещения в часы.

Кроме того, потребление электроэнергии в часах не должно существенно повышаться при повышении температуры окружающей среды. Причина этого в том, что, если рабочее намагничивание с повышением температуры значительно снижается, то для того, чтобы обеспечить минимальный крутящий момент при совершении ротором полуоборота, генератор энергии должен выдавать больше энергии, чтобы сохранить уровень намагничивания статора и, следовательно, прилагаемого к ротору крутящего момента. Таким образом, в случае использования наручных часов в горячей атмосфере потребление энергии значительно увеличится.

Таким образом, с целью контроля потребления электроэнергии при повышении внешней температуры необходимо, чтобы намагничивание насыщения Js оставалось постоянным в рабочих пределах потенциала в основном при температуре от -40 до +60°С. Указанную характеристику получают автоматически в том случае, когда точка Кюри Тс сплава равна или выше 100°С.

Еще одна цель состоит в наличии высокой стойкости к коррозии. Причиной этого является то, что магнитные части статора после штамповки и термообработки для оптимизации магнитных характеристик хранят, транспортируют и затем помещают на открытом воздухе в часовые механизмы. Эти установочные операции все чаще проводятся в странах, в которых существует высокий уровень атмосферной коррозии, в особенности коррозии солевого типа или коррозии, обусловленной атмосферными загрязнителями (серой, хлором и т.д.).

Требования в отношении стойкости к кислотной коррозии меняются в зависимости от требуемого качества и требуемого срока службы ручных часов. Причиной этого является то, что срок службы наручных часов не превышает время значимого разрушения сплава статора от атмосферной коррозии. Если двигатель настенных часов обладает качеством признанных зон производства, называемых "Swiss-made" (сделано в Швейцарии) или "Japan-made" (сделано в Японии), то наручные часы изготовляют для работы в течение нескольких лет и сплав наручных часов не должен в значительной степени корродировать в течение этого периода времени. Если речь идет о двигателе настенных часов «верхней границы диапазона» или прозрачных наручных часов, в частности с видимыми деталями двигателя, последние должны в принципе работать без каких-либо проблем в течение всей жизни владельца.

При этом разные уровни стойкости к коррозии могут быть следующими:

- механизм наручных часов «нижней границы диапазона»: минимальная стойкость к коррозии с Iox max≤5 мА,

- механизм наручных часов "Swiss-made" или "Japan-made": промежуточная стойкость к коррозии с Iox max≤3 мА и

- видимый рабочий механизм наручных часов (прозрачные наручные часы) или гарантированный срок службы: высокоэффективная стойкость к коррозии с Iox max≤1 мА.

Индукторы и трансформаторы для силовой электроники

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

Cu≤10%

0,02≤Mn

С≤0,1%

Ур2≥1,5

Ур3≥189

Ур4≤4, если Ni≤32,5 или Ур4≤7, если Ni>32,5

Ур5≤4, если Ni≤32,5 или Ур5≤7, если Ni>32,5

Ур6≥173

Ур7≥185.

Более конкретно, этот состав пригоден для изготовления индукторов и трансформаторов для силовой электроники.

Магнитные контуры из пассивных магнитных компонентов, используемых в силовой электронике или в какой-либо другой среднечастотной энергопреобразующей системе (работающей на частоте от нескольких сотен Герц до нескольких сотен кГц), требуют использования сглаживающих индукторов и трансформаторов, которые часто представляют собой громоздкие детали источников энергии.

При проектировании этих компонентов не только намагничивание насыщения магнитного сердечника, но также и потери в проводах вследствие джоулевского нагрева, а также магнитные потери, генерируемые и рассеиваемые всем компонентом, создают достижимую возможность для уменьшения объема благодаря использованию мягкого магнитного материала.

Отсюда следует, что хороший магнитный сердечник из пассивного магнитного компонента, запасающего индуктивность, или сглаживающего типа, или силовой трансформатор должен, прежде всего, обладать высокой индукцией насыщения при рабочих температурах, которые составляют приблизительно 100-120°C. Цель, таким образом, состоит в том, чтобы иметь индукцию насыщения Bs 100°C, равную или большую 4000 Гс, что соответствует индукции насыщения при 20°C, а именно Bs 20°C, равной или большей 8000 Гс, или также точку Кюри Tc, равную или большую 150°C.

Указанный сердечник должен также иметь магнитные потери при рабочих температурах, соответствующие (при толщине металла до 50 µм) электросопротивлению при 100°C, большему 60 мкОм·см, преимущественно большему 100 мкОм·см, и низком динамическому гистерезису, характеризуемому коэрцитивным полем Hc при 100°C меньшим 75 мкОм·см, преимущественно меньшим 37,5 мкОм·см. Таким образом, требуется лишь, чтобы коэрцитивное поле Нс при 20°C было равным или меньшим 75 мкОм·см и преимущественно меньшим 37,5 мкОм·см. Причиной этого является то, что, как хорошо известно специалистам в данной области техники, Нс уменьшается с температурой в мягких магнитных материалах, когда температура приближается к точке Кюри, и, таким образом, если были гарантированы технические характеристики при 20°C, технические характеристики при 100°C будут получены заведомо.

Кроме того, остаточные потери сплавов согласно изобретению могут быть компенсированными лучшей способностью рассеяния этих потерь благодаря высокой теплопроводности металлических сплавов и очень хорошей формуемостью и обрабатываемостью этих очень пластичных магнитных станин, а также созданием возможности легкой установки в них охлаждающих контуров или придания магнитному контуру сложной формы.

Биметаллические полосы

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

Ni≥30%

0,02≤Mn

С≤1%

Ур2≥1,5

Ур3≥189

Ур4≤4, если Ni≤32,5 или Ур4≤7, если Ni>32,5

Ур5≤4, если Ni≤32,5 или Ур5≤7, если Ni>32,5

Ур6≥173

Ур7≥185

Ур7≥33 при Ур8=Ni+Cu-1,5Cr.

Более конкретно, этот состав пригоден для изготовления биметаллических полос.

В данном применении изменение температуры может быть преобразовано либо в деформацию биметаллической полосы, либо в подъем в конце биметаллической полосы при сохранении другим концом своего положения, либо в усилие, оказываемое свободным концом биметаллической полосы, благодаря тесной связи двух материалов с разными коэффициентами расширения в форме полосы с узким зазором.

Детали из биметаллической полосы могут также служить как датчики токовой перегрузки благодаря электросопротивлению многослойного материала и его прогибу, как температурные датчики благодаря прогибу биметаллической полосы, которая в результате этого разрывает электрическую цепь, а также как термомеханические приводы благодаря усилию, создаваемому несимметричным расширением разных составляющих биметаллической полосы. Во всех случаях действие биметаллической полосы осуществляется путем его детектирования, амплитуда которого пропорциональна разнице в коэффициенте расширения двух внешних составляющих биметаллической полосы. Чувствительность привода из биметаллической полосы будет тем выше, чем больше разница коэффициентов расширения при данной толщине полосы и/или данной разнице в температурах.

Таким образом, целью является создать материал со средним коэффициентом расширения α20-100 между 20 и 100°C, который не превышал бы 7×10-6/°С и предпочтительно не превышал бы 5×10-6/°С и в то же время со средним коэффициентом расширения α20-300, который не превышал бы 10×10-6/°С и предпочтительно не превышал бы 8×10-6/°С, чтобы обеспечить возможность его использования в широком диапазоне температур.

Другим важным параметром, когда источником тепла является электрический ток, протекающий через биметаллическую полосу, является электросопротивление ρel. Так, биметаллическая полоса с высоким средним электросопротивлением будет нагреваться намного больше и до более высокой температуры, чем биметаллическая полоса, имеющая низкое электросопротивление. Это приведет либо к амплитуде прогиба в той же пропорции, либо к усилию привода из биметаллической полосы в той же пропорции. Кроме того, электросопротивление обратно пропорционально теплопроводности, что обеспечивает, таким образом, температурную равномерность и, следовательно, динамический ответ со стороны биметаллической полосы.

Таким образом, нужны материалы, которые бы обладали электросопротивлением ρel при 20°C выше 75 мкОм·см, предпочтительно выше 80 мкОм·см.

Кроме того, при добавлении слоя третьего металла, такого как медь или никель, между слоями, имеющими низкий и высокий коэффициенты расширения, можно подбирать различные балансы между сопротивлением и проводимостью, не меняя коэффициенты расширения.

Далее, необходимо иметь материал с точкой Кюри Tc, равной или выше 160°C, предпочтительно выше 200°C, чтобы поддерживать хорошую температурную стабильность характеристик расширения.

Для получения указанной точки Кюри, низкого коэффициента расширения и высокого электросопротивления необходимо, чтобы сплавы согласно изобретению содержали более 30% никеля и удовлетворяли уравнению 8, определяемому как:

Ур8=%Ni+%Cu-1,5%Cr≥33

Сердечники соленоидов наручных часов и высокочувствительные электромагнитные реле

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

0,05≤Mn≤2%

С≤0,1%

Ур2≥2

Ур3≥195

Ур4≤2, если Ni≤32,5 или Ур4≤6, если Ni>32,5

Ур5≤2, если Ni≤32,5 или Ур4≤6, если Ni>32,5

Ур6≥180

Ур7≥190

Более конкретно, этот состав пригоден для изготовления сердечников соленоидов настенных и наручных часов и высокочувствительных электромагнитных реле.

Поставленной целью преимущественно является возможность получения хороших магнитных характеристик в промышленной неокислительной атмосфере любого типа, такой как инертный газ, Не, Н2, N2, NH3 и т.д., при максимальном возможном понижении содержания титана, преимущественно <30 ч./млн Ti и предпочтительно <20 ч./млн Ti.

При главной задаче, состоящей в низком потреблении наручными часами электроэнергии, магнитное поле, предназначенное для намагничивания магнитного контура часов, необходимо создавать с использованием минимального электрического тока, т.е. с максимальным числом витков катушки возбуждения, что означает использование очень тонкой проволоки и магнитного соленоида с высоким магнитным потоком так, чтобы уменьшить поперечное сечение сердечника и поместить на нем как можно больше обмотки.

Магнитный сплав сердечника должен, следовательно, обязательно обеспечивать высокое магнитное насыщение, поскольку магнитный поток является произведением намагничивания на поперечное сечение материала. Таким образом, нужны сплавы, имеющие индукцию насыщения Bs при 20°С выше 10000 Гс.

Сплав должен также иметь низкое коэрцитивное поле Hc и высокое электросопротивление, чтобы снизить магнитные потери и, таким образом, ограничить потребление энергии часами. Таким образом, нужны сплавы, которые бы имели коэрцитивное поле Hc при 20°С менее 125 мЭ, предпочтительно менее 75 мЭ, и электросопротивление ρel более 60 мкОм·см, предпочтительно более 80 мкОм·см.

Кроме того, сплавы согласно изобретению, предназначенные для данного применения, обладают преимущественно хорошей способностью к обработке резкой и, следовательно, могут в определенных случаях включать в себя от 8 до 40 ч./млн S, Se, Sb и/или от 10 до 150 ч./млн Ca, Mg.

Сплавы согласно изобретению позволяют иметь все названные свойства.

В одном из предпочтительных вариантов осуществления сплавы согласно изобретению имеют индукцию насыщения Bs выше 13000 Гс и состав их, следовательно, должен удовлетворять уравнению 9:

Ур9≥13000 при Ур9=1100(Ni+Со/3+Cu/3)-1200Cr-26000.

Составы, которые подходят для изготовления сердечников для соленоидов двигателей наручных часов, пригодны также и для изготовления высокочувствительных магнитных реле.

Электромагнитное реле представляет собой электрически регулируемый механический привод с магнитной станиной, как правило, сплошной станиной (в целях легкого и недорогого производства/формовки), замыкаемой куском материала в положении переключения на одном конце ножки станины. Положение переключения для переключения между положениями «разомкнуто (open)» и «замкнуто (closed)» создается из равновесия между механической возвращающей силой пружины (помещенной за пределами станины и стремящейся разомкнуть магнитный контур, заставляя подвижный якорь поворачиваться вокруг ножки станины), и электромагнитной силой, состоящей в состоянии покоя только из магнитной силы притяжения магнитной станины магнитом на якоре. В состоянии покоя якорь замыкает станину.

Обмотка навита вокруг одной из ножек станины таким образом, что, если электрический ток, поступающий из внешнего источника с расчетом на его преобразование в механический сигнал, течет по обмотке, добавляется отталкивающая магнитная сила, обусловленная отталкиванием якоря от станины, что уменьшает амплитуду притягивающей магнитной силы. В результате этого, в зависимости от амплитуды электрического тока в обмотке, отталкивающая сила может достигать уровня, достаточного для того, чтобы пружина переместила якорь, размыкая реле и приводя в действие механическую систему. Именно на этом принципе, в частности, работают электровыключатели.

С целью осуществления высокочувствительной работы этого типа реле необходимо, чтобы небольшое изменение тока i через обмотку приводило к большому изменению отталкивающей силы, и необходимо также, чтобы подобное поведение было пропорциональным в достаточно широком диапазоне тока так, чтобы обеспечить подходящую установку реле. Это изменение определяет требование к высокой пропускаемости в диапазоне линейной В-Н-индукции, центрируемой на рабочей точке реле в состоянии покоя, которая соответствует намагничиванию поляризованного магнитом реле для данной частоты возбуждения.

Чем выше индукция насыщения Bs материала, тем больше изменение индукции в станине под влиянием тока i и выше чувствительность реле, а его мощность выше при данной динамической магнитной проницаемости. Существует также потребность иметь индукцию насыщения Bs при 20°С выше 10000 Гс предпочтительно выше 13000 Гс, и хороший диапазон динамического намагничивания, получаемый за счет более высокого электросопротивления ρel, выше 60 мкОм·см, предпочтительно выше 70 мкОм·см, и низкого коэрцитивного поля Hc (при 20°С), ниже 125 мЭ, предпочтительно ниже 75 мЭ.

Далее, требуется минимальная стойкость к коррозии, поскольку реле часто защищены негерметизированной упаковкой, пропускающей внутрь окружающую атмосферу, которая может в некоторых случаях оказаться горячей, влажной или окислительной (Cl, S и т.д.), в то время как неокисленное состояние металла при работе в течение нескольких лет является важным для гарантии воспроизводимости условий размыкания, обусловленной отсутствием колебаний магнитных характеристик. Необходимо, чтобы величина Iox max была ниже 5 мА, предпочтительно ниже 3 мА или даже 1 мА.

Устройства для бесконтактного измерения температуры и детектирования нарушений температурного режима

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

Cu≤10%

0,02≤Mn

С≤0,1%

Ур2≥0,4

Ур3≥140

Ур4≤10

Ур5≤13,6

Ур6≥140

Ур7≥125

Более конкретно, этот состав пригоден для изготовления устройств для бесконтактного измерения температуры или детектирования нарушения температурного режима.

В магнитных деталях индикаторов для бесконтактного измерения температуры (измерения в режиме реального времени с использованием какого-либо обратимого магнитного явления) или для бесконтактного измерения нарушения температурного режима (измерения a posteriori с использованием какого-либо магнитного явления, которое является необратимым, но позволяет в конце процесса мониторинга возвращать индикатор в исходное состояние) используют одновременно сильно различающиеся материалы, такие как магнитно-мягкие материалы («сплав») и постоянно намагниченные (ПН) магнитные материалы в конфигурации, стабилизированной в отношении температуры и окружающих магнитных полей. Этот температурный мониторинг проводится с учетом самого принципа индикатора в температурном диапазоне ниже и в области точки Кюри мягкого магнитного сплава.

В данном применении можно, например, использовать пластину ПН-материала, которая по своему поперечному сечению S1 соединена с пластиной из материала с очень высокой магнитной проницаемостью и поперечным сечением S2, такой как тонкий сплав FeNi или аморфный сплав, с небольшим зазором d между двумя материалами. ПН-материал ведет себя как магнитный поляризатор соседнего с ним мягкого магнитного материала. Кроме того, на другую сторону ПН-материала или же между ПН-материалом и материалом с высокой магнитной проницаемостью помещается с зазором d третья пластина из сплава согласно изобретению, имеющая определенную точку Кюри Tc.

Когда температура окружающей среды приближается к точке Кюри Tc сплава согласно изобретению, он становится менее намагниченным и магнитный поток ПН-материала замыкается в существенной степени преимущественно на материале с высокой магнитной проницаемостью, который поляризуется до более высокого уровня намагничивания, зависящего от отношения Т/Tc.

Таким образом, путем возбуждения материала с высокой магнитной проницаемостью среднечастотным полем от удаленной антенны вокруг поляризационного намагничивания J1 производится изменение в намагничивании ΔJ, после чего материал будет сильно эмитировать гармоники, так как J1 был предварительно оптимизирован для этой цели путем подборки S1, S2 и d.

Желательно, чтобы функциональная точка Кюри составляла от -50 до 400°C и, в особенности, от -30 до +100°C в случае множества применений для мониторинга температуры потребительских продуктов, таких как холодильные системы, температуры винных погребов, хранение и перевозка портящихся пищевых продуктов (охлаждаемых или нет), рыбные и мясные контейнеры, препараты крови и их производные, а также хранение и отправка непищевых портящихся в тепле органических субстанций, таких как растения, цветы, удаленные для трансплантатов и т.п. человеческие органы, партии полимеров, макромолекул и т.д. Эта точка Кюри ограничена максимумом 400°C и преимущественно лежит в пределах от -30 до 100°C.

Достаточно низкое коэрцитивное поле (<75 мЭ, преимущественно <32,5 мЭ) стремятся иметь с целью того, чтобы получить, с одной стороны, высокую чувствительность датчика к возбуждающему полю на средней частоте и, с другой стороны, большой динамический диапазон датчика путем сочетания высокого электросопротивления (>60 мкОм·см, преимущественно >80 мкОм·см) с преимущественно малой толщиной материала. Такое ограничение до низких коэрцитивных полей требует ограничения содержания меди до максимума 10% и преимущественно до менее чем 6% при максимальном содержании никеля 34%.

Целью также является создание минимальной коррозии и стойкости к окислению, так как сплавы часто оказываются в контакте с различными средами и/или составляющими промышленных атмосфер. В этих применениях часто существует потребность в хорошей химической стабильности сплава, проявляющейся в хорошей стойкости к водной коррозии (Jox<5 мА), хорошей стойкости к коррозии в солевом тумане и хорошей механической стойкости (адгезия плюс износостойкость) окисленного поверхностного слоя в горячей окислительной атмосфере.

Сплавы согласно изобретению позволяют получать все эти свойства.

Сверхтекстурированные подложки для эпитаксии

В еще одном предпочтительном варианте осуществления сплав может быть также таким, что:

Mn≤2%

Si≤1%

Cu≤10%

Cr+Mo≤18%

С≤0,1%

Ti+Al≤0,5%,

и при этом сплав, кроме того, удовлетворяет следующим зависимостям:

0,0003≤В≤0,004%

0,0003≤S+Se+Sb≤0,008%.

Кроме того, предпочтительно добавление от 0,003 до 0,5% ниобия и/или циркония. Более конкретно, эти составы пригодны для изготовления сверхтекстурированной подложки для эпитаксии.

Во многих применениях требуется выращивание тонких пленок поликристаллических материалов, которые по возможности текстурированы, т.е. материалов с как можно более сильно акцентированной однокомпонентной текстурой.

Выражение «однокомпонентная текстура» предполагает неслучайное распределение кристаллографических ориентаций поликристалла таким образом, что все они лежат в пределах некоторого телесного угла (полуугла конуса ω), охватывающего предполагаемую идеальную ориентацию, обозначаемую [hkl](uww) в индексах Миллера. ω означает средний угол разориентации текстуры и может принимать разные значения в зависимости от того производится ли измерение в плоскости прокатки или вне этой плоскости.

Указанные нанесенные материалы имеют особые физические свойства, такие, например, как сверхпроводимость в случае оксидов типа Y-Ba-Cu-O.

Эти свойства очень сильно улучшены благодаря низким плотностям дефектов на границах зерен, которые возникают из-за малых углов разориентации между соседними кристаллами (роль акцентированной текстуры) и из-за размера зерен порядка нескольких десятков микрометров, с целью уменьшения объемной плотности дефектов для того же самого угла разориентации текстуры.

Одним из очень часто используемых способов получения таких высокотекстурированных поликристаллических покрытий является парофазная эпитаксия или жидкофазная эпитаксия на подложке, которая сама является сверхтекстурированной с параметром решетки, очень близким к параметру решетки нанесенного продукта, с по возможности акцентированной однокомпонентной текстурой, высокой стойкостью к окислению при возможных операциях окислительного отжига, необходимость которых связана с образованием нанесенных оксидов, и некоторой минимальной механической прочностью, чтобы предотвратить ползучесть при отжиге и обеспечить возможность обработки (охлаждения, намотки, натяжения и т.д.) конечного изделия.

Требуемыми специальными эксплуатационными свойствами сверхтекстурированных подложек являются, следовательно, главным образом присутствие поверхностной фракции двойниковых кристаллов и других ориентаций, отличных от ориентаций, центрируемых с менее чем 15° разориентации от идеальной кубической ориентации {100}(001), преимущественно с менее чем 10% и, более предпочтительно, с менее чем 5%, а также с углом разориентации ω от главной компоненты {100}<001> кубической текстуры менее чем 10° и преимущественно менее чем 7°.

Желательно также иметь средний коэффициент расширения в пределах температур от 20 до 100°C и средний коэффициент расширения в пределах температур от 20 до 300°C, который может меняться в зависимости от конечных применений. В этом случае может потребоваться, чтобы в процессе горячего нанесения покрытия на какую-либо подложку нанесенная пленка при охлаждении до температуры окружающей среды была прижатой. Следовательно, нужно иметь возможность выбирать коэффициент расширения, который доводят от 20°C до температуры нанесения покрытия, до весьма различающихся уровней в зависимости от расширения/сжатия наносимого материала.

Наконец, точка Кюри не ограничена названным свойством и в некоторых полупроводниковых применениях даже весьма предпочтительно, чтобы подложка была по возможности слабо магнитной при температуре применения, т.е. при 77 K.

ПРИМЕРЫ

В тексте настоящего изобретения использованы следующие сокращения:

- Изобр - опыт согласно изобретению;

- Сравн - сравнительный опыт;

- Нет - опыт не проводился;

- СКСТ - склонность к коррозии в солевом тумане;

- СМИ - стойкость к механическому износу окисленного поверхностного слоя сплавов в окислительной промышленной атмосфере;

- Bs 20°C - индукция насыщения, измеренная при 20°С и выраженная в Гаусс;

- Bs 60°С - индукция насыщения, измеренная при 60°С и выраженная в Гаусс;

- Тс - точка Кюри материала, выраженная в °С;

- Нс - коэрцитивное поле при 20°С, измеренное в мЭ;

- Iox - максимальный создаваемый потенциалом электроток, измеренный в мА;

- Br/Bm - отношение остаточной индукции Br к измеренной индукции Bm в области, близкой к насыщению;

- α20-100 - средний коэффициент расширения (называемый также «расширяемостью») материала, измеренный в пределах от 20 до 100°С и выраженный в 10-6/°С; α20-300 - средний коэффициент расширения материала, измеренный в пределах от 20 до 100°С и выраженный в 10-6/°С; и α20-77К - средний коэффициент расширения материала, измеренный в пределах от 77 K до 20°С и выраженный в 10-6/°С;

- ρel или ρ(elec) - электросопротивление при 20°С, выраженное в µΩ·см;

- µmax DC - максимальная относительная магнитная проницаемость (прямой ток), измеренная в сравнении с магнитной проницаемостью µ0 (=4π×10-7) пустого пространства и, следовательно, безразмерная, т.е. не имеющая единиц измерения;

- ω - средний угол разориентации текстуры, измеряемый в ° (градусах).

ИСПЫТАНИЯ И ИЗМЕРЕНИЯ

Для испытаний сплавов согласно изобретению с помощью вакуумно-индукционной плавки были приготовлены разные композиции сплавов в виде 50 кг слитков с требуемым составом. Материал после этого подвергали ковке при 1000-1200°C, горячей прокатке между 1150 и 800°C до толщины 4,5 мм, химическому травлению и затем, без промежуточного отжига, холодной прокатке до 0,6 мм. На этой стадии все сплавы были охарактеризованы после нарезки на разные образцы, предназначенные для измерений коэффициента расширения, Tc, Iox max и JS, и шайбы 25×36 мм в диаметре.

После этого проводили различные тесты.

Стойкость к коррозии в солевом тумане (СКСТ)

Для измерения СКСТ лист сплава погружают на 24 часа в камеру, наполненную солевым туманом, атмосфера которого характеризуется относительной влажностью 95% и насыщена солью (NaCl). После этого листы ополаскивают спиртом и визуально обследуют на наличие точечной коррозии. Плотность и величину изъязвлений после этого оценивают тремя уровнями склонности к коррозии в солевом тумане:

0: отсутствие склонности

-: малая склонность

--: наличие склонности

---: высокая склонность.

Механический износ (МИ) поверхностного оксидного слоя

Для измерения МИ закаленный металл толщиной 0,6 мм сначала 3 часа отжигают при температуре 1100°C в чистом водороде и парах воды так, чтобы точка росы была -30°C (имитация промышленной закалки). На закаленные таким образом листы, уложенные один на другой, действуют равномерно распределенным весом, создающим давление, эквивалентное 1 кг на площади 10 см2. После этого выполняют 100 возвратно-поступательных движений до середины длины одного листа относительно другого листа, после чего визуально обследуют металл и оценивают износ поверхностей тремя уровнями:

0: низкая износостойкость

+: средняя стойкость к механическому износу

++: очень высокая стойкость к механическому износу.

Точка Кюри Tc

Tc определяют, измеряя магнитную силу с помощью термомагнитометра Шевенара. Образец нагревают до 800°С со скоростью 100°С/час и затем с той же скоростью охлаждают до комнатной температуры. Принимаемым значением Tc является значение, получаемое из термограммы в режиме нагрева - значение Tc, экстраполированное на ось Х (отклонение = 0) от касательной к точке перегиба кривой магнитной силы: f(Tie).

Стойкость к водно-кислотной коррозии Iox max

Стойкость к коррозии сплавов в агрессивных атмосферах или в водно-кислотных средах может быть определена путем измерения максимального тока, возникающего при погружении в ванну с 0,01 М серной кислотой образца пластины сплава, соединенного проводом с другим пластинчатым электродом, выполненным из платины, прикладывая разное напряжение U. При этом на проводе, соединяющем оба электрода, измеряют разные токи I, после чего определяют максимальное значение Iox max зависимого от U тока.

Получаемое с помощью этого теста с прилагаемым между пластинами потенциалом изменение тока в проводе и, в частности, его максимальное значение дает корректное определение способности сплава образовывать устойчивый оксидный слой на его поверхности: чем ниже Iox max, тем выше стойкость сплава к коррозии.

Коэффициенты расширения

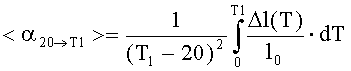

Средние коэффициенты теплового расширения между 20°C и температурой Т, обозначаемые как <α20->T> или для удобства α20-T, измеряют на дилатометре Шевенара путем сравнения со стандартным образцом из «Пироса» (выполненного из Fe-Ni с точно определенным составом и точно определенным расширением): регистрируют изменение удлинения Δl образца с начальной длиной l0 в зависимости от температуры Т, т.е. Δl=f(T). Средний коэффициент расширения между 20°С и температурой T1 дается:

выраженным в 10-6/°С (одна миллионная доля от относительного удлинения на градус.

выраженным в 10-6/°С (одна миллионная доля от относительного удлинения на градус.

Магнитные свойства Hc Br и µmax DC

Эти свойства измеряют с помощью флюксметра (измерителя магнитного потока) согласно стандарту IEC 404-6 на отожженные шайбы: значения Hc Br и µmax DC можно определять путем построения кривой гистерезисного цикла.

Пример 1: Магнитные устройства с саморегулированием температуры

Приготовлены несколько сплавов с конечной толщиной 0,6 мм для определения эксплуатационных свойств. Для получения сплавов использовали материалы 99,9% чистоты, выплавленные в вакуумно-индукционной печи и разлитые в 50-кг слиток. Слиток был подвергнут ковке при 1100-1300°C, горячей прокатке между 1000 и 1200°C до толщины 2,5 мм и затем химическому травлению. Полосу далее подвергали холодной прокатке от толщины после горячей прокатки до 0,6 мм и отжигали в течение 1 часа в пределах от 800 до 1100°C, после чего обезжиривали и для измерений разрезали на разные куски или шайбы, которые затем отжигали 3 часа при 1100°C в очищенном Н2 (точка росы ниже -70°C).

Испытанные сорта содержали указанные в приведенной ниже таблице элементы, остальное железо и неизбежные примеси.

Проведен ряд испытаний с целью определения стойкости к коррозии в солевом тумане, стойкости к механическому износу, индукции насыщения, точки Кюри, стойкости к кислотной коррозии и коэффициента расширения в пределах от 20 до 100°C.

Результаты этих испытаний даются в таблице 2.

В этой таблице показано, что некоторые из сплавов согласно изобретению содержат менее 30% Ni и могут иметь точку Кюри, очень близкую к точке Кюри Inivar® (Fe-36% Ni:Tc=199°С). Себестоимость сплава, таким образом, значительно снижена благодаря замене некоторого количества никеля медью. Кроме того, благодаря одновременному добавлению Cu, Si и Cr повышены стойкость к водной коррозии, стойкость к коррозии в солевом тумане и стойкость к окислению.

Для сравнения: если вводить медь в 30% Ni сплав, получают точку Кюри не выше 40°С и очень низкую стойкость к кислотной коррозии.

В примере SV298-1 можно также видеть, что высокий коэффициент расширения в диапазоне температур от 20 до 100°C (в примере 11×10-6/°C) может быть получен путем правильной подгонки содержаний Ni, Cr и Cu, не превышая 30% Ni. Подборка состава одновременно устанавливает точку Кюри.

Пример 2: Устройства с саморегулированием магнитного потока

Были получены несколько сплавов с конечной толщиной 0,6 мм с целью определения эксплуатационных свойств. Для получения сплавов использовали материалы 99,9% чистоты, выплавленные в вакуумно-индукционной печи и разлитые в 50-кг слиток. Слиток был подвергнут ковке при 1100-1300°C, горячей прокатке между 1000 и 1200°C до толщины 2,5 мм и затем химическому травлению. Полосу далее подвергали холодной прокатке от толщины после горячей прокатки до 0,6 мм и отжигали в течение 1 часа в пределах от 800 до 1100°C, после чего обезжиривали и для измерений разрезали на разные куски или шайбы, которые затем отжигали 3 часа при 1100°C в очищенном H2 (точка росы ниже -70°C).

Испытанные сорта содержали указанные в приведенной ниже таблице элементы, остальное железо и неизбежные примеси.

Проведен ряд испытаний с целью определения стойкости к коррозии в солевом тумане, стойкости к механическому износу, индукции насыщения, точки Кюри, стойкости к кислотной коррозии и коэффициента расширения в пределах от 20 до 100°C.

Результаты этих испытаний даются в таблице 4.

Можно убедиться в том, что большая часть сплавов согласно изобретению имеют точки Кюри в пределах от 30 до примерно 100°C для сплавов, содержащих только от 25 до 28% Ni в зависимости от требуемой стойкости к коррозии и/или стойкости к окислению. Контрпример SV302mod-4 не может быть подходящим, так как он содержит более 2% марганца и имеет пониженную стойкость к износу окисленного слоя, несмотря на присутствие кремния.

Контрпримеры SV297-1, NMHG-1 и NMHG-2 не являются примерами изобретения, так как они не удовлетворяют уравнению 2. Можно убедиться, что их температуры Кюри ниже предельного значения 30°C в отличие от примеров согласно изобретению.

Пример 3: Устройства с регулируемым расширением

Приготовлены несколько сплавов с конечной толщиной 0,6 мм с целью определения эксплуатационных свойств. Для получения сплавов использовали материалы 99,9% чистоты, выплавленные в вакуумно-индукционной печи и разлитые в 50-кг слиток. Слиток был подвергнут ковке при 1100-1300°C, горячей прокатке между 1000 и 1200°C до толщины 2,5 мм и затем химическому травлению. Полоса далее была подвергнута холодной прокатке от толщины после горячей прокатки до 0,6 мм и отожжена в течение 1 часа в пределах от 800 до 1100°C, после чего обезжирена и для измерений разрезана на разные куски или шайбы, которые затем отжигали 3 часа при 1100°C в очищенном Н2 (точка росы ниже -70°C).

Измерения коэффициента расширения проводились на дилатометре Шевенара при температурах от -196 до 800°C.

Испытанные сорта содержали указанные в приведенной ниже таблице элементы, остальное железо и неизбежные примеси.

Проведен ряд испытаний с целью определения стойкости к коррозии в солевом тумане, стойкости к механическому износу, точки Кюри, стойкости к кислотной коррозии и коэффициента расширения в диапазоне температур от 20 до 100°C и от 20 до 300°C.

Результаты этих испытаний даются в таблице 6.