Изобретение касается чугуна, содержащего ниобий, по п. 1 формулы изобретения и конструктивного элемента по п. 18 формулы изобретения.

Известные и применяющиеся чугунные сплавы, например как раскрыто в US 2008/0260568 A1, С22С 38/00, 23.10.2008 (так называемые сплавы GJS: чугун, содержащий шаровидный графит), используют в основном кремний и молибден для повышения предела ползучести, окалиностойкости и свойств LCF (Low-Cycle-Fatigue, малоцикловая усталость). Но при этом эти элементы со временем приводят к значительному падению вязкости.

Молибден, кроме того, проявляет очень большую склонность к повышению.

Поэтому задачей изобретения является указать сплав и конструктивный элемент, которые преодолевают вышеназванные недостатки и обладают лучшими механическими прочностными свойствами в течение продолжительности применения.

Задача решается с помощью сплава по п. 1 формулы изобретения и конструктивного элемента по п. 18 формулы изобретения.

В зависимых пунктах формулы изобретения перечислены другие предпочтительные меры, которые предпочтительным образом произвольно сочетаются друг с другом.

Изобретение заключается в том, что кобальт и/или ниобий может частично заменять молибден. Таким образом преодолеваются границы применения, которые имели прежние сплавы GJS.

Предлагаемый изобретением сплав на основе железа обладает высокими удлинениями для области применения в диапазоне температуры 450°С-550°С и имеет следующий химический состав, вес.%:

кремний (Si) 2,0-4,5%, в частности 2,3-3,9%,

углерод (С) 2,9-4,0%, в частности 3,2-3,7%,

ниобий (Nb) 0,05-0,7%, в частности 0,05-0,6%, совсем в частности 0,1-0,7%,

молибден (Мо) 0,3-1,5%, в частности 0,4-1,0%, в частности 0,5%,

необязательно

кобальт (Со) 0,1-2,0%, в частности 0,1-1,0%,

марганец (Mn)≤0,3%, в частности 0,15-0,30%,

никель (Ni)≤0,5%, в частности ≤0,3%,

магний (Mg)≤0,7%, в частности по меньшей мере 0,03%, совсем в частности 0,03-0,06%,

фосфор (Р)≤0,05%, в частности, 0,02-0,035%,

сера (S)≤0,012%, в частности ≤0,005%, в частности 0,003-0,012%,

хром (Cr)≤0,1%, в частности ≤0,05%,

сурьма (Sb)<0,004%, в частности<0,003%,

железо (Fe), в частности остаток железо.

Предпочтительно доля кремния, кобальта, ниобия и молибдена составляет ≤7,5 вес.%, в частности<6,5 вес.%.

Уже небольшие доли кобальта и/или ниобия и молибдена улучшают механические показатели.

Ниобий улучшает длительную прочность при одновременно остающейся высокой малоцикловой усталостной прочности и хорошей вязкости.

Ниобий благодаря выделению тонко распределенных карбидов Nb способствует более высокой жаропрочности, благодаря чему границы применения смещаются в сторону высоких температур.

Кобальт способствует упрочнению смешанных кристаллов, которое положительно влияет на свойства сплава при высоких температурах и низких напряжениях.

Добавление в сплав молибдена (предпочтительно 0,4-1,0%) положительно влияет на жаропрочность (Rp0,2 и Rm в увеличенном диапазоне температур) и свойства длительной прочности (предел ползучести).

Предпочтительно доля кобальта в сплаве составляет 0,5-1,5 вес.%.

Предпочтительные механические параметры для сплава достигаются всегда, когда содержание кобальта составляет примерно 0,1-1,0 вес.% кобальта.

Магний способствует образованию шаровидного графита и предпочтительно имеется по меньшей мере 0,03 вес.% магния, максимум 0,07 вес.%.

В зависимости от применения предпочтительно имеется по меньшей мере 0,01 вес.%, но максимум 0,05 вес.% хрома (Cr), который повышает стойкость к окислению.

Сплав может содержать другие элементы.

При необходимости в сплаве имеются незначительные минимальные примеси:

фосфора (Р) 0,05 вес.%

серы (S) 0,001 вес.%

магния (Mg) 0,01 вес.%

сурьмы (Sb)

церия (Се),

которые положительно влияют на литейные свойства и/или образование шаровидного графита, но также не могут быть слишком высокими, так как иначе будут преобладать негативные влияния.

Кроме того, предпочтительно в сплаве нет хрома (Cr).

Примеры осуществления изобретения поясняются подробнее с помощью следующих чертежей.

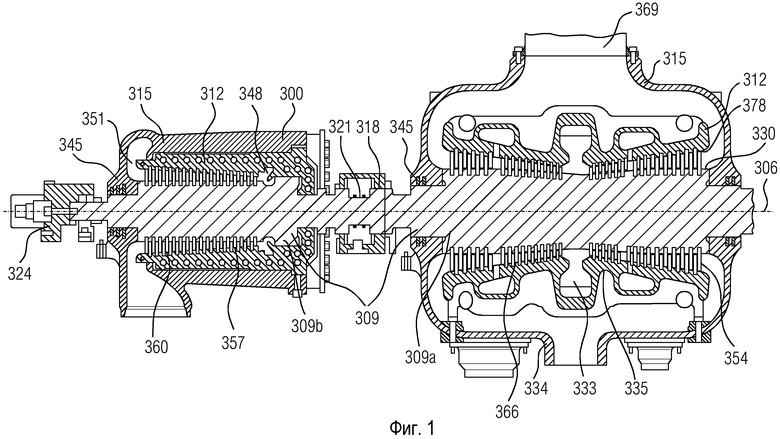

На фиг. 1 показана паровая турбина;

на фиг. 2 - газовая турбина.

Конструктивный элемент, содержащий сплав, отличается оптимальной ферритной структурой с шаровидным графитом.

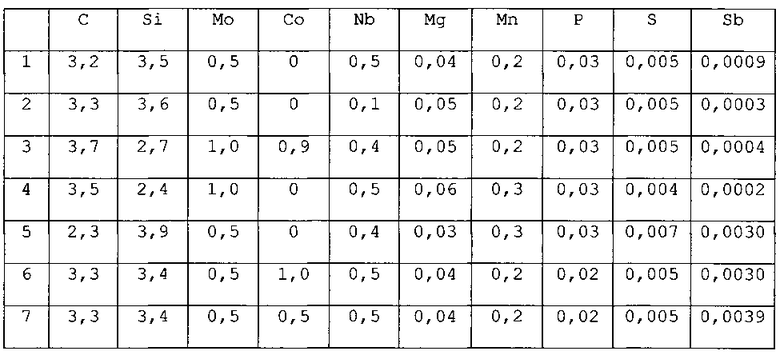

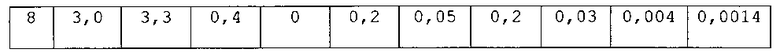

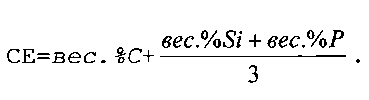

В таблице показаны примеры предлагаемых изобретением сплавов, которые имеют улучшенные механические свойства.

Предпочтительно сплав не содержит ванадия (V), и/или титана (Ti), и/или тантала (Та), и/или меди (Cu).

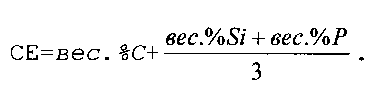

Отношение С и Si должно давать близкий к эвтектическому химический состав, то есть соответствовать эквиваленту СЕ углерода от 4,1% до 4,4%.

На фиг. 1 изображена паровая турбина 300, 303 с распространяющимся по оси 306 вращения валом 309 турбины.

Паровая турбина включает в себя парциальную турбину 300 высокого давления и парциальную турбину 303 среднего давления, соответственно с внутренним корпусом 312 и охватывающим его наружным корпусом 315. Парциальная турбина 300 высокого давления выполнена, например, в двухкорпусной конструкции. Парциальная турбина 303 среднего давления выполнена, например, двухпоточной. Возможно также, чтобы парциальная турбина 303 среднего давления была выполнена однопоточной.

По оси 306 вращения между парциальной турбиной 300 высокого давления и парциальной турбиной 303 среднего давления расположен подшипник 318, при этом вал 309 турбины имеет в подшипнике 318 опорную область 321. Вал 309 турбины опирается на другой подшипник 324 рядом с парциальной турбиной 300 высокого давления. В области этого подшипника 324 парциальная турбина 300 высокого давления имеет уплотнение 345 вала. Вал 309 турбины уплотнен относительно наружного корпуса 315 парциальной турбины 303 среднего давления двумя другими уплотнениями 345 вала. Между областью 348 втекания пара высокого давления и областью 351 выхода пара вал 309 турбины имеет в парциальной турбине 300 высокого давления систему 357 рабочих лопаток высокого давления. Эта система 357 рабочих лопаток высокого давления, включающая в себя соответствующие, не изображенные подробнее рабочие лопатки, представляет собой первую область 360 системы лопаток.

Парциальная турбина 303 высокого давления имеет центральную область 333 втекания пара. Вал 309 турбины имеет предусмотренное для области 333 втекания пара радиально-симметичное экранирование 363 вала, плоскую крышку, с одной стороны, для деления потока пара на два потока парциальной турбины 303 среднего давления, а также для предотвращения непосредственного контакта горячего пара с валом 309 турбины. Вал 309 турбины имеет в парциальной турбине 303 среднего давления вторую область 366 системы лопаток, включающую в себя рабочие лопатки 354 среднего давления. Текущий через вторую область 366 системы лопаток горячий пар вытекает из парциальной турбины 303 среднего давления из отводящего патрубка 369 к гидравлически подключенной, не изображенной парциальной турбине низкого давления.

Вал 309 турбины состоит, например, из двух валов 309а и 309b парциальных турбин, которые в области подшипника 318 жестко соединены друг с другом. Каждый вал 309а, 309b парциальной турбины имеет выполненный в виде центрального сверления 372а по оси 306 вращения канал 372 охлаждения. Канал 372 охлаждения соединен с областью 351 выхода пара через имеющий радиальное сверление 375а приточный канал 375. В парциальной турбине 303 среднего давления канал 372 для охлаждающего средства соединен с не изображенной подробнее полостью под экранированием вала. Приточные каналы 375 выполнены в виде радиального сверления 375а, благодаря чему «холодный» пар может втекать из парциальной турбины 30 высокого давления в центральное сверление 372а. Через выполненный, в частности, также в виде радиально направленного сверления 375а отводящий канал 372 пар попадает через опорную область 321 в парциальную турбину 303 среднего давления, а там на боковую поверхность 330 вала 309 турбины в области 333 втекания пара. Текущий через канал охлаждения пар имеет значительно более низкую температуру, чем втекающий в область 333 втекания пара промежуточно-перегретый пар, так что обеспечено эффективное охлаждение первых рядов 342 рабочих лопаток парциальной турбины 303 среднего давления, а также боковой поверхности 330 в области этих рядов 342 рабочих лопаток.

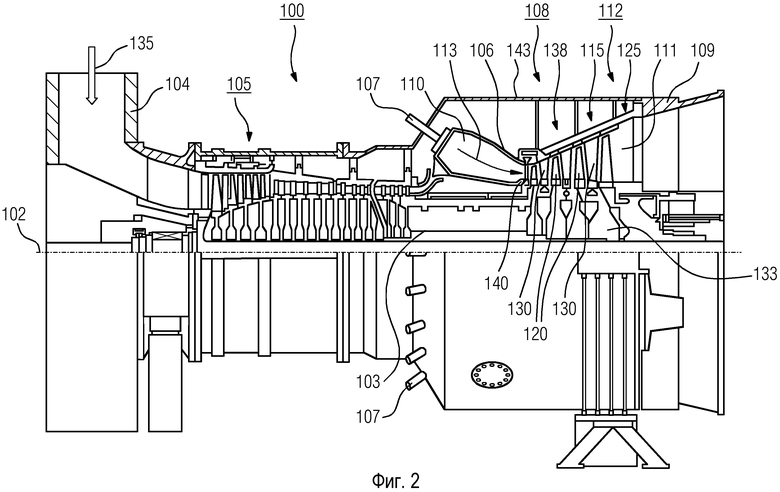

На фиг. 2 показана в качестве примера газовая турбина 100 в частичном продольном сечении.

Газовая турбина 100 имеет внутри опертый с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который также называется рабочим колесом турбины.

Вдоль ротора 103 последовательно расположены всасывающий корпус 104, компрессор 105, имеющая, например, форму тора топочная камера 110, в частности кольцевая топочная камера, снабженная несколькими расположенными коаксиально горелками 107, турбина 108 и корпус 109 газовыпускной системы.

Кольцевая топочная камера 110 сообщается, например, с кольцеобразным каналом 111 горячих газов. Там, например, четыре последовательно включенные ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух колец лопаток. Если смотреть в направлении течения рабочей среды 113, в канале 111 горячих газов, за рядом 115 направляющих лопаток следует образованный из рабочих лопаток 120 ряд 125.

Направляющие лопатки 130 при этом закреплены на внутреннем корпусе 138 статора 143, в отличие от чего рабочие лопатки 120 ряда 125 установлены, например, посредством диска 133 турбины на роторе 103.

С ротором 103 соединен генератор или рабочая машина (не изображена).

Во время эксплуатации газовой турбины 100 воздух 135 всасывается компрессором 105 через всасывающий корпус 104 и сжимается. Получаемый на обращенном к турбине конце компрессора 105 сжатый воздух направляется к горелкам 107 и там смешивается с горючим средством. Эта смесь затем сжигается в топочной камере 110 с образованием рабочей среды 113. Оттуда рабочая среда 113 течет по каналу 111 горячих газов по направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса, так что рабочие лопатки 120 приводят в движение ротор 103, а ротор - соединенную с ним рабочую машину.

Находящиеся под воздействием горячей рабочей среды 113 конструктивные элементы во время эксплуатации газовой турбины 100 подвергаются воздействию термических нагрузок. Направляющие лопатки 130 и рабочие лопатки 120 первой, если смотреть в направлении течения рабочей среды 113, ступени 112 турбины наряду с футеровочными элементами теплозащитного экрана кольцевой топочной камеры 110 подвергаются термическим нагрузкам в наибольшей степени.

Чтобы выдерживать действующие там температуры, они могут охлаждаться с помощью охлаждающего средства.

Субстраты конструктивных элементов могут также иметь направленную структуру, т.е. они являются монокристаллическими (SX-структура) или содержат только продольно направленные зерна (DS-структура).

В качестве материала для конструктивных элементов, в частности, для лопаток 120, 130 турбины и конструктивных элементов топочной камеры 110 применяются, например, суперсплавы на основе железа, никеля или кобальта.

Такие суперсплавы известны, например, из документов ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 A1, W0 99/67435 или WO 00/44949.

Лопатки 120, 130 могут быть также снабжены покрытиями от коррозии, например, (MCrAlX; М представляет собой по меньшей мере один элемент из группы железо (Fe), кобальт (Со), никель (Ni), X является активным элементом и обозначает иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один элемент из редкоземельных элементов или, соответственно, гафний). Такие сплавы известны из документов ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

На MCrAlX может также находиться теплоизоляционный слой, который состоит, например, из ZrO2, Y2C3-ZrO2, т.е. он не стабилизирован, частично или полностью, окисью иттрия, и/или окисью кальция, и/или окисью магния.

С помощью надлежащих способов нанесения покрытия, таких как, например, электронно-лучевое нанесение покрытий методом осаждения из паровой фазы (EB-PVD), получаются зерна стебельчатой формы в теплоизоляционном слое.

У направляющей лопатки 130 имеется обращенная к внутреннему корпусу 138 турбины 108 ножка направляющей лопатки (здесь не изображена) и находящаяся напротив ножки направляющей лопатки головка направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и установлена на крепежном кольце 140 статора 143.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН С НИОБИЕМ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2013 |

|

RU2639194C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, ПРИМЕНЕНИЕ И СПОСОБ | 2012 |

|

RU2567140C2 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ПРИМЕНЕНИЕ ТЕПЛОИЗОЛИРУЮЩЕГО СЛОЯ ДЛЯ КОРПУСА ПАРОВОЙ ТУРБИНЫ И ПАРОВАЯ ТУРБИНА | 2004 |

|

RU2362889C2 |

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2011 |

|

RU2562656C2 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

Изобретение относится к области металлургии, в частности к чугунам с шаровидным графитом. Чугун содержит, вес. %: кремний 2,0-4,5, углерод 2,9-4,0, ниобий 0,05-0,7, молибден 0,3-1,5, необязательно кобальт 0,1-2,0, марганец ≤0,3, никель ≤0,5, магний ≤0,7, фосфор ≤0,05, сера ≤0,012, хром ≤0,1, сурьма ≤0,004, железо - остальное. Конструкционный элемент, выполненный из чугуна, представляет собой часть корпуса, в частности, паровой или газовой турбины. Чугун характеризуется повышенными механическими свойствами, в частности повышенным пределом ползучести, окалиностойкости и стойкости к малоцикловой усталости. 2 н. и 16 з.п. ф-лы, 2 ил., 1 табл.

1. Сплав на основе железа, содержащий, вес.%:

кремний (Si) 2,0-4,5, в частности 2,3-3,9,

углерод (С) 2,5-4,0, в частности 3,2-3,7,

ниобий (Nb) 0,05-0,7, в частности 0,05-0,6,

молибден (Мо) 0,3-1,5, в частности 0,4-1,0, в особенности 0,5,

необязательно кобальт (Со) 0,1-2,0, в частности 0,1-1,0,

марганец (Mn)≤0,3, в частности 0,15-0,30,

никель (Ni)≤0,5, в частности ≤0,3,

магний (Mg)≤0,7, в частности по меньшей мере 0,03, в особенности 0,03-0,06,

фосфор (Р)≤0,05, в частности 0,02-0,035,

сера (S)≤0,012, в частности ≤0,005,

хром (Cr)≤0,1, в частности ≤0,05,

сурьма (Sb)≤0,004, в частности ≤0,003,

железо (Fe) - остальное,

который для углерода (С), кремния (Si) и фосфора (Р) имеет эквивалент СЕ от 4,1% до 4,4%, определяемый по выражению:

2. Сплав по п. 1, который содержит 0,1-0,2 вес.% ниобия (Nb), в частности 0,1 вес.% ниобия.

3. Сплав по п. 1, который содержит 0,4-0,6 вес.% ниобия (Nb), в частности 0,5 вес.% ниобия.

4. Сплав по п. 1, который не содержит кобальта (Со).

5. Сплав по п. 1, содержащий 0,4-0,6 вес.% кобальта, в частности 0,5 вес.% кобальта.

6. Сплав по п. 1, содержащий 0,9-1,0 вес.% кобальта, в частности 1,0 вес.% кобальта.

7. Сплав по п. 1, который содержит 1-2 вес.% кобальта (Со), в частности 1,5 вес.% кобальта.

8. Сплав по п. 1, который содержит 0,1 вес.% кобальта.

9. Сплав по любому из пп. 1-8, в котором суммарное содержание кремния (Si), кобальта (Со), молибдена (Мо) и ниобия (Nb) составляет менее 6,5 вес.%.

10. Сплав по п. 1, в котором суммарное содержание молибдена (Мо) и ниобия (Nb) не превышает 1,5 вес.%.

11. Сплав по п. 1, который содержит 2,0-3,0 вес.% кремния (Si), в частности 2,3-2,7 вес.% кремния.

12. Сплав по п. 1, который содержит 3,0-4,5 вес.% кремния (Si), в частности 3,3-3,5 вес.% кремния.

13. Сплав по п. 1, который содержит никель (Ni) в качестве примеси.

14. Сплав по п. 1, который содержит по меньшей мере 0,01 вес.% никеля, в частности по меньшей мере 0,05 вес.%.

15. Сплав по п. 1, который содержит 2,5-3,7 вес.% углерода (С), в частности 2,9-3,0 вес.% углерода.

16. Сплав по п. 1, который содержит хром (Cr) в качестве примеси.

17. Сплав по п. 1, который содержит по меньшей мере 0,01 вес.% хрома, в частности по меньшей мере 0,05 вес.%.

18. Конструктивный элемент, представляющий собой элемент корпуса паровой турбины (300, 303) или газовой турбины (100) и выполненный из сплава по любому из пп. 1-17.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Чугун | 1980 |

|

SU926057A1 |

| ЧУГУН | 2006 |

|

RU2327773C2 |

| US 20060191604 A1, 31.08.2006 | |||

| US 5323883 A, 28.06.1994 | |||

Авторы

Даты

2015-09-10—Публикация

2012-03-21—Подача