Изобретение относится к области металлургии, в частности, к жаропрочным хромистым сталям мартенситного класса, содержащим 10% Cr, применяемым в тепловой энергетической промышленности для изготовления оборудования тепловых и газовых турбин. Предлагаемая сталь может применяться для изготовления лопаток паровых турбин энергетических установок с рабочими температурами до 630-650°C.

Согласно ГОСТ 18968-73 и ГОСТ 5632-72 в конструкциях тепловых и газовых турбин применяются коррозионностойкие и жаропрочные стали, а также металлические сплавы на никелевой основе. В зависимости от температуры эксплуатации для изготовления лопаток паровых турбин применяются стали 20X13 (до 440°С), 15Х11МФ (до 540°С) и 15Х12ВНМФ (до 580°С). К недостаткам указанных сталей относятся низкое сопротивление ползучести при температурах выше 580°C, а также ограниченная свариваемость, что делает невозможным их применение для изготовления лопаток турбин для работы при температурах выше 580°C.

На данный момент за рубежом наиболее используемой из коммерческих сталей для лопаток паровых турбин является сталь Р122 со следующим химическим составом: содержание углерода в пределах 0,10-0,18 мас.%, азота в пределах 0,02-0,05%, бора менее 0,01%, хрома в пределах 11,0-12,0%, (Mn+Ni) в пределах 0,3-1,4%, (Mo+W) в пределах 0,65-3%, (V+Nb) в пределах 0,22-0,30%, которая допускает длительную эксплуатацию при температурах до 600°С и короткоресурсную работу до 620°С. Основным препятствием для использования данной стали при более высокой температуре является резкое сопротивляемости ползучести на больших ресурсах. В настоящее время установлено, что высокое сопротивление ползучести этих сталей обусловлено дислокационной структурой отпущенного мартенсита и карбонитридами M(C,N). Температура эксплуатации данных сталей была увеличена на 100°С, благодаря использованию оптимального соотношения между (0,07%Nb +0,24%V) и (0,1%C+0,05%N) для формирования высокодисперсных частиц карбонитридов M(C,N). Основные механизмы разупрочнения, приводящие к снижению сопротивления ползучести в этих сталях, к данному моменту достаточно тщательно изучены. К ним относятся: выделение и рост частиц фазы Лавеса (Fe2W), сопровождающиеся уходом подавляющих диффузию элементов (W и Mo) из твердого раствора; укрупнение зернограничных частиц, обеспечивающих стабилизацию троостомартенситной структуры; образование частиц Z-фазы, приводящее к уменьшению объемной доли мелкодисперсных карбонитридов M(C,N).

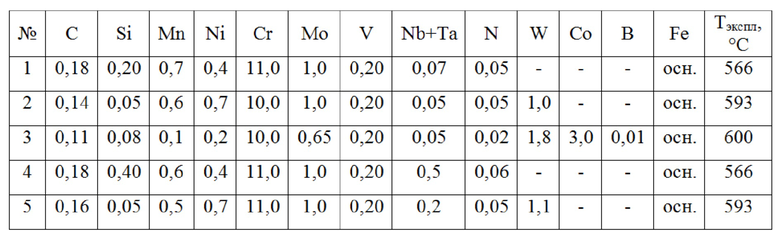

Типичные химические составы сталей для лопаток паровых турбин, раскрытые в источниках Tadashi Tanuma, Advances in Steam Turbines for Modern Power Plants, P555; Viswanathan R., Bakker W., Materials for Ultrasupercritical coal power plants-Turbine Materials: Part II, JMEPEG, P.96-101 представлены в таблице 1.

Таблица 1. Химический состав мартенситных сталей для производства роторов и лопаток (мас.%) и максимальные температуры их эксплуатации

Из мартенситных сталей № 1-3 изготовляют роторы паровых турбин, № 4-5 – лопатки паровых турбин. Добавление вольфрама в стали №2 и 5 приводит к повышению температуры эксплуатации до 593°С за счет повышения твердорастворного упрочнения, добавление кобальта и бора в сталь №3 повышает максимальную температуру эксплуатации до 600°С за счет снижения содержания дельта-феррита, который является фазой, неблагоприятно влияющей на сопротивление ползучести, и повышения термической стабильности зернограничных карбидов, позитивно влияющих на сопротивление ползучести. Однако, как видно из таблицы 1, все представленные химические составы содержат 10-11%Cr и высокое содержание азота, что неизбежно провоцирует образование частиц Z-фазы, негативно сказывающейся на сопротивлении ползучести (H.K. Danielsen, Review of Z phase precipitation in 9–12 wt-%Cr steels, Mat. Sci. Techn., 32 (2016) 126-137).

Таким образом, одной из основных проблем при создании тепловых электростанций с суперсверхкритическими параметрами пара: температурой 620-650°С и давлением 30-35 МПа, является необходимость разработки более жаропрочных и относительно экономичных конструкционных материалов и, в том числе, для лопаток паровых турбин.

Наиболее близкой к предлагаемой стали является сталь, раскрытая в патенте RU2585591 (опубликован 27.05.2016). Сталь содержит, мас.%:

Содержание молибдена и вольфрама определяется как %W/2+%Mo<1,55. Данная сталь обладает высоким уровнем сопротивления ползучести до температуры 630°C. Это позволяет использовать ее для изготовления лопаток турбин энергетических установок, работающих при 600-620°C.

Высокое сопротивление ползучести стали по прототипу достигается благодаря формированию структуры троостита отпуска при термической обработке, заключающейся в нормализации с 1050°С с последующим отпуском при 770°С в течение 3 час, с последующим охлаждением на воздухе. Внутри реечной структуры формируется высокая плотность дислокаций, что вызывает большие внутренние напряжения, благодаря которым сталь способна сопротивляться ползучести в течение длительного времени. Особенностью стали по прототипу является наличие рения, повышенное содержание вольфрама и пониженное содержание молибдена. Такое легирование, как предполагалось, должно было либо полностью подавить выделение частиц фазы Лавеса, либо сдвинуть начало выделения этих частиц в сторону более длительного времени эксплуатации, тем самым сохранив весь введенный вольфрам в твердом растворе. Основным недостатком данной стали является то, что при ползучести фаза Лавеса, Fe2(W,Mo) все-таки выделяется, что приводит к значительному обеднению твердого раствора вольфрамом и уменьшает твердорастворное упрочнение.

Дополнительные исследования стали по прототипу показали, что она демонстрирует уникально высокое сопротивление ползучести в условиях 650°С/140 МПа, при этом время до разрушения составляет 10987 часов. Видимо, такие показатели обусловлены наличием рения. Однако, быстрый рост отдельных частиц фазы Лавеса до размеров, сопоставимых с размером небольших субзерен 1-2 мкм, ведет к появлению трещин и несплошностей внутри материала при испытаниях на ползучесть при более низких напряжениях. (A Fedoseeva, I Nikitin, N Dudova, R. Kaibyshev, Superior creep resistance of a high-Cr steel with Re additives, Materials Letters 262 (2020) 127183).

Таким образом, недостаток прототипа - слишком короткое рабочее время при температуре 650°С.

Задачей предлагаемого изобретения является устранение недостатка прототипа.

Технический результат - предложенная сталь обладает повышенными характеристиками длительной прочности за счет повышенного сопротивления ползучести и в результате работоспособна при температуре 650°C в несколько раз дольше, чем прототип.

Поставленная задача решается предлагаемой жаропрочной сталью мартенситного класса, содержащей рений, в которой повышено содержание меди до 0,750-1,000%, при соблюдении соотношения между медью и рением в пределах 3,75 - 10,0, снижено количество вольфрама на 30%, а количество молибдена определяют из условия, что значение молибденового эквивалента, выраженного формулой Moeq=Mo+0,5W лежит в пределах 1,55 - 1,95, при этом соотношение между молибденовым эквивалентом и рением Moeq=Mo+0,5W лежит в пределах 7,75 - 19,5, а также соотношение между молибденовым эквивалентом и медью лежит в пределах 1,55 - 2,60, при следующем соотношении компонентов, мас.%:

Состав предложенной 10% Cr стали содержит следующие известные признаки:

Содержание углерода в количестве 0,08-0,12% повышает прокаливаемость стали, а также обеспечивает формирование зернограничных карбидов типа M23C6. Содержание углерода менее 0,08% не обеспечивает необходимого уровня кратковременных механических свойств и длительной прочности. Повышение углерода свыше 0,12% нецелесообразно, т.к. ухудшает свариваемость стали.

Молибден и вольфрам упрочняют твердый раствор, а также входят в состав карбидов типа M23C6 и затрудняют их коагуляцию, что повышает жаропрочные свойства стали.

Содержание ванадия в количестве 0,17-0,25% и ниобия в количестве 0,04-0,07% обеспечивает дисперсионное упрочнение за счет формирования мелкодисперсных карбонитридов М(C,N), что повышает длительную прочность.

Кобальт в количестве 2,5-3,5% повышает твердорастворное упрочнение. Как аустенитообразующий элемент, кобальт сдерживает образование дельта-феррита. При содержании кобальта менее 2,5% происходит образование дельта-феррита. При избыточном содержании кобальта более 3,5% происходит уменьшение пластичности стали.

Рений в количестве 0,1-0,2% снижает скорость диффузионно-контролируемых процессов в стали, и, соответственно, обеспечивает снижение интенсивности разупрочнения стали под воздействием температур и напряжений. При добавлении рения в количестве менее 0,1% эффект от этого элемента незначителен. При добавлении рения в количестве более 0,2% сталь переупрочняется, и значительно снижаются характеристики пластичности и ударной вязкости

Титан в количестве не более 0,01% способствует формированию и стабилизации мелких карбонитридов MX, обогащенных ванадием и ниобием. При содержании титана свыше 0,01% происходит образование крупных карбонитридов, что снижает сопротивление ползучести.

Ограничение содержания фосфора до 0,01% и серы до 0,006% способствует получению более высоких характеристик пластичности стали.

Введение бора в количестве 0,008-0,015% повышает сопротивление деформации при ползучести. Бор сегрегирует по границам зерен, преимущественно бывшим аустенитным, что подавляет зернограничное проскальзывание и тем самым повышает время до разрушения. Бор в предлагаемой стали входит в состав карбидов типа M23C6 и уменьшает скорость их коагуляции при повышенных температурах, что повышает сопротивление деформации при ползучести. Кроме того, бор повышает сопротивление коррозии под напряжением и нивелирует неблагоприятное влияние повышенного содержания ванадия на окалиностойкость.

В качестве раскислителей в состав стали введены марганец в количестве 0,01-0,100%, кремний в количестве не более 0,12%, никель в количестве не более 0,25% и алюминий в количестве не более 0,03%. При содержании марганца более 0,1% и кремния более 0,12% усиливается склонность к образованию дельта-феррита, который неблагоприятно сказывается на ударной вязкости. Никель улучшает прокаливаемость стали и вязкость, сдерживает образование дельта-феррита. Повышение содержания никеля свыше 0,25% нецелесообразно, так как уменьшает длительную прочность из-за ускорения укрупнения частиц. При содержании алюминия свыше 0,03% образуются нитриды, которые снижают длительную прочность.

Предложенная сталь включает следующие новые, неизвестные из уровня техники признаки:

- увеличено количество меди до 0,750-1,000%, при соблюдении соотношения между рением и медью в пределах 3,75 - 10,0, что способствует образованию мелкодисперсной фазы Лавеса на медных кластерах и замедляет скорость ее роста в процессе ползучести, а также предотвращает образование дельта-феррита при высокотемпературной деформации, что повышает сопротивление ползучести стали;

- снижено количество вольфрама на 30%, а количество молибдена определяют из условия, что значение молибденового эквивалента, выраженного формулой Moeq=Mo+0,5W (источник: R. L. Klueh «Elevated temperature ferritic and martensiticsteels and their application to future nuclearreactors» International Materials Reviews2005 стр. 295) лежит в пределах 1,55 - 1,95. Это обеспечивает достаточное количество вольфрама и молибдена и в твердом растворе и в частицах фазы Лавеса в течение длительных испытаний на ползучесть;

- соотношение между молибденовым эквивалентом и рением лежит в пределах 7,75 - 19,5, а также соотношение между молибденовым эквивалентом и медью должно быть в пределах 1,55 - 2,60, что увеличивает жаропрочность стали, а также повышает сопротивление ползучести стали.

Изобретательский уровень состоит в том, что выявлено, неизвестное ранее, влияние соотношения легирующих элементов для 10%Cr стали, содержащей рений и с пониженным содержанием азота, в которой увеличено количество меди и снижено количество вольфрама, на повышение сопротивления ползучести при 650°С , что в результате в несколько раз увеличивает работоспособность стали при температуре 650°C, по сравнению с прототипом.

Фигуры, подтверждающие осуществимость изобретения.

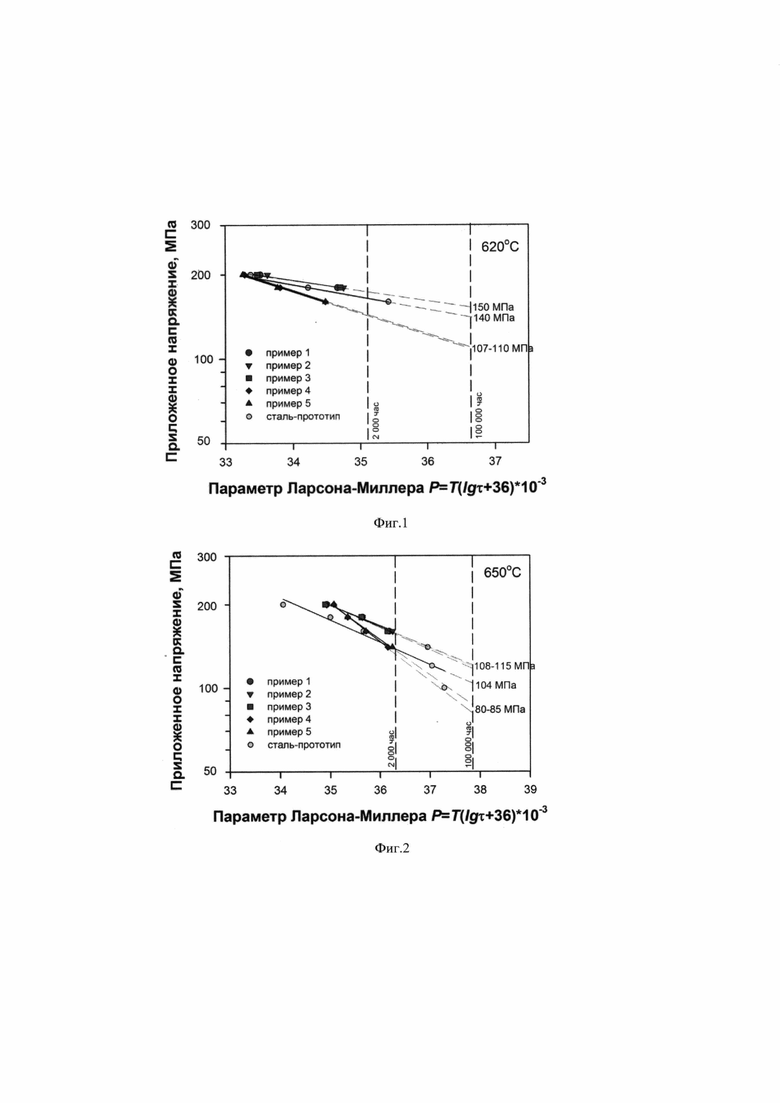

Фиг.1 Зависимость времени до разрушения от приложенного напряжения при температуре 620°С.

Фиг.1 Зависимость времени до разрушения от приложенного напряжения при температуре 650°С.

Примеры осуществления.

Были отлиты сплавы предлагаемых химических составов (табл. 2). Выплавка сплавов производилась в вакуумно-индукционной печи. В качестве шихты были использованы чистые шихтовые материалы, что позволило получить низкий уровень серы, фосфора и цветных металлов в полученных материалах. Слитки были гомогенизированы при температуре 1150°С в течение 16 часов с последующим охлаждением на воздухе. Слитки после обдирки были перекованы на заготовки прямоугольного сечения 65×140 мм2 методом свободной ковки в интервале температур от 1200°С до 1000°С. Затем слитки были подвергнуты нормализации при температуре 1050°C в течение 3 часов с последующим охлаждением на воздухе и отпуску при 770°C в течение 3 часов с последующим охлаждением на воздухе.

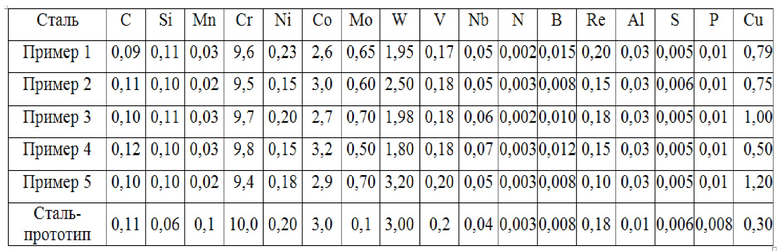

Таблица 2. Химический состав предложенной стали по примерам 1-5 и стали-прототипа

Необходимо отметить, что в примерах 1-3 осуществления изобретения количество легирующих элементов входит в указанные пределы заявленной стали. Однако в последних двух примерах были допущены отклонения от заданного химического состава, а именно:

- в примере 4 количество меди меньше нижнего предела содержания меди, молибденовый эквивалент также меньше нижней границы заявленного диапазона, что нарушает соотношения между медью и рением, а также между молибденовым эквивалентом и медью.

- в примере 5 количество меди выше верхнего предела, молибденовый эквивалент также выше верхней границы заявленного диапазона, что нарушает соотношения между медью и рением, а также между молибденовым эквивалентом и рением.

Испытания на длительную прочность проводились по ГОСТ 10145-62 до 2 000 часов. Предел длительной прочности на базе 105 часов был рассчитан с помощью параметра Ларсона-Миллера по формуле

Р=T(lgτ+36)*E-3

где T – температура испытания в К, τ – время до разрушения в час.

Результаты испытаний приведены в табл.3

Таблица 3. Испытания на ползучесть

Как видно из таблицы 3, механические свойства предлагаемой стали по примерам 1-3, легированной в заявленных допустимых пределах содержания элементов и при условии выполнения заявленных соотношений, выше по сравнению со сталью-прототипом и по сравнению с образцами по примеру 4 и примеру 5.

Длительная прочность на базе 100 000 ч стали по примерам 1-3 при температуре 620°С составляет в среднем 150±5 МПа (фиг.1), а при температуре 650°С - в среднем 111±5 МПа (фиг.2), что доказывает повышение длительной прочности стали.

Легирование стали не в заявленных пределах приводит к снижению длительной прочности, что связано с низким содержанием меди в примере 4, который при таком количестве не оказывает положительного эффекта, а также с нарушением молибденового эквивалента – он равен 1,40, что снижает твердорастворное упрочнение. В примере 5 количество меди завышено, а также завышено значение молибденового эквивалента (равно 2,3), что приводит к переупрочнению стали, с одной стороны, а с другой, к избыточному выделению фазы Лавеса в процессе ползучести, вследствие чего величины пластичности и ударной вязкости снижаются, что приводит к падению длительной прочности.

Как видно из таблицы 3 и фиг.1 и 2, при легировании стали в заявленных пределах и при соблюдении заявленных соотношений, показатели длительной прочности предлагаемой стали выше, чем у прототипа, что позволяет применять ее для изготовления лопаток паровых турбин и других элементов энергетических установок.

Использование стали в теплоэнергетике позволит поднять рабочую температуру тепловых электростанций до 650°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| СОСТАВ ПРИСАДОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2530978C1 |

Изобретение относится к области металлургии, а именно к жаропрочной хромистой стали мартенситного класса, применяемой для изготовления лопаток турбин энергетических установок с рабочей температурой пара до 650°C. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,080–0,120, кремний не более 0,120, марганец 0,010-0,100, хром 9,000-10,500, никель не более 0,25, вольфрам 1,900-2,500, молибден 0,600-0,700, ванадий 0,170-0,250, ниобий 0,040-0,070, азот не более 0,003, бор 0,008-0,015, кобальт 2,500-3,500, рений 0,100-0,200, медь 0,750-1,000, сера не более 0,006, фосфор не более 0,010, алюминий не более 0,030, титан не более 0,010, железо остальное. Количество вольфрама и молибдена определяют из условия, что значение молибденового эквивалента, выраженного формулой Moeq=Mo+0,5W, лежит в пределах 1,55-1,95. Обеспечивается повышение показателей длительной прочности. 2 ил., 3 табл.

Жаропрочная сталь мартенситного класса, содержащая углерод, кремний, марганец, хром, никель, вольфрам, молибден, рений, ванадий, ниобий, азот, бор, кобальт, серу, фосфор, алюминий, медь, рений, титан и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом количество вольфрама и молибдена определяют из условия, что значение молибденового эквивалента, выраженного формулой Moeq=Mo+0,5W, лежит в пределах 1,55-1,95.

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| US 2013294959 A1, 07.11.2013 | |||

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| US 6546713 B1, 15.04.2003 | |||

| Конвейерный поезд с линейным электромагнитным приводом | 1987 |

|

SU1466993A1 |

Авторы

Даты

2021-10-25—Публикация

2020-12-25—Подача