Изобретение относится к области металлургии, в частности к составу жаропрочной стали для тепловых энергетических установок, в том числе, для изготовления лопаток паровых турбин с рабочей температурой пара до 630°C.

В настоящее время для изготовления лопаток турбин используются следующие марки сталей мартенситного класса: 20Х13, 15Х11МФ, 13Х11Н2В2МФ, 20Х12ВНМФ. Химический состав данных сталей по ГОСТ 5632-72 показан в таблице 1.

Сталь 20Х13 рекомендовано использовать в энергетическом машиностроении и печестроении для изготовления турбинных лопаток, болтов, гаек с длительным сроком службы при температурах до 500°C. Сталь 15Х11МФ используют для изготовления рабочих и направляющих лопаток паровых турбин, работающих до 580°C. Из сталей 13Х11Н2В2МФ, 20Х12ВНМФ изготавливают диски компрессоров, лопатки и другие нагруженные детали, работающие при температурах до 600°C.

Недостатками сталей 20Х13, 15Х11МФ, 13Х11Н2В2МФ, 20Х12ВНМФ является их низкая жаропрочность при температурах выше 580°C, что делает невозможным их применение для изготовления лопаток и других деталей турбин энергетических установок, работающих при повышенных параметрах пара (30 МПа, 600-650°C).

Известна сталь, выбранная в качестве аналога, содержащая углерод; кремний; марганец; хром; никель; вольфрам; молибден; ванадий; ниобий или тантал; азот; бор; кобальт и железо (см. патент № JP 2004359969 (A)). Сталь содержит, мас.%

Данная сталь в отпущенном состоянии имеет мартенситную структуру. По границам бывших аустенитных зерен и границам мартенситных реек выделены частицы карбидов типа M23C6. Внутри мартенситных реек выделены частицы М2Х и MX. Содержание элементов V и Мо в составе частиц M2X удовлетворяет соотношению V>Мо. Удельная доля частиц вторых фаз составляет от 2 до 4% (мас.). Эта сталь заявлена как предназначенная для изготовления роторов паровых турбин, работоспособных при температурах пара 580-630°C. Однако в патенте не приводятся значения кратковременных механических свойств при повышенных температурах, предела длительной прочности и ударной вязкости. Сообщается только, что время до разрушения при испытании на длительную прочность при температуре 650°C и напряжении 120 МПа составляет 12000 часов.

В качестве прототипа выбрана известная сталь по патенту РФ №2333285 (публ. 10.09.2008), содержащая углерод; кремний; марганец; хром; молибден; вольфрам; ванадий; ниобий; кальций; церий; азот; бор; фосфор; серу и железо (мас.%):

Данная сталь обладает высоким уровнем сопротивления ползучести до температуры 620°C. Это позволяет использовать ее для изготовления трубопроводов и пароперегревателей котлов со сверхкритическими параметрами (Т=600°C и Р=300 атм).

Данные свойства стали достигаются благодаря применению принципа поликомпонентного легирования, что обеспечивает твердорастворное, дисперсионное и субструктурное упрочнение мартенситной структуры. Твердорастворное упрочнение стали обеспечивается введением в твердый раствор таких элементов, как вольфрам, молибден. Дисперсионное упрочнение стали достигается за счет выделения карбидов типа Ме23С6, тугоплавких и мелкодисперсных соединений типа карбонитридов V(C,N) и Nb(C,N). Эта сталь сохраняет высокое сопротивление ползучести до тех пор, пока стабильна дислокационная структура отпущенного мартенсита (троостомартенсита). Основным недостатком данной стали является то, что при температурах выше 620°C происходит интенсивная коагуляция карбидов типа Ме23С6 и выделение фаз Лавеса, что приводит к понижению сопротивления ползучести стали.

Одной из проблем при создании тепловых энергоблоков с суперсверхкритическими параметрами уровня температур, 620-650°C и давлении 30-35 МПа является необходимость разработки более жаропрочных и относительно экономичных конструкционных материалов и в том числе для лопаток паровых турбин.

Задача изобретения заключается в разработке состава жаропрочной стали для лопаток паровых турбин тепловых энергоблоков, обеспечивающей требуемый уровень длительной прочности  не менее 98 МПа при температуре 650°C. Также сталь должна обладать высокой ударной вязкостью (не ниже 60 Дж/см2) при комнатной температуре.

не менее 98 МПа при температуре 650°C. Также сталь должна обладать высокой ударной вязкостью (не ниже 60 Дж/см2) при комнатной температуре.

Поставленная задача решается предлагаемой жаропрочной сталью мартенситного класса при следующем соотношении компонентов, мас.%:

Технический результат предложенной стали заключается в том, что достигнут требуемый уровень характеристик жаропрочности (длительная прочность  ) при высокой ударной вязкости (237 Дж/см2 при температуре 20°C) при вышеуказанном содержании компонентов.

) при высокой ударной вязкости (237 Дж/см2 при температуре 20°C) при вышеуказанном содержании компонентов.

Состав предложенной стали содержит следующие известные признаки.

Содержание углерода в количестве 0,08-0,12% повышает прокаливаемость стали, а также обеспечивает формирование карбидов типа M23C6. Содержание углерода менее 0,08% не обеспечивает необходимого уровня кратковременных механических свойств и длительной прочности. Повышение углерода свыше 0,12% нецелесообразно, т.к. ухудшает свариваемость стали.

Содержание хрома 9,5-10,0% повышает коррозионную стойкость, обеспечивает формирование карбидов типа M23C6, является необходимым элементом для повышения прочности при повышенных температурах. При содержании более 10% хрома в структуре стали возрастает доля дельта-феррита, понижаются ударная вязкость и технологические свойства.

Содержание вольфрама в количестве 1,8-2,2% повышает жаропрочность стали за счет упрочнения твердого раствора, карбидов типа M23C6 и M6C, присутствующих в стали, и выделения фазы Лавеса Fe2W.

Молибден в количестве 0,6-0,8% упрочняет твердый раствор, а также входит в состав карбидов типа M23C6 и затрудняет их коагуляцию, что повышает жаропрочные свойства стали. Содержание молибдена менее 0,6% не обеспечивает прочность стали при повышенных температурах, свыше 0,8% - способствует образованию дельта-феррита и фазы Лавеса.

Содержание ванадия в количестве 0,18-0,25% и ниобия до 0,04-0,07% обеспечивает упрочнение твердого раствора и получение более мелких карбонитридов, что повышает длительную прочность.

Кобальт в количестве 2,5-3,5% повышает твердорастворное упрочнение. Как аустенитообразующий элемент, кобальт сдерживает образование дельта-феррита. При содержании кобальта менее 2,5% происходит образование дельта-феррита. При избыточном содержании кобальта более 3,5% происходит уменьшение пластичности стали.

Введение бора в количестве 0,008-0,01% повышает сопротивление деформации при ползучести. Бор сегрегирует по границам зерен, преимущественно бывшим аустенитным, что подавляет зернограничное проскальзывание и тем самым повышает время до разрушения. Бор в предлагаемой стали входит в состав карбидов типа M23C6 и уменьшает скорость их коагуляции при повышенных температурах, что повышает сопротивление деформации при ползучести. Кроме того, бор повышает сопротивление коррозии под напряжением и нивелирует неблагоприятное влияние повышенного содержания ванадия на окалиностойкость. При содержании бора свыше 0,01% снижается свариваемость и ковкость стали.

Кроме того, предложенная сталь включает следующие новые, неизвестные из уровня техники признаки.

При повышенном содержании бора (до 0,01%) целесообразно уменьшение содержания азота (0,003% и менее) с целью предотвращения образования крупных нитридов бора. При одновременном высоком содержании бора (до 0,01%) и азота (до 0,07%) в стали происходит образование крупных нитридов бора, которые инициируют хрупкое разрушение, что резко снижает ударную вязкость стали до недопустимо низких значений. Содержание бора и азота должно удовлетворять соотношению B/N≥2,6.

В качестве раскислителей в состав стали введены марганец в количестве 0,05-0,1%, кремний в количестве не более 0,1%, никель в количестве не более 0,2% и алюминий в количестве не более 0,01%. При содержании марганца более 0,1% и кремния более 0,1% усиливается склонность к образованию дельта-феррита, который неблагоприятно сказывается на ударной вязкости. Марганец также способствует выделению карбидов M23C6. Никель улучшает прокаливаемость стали и вязкость, сдерживает образование дельта-феррита. Повышение содержания никеля свыше 0,2% нецелесообразно, так как уменьшает длительную прочность из-за ускорения укрупнения частиц. При содержании алюминия свыше 0,01% образуются нитриды, которые снижают длительную прочность.

Медь сдерживает образование дельта-феррита так же, как кобальт. Но поскольку медь снижает длительную прочность при температурах выше 600°C, его содержание ограничено не более 0,01%.

Титан в количестве не более 0,01% способствует формированию и стабилизации мелких карбонитридов MX, обогащенных ванадием и ниобием. При содержании титана свыше 0,01% происходит образование крупных карбонитридов, что снижает сопротивление ползучести.

Ограничение содержания фосфора до 0,01% и серы до 0,006% способствует получению более высоких характеристик пластичности стали.

Пример осуществления.

Были отлиты два сплава: по прототипу и предлагаемому химическому составу (табл.2). Сплавы были закалены с 1050-1060°C и отпущены при 750-770°C, в течение 3 часов.

Механические испытания на растяжение проводились по ГОСТ 1497-84 при комнатной температуре и по ГОСТ 9651-84 при повышенных температурах (табл.3). Испытания на длительную прочность проводились по ГОСТ 10145-62 (табл.4). Испытания на ударную вязкость проводились по ГОСТ 9454-78 (табл.5).

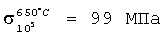

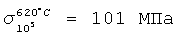

Как видно из таблиц 3-5, механические свойства, жаропрочность и ударная вязкость предлагаемой стали по сравнению с известной сталью существенно возрастают. Если предел длительной прочности известной стали составляет  ,

,  , то предлагаемой стали

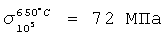

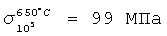

, то предлагаемой стали  ,

,  .

.

В таблице 3: σ0.2 - предел текучести условный; σВ - предел прочности; δ, % - относительное удлинение после разрыва.

В таблице 5: KCV - ударная вязкость.

Таким образом, поставленная задача решена. Сталь разработанного состава рекомендуется применять для изготовления лопаток и других элементов паровых турбин энергетических установок, работающих при сверхкритических параметрах пара. Использование стали в теплоэнергетике позволит увеличить до 200000 часов ресурс изготавливаемого оборудования и повысить расчетные параметры котла до Т=630°C и Р=30-35 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

Изобретение относится к области металлургии, а именно к составу жаропрочной стали мартенситного класса, применяемой для изготовления элементов тепловых энергетических установок с рабочей температурой пара до 630°C. Сталь содержит углерод, кремний, марганец, хром, никель, вольфрам, молибден, ванадий, ниобий, азот, бор, кобальт, серу, фосфор, алюминий, медь, титан и железо при следующем соотношении компонентов, мас.%: углерод 0,080-0,120, кремний не более 0,100, марганец 0,050-0,100, хром 9,500-10,000, никель не более 0,200, вольфрам 1,800-2,200, молибден 0,6-0,8, ванадий 0,180-0,250, ниобий 0,040-0,070, азот не более 0,003, бор 0,008-0,01, кобальт 2,5-3,5, сера не более 0,006, фосфор не более 0,010, алюминий не более 0,010, медь не более 0,010, титан не более 0,010, железо - остальное. Сталь обладает требуемым уровнем длительной прочности, жаропрочностью и ударной вязкостью. 5 табл.

Жаропрочная сталь мартенситного класса, содержащая углерод, кремний, марганец, хром, никель, вольфрам, молибден, ванадий, ниобий, азот, бор, кобальт, серу, фосфор, алюминий, медь, титан и железо, отличающаяся тем, что содержание бора и азота удовлетворяет соотношению B/N≥2,6 при следующем содержании компонентов, мас.%:

| СТАЛЬ | 2006 |

|

RU2333285C2 |

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| Устройство для получения пилообразных колебаний | 1945 |

|

SU72697A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| DE 19941411 A1, 09.03.2000. | |||

Авторы

Даты

2012-04-10—Публикация

2011-02-28—Подача