Область техники

Данное изобретение относится к устройствам для обжига, способам изготовления оксидного катализатора и способам получения ненасыщенной кислоты или ненасыщенного нитрила.

Предшествующий уровень техники

Предшествующие способы получения соответствующего ненасыщенного нитрила с помощью газофазного каталитического аммоксидирования пропилена хорошо известны. Однако способом, в последнее время привлекшим внимание, является способ, в котором соответствующий ненасыщенный нитрил получают посредством газофазного каталитического аммоксидирования с применением пропана в качестве замены для пропилена. Было предложено большое число применяемых катализаторов.

Патентный документ 1 описывает катализатор аммоксидирования для пропана в качестве исходного материала, данный катализатор содержит Mo, V и Nb. В отношении этого катализатора известно, что атмосферу для обжига предпочтительно поддерживают как атмосферу инертного газа во время стадии подвергания предшественника катализатора обжигу, принимая во внимание каталитическую эффективность.

Список цитируемых документов

Патентный документ 1: Выложенная заявка на патент Японии № 2009-262146

Сущность изобретения

Техническая проблема

Для того чтобы приготовить высокоэффективный катализатор посредством равномерного обжига предшественника при заданной температуре, предпочтительно нагревать предшественник при вращении тигля для обжига, который поддерживается в инертной атмосфере.

Авторы данного изобретения фактически выполняли непрерывный обжиг посредством применения вращающейся обжиговой печи. К сожалению, авторы данного изобретения нашли, что, хотя короткий обжиг делал возможным поддержание внутреннего пространства обжиговой печи при атмосфере инертного газа, вследствие частичного ухудшения герметизирующей части посредством вращения обжиговой печи и т.д., долговременное функционирование вызывало проникновение воздуха в обжиговую трубу, и атмосфера инертного газа не состоянии была поддерживаться. Это приводило к пониженной каталитической эффективности.

Принимая во внимание вышеуказанную ситуацию, целью данного изобретения является предоставление устройства для обжига, которое может поддерживать атмосферу в обжиговой трубе даже в течение долговременного функционирования, способа непрерывного изготовления катализатора, который производит целевой продукт при увеличенном выходе посредством применения такого устройства для обжига, и способа получения ненасыщенной кислоты или ненасыщенного нитрила посредством применения катализатора, полученного вышеупомянутым способом изготовления.

Решение проблемы

Авторы данного изобретения провели интенсивные исследования, чтобы решить вышеуказанную проблему, и нашли, что атмосфера инертного газа внутри обжиговой трубы может быть поддержана, наряду с предотвращением износа герметизирующей структуры, посредством: закрывания обеих концевых частей обжиговой трубы колпаками; уплотнения зазора между обжиговой трубой и колпаком посредством применения кольца, чтобы предоставить структуру, в которой просачивание воздуха в колпак и обжиговую трубу и утечка газа из обжиговой трубы могут быть предотвращены; наличия в кольце пространства в виде канавки, данное пространство открыто к колпаку, что приводит к образованию дополнительного пространства между внешней стороной кольца и колпаком; и предпочтительно также подачи инертного газа в данное пространство. В соответствии с этим авторами создано данное изобретение.

Более конкретно, данное изобретение состоит в следующем.

[1] Устройство для обжига, включающее: обжиговую трубу, имеющую открытые концы на обеих концевых частях; пару колпаков, каждый колпак закрывает каждый открытый конец обжиговой трубы; и пару колец, каждое кольцо уплотняет зазор между обжиговой трубой и колпаком,

в котором кольца непосредственным или косвенным образом закреплены на внешней поверхности обжиговой трубы;

канавка предоставлена вдоль окружного направления кольца при контактировании ее боковых сторон между кольцом и колпаком;

сформирована герметичная камера, окруженная колпаком и канавкой; и

как обжиговая труба, так и кольца вращаются в окружном направлении обжиговой трубы при одновременном поддержании колпака в контакте с обеими сторонами канавки.

[2] Устройство для обжига в соответствии с [1], дополнительно включающее пару выступов, каждый выступ выступает от внутренней поверхности колпака к внутренней части в окружном направлении обжиговой трубы, в котором каждая из боковых сторон канавки контактирует с каждым из пары выступов.

[3] Устройство для обжига, включающее: обжиговую трубу, имеющую открытые концы на обеих концевых частях; пару колпаков, каждый колпак закрывает каждый открытый конец обжиговой трубы; и пару колец, каждое кольцо уплотняет зазор между обжиговой трубой и колпаком,

в котором кольца непосредственным или косвенным образом закреплены на внешней поверхности обжиговой трубы;

каждое из колец включает несколько кольцевых элементов, расположенных в направлении ширины кольца;

каждый из нескольких кольцевых элементов контактирует с колпаком;

сформирована герметичная камера, окруженная по меньшей мере колпаком и несколькими кольцевыми элементами; и

как обжиговая труба, так и кольца вращаются в окружном направлении обжиговой трубы при одновременном поддержании колпака в контакте с несколькими кольцевыми элементами.

[4] Устройство для обжига в соответствии с [3], дополнительно включающее пару выступов, каждый выступ выступает от внутренней поверхности колпака к внутренней части в окружном направлении обжиговой трубы, в котором каждый из нескольких кольцевых элементов контактирует с каждым из пары выступов.

[5] Устройство для обжига в соответствии с любым из пунктов [1]-[4], в котором пространство, окруженное по меньшей мере обжиговой трубой, кольцами и колпаком, поддерживается при атмосфере инертного газа; и герметичная камера заполнена инертным газом.

[6] Устройство для обжига в соответствии с [5], в котором колпак имеет подающее отверстие для подачи инертного газа в герметичную камеру.

[7] Устройство для обжига в соответствии с [5] или [6], в котором давление атмосферы внутри указанного пространства выше, чем атмосферное давление с наружной стороны пространства.

[8] Устройство для обжига в соответствии с любым из пунктов [5]-[7], в котором разность давлений P1, представленная приведенным ниже уравнением (1), составляет больше чем 0 мм H2O и 900 мм H2O или менее:

P1 = (давление атмосферы внутри пространства) - (атмосферное давление с наружной стороны пространства) (1).

[8] Устройство для обжига в соответствии с любым из пунктов [5]-[8], в котором разность давлений P2, представленная приведенным ниже уравнением (2), составляет больше чем 0 мм H2O и 500 мм H2O или менее:

P2 = (давление герметичной камеры) - (давление внутри указанного пространства) (2).

[10] Устройство для обжига в соответствии с любым из пунктов [5]-[9], в котором концентрация кислорода в указанном пространстве составляет 1000 ч./млн или менее.

[11] Устройство для обжига в соответствии с любым из пунктов [1]-[10], дополнительно включающее узел для приложения ударного воздействия к обжиговой трубе.

[12] Способ изготовления оксидного катализатора, данный способ включает следующие стадии:

подачу предшественника катализатора, содержащего Mo, V, Nb, и Te и/или Sb из первого конца обжиговой трубы устройства для обжига в соответствии с любым из пунктов [1]-[11];

обжиг предшественника катализатора в обжиговой трубе, чтобы получить обожженный продукт;

вызывание прохождения предшественника катализатора и/или обожженного продукта через пространство, окруженное обжиговой трубой, колпаком и кольцом; и

выпуск обожженного продукта из пространства.

[13] Способ изготовления оксидного катализатора в соответствии с [12], в котором температуру обжига во время стадии обжига предшественника катализатора устанавливают при температуре плавления оксида по меньшей мере одного металлического элемента среди металлических элементов, включенных в оксидный катализатор и/или предшественник катализатора, или выше;

способ дополнительно включает стадию приложения ударного воздействия к обжиговой трубе наряду с тем, что величина f, представленная приведенным ниже уравнением (3), удовлетворяет условию 0,08≤f≤50:

f = (вибрационное ускорение)/C (3),

где вибрационное ускорение относится к вибрационному ускорению (м/с2) ударного воздействия, приложенного к обжиговой трубе; и C обозначает общую массу (единица измерения: % по массе) по меньшей мере одного металлического элемента в расчете на общую массу оксидного катализатора.

[14] Способ изготовления оксидного катализатора в соответствии с [13], в котором прикладывают ударное воздействие наряду с тем, что величина f удовлетворяет условию 0,1≤f≤40.

[15] Способ получения ненасыщенной кислоты или ненасыщенного нитрила, данный способ включает следующую стадию: приведение алкана или алкена в контакт с оксидным катализатором, приготовленным с применением способа в соответствии с любым из пунктов [12]-[14], чтобы выполнить реакцию газофазного каталитического окисления или реакцию газофазного каталитического аммоксидирования для получения соответствующей ненасыщенной кислоты или ненасыщенного нитрила.

Преимущества данного изобретения

В соответствии с устройством для обжига по данному изобретению могут быть предоставлены устройство для обжига, которое может поддерживать атмосферу в обжиговой трубе даже в течение долговременного функционирования, способ непрерывного изготовления катализатора, который производит целевой продукт при увеличенном выходе посредством применения такого устройства для обжига, и способа получения ненасыщенной кислоты или ненасыщенного нитрила посредством применения катализатора, полученного вышеуказанным способом изготовления.

Краткое описание чертежей

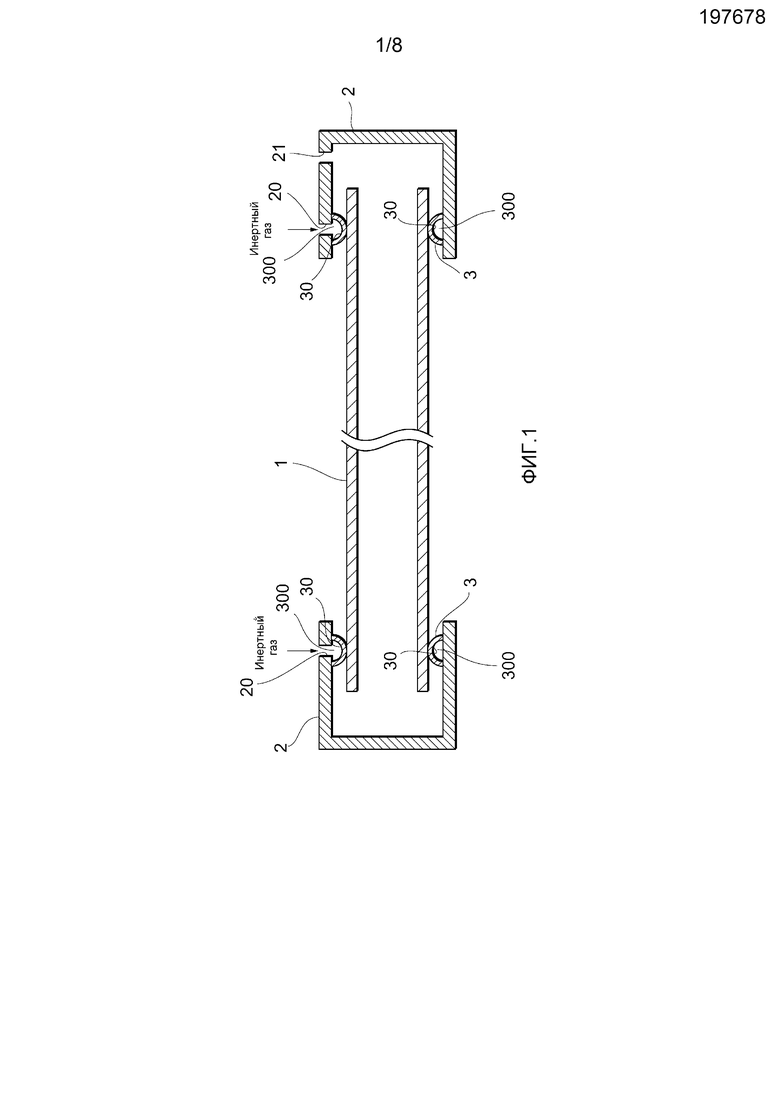

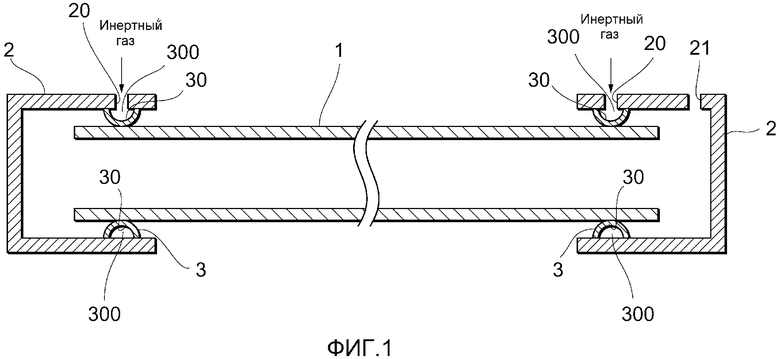

Фиг. 1 представляет собой схематический вид поперечного сечения, показывающий упрощенным образом один из примеров устройства для обжига в соответствии с вариантом осуществления данного изобретения;

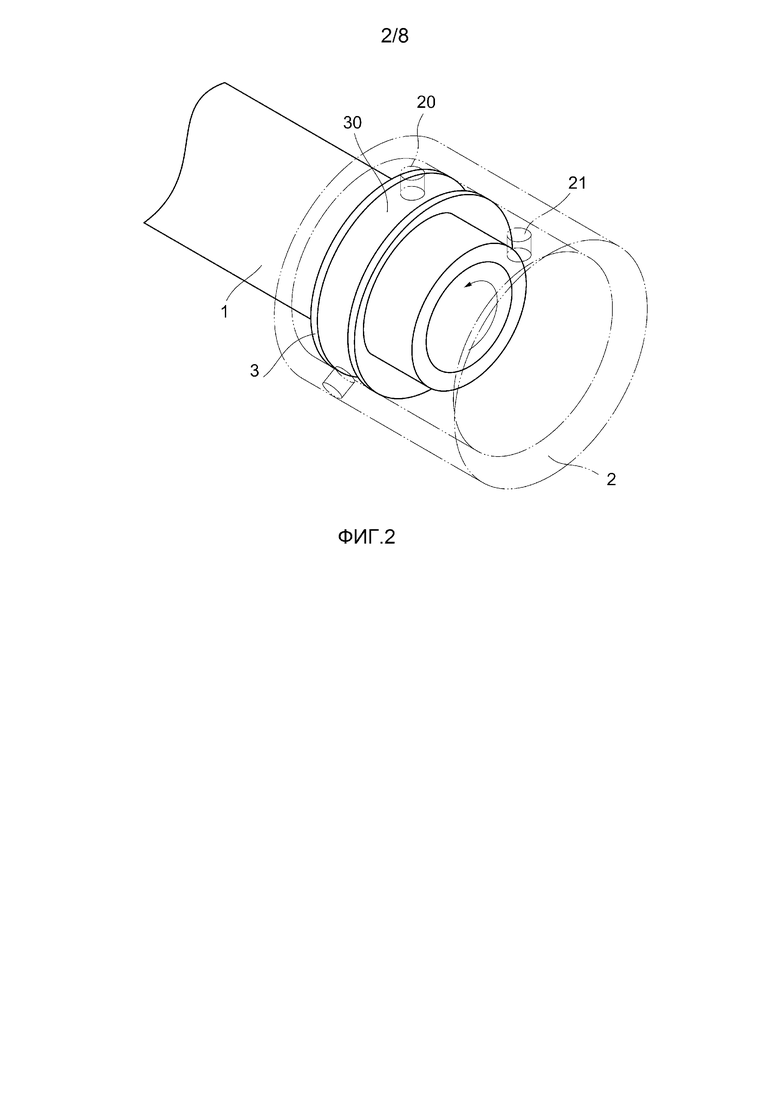

Фиг. 2 представляет собой схематический вид, показывающий в перспективе часть устройства для обжига, показанного на Фиг. 1;

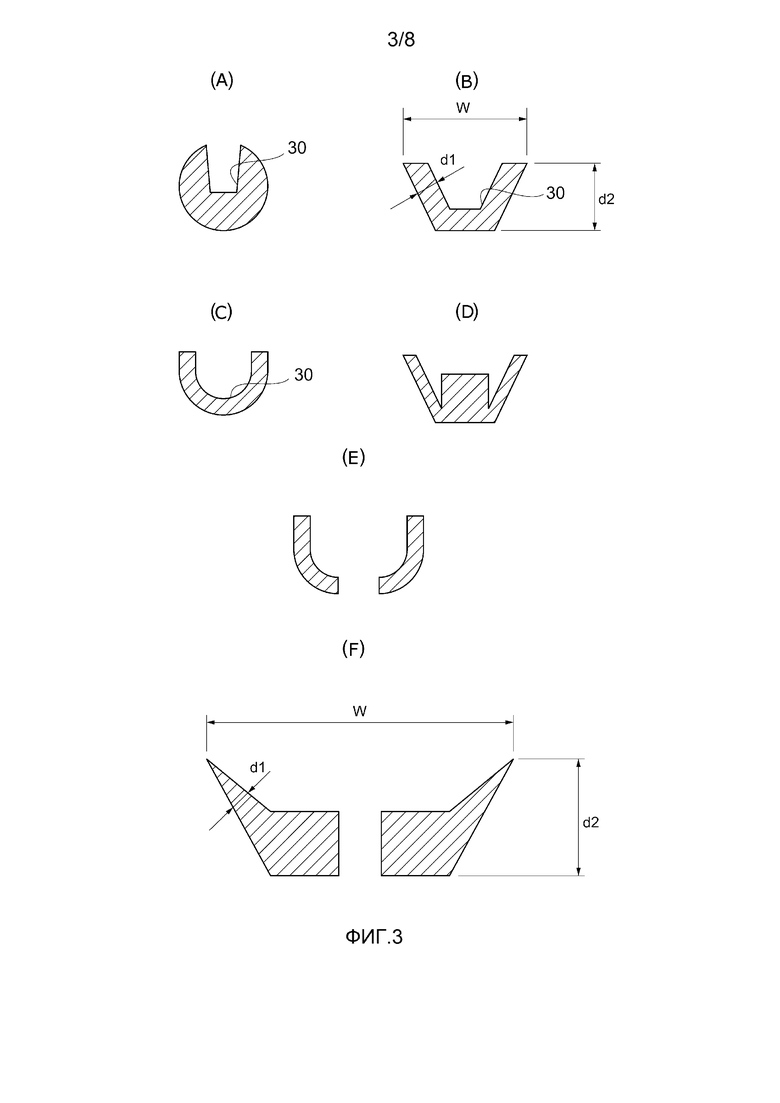

Фиг. 3 представляет собой схематические виды поперечного сечения, показывающие примеры модифицированных форм поперечного сечения кольца в соответствии с вариантом осуществления данного изобретения;

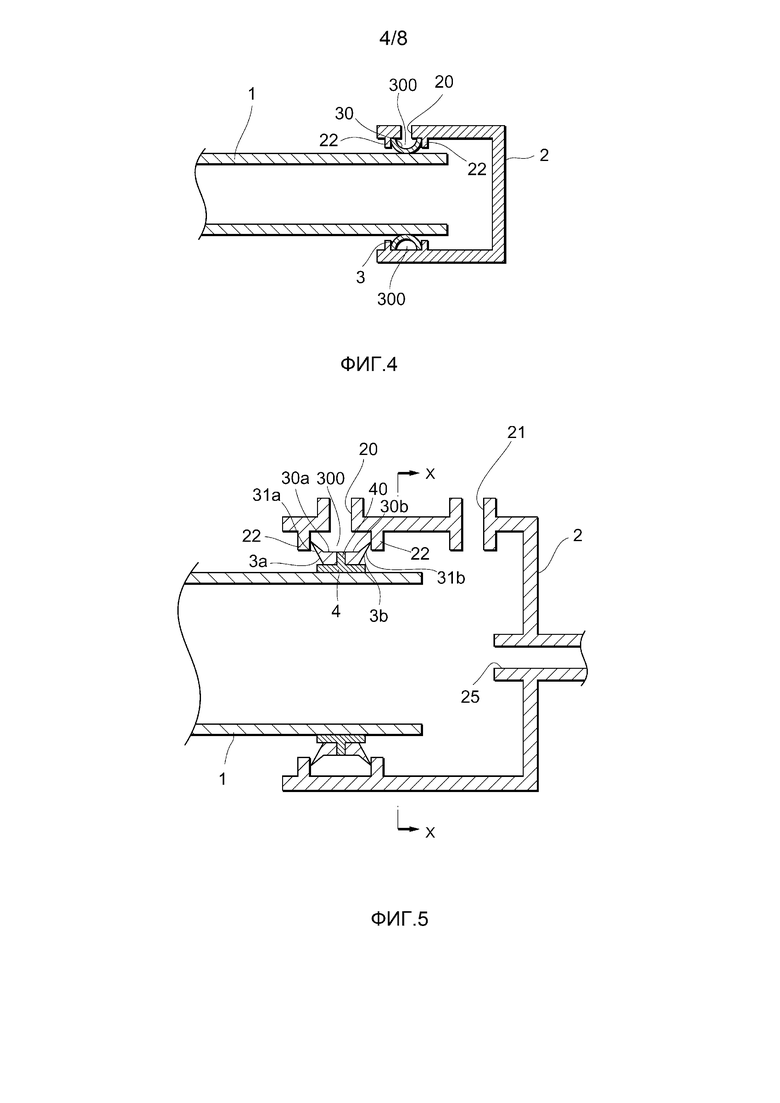

Фиг. 4 представляет собой схематический вид поперечного сечения, частично показывающий другой пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

Фиг. 5 представляет собой схематический вид поперечного сечения, частично показывающий еще один пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

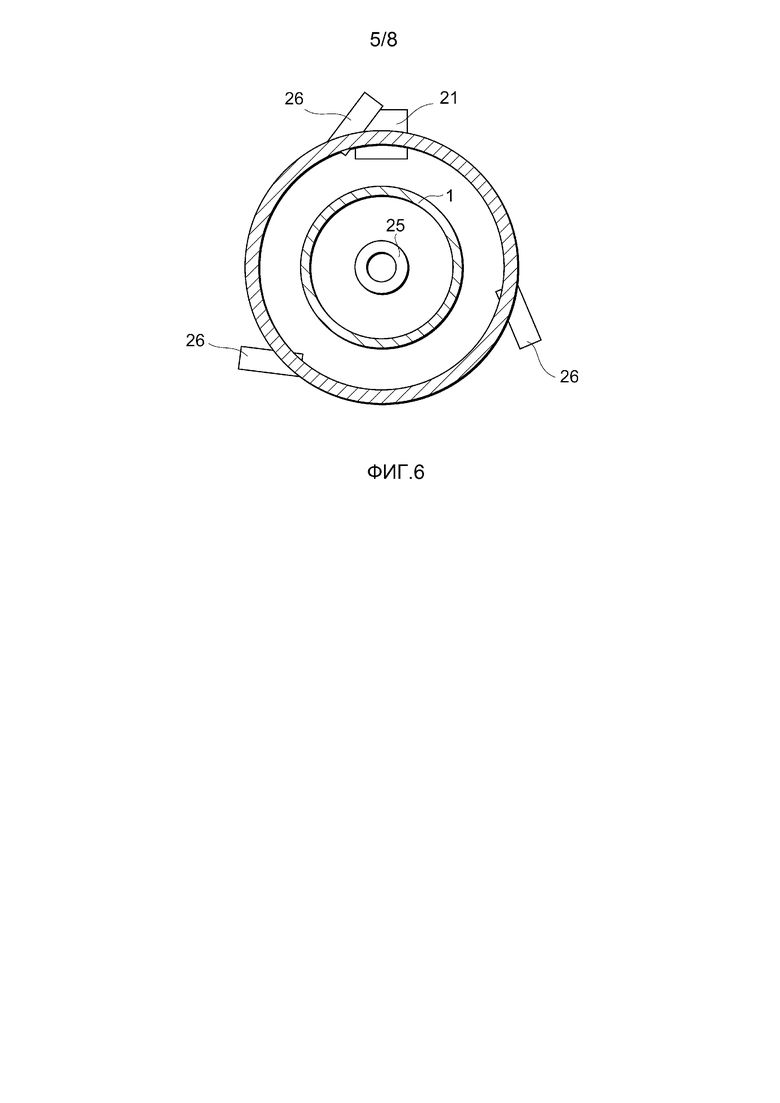

Фиг. 6 представляет собой схематический вид поперечного сечения, показывающий поперечное сечение для разреза по линии X-X на Фиг. 5;

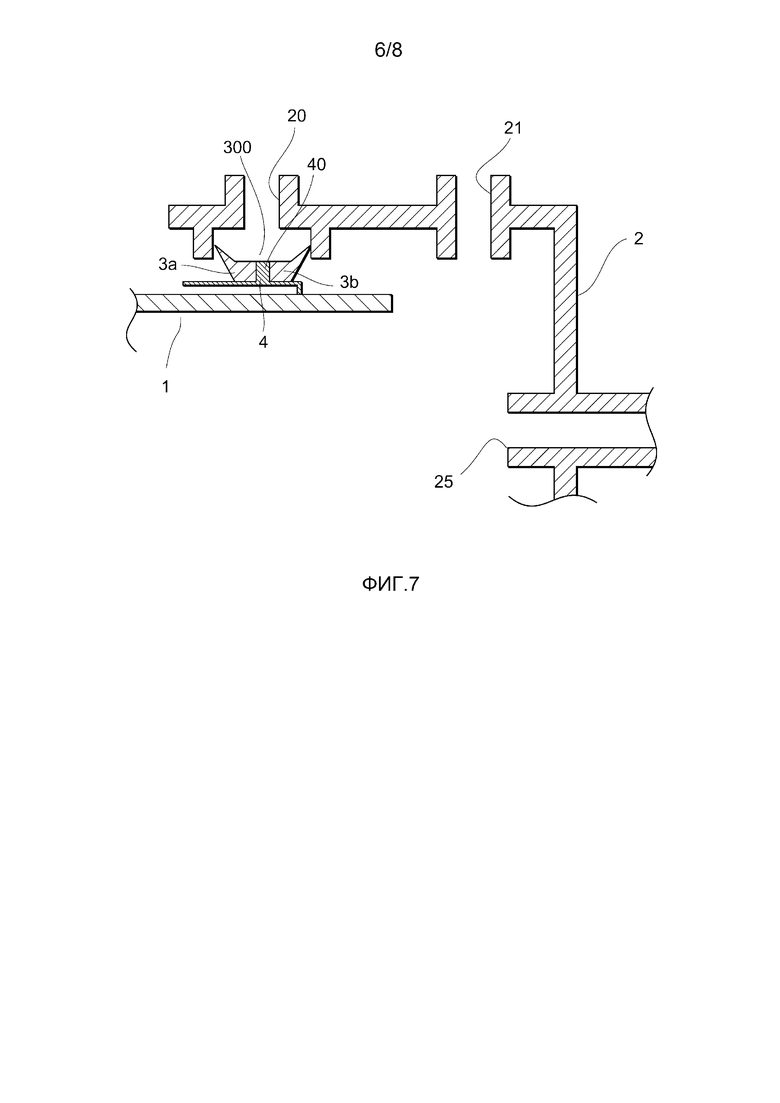

Фиг. 7 представляет собой схематический вид поперечного сечения, частично показывающий упрощенным образом один из примеров случая, когда опора уплотнения в соответствии с вариантом осуществления данного изобретения является полой;

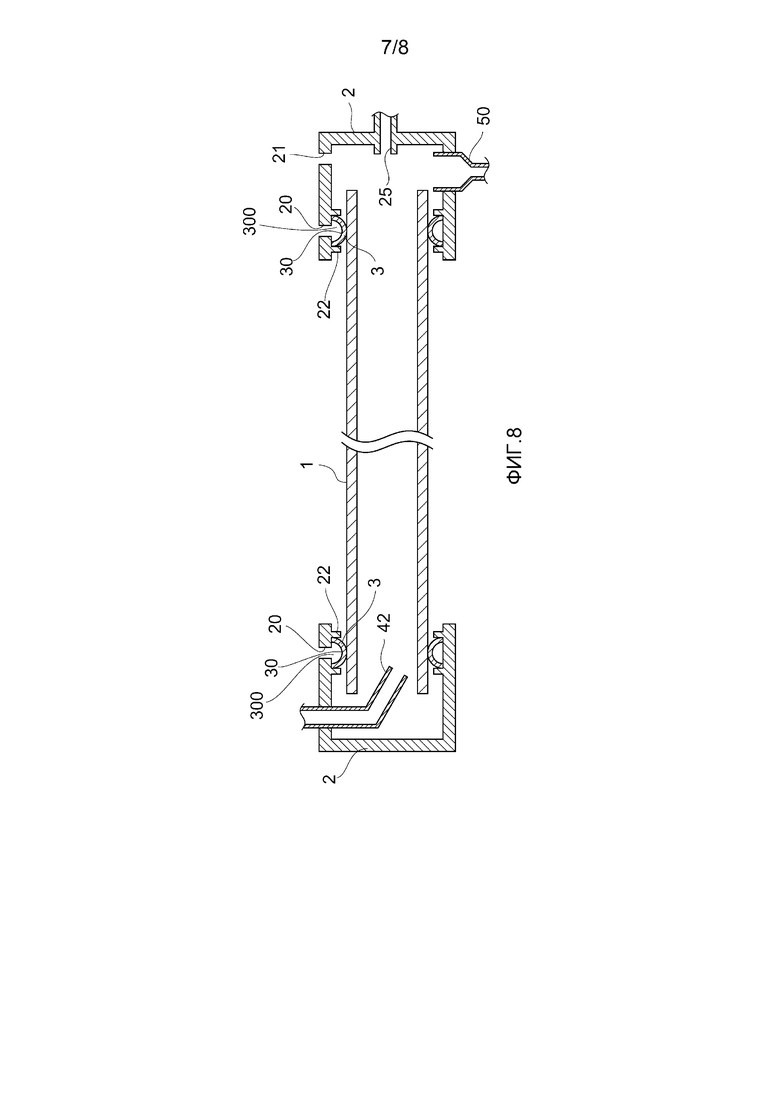

Фиг. 8 представляет собой схематический вид поперечного сечения, частично показывающий другой пример устройства для обжига в соответствии с вариантом осуществления данного изобретения; и

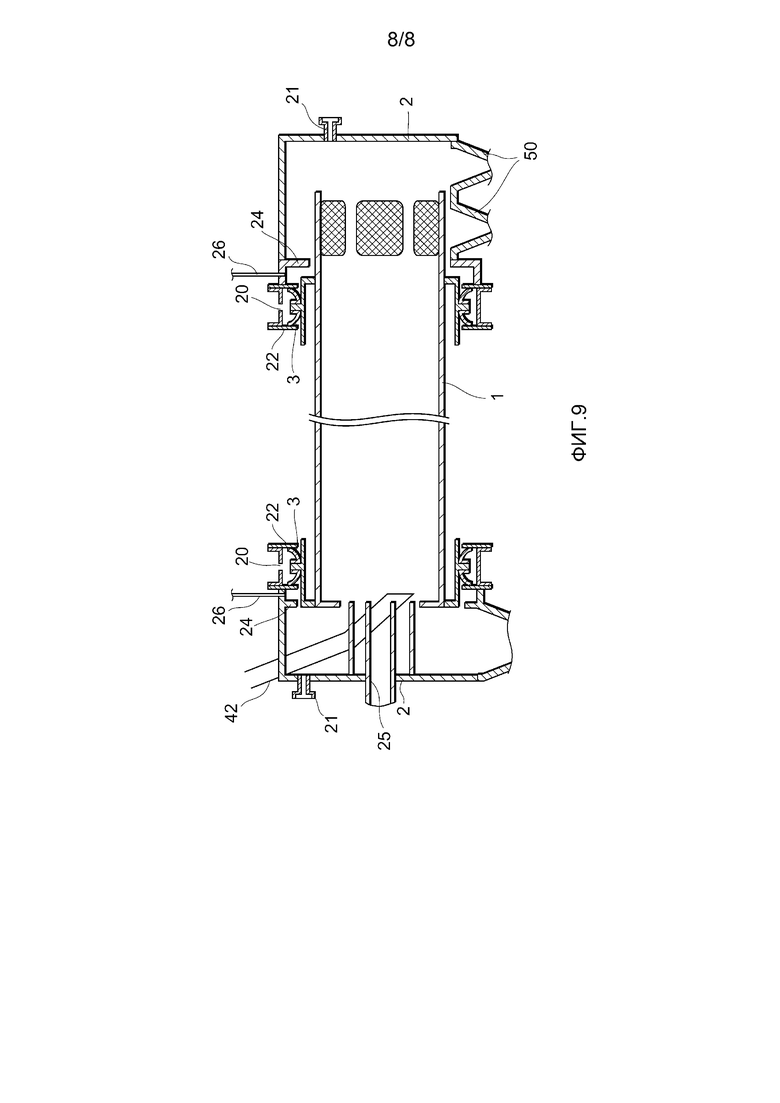

Фиг. 9 представляет собой схематический вид поперечного сечения, показывающий еще один пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

Описание вариантов осуществления

Далее в данном документе варианты технического выполнения данного изобретения (далее в данном документе называемые вариантами осуществления данного изобретения) будут описаны конкретно при ссылках в случае необходимости на чертежи. На чертежах идентичные элементы имеют одинаковые цифровые обозначения, чтобы избежать частичного совпадения описаний. В дополнение к этому относительные положения, такие как сверху, снизу, слева и справа, основаны на относительных положениях, изображенных на чертежах, если не указано иное. Кроме того, соотношение размеров чертежей не ограничивается соотношением, указанным на чертежах. Более того, данное изобретение не ограничивается представленными ниже вариантами осуществления, и различные модификации могут быть применены в пределах объема его сущности.

[Устройство для обжига]

Фиг. 1 представляет собой схематический вид поперечного сечения, иллюстрирующий схематическим образом устройство для обжига по варианту осуществления данного изобретения в качестве примера. Это устройство для обжига включает обжиговую трубу 1, имеющую открытые концы на обеих концевых частях и пару колпаков 2, закрывающих каждый из обоих открытых концов обжиговой трубы 1. Как использовано в данном документе, выражение «колпак 2, закрывающий каждый открытый конец обжиговой трубы 1» означает, что, как показано на Фиг. 1 и Фиг. 2, 4, 5 и 7 по 9 ниже, открытый конец закрывается таким образом, что не вызывает непосредственное контактирование колпака 2 с краевой поверхностью открытого конца обжиговой трубы 1. Корпус обжиговой трубы 1 снабжен нагревателем (не показан). Исходный материал обжигают при том, что исходный материал, поданный через первый конец, протекает и достигает второго конца. Обжиговая труба 1 вращается в окружном направлении посредством применения продольной оси, что предоставляет возможность равномерного распределения тепла.

Обжиговая труба 1 может поддерживаться в горизонтальном положении. Когда порошок подвергается непрерывному обжигу и пропускается от первого конца обжиговой трубы 1 ко второму концу, обжиговая труба 1 может быть установлена таким образом, что ее продольное направление образует заданный угол по отношению к горизонтальному направлению, с тем, чтобы первый конец находился в позиции выше, чем позиция нижнего конца. Хотя угол поддержания обжиговой трубы 1 зависит от формы обожженного продукта и т.д., угол составляет предпочтительно от 0 до 70 градусов и более предпочтительно от 0,1 до 20 градусов.

Толщина стенки обжиговой трубы 1 не ограничивается особым образом, пока толщина имеет величину, достаточную, чтобы не вызывать повреждения посредством ударного воздействия, описанного ниже. Однако принимая во внимание ее долговечность, толщина составляет предпочтительно 2 мм или более и более предпочтительно 4 мм или более. В дополнение к этому с точки зрения предоставления достаточного ударного воздействия к внутреннему пространству обжиговой трубы 1 толщина стенки составляет предпочтительно 100 мм или менее и более предпочтительно 50 мм или менее. Материал обжиговой трубы 1 не ограничивается особым образом, если материал обладает термостойкостью и прочностью, которая не вызывает повреждения посредством ударного воздействия. Например, нержавеющая сталь (SUS) может быть предпочтительно использована. В случае образования коррозионного газа во время обжига материал, обладающий термостойкостью, устойчивостью к ударным воздействиям и коррозионной стойкостью может быть предпочтительно использован в качестве материала для обжиговой трубы. Примеры материала, который может быть предпочтительно использован, включают нержавеющие стали SUS304 и SUS310S. Любая форма может быть допустима, если обжиговая труба 1 является трубчатой. Форма поперечного сечения, перпендикулярного ее продольному направлению, не ограничивается. Однако цилиндрическая форма является предпочтительной, принимая во внимание доступность и простоту поддержания характеристик уплотнения вращающейся части.

Подходящий размер и материал и т.д. обжиговой трубы 1 могут быть выбраны в зависимости от видов объектов обжига условий обжига или объемов производства. Однако в случае устройства для обжига, которое производит оксидный катализатор, как описано ниже, внутренний диаметр составляет предпочтительно от 70 до 2000 мм и более предпочтительно от 100 до 1200 мм, и длина составляет предпочтительно от 200 до 10000 мм и более предпочтительно от 800 до 8000 мм.

Для того чтобы быть в состоянии закрыть концевую часть обжиговой трубы 1, колпак 2 имеет внутренний диаметр больше, чем внешний диаметр обжиговой трубы 1. В дополнение к этому кольцо 3 кольцевого элемента устанавливают в зазоре между колпаком 2 и обжиговой трубой 1. Это кольцо 3 уплотняет зазор между обжиговой трубой 1 и колпаком 2. Для того чтобы поддерживать атмосферу в зазоре между колпаком 2 и обжиговой трубой 1, предпочтительно заполнять зазор между колпаком 2 и кольцом 3 инертным газом в случае, когда обжиговая труба 1 имеет эксцентричную ось вращения, положение обжиговой трубы 1 мгновенно изменяется посредством описанного ниже ударного воздействия на обжиговую трубу 1 или нагревание вызывает расширение или сжатие обжиговой трубы 1 параллельно и/или перпендикулярно оси в продольном направлении. Внутренний диаметр колпака 2 устанавливают при большей величине, чем сумма внешнего диаметра обжиговой трубы 1 и двойной величины толщины кольца 3. Это предпочтительно с течки зрения поддержания герметичности, когда колпак 2 перемещается к обжиговой трубе 1 в перпендикулярном и/или параллельном направлении по отношению к оси вращения обжиговой трубы 1, или обжиговая труба 1 и/или колпак 2 расширяется или сжимается. Когда внутренний диаметр колпака 2 соответствует вышеуказанной предпочтительной величине, он предпочтительно имеет величину, которая на 0-500 мм больше, чем сумма внешнего диаметра обжиговой трубы 1 и двойной величины толщины кольца 3, и более предпочтительно имеет величину, которая на 1-300 мм больше, чем указанная сумма. Пространство герметизировано кольцом 3, чтобы поддерживать атмосферу внутри колпака 2. Принимая это во внимание, колпак 2 предпочтительно имеет форму, сходную с формой концевой части обжиговой трубы 1. Например, если обжиговая труба 1 является цилиндрической, то колпак 2 также предпочтительно является цилиндрическим.

Для того чтобы поддерживать пространство, окруженное обжиговой трубой 1, колпаком 2 и кольцом 3, и герметичную камеру 300 (более конкретно описанную ниже), образованную между колпаком 2 и кольцом 3, при атмосфере инертного газа, колпак 2 снабжен впускным отверстием 21 для инертного газа, которое является подающим отверстием для подачи инертного газа в вышеуказанное пространство, и также снабжен впускным отверстием 20 для инертного газа, которое является подающим отверстием для подачи инертного газа в герметичную камеру 300. Как использовано в данном документе, выражение «пространство, окруженное обжиговой трубой, колпаком и кольцом» (далее в данном документе, называемое просто «определенным пространством») относится к включению внутреннего пространства обжиговой трубы. Положение впускного отверстия 21 для инертного газа не ограничивается особым образом. Однако предпочтительно предоставлять впускное отверстие 21 для инертного газа в такой позиции, что определенное пространство может быть в достаточное мере замещено и/или заполнено инертным газом. Когда принимают во внимание форму, размер и объект обжига обжиговой трубы 1, положение, число, размер и объемный расход инертного газа для впускного отверстия 21 для инертного газа могут быть отрегулированы подходящим образом.

Впускное отверстие 21 для инертного газа предпочтительно располагают в такой позиции, чтобы предотвращать загрязнение порошком на поверхности контакта между кольцом 3 и колпаком 2, или же впускное отверстие располагают предпочтительно вблизи поверхности контакта, чтобы предотвращать загрязнение, которое вызывает поток газа, с тем, чтобы предотвращать загрязнение порошком. Для того чтобы предотвращать загрязнение порошком, впускное отверстие 26 для инертного газа, как описано ниже, может быть дополнительно установлено в качестве замены или в дополнение к впускному отверстию 21 для инертного газа. Впускное отверстие 21 для инертного газа может поддерживать определенное пространство при атмосфере инертного газа и может предотвращать вышеуказанное загрязнение порошком. В зависимости от размера структуры и требуемого объема инертного газа и т.д. устройства для обжига, то, устанавливаются ли впускные отверстия 21 и 26 для инертного газа или нет, может выбрано подходящим образом. Однако с точки зрения создания непременной циркуляции инертного газа в определенном пространстве предпочтительно устанавливают каждое из впускных отверстий 21 и 26 для инертного газа.

Для того чтобы поддерживать внутри вышеуказанного определенного пространства атмосферу инертного газа, предпочтительно циркулировать инертный газ, когда принимают во внимание очень малое количество загрязняющего воздуха с внешней стороны определенного пространства и газ, образованный в обжиговой трубе 1 во время обжига. Соответственно, колпак 2 предпочтительно снабжают выпускным отверстием для газа (не показано), или впускное отверстие 21 для инертного газа может служить дополнительно в качестве выпускного отверстия для газа. Одно или несколько выпускных отверстий для газа может быть предоставлено. Каждое из выпускных отверстий для газа может быть расположено на колпаке 2 на обеих концевых частях или на любой одной концевой части. Предпочтительно регулировать подходящим образом положение, число и размер выпускных отверстий для газа посредством принятия во внимание формы, размера и объекта обжига обжиговой трубы 1 с учетом следующих аспектов: загрязнение воздухом вследствие притока окружающего воздуха может быть уменьшено; газ внутри определенного пространства может быть выпущен при достаточной скорости; поток газа может быть создан таким образом, чтобы предоставлять возможность всем областям определенного пространства быть равномерно замещенными инертным газом; и других. Относительное расположение впускного отверстия и выпускного отверстия не ограничивается особым образом. Однако с точки зрения обеспечения циркуляции инертного газа, в случае, в котором имеется лишь одно выпускное отверстие, предпочтительно располагать выпускное отверстие на противоположной стороне поверхности, имеющей впускное отверстие (т.е. поверхности, перпендикулярной продольному направлению обжиговой трубы 1). В дополнение к этому в зависимости от потребности впускное отверстие и/или выпускное отверстие для газа может иметь такую форму, что сопло выступает в обжиговую трубу 1 и/или колпак 2. Длина сопла может быть отрегулирована таким образом, чтобы достигать предпочтительной позиции расположения переднего конца выступающего сопла в случае оказания влияния на условия обжига. Это обусловлено тем, что имеют место изменения, зависящие от позиции, в газовом потоке определенном пространстве, так что компоненты и концентрации инертного газа в определенном пространстве и газа, образованного во время обжига и т.д. изменяются, и распределение температуры в обжиговой трубе 1 изменяется. То же самое применимо к длине сопла, когда компоненты, такие как газ, образованный при определенном положении обжиговой трубы 1 во время обжига, предназначены для селективного удаления. Газ, выпускаемый из выпускного отверстия, может быть загрязнен порошком, инжектированным в обжиговую трубу. Соответственно, выходной канал для потока газа из выпускного отверстия может быть снабжен сепаратором газ/твердое вещество, таким как циклон. Порошок, отделенный сепаратором газ/твердое вещество, может быть собран отдельно или может быть повторно введен в обжиговую трубу 1. В дополнение к этому в зависимости от потребности, для того чтобы обеспечить возможность выбора, будет ли порошок собираться отдельно или вводиться повторно в обжиговую трубу, может быть установлен трехходовой клапан или т.п.

Сопло может быть установлено таким образом, чтобы анализировать газообразные компоненты в вышеуказанном определенном пространстве. Это сопло предоставляет возможность обнаружения токсичного газа в случае, когда имеет место возможность генерации токсичного газа в определенном пространстве, и также может быть определена концентрация загрязняющего кислорода в определенном пространстве по какой-либо причине. Впускное отверстие 21 для инертного газа и/или выпускное отверстие может также выполнять эту функцию.

Материал колпака 2 не ограничивается особым образом. Однако материал предпочтительно обладает достаточной прочностью, термостойкостью и коррозионной стойкостью таким же образом, что и в случае обжиговой трубы 1, и нержавеющая сталь (SUS) является особенно предпочтительной. Толщина стенки колпака не ограничивается особым образом, пока она предоставляет достаточную прочность, однако в общем составляет предпочтительно от 0,1 до 500 мм и более предпочтительно от 0,2 до 100 мм.

Колпак 2 может быть снабжен нагревательным узлом, с учетом объекта обжига и компонентов, таких как газ и жидкость, образующихся во время обжига. Например, вода и газ, такой как аммиак, образуются в обжиговой трубе 1 во время обжига; и эти вещества образуют порошок и отложения на поверхности стенки или в выпускном сопле. Это обусловлено тем, что они конденсируются посредством охлаждения в выпускном сопле и/или колпаке 2, которые не нагреваются вследствие того, что они находятся вне нагревателя, посредством чего сдерживается протекание порошка и/или инертного газа и отходящего газа. В таком случае вышеуказанной ситуации можно избежать посредством нагревания колпака 2. В дополнение к этому колпак 2 может нагреваться для того, чтобы достигнуть желательного профиля температуры. Узел для нагревания не ограничивается особым образом и может быть подходящим образом выбран в зависимости от цели. Тем не менее, могут быть, например, применены следующие средства, включающие стадии: наматывания линейного подогревателя или трубы вокруг колпака 2; и последующего пропускания пара через трубу. Оба из пары колпаков 2 могут нагреваться, или может нагреваться лишь один колпак 2. В дополнение к этому в случае образования отложений ударное воздействие может быть приложено к соответствующему месту колпака таким образом, чтобы удалить отложения от поверхности стенки колпака и выпускного сопла. В качестве метода приложения ударного воздействия может быть использован обычный метод, который создает достаточное усилие, чтобы удалить отложения, посредством применения пневматического стряхивателя, молота или ударного устройства и т.д.

Кольцо 3 имеет канавку 30 вдоль ее окружного направления, которая имеет отверстие со стороны колпака 2. Канавка 30 имеет по существу V- или U-образное поперечное сечение. Канавка 30 образована вдоль окружности кольца 3. Обе стороны канавки 30 контактируют с внутренней поверхностью колпака 2. Как использовано в данном документе, выражение «контактирует с» колпаком относится к включению вариантов осуществления с контактированием с внутренней поверхностью основы колпака, а также с контактированием с выступом или частью сопла, которым снабжен колпак. Герметичная камера 300 сформирована как пространство, окруженное колпаком 2 и канавкой 30. Впускное отверстие 20 для инертного газа расположено в месте, в котором инертный газ может быть подан в герметичную камеру 300, и функционирует в качестве отверстия для подачи инертного газа.

Одно или несколько впускных отверстий 20 для инертного газа могут быть предоставлены. Когда принимают во внимание форму и размер кольца 3, число, размер и объемный расход инертного газа для впускного отверстия 20 для инертного газа могут быть отрегулированы соответствующим образом. Когда принимается во внимание влияние очень малого количества загрязняющего воздуха от среды с наружной стороны канавки 30 и т.д., предпочтительно циркулировать инертный газ в герметичной камере 300, и, соответственно, предпочтительно устанавливают выпускное отверстие для газа (не показано). Предпочтительно регулировать подходящим образом положение, число и размер выпускных отверстий для газа посредством принятия во внимание формы и размера и т.д. кольца 3 с учетом следующих аспектов: загрязнение воздухом вследствие притока окружающего воздуха может быть уменьшено; газ внутри герметичной камеры 300 может быть выпущен при достаточной скорости; поток газа может быть создан таким образом, чтобы предоставлять возможность всем областям герметичной камеры 300 быть равномерно замещенными инертным газом; и других.

В дополнение к этому с точки зрения предотвращения повреждения кольца 3 и смещения от колпака 2 и т.д. предпочтительно размещать впускное отверстие 20 для инертного газа на наиболее глубокой части канавки 30 или центре канавки 30 в направлении ширины таким образом, чтобы вдувать инжектируемый инертный газ к этим местам. В соответствии с этим расположением, инертному газу предоставляется возможность оказания равномерного нажимного действия на кольцо 3 в направлении его ширины. Это может уменьшать отклонение, которое может происходить, когда инертный газ вдувается лишь на одной стороне кольца 3 в направлении ширины.

Возможна установка сопла, чтобы анализировать газообразные компоненты в герметичной камере 300. Это сопло, например, предоставляет возможность обнаружения токсичного газа в случае, когда имеет место возможность генерации токсичного газа в герметичной камере, и также может быть определена концентрация загрязняющего кислорода в герметичной камере по какой-либо причине. Впускное отверстие 20 для инертного газа и/или выпускное отверстие может также выполнять эту функцию.

Инертный газ вводят в герметичную камеру 300. Соответственно, если там образуется зазор между кольцом 3 и колпаком 2, инертный газ протекает в колпак 2. В результате атмосфера инертного газа может поддерживаться в определенном пространстве. Помимо этого поверхность контакта между колпаком 2 и кольцом 3 может изнашиваться вследствие непрерывного вращения в течение длительного периода. Обжиговая труба 1 и колпак 2 могут расширяться/сжиматься вследствие увеличения или уменьшения тепла во время обжига или при завершении обжига. Кроме того, обжиговая труба 1 может быть деформирована на некоторое время или быть смещена от центра оси вращения вследствие ударного воздействия, приложенного к обжиговой трубе 1, как описано ниже. Для вышеуказанных случаев, посредством соответствующего поддержания/регулирования давлений газа в вышеуказанном определенном пространстве и герметичной камере 300, обе стороны канавки 30 прижаты надлежащим образом на поверхности контакта с колпаком 2, что не позволяет образовываться зазору, и продолжает предотвращать контакт с окружающим воздухом. А именно, можно ожидать, что характеристики уплотнения остаются прежними.

Материал кольца 3 не ограничивается особым образом. Однако предпочтительными являются материалы, обладающие достаточной прочностью, термостойкостью и коррозионной стойкостью и обладающие гибкостью и адгезионными свойствами. Примеры материала включают фторсодержащий каучук, нитриловый каучук, гидрогенизированный нитриловый каучук и этиленпропилен. Фторсодержащий каучук является особенно предпочтительным.

Фиг. 2 представляет собой схематический перспективный вид, показывающий в перспективе часть устройства для обжига, показанного на Фиг. 1; Как показано на Фиг. 2, кольцо 3 закреплено непосредственно на обжиговой трубе 1. Следовательно, как кольцо 3, так и обжиговая труба 1 вращаются вдоль их окружного направления. В противоположность этому колпак 2 не вращается, так что трение возникает на поверхности контакта между кольцом 3 и колпаком 2. Однако поскольку герметичная камера 300 поддерживается в состоянии, в котором она заполнена инертным газом, возникновение зазора между кольцом 3 и колпаком 2 приводит лишь к просачиванию инертного газа в колпак 2. Поэтому атмосфера внутри обжиговой трубы 1 не подвергается воздействию. Для того чтобы закрепить кольцо на обжиговой трубе 1, может быть установлено кольцо 3, имеющее внутренний диаметр, примерно равный внешнему диаметру обжиговой трубы 1, или кольцо 3 может быть установлено посредством предоставления канавки, которая делает возможным вставку кольца 3 в обжиговую трубу 1. В качестве альтернативы, кольцо 3, обладающее гибкостью и имеющее внутренний диаметр, меньше, чем внешний диаметр обжиговой трубы 1, может быть закреплено на обжиговой трубе 1 при использовании его гибкости.

При обладании окружной канавки 30 кольцо 3 может иметь любую форму. Фиг. 3 представляет собой схематические виды поперечного сечения, показывающие формы кольца 3 в поперечном сечении в модифицированном варианте осуществления. Например, как проиллюстрировано на Фиг. 3(A), (B) и (C), форма кольца 3 в поперечном сечении может быть кругом с выемками, V-образной формой, имеющей прямую линию на дне, или U-образной формой. Может быть допустима форма, проиллюстрированная на Фиг. 3(D). Кольцо 3 может иметь разные толщины стенки в зависимости от его формы. Толщина стенки может быть подходящим образом определена в зависимости, помимо формы кольца 3, от внутреннего диаметра и длины обжиговой трубы 1 и/или колпака 2. В общем, с точки зрения прочности и характеристик уплотнения толщина стенки в наиболее тонкой части (например, d1, на Фиг. 3(B)) составляет предпочтительно 0,1 мм или более. С точки зрения гибкости толщина стенки наиболее толстой части составляет предпочтительно 200 мм или менее, и толщина стенки более предпочтительно составляет от 0,5 до 50 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 толщина стенки кольца 3 составляет предпочтительно от 1,5 до 50 мм.

Ширина (например, w, на Фиг. 3(B)) и высота (например, d2, на Фиг. 3(B)) поперечного сечения кольца 3 не ограничиваются особым образом, пока они могут поддерживать характеристики уплотнения аналогичным образом. Также они могут быть подходящим образом установлены в зависимости от внутреннего диаметра и длины и т.д., обжиговой трубы 1 и/или колпака 2. В общем, с точки зрения простоты поддержания прочности, гибкости и характеристик уплотнения ширина составляет предпочтительно от 10 до 500 мм, и высота составляет предпочтительно от 5 до 400 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 ширина и высота кольца 3 составляют предпочтительно от 20 до 200 мм и от 10 до 150 мм соответственно.

Фиг. 4 представляет собой схематический частичный вид поперечного сечения, показывающий другой вариант осуществления устройства для обжига в соответствии с данным изобретением. Устройство для обжига, показанное на Фиг. 4, имеет такую же структуру, что и в варианте осуществления на Фиг. 1, за исключением того, что колпак 2 снабжен парой выступов 22, которые сцеплены с кольцом 3. Соответственно, лишь различия описаны ниже. Выступы 22 предоставлены таким образом, что выступают от внутренней поверхности колпака 2 к внутренней части в окружном направлении (т.е. в направлении к внешней поверхности) обжиговой трубы 1. Предпочтительно иметь кольцевые выступы 22, которые предоставлены сплошным образом на протяжении внутренней поверхности колпака 2 в окружном направлении. Ширина между первым выступом 22 и вторым выступом 22 равна ширине кольца 3, и обе стороны канавки 30 приходят в контакт с первым и вторым выступами 22. Как показано в устройстве на Фиг. 4, кольцо 3 приводят в контакт с выступами 22, и герметичную камеру 300 заполняют инертным газом, чтобы иметь более высокое давление в герметичной камере 300, чем давление окружающей среды. В этих случаях кольцо 3, ширина канавки 30 которого сделана увеличивающейся под действием давления, прижимается к выступам 22, так что эффект блокирования кольцом 3 просачивания окружающего воздуха увеличивается. При этом с точки зрения предотвращения повреждения кольца 3 и смещения от колпака 2 и т.д. предпочтительно размещать впускное отверстие 20 для инертного газа на наиболее глубокой части канавки 30 или центре канавки 30 в направлении ширины таким образом, чтобы вдувать инжектируемый инертный газ к этим местам. В соответствии с этим расположением, инертному газу предоставляется возможность равномерного прижимания кольца 3 к выступам 22 в направлении его ширины. Это вызывает ситуацию, в которой кольцо 3 плотно закреплено между обоими выступами 22. В результате смещение от выступа 22, которое может происходить, когда инертный газ вдувается лишь на одной стороне, может быть дополнительно уменьшено.

Фиг. 5 представляет собой схематический частичный вид поперечного сечения, показывающий еще один вариант осуществления устройства для обжига в соответствии с данным изобретением. Устройство для обжига, показанное на Фиг. 5 имеет такую же структуру, что и в варианте осуществления на Фиг. 1, за исключением того, что пара колец 3a и 3b закреплена на обжиговой трубе 1 посредством опоры 4 уплотнения. Соответственно, лишь различия описаны ниже. Опора 4 уплотнения 4 представляет собой кольцевой элемент, имеющий внутренний диаметр, равный внешнему диаметру обжиговой трубы 1, и закрепленный по окружности обжиговой трубы 1 сваркой и т.д. Выступ 40 предоставлен вдоль всей периферии опоры 4 уплотнения в окружном направлении. Выступ 40 расположен между кольцами 3a и 3b. Выступ 40 может быть сформирован на опоре 4 уплотнения в качестве неотъемлемой части или может быть закреплен на опоре 4 уплотнения с применением сварки или винтового зажима и т.д. В варианте осуществления, показанном на Фиг. 5, опора 4 уплотнения, включая выступ 40, является сплошной, однако опора 4 уплотнения может быть полой. С точки зрения теплопроводности предпочтительной является полая опора. Фиг. 7 представляет собой схематический частичный вид поперечного сечения, показывающий полую опору 4 уплотнения в качестве варианта осуществления. Как показано на Фиг. 7, опора 4 уплотнения может иметь отверстие, по направлению к центру обжиговой трубы 1 в продольном направлении.

Кольцо 3a и кольцо 3b имеют симметричную форму поперечного сечения, включающую основания 30a и 30b и поддерживающие элементы 31a и 31b, которые выступают от оснований 30a и 30b соответственно в направлении под наклоном вверх. Оба кольца 3a и 3b расположены таким образом, что имеют по существу V-образную форму поперечного сечения. В варианте осуществления, показанном на Фиг. 5, поверхность сделана общей для верхней поверхности оснований 30a и 30b и верхней поверхности выступа 40. Если положения колец 3a и 3b могут быть зафиксированы, то высоты оснований 30a и 30b и высота выступа 40 обоих колец могут быть могут быть одинаковыми или разными без особых ограничений.

Как показано на Фиг. 3(E) и 3(F), кольца 3a и 3b могут быть сделаны таким образом, что имеют форму поперечного сечения по существу в виде «U» формы или «V» формы в состоянии, в котором две части или более объединены. Кольца 3a и 3b имеют разные толщины d1 стенок в зависимости от их формы. Например, в случае формы, проиллюстрированной на Фиг. 3(F), часть верхнего конца поддерживающего элемента является тонкой, а основание является толстым. Однако любая из частей может быть спроектирована с точки зрения поддержания характеристик уплотнения и может быть подходящим образом определена в зависимости от формы колец 3a и 3b, а также внутреннего диаметра и длина обжиговой трубы 1 и/или колпака 2 и т.д. В общем, с точки зрения прочности и характеристик уплотнения толщина d1 стенки в наиболее тонкой части составляет предпочтительно 0,1 мм или более. С точки зрения гибкости толщина d1 стенки наиболее толстой части составляет предпочтительно 200 мм или менее и более предпочтительно составляет от 0,5 до 50 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 толщина d1 стенки колец 3a и 3b составляет предпочтительно от 1,5 до 50 мм.

Ширина w и высота d2, которые объединены для соответствующих величин колец 3a и 3b необязательно посредством выступа 40 опоры уплотнения, особенно не ограничиваются аналогичным образом, пока они могут поддерживать характеристики уплотнения, и могут быть подходящим образом установлены в зависимости от внутреннего диаметра и длины обжиговой трубы 1 и/или колпака 2 и т.д. В общем, с точки зрения простоты поддержания прочности, гибкости и характеристик уплотнения ширина w составляет предпочтительно от 10 до 500 мм, и высота d2 составляет предпочтительно от 5 до 400 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 ширина w и высота d2 колец 3a и 3b составляют от 20 до 200 мм и от 10 до 150 мм соответственно.

В устройстве для обжига, показанном на Фиг. 5, пара выступов 22 предоставлена таким образом, что выступает от внутренней поверхности колпака 2 к внутренней части в окружном направлении (т.е. в направлении к внешней поверхности) обжиговой трубы 1. Выступы 22 расположены на протяжении всей внутренней поверхности колпака 2 в окружном направлении, чтобы быть сцепленными с кольцами 3a и 3b. Выступы 22 могут быть кольцевыми и могут предпочтительно быть торообразными. Внешний диаметр выступа 22 равен внутреннему диаметру колпака 2. Ширина кольца выступа 22 несколько меньше расстояния от колпака 2 до опоры 4 уплотнения, и, соответственно, выступ 22 не входит в контакт с опорой 4 уплотнения. Верхние концы каждого из поддерживающих элементов 31a и 31b контактируют с обоими выступами 22. Образована герметичная камера 300, которая окружена колпаком 2, выступами 22, кольцами 3a и 3b и выступом 40 опоры 4 уплотнения.

Фиг. 6 показывает поперечное сечение по линии X-X варианта осуществления на Фиг. 5. Хотя это не показано на Фиг. 5, колпак 2 имеет несколько впускных отверстий для инертного газа (отверстий для подачи воздуха) 26 при равных интервалах. Каждое впускное отверстие 26 имеет сопло, которое расположено с наклоном по направлению к внешней поверхности колпака 2. Каждое сопло соединено при по существу тангенциальном угле по отношению к внешней поверхности обжиговой трубы 1. В результате, когда инертный газ подают из сопла соответствующих впускных отверстий 26 во внутреннее пространство колпака 2, газ циркулирует внутри колпака. В результате вышеуказанное расположение может предотвращать удерживание порошка на внутренней поверхности колпака 2 и т.д., и может предотвращать проникновение порошка из поверхности контакта между кольцом 3 и колпаком 2. Выпускное отверстие (выпускной канал) 25 установлено на оси обжиговой трубы 1. Инертный газ подают из впускных отверстий 26 во внутреннее пространство колпака 2, затем он циркулирует внутри колпака 2 и в заключение выпускается из системы через выпускное отверстие 25. Следует заметить, что число и расположение впускных отверстий 26 и форма и угол установки сопла не ограничиваются вариантом осуществления, проиллюстрированным на Фиг. 6. Впускных отверстий 26 может быть два или четыре или более. Помимо этого сопло может быть присоединено перпендикулярно внешней поверхности колпака 2. Например, выпускное отверстие 25 для инертного газа, расположенное на колпаке 2, может быть установлено поблизости от кольца 3 и на окружности колпака 2 вместо центра кругового поперечного сечения, как проиллюстрировано на поперечном сечении по линии X-X. Кроме того, объемный расход инертного газа, который протекает через соответствующие впускные отверстия 26, может не являться одинаковым. В этих случаях впускные отверстия 26 предпочтительно расположены при неравных интервалах. Помимо этого выпускное отверстие 25 для инертного газа может быть расположено поблизости от фактического центра кругового поперечного сечения колпака 2 на поперечном сечении по линии X-X и/или может быть расположено в стороне от кольца 3. В этих случаях сопла предпочтительно расположены при равных интервалах. Кроме того, равный объем инертного газа предпочтительно подают из соответствующих сопел.

Фиг. 8 представляет собой схематический вид поперечного сечения, показывающий еще один вариант осуществления устройства для обжига в соответствии с данным изобретением. Устройство для обжига, как показано на Фиг. 8, имеет такую же структуру, что и в варианте осуществления, проиллюстрированном на Фиг. 1, за исключением того, что узел 42 подачи порошка установлен на левом колпаке 2 (на Фиг. 8, обозначенный как «колпак 2a»), и коллектор 50 установлен на правом колпаке 2 (на Фиг. 8, обозначенный как «колпак 2b»). Соответственно, лишь различия описаны ниже. Трубчатый узел 42 подачи проходит через верхнюю поверхность колпака 2a и имеет нижний конец, введенный в обжиговую трубу 1. Введенный конец имеет отверстие, и порошок может быть подан в обжиговую трубу 1 при постоянном расходе. Коллектор 50 имеет воронкообразную структуру с широким верхним концом. Верхняя часть проходит через нижнюю поверхность колпака 2b, и коллектор 50 имеет отверстие в выпускной части обжиговой трубы 1. Поблизости от выходной части объект обжига обжиговой трубы 1 проходит через сетчатую структуру, и коллектор 50 имеет отверстие под сеткой. Размер отверстий сетки может быть подходящим образом выбран в зависимости от размера объекта обжига. Выпускное отверстие 25 расположено на оси обжиговой трубы 1, посредством чего предотвращается выпуск обожженного продукта из выпускного отверстия 25. Помимо этого наконечник сопла выпускного отверстия 25 расположен с внешней стороны краевой поверхности обжиговой трубы 1, так что возмущение потока газа внутри колпака 2 затруднено. Также отсутствует необходимость в размещении наконечника сопла вне обжиговой трубы 1. Для компонентов, таких как газ, образованный в определенном месте в обжиговой трубе 1 во время обжига, может предполагаться селективное удаление. Порошок, введенный в обжиговую трубу 1, или порошок, подлежащий выпуску, может быть выпущен из сопла. В этих случаях наконечник сопла может оставаться внутри обжиговой труба 1 или может находиться на одной поверхности с краевой поверхностью обжиговой трубы 1.

Узел 42 подачи и коллектор 50 проходят через колпаки 2a и 2b соответственно. Такое расположение делает возможным поддержание внутреннего пространства обжиговой трубы 1 при атмосфере инертного газа, и порошок может подаваться непрерывным образом в обжиговую трубу 1, чтобы получить обожженный продукт. Узел 42 подачи может включать сепаратор газ/твердое вещество (не показан). Для того чтобы стабильно подавать порошок в обжиговую трубу 1 без притока газа из обжиговой трубы 1 в узел 42 подачи, предпочтительно поддерживать давление на стороне узла 42 подачи при величине, равной давлению определенного пространства или выше. В случае включения сепаратора газ/твердое вещество предпочтительно поддерживать давление внутри сепаратора газ/твердое вещество при величине, равной давлению вышеуказанного определенного пространства или выше.

Длины колпаков 2a и 2b в осевом направлении (т.е. продольном направлении) обжиговой трубы 1 могут не быть одинаковыми и могут быть подходящим образом отрегулированы в зависимости от формы и числа и т.д. узла 42 подачи и коллектора 50 и т.д. Внутреннее пространство колпаков 2a и 2b может также включать дополнительное необходимое оборудование при условии, что оно не влияет на места контактирования между колпаками 2a и 2b, кольцами 3 и обжиговой трубой 1. Например, дополнительное оборудование может подходящим образом включать оболочку датчика для введения термопары для измерения температуры в обжиговой трубе 1, сетку для удаления отложений в коллекторе 50 и т.д.

Фиг. 9 представляет собой схематический вид поперечного сечения, показывающий еще один вариант осуществления устройства для обжига в соответствии с данным изобретением. Устройство для обжига, проиллюстрированное на Фиг. 9, по существу аналогично варианту осуществления, проиллюстрированному на Фиг. 8, за исключением того, что устройство отличается от варианта осуществления, показанного на Фиг.8 в указанных ниже аспектах и включает: выступы 24, выступающие от внутренней поверхности колпака 2 к внутренней части в окружном направлении (т.е. в направлении к внешней поверхности) обжиговой трубы 1 таким образом, что предохраняют герметичную камеру 300, выступы 24 расположены на отдалении от выступов 22; впускные отверстия 26 для инертного газа; впускные отверстия 21 для инертного газа, положение которых модифицировано, и впускные отверстия включены в оба колпака 2; и выпускное отверстие 25, положение которого модифицировано. Соответственно, лишь различия описаны ниже.

Выступы 24 предоставлены таким образом, что выступают от внутренней поверхности колпака 2 к внутренней части в окружном направлении (т.е. в направлении к внешней поверхности) обжиговой трубы 1. Предпочтительно иметь кольцевые выступы 24, которые предоставлены сплошным образом на протяжении внутренней поверхности колпака 2 в его окружном направлении. Наличие выступа 24 вызывает образование частично отделенного пространства между выступом 22 и выступом 24. Это пространство расположено таким образом, что отделяет герметичную камеру 300 от определенного пространства. Это пространство может предотвращать ухудшение характеристик уплотнения. Это ухудшение вызвано просачиванием порошка из обжиговой трубы 1 в зазор между кольцом 3 и выступом 22, вследствие чего изнашивается кольцо 3. Предпочтительно предотвращать загрязнение порошком посредством расположения впускного отверстия 26 для инертного газа, показанного на Фиг. 6, на месте частично отделенного пространства между выступом 22 и выступом 24. Поскольку выступ 24 предоставляет возможность отделения от определенного пространства, это расположение может уменьшать влияние на газовый поток в обжиговой трубе 1 вследствие потока инертного газа, который предотвращает загрязнение порошком.

Узел 42 подачи и коллектор 50 могут включать транспортирующее оборудование (не показано), чтобы перемещать порошок к обжиговой трубе 1 и/или контейнер для хранения порошка (не показан) и т.д. Если порошок может быть перемещен, транспортирующее оборудование не имеет ограничений, и может быть использовано, например, пневматический узел, который делает возможной транспортировку при применении газового потока. Для того чтобы поддерживать предшественник катализатора и обожженный продукт при атмосфере инертного газа перед обжигом и после обжига, предпочтительным является вариант осуществления с применением пневматического узла, использующего инертный газ в качестве носителя.

Между пневматическим узлом и узлом 42 подачи и коллектором 50 предпочтительно иметь подходящее оборудование (например, контейнер для хранения порошка, который соединен с отделенным пространством с помощью трубы, узел подачи порошка и сепаратор газ/твердое вещество), чтобы уменьшить просачивание воздуха или газа с внешней стороны определенного пространства и чтобы уменьшить влияние флуктуаций давления. Примеры такого оборудования, которое может быть использовано подходящим образом, включают поворотный клапан и двойную заслонку. С точки зрения предотвращения циркуляции газа предпочтительно используют двойную заслонку.

Узел 42 подачи и коллектор 50 могут включать подающий узел для подачи порошка при постоянном расходе. Подающий узел не ограничивается особым образом, и может быть использован обычный узел для постоянной подачи. Примеры подающего узла, который может быть использован подходящим образом, включают дополнительное оборудование, такое как циклон и пневматический узел и весовой питатель непрерывного действия, с той точки зрения, что порошок может подаваться при постоянном расходе с высокой точностью и без подверженности влиянию со стороны давления.

Далее, в отношении вышеописанных вариантов осуществления, описаны давление атмосферы внутри определенного пространства и давление герметичной камеры 300. Для того чтобы поддерживать определенное пространство при атмосфере инертного газа, предпочтительно поддерживать определенное пространство при давлении выше, чем давление с наружной стороны данного пространства, и поддерживать состояние, в котором маловероятно загрязнение окружающим воздухом. В качестве метода поддержания определенного пространства при давлении выше, чем давление с наружной стороны данного пространства, может быть использован, однако без ограничения им, общий метод. Например, регулятор потока и/или клапан (диафрагму) для регулирования давления размещают на стороне инжекции газа и/или стороне выпуска газа. Также возможно для выпускного отверстия для газа соединение с баком, который заполнен водой при соответствующей высоте, и т.д. Разность между давлением атмосферы внутри определенного пространства и атмосферным давлением с наружной стороны определенного пространства относится конкретно к разности давлений P1 (далее в данном документе называемой просто как «давление P1»), представленной приведенным ниже уравнением (1):

P1 = (давление атмосферы внутри определенного пространства) - (атмосферное давление с наружной стороны определенного пространства) (1).

С той точки зрения, чтобы определенное пространство могло легко поддерживаться при атмосфере инертного газа, кольцо не повреждалось и т.п. давление P1 составляет предпочтительно более чем 0 мм H2O и 900 мм H2O или менее и более предпочтительно более чем 10 мм H2O и 700 мм H2O или менее.

Аналогичным образом, для того чтобы поддерживать характеристики уплотнения поверхности контакта между кольцом 3 и колпаком 2, предпочтительно поддерживать давление герметичной камеры 300 при давлении выше, чем давление с наружной стороны герметичной камеры. В качестве метода поддержания герметичной камеры 300 при давлении выше, чем давление с ее наружной стороны, может быть использован, однако без ограничения им, общий метод. Например, регулятор потока и/или клапан (диафрагму) для регулирования давления размещают на стороне инжекции газа и/или стороне выпуска газа. Также возможно для выпускного отверстия для газа соединение с баком, который заполнен водой при соответствующей высоте, и т.д. Кроме того, предпочтительно поддерживать давление герметичной камеры 300 при давлении выше, чем давление вышеуказанного определенного пространства. Когда одно из колец 3 (или любое из кольца 3a или 3b) изношено или смещено, более высокое давление герметичной камеры 300 принуждает к протеканию инертного газа в определенное пространство из герметичной камеры 300 и способствует поддержанию атмосферы инертного газа. Поэтому более высокое давление является предпочтительным. Разность между давлением герметичной камеры 300 и давлением внутри определенного пространства относится конкретно к разности давлений P2 (далее в данном документе называемой просто как «давление P2»), представленной приведенным ниже уравнением (2):

P2 = (давление герметичной камеры) - (давление внутри определенного пространства) (2).

Давление P2 составляет предпочтительно более чем 0 мм H2O и 500 мм H2O или менее и более предпочтительно более чем 1 мм H2O и 200 мм H2O или менее.

С точки зрения обеспечения возможности получения объекта обжига, обладающего стабильными и предпочтительными эксплуатационными характеристиками, и т.д., предпочтительно поддерживать концентрацию кислорода внутри определенного пространства при 1000 ч./млн или менее во время эксплуатации устройства для обжига. Концентрация кислорода составляет более предпочтительно 500 ч./млн или менее и еще более предпочтительно 200 ч./млн или менее.

Далее описан узел для приложения ударного воздействия к обжиговой трубе 1, который может быть использован в вышеуказанных вариантах осуществления. Устройство для обжига в соответствии с вариантом осуществления данного изобретения предпочтительно включает узел для приложения непосредственным или косвенным образом ударного воздействия к обжиговой трубе 1. Узел для приложения ударного воздействия не ограничивается особым образом, пока подходящее ударное усилие может поддерживаться даже при долговременном непрерывном применении. Примеры средств, которые могут быть использованы подходящим образом, включают пневматический стряхиватель, молот, ударное устройство и т.п. Форма молота в случае применения, например, молота или ударного устройства предпочтительно является формой, которая эффективным образом предоставляет ударное воздействие, и предпочтительно является столбиком с квадратным поперечным сечением. Материал для переднего ударного конца, который непосредственно контактирует с обжиговой трубой, не ограничивается особым образом, если материал обладает достаточной термостойкостью. Примеры материала, который может быть использован, включают обычную смолу и металл, которые могут выдерживать ударное воздействие, и т.п. Среди них предпочтительным является металл. Предпочтительным является металл, обладающий достаточной прочностью, который не повреждает и не деформирует обжиговую трубу 1. Те, что изготовлены из меди или нержавеющей стали (SUS), могут быть предпочтительно использованы, и особенно предпочтительной является нержавеющая сталь (SUS). Любое место приложения ударного воздействия может быть допустимо, если место является удобным для выполнения операции. Место может быть расположено непосредственно на обжиговой трубе 1 или может быть расположено на месте, достигаемом через колпак 2. Для того чтобы поддерживать характеристики уплотнения поверхности контакта между кольцом 3 и колпаком 2, место приложения ударного воздействия предпочтительно расположено на другом месте, чем часть колпака 2, которая входит в контакт с кольцом 3. Для того чтобы быть в состоянии предоставлять непосредственным и эффективным образом ударное воздействие обжиговой трубе, место ударного воздействия предпочтительно расположено на месте, которое не занято нагревательной печью обжиговой трубы.

Число мест ударного воздействия может быть одним или несколькими. Для того чтобы эффективно передавать вибрацию, ударное воздействие прикладывают к обжиговой трубе 1 в направлении, перпендикулярном ее оси вращения. Частота ударного воздействия не ограничивается особым образом. Однако адгезия в обжиговой трубе 1 имеет тенденцию к уменьшению эффективным образом, так что ударное воздействие предпочтительно постоянным образом прикладывают к обжиговой трубе. Здесь, выражение «ударное воздействие прикладывают постоянным образом» относится к приложению ударного воздействия при частоте более чем определенное число. Ударное воздействие прикладывают предпочтительно один раз за время между 1 секундой и 1 часом, более предпочтительно один раз за время между 1 секундой и 30 минутами, еще более предпочтительно один раз за время между 1 секундой и 5 минутами, и еще более предпочтительно один раз за время между 1 секундой и 1 минутой. Отсутствует необходимость в приложении ударного воздействия при одной и той же частоте, и частота может быть произвольной. Например, после ударного воздействия приложенного один раз в 10 секунд, ударное воздействие прикладывают два раза или более в 10 секунд, и затем частоту возвращают к одному разу в 10 секунд. Частоту ударного воздействия предпочтительно регулируют подходящим образом в зависимости от вибрационного ускорения, глубины порошка предшественника катализатора, поданного в обжиговую трубу, диаметра, длины, толщины стенки и материала обжиговой трубы, и материала, вида и формы узла для приложения ударного воздействия.

Ударное воздействие придает «вибрационное ускорение» обжиговой трубе 1. «Вибрационное ускорение» означает среднее значение величин, полученных измерением на расстоянии L/4, 3L/8, L/2 от впускного отверстия для порошка обжиговой трубы в направлении, параллельном потоку порошка, где L представляет полную длину обжиговой трубы 1. Точки измерения устанавливают в тех же самых позициях, что и места приложения ударного воздействия в поперечном направлении обжиговой трубы. Вибрационное ускорение может быть определено с применением виброметра, установленного на обжиговой трубе. В качестве виброметра могут быть использованы MD220, MD320 или MD550 производства компании ASAHI KASEI TECHNOSYSTEM CO., LTD.

Посредством применения устройства для обжига в соответствии с вариантом осуществления данного изобретения предшественник оксидного катализатора может быть обожжен, чтобы получить оксидный катализатор. Когда окислительно-восстановительное число оксидного катализатора предназначено для регулирования во время стадии обжига, предпочтительным вариантом осуществления для производства оксидного катализатора называют тот, что включает герметичную камеру, заполненную инертным газом, и стадию обжига предшественника катализатора с применением устройства для обжига, которое может легко поддерживать атмосферу инертного газа. Как использовано в данном документе, термин «оксидный катализатор» относится к катализатору, содержащему оксид, имеющий один или несколько металлических компонентов. Как описано ниже, в случае катализатора, в котором компонент, функционирующий в качестве основного катализатора, поддерживается на носителе, термин «оксидный катализатор» означает понятие, включающее основной катализатор и носитель. Термин «предшественник катализатора» относится к соединению, образованному во время стадии изготовления оксидного катализатора.

Далее описан вариант осуществления способа получения предшественника катализатора. Затем проиллюстрирован вариант осуществления способа обжига результирующего предшественника катализатора.

(Стадия приготовления исходного смешанного материала)

Вначале исходный материал, содержащий металлический компонент, растворяют в растворителе, таком, как вода, и затем перемешивают, чтобы получить исходный смешанный материал. В варианте осуществления данного изобретения металлический компонент может содержать Mo, V, Nb и Te и/или Sb.

Исходный материал, содержащий металлический компонент, не ограничивается особым образом, и например, могут быть использованы указанные ниже соединения. Примеры исходного материала для Mo включают оксид молибдена, димолибдат аммония, гептамолибдат аммония, фосфорномолибденовую кислоту и кремнемолибденовую кислоту. Среди них гептамолибдат аммония может быть предпочтительно использован. Примеры исходного материала для V включают пятиокись ванадия, метаванадат аммония и ванадилсульфат. Среди них метаванадат аммония может быть предпочтительно использован. Примеры исходного материала для Nb включают по меньшей мере один материал, выбранный из группы, состоящей из ниобиевой кислоты, ниобиевых солей неорганических кислот и ниобиевых солей органических кислот. Среди них предпочтительной является ниобиевая кислота. Ниобиевая кислота представляется формулой Nb2O5·nH2O, и ее также называют гидроксидом ниобия или гидратом оксида ниобия. Среди них предпочтительно использование ниобиевого исходного материала, содержащего дикарбоновую кислоту и соединение ниобия, и использование ниобиевого жидкого исходного материала, содержащего дикарбоновую кислоту/ниобий при молярном отношении от 1 до 4. В качестве исходного материала для Sb может быть предпочтительно использован оксид сурьмы. Примеры исходного материала для Te включают металлический теллур; неорганические соединения теллура, такие как теллуровая кислота, диоксид теллура и триоксид теллура; и органические соединения теллура, такие как метилтеллурол и диметилтеллуроксид. Среди них теллуровая кислота может быть предпочтительно использована. Для каждого металлического компонента один или два или более видов исходного материала может быть использовано.

Далее в данном документе, стадия приготовления исходного смешанного материала описана конкретно посредством использования приготовления исходного смешанного материала, содержащего Mo, V, Nb и Sb, в качестве примера.

Вначале порошки гептамолибдата аммония, метаванадата аммония и оксида сурьмы (III) добавляют к воде, и смесь нагревают до 80°C или более, чтобы приготовить смешанный раствор (A). В этом случае, когда катализатор содержит, например, Te, B и Ce, к нему могут быть одновременно добавлены теллуровая кислота, борная кислота и нитрат церия.

Вслед за этим ниобиевую кислоту и щавелевую кислоту нагревают и перемешивают в воде, чтобы приготовить смешанный раствор (B). Смешанный раствор (B) может быть получен посредством процедуры, описанной ниже. Более конкретно, ниобиевую кислоту и щавелевую кислоту добавляют к воде и смесь перемешивают, чтобы получить водный раствор или водную суспензию. В случае суспензии небольшое количество водного раствора аммиака может быть добавлено, или нагревание может быть выполнено, чтобы промотировать солюбилизацию соединения ниобия. Затем этот водный раствор или водную суспензию охлаждают и фильтруют, чтобы получить раствор, содержащий ниобий. Охлаждение выполняют просто на льду. Фильтрование выполняют просто декантацией или фильтрацией. Щавелевая кислота может быть подходящим образом добавлена к результирующему раствору, содержащему ниобий, чтобы приготовить смесь при подходящем соотношении щавелевая кислота/ниобий. Молярное отношение щавелевая кислота/ниобий составляет предпочтительно от 2 до 5 и более предпочтительно от 2 до 4. Кроме того, пероксид водорода может быть добавлен к результирующему смешанному раствору, содержащему ниобий, чтобы приготовить смешанный раствор (B). В этом случае молярное отношение пероксид водорода/ниобий составляет предпочтительно от 0,5 до 20 и более предпочтительно от 1 до 10.

После этого для того чтобы достигнуть требуемого состава, смешанный раствор (A) и смешанный раствор (B) смешивают, чтобы получить исходный смешанный материал. Когда катализатор содержит, например, W и/или Mn, W-содержащее соединение смешивают подходящим образом, чтобы получить исходный смешанный материал. Примеры W-содержащего соединения, которое может быть использовано подходящим образом, включают метавольфрамат аммония. Примеры Mn-содержащего соединения, которое может быть использовано подходящим образом, включают нитрат марганца. Соединение, содержащее W и/или Mn, может быть добавлено к смешанному раствору (A) или может быть добавлено во время смешивания смешанного раствора (A) со смешанным раствором (B). Когда оксидный катализатор поддерживается на носителе из кремнезема, исходный смешанный материал может быть приготовлен таким образом, что включает золь кремниевой кислоты. В таком случае золь кремниевой кислоты может быть добавлен подходящим образом.

Помимо этого в случае использования сурьмы пероксид водорода предпочтительно добавляют к смешанному раствору (A) или раствору, содержащему компоненты смешанного раствора (A) во время процессов образования составов. В этом случае отношение H2O2/Sb (молярное отношение) составляет предпочтительно от 0,01 до 5 и более предпочтительно от 0,05 до 4. При этом перемешивание предпочтительно выполняют при температуре от 30°C до 70°C в течение от 30 минут до 2 часов. Исходный смешанный материал катализатора, полученный таким образом, может быть однородным раствором, однако обычно является суспензией.

(Стадия сушки)

Исходный смешанный материал, полученный на вышеописанной стадии, сушат, чтобы получить высушенный предшественник катализатора. Сушка может быть выполнена посредством общеизвестной процедуры. Примеры процедуры включают распылительную сушку и испарение до сухого состояния. Однако предпочтительно выполнять распылительную сушку, чтобы получить микросферический высушенный предшественник катализатора. Распыление, применяемое в распылительной сушке, может быть выполнено методом центрифугирования, методом с применением соплового узла с двумя текучими средами или методом с применением соплового узла высокого давления. В качестве источника тепла для сушки может быть использован воздух, который был нагрет паром или электрическим нагревателем и т.д. Температура на входе распылительной сушилки составляет предпочтительно от 150 до 300°C. Температура на выходе сушилки составляет предпочтительно от 100 до 160°C.

(Стадия обжига)

Далее, посредством применения устройства для обжига в соответствии с вышеописанными вариантами осуществления данного изобретения предшественник катализатора обжигают, чтобы получить обожженный продукт. Более конкретно, способ включает следующие стадии: подачу предшественника катализатора в обжиговую трубу 1 из его первого конца; вызывание прохождения предшественника катализатора через определенное пространство перед обжигом и после обжига в обжиговой трубе 1, чтобы получить обожженный продукт; и выпуск результирующего обожженного продукта из второго конца обжиговой трубы 1. Этот способ предоставляет возможность получения оксидного катализатора в виде обожженного продукта.

Обжиг предшественника катализатора может быть выполнен посредством либо непрерывного обжига, либо порционного обжига. Обычно непрерывный обжиг может производить большее количество катализатора, чем порционный обжиг. К сожалению, непрерывный обжиг легче вызывает изменение времени удержания и температуры обжига и т.д. Соответственно, имеет место тенденция к затруднению обжига всех предшественников катализатора при оптимальных времени обжига и температуре обжига. Вследствие этого в случае, когда имеют место идентичные состав катализатора и температура обжига для непрерывного обжига, может быть затруднено производство при выходе, эквивалентном выходу при порционном обжиге.

В случае непрерывного обжига перегородка, имеющая в центральной части отверстие, через которое может протекать предшественник катализатора и/или оксидный катализатор, может быть размещена в обжиговой трубе 1 в направлении, перпендикулярном потоку предшественника катализатора. Соответственно, обжиговая труба 1 может быть разделена на две или более зоны. Предоставление перегородки применимо для обеспечения времени удержания в обжиговой трубе 1. Перегородка может быть одна, или их может быть несколько. Материалом для перегородки предпочтительно является металл. Такой же материал, что и для обжиговой трубы 1, может быть использован подходящим образом. В качестве материалов для обжиговой трубы 1, перегородка и колпака предпочтительными являются нержавеющая сталь SUS310S и/или SUS304 с точки зрения термостойкости, устойчивости к ударным воздействиям и коррозионной стойкости. Высота перегородки может быть отрегулирована в зависимости от времени удержания, которое должно быть обеспечено. Например, вращающаяся печь включает обжиговую трубу 1 из нержавеющей стали (SUS), имеющую внутренний диаметр 150 мм и длину 1150 мм. Предшественник катализатора подают во вращающуюся печь при 250 г/ч. В этом случае высота перегородки составляет предпочтительно от 5 до 50 мм, более предпочтительно от 10 до 40 мм и еще более предпочтительно от 13 до 35 мм. Толщина перегородки не ограничивается особым образом, и ее предпочтительно устанавливают в зависимости от размера обжиговой трубы 1. Например, в случае вращающейся печи, включающей обжиговую трубу 1, изготовленную из нержавеющей стали (SUS), имеющую внутренний диаметр 150 мм и длину 1150 мм, толщина перегородки находится предпочтительно между 0,3 мм и 30 мм и более предпочтительно между 0,5 мм и 15 мм.

Во время стадии обжига, для того чтобы предотвращать возникновение трещин и разломов и т.д., в предшественнике катализатора и чтобы обеспечивать равномерный обжиг, обжиговую трубу 1 предпочтительно делают вращающейся вокруг ее продольной оси. Скорость вращения обжиговой трубы составляет предпочтительно от 0,1 до 30 об/мин, более предпочтительно от 0,3 до 20 об/мин и еще более предпочтительно от 0,5 до 10 об/мин.

В отношении обжига высушенного предшественника катализатора, предпочтительно повышать температуру непрерывным или прерывистым образом от 400°C или ниже до температурного интервала между 550 и 800°C.

В случае порционного обжига расход инертного газа на кг предшественника катализатора составляет предпочтительно 50 норм.л/ч или более, более предпочтительно от 50 до 5000 норм.л/ч, еще более предпочтительно от 50 до 4000 норм.л/ч («норм.л» означает «л», который определен при стандартных условиях температуры и давления (т.е. «л», который определен при 0°C и 1 атм)). В случае непрерывного обжига расход инертного газа на кг предшественника катализатора составляет предпочтительно 50 норм.л или более, более предпочтительно от 50 до 5000 норм.л, еще более предпочтительно от 50 до 4000 норм.л («норм.л» означает «л», который определен при стандартных условиях температуры и давления (т.е. «л», который определен при 0°C и 1 атм)). При этом инертный газ и предшественник катализатора могут протекать в противоточном направлении или в прямоточном направлении. Однако когда газообразные компоненты, образованные из предшественника катализатора, и небольшое количество воздуха, содержащегося предшественником катализатора, принимаются во внимание, противоточное контактирование является предпочтительным. Вид инертного газа не ограничивается особым образом. Примеры инертного газа включают гелий, азот, аргон, диоксид углерода и т.п. Однако азот является предпочтительным.

Стадия обжига может быть выполнена даже за один этап. Однако для того чтобы легко и эффективно отрегулировать степень восстановления катализатор до подходящей степени, предварительный обжиг может быть предпочтительно выполнен перед основным обжигом. Предварительный обжиг и основной обжиг могут выполняться непрерывным образом. Кроме того, основной обжиг может быть выполнен сразу же после завершения предварительного обжига. Помимо этого как предварительный обжиг, так и основной обжиг могут иметь несколько этапов. Среди предварительного обжига и основного обжига, при основном обжиге большее влияние оказывает приложение ударного воздействия к обжиговой трубе 1.

Когда обжиг выполняют при раздельном проведении предварительного обжига и основного обжига, может быть использовано устройство для обжига, общее для предварительного обжига и основного обжига. Предварительный обжиг выполняют в течение определенного периода времени. Порошок после предварительного обжига (далее в данном документе, называемый как порошок от предварительного обжига) собирают. После того, как предварительный обжиг завершен, устройство для обжига переустанавливают на температурные условия для основного обжига. Затем основной обжиг может быть выполнен посредством подачи порошка от предварительного обжига. В качестве альтернативы, как предварительный обжиг, так и основной обжиг могут выполняться с применением разных устройств для обжига. С точки зрения повышения эффективности производства и объема производства катализатора и с точки зрения избегания загрязнения предшественника катализатора/катализатора, который был задержан во время предварительного обжига/основного обжига, предпочтительным является применение отдельных устройств для обжига.

Колпак 2 на стороне инжекции порошка устройства для обжига, который используют при предварительном обжиге и основном обжиге предпочтительно нагревают таким образом, чтобы не сдерживался поток газа или порошка, или таким образом, чтобы не засорялось отверстие для подачи порошка или впускное отверстие или выпускное отверстие для инертного газа вследствие образования отложений, вместе с порошком, вызванного конденсацией воды и газообразного аммиака, образованного в обжиговой трубе 1. С точки зрения предотвращения конденсации, поверхность стенки колпака 2 предпочтительно нагревают до температуры примерно от 80 до 300°C. Примеры узла для нагревания включают линейный подогреватель и паропровод, которые устанавливают по окружности колпака.

Предварительный обжиг предпочтительно выполняют при циркуляции инертного газа. Температура нагревания находится в интервале предпочтительно от 250°C до 400°C и более предпочтительно от 300°C до 400°C. Предпочтительно должна поддерживаться постоянная температура в интервале от 250°C до 400°C. Однако температура может изменяться в интервале от 250°C до 400°C. Умеренное повышение температуры или понижение температуры может быть допустимо. Время поддержания температуры нагревания составляет предпочтительно 30 минут или более и более предпочтительно от 3 до 12 часов.

Профиль температуры, пока температура предварительного обжига не достигнута, может быть профилем с линейным повышением температуры или профилем с повышением температуры в виде вогнутой или выпуклой кривой. Помимо этого во время повышения температуры может быть период снижения температуры. В качестве варианта, повышение температуры и снижение температуры могут повторяться. Кроме того, компоненты, включенные в высушенный порошок и/или предшественник катализатора, во время процесса повышения температуры могут вызывать эндотермическую реакцию, которая приводит к временному снижению температуры. Более того, в атмосферу для обжига при циркуляции инертного газа может быть добавлен окислительный компонент (например, кислород) или восстановительный компонент (например, аммиак), если это необходимо.

С точки зрения простоты регулирования температуры, которая вызывает экзотермическую или эндотермическую реакцию во время обжига, методом нагревания предпочтительно является метод внешнего нагревания. Также электрическая печь может быть использована соответствующим образом.

Средняя программируемая скорость во время повышения температуры до тех пор, пока не будет достигнута температура предварительного обжига, составляет предпочтительно, однако без ограничения, от 0,1 до 15°C/мин, более предпочтительно от 0,5 до 5°C/мин и еще более предпочтительно от 1 до 2°C/мин.

Основной обжиг может быть выполнен предпочтительно при циркуляции инертного газа, и температура нагревания составляет предпочтительно 550 до 800°C, более предпочтительно от 580 до 750°C, еще более предпочтительно от 600 до 720°C и еще более предпочтительно от 620 до 700°C. Предпочтительно поддерживать температуру нагревания при постоянной температуре в температурном интервале от 620 до 700°C. Однако температура может изменяться в интервале от 620°C до 700°C. Умеренное повышение температуры или понижение температуры может быть допустимо. Время основного обжига составляет от 0,5 до 20 часов и предпочтительно от 1 до 15 часов. Более того, в атмосферу для обжига при циркуляции инертного газа может быть добавлен окислительный компонент (например, кислород) или восстановительный компонент (например, аммиак), если это необходимо. Профиль температуры, пока температура основного обжига не достигнута, может быть профилем с линейным повышением температуры или профилем с повышением температуры в виде вогнутой или выпуклой кривой. С точки зрения простоты регулирования температуры, методом нагревания предпочтительно является метод внешнего нагревания. Также электрическая печь может быть использована соответствующим образом.

Средняя программируемая скорость во время повышения температуры до тех пор, пока не будет достигнута температура основного обжига, составляет предпочтительно, однако без ограничения, от 0,1 до 15°C/мин, более предпочтительно от 0,5 до 10°C/мин и еще более предпочтительно от 1 до 5°C/мин.

Средняя скорость снижения температуры после основного обжига составляет предпочтительно от 0,01 до 1000°C/мин, более предпочтительно от 0,05 до 100°C/мин, еще более предпочтительно от 0,1 до 50°C/мин и особенно предпочтительно от 0,5 до 10°C/мин. Помимо этого предпочтительно временно поддерживать температуру ниже, чем температура основного обжига. Поддерживаемая температура ниже, чем температура основного обжига, предпочтительно на 5°C, более предпочтительно на 10°C и еще более предпочтительно на 50°C. Время поддержания составляет предпочтительно 0,5 часа или более, более предпочтительно 1 час или более, еще более предпочтительно 3 часа или более и еще более предпочтительно 10 часов или более.