[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к горячештампованному изделию, имеющему превосходную локальную деформируемость, способу изготовления горячештампованного изделия, энергопоглощающему элементу, имеющему разность значений предела прочности на растяжение 200 МПа или более в элементе, и способу изготовления энергопоглощающего элемента.

[0002] Испрашивается приоритет по заявке на патент Японии № 2011-108397, поданной 13 мая 2011 года, заявке на патент Японии № 2011-108564, поданной 13 мая 2011 года, заявке на патент Японии № 2011-198160, поданной 12 сентября 2011 года, и заявке на патент Японии № 2011-198261, поданной 12 сентября 2011 года, содержание которых включено сюда путем ссылки.

[Уровень техники]

[0003] В недавние годы, по соображениям защиты глобальной окружающей среды, активно проводились исследования применения высокопрочного стального листа для кузова транспортного средства, чтобы снизить вес кузова транспортного средства, и тем самым для повышения прочности, требуемой для стального материала. Однако по мере повышения прочности стального листа ухудшается обрабатываемость стального листа, и поэтому необходимо принимать во внимание характеристики фиксации формы.

[0004] С другой стороны, при общеупотребительной обработке прессованием постепенно возрастает прилагаемая для формования нагрузка, и тем самым существует серьезная проблема с улучшением пригодности к штампованию в плане его практического применения.

[0005] В технологии горячей штамповки формование прессованием осуществляют после нагрева стального листа до высокой температуры в аустенитной области. Соответственно этому прилагаемая для формования нагрузка значительно снижается по сравнению с обычной обработкой прессованием, которую осуществляют при комнатной температуре.

[0006] В дополнение, в технологии горячей штамповки одновременно с прессованием осуществляют упрочняющую обработку путем охлаждения стального листа в пресс-форме, и тем самым может быть получена прочность, соответствующая содержанию углерода (С) в стали. Соответственно этому технология горячей штамповки привлекала внимание как технология создания характеристик фиксации формы и прочности, которые согласуются между собой.

[0007] Патентный Документ 1 раскрывает способ получения горячештампованного изделия, имеющего предел прочности на растяжение 980 МПа или более, в качестве технологии горячей штамповки. Однако в этом способе затруднительно получить горячештампованное изделие, имеющее предел прочности на растяжение менее 980 МПа.

[0008] Патентный Документ 2 и Патентный Документ 3 представляют технологию, которая относится к элементу с использованием горячештампованного материала с низким пределом прочности на растяжение, и способу его изготовления, и способ, который относится к элементу, сформированному по технологии «Tailored Blank» («высокоточной заготовки»), в котором используется эта технология. Однако в этих технологиях не рассматриваются характеристики замедленного разрушения и ударной вязкости, и тем самым затруднительно утверждать, что технические характеристики элемента являются удовлетворительными.

[Документ уровня техники]

[Патентный документ]

[0009]

[Патентный документ 1] нерассмотренная заявка на патент Японии, первая публикация № 2005-097725.

[Патентный документ 2] нерассмотренная заявка на патент Японии, первая публикация № 2005-248320.

[Патентный документ 3] нерассмотренная заявка на патент Японии, первая публикация № 2006-200020.

[Раскрытие изобретения]

[Проблема, решаемая изобретением]

[0010] Детали транспортных средств, в частности такие детали, как рама, элемент безопасности и усилитель, классифицируют на (1) детали, которые эффективно поглощают энергию во время столкновения, и (2) детали, которые имеют достаточный условный предел текучести и передают энергию без деформации во время столкновения согласно назначению.

[0011] В частности, нужная прочность рамы и элемента безопасности постепенно возрастает, и требуется элемент безопасности, имеющий характеристики как продольной деформации сжатия, так и деформации изгиба. В качестве способа достижения этого рассматривается применение горячей штамповки.

[0012] То есть необходимо создать участок с низкой прочностью в элементе безопасности путем регулирования состава из компонентов, чтобы возникало различие в прочности после упрочнения в ходе горячей штамповки с использованием материала высокоточной заготовки.

[0013] Проблема, решаемая настоящим изобретением, состоит в создании вышеописанной конфигурации, в частности, в отношении продольной деформации сжатия, и целью настоящего изобретения является создание горячештампованного изделия, которое имеет предел прочности на растяжение менее 980 МПа и превосходную локальную деформируемость, способа изготовления горячештампованного изделия, энергопоглощающего элемента, имеющего различие в прочности в элементе безопасности, и способа изготовления энергопоглощающего элемента.

[Средства решения проблем]

[0014] Авторы настоящего изобретения провели обстоятельные исследования для достижения вышеописанной цели. В результате этого авторы настоящего изобретения нашли, что, когда состав из компонентов стали и условия горячей штамповки оптимизированы, вышеописанная цель может быть достигнута благодаря их синергическому взаимовлиянию.

[0015] Настоящее изобретение было выполнено на основе вышеописанного обнаруженного факта, и его сущность состоит в следующем.

[0016]

(1) Согласно первому аспекту настоящего изобретения представлено горячештампованное изделие, которое получено горячей штамповкой стального листа для горячей штамповки. Горячештампованное изделие имеет состав из компонентов, содержащий, в единицах процентов (%) по массе, от 0,002% до 0,1% С, от 0,01% до 0,5% Si, от 0,5% до 2,5% Mn+Cr, 0,1% или менее Р, 0,01% или менее S, 0,05% или менее t-Al (общего Al), 0,005% или менее N, и от 0,0005% до 0,004% В, который необязательно содержится в случае, когда содержание Mn+Cr составляет 1,0% или более, причем остальное составляют Fe и неизбежные примеси. Горячештампованное изделие имеет микроструктуру, состоящую из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуру, состоящую из, в соотношении по площади, от 99,5% до 100% бейнитного феррита, и менее 0,5% неизбежных структурных включений.

(2) В горячештампованном изделии согласно пункту (1) на поверхности горячештампованного изделия может быть предусмотрен плакирующий слой.

(3) В горячештампованном изделии согласно пунктам (1) или (2) состав из компонентов может дополнительно содержать элементы одного или более видов, выбранные из, в % по массе, от 0,001% до 0,1% Ti, от 0,001% до 0,05% Nb, от 0,005% до 0,1% V и от 0,02% до 0,5% Mo.

(4) В горячештампованном изделии согласно любому из пунктов (1)-(3), в случае, когда содержание Mn+Cr составляет менее 1,0%, состав из компонентов может дополнительно содержать, в % по массе, от 0,0005% до 0,004% бора (В).

(5) Согласно второму аспекту настоящего изобретения представлен энергопоглощающий элемент, включающий горячештампованное изделие согласно любому из пунктов (1)-(4), и соединительный элемент, который присоединен к горячештампованному изделию и имеет предел прочности на растяжение 1180 МПа или более. Разность значений предела прочности на растяжение между горячештампованным изделием и соединительный элементом составляет 200 МПа или более.

(6) Согласно третьему аспекту настоящего изобретения представлен способ изготовления горячештампованного изделия. Способ включает: процесс нагревания, в котором осуществляют нагрев сляба, чтобы температура поверхности была в температурном диапазоне от точки Ar3 до 1400°С, причем сляб имеет состав из компонентов, содержащий, в % по массе, от 0,002% до 0,1% С, от 0,01% до 0,5% Si, от 0,5% до 2,5% Mn+Cr, 0,1% или менее Р, 0,01% или менее S, 0,05% или менее t-Al, 0,005% или менее N, и от 0,0005% до 0,004% В, который необязательно содержится в случае, когда содержание Mn+Cr составляет 1,0% или более, причем остальное составляют Fe и неизбежные примеси; процесс горячей прокатки, в котором нагретый сляб подвергают чистовой прокатке, в которой общую степень обжатия при прокатке в выходной клети и непосредственно предшествующей клети перед выходной клетью устанавливают на 40% или более, в состоянии пребывания в температурном диапазоне, в котором температура поверхности составляет от точки Ar3 до 1400°С, и начинают охлаждение в пределах одной секунды после чистовой прокатки, для получения горячекатаного стального листа; процесс намотки, в котором осуществляют намотку горячекатаного стального листа в рулон в температурном диапазоне 650°С или ниже; и выполняют процесс горячей штамповки с использованием горячекатаного стального листа в качестве стального листа для горячей штамповки, формуют стальной лист для горячей штамповки с использованием пресс-формы в состоянии, в котором стальной лист нагрет до температуры точки Ac3 или выше, охлаждают стальной лист для горячей штамповки в пресс-форме при скорости охлаждения, превышающей 100°С/секунду в случае, когда содержание Mn+Cr составляет менее 1,0%, или охлаждают стальной лист для горячей штамповки в пресс-форме со скоростью охлаждения от 10°С/секунду до 100°С/секунду в случае, когда содержание Mn+Cr составляет 1,0% или более, для получения горячештампованного изделия, имеющего микроструктуру, состоящую из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуру, состоящую из, в соотношении по площади, от 99,5% до 100% бейнитного феррита, и менее 0,5% неизбежных структурных включений.

(7) Способ изготовления горячештампованного изделия согласно пункту (6) может дополнительно включать процесс плакирования, в котором горячекатаный стальной лист подвергают плакирующей обработке перед процессом горячей штамповки. В процессе горячей штамповки горячекатаный стальной лист, который подвергают плакирующей обработке, может быть использован в качестве стального листа для горячей штамповки.

(8) Способ изготовления горячештампованного изделия согласно пункту (6) может дополнительно включать процесс холодной прокатки для изготовления холоднокатаного стального листа, в котором горячекатаный стальной лист подвергают холодной прокатке перед процессом горячей штамповки. В процессе горячей штамповки холоднокатаный стальной лист может быть использован в качестве стального листа для горячей штамповки.

(9) Способ изготовления горячештампованного изделия согласно пункту (6) может дополнительно включать процесс холодной прокатки для изготовления холоднокатаного стального листа, в котором горячекатаный стальной лист подвергают холодной прокатке перед процессом горячей штамповки, и процесс плакирования, в котором осуществляют плакирующую обработку холоднокатаного стального листа. В процессе горячей штамповки холоднокатаный стальной лист, который подвергнут плакирующей обработке, может быть использован в качестве стального листа для горячей штамповки.

(10) Способ изготовления горячештампованного изделия согласно пункту (6) может дополнительно включать процесс холодной прокатки для изготовления холоднокатаного стального листа, в котором горячекатаный стальной лист подвергают холодной прокатке перед процессом горячей штамповки, и процесс непрерывного отжига, в котором осуществляют непрерывный отжиг холоднокатаного стального листа. В процессе горячей штамповки холоднокатаный стальной лист, который подвергнут непрерывному отжигу, может быть использован в качестве стального листа для горячей штамповки.

(11) Способ изготовления горячештампованного изделия согласно пункту (6) может дополнительно включать процесс холодной прокатки для изготовления холоднокатаного стального листа, в котором горячекатаный стальной лист подвергают холодной прокатке перед процессом горячей штамповки, процесс непрерывного отжига, в котором осуществляют непрерывный отжиг холоднокатаного стального листа, и процесс плакирования, в котором выполняют плакирующую обработку холоднокатаного стального листа, который подвергнут непрерывному отжигу. В процессе горячей штамповки холоднокатаный стальной лист, который подвергнут непрерывному отжигу и плакирующей обработке, может быть использован в качестве стального листа для горячей штамповки.

(12) В способе изготовления горячештампованного изделия согласно любому из пунктов (6)-(11) сляб может дополнительно содержать элементы одного или более видов, выбранные из, в % по массе, от 0,001% до 0,1% Ti, от 0,001% до 0,05% Nb, от 0,005% до 0,1% V и от 0,02% до 0,5% Mo.

(13) В способе изготовления горячештампованного изделия согласно любому из пунктов (6)-(12), в случае, когда содержание Mn+Cr составляет менее 1,0%, сляб может дополнительно содержать, в % по массе, от 0,0005% до 0,004% бора (В).

(14) Согласно четвертому аспекту настоящего изобретения представлен способ изготовления энергопоглощающего элемента. Способ включает: процесс соединения, в котором присоединяют стальной лист для горячей штамповки согласно любому из пунктов (6)-(13) к стальному листу для соединения, чтобы получить составной стальной лист; и процесс горячей штамповки, в котором осуществляют формование составного стального листа с использованием пресс-формы, в состоянии, в котором составной стальной лист нагрет до температуры точки Ас3 или выше, и охлаждают составной стальной лист в пресс-форме со скоростью охлаждения, превышающей 100°С/секунду в случае, когда содержание Mn+Cr составляет менее 1,0%, или охлаждают составной стальной лист в пресс-форме со скоростью охлаждения от 10°С/секунду до 100°С/секунду в случае, когда содержание Mn+Cr составляет 1,0% или более, чтобы установить разность значений предела прочности на растяжение между участком, соответствующим стальному листу для горячей штамповки, и участком, соответствующим стальному листу для соединения, в составном стальном листе в 200 МПа или более.

[Преимущество изобретения]

[0017] Согласно настоящему изобретению в случае изготовления деталей с использованием высокоточной заготовки прочность после горячей штамповки может быть снижена до более низкого уровня в отношении участка, испытывающего деформацию продольного сжатия, и тем самым деталям может быть придана локальная деформируемость. В результате этого может быть изготовлен элемент безопасности, который имеет превосходные характеристики поглощения энергии во время деформации продольного сжатия и деформации изгиба.

[Краткое описание чертежей]

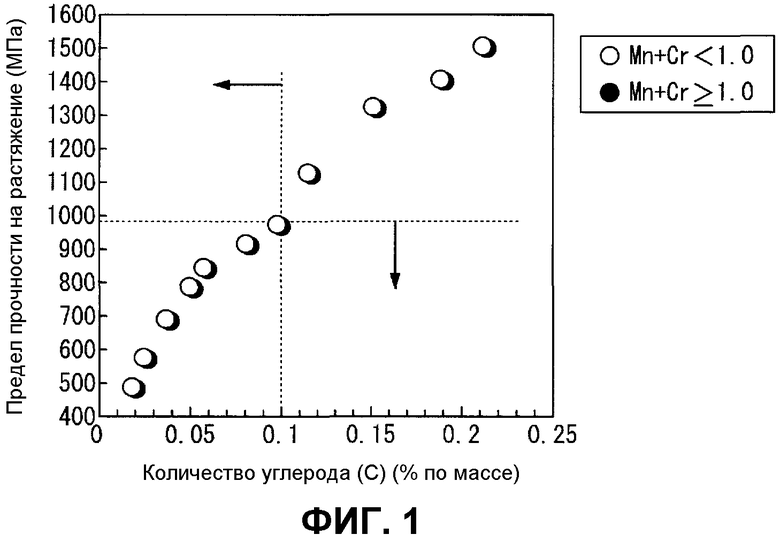

[0018] Фиг.1 представляет диаграмму, иллюстрирующую взаимосвязь между содержанием углерода (С) и пределом прочности на растяжение горячештампованного изделия.

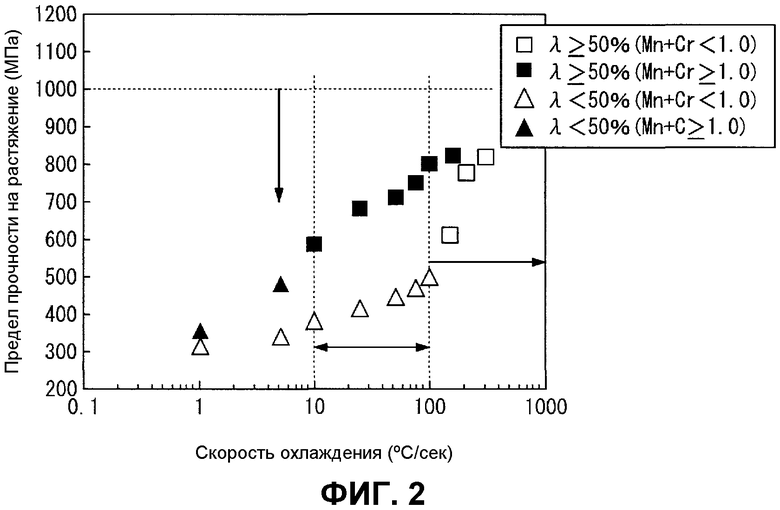

Фиг.2 представляет диаграмму, иллюстрирующую взаимосвязь между скоростью охлаждения во время горячей штамповки и пределом прочности на растяжение горячештампованного изделия.

Фиг.3 представляет диаграмму, иллюстрирующую форму испытательного образца для оценки замедленного разрушения.

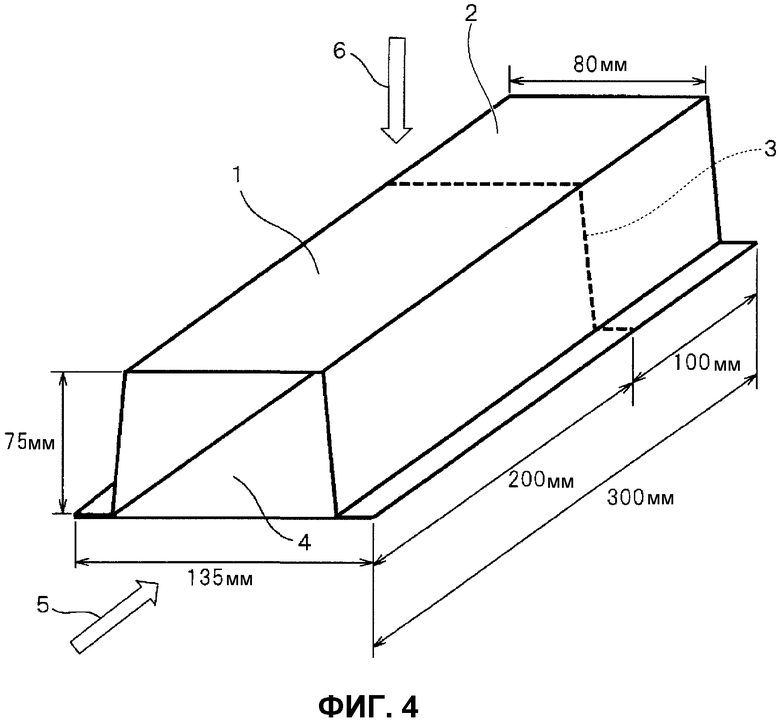

Фиг.4 представляет диаграмму, иллюстрирующую элемент безопасности, в котором задняя панель присоединена к составному элементу в форме шляпы, полученному горячей штамповкой составного стального листа (материала высокоточной заготовки), положение сварного шва в составном стальном листе, и направление нагрузки во время деформации продольного сжатия.

[Описание варианта осуществления]

[0019] Сначала будут описаны эксперименты, проведенные для выполнения настоящего изобретения.

[0020] Авторы настоящего изобретения сосредоточили внимание на содержании Mn+Cr, которые оказывают огромное влияние на прокаливаемость, и провели следующие эксперименты в отношении каждого состава из компонентов, в котором содержание Mn+Cr является низким (менее 1,0% по массе), и состава из компонентов, в котором содержание Mn+Cr является высоким (1,0% по массе или более).

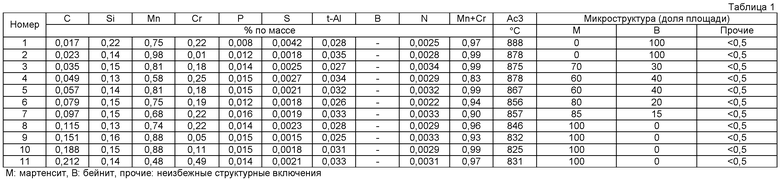

[0021] Авторы настоящего изобретения исследовали взаимосвязь между содержанием углерода (С) и пределом прочности на растяжение (TS) стали во время термической обработки в условиях воспроизведения термической истории при горячей штамповке, то есть условиях нагрева до температуры 900°С и затем охлаждения до комнатной температуры со скоростью 200°С/секунду, с использованием холоднокатаных отожженных листов, показанных в таблице 1, которые имеют составы из компонентов, в которых содержание Mn+Cr составляет менее 1,0%, и не содержится бор, и которые имеют толщину листа 1,6 мм.

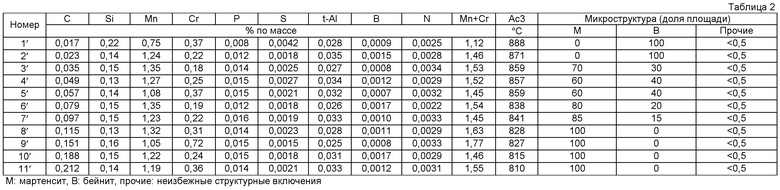

В дополнение, авторы настоящего изобретения исследовали взаимосвязь между содержанием С и пределом прочности на растяжение (TS) стали во время термической обработки в условиях воспроизведения термической истории при горячей штамповке, то есть условиях нагрева до температуры 900°С и затем охлаждения до комнатной температуры со скоростью 50°С/секунду, с использованием холоднокатаных отожженных листов, показанных в таблице 2, которые имеют составы из компонентов, в которых содержание Mn+Cr составляет 1,0% или более, и содержится бор, и которые имеют толщину листа 1,6 мм. В дополнение, в составах из компонентов, показанных в таблице 2, подходящее количество бора добавлено для получения достаточного эффекта упрочнения, даже при скорости охлаждения (50ºС/секунду), которая установлена более медленной по сравнению со скоростью охлаждения 200°С/секунду.

[0022]

[0023]

[0023]

[0024] Испытательные образцы № 5 были приготовлены из стального листа после подвергания его термической обработке на основе Японского промышленного стандарта JIS Z 2241 (2011), и было проведено испытание на растяжение. Результаты, которые были получены, показаны в фиг.1. В фиг.1 символ «о» представляет результат для стали, соответствующей таблице 1, и символ «●» представляет результат для стали, соответствующей таблице 2.

[0025] Из таблицы 1, таблицы 2 и фиг.1 было найдено, что необходимо установить содержание С в стали на 0,1% по массе или менее, чтобы сделать предел прочности на растяжение после горячей штамповки менее 980 МПа. При выяснении микроструктуры испытательного образца, в котором предел прочности на растяжение после горячей штамповки составлял менее 980 МПа, было обнаружено, что микроструктура была составлена менее 90% мартенсита, 10% или более бейнита и менее 0,5% неизбежных структурных включений.

[0026] Кроме того, использовали стальной лист № 5 в таблице 1 и стальной лист № 5′ в таблице 2. Эти стальные листы нагрели до температуры 900°С со скоростью нагревания 10°С/секунду и выдержали в этих условиях нагрева в течение 20 секунд, и затем немедленно охладили до комнатной температуры при различных скоростях охлаждения. Затем провели испытание на растяжение таким же методом, как в вышеописанном испытании на растяжение, и исследовали способность к расширению отверстия, которая проявила хорошую корреляцию с локальной деформируемостью.

[0027] Исследование способности к расширению отверстия проводили методом, описанным в стандарте JIS Z 2256 (2010). То есть в каждом из стальных листов пробили отверстие с диаметром 10 мм (d0), и отверстие расширяли с использованием конического кернера с углом 60° таким образом, чтобы на наружной стороне образовывался заусенец. Затем измерили диаметр (d) отверстия в момент времени, в который трещина распространяется на толщину листа, и проводили оценку согласно выражению λ=((d-d0)/d0)×100.

[0028] Взаимосвязь между скоростью охлаждения и пределом прочности на растяжение после горячей штамповки показана в фиг.2. В фиг.2 стальные листы, которые оценены как имеющие λ≥50%, обозначены на графике прямоугольниками (ситуация, в которой содержание Mn+Cr составляет менее 1,0%: □, и ситуация, в которой содержание Mn+Cr составляет 1,0% или более: ■), стальные листы, которые оценены как имеющие λ<50%, обозначены на графике треугольниками (ситуация, в которой содержание Mn+Cr составляет менее 1,0%: ∆, и ситуация, в которой содержание Mn+Cr составляет 1,0% или более: ▲).

[0029] Как можно видеть из фиг.2, в составе из компонентов, в котором содержание Mn+Cr составляет менее 1,0% (изображенном на графике символами □ и ∆), в случае, когда скорость охлаждения составляет 100°С/секунду или менее, структура становится содержащей «феррит+перлит» или «феррит+бейнит», и способность к расширению отверстия ухудшается вследствие вариациям твердости в структуре, и тем самым локальная деформируемость является недостаточной. В результате этого, в частности, стабильное деформационное поведение может быть не получено во время деформации продольного сжатия.

[0030] В дополнение, в составе из компонентов, в котором содержание Mn+Cr составляет менее 1,0% (изображенном на графике символами □ и ∆), когда стальной лист охлаждают со скоростью охлаждения, превышающей 100°С/секунду, может быть получена структура, включающая «бейнит», «мартенсит», или «бейнит+мартенсит», и тем самым может быть получен предел прочности на растяжение, превышающий 450 МПа, и значение λ составляет 50% или более. Соответственно этому, в частности, может быть получено стабильное деформационное поведение во время деформации продольного сжатия.

[0031] Кроме того, как можно видеть из фиг.2, в составе из компонентов, в котором содержание Mn+Cr составляет 1,0% или более (изображенном на графике символами ■ и ▲), в случае, когда скорость охлаждения составляет менее 10°С/секунду, структура становится содержащей «феррит+перлит» или «феррит+бейнит», и способность к расширению отверстия ухудшается вследствие различий твердости в структуре, и тем самым локальная деформируемость является недостаточной. В результате этого, в частности, стабильное деформационное поведение может быть не получено во время деформации продольного сжатия. Поэтому следует понимать, что необходимо установить нижний предел скорости охлаждения на 10°С/секунду, и предпочтительно на 30°С/секунду. С другой стороны, когда стальной лист охлаждают со скоростью охлаждения, превышающей 100°С/секунду, получается предел прочности на растяжение, превышающий 980 МПа, и тем самым, в частности, стабильное деформационное поведение может быть не получено во время деформации продольного сжатия. Соответственно этому следует понимать, что необходимо установить верхний предел скорости охлаждения на 100°С/секунду и предпочтительно на 70°С/секунду.

[0032] На основе экспериментальных результатов авторы настоящего изобретения обнаружили, что, когда состав из компонентов горячештампованного изделия регулируют для получения микроструктуры, составленной, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуры, состоящей, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100%, и менее 0,5% неизбежных структурных включений, горячештампованному изделию может быть придана превосходная локальная деформируемость. Далее настоящее изобретение, выполненное на основе вышеописанного обнаруженного факта, будет описано подробно со ссылкой на варианты осуществления.

[0033]

(Первый вариант осуществления)

Первый вариант осуществления настоящего изобретения относится к горячештампованному изделию, которое может быть получено горячей штамповкой стального листа для горячей штамповки.

[0034] Сначала будет описана микроструктура горячештампованного изделия согласно этому варианту исполнения. Обозначение «%», которое относится к микроструктуре, представляет соотношение по площади. В дополнение, в отношении каждой структуры, соотношение по площади рассчитывают проведением анализа изображений по фотографии, полученной в сканирующем электроном микроскопе (SEM).

[0035]

(Мартенсит: 0% или более и менее 90%)

Микроструктура горячештампованного изделия согласно этому варианту исполнения содержит менее 90% мартенсита. Когда содержание мартенсита устанавливают на 90% или более, предел прочности на растяжение горячештампованного изделия может быть не снижен до уровня 980 МПа или менее. С другой стороны, соотношение по площади мартенсита может составлять 0%. Предпочтительно, чтобы соотношение по площади мартенсита была 85% или менее и более предпочтительно 80% или менее.

[0036]

(Бейнит: от 10% до 100%)

Микроструктура горячештампованного изделия согласно этому варианту исполнения содержит от 10% до 100% бейнита, в дополнение к мартенситу в количестве 0% или более и менее 90%. Ввиду малого различия в твердости между мартенситом и бейнитом, даже когда оба из них смешаны друг с другом, это не оказывает большого влияния на способность к расширению отверстия. То есть может быть получена удовлетворительная локальная деформируемость. В случае, когда бейнит составляет менее 10%, то, поскольку возрастает содержание мартенсита как остального компонента, затруднительно снизить предел прочности на растяжение горячештампованного изделия до уровня 980 МПа или менее. Поэтому предпочтительно, чтобы нижний предел соотношения по площади бейнита устанавливали на 15% и более предпочтительно на 20%. С другой стороны, предпочтительно, чтобы верхний предел соотношения по площади бейнита составлял 100%. Однако верхний предел может быть 99,5%, если учитывать неизбежные структурные включения, описываемые позже.

[0037]

(Бейнитный феррит: от 99,5% до 100%)

В дополнение, в случае применения стали, имеющей состав из компонентов, в котором содержание С составляет 0,01% или менее, количество цементита, который выделяется отдельной фазой при горячей штамповке, является недостаточным, и тем самым затруднительно получить бейнитную структуру. Поэтому микроструктура горячештампованного изделия согласно этому варианту исполнения может представлять собой микроструктуру, которая по существу составлена бейнитным ферритом, то есть микроструктуру, включающую 99,5% или более бейнитного феррита. В случае, когда соотношение по площади бейнитного феррита составляет менее 99,5%, существует такая проблема, что способность к расширению отверстия может снижаться вследствие разницы в твердости с другими структурами, и тем самым нижний предел устанавливают на 99,5%.

[0038]

(Неизбежные структурные включения: менее 0,5%)

Микроструктура горячештампованного изделия согласно этому варианту исполнения может содержать такие структуры, как феррит (иной феррит, нежели бейнитный феррит) и перлит, в такой мере, насколько эти структуры содержатся в количестве 0,5% или менее. Однако эти структуры весьма отличаются по твердости от мартенсита и создают разницу в твердости внутри горячештампованного изделия. Поэтому ухудшается способность к расширению отверстия, тем самым приводя к ухудшению локальной деформируемости. Поэтому является предпочтительным снижение содержания этих структур настолько, насколько возможно.

[0039] Как было описано выше, горячештампованное изделие согласно этому варианту исполнения имеет микроструктуру, состоящую из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуру, состоящую, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100%, и менее 0,5% неизбежных структурных включений.

[0040] Далее будет описан состав из компонентов горячештампованного изделия (и сляба, который представляет собой сырьевой материал для него) согласно этому варианту исполнения. В дополнение, обозначение «%» применительно к компонентному составу представляет «% по массе».

[0041]

(С: от 0,002% до 0,1%)

Углерод (С) представляет собой элемент, который определяет прочность, и является элементом, который оказывает огромное влияние на прочность, в частности, после закалки. В настоящем изобретении предел прочности на растяжение горячештампованного изделия устанавливают на значение менее 980 МПа, и тем самым верхний предел содержания С устанавливают на 0,1%, предпочтительно на 0,06% и более предпочтительно на 0,05%. С другой стороны, когда осуществляют обезуглероживание для снижения содержания углерода, обезуглероживание повышает затраты, и затруднительно получить необходимую прочность в пределах диапазона менее 980 МПа. Поэтому нижний предел содержания С устанавливают на 0,002%, предпочтительно на 0,005% и более предпочтительно на 0,01%.

[0042]

(Si: от 0,01% до 0,5%)

Кремний (Si) представляет собой элемент для упрочнения твердого раствора, и тем самым Si добавляют в количестве 0,01% или более. Однако, когда Si добавляют в количестве более 0,5%, ухудшаются характеристики плакирования, и тем самым верхний предел его устанавливают на 0,5%. Предпочтительно, чтобы нижний предел содержания Si составлял 0,05% и более предпочтительно 0,1%. В дополнение, предпочтительно, чтобы верхний предел содержания Si был 0,4% и более предпочтительно 0,3%.

[0043]

(Mn+Cr: от 0,5% до 2,5%)

Марганец (Mn) и хром (Cr) представляют собой элементы, которые добавляют для обеспечения прокаливаемости. Когда содержание Mn+Cr составляет менее 0,5%, достаточная прокаливаемость может быть не обеспечена. Поэтому нижний предел содержания Mn+Cr устанавливают на 0,5%, предпочтительно на 0,6% и более предпочтительно на 0,7%. С другой стороны, когда содержание Mn+Cr превышает 2,5%, прокаливаемость повышается, и тем самым затруднительно уменьшить предел прочности на растяжение до низкого уровня. Поэтому верхний предел содержания Mn+Cr устанавливают на 2,5%, предпочтительно на 2,3% и более предпочтительно на 2,0%.

[0044] Как было описано выше, когда содержание Mn+Cr составляет менее 1,0%, микроструктура, состоящая из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктура, состоящая, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100% и менее 0,5% неизбежных структурных включений, получается выполнением охлаждения со скоростью охлаждения, превышающей 100ºС/секунду, во время горячей штамповки. Когда используют такие условия охлаждения, предпочтительно, чтобы содержание Mn+Cr было 0,9% или менее и более предпочтительно 0,5% или менее, чтобы максимально подавить образование феррита.

С другой стороны, когда содержание Mn+Cr составляет 1,0% или более, микроструктура, состоящая из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктура, состоящая, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100% и менее 0,5% неизбежных структурных включений, получается выполнением охлаждения со скоростью охлаждения от 10°С/секунду до 100°С/секунду во время горячей штамповки. При использовании таких условий охлаждения предпочтительно, чтобы содержание Mn+Cr составляло 1,4% или более и более предпочтительно 1,5% или более.

[0045] Нижний предел содержания Mn может быть установлен на 0,1% и предпочтительно на 0,5%, и верхний предел может быть установлен на 1,5%.

Нижний предел содержания Cr может быть установлен на 0,01%, и предпочтительно на 0,2%, и верхний предел может быть установлен на 1,5%.

[0046]

(Р: 0,1% или менее)

Фосфор (Р) представляет собой элемент для упрочнения твердого раствора и может повышать прочность стального листа при относительно низких затратах. Однако Р является элементом, который проявляет склонность к выделению в виде отдельной фазы на границе зерна, и вызывает низкотемпературную хрупкость в случае, когда высока прочность. Поэтому содержание Р ограничивают уровнем 0,1% или менее. Предпочтительно, чтобы содержание Р было ограничено до 0,020% или менее, и более предпочтительно 0,015% или менее. Предпочтительно, чтобы содержание Р было низким, насколько возможно, но снижение содержания Р до величины менее 0,001% может обусловливать возрастание стоимости дефосфоризации, и тем самым содержание Р может быть установлено на 0,001% или более.

[0047]

(S: 0,01% или менее)

Сера (S) представляет собой элемент, который ухудшает горячую обрабатываемость, и наносит ущерб обрабатываемости стального листа. Поэтому содержание S ограничивают до 0,01% или менее. Содержание S предпочтительно ограничивают до 0,005% или менее. Предпочтительно, чтобы содержание S было низким, насколько возможно, но сокращение содержания S до менее 0,001% может вести к повышению стоимости обессеривания, и тем самым содержание S может быть установлено на 0,001% или более.

[0048]

(t-Al: 0,05% или менее)

Алюминий (Al) представляет собой элемент, который обычно добавляют для раскисления. Когда содержание t-Al составляет менее 0,005%, раскисление является недостаточным, и в стали остается большое количество оксидов, тем самым вызывая ухудшение локальной деформируемости. Поэтому содержание Al предпочтительно составляет 0,005% или более. С другой стороны, когда содержание Al превышает 0,05%, в стали остается большое количество оксидов, составленных главным образом оксидом алюминия, тем самым обусловливая ухудшение локальной деформируемости. Поэтому предпочтительно, чтобы содержание Al составляло 0,05% или менее, и более предпочтительно 0,04% или менее. В дополнение, обозначение «t-Al» представляет совокупный алюминий.

[0049]

(N: 0,005% или менее)

Азот (N) представляет собой элемент, содержание которого предпочтительно является наименьшим, насколько возможно, и N ограничивают до 0,005% или менее. Снижение содержания N до уровня менее 0,001% может вызывать возрастание расходов на рафинирование, и тем самым содержание N может быть установлено на 0,001% или более. С другой стороны, когда содержание N превышает 0,003%, образуются выделенные фазы, и ухудшается ударная вязкость после упрочнения, и тем самым содержание N предпочтительно составляет 0,003% или менее.

[0050]

(В случае, когда содержание Mn+Cr составляет 1,0% или более, В: от 0,0005% до 0,004%)

В случае, когда содержание Mn+Cr составляет 1,0% или более, добавляют бор (В) в диапазоне от 0,0005% до 0,004%. Когда добавляют В, то даже когда охлаждение во время горячей штамповки осуществляют со скоростью охлаждения 100°С/секунду или менее, прокаливаемость может быть обеспечена.

Нижний предел содержания В может быть установлен на 0,0008% и предпочтительно на 0,0010%, чтобы получить эффект добавления бора (В). Однако, когда содержание В превышает 0,004%, эффект добавления насыщается, и тем самым верхний предел содержания В составляет 0,004% и предпочтительно 0,002%.

В дополнение, как будет описано позже, бор (В) может быть добавлен даже в ситуации, в которой содержание Mn+Cr составляет менее 1,0%.

[0051] Состав из компонентов горячештампованного изделия согласно этому варианту исполнения может содержать элемент по меньшей мере одного вида, выбранный из группы, состоящей из В, Ti, Nb, V и Mo, в качестве выборочного элемента. То есть настоящее изобретение включает ситуацию, в которой содержание этих элементов составляет 0%.

[0052]

(В случае, когда содержание Mn+Cr составляет менее 1,0%, В: от 0% до 0,004%)

Бор (В) представляет собой элемент, который улучшает прокаливаемость, и тем самым даже в стали, в которой содержание углерода (С) мало, бор (В) добавляют для создания структуры стали, состоящей из бейнита или мартенсита, чтобы обеспечить необходимую прочность.

Соответственно этому, даже в случае, когда содержание Mn+Cr составляет менее 1,0%, нижний предел содержания В может быть установлен на 0,0005% для получения эффекта от добавления В, и предпочтительно на 0,0008% или 0,0010%. Однако, когда содержание В превышает 0,004%, эффект добавления насыщается, и тем самым верхний предел содержания В составляет 0,004% и предпочтительно 0,002%.

[0053]

(Ti: от 0% до 0,1%)

(Nb: от 0% до 0,05%)

Титан (Ti) и ниобий (Nb) представляют собой элементы, которые образуют тонкодисперсные карбиды, и делают более мелким размер бывшего аустенитного зерна после горячей штамповки. Для получения эффекта добавления нижний предел содержания каждого из Ti и Nb может быть установлен на 0,001% и предпочтительно на 0,01%. С другой стороны, когда эти элементы добавлены в чрезмерном количестве, эффект добавления насыщается, и возрастает стоимость производства. Поэтому в отношении содержания Ti верхний предел его устанавливают на 0,1% и предпочтительно на 0,08%, и в отношении содержания Nb верхний предел его устанавливают на 0,05% и предпочтительно на 0,03%

[0054]

(V: от 0% до 0,1%)

Ванадий (V) представляет собой элемент, который образует карбиды и делает структуру мелкозернистой. Когда стальной лист нагревают до температуры точки Ас3 или выше, мелкозернистые карбиды ванадия (V) подавляют рекристаллизацию и рост зерен, тем самым делая мелкими аустенитные зерна и повышая ударную вязкость. Когда содержание V составляет менее 0,005%, эффект добавления может быть не получен, и тем самым нижний предел содержания V устанавливают на 0,005% и предпочтительно на 0,01%. С другой стороны, когда содержание V превышает 0,1%, эффект добавления насыщается, и возрастают затраты на изготовление. Поэтому верхний предел содержания V устанавливают на 0,1% и предпочтительно на 0,07%.

[0055]

(Mo: от 0% до 0,5%)

Подобно Ti, Nb и V, молибден (Mo) представляет собой элемент, который также образует тонкодисперсные карбиды, когда стальной лист нагревают до температуры точки Ас3 или выше, подавляет рекристаллизацию и рост зерен, делает мелкими аустенитные зерна и повышает ударную вязкость. Когда содержание Mo составляет менее 0,02%, эффект добавления может быть не получен, и тем самым нижний предел содержания Mo может быть установлен на 0,02% и предпочтительно на 0,08%. С другой стороны, когда содержание Mo превышает 0,5%, эффект добавления насыщается, и возрастают затраты на изготовление. Поэтому верхний предел содержания Mo устанавливают на 0,5% и предпочтительно на 0,3%.

[0056] В дополнение, горячештампованное изделие согласно настоящему изобретению может содержать Cu, Sn, Ni и тому подобные, которые примешиваются из скрапа или тому подобного во время стадии выплавки стали, в диапазоне, не ухудшающем эффекта настоящего изобретения. В дополнение, горячештампованное изделие может содержать Са, который используют в качестве раскисляющего элемента, и редкоземельные элементы (REM), включающие Ce и тому подобные, в пределах диапазона, не ухудшающего эффекта настоящего изобретения. Более конкретно, горячештампованное изделие может содержать 0,1% или менее Cu, 0,02% или менее Sn, 0,1% или менее Ni, 0,01% или менее Са, и 0,01% REM, в качестве неизбежных загрязняющих примесей.

[0057] Далее будет подробно описан способ изготовления горячештампованного изделия согласно этому варианту исполнения.

[0058] Способ изготовления горячештампованного изделия согласно этому варианту исполнения включает по меньшей мере процесс нагрева, процесс горячей прокатки и процесс горячей штамповки. То есть микроструктура, состоящая из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктура, состоящая, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100% и менее 0,5% неизбежных структурных включений, получается надлежащим регулированием условий нагрева, условий горячей прокатки и условий горячей штамповки.

[0059]

(Процесс нагрева)

В процессе нагрева сляб, имеющий вышеописанный состав из компонентов, нагревают, чтобы температура поверхности была в температурном диапазоне от точки Ar3 до 1400°С. Это обусловлено необходимостью сделать размер бывшего аустенитного зерна, которое получается после горячей штамповки, настолько малым, насколько возможно, из соображений обеспечения необходимых характеристик замедленного разрушения и ударной вязкости. То есть, чтобы сделать мелкозернистой структуру листа на стадии горячей прокатки, температуру нагрева устанавливают на 1400°С или ниже и предпочтительно на 1250°С или ниже. С другой стороны, в случае, когда температура поверхности превышает 1400°С, ухудшаются характеристики прокатки, и тем самым верхний предел температуры нагрева устанавливают на 1400°С.

[0060] В дополнение, способ изготовления стального сляба, который подают на горячую прокатку, не ограничивается методом непрерывного литья. Может быть применен обычный метод непрерывного литья, или метод литья тонкого сляба, имеющего толщину 100 мм или менее.

[0061]

(Процесс горячей прокатки)

В процессе горячей прокатки нагретый сляб подвергают чистовой прокатке, в которой общую степень обжатия при прокатке на выходной клети и непосредственно предшествующей клети перед выходной клетью устанавливают на 40% или более, в состояния пребывания в температурном диапазоне, в котором температура поверхности составляет от точки Ar3 до 1400°С, и начинают охлаждение в пределах одной секунды после чистовой прокатки. Согласно этому получают горячекатаный стальной лист, который используют в качестве стального листа для горячей штамповки.

[0062]

(Процесс намотки в рулон)

В процессе намотки в рулон горячекатаный стальной лист наматывают в рулон в температурном диапазоне 650°С или ниже. В случае намотки горячекатаного стального листа в рулон в температурном диапазоне, превышающем 650°С, проявляется тенденция к деформации рулона (выпучивание витков рулона) после намотки, и температуру 650°С устанавливают в качестве верхнего предела.

В дополнение, когда горячекатаный стальной лист наматывают в рулон при температуре ниже 400°С, слишком сильно возрастает прочность горячекатаного стального листа, и тем самым температура намотки предпочтительно составляет 400°С или выше. Однако, после выполнения намотки в рулон при температуре ниже 400°С горячекатаный стальной лист может быть повторно нагрет с целью смягчающего отпуска.

[0063]

(Процесс горячей штамповки)

В процессе горячей штамповки вышеописанный горячекатаный стальной лист используют в качестве стального листа для горячей штамповки, и стальной лист для горячей штамповки подвергают формовке с использованием пресс-формы в состоянии, в котором стальной лист нагрет до температуры точки Ас3 или выше. В дополнение, стальной лист для горячей штамповки охлаждают в пресс-форме со скоростью охлаждения, превышающей 100°С/секунду в случае, когда содержание Mn+Cr составляет менее 1,0%, или стальной лист для горячей штамповки охлаждают в пресс-форме со скоростью охлаждения от 10°С/секунду до 100°С/секунду в случае, когда содержание Mn+Cr составляет 1,0% или более. Когда горячую штамповку осуществляют в этих температурных условиях, получается горячештампованное изделие, имеющее микроструктуру, состоящую из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуру, состоящую, в соотношении по площади, из бейнитного феррита в количестве от 99,5% до 100% и менее 0,5% неизбежных структурных включений.

[0064] В дополнение к использованию горячекатаного стального листа в качестве стального листа для горячей штамповки, в качестве стального листа для горячей штамповки могут быть применены стальные листы разнообразных типов, которые могут быть получены надлежащим проведением холодной прокатки, отжига, плакирующей обработки и тому подобных в отношении горячекатаного стального листа. Каждое из условий холодной прокатки, отжига и плакирования не является конкретно определенным и может представлять собой общеупотребительное условие. Холодная прокатка может быть проведена в пределах диапазона обычной степени обжатия при холодной прокатке, например от 40% до 80%. Плакирование осуществляют после горячей прокатки, холодной прокатки или рекристаллизационного отжига, но условия нагрева или условия охлаждения не являются конкретно определенными. В качестве плакирования главным образом предпочтительны цинкование (Zn) или нанесение алюминиевого (Al) покрытия. В отношении цинкования может быть проведена или может быть не проведена обработка для сплавления. В отношении нанесения алюминиевого (Al) покрытия, даже когда в плакирующем покрытии содержится Si, это не имеет значения для настоящего изобретения. Для должного регулирования формы может быть надлежащим образом проведена черновая прокатка горячекатаного стального листа, холоднокатаного стального листа, отожженного стального листа и плакированного стального листа.

[0065] В процессе горячей штамповки стальной лист для горячей штамповки нагревают до температуры точки Ас3 или выше. Когда температура нагрева составляет ниже температуры точки Ас3, то появляется область, которая неполностью подвергнута аустенизации. В этой области бейнит или мартенсит не образуются, и тем самым может быть не получена достаточная прочность в пределах всего стального листа.

[0066] Однако температура нагрева оказывает огромное влияние на размер бывшего аустенитного зерна, и когда температура нагрева превышает 950°С, увеличивается размер бывшего аустенитного зерна, и тем самым температура нагрева предпочтительно составляет 950°С или ниже.

[0067] В дополнение, продолжительность нагрева предпочтительно составляет от 5 секунд до 600 секунд. Когда продолжительность нагрева становится короче 5 секунд, повторное расплавление карбидов является недостаточным, и затруднительно обеспечить твердый раствор углерода (С) в количестве, достаточном для обеспечения прочности. С другой стороны, когда продолжительность нагрева превышает 600 секунд, увеличивается размер бывшего аустенитного зерна, и тем самым проявляется тенденция к снижению локальной деформируемости.

[0068] В случае, когда содержание Mn+Cr составляет менее 1,0%, охлаждение во время горячей штамповки осуществляют со скоростью охлаждения, превышающей 100°С/секунду. Это обусловливается тем, что, когда скорость охлаждения составляет 100°С/секунду или менее, генерируется феррит или перлит, однородная структура не получается, значение λ на уровне 50% или более не достигается, и ухудшается локальная деформируемость.

С другой стороны, в случае, когда содержание Mn+Cr составляет 1,0% или более, охлаждение во время горячей штамповки осуществляют со скоростью охлаждения от 10°С/секунду до 100ºС/секунду. Это обусловливается тем, что, когда скорость охлаждения составляет менее 10°С/секунду, образуется феррит или перлит, однородная структура не получается, значение λ на уровне 50% или более не достигается, и ухудшается локальная деформируемость. Скорость охлаждения предпочтительно составляет 25°С/секунду или более. Когда скорость охлаждения превышает 100°С/секунду, предел прочности на растяжение в некоторых случаях может превысить 980 МПа, и тем самым верхний предел скорости охлаждения устанавливают на 100°С/секунду. Верхний предел предпочтительно составляет 85°С/секунду или менее.

[0069] В дополнение, необходимо проводить охлаждение после нагрева от температуры, превышающей температуру точки Ar3. Когда охлаждение начинают от температуры точки Ar3 или ниже, образуется феррит, однородная структура не получается, значение λ становится низким, и ухудшается локальная деформируемость.

[0070]

(Второй вариант осуществления)

Второй вариант осуществления настоящего изобретения относится к энергопоглощающему элементу, включающему участок деформации продольного изгиба, имеющий предел прочности на растяжение менее 980 МПа, который соответствует горячештампованному изделию, описанному в первом варианте осуществления, и участок подавления деформации, имеющий предел прочности на растяжение 1180 МПа или более. То есть в энергопоглощающем элементе разность значений предела прочности на растяжение между участком деформации продольного изгиба и участком подавления деформации рассчитана на величину 200 МПа или более.

Например, энергопоглощающий элемент используют среди деталей транспортного средства в качестве такого элемента безопасности, как передняя рама, которая в особенности испытывает деформацию продольного сжатия, и такой детали, как нижняя часть средней стойки, которая представляет собой участок деформации изгиба, но требует до некоторой степени плоского деформирования. Элемент безопасности, испытывающий деформацию продольного сжатия, включает энергопоглощающий участок (участок, соответствующий стальному листу для горячей штамповки), который подвергается деформации продольного изгиба, и участок (участок, соответствующий стальному листу для соединения), такой как ступенчатый участок, который полностью подавляет деформацию.

[0071] Предел прочности на растяжение участка деформации продольного изгиба (участка, соответствующего стальному листу для горячей штамповки) является более низким, чем для участка подавления деформации (участка, соответствующего стальному листу для соединения), на 200 МПа или более, таким образом, чтобы обеспечивать развитие деформации в режиме сдавливания. Даже в элементе, в котором необходимо плоское деформирование, предпочтителен предел прочности на растяжение менее 980 МПа, чтобы обеспечить возможность развития плоского деформирования на участке деформации изгиба.

[0072] Энергопоглощающий элемент согласно этому варианту исполнения может быть получен проведением обработки горячей штамповкой с использованием составного стального листа, который получают объединением стального листа для соединения со стальным листом для горячей штамповки, таким как горячекатаный стальной лист, холоднокатаный стальной лист, отожженный стальной лист и плакированный стальной лист, которые описаны в первом варианте осуществления, в качестве стального листа для горячего прессования.

[0073] То есть энергопоглощающий элемент согласно этому варианту исполнения изготавливают следующим образом.

(1) Сляб, имеющий описанный в первом варианте осуществления состав из компонентов, нагревают, чтобы температура поверхности была в температурном диапазоне от температуры точки Ar3 до 1400°С,

(2) нагретый сляб подвергают чистовой прокатке, в которой общую степень обжатия при прокатке на выходной клети и непосредственно предшествующей клети перед выходной клетью устанавливают на 40% или более в состоянии пребывания в температурном диапазоне от точки Ar3 до 1400°С и начинают охлаждение в пределах одной секунды после чистовой прокатки для получения горячекатаного стального листа,

(3) горячекатаный стальной лист наматывают в рулон в температурном диапазоне 650°С или ниже,

(4) горячекатаный стальной лист соединяют со стальным листом для соединения, чтобы получить составной стальной лист,

(5) составной стальной лист формуют с помощью пресс-формы в состоянии, в котором составной стальной лист является нагретым до температуры точки Ас3 или выше,

(6) составной стальной лист охлаждают в пресс-форме со скоростью охлаждения, превышающей 100°С/секунду в случае, когда содержание Mn+Cr составляет менее 1,0%, или охлаждают стальной лист для горячей штамповки в пресс-форме со скоростью охлаждения от 10°С/секунду до 100°С/секунду в случае, когда содержание Mn+Cr составляет 1,0% или более, для формирования микроструктуры, состоящей из, в соотношении по площади, 0% или более и менее 90% мартенсита, от 10% до 100% бейнита и менее 0,5% неизбежных структурных включений, или микроструктуры, состоящей из, в соотношении по площади, от 99,5% до 100% бейнитного феррита и менее 0,5% неизбежных структурных включений. В дополнение, в качестве составного стального листа может быть использован объект, который получен соединением стального листа, полученного подверганием горячекатаного стального листа обработке любого одного или более типов из процесса холодной прокатки, обработки для непрерывного отжига, и плакирующей обработки, в отношении стального листа для соединения.

[Примеры]

[0074] Далее будут описаны примеры настоящего изобретения, но условия в примерах представляют собой только примеры условий, использованных для подтверждения воспроизводимости и эффекта настоящего изобретения, и настоящее изобретение не ограничивается примером условий. В настоящем изобретении могут быть применены разнообразные условия в такой мере, насколько цель изобретения может быть достигнута без выхода за пределы сущности настоящего изобретения.

[0075]

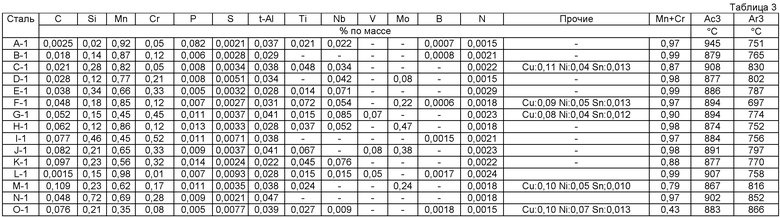

(Пример α1)

Расплавленную сталь, имеющую показанный в таблице 3 состав из компонентов, отобрали из конвертера для формирования сляба, и сляб подвергли горячей прокатке в условиях горячей прокатки (температура нагрева: 1220°С, температура конечной обработки: 870°С, общая степень обжатия при прокатке на выходной клети и непосредственно предшествующей клети перед выходной клетью: 65%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 1 секунда, и температура намотки в рулон: 630°С) согласно настоящему изобретению, тем самым с получением горячекатаного стального листа, имеющего толщину листа 3 мм.

[0076]

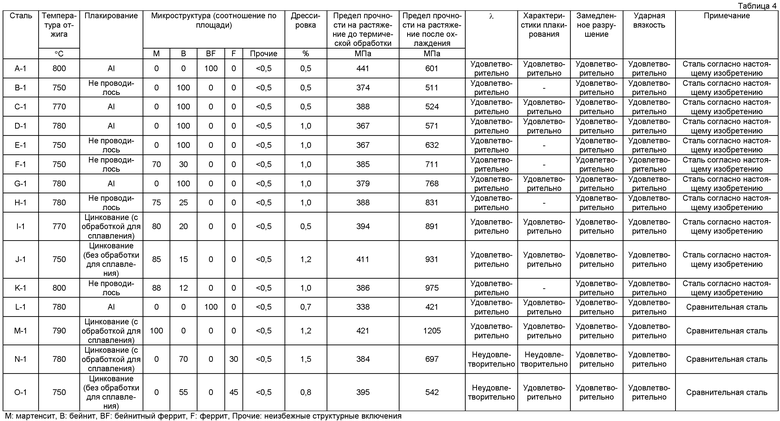

[0077] Горячекатаный стальной лист подвергли холодной прокатке для получения холоднокатаного стального листа с толщиной 1,4 мм, и затем непрерывный отжиг, или отжиг и плакирующую обработку после отжига провели в условиях, показанных в таблице 4. Плакирующая обработка была выполнена в условиях цинкования погружением в горячую ванну (GI (без обработки для сплавления)/GA (с обработкой для сплавления)), или алитирования (Al) в жидкой среде, содержащей 10% Si. В дополнение, после отжига или плакирующей обработки провели дрессировку со степенью обжатия при прокатке, показанной в таблице 4.

[0078]

[0079] Каждый из холоднокатаного и отожженного стального листа и алитированного стального листа нагревали до температуры 900°С в нагревательной печи и вставляли в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Затем стальной лист охлаждали до комнатной температуры при скорости охлаждения 200°С/секунду, тем самым моделируя термическую историю во время горячей штамповки.

[0080] Каждый из GI-плакированного стального листа и GA-плакированного стального листа нагревали до температуры 870°С способом электрического нагрева со скоростью нагревания 100°С/секунду, выдерживали в нагретом состоянии в течение приблизительно пяти секунд и затем охлаждали на воздухе до температуры точки Ar3+10°С. Подобным образом, каждый из GI-плакированного стального листа и GA-плакированного стального листа поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Затем стальной лист охлаждали до комнатной температуры при скорости охлаждения 200°С/секунду, тем самым моделируя термическую историю во время горячей штамповки.

[0081] Предел прочности на растяжение после термической обработки оценивали приготовлением испытательного образца № 5 и выполнением испытания на растяжение на основе стандарта JIS Z 2241 (2011). Локальную деформируемость оценивали как значение λ исследованием способности к расширению отверстия методом, описанным в стандарте JIS Z 2256 (2010), как представлено выше. Ситуацию, в которой значение λ составляло 50% или более, рассматривали как «удовлетворительно (OK)». В дополнение, также оценивали характеристики замедленного разрушения и низкотемпературной ударной вязкости.

[0082] В отношении характеристик замедленного разрушения использовали испытательный образец с V-образным надрезом, показанный в фиг.3, испытательный образец погружали в водный раствор, который был получен растворением тиоцианата аммония до концентрации 3 г/л в 3%-ном солевом растворе, при комнатной температуре на период времени 100 часов и оценку проводили по присутствию или отсутствию разрыва в состоянии, в котором прилагали нагрузку в 0,7 TS (предела прочности на растяжение) (после термической обработки) (без разрыва: OK, с разрывом: NG (неудовлетворительно)).

В отношении низкотемпературной хрупкости проводили испытание по Шарпи при температуре -40°С, и ситуацию, в которой был получен процент вязкого разрушения 50% или более, рассматривали как «удовлетворительно (OK)», и ситуацию, в которой процент вязкого разрушения был менее 50%, рассматривали как «неудовлетворительно (NG)».

[0083] Результаты, которые были получены, обобщенно показаны в таблице 4. В стали (от стали А-1 до стали К-1) согласно настоящему изобретению была получена превосходная локальная деформируемость, в которой значение TS составляло от 490 МПа до 980 МПа, и не было проблемы с характеристиками замедленного разрушения или низкотемпературной ударной вязкостью.

[0084] В стали L-1, в которой содержание С было низким и выходило за пределы диапазона согласно настоящему изобретению, был низким предел прочности на растяжение после термической обработки, соответствующей горячей штамповке. В стали М-1, в которой содержание С было высоким и выходило за пределы диапазона согласно настоящему изобретению, предел прочности на растяжение превышал 1180 МПа, и деформация продольного изгиба была нестабильной во время деформации продольного сжатия, и тем самым имела место проблема в отношении снижения характеристик поглощения энергии.

[0085] В стали N-1, в которой содержание Si превышало диапазон согласно настоящему изобретению, и стали О-1, в которой содержание Mn+Cr отклонялось от диапазона согласно настоящему изобретению в сторону более низкого значения, образовывался феррит, и структура становилась неоднородной, и тем самым значение λ было ниже 50%. Поэтому возникала проблема снижения характеристик поглощения энергии вследствие ухудшения локальной деформируемости. В дополнение, в стали N-1 содержание Si отклонялось от диапазона согласно настоящему изобретению в сторону более высокого значения, и тем самым были плохими характеристики плакирования.

[0086]

(Пример α2)

В отношении стали К-1, показанной в таблице 3, горячекатаный стальной лист, имеющий толщину листа 2 мм, получили в условиях горячей прокатки в пределах диапазона согласно настоящему изобретению (температура нагрева: 1250°С, температура конечной обработки: 880°С, общая степень обжатия при прокатке в выходной клети и непосредственно предшествующей клети перед выходной клетью: 60%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 0,8 секунды, и температура намотки в рулон: 550°С), и затем горячекатаный стальной лист подвергли декапированию.

[0087] Стальной лист после декапирования нагрели до температуры 880°С в нагревательной печи, и затем поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки. Кроме того, стальные листы после декапирования подвергали цинкованию (GI, GA) или алитированию в жидкой среде, содержащей 10% Si, и затем подвергали таким же обработкам нагреванием и охлаждением.

[0088] В отношении стали К-1, показанной в Таблице 3, горячекатаный стальной лист, имеющий толщину листа 3,2 мм, получили в условиях горячей прокатки в пределах диапазона согласно настоящему изобретению (температура нагрева: 1250°С, температура конечной обработки: 890°С, общая степень обжатия при прокатке в выходной клети и непосредственно предшествующей клети перед выходной клетью: 45%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 0,5 секунды, и температура намотки в рулон: 500°С), горячекатаный стальной лист подвергли декапированию и получили холоднокатаный стальной лист с толщиной 1,6 мм со степенью обжатия при холодной прокатке 50%.

[0089] Холоднокатаный стальной лист нагрели до температуры 900°С в нагревательной печи и затем поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Холоднокатаный стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки.

[0090] Стальной лист, который был получен подверганием холоднокатаного стального листа цинкованию (GI, GA), нагрели до температуры 870°С способом электрического нагрева в течение пяти секунд, и выдерживали в нагретом состоянии в течение приблизительно пяти секунд и затем охлаждали на воздухе до температуры 650°С. Затем стальной лист поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Затем стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки.

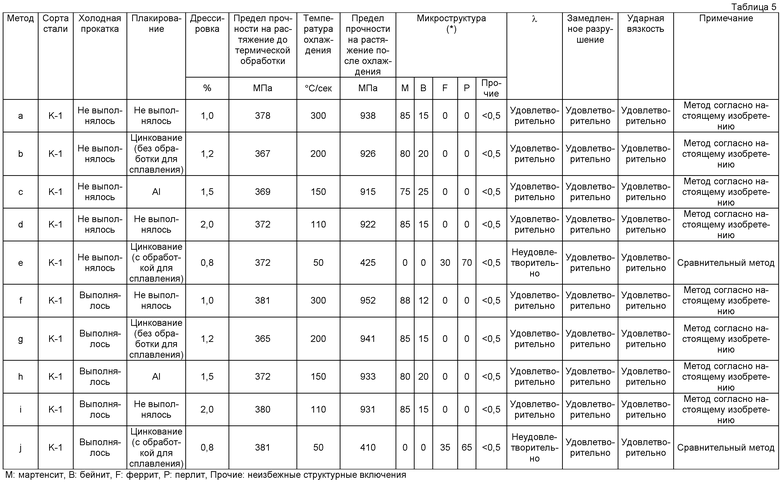

[0091] Такие же обработки с нагреванием и охлаждением также провели в отношении стального листа, подвергнутого алитированию в жидкой среде, содержащей 10% Si. В дополнение, после горячей прокатки, отжига или плакирующей обработки, провели дрессировку со степенью обжатия при прокатке, показанной в Таблице 4. Характеристики материала стальных листов, которые были получены, оценивали таким же образом, как в примере α1. Результаты показаны в таблице 5.

[0092]

[0093] В примерах метода «а», метода «b», метода «c», метода «d», метода «f», метода «g», метода «h» и метода «i» согласно методам изобретения, может быть получена превосходная локальная деформируемость, и нет проблемы с характеристиками замедленного разрушения или низкотемпературной ударной вязкости.

[0094] С другой стороны, в примерах метода «е» и метода «j», в которых скорость охлаждения отклоняется от диапазона согласно настоящему изобретению в сторону более низкого значения, в структуре после термической обработки образовывались феррит и перлит, и тем самым прочность после горячей штамповки была низкой, и значение λ было ниже 50%. Поэтому возникала проблема снижения характеристик поглощения энергии вследствие ухудшения локальной деформируемости.

[0095]

(Пример α3)

Для изготовления элемента безопасности, имеющего показанную в фиг.4 форму, способом горячей штамповки, сталь I-1, которая представляет собой сталь согласно изобретению в Примере α1, или сталь О-1 из сравнительной стали разместили на участке 1 деформации продольного сжатия, холоднокатаный лист, содержащий, в % по массе, 0,21% С - 0,2% Si - 1,4% Mn - 0,0025% В, который имел толщину листа 1,4 мм, разместили на участке 2, на котором предел прочности на растяжение после горячей штамповки составлял 1180 МПа или более, и оба листа соединили лазерной сваркой в местоположении участка 3 лазерной сварки.

[0096] Сваренный элемент нагрели до температуры 900°С в электрической печи, выдерживали в нагретом состоянии в течение 60 секунд и поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Соединенный лазерной сваркой элемент одновременно подвергали прессованию для формования и охлаждению с получением элемента, имеющего показанную в фиг.4 форму. Затем разместили заднюю панель 4, имеющую предел прочности на растяжение 590 МПа, и присоединили к элементу точечной сваркой.

[0097] Из элементов 1 и 2 приготовили малоразмерные испытательные образцы для растяжения и измерили предел прочности на растяжение в испытании на растяжение. В результате в ситуации с использованием стали I-1 на участке, соответствующем элементу 1, предел прочности на растяжение составлял 880 МПа, и в случае с использованием стали О-1 предел прочности на растяжение был 520 МПа. С другой стороны, предел прочности на растяжение на участке, соответствующем элементу 2, составлял 1510 МПа.

[0098] Провели испытание на удар падающим грузом в отношении элемента, показанного в фиг.4. Деформацию в показанном в фиг.4 элементе создавали по направлению 5 приложения нагрузки во время деформации продольного сжатия, которая показана в фиг.4, с нагрузкой в 150 кг при скорости 15 м/секунду. В элементе с использованием стали I-1, которая представляет собой сталь согласно изобретению, происходила деформация продольного изгиба без возникновения растрескивания, но в элементе с использованием стали О-1 из сравнительной стали возникало растрескивание на участке деформации продольного изгиба, и тем самым снижалось количество поглощенной энергии.

[0099]

(Пример α4)

При приготовлении элемента, имеющего показанную в фиг.4 форму, способом горячей штамповки использовали сталь А-1 и сталь Н-1, которые представляют собой стали согласно изобретению из примера α1. Каждый из элементов нагрели до температуры 950°С и выдержали в нагретом состоянии в течение 60 секунд. Затем подобно примеру α3 элемент поместили в пресс-форму, оснащенную водоподводящим патрубком, через который вода выбрасывается с поверхности, и водоспускным патрубком, который всасывает воду. Элемент подвергали одновременно прессованию для формования и охлаждению.

[0100] Провели испытание на удар падающим грузом для оценки деформационного поведения элемента. В отношении деформации продольного сжатия нагрузку в 150 кг прилагали по направлению 5 приложения нагрузки во время деформации продольного сжатия, которая показана в фиг.4, при скорости 15 м/секунду. В отношении деформации изгиба деформацию элемента создавали с приложением нагрузки по направлению 6 во время деформации изгиба со скоростью 5 м/секунду. Было подтверждено, что каждый из элементов деформировался без разрыва в любом режиме деформирования и проявлял достаточную эффективность поглощения энергии.

[0101]

(Пример β1)

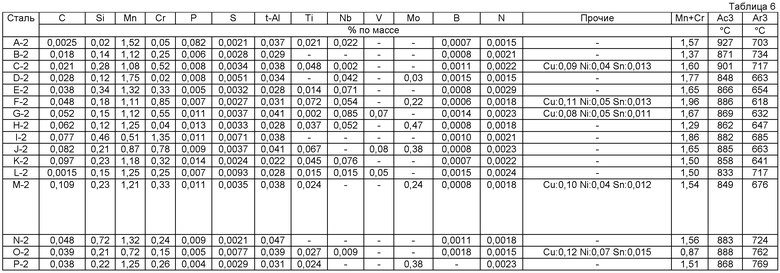

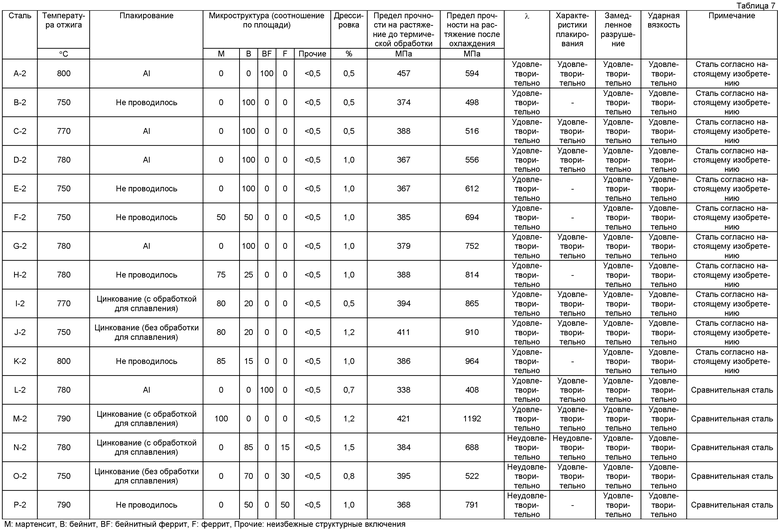

Расплавленную сталь, имеющую показанный в таблице 6 состав из компонентов, отобрали из конвертера для формирования сляба и сляб подвергли горячей прокатке в условиях горячей прокатки (температура нагрева: 1220°С, температура конечной обработки: 870°С, общая степень обжатия при прокатке на выходной клети и непосредственно предшествующей клети перед выходной клетью: 65%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 1 секунда, и температура намотки в рулон: 630°С) согласно настоящему изобретению, тем самым с получением горячекатаного стального листа, имеющего толщину листа 3 мм.

[0102]

[0103] Горячекатаный стальной лист подвергли холодной прокатке для получения холоднокатаного стального листа с толщиной 1,4 мм и затем непрерывный отжиг, или отжиг и плакирующую обработку после отжига провели в условиях, показанных в таблице 7. Плакирующая обработка была выполнена в условиях цинкования погружением в горячую ванну (GI (без обработки для сплавления)/GA (с обработкой для сплавления)), или алитирования (Al) в жидкой среде, содержащей 10% Si. В дополнение, после отжига или плакирующей обработки провели дрессировку со степенью обжатия при прокатке, показанной в таблице 7.

[0104]

[0105] Каждый из холоднокатаного и отожженного стального листа, и алитированного стального листа нагревали до температуры 900°С в нагревательной печи и вставляли в пресс-форму. Затем стальной лист охлаждали до комнатной температуры при скорости охлаждения 50°С/секунду, тем самым моделируя термическую историю во время горячей штамповки.

[0106] Каждый из GI-плакированного стального листа и GA-плакированного стального листа нагревали до температуры 870°С способом электрического нагрева со скоростью нагревания 100°С/секунду, выдерживали в нагретом состоянии в течение приблизительно пяти секунд и затем охлаждали на воздухе до температуры точки Ar3+10°С. Подобным образом, каждый из GI-плакированного стального листа и GA-плакированного стального листа поместили в пресс-форму. Затем стальной лист охлаждали до комнатной температуры при скорости охлаждения 50°С/секунду, тем самым моделируя термическую историю во время горячей штамповки.

[0107] Предел прочности на растяжение после термической обработки оценивали приготовлением испытательного образца № 5 и выполнением испытания на растяжение на основе стандарта JIS Z 2241 (2011). Локальную деформируемость оценивали как значение λ исследованием способности к расширению отверстия методом, описанным в стандарте JIS Z 2256 (2010), как представлено выше. Ситуацию, в которой значение λ составляло 50% или более, рассматривали как «удовлетворительно (OK)». В дополнение, также оценивали характеристики замедленного разрушения и низкотемпературной ударной вязкости.

[0108] В отношении характеристик замедленного разрушения использовали испытательный образец с V-образным надрезом, показанный в фиг.3, испытательный образец погружали в водный раствор, который был получен растворением тиоцианата аммония до концентрации 3 г/л в 3%-ном солевом растворе, при комнатной температуре на период времени 100 часов и оценку проводили по присутствию или отсутствию разрыва в состоянии, в котором прилагали нагрузку в 0,7 TS (предела прочности на растяжение) (после термической обработки) (без разрыва: OK, с разрывом: NG (неудовлетворительно)).

[0109] В отношении низкотемпературной хрупкости проводили испытание по Шарпи при температуре -40°С и ситуацию, в которой было получено процент вязкого разрушения 50% или более, рассматривали как «удовлетворительно (OK)», и ситуацию, в которой процент вязкого разрушения была менее 50%, рассматривали как «неудовлетворительно (NG)».

[0110] Результаты, которые были получены, обобщенно показаны в таблице 7. В сталях (от стали А-2 до стали К-2) согласно настоящему изобретению была получена превосходная локальная деформируемость, в которой значение TS составляло от 490 МПа до 980 МПа, и не было проблемы с характеристиками замедленного разрушения или низкотемпературной ударной вязкостью.

[0111] В стали L-2, в которой содержание С было низким и выходило за пределы диапазона согласно настоящему изобретению, был низким предел прочности на растяжение после термической обработки, соответствующей горячей штамповке. В стали М-2, в которой содержание С было высоким и выходило за пределы диапазона согласно настоящему изобретению, предел прочности на растяжение превышал 1180 МПа, и деформация продольного изгиба была нестабильной во время деформации продольного сжатия, и тем самым имела место проблема в отношении снижения характеристик поглощения энергии.

[0112] В стали N-2, в которой содержание Si превышало диапазон согласно настоящему изобретению, в стали О-2, в которой содержание Mn+Cr было низким вследствие скорости охлаждения 50°С/секунду, и в стали Р-2, в которой содержание Mn+Cr составляло 1,0% или более, и бор (В) не был добавлен, образовывался феррит, и структура становилась неоднородной, и тем самым значение λ было ниже 50%. Поэтому возникала проблема снижения характеристик поглощения энергии вследствие ухудшения локальной деформируемости. В дополнение, в стали М-2 содержание Si отклонялось от диапазона согласно настоящему изобретению в сторону более высокого значения, и тем самым были плохими характеристики плакирования.

[0113]

(Пример β2)

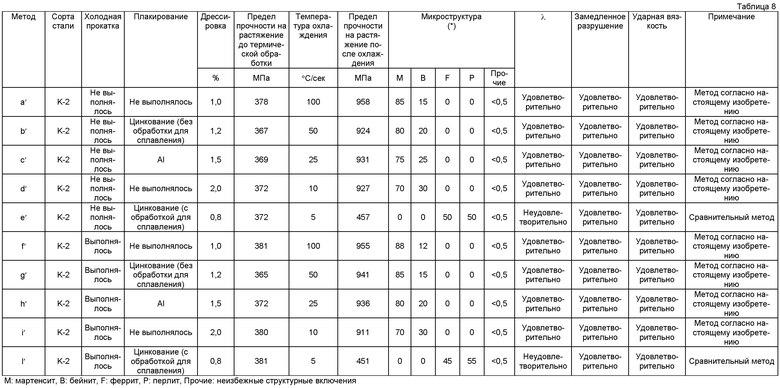

В отношении стали К-2, показанной в таблице 6, горячекатаный стальной лист, имеющий толщину листа 2 мм, получили в условиях горячей прокатки в пределах диапазона согласно настоящему изобретению (температура нагрева: 1250°С, температура конечной обработки: 880°С, общая степень обжатия при прокатке в выходной клети и непосредственно предшествующей клети перед выходной клетью: 60%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 0,8 секунды, и температура намотки в рулон: 550°С), и затем горячекатаный стальной лист подвергли декапированию.

[0114] Стальной лист после декапирования нагрели до температуры 880°С в нагревательной печи и затем поместили в пресс-форму. Стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки. Кроме того, стальные листы после декапирования подвергали цинкованию (GI, GA) или алитированию в жидкой среде, содержащей 10% Si, и затем подвергали таким же обработкам нагреванием и охлаждением.

[0115] В отношении стали К-2, показанной в таблице 7, горячекатаный стальной лист, имеющий толщину листа 3,2 мм, получили в условиях горячей прокатки в пределах диапазона согласно настоящему изобретению (температура нагрева: 1250°С, температура конечной обработки: 890°С, общая степень обжатия при прокатке в выходной клети и непосредственно предшествующей клети перед выходной клетью: 45%, время, истекшее от окончания чистовой прокатки до начала охлаждения: 0,5 секунды, и температура намотки в рулон: 500°С), горячекатаный стальной лист подвергли декапированию, и получили холоднокатаный стальной лист с толщиной 1,6 мм со степенью обжатия при холодной прокатке 50%.

[0116] Холоднокатаный стальной лист нагрели до температуры 900°С в нагревательной печи и затем поместили в пресс-форму. Холоднокатаный стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки. Кроме того, сталь, которую получили подверганием холоднокатаного стального листа цинкованию (GI, GA), нагрели до температуры 870°С способом электрического нагрева в течение пяти секунд, и выдерживали в нагретом состоянии в течение приблизительно пяти секунд, и затем охлаждали на воздухе до температуры 650°С. Затем стальной лист поместили в пресс-форму. Затем стальной лист охлаждали до комнатной температуры при разнообразных скоростях охлаждения, тем самым моделируя термическую историю во время горячей штамповки.

[0117] Сталь, которая была подвергнута алитированию в жидкой среде, содержащей 10% Si, нагрели до температуры 870°С в нагревательной печи и поместили в пресс-форму, и охлаждали до комнатной температуры с различными скоростями охлаждения, тем самым моделируя термическую историю во время горячей штамповки. В дополнение, после горячей прокатки, отжига или плакирующей обработки провели дрессировку со степенью обжатия при прокатке, показанной в таблице 8.

[0118] Характеристики материала стальных листов, которые были получены, оценивали таким же образом, как в примере β1. Результаты показаны в таблице 8.

[0119]

[0120] В примерах метода «а′», метода «b′», метода «c′», метода «d′», метода «f′», метода «g′», метода «h′» и метода «i′» согласно методам изобретения может быть получена превосходная локальная деформируемость, и нет проблемы с характеристиками замедленного разрушения или низкотемпературной ударной вязкости.

[0121] С другой стороны, в примерах метода «е′» и метода «j′», в которых скорость охлаждения отклоняется от диапазона согласно настоящему изобретению, в структуре после термической обработки образовывались феррит и перлит, и тем самым прочность после горячей штамповки была низкой, и значение λ было ниже 50%. Поэтому возникала проблема снижения характеристик поглощения энергии вследствие ухудшения локальной деформируемости.

[0122]

(Пример β3)

Для изготовления элемента, имеющего показанную в фиг.4 форму, способом горячей штамповки, сталь I-2, которая представляет собой сталь согласно изобретению в примере β1, или сталь О-2 из сравнительной стали, разместили на участке 1 деформации продольного сжатия, холоднокатаный лист, содержащий, в % по массе, 0,21% С - 0,2% Si - 2,4% Mn - 0,0025% В, который имел толщину листа 1,4 мм, разместили на участке 2, на котором предел прочности на растяжение после горячей штамповки составлял 1180 МПа или более, и оба листа соединили лазерной сваркой в местоположении участка 3 лазерной сварки.

[0123] Сваренный элемент нагрели до температуры 900°С в электрической печи, выдерживали в нагретом состоянии в течение 60 секунд и поместили в пресс-форму. Соединенный лазерной сваркой элемент одновременно подвергали прессованию для формования и охлаждению с получением элемента, имеющего показанную в фиг.4 форму. Затем разместили заднюю панель 4, имеющую предел прочности на растяжение 590 МПа, и присоединили к элементу точечной сваркой.

[0124] Из элементов 1 и 2 приготовили малоразмерные испытательные образцы для растяжения и измерили предел прочности на растяжение в испытании на растяжение. В результате в ситуации с использованием стали I-2 на участке, соответствующем элементу 1, предел прочности на растяжение составлял 880 МПа, и в случае с использованием стали О-2 предел прочности на растяжение был 520 МПа. С другой стороны, предел прочности на растяжение на участке, соответствующем элементу 2, составлял 1510 МПа. Соответственно этому разность (∆TS) предела прочности на растяжение после горячей штамповки составляла 200 МПа или более.

[0125] Провели испытание на удар падающим грузом в отношении элемента, показанного в фиг.4. Деформацию в показанном в фиг.4 элементе создавали по направлению 5 приложения нагрузки во время деформации продольного сжатия, которая показана в фиг.4, с нагрузкой в 150 кг при скорости 15 м/секунду. В элементе с использованием стали I-2, которая представляет собой сталь согласно изобретению, происходила деформация продольного изгиба без возникновения растрескивания. Однако в элементе с использованием стали О-2 из сравнительной стали образовывались феррит и бейнит, и микроструктура становилась неоднородной. Соответственно этому возникало растрескивание на участке деформации продольного изгиба, и тем самым снижалось количество поглощенной энергии.

[0126]

(Пример β4)

При приготовлении элемента, имеющего показанную в фиг.4 форму, способом горячей штамповки использовали сталь А-2 и сталь Н-2, которые представляют собой стали согласно изобретению из примера β1. Каждый стальной лист элементов нагрели до температуры 950°С и выдержали в нагретом состоянии в течение 60 секунд. Затем, подобно Примеру β3 элемент поместили в пресс-форму. Элемент подвергали одновременно прессованию для формования и охлаждению.

[0127] Провели испытание на удар падающим грузом для оценки деформационного поведения элемента. В отношении деформации продольного сжатия, нагрузку в 150 кг прилагали по направлению 5 приложения нагрузки во время деформации продольного сжатия, которая показана в фиг.4, при скорости 15 м/секунду. В отношении деформации изгиба деформацию элемента создавали с приложением нагрузки по направлению 6 во время деформации изгиба со скоростью 5 м/секунду. Было подтверждено, что каждый из элементов деформировался без разрыва в любом режиме деформирования, и проявлял достаточную эффективность поглощения энергии.

[Промышленная применимость]

[0128] Как было описано выше, согласно настоящему изобретению в случае изготовления деталей с использованием материала высокоточной заготовки, в отношении участка деформации продольного сжатия предел прочности на растяжение после горячей штамповки может быть снижен до низкого уровня, и тем самым деталям может быть придана локальная деформируемость. В результате этого может быть получен элемент безопасности, который имеет превосходные характеристики поглощения энергии во время деформации продольного сжатия и деформации изгиба. Соответственно этому настоящее изобретение может быть эффективно использовано в промышленности, производящей механические детали.

[Описание ссылочных позиций и обозначений]

[0129]

1: Участок деформации продольного сжатия

2: Участок, на котором предел прочности на растяжение после горячей штамповки составляет ≥1180 МПа

3: Участок лазерной сварки

4: Задняя панель

5: Направление приложения нагрузки во время деформации продольного сжатия

6: Направление приложения нагрузки во время деформации изгиба

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ, ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2014 |

|

RU2627313C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2013 |

|

RU2581330C2 |