Настоящее изобретение относится к ножу для резальных машин, а также к способу изготовления ножа для резальных машин. В частности, настоящее изобретение относится к машинному ножу для обработки пищевых продуктов.

Машинные ножи служат, например, для измельчения и/или перемешивания исходных материалов, в частности продуктов питания, таких как мясо, сыр, колбаса, овощи, фрукты, биомассы или тому подобное. Также ножи для резальных машин, по меньшей мере, опосредованно используются для подачи вышеуказанных исходных материалов в емкость для переработки. При этом геометрия и конструкция ножа приспособлены для выполнения соответствующей функции по обработке.

Из-за особенно высокой нагрузки ножи зачастую имеют лишь небольшой срок эксплуатации в несколько часов, и поэтому уже через несколько часов их необходимо демонтировать и подтачивать. Например, известно, что ножи, которые используются для измельчения содержащего кости мяса, при известных условиях подтачиваются после работы уже в течение трех часов.

Принципиально стараются изготавливать ножи из таких материалов, которые как способны выдерживать большие поперечные усилия, так и обладать высокой режущей способностью и стойкостью, иначе говоря, ножи, которые имеют высокую степень твердости, высокую жесткость, а также большой срок службы.

Из описания полезной модели DE 20313038 U1 известен нож для применения в резальных машинах для продуктов питания, который содержит основную часть ножа и присоединенную режущую часть с выполненными лезвиями. В этой публикации для стыкового соединения с силовым замыканием режущей части с основной частью ножа предлагается использовать на выбор способ склеивания, сварки или пайки с мягкими, распределяющими усилие присадочными материалами, либо также заклепочное соединение.

Техническая задача, лежащая в основе настоящего изобретения, состоит в том, чтобы предложить нож для резальных машин, который по сравнению с известными ножами отличается, в частности, более долгим сроком службы.

Согласно первому аспекту настоящего изобретения указанная выше техническая задача решается посредством ножа для резальных машин, который имеет основную часть из первого материала и режущую часть из второго материала по меньшей мере с одним выполненным лезвием, причем второй материал имеет более высокую степень твердости по сравнению с первым материалом, а режущая часть соединена с основной частью вдоль стыка. Предлагаемый в изобретении нож получает свои свойства благодаря способу его изготовления, который содержит следующие этапы:

подготовка основания из третьего материала с высокой теплопроводностью;

укладка основной части на основание таким образом, что базовая поверхность основной части и верхняя поверхность основания располагаются, по меньшей мере, по существу параллельно друг другу, а стык примыкает к верхней поверхности основания;

изготовление режущей части посредством наплавки второго материала на первый материал вдоль стыка, причем основание расположено для механического поддержания наплавляемого второго материала, и

шлифование режущей части для образования по меньшей мере одного лезвия.

Настоящее изобретение включает понимание того, что основания с низкой теплопроводностью, которые используются при изготовлении известных ножей для резальных машин, как, например, керамические основания, негативно влияют на качество известных ножей.

Благодаря тому, что основная часть предлагаемого в изобретении ножа в процессе наплавки второго материала размещается на основании из третьего материала с высокой теплопроводностью, режущая часть предлагаемого изобретением ножа имеет особенно высокое качество поверхности. Высокая теплопроводность третьего материала основания, величина которой обычно лежит в диапазоне величин теплопроводностей металлов, обеспечивает быстрый отвод имеющегося в основной части и, прежде всего, в режущей части тепла к основанию. Таким образом, основание является теплоотводящим основанием. Поэтому процесса диффузии и/или другого процесса переноса вещества между основной частью и режущей частью в максимально возможной степени удается избежать, и поэтому вдоль стыка между основной частью и режущей частью наблюдается квазипрерывистый переход (скачок) величин специфических для материала параметров. Таким образом, в варианте осуществления предлагаемого в изобретении ножа доля первого материала во втором материале режущей части составляет не более 5%.

Предлагаемый в изобретении нож имеет режущую часть с меньшей пористостью и имеет меньше дефектов соединения по сравнению с известными ножами.

Основание из третьего материала с высокой теплопроводностью осуществляет, с одной стороны, функцию защиты сварочной ванны, а с другой - функцию охлаждения основной части и режущей части в процессе наплавки и после наплавки, другими словами - функцию уменьшения тепла.

Предлагаемый изобретением нож отличается, в частности, очень долгим сроком службы, который по сравнению со сроками службы сопоставимых ножей увеличен в 2-5 раз.

Кроме того, быстрый отвод тепла от основной части и режущей части к основанию позволяет изготовить особенно узкую режущую часть и, таким образом, сформировать режущую часть особенно высокого качества.

Указанные выше преимущества не могут быть достигнуты при использовании известного способа изготовления ножа, при котором для защиты сварочной ванны используются, например, керамические основания, то есть основания с низкой теплопроводностью.

Материалом основной части является, например, стандартная антикоррозионная сталь.

Ниже описаны другие варианты осуществления предлагаемого изобретением ножа. Для осуществления других примеров изобретения дополнительные признаки других вариантов осуществления изобретения могут комбинироваться друг с другом и/или с уже описанными выше необязательными признаками, поскольку они описываются не обязательно как альтернативные друг другу признаки.

Режущая часть предпочтительно изготовлена посредством плазменно-порошковой наплавки. Второй материал режущей части предпочтительно является железным сплавом.

Режущая часть может также быть изготовлена посредством лазерно-порошковой наплавки. Требуемый процесс плавки осуществляется, например, посредством установки для лазерно-порошковой наплавки. Кроме того, в случае, когда режущая часть изготавливается посредством лазерно-порошковой наплавки, основание не обязательно должно обладать высокой теплопроводностью.

Вариант осуществления изобретения с использованием лазерно-порошковой наплавки имеет преимущество, состоящее в том, что при этом в основную часть и/или основание осуществляется еще меньший ввод тепла. Прежде всего это объясняется сравнительно тонким расплавляющим лучом. Поскольку процесса диффузии и/или другого процесса переноса вещества между основной частью и режущей частью в еще большей степени удается избежать, то вдоль стыка между основной частью и режущей частью наблюдается квазипрерывистый переход (скачок) величин специфических для материала параметров.

В качестве материала с высокой теплопроводностью для изготовления основания (в качестве третьего материала) подходит и предпочтительно использование меди или медного сплава.

Является целесообразным, чтобы теплопроводность третьего материала была выше, чем теплопроводности первого и второго материалов. Кроме того, этот вариант осуществления изобретения является особенно предпочтительным, если режущая часть изготовлена посредством плазменно-порошковой наплавки, поскольку при этом ввод тепла обычно выше, чем при лазерно-порошковой наплавке и предпочтительным является быстрый отвод тепла для предотвращения задержек вследствие ввода тепла.

В то время как материалы основной части и режущей части обладают теплопроводностью, меньшей 100 ватт на метр/градус Кельвина, основание для осуществления плазменно-порошковой наплавки предпочтительно имеет теплопроводность более 200 ватт на метр/градус Кельвина или, что еще лучше, 300 ватт на метр/градус Кельвина.

Шлифование режущей части для выполнения по меньшей мере одного лезвия может быть осуществлено различными способами, например таким образом, что режущая часть с одной или с двух сторон стачивается до острия или имеет ориентированный перпендикулярно или под углом к базовой поверхности основной части плоский участок.

В следующем варианте осуществления предлагаемого изобретением ножа стык может иметь канавку, которая обеспечивает прочное соединение режущей части и основной части. Далее при наплавке канавка заполняется вторым материалом.

В одном предпочтительном варианте осуществления изобретения наплавка вдоль стыка осуществляется посредством направляемой электрической дуги, которая попеременно качается в направлении от стыка и к стыку и, таким образом, направляется так, что второй материал участками наплавляется вдоль стыка в направлении, по существу перпендикулярном стыку, и режущая часть образуется из соединенных непосредственно друг с другом наплавленных в перпендикулярном направлении участков материала.

В случае круглой основной части сварочная дуга направляется попеременно в радиальном направлении к центру ножа и от центра ножа так, что сплавленные друг с другом участки материала присоединяются друг к другу в окружном направлении.

В одном предпочтительном варианте осуществления предлагаемого изобретением ножа стык образован плоским участком на основной части. В альтернативном предпочтительном варианте осуществления изобретения стык образован прилегающим в радиальном направлении к основной части участком цилиндрической или конической поверхности.

Оба указанные выше варианта осуществления изобретения имеют преимущество, состоящее в том, что для изготовления лезвия может потребоваться большая часть второго материала режущей части, поскольку не только отсутствует заполняемая вторым материалом канавка или подобная выемка в основной части, но и не предусмотрено поддерживающего и сглаживающего режущую часть выступа на основной части. Поэтому также облегчается последующая обработка ножа, поскольку отработанное лезвие может быть более простым образом отделено, в то время как в случае стыка с канавкой или подобной выемкой материал режущей части должен быть также удален из этой канавки или подобной выемки посредством нового процесса наплавки, что является сравнительно трудоемким.

Альтернативно возможно также выполнение разъемного соединения основной части и режущей части посредством склеивания или тому подобного, которое также имеет преимущество, состоящее в том, что твердое лезвие после полной выработки всей заточенной области может быть целиком удалено и заменено новым лезвием. Таким образом, основная часть может использоваться в течение более длительного срока. Затраты для потребителя значительно снижаются.

В этом варианте осуществления изобретения предлагаемый в изобретении нож, благодаря размеру режущей части, может подтачиваться особенно часто, чем увеличивается не только стойкость, но также и срок службы (долговечность) предлагаемого с изобретением ножа.

Образующий стык участок предпочтительно проходит - в соответствии с направлением той поверхности основной части, к которой прикреплена режущая часть - в по существу перпендикулярном направлении или слегка отогнуто, например, под углом между 90° и 45°, либо между 90° и 135° к базовой поверхности основной части.

В других вариантах осуществления изобретения, в частности в тех, в которых основная часть содержит не только первый материал, но также и другой материал, например в случае выполнения основной части с покрытием, может быть выгодным, если стык выполнен не из одного единственного участка, а, например, из двух или нескольких расположенных под углом друг к другу участков.

Используемое для процесса изготовления основание предпочтительно является медным основанием, поскольку медь имеет особенно высокую теплопроводность. Насколько известно изобретателю, описанные выше полезные эффекты достигаются, в частности, посредством использования медного основания. Возможно также использование медных сплавов или другого третьего материала с высокой теплопроводностью.

Является целесообразным, чтобы основание для укладки основной части имело выемку с базовой поверхностью, которая имеет бόльший размер по сравнению с базовой поверхностью основной части. Базовая поверхность уложенной в выемку основной части и базовая поверхность выемки задают дифференциальную поверхность, которая, в свою очередь, определяет базовую поверхность режущей части. Таким образом, второй материал предпочтительно наплавляется так, что он по существу заполняет пространство между стыком основной части, дифференциальной поверхностью и завершением выемки. Основание обеспечивает особенно быстрый отвод тепла наплавляемого второго материала и осуществляет целесообразную защиту сварочной ванны. Степень перемешивания с основным материалом в переходной области составляет максимально 5%.

В следующем предпочтительном варианте осуществления изобретения выемка основания образована посредством двух плоских поверхностей, а именно посредством первой плоскости с окружной формой, которая по существу идентична окружной форме базовой поверхности основной части, и второй, лежащей более глубоко плоскостью с окружной формой, которая соответствует требуемой базовой поверхности режущей части. Таким образом, в этом варианте осуществления предлагаемого в изобретении ножа режущая часть имеет выступ, который является полезным для определенных применений.

В предпочтительном варианте осуществления изобретения первым материалом предпочтительно является антикоррозионная сталь, например сталь марки 1.4021, 1.4023 или 1.4301.

Вторым материалом, соответствующим использованию как плазменно-порошковой наплавки, так и лазерно-порошковой наплавки, предпочтительно является сплав на основе железа, например, со следующими компонентами: хром (Cr), ванадий (V), молибден (Mo), марганец (Mn), кремний (Si), углерод (C) и никель (Ni), например, приблизительно следующего состава: 15% Cr, 15% V, 1,3% Mo, 0,9% Mn, 0,9% Si, 4,2% C, 2% Ni и остальное - железо. Могут быть также использованы сопоставимые сплавы, например, сплав приблизительно следующего состава: 4,4% C, 0,9% Si, 17% Cr, 0,9% Mn, 2,0% Mo, 15% V, 3,0% Ni и остальное - железо. Предлагаемый в изобретении нож с такой режущей частью отличается особенно высокой стойкостью.

Основная часть предлагаемого изобретением ножа предпочтительно выполнена полностью из первого материала. В большинстве вариантов осуществления изобретения покрытие основной части не является необходимым, поскольку материал основной части уже является устойчивым против коррозии. Особенно высокий процент содержания углерода в антикоррозионной стали для повышения твердости материала основной части также не является необходимым ввиду наличия режущей части из второго материала.

В случае необходимости основная часть предлагаемого изобретением ножа имеет покрытие для предотвращения прилипания, то есть такое покрытие, которое противодействует прилипанию разрезаемого материала к основной части.

Режущая часть предлагаемого в изобретении ножа проходит на расстояние от 5 до 25 мм от основной части.

В области стыка режущая часть в необработанном состоянии имеет толщину, например, до 4 мм. При больших толщинах может являться выгодным, чтобы стык был выполнен не из единственного плоского участка, а чтобы в основной части была предусмотрена фрезерованная канавка или подобная выемка для режущей части.

Твердость режущей части предлагаемого в изобретении ножа может быть повышена так, чтобы режущая часть имела твердость между 42 и 56 HRC (по шкале твердости по Роквеллу).

В одном предпочтительном варианте осуществления изобретения базовая поверхность предлагаемого изобретением ножа является круговой, и режущая часть соединена с основной частью, примыкая к ней в радиальном направлении. Качество/твердость основной части предлагаемого изобретением ножа может быть повышено/повышена и, таким образом, она может иметь твердость 45 HRC. Однако во многих случаях повышение качества/твердости не является необходимым, в частности оно не является необходимым тогда, когда используется нержавеющая сталь или достаточная защита от коррозии достигается посредством нанесения специального покрытия.

Во втором своем аспекте настоящее изобретение относится к способу для изготовления ножа для резальных машин, в котором нож имеет основную часть из первого материала и режущую часть из второго материала по меньшей мере с одним выполненным лезвием, в котором второй материал имеет более высокую степень твердости по сравнению с первым материалом, а режущая часть соединена с основной частью вдоль стыка, и способ содержит следующие этапы:

подготовка основания из третьего материала, имеющего высокую теплопроводность;

укладка основной части на основание таким образом, что базовая поверхность основной части и верхняя поверхность основания располагаются, по меньшей мере, по существу параллельно друг другу, а посадочное место примыкает к верхней поверхности основания;

изготовление режущей части посредством наплавки второго материала на первый материал вдоль стыка, причем основание расположено для механического подпирания наплавляемого второго материала, и

шлифование режущей части для выполнения упомянутого по меньшей мере одного лезвия.

Согласно второму аспекту настоящего изобретения предлагаемый в изобретении способ имеет преимущества ножа, согласно первому аспекту настоящего изобретения. В частности, согласно второму аспекту изобретения способ имеет предпочтительные формы осуществления, которые соответствуют дополнительным признакам описанных выше способов осуществления ножа, согласно первому аспекту изобретения. Это, в частности, также касается свойств материалов основной части, режущей части и основания.

Согласно третьему аспекту настоящего изобретения указанная выше техническая задача решается посредством ножа для резальных машин, имеющего основную часть из первого материала и режущую часть из второго материала по меньшей мере с одним выполненным лезвием, причем второй материал имеет более высокую степень твердости по сравнению с первым материалом, а режущая часть соединена с основной частью вдоль стыка, причем нож изготовлен посредством:

укладки основной части на основание таким образом, что базовая поверхность основной части и верхняя поверхность основания располагаются, по меньшей мере, по существу параллельно друг другу, а стык проходит вдоль обращенной к верхней поверхности основания стороны основной части;

изготовления режущей части посредством лазерно-порошковой наплавки второго материала на первый материал вдоль стыка, причем режущая часть выполнена прикрепленной сбоку к основной части, и

шлифования режущей части для выполнения по меньшей мере одного лезвия.

Этот аспект изобретения включает в себя понимание того, что при лазерно-порошковой наплавке процессом плавления вызывается лишь незначительный ввод тепла в основную часть и в основание, поэтому для достижения описанных выше преимуществ первого аспекта изобретения не является необходимым использовать основание с особенно высокой теплопроводностью, например такое, как медное основание. Тем не менее, в случае ножа, согласно третьему аспекту изобретения для процесса изготовления также возможно предусмотреть использование такого основания с высокой теплопроводностью.

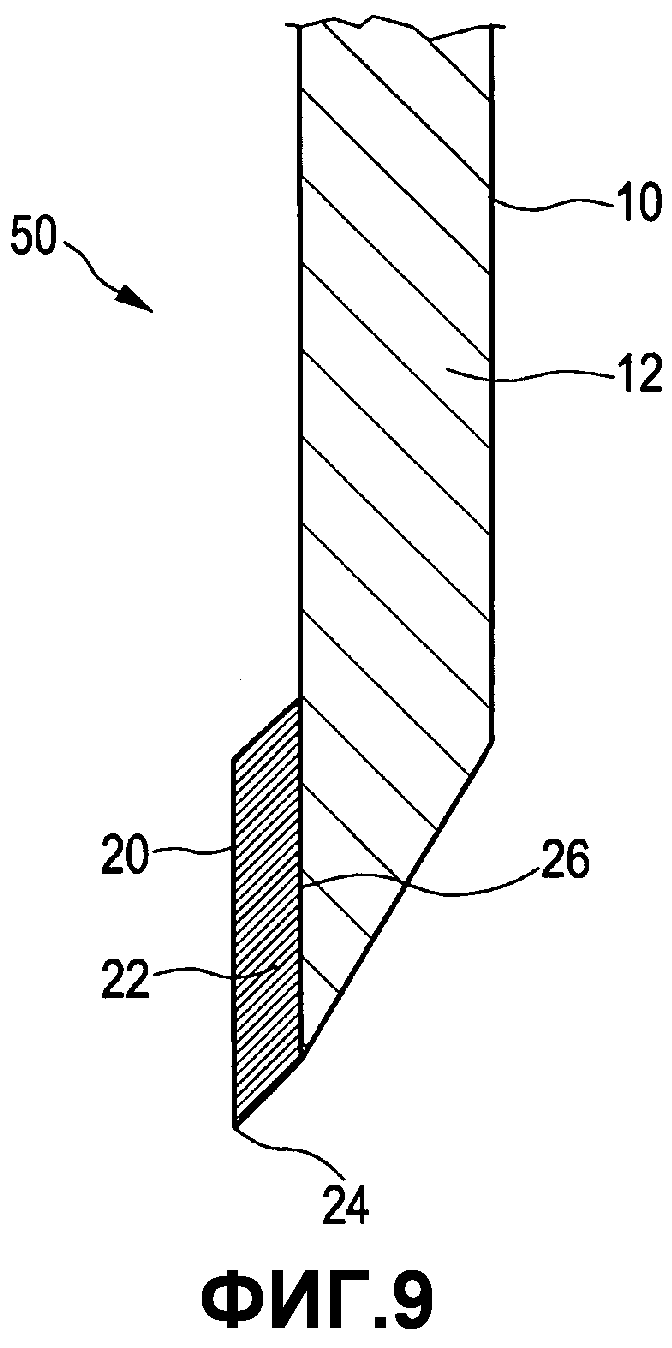

Боковое закрепление режущей части на основной части по сравнению с режущей частью, которая примыкает к основной части в радиальном направлении, имеет преимущество, состоящее в том, что в этом случае в дальнейшем в процессе резания ножом, согласно третьему аспекту изобретения, может быть лучшим образом одновременно осуществлено режущее действие, а также действие дробления. При этом режущая часть может быть размещена на основной части как в форме толстослойного, так и в форме тонкослойного покрытия.

В окончательном, шлифованном, состоянии режущая часть предпочтительно имеет:

толщину лезвия в шлифованном состоянии приблизительно 1-3 мм;

ширину лезвия (в зависимости от требований) по всей области заточки приблизительно от 15 до 20 мм;

твердость лезвия от 59 до 62 HRC (в зависимости от требований).

Другие предпочтительные варианты осуществления ножа, согласно третьему аспекту изобретения, в соответствии с их технической осуществимостью, соответствуют предпочтительным вариантам осуществления ножа, согласно второму аспекту изобретения, в частности, в отношении требований, предъявляемых к размерам и материалы, как, например, толщины и ширины слоев.

В соответствии с третьим аспектом изобретения, согласно четвертому аспекту изобретения, предлагается способ для изготовления ножа для резальных машин, в котором нож имеет основную часть из первого материала и режущую часть из второго материала по меньшей мере с одним выполненным лезвием, причем второй материал имеет более высокую степень твердости по сравнению с первым материалом, а режущая часть соединена с основной частью вдоль стыка, и который содержит следующие этапы:

укладка основной части на основание таким образом, что базовая поверхность основной части и верхняя поверхность основания располагаются, по меньшей мере, по существу параллельно друг другу, а стык проходит вдоль обращенной к верхней поверхности основания стороны основной части;

изготовление режущей части посредством лазерно-порошковой наплавки второго материала на первый материал вдоль стыка, так что режущая часть выполнена прикрепленной сбоку к основной части, и

шлифование режущей части для выполнения по меньшей мере одного лезвия.

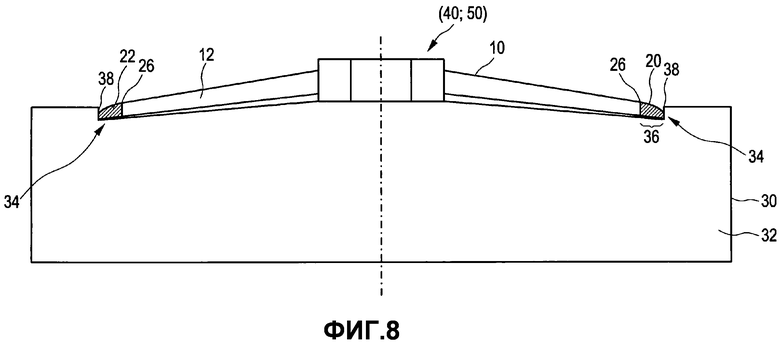

Далее другие преимущества предлагаемого в изобретении ножа, согласно первому и третьему аспектам изобретения, описаны при помощи чертежей. При этом на фиг.1-7 и фиг.9 показаны, соответственно, схематические изображения различных вариантов осуществления основной части и режущей части предлагаемого в изобретении ножа. На фиг.8 показано схематическое изображение размещенной на основании основной части после изготовления режущей части.

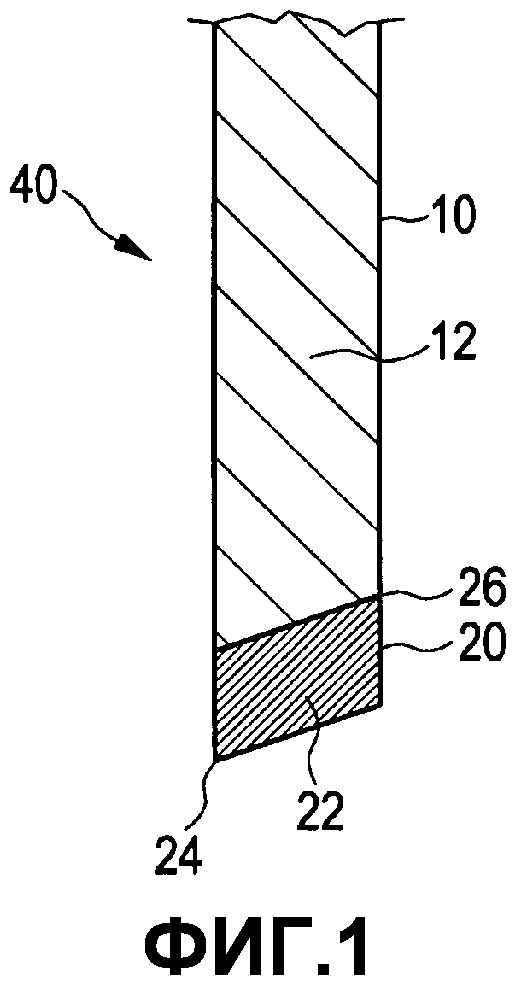

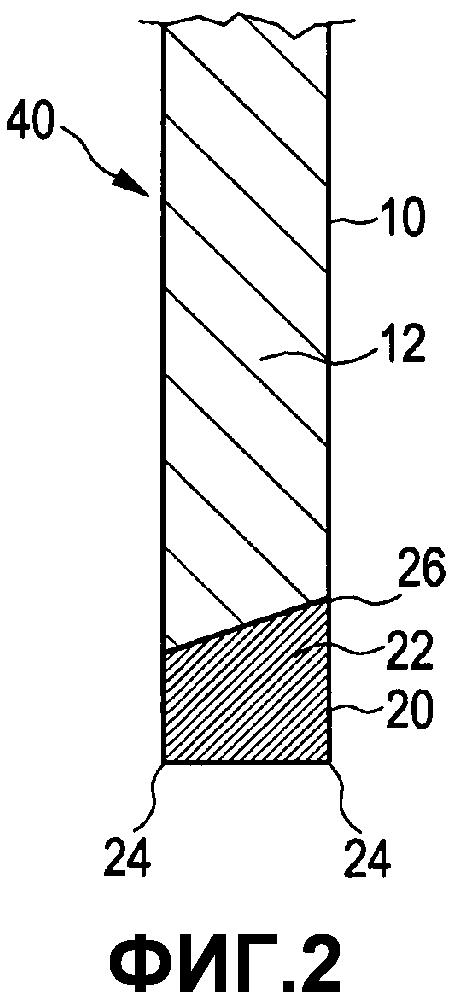

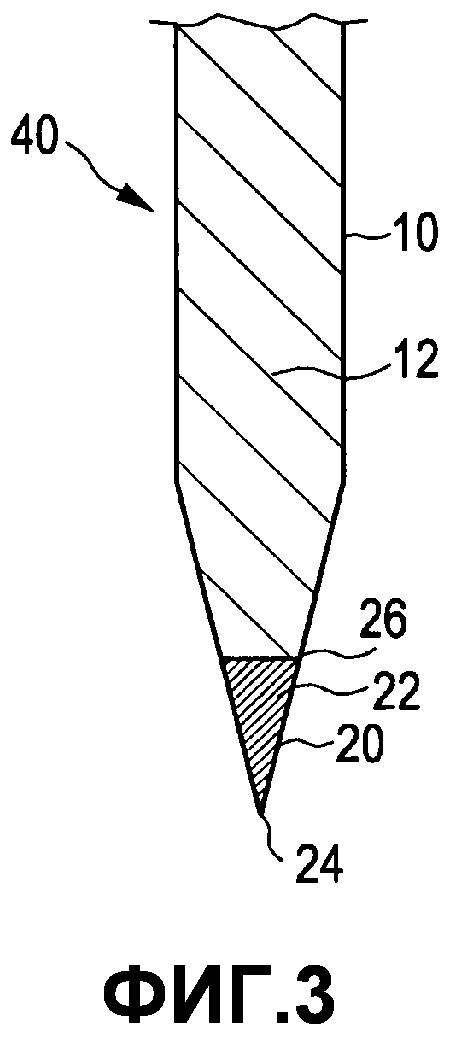

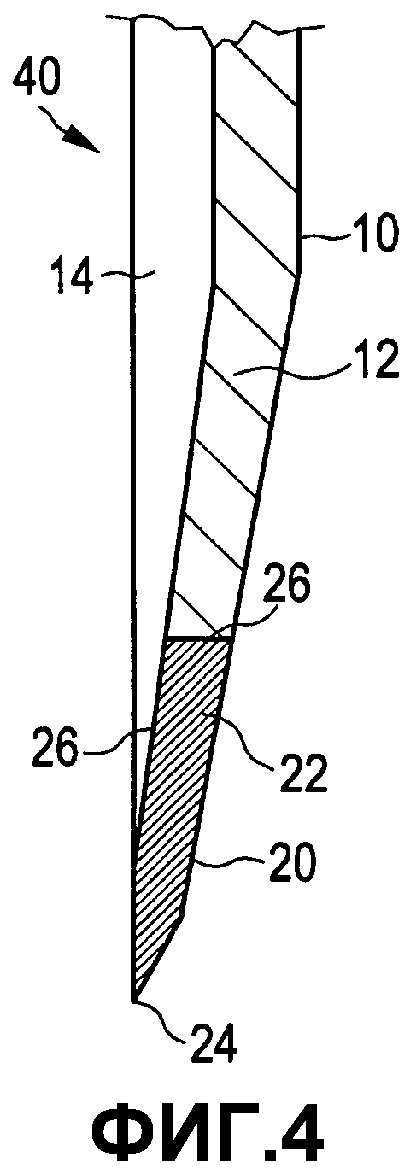

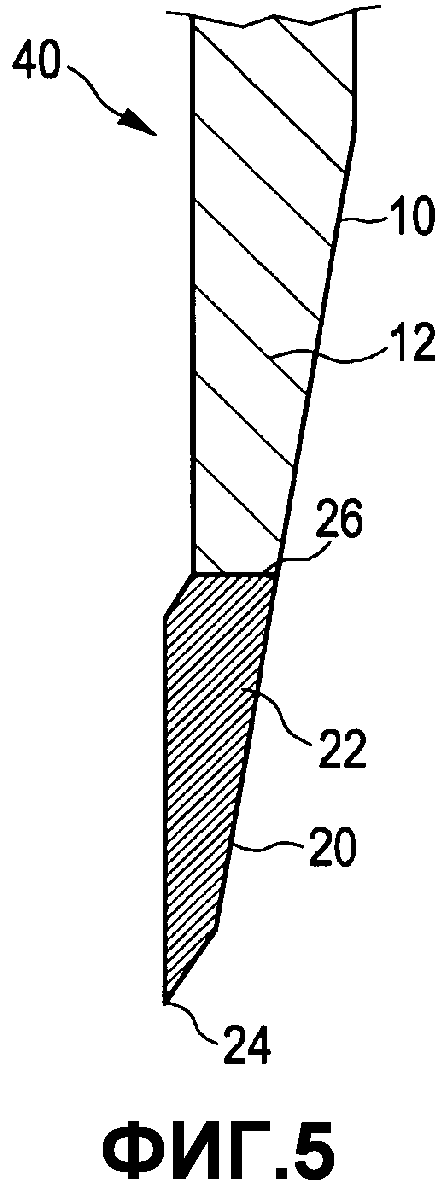

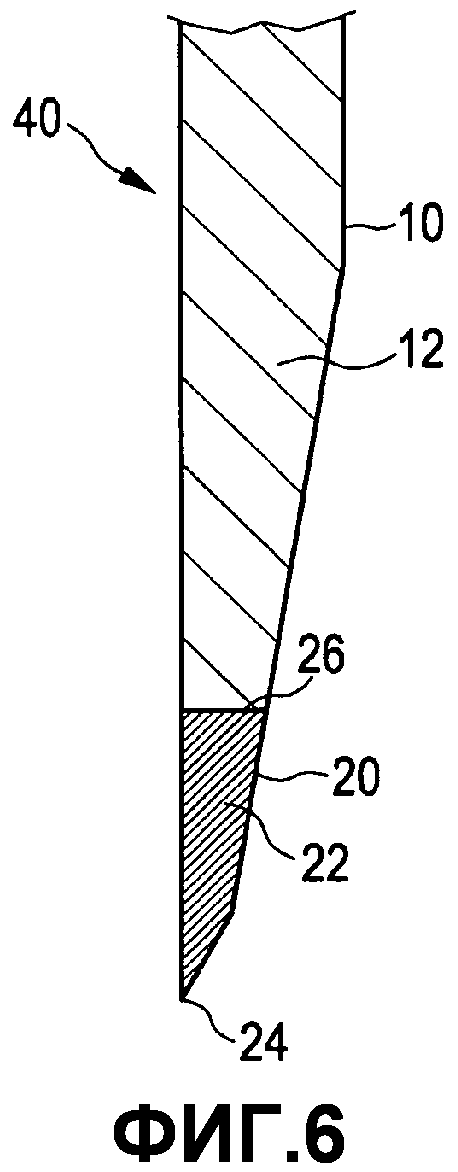

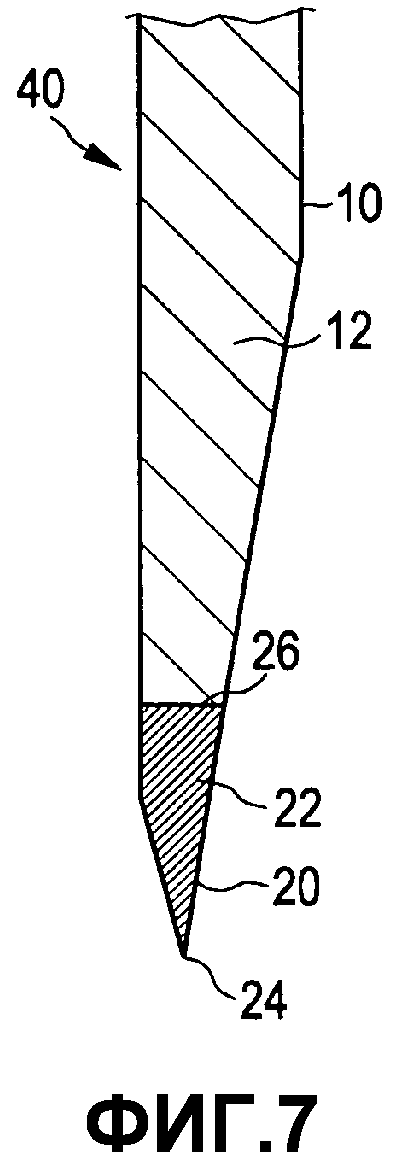

На фиг.1 и фиг.9 схематически показан, соответственно, местный вид сечения одного предпочтительного варианта осуществления предлагаемого в изобретении ножа 40 или 50. Предлагаемый в изобретении нож 40/50 выполнен в виде составного элемента и содержит основную часть 10 из первого материала 12, а также режущую часть 20 из второго материала 22. Второй материал 22 имеет более высокую степень твердости по сравнению с первым материалом 12. Режущая часть 20 соединена с основной частью 10 вдоль стыка 26.

Используемый материал 12 предпочтительно, однако не во всех случаях, является нержавеющей или антикоррозионной сталью, как, например, сталь марки 1.4006, 1.4021, 1.4023, 1.4301m S355.

Второй материал 22 предпочтительно является сплавом на основе железа и наплавляется вдоль стыка 26, предпочтительно посредством плазменно-порошковой наплавки, которая также известна как плазменная наплавка, т.е. PTA-метод (PTA - Plasma Transfer Arc), или посредством лазерно-порошковой наплавки.

В отношении ножа 40, согласно фиг.1-7, перед наплавкой второго материала 22 подготавливается более подробно показанное на фиг.8 основание 30 из третьего материала 32 с высокой теплопроводностью. Основная часть 10 изготавливаемого ножа размещается на основании 30 так, что базовая поверхность основной части 10 и верхняя поверхность основания 30 располагаются, по меньшей мере, по существу параллельно друг другу, а стык 26 примыкает к верхней поверхности основания 30. Основание 30 выполняет функцию механической опоры для наплавляемого второго материала 22. Затем режущая часть 20 ножа шлифуется (затачивается) для образования лезвия 24.

В показанных на фиг.1-3 и фиг.5-7 вариантах осуществления предлагаемого в изобретении ножа стык 26 образован, например, плоским участком или участком цилиндрической или конической поверхности. В показанных на фиг.3, 5, 6 и 7 вариантах осуществления изобретения образующий стык 26 участок находится перпендикулярно базовой поверхности основной части 10. Альтернативно этому этот участок может быть слегка отогнут, как, например, в показанных на фиг.1 и 2 вариантах осуществления изобретения, под углом приблизительно 70° к базовой поверхности основной части 10.

Шлифование (заточка) режущей части 20 для образования лезвия 24, согласно изображениям на фиг.1-7, может быть осуществлено по-разному, например таким образом, что режущая часть 20 или с одной стороны (фиг.1 и фиг.4-6) или с двух (фиг.3 и фиг.7) сторон стачивается до острия или не имеет острия, но имеет две кромки (фиг.2).

На фиг.4 показан вариант осуществления изобретения, в котором основная часть 10 выполнена не только из первого материала 12, но и из другого материала 14. Другой материал 14, например, является материалом покрытия.

На фиг.8 изображен размещенный на основании 30 нож в виде составного (комбинированного) элемента с основной частью 10 и режущей частью 20. Материалом 32 основания 30 предпочтительно является медь или медный сплав. Основание 30 имеет выемку 34 для укладки основной части 10. Базовая поверхность выемки 34 больше, чем базовая поверхность основной части 10. Базовая поверхность основания 30 и базовая поверхность основной части 10 задают дифференциальную поверхность 36, которая определяет базовую поверхность режущей части 20. Таким образом, второй материал 22 наплавляется так, что он по существу заполняет пространство между стыком 26 основной части 10, дифференциальной поверхностью 36 и завершением 38 выемки 34. Основание 30 обеспечивает, таким образом, особенно быстрый отвод тепла наплавляемого материала 22 и осуществляет целесообразную защиту сварочной ванны.

В случае ножа 50, согласно фиг.9, нанесение режущей части 20 осуществлено посредством лазерно-порошковой наплавки, при которой не обязательно должно быть предусмотрено основание с высокой теплопроводностью. Согласно фиг.9 основная часть 10 сначала была размещена на основании 30 таким образом, что базовая поверхность основной части 10 и верхняя поверхность основания располагались, по меньшей мере, по существу параллельно друг другу, а стык проходил вдоль обращенной к верхней поверхности основания стороны основной части. Затем посредством лазерно-порошковой наплавки второго материала 22 на первый материал 12 вдоль стыка 26 была выполнена режущая часть 20 таким образом, что режущая часть 20 выполнена прикрепленной (нарощенной) сбоку к основной части 10.

Прикрепленная (нарощенная) сбоку к основной части 10 режущая часть 20 по сравнению с режущей частью, которая прикреплена к основной части в радиальном направлении, имеет преимущество, состоящее в том, что в этом случае в процессе резания может быть лучшим образом одновременно осуществлено как режущее действие, так и действие дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки жгута свежесформованных вискозных нитей | 1988 |

|

SU1663067A1 |

| НОЖ ДЛЯ РЕЗАЛЬНОЙ МАШИНЫ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ РАЗДЕЛКИ ЛИСТОВОГО МАТЕРИАЛА, И СПОСОБ ЗАТОЧКИ НОЖА | 1990 |

|

RU2069147C1 |

| НОЖ ДЛЯ МАШИНЫ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА, И СПОСОБ ЗАТОЧКИ НОЖА | 1990 |

|

RU2066629C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОЧВОРЕЖУЩИХ НОЖЕЙ | 2015 |

|

RU2591990C1 |

| СПОСОБ ФОРМИРОВАНИЯ КРОМКИ НОЖА | 2017 |

|

RU2725946C2 |

| Паяльная лента | 2020 |

|

RU2746732C1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2015 |

|

RU2591980C1 |

| Способ восстановления рабочих органов газопламенной наплавкой | 2021 |

|

RU2756085C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

Настоящее изобретение может быть использовано при изготовлении ножа для резальных машин. Нож имеет основную часть (10) из первого материала (12) и режущую часть (20) из второго материала (22) по меньшей мере с одним выполненным лезвием (24). Второй материал (22) имеет более высокую степень твердости по сравнению с первым материалом (12). Режущая часть (20) соединена с основной частью (10) вдоль стыка (26). Способ изготовления ножа включает следующие этапы. Осуществляют подготовку основания (30) из третьего материала (32) с высокой теплопроводностью. Укладывают основную часть (10) на основание (30) таким образом, что базовая поверхность основной части (10) и верхняя поверхность основания располагаются по существу параллельно друг другу, а стык (26) примыкает к верхней поверхности основания (30). Изготавливают режущую часть (20) посредством наплавки второго материала (22) на первый материал (12) вдоль стыка (26). Основание (30) выполняет функцию механической опоры для наплавляемого второго материала (22). Проводят шлифование режущей части (20) для образования по меньшей мере одного лезвия (24). Полученный нож имеет высокую стойкость и большой срок службы. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Способ изготовления ножа (40; 50) для резальных машин, имеющего основную часть (10) из первого материала (12) и режущую часть (20) из второго материала (22) с по меньшей мере одним образованным лезвием (24), причем первым материалом является антикоррозионная сталь, а второй материал (22) имеет степень твердости между 42 и 56 HRC, которая выше, чем степень твердости первого материала (12), и причем режущая часть (20) соединена с основной частью (10) вдоль стыка (26), включающий следующие этапы:

подготовка основания (30) из третьего материала (32), теплопроводность которого выше теплопроводности первого материала (12) и второго материала (22),

укладка основной части (10) на основание (30) таким образом, что базовая поверхность основной части (10) и верхняя поверхность основания (30) располагаются по существу параллельно друг другу, а стык (26) примыкает к верхней поверхности основания (30);

изготовление режущей части (20) посредством наплавки второго материала (22) на первый материал (12) вдоль стыка (26), причем основание (30) расположено для механического поддерживания наплавляемого второго материала (22), и

шлифование режущей части (20) для формирования упомянутого по меньшей мере одного лезвия (24).

2. Способ по п.1, в котором режущую часть (20) изготавливают посредством плазменно-порошковой наплавки.

3. Способ по п.1, в котором режущую часть (20) изготавливают посредством лазерно-порошковой наплавки.

4. Способ по п.1, в котором стык имеет канавку, которую при наплавке заполняют вторым материалом (22).

5. Способ по п.1, в котором наплавку вдоль стыка (26) осуществляют посредством направляемой электрической дуги, которая поворачивается, качаясь, в направлении от стыка (26) и к стыку (26) и, таким образом, направляется так, что второй материал (22) участками наплавляется вдоль стыка (26) в направлении, по существу перпендикулярном стыку (26), и режущая часть (20) образуется из соединенных непосредственно друг с другом наплавленных в перпендикулярном направлении участков материала.

6. Способ по любому из пп.1-5, в котором стык (26) образован плоским участком на основной части (10).

7. Способ по любому из пп.1-5, в котором стык (26) образован прилегающим в радиальном направлении к основной части (10) участком цилиндрической или конической поверхности.

8. Способ по любому из пп.1-5, в котором твердость режущей части (20) повышают посредством обработки ультразвуком.

9. Способ по п.1, в котором основание (30) является медным основанием.

10. Способ по п.1, причем основание (30) для укладки основной части (10) имеет выемку (34) с базовой поверхностью, которая имеет бόльший размер по сравнению с базовой поверхностью основной части (10), причем базовая поверхность уложенной основной части (10) и базовая поверхность основания (30) задают дифференциальную поверхность (36), которая определяет базовую поверхность режущей части (20).

11. Способ по п.10, в котором выемка (34) основания образована посредством двух плоских поверхностей, а именно посредством первой плоскости в форме круга, которая по существу идентична форме базовой поверхности основной части (10), и второй, лежащей более глубоко, плоскости в форме круга, которая определяет базовую поверхность режущей части (20).

12. Нож (40; 50) для резальных машин, имеющий основную часть (10) из первого материала (12) и режущую часть (20) из второго материала (22) по меньшей мере с одним образованным лезвием (24), причем первым материалом (12) является антикоррозионная сталь, а второй материал (22) является сплавом на основе железа со следующими компонентами: хром, ванадий, молибден, марганец, кремний, углерод и никель и имеет степень твердости между 42 и 56 HRC, которая выше, чем степень твердости первого материала (12), а

режущая часть (20) соединена с основной частью (10) вдоль стыка (26), при этом

нож изготовлен способом по любому из пп. 1-12.

13. Нож (40; 50) по п.12, в котором основная часть (10) выполнена полностью из первого материала (12).

14. Нож (40) по п.12, в котором режущая часть (20) проходит на расстояние от 5 до 25 мм от основной части (10).

15. Нож (40) по п.12, в котором режущая часть (20) в области стыка (26) имеет толщину до 4 мм.

16. Нож (40) по п.12, в котором базовая поверхность основной части (10) является круговой, а режущая часть (20) соединена с основной частью (10), примыкая к ней в радиальном направлении.

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| НОЖ К ИЗМЕЛЬЧИТЕЛЮ ПРОДУКТОВ | 1991 |

|

RU2014134C1 |

| DE 20313038 U1, 04.12.2003; | |||

| DE 19530641 C1, 28.11.1996 | |||

| EP 1378328 A2, 07.01.2004 | |||

Авторы

Даты

2015-09-20—Публикация

2011-05-26—Подача