Изобретение относится к области обработки металлов давлением, в частности к технологии горячей прокатки на непрерывном широкополосном стане.

Известен способ производства горячекатаного проката трубной стали, предусматривающий предварительную (черновую) и окончательную (чистовую) деформацию заготовки в соответствующих группах клетей непрерывного широкополосного стана и ускоренное охлаждение полученной полосы путем подачи охлаждающей воды на отводящем рольганге при регламентированных температурах конца прокатки и смотки полосы в рулон с последующим охлаждением последнего в естественных условиях на воздухе [1].

Однако указанный способ не всегда обеспечивает высокий уровень механических свойств готовой продукции, поскольку при определении режима ламинарного охлаждения готового штрипса задают только температуру конца прокатки и температуру смотки, не учитывая распределение температуры по участкам отводящего рольганга и зависимость характера этого охлаждения от технологических параметров процесса. Это обуславливает необходимость разработки технических решений, позволяющих обоснованно выбирать температурный режим ламинарного охлаждения, обеспечивающий получение заданной температуры смотки и необходимый характер структуры готовой продукции.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства рулонного штрипса, включающий прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей широкополосного стана, ламинарное охлаждение полученного штрипса на отводящем рольганге и его смотку. Для указанного способа режим ламинарного охлаждения, обеспечивающий заданную температуру смотки, определяют в ходе анализа получаемой структуры, реализуемого путем совмещения графика изменения температуры штрипса рассматриваемого сортамента в процессе его охлаждения на отводящем рольганге с термокинетической диаграммой изменения структуры стали соответствующего химического состава [2]. При реализации известного способа сначала производят построение термокинетической диаграммы изменения структуры стали заданного химического состава для различных скоростей охлаждения в температурном диапазоне, расположенном ниже температуры конца прокатки. Затем расчетным путем получают график изменения температуры штрипса рассматриваемого сортамента в процессе его охлаждения на отводящем рольганге для заданной температуры конца прокатки и температуры смотки. Указанный график совмещают с полученной термокинетической диаграммой. Характер прохождения графиком различных структурных областей термокинетической диаграммы позволяет определить ориентировочное соотношение структурных составляющих в готовом штрипсе и оценить уровень его механических свойств.

При реализации указанного способа получение требуемого уровня механических свойств рулонного штрипса из малоуглеродистой стали достигается положительным влиянием используемых режимов ламинарного охлаждения на структурообразование и фазовые превращения металла в процессе охлаждения металла. Технологически это обеспечивается включением соответствующих душирующих секций и коллекторов ламинарного охлаждения.

Однако на практике рассмотренная технология, ориентированная на управление структурой металла в основном за счет регулировки температуры смотки, не всегда может обеспечить достаточную стабильность и требуемый уровень механических свойств проката. Для рулонного проката, получаемого в соответствии с известным способом, возможно изменение механических свойств от рулона к рулону, обусловленное появлением новых структурных составляющих в металле. Это во многом связано с характером прохождения графика изменения температуры горячекатаного проката рассматриваемого сортамента в процессе его охлаждения на отводящем рольганге через основные области структурообразования термокинетической диаграммы, соответствующей химическому составу металла. На указанной диаграмме области формирования основных структурных составляющих низколегированных штрипсовых сталей, перлита и бейнита, расположены рядом друг с другом и, в случае прохождения графика изменения температуры вблизи границы этих областей, даже незначительное, случайное изменение скорости охлаждения может привести к смещению графика из области формирования бейнита в область формирования перлита и наоборот. Соответствующее изменение соотношения и появление новых структурных составляющих может сопровождаться существенным изменением механических свойств проката. Иначе говоря, незначительное, в пределах действующих на стане технологических допусков, изменение параметров процесса ламинарного охлаждения на отводящем рольганге, может привести к заметным неблагоприятным изменениям механических свойств. Таким образом, причиной появления нестабильности механических свойств штрипса может являться неблагоприятный характер прохождения графика изменения его температуры в процессе охлаждения на отводящем рольганге через термокинетическую диаграмму.

Следует также отметить, что в рамках известного технического решения используют одноступенчатый график изменения температуры штрипса, который не учитывает такие участки охлаждения, как участок транспортировки штрипса от последней клети стана до зоны ламинарного охлаждения, единый участок его ламинарного охлаждения, и участок его транспортировки к моталкам. Соответственно, использование такого упрощенного графика изменения температуры не позволяет достаточно полно отразить фактический характер изменения температуры полосы и оценить процессы структурообразования при его охлаждении на отводящем рольганге. Кроме того, он не учитывает наличие двух участков ламинарного охлаждения с различными режимами и условиями теплоотдачи и охлаждения при сдуве воды с поверхности полосы, а также реактивный подогрев ее поверхности непосредственно после ламинарного охлаждения за счет теплопередачи от центральных слоев к поверхности. Это обуславливает целесообразность использования для оценки процессов структурообразования графика изменения температуры штрипса, учитывающего особенности его охлаждения на всех участках отводящего рольганга.

Технический результат изобретения - повышение уровня стабильности механических свойств рулонного горячекатаного проката путем оптимизации выбора режимов его ламинарного охлаждения на отводящем рольганге. Предложенное техническое решение обеспечивает устранение возможности появления нежелательных структурных составляющих и способствует повышению точности анализа структурообразования проката в процессе его транспортировки по отводящему рольгангу за счет использования более детализованного графика изменения его температуры.

Указанный результат достигается тем, что в способе производства рулонного проката из низколегированной стали на непрерывном широкополосном стане, включающем прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей широкополосного стана, ламинарное охлаждение полученного проката на отводящем рольганге и его смотку, причем режим ламинарного охлаждения определяют в зависимости от структуры стали и рассматриваемого химического состава путем совмещения графика изменения температуры проката при охлаждении на отводящем рольганге с термокинетической диаграммой, согласно изобретению используют отводящий рольганг, выполненный с двумя участками ламинарного охлаждения, между которыми расположен участок транспортировки, причем после каждого участка ламинарного охлаждения размещают участок сдува воды с поверхности проката и обеспечивают режим охлаждения, при котором упомяутый график изменения температуры проката проходит при его совмещении с термокинетической диаграммой на расстоянии по оси времени не менее 5 сек от узловых точек фазового превращения, причем график изменения температуры проката получают с учетом различных условий теплоотвода, толщины проката и скорости его транспортировки на всех участках отводящего рольганга, включая участки транспортировки от последней клети стана до зоны первичного ламинарного охлаждения, первичного ламинарного охлаждения, последующего сдува воды с поверхности проката, промежуточной транспортировки от зоны первичного ламинарного охлаждения до зоны вторичного ламинарного охлаждения, вторичного ламинарного охлаждения, последующего сдува воды с поверхности проката и транспортировки к моталкам.

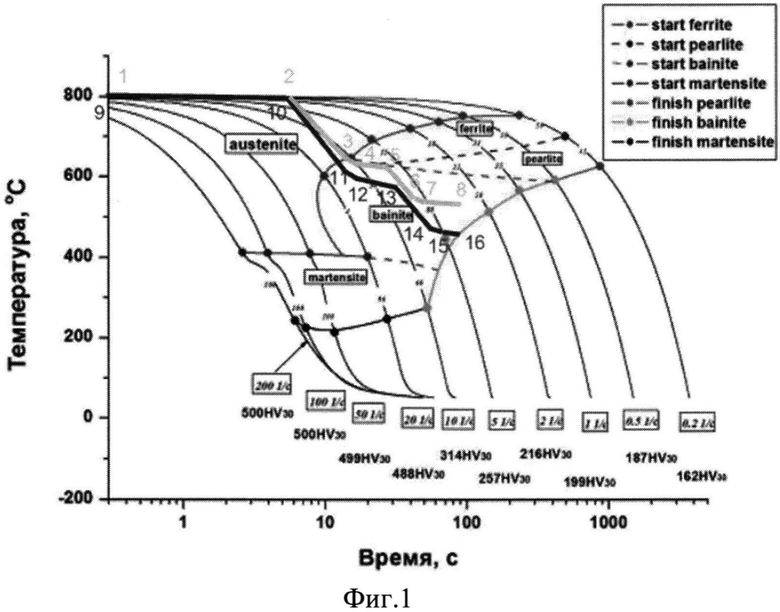

Сущность изобретения поясняется Фиг. 1, на которой представлена термокинетическая диаграмма низколегированной малоуглеродистой стали для производства рулонного проката, на которую наложены исходный (1-2-3-4-5-6-7-8) и расчетный (9-10-11-12-13-14-15-16) график охлаждения на отводящем рольганге широкополосного стана, полученный в соответствии с предложенным способом.

Способ производства рулонного проката реализуют следующим образом. Поскольку уровень и стабильность механических свойств и структуры горячекатаного проката во многом определяются температурой смотки и характером охлаждения, то для определения оптимального режима ламинарного охлаждения сначала производят построение термокинетической диаграммы изменения структуры для химического состава рассматриваемого сортамента рулонного проката в диапазоне возможных температур и скоростей охлаждения на отводящем рольганге широкополосного стана. Затем расчетным путем получают график распределения температуры металла по участкам отводящего рольганга для проката заданной толщины при использовании режима ламинарного охлаждения, характерного для данного сортамента. Полученный график накладывают на термокинетическую диаграмму и производят анализ структуры, которая может быть получена при таком режиме ламинарного охлаждения, с точки зрения обеспечения требуемого уровня механических свойств. При этом также оценивают степень удаленности графика от узловых точек фазового превращения, т.е. точек в которых сходятся границы различных областей фазовых превращений. Если анализ показывает слишком значительное приближение указанного графика к этим точкам или неблагоприятный характер структурообразования, производят соответствующую корректировку используемого режима ламинарного охлаждения и расчет графика охлаждения для этого скорректированного режима. В случае получения положительного результата, в ходе проверочного анализа скорректированного режима ламинарного охлаждения, этот режим принимается базовым для данного сортамента. В противном случае производят дополнительную корректировку режима ламинарного охлаждения до получения требуемого результата.

Затем производят прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей широкополосного стана, ламинарное охлаждение полученного проката на отводящем рольганге по скорректированному режиму и его смотку в рулон.

Применение способа поясняется примером его реализации при производстве рулонного проката толщиной 8 мм, категории прочности J55. Рассмотрим процесс определения режима ламинарного охлаждения для условий охлаждения на отводящем рольганге стана 2000 при скорости смотки 4 м/сек. Режим ламинарного охлаждения, обеспечивающий получение требуемой структуры готового проката, в соответствии спредложенным техническим решением определяют путем анализа процессов структурообразования при совмещении графика изменения температуры полосы на отводящем рольганге с термокинетической диаграммой (Фиг. 1). Для этого сначала строят термокинетическую диаграмму для стали заданного химического состава. Затем строят расчетный график изменения температуры полосы заданного сортамента для заданной толщины и скорости ее транспортировки по отводящему рольгангу (смотки) с учетом различных условий изменения температуры металла на всех участках этого рольганга, включая участки транспортировки полосы от последней клети стана (1) до зоны первичного ламинарного охлаждения (2), ее первичного ламинарного охлаждения (3), последующего сдува воды с поверхности полосы (4), ее промежуточной транспортировки от зоны первичного до зоны вторичного ламинарного охлаждения (5), его вторичного ламинарного охлаждения (6), последующего сдува воды с поверхности штрипса (7) и его транспортировки к моталкам (8). При этом рассматривают характерный для данного сортамента режим ламинарного охлаждения, для которого количество используемых для подачи воды коллекторов на участке первичного ламинарного охлаждения составляет: сверху - 20, снизу - 15. На участке вторичного ламинарного охлаждения количество включенных коллекторов составляет: сверху - 4, снизу - 16 при температуре смотки Tсм=512°C.

Анализ характера прохождения указанного графика изменения температуры, учитывающего все зоны охлаждения на отводящем рольганге, через термокинетическую диаграмму показывает, что в зоне 3-4-5 он проходит слишком близко к границе областей бейнитного и перлитного превращения. Соответственно, даже при незначительном случайном снижении скорости охлаждения, в пределах, действующих на стане допусков на технологические параметры, возможно смещение графика из области бейнитного превращения в область перлитного превращения, сопровождающееся существенным изменением структуры и механических свойств готовой продукции. Иначе говоря, может иметь место нестабильность структурных и механических характеристик рулонов в рамках одной производственной партии.

Для устранения предпосылок к появлению нестабильности производят корректировку режимов охлаждения, при которой количество используемых для подачи воды коллекторов на участке первичного ламинарного охлаждения увеличено и составляет: сверху - 24, снизу - 18. На участке вторичного ламинарного охлаждения количество включенных коллекторов составляет: сверху - 4, снизу - 16 при температуре смотки Tсм=490°C. При таком режиме ламинарного охлаждения график в зоне точек 11-12-13 проходит через область бейнитного превращения и удален от границ области перлитного превращения более чем на 5 сек, т.е. при незначительных колебаниях скорости охлаждения останется в зоне бейнитного превращения.

Затем производят прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей широкополосного стана, ламинарное охлаждение полученного проката на отводящем рольганге по установленному ранее режиму и его смотку в рулон. Полученный при прокатке с использованием предложенного технического решения уровень механических свойств готового проката полностью соответствует требованиям, предъявляемым к малоуглеродистой рулонной стали категории прочности J55. Исследование стабильности механических свойств отдельных рулонов в рамках каждой производственной партии показывает снижение их дисперсии на 15-20% при использовании предложенного технического решения.

Таким образом, применение предложенного способа производства рулонного проката обеспечивает достижение требуемого результата - повышение уровня стабильности механических свойств за счет оптимизации выбора режимов его ламинарного охлаждения на отводящем рольганге. Иначе говоря, предложенное техническое решение позволяет более точно определять оптимальный режим ламинарного охлаждения горячекатаных полос на отводящем рольганге и, таким образом, обеспечить стабильное получение требуемых механических свойств для всех рулонов партии.

Оптимальные параметры реализации способа были определены эмпирическим путем. Анализ экспериментальных данных показывает, что если в результате анализа термокинетической диаграммы график изменения температуры горячекатаной полосы удален от узловых точек фазового превращения по оси времени на расстояние менее 5 сек, то вероятность его смещения в другую структурную область в результате отклонения от исходного положения при колебаниях параметров ламинарного охлаждения в реальных производственных условиях (температура охлаждающей воды, интенсивность подачи воды, скорость транспортировки полосы по отводящему рольгангу и т.п.) достигает критической величины. Это не позволяет обеспечить стабильность структурно-фазового состава и механических свойств для всех рулонов прокатываемой партии. Соответственно при этом не удается достигнуть технического результата рассматриваемого изобретения.

Как следует из приведенного анализа, при реализации предложенного технического решения достигается требуемый, стабильно высокий уровень механических свойств рулонного проката за счет проведения анализа процессов структурообразования с использованием более детализованного графика охлаждения полосы на отводящем рольганге, позволяющего оптимизировать режим ламинарного охлаждения. Однако, в случае выхода варьируемых технологических параметров за установленные для этого способа границы, не всегда удается обеспечить получение требуемого результата. Таким образом, имеющиеся данные подтверждают правильность рекомендаций по выбору допустимых значений технологических параметров предложенного способа производства рулонного проката на широкополосном стане.

Технико-экономические преимущества предложенного способа заключаются в том, что производство рулонного проката с использованием установленных режимов его ламинарного охлаждения на отводящем рольганге обеспечивает получение стабильно высокого уровня механических свойств готовой продукции.

Литературные источники

1. Патент РФ №2440425, Способ производства горячекатаного проката трубной стали, МПК C21D 8/02, 20.01.2011 г.

2. В.К. Потемкин, А.С. Татару, О.С. Хлыбов. Исследование формирования структуры и свойств двухфазной стали при ступенчатом охлаждении после горячей прокатки на широкополосном стане 2000 ОАО «Северсталь». Известия ВУЗов. Черная металлургия. 2011, №11, с. 43-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ производства рулонного проката из низколегированной стали | 2020 |

|

RU2736468C1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2360748C1 |

Изобретение относится к области обработки металлов давлением, в частности к технологии горячей прокатки на непрерывном широкополосном стане. Для повышения уровня стабильности механических свойств рулонного горячекатаного проката осуществляют прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей, ламинарное охлаждение проката на отводящем рольганге и его смотку. Определяют режим ламинарного охлаждения в зависимости от структуры стали и рассматриваемого химического состава путем совмещения графика изменения температуры проката при охлаждении на отводящем рольганге с термокинетической диаграммой, при этом используют отводящий рольганг, выполненный с двумя участками ламинарного охлаждения, между которыми расположен участок транспортировки, причем после каждого участка ламинарного охлаждения размещают участок сдува воды с поверхности проката и обеспечивают режим охлаждения, при котором упомянутый график изменения температуры проката проходит при его совмещении с термокинетической диаграммой на расстоянии по оси времени не менее 5 сек от узловых точек фазового превращения, причем график изменения температуры проката получают с учетом различных условий теплоотвода, толщины проката и скорости его транспортировки на всех участках отводящего рольганга, включая участки транспортировки от последней клети стана до зоны первичного ламинарного охлаждения, первичного ламинарного охлаждения, последующего сдува воды с поверхности проката, промежуточной транспортировки от зоны первичного ламинарного охлаждения до зоны вторичного ламинарного охлаждения, вторичного ламинарного охлаждения, последующего сдува воды с поверхности проката и транспортировки к моталкам. 1 ил.

Способ производства рулонного проката из низколегированной стали на непрерывном широкополосном стане, включающий прокатку непрерывнолитой заготовки в черновой и чистовой группах клетей широкополосного стана, ламинарное охлаждение полученного проката на отводящем рольганге и его смотку, причем режим ламинарного охлаждения определяют в зависимости от структуры стали и рассматриваемого химического состава путем совмещения графика изменения температуры проката при охлаждении на отводящем рольганге с термокинетической диаграммой, отличающийся тем, что используют отводящий рольганг, выполненный с двумя участками ламинарного охлаждения, между которыми расположен участок транспортировки, причем после каждого участка ламинарного охлаждения размещают участок сдува воды с поверхности проката и обеспечивают режим охлаждения, при котором упомянутый график изменения температуры проката проходит при его совмещении с термокинетической диаграммой на расстоянии по оси времени не менее 5 сек от узловых точек фазового превращения, причем график изменения температуры проката получают с учетом различных условий теплоотвода, толщины проката и скорости его транспортировки на всех участках отводящего рольганга, включая участки транспортировки от последней клети стана до зоны первичного ламинарного охлаждения, первичного ламинарного охлаждения, последующего сдува воды с поверхности проката, промежуточной транспортировки от зоны первичного ламинарного охлаждения до зоны вторичного ламинарного охлаждения, вторичного ламинарного охлаждения, последующего сдува воды с поверхности проката и транспортировки к моталкам.

| Известия ВУЗов | |||

| Черная металлургия, 2011, N11, сс.43-49 | |||

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1988 |

|

SU1547901A1 |

| Способ горячей прокатки полос | 1987 |

|

SU1493339A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2255124C1 |

| Заборное сооружение для отвода воды из источника питания | 1930 |

|

SU25100A1 |

Авторы

Даты

2015-09-27—Публикация

2014-01-09—Подача