Настоящее изобретение относится к области медицинской упаковки. Изобретение предлагает новый ПЭНП, получаемый посредством радикальной полимеризации, пригодный для стерилизуемых в промышленности, герметизируемых бутылок и контейнеров для, например, жидкостей.

Медицинские стерильные жидкости для использования в инфузиях или инъекциях обычно пакуются в пластиковых упаковках посредством специального процесса, известного как выдув/наполнение/запайка. Важной характеристикой процесса выдув/наполнение/запайка (ВНЗ) является стерильное и свободное от пирогена формование бутылок или ампул непосредственно из экструдируемого ПЭ или ПП в охлаждаемые потоком воды формы с промежуточным стерильным наполнением продукта, с последующим герметичным запаиванием контейнера в одну стадию и, более важно, в асептических условиях в точно такой же машине без временной задержки. В конечном счете известно, что данная технология является нейтральным по отношению к окружающей среде упаковочным продуктом. Такие закупоренные бутылки или ампулы, сделанные из гибкого полимера, нуждаются еще далее в стерилизации нагреванием, а именно обработке упакованных, закупоренных бутылок в течение продолжительного периода по меньшей мере 30 минут при температуре около 115-121°C в насыщенном водном паре в автоклавном сосуде. В случае чувствительных веществ используются низкотемпературные режимы, например растворы декстрозы, содержащиеся в большинстве медицинских составов для инфузий, не могут сохраняться при 121°C и они должны стерилизоваться при 115,5°C в течение 30 минут. Но даже данный более низкий температурный порог не может быть достигнут с известными ПЭ материалами, требуются даже более низкие температуры стерилизации, близкие к 110°С, и более длительное время для стерилизации.

Термостойкость/температуры смягчения и температуры плавления использующихся ПЭНП материалов является важнейшим моментом для исключения плавления бутылки в течение стерилизации ввиду внутреннего увеличения давления по меньшей мере в течение начальной фазы нагрева процесса стерилизации и нуждается в дальнейшем улучшении. Аналогично необходимы ПЭ материалы, которые позволяли бы быстрее увеличивать температуру стерилизации и/или использовать более высокие температуры стерилизации для уменьшения по времени процесса стерилизации в промышленности, и в тоже время одновременно предпочтительно сохранение превосходных способностей полимера к формованию дутьем. Это было невозможно с материалами настоящего уровня техники.

Объектом настоящего изобретения является изобретение нового материала из ПЭНП и, соответственно, нового процесса для его применения в промышленности, как было сказано, нового материала, позволяющего использовать более быстрый нагрев при стерилизации и/или стерилизацию при более высокой температуре, чем материалы предшествующего уровня техники и в то же время сохраняющие хорошую производительность, а именно подходящие для высокой скорости течения расплава. Данную задачу решают посредством нового ПЭНП материала, имеющего более высокую плотность, соответствующую более высоким температурам кристаллизации и плавления, соответственно, и в то же время неожиданно сохраняющего относительно высокую скорость течения расплава, чем материалы предшествующего уровня техники. Данные материалы не были известны ранее. До настоящего времени данное сочетание свойств не могло быть легко реализовано посредством известных промышленных процессов.

В соответствии с настоящим изобретением, полиэтилен низкой плотности (ПЭНП) получают посредством радикальной полимеризации этилена, где ПЭНП является гомополимером, в котором ПЭНП имеет плотность по меньшей мере 0,932 г/см3 или около этого значения, предпочтительно по меньшей мере 0,933 г/см3 или около этого значения, и который имеет молекулярно-массовое распределение Mw/Mn от 6 до 15, и имеет MI (190°C/2,16 кг) > 0,45 г/10 мин, предпочтительно > 0,80 г/10 мин, более предпочтительно > 0,90 г/10 мин.

В соответствии с настоящим изобретением, полиэтилен низкой плотности (ПЭНП) используется предпочтительно в технологии формования выдув-наполнение-запайка, получаемого посредством радикальной полимеризации этилена, где ПЭНП имеет плотность по меньшей мере 0,932 г/см3 или около этого значения, предпочтительно по меньшей мере 0,933 г/см3 или около этого значения, имеет молекулярно-массовое распределение Mw/Mn от 3 до 10 и имеет MI (190°C/2,16 кг) > 0,45 г/10 мин, предпочтительно > 0,80 г/10 мин, более предпочтительно > 0,90 г/10 мин.

Предпочтительно скорость течения расплава или MI (190°C/2,16 кг), в сочетании с данными ранее более низким пределом для того же, до 1,5 г/10 мин, более предпочтительно до 1,25 г/10 мин, еще более предпочтительно до 1,1 г/10 мин.

ПЭНП согласно изобретению обычно и предпочтительно является гомополимером. Предпочтительно ПЭНП изобретения являются отдельными карбонильными остатками или в дальнейшем отличными алкильными остатками за счет регулятора молекулярной массы, использующегося в процессе радикальной полимеризации, где регулятор молекулярной массы выбирают из группы, состоящей из от C3 до C10 альдегида или алкана, предпочтительно C3-C15алкана, содержащего третичную или вторичную C-H группу. Более предпочтительно регулятором молекулярной массы является C3-C6альдегид, более предпочтительно - пропаналь.

Предпочтительно плотность ПЭНП изобретения составляет от 0,932 до 0,936 г/см3, более предпочтительно от 0,932 до 0,935 г/см3 и наиболее предпочтительно от 0,933 до 0,934 г/см3. Ранее описанные ряды предпочтительной плотности используются, в частности, в сочетании с вышеописанными предпочтительными значениями для пределов скорости течения расплава или MI (190°C/2,16 кг), в частности с достижением скорости течения расплава по меньшей мере >0,80 г/10 мин и выше 1,25 г/10 мин.

Предпочтительно ПЭНП имеет температуру плавления в ДСК >118°C. Способ измерения представлен в экспериментальной части. Как правило, ПЭНП настоящего изобретения показывает один пик на ДСК. Вышеупомянутый пик, определенный как пик температуры плавления второго нагревания (Tпл2), находится в температурном интервале от 118°С до 122°С, предпочтительно находится в диапазоне от 119°С до 120°С.

Молекулярно-массовое распределение ПЭНП изобретения предпочтительно, в обычном способе работы изобретения, по меньшей мере преимущественно мономодально, в значении числа пиков, соответствующим действительной кривой оптима, и предпочтительно, как было сказано ранее, имеет относительно узкое значении полидисперсии MWD, предпочтительно имеющее значение выше 10.

Предпочтительно ПЭНП имеет Mw от 60 000 г/моль до 130 000 г/моль, предпочтительно от 80 000 г/моль до 120 000 г/моль. Важно отметить, что Mw определяют посредством ГПХ, использующей светорассеивание для детекции и определения количества, чувствительного к ЖКД контентам присутствующего ПЭНП. Способ изложен детально в экспериментальной части.

Наиболее предпочтительно ВИКИТ А температура ПЭНП настоящего изобретения находится в интервале от 109°С до 112°С. Теплостойкость или ВИКИТ температура зависит от температуры плавления, определяемой посредством ДСК, и изменяется линейно при этом в ряду, релевантному к настоящему контексту. Вследствие этого сама температура плавления уже определена, соответственно, ниже температуры ВИКИТ.

Предпочтительно вязкость при нулевом сдвиге η0 ПЭНП настоящего изобретения равна < 9·104 Пас, более предпочтительно равна < 7·104 Пас, где η0 является вязкостью при нулевом сдвиге при 190°С, определяемой посредством эмпирического правила Cox-Merz при 190°C из измерений комплексной вязкости. Комплексная вязкость η* при 190°C может быть определена посредством динамической (синусоидальной) сдвиговой деформации полимерного образца в, например, реометре с двойными плитами, таком как Anton-Paar MCR 300 (Anton Paar GmbH, Graz/Austria), как описывается во всех деталях в экспериментальной части. В соответствии с правилом Cox-Merz, когда рациональную скорость w выражают в Радиантных единицах, при низкой скорости сдвига, числовое значение η* эквивалентно, так как традиционная истинная вязкость основана на измерениях при медленном сдвиге в капилляре. Специалисты реологической области техники хорошо сведущи в определении регулятора молекулярной массы данным способом. (Cox et al., 1958, J. Polymer Science 28, 619).

ПЭНП материал изобретения наравне с реализацией более высокой плотности и более высокой температуры плавления в ДСК на ряду со сравнительно высоким MI (190/2,16) позволяет, в частности, использовать его в формовании дутьем, особенно в технологии ВНЗ. Формование дутьем, в частности закупоренные бутылки или ампулы, наиболее предпочтительно бутылки или ампулы от 0,001 л до 10 л по объему, сделанные из или содержащие ПЭНП настоящего изобретения, представляет собой следующий объект настоящего изобретения. Аналогично, новый оригинальный процесс, позволяющий, во-первых, изобрести такой новый ПЭНП полимер, являющийся в дальнейшем объектом настоящего изобретения. ПЭНП настоящего изобретения имеет превосходные Е-модульные характеристики, которые наряду с уменьшением тенденции материала к смягчению под нагревом позволяют избегать течения закупоренной бутылки под действием стерилизации и изменения давления использующимся для этого автоклавным сосудом. Более того, это позволяет облегчить процесс формования дутьем вследствие уменьшения вязкости при нулевом сдвиге η0, если сравнивать с поддающимися сравнению материалами предшествующего уровня техники даже с более низкой плотностью. Новый ПЭНП материал в дальнейшем сохраняет или даже постепенно улучшает допустимое соотношение разбухания экструдируемого расплава, сопоставимое с материалами предшествующего уровня техники, подходящими для использования формования дутьем.

В соответствии с дальнейшим объектом изобретения, предлагается способ получения ПЭНП или ПЭНПов в соответствии с настоящим изобретением, характеризующийся здесь так, что он включает в себя стадии проведения полимеризации этилена под высоким давлением:

I. Введение в трубчатый реактор, имеющий по меньшей мере три последовательные реакторные зоны, разделенные посредством множества доступных отверстий для ввода реагентов, предпочтительно в трубчатый реактор, имеющий только три реакторные зоны, в первое входное отверстие для первой реакторной зоны смеси пероксидов, включающей по меньшей мере один первый пероксид, имеющий период полураспада < 0,1 часов при 105°С и дополнительно содержащей по меньшей мере один второй пероксид, имеющий период полураспада > 0,1 часов при 105°С.

II. Введение в вышеупомянутый реактор во второе отверстие для ввода и любое другое доступное отверстие смесь пероксидов, включающую в основном по меньшей мере один второй пероксид, имеющий период полураспада > 0,1 часов при 105°С в хлорбензоле, который может быть таким же или отличаться от второго пероксида, использующегося на стадии I),

III. Вывод полиэтиленового продукта из реактора.

Период полураспада определяют в монохлорбензоле в соответствии с общим признанным «тестом на аккумулирование при нагреве», как обозначено в рекомендациях «United Nations» по транспорту опасного груза, Manual of Tests and Criteria, New York and Geneva. Из вышесказанного становится понятно, что термины «первый пероксид», «второй пероксид» относятся к общему классу пероксидов, использующихся с соответствующим периодом полураспада для каждого класса, данного выше.

Более предпочтительно вышеописанный процесс становится понятнее при условии, что все вышеупомянутые пероксидные инициаторы, использующиеся оба первый и второй, имеют температуру периода полураспада за 1 мин от 80°С до 160°С. Специалисты данной области техники часто относят температуру периода полураспада как буквально к «полжизни», которая является температурой, при которой половина пероксида будет разлагаться за определенное количество времени, что значит точно за 1 минуту времени в данном контексте. В рабочем порядке, предшествующий уровень техники может относить полжизни, как обычно, к основному периоду в 10 часов или в 1 час; в данном контексте полжизни относится к основному периоду в 1 минуту. Как правило, полжизни пероксидов описано логарифмической зависимостью полу-Аррениуса к температуре.

Действие трубчатого реактора для радикальной полимеризации полиэтилена известно. Подходящее полное описание, в частности, конструкции или действия трубчатого реактора может быть найдено, например, в WO 01/60875 и Ullmans Encylopaedie der technischen Chemie, Verlag Chemie GmbH, Weinhein/Germany, Band 19 (1980), p.169-178, которые упоминаются здесь в качестве ссылки. В частности, предпочтительно, чтобы трубчатый реактор, в соответствии с настоящим изобретением, имел конструкцию, как представлено в WO 01/60875. После запуска полимеризация является высоко экзотермичной, поэтому требуется строгий контроль максимума или пика температуры. Внутри профиль реактора может быть подходящим, как описано в WO 05/065818. Инициатор вводят несколько раз вдоль всей длины трубчатого реактора, различные отверстия сконструированы в различных реакторных зонах по длине реакторной трубы. Пероксидный инициатор обычно дозируют в интервале от 0,5 до 100 мд (на вес). Перед введением высокоопасного газообразного этилена в реактор важно предотвратить преждевременную, повторяющуюся полимеризацию этилена и сомономера, которые находятся в сжатом состоянии. Таким образом, возможным и предпочтительным является добавление стабилизаторов, также называемых ингибиторами, таких как стерически загруженные амины или их смесь, газ мономера, как описано, например, в DE-19622441 и в WO 01/60875, в частности, предпочтительно в количествах <50 мд. Ингибиторы могут, соответственно, быть добавлены в качестве раствора в органическом, алифатическом растворителе, таком как изодекан, на стадии компрессования перед стадией в реакторе. Также возможно использовать другие стабильные радикалы, такие как NO или O2. Особенно с кислородом, более низкие концентрации < 10 мд кислорода, предпочтительно < 5 мд кислорода могут быть достаточными для достижения соответствующего эффекта ингибирования на стадии компрессования при температурах ниже 170°С, без входящей отдельной молекулы инициатора способом повторяющейся дозы при более высоких температурах, превалирующих в реакторном пространстве. Инициирование кислородом будет требовать более высокую концентрацию кислорода по меньшей мере 20 мд в реакторе; в соответствии с настоящим изобретением, строго предпочтительно иметь не менее или по меньшей мере < 10 мд кислорода в трубчатом реакторе или реакторе в течение полимеризации. Такой способ проведения процесса полимеризации описан в US 5100978, упоминается здесь в качестве ссылки, включая резкое возрастание и падение температуры реакции между введением в водные отверстия. Минимальная температура начала реакции полимеризации составляет от 125°С до 170°С, предпочтительно ее устанавливают в диапазоне от 135°С до 150°С. Соответственно, важен контроль температуры реактора в течение экзотермической полимеризации, сохраняя < 230°С, в настоящем контексте. В соответствии с настоящим изобретением, в дальнейшем предпочтительно использовать регулятор молекулярной массы в течение полимеризации, для контроля средней длины цепи полиэтилена. Термины "агент передачи" и "регулятор молекулярной массы" используются в качестве синонимов по всему документу, для целей настоящего изобретения.

Как любое соединение, выполняющее роль инициатора, такой регулятор молекулярной массы вводят с самого начала радикальной полимеризации, его включают в продукт. Подходящими регуляторами молекулярной массы могут быть, например, диалкилкетоны, алканалы или алканы. В качестве примеров могут выступать МЭК (метилэтилкетон), пропаналь-1 или изопропан. Предпочтительно такой регулятор молекулярной массы или реагент передачи цепи выбирают из группы, состоящей из С3-С10 альдегида или С3-С10 алкана, более предпочтительно от С3 до С10 альдегида и/или С3-С10 разветвленного алкана. Более предпочтительно использование пропаналя-1. Понятие «ПЭНП гомополимер» в контексте настоящего изобретения и в соответствии с особыми предпочтениями варианта выполнения изобретения для продукта настоящего изобретения, соответственно определяют полиэтиленовый гомополимер низкой плотности, как включающий только следы загрязнений другими олефинами, известными как «обычно присутствующие» при промышленном получении этилена. Соответственно, ПЭНП гомополимер изобретения не имеет присутствия олефиновых сомономеров > 0,5% (вес/вес) по весу, в расчете на общий вес ПЭНП, более предпочтительно > 0,1% (вес/вес), вышеупомянутые количества, выходящие за пределы нормальных олефиновых следов загрязнения, обычно содержат этилены, доставляемые от промышленных крекинг-процессов. Присутствие или отсутствие таких загрязнений может быть определено с помощью С13 ЯМР анализа, который хорошо известен специалистам данной области техники. Термин «ПЭНП гомополимер» включает, наоборот, присутствие неотделимых остатков молекул в конечном полимерном продукте, остающихся от инициатора и/или регуляторов молекулярной массы. Такие же соображения применимы к включению кислорода, в обоих случаях, когда он применяется осознанно как инициатор и когда возможно присутствие только следовых количеств, т.е. когда используется, главным образом, дозоконтролируемым способом, но в качестве ингибитора, как упоминалось выше.

В дальнейшем возможно, что растворитель, использующийся для растворения инициаторов, функционирует в качестве регулятора молекулярной массы в течение полимеризации. Однако любой такой регулятор молекулярной массы, особенно алканы, не может быть исключен из сомономера как таковой, включенный в продукт, присутствие в реакторе дозируется предпочтительно в количестве <100 мд, более предпочтительно < 50 мд, наиболее предпочтительно < 15 мд, и таким образом может не содержать данный выше предпочтительный пороговый уровень для идущих из сомономера или сомономер-подобных загрязнений в конечном продукте.

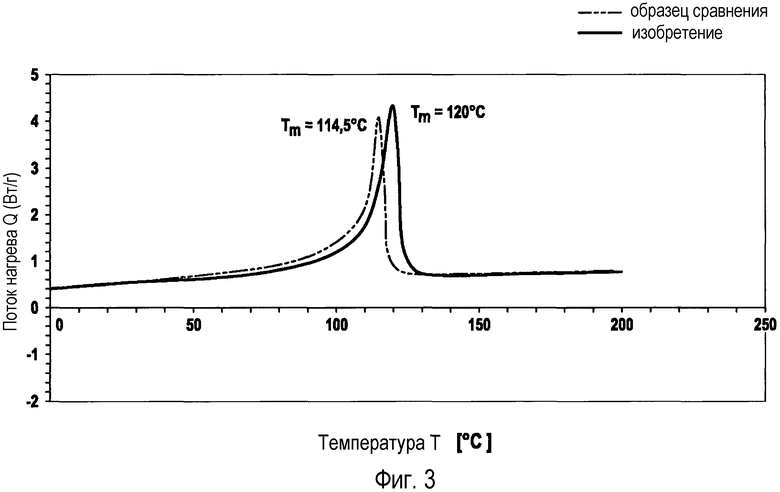

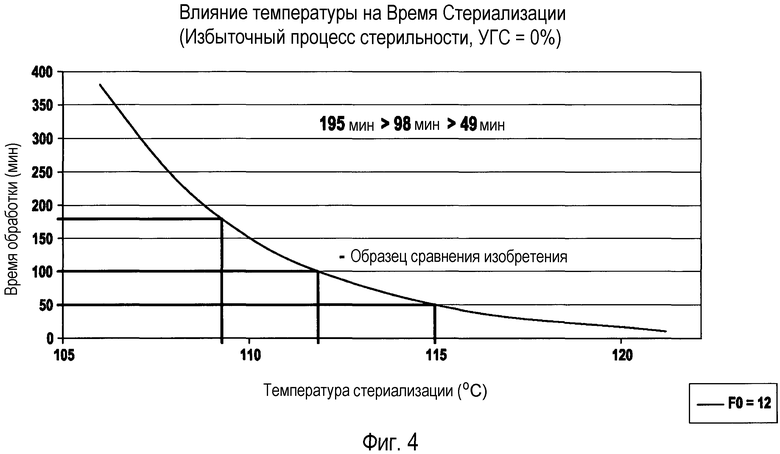

Времязатратная процедура стерилизации для ПЭ - выдув-наполнение-запайка упаковки является на самом деле стадией, ограничивающей скорость получения. Возрастание в материалах ПЭНП только температуры плавления и температуры размягчения приводит к 60% уменьшению времени стерилизации для ВНЗ изделий от 150 минут до 49 минут, таких как, например, полученные литьем бутылки, как в приведенном примере на Фиг.4. Далее были сделаны улучшения по увеличению эффективности стерилизации, улучшению штамповки таких ВНЗ изделий и дальнейшее уменьшение энергии и веса посредством уменьшения толщины стенок ВНЗ изделий.

Экспериментальная часть

GPC-MALLS измерения для определения Mw были проведены на Polymer Laboratories PL-GPC C210 приборе в соответствии с ISO 16014-1,2,4:2003 при высокой температуре GPC полиэтилена в следующих условиях: стирол-дивинилбензольная колонка, 1,2,4-трихлорбензол (ТХБ), в качестве растворителя, скорость потока 0,6 мл/мин, при 135°C, с детектированием рассеиванием лазерного излучения с кратными углами (MALLS) детектором. Полиэтиленовые (ПЭ) растворы с концентрациями от 1 мг до 5 мг/10 мл, в зависимости от образцов, готовили при 150°С в течение 2-4 часов до подачи в пузырьках для инъекций SEC, находящихся в конвейерном транспортере при 135°С. Концентрацию полимера определяли с помощью инфракрасной детекции с помощью PolymerChar IR4 детектора и пропускание света измеряли с помощью детектора Wyatt Dawn EOS multi angle MALLS (Wyatt Technology, Santa Barbara, Calif.). Использовали лазерный источник 120 мВ с длиной волны 658 нм. Специальный индекс рефракции был взят как 0,104 мл/г. Сбор данных производился с помощью Wyatt ASTRA 4.7.3 и CORONA 1.4 software.

Ширину молекулярно-массового распределения (MWD) или полидисперсию определяли как Mw/Mn. Определение Mw, Mn, Mz, MWD может быть найдено в “Handbook of PE”, ed. A. Peacock, p.7-10, Marcel Dekker Inc., New York/Basel 2000. Определение Mn и Mw/Mn, отсюда было вычислено (и от Mw, как полученное посредством другого пропускающего света GPC способа, описанного выше), было выполнено посредством высокотемпературной гель-проникающей хроматографии, с использованием способа, в основном описанного в DIN 55672-1:1995-02 (изд. Февраль 1995). Модификации при работе вышеупомянутого DIN стандарта выполняются следующие: растворитель 1,2,4-трихлорбензол (ТХБ), температура аппарата и растворов 135°С и при концентрации детектора PolymerChar (Valencia, Paterna 46980, Spain) IR-4 инфракрасный детектор, пригодный для использования с ТХБ.

A Waters Alliance 2000, оснащенный следующей предварительной колонкой SHODEX UT-G и делительными колонками SHODEX UT 806 M (3x) и SHODEX UT 807, соединенные в серии, был использован. Растворитель подвергали вакуумной дистилляции под азотом и стабилизировали с 0,025% по весу 2,6-ди-трет-бутил-4-метилфенолом. Использующаяся скорость потока составляла 1 мл/мин, введение составляло 500 мкл, и концентрация полимера находилась в интервале от 0,01% < концентрация < 0,05% вес/вес. Калибровку молекулярного веса устанавливали посредством использования монодисперсного полистирола (ПС), поставляемого от Polymer Laboratories (сейчас Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX, UK) в интервале от 580 г/моль и выше до 11600000 г/моль, и дополнительно гексадекана. Калибровочную кривую затем адаптировали по полиэтилену (ПЭ) посредством универсального калибровочного способа (Benoit H., Rempp P. and Grubisic Z., в J. Polymer Sci., Phys. Ed., 5, 753 (1967)). Параметры Mark-Houwing, использованные здесь, были для ПС: кПС = 0,000121 дл/г, αПС = 0,706 и для ПЭ кПЭ = 0,000406 дл/г, αПЭ = 0,725, действительные в ТХБ при 135°С. Запись, калибровка и вычисление данных были проведены, используя NTGPC_Control_V6.02.03 и NGPC_V6.4.24 (HS-Entwicklungsgesellschaft fur wissenschaftliche Hard-und Software mbH, Hauptstaβe 36, D-55437 Ober-Hilbersheim), соответственно. Далее, в виду значимости гладкости, подходящий процесс экструзии при низком давлении, предпочтительно, количество полиэтилена данного изобретения с молярной массой < 1 млн. г/моль, как определяется ГПХ для стандартного определения распределения молекулярного веса, предпочтительно составляет выше 95,5% по весу. Это определяют в обычном курсе измерений распределения молекулярной массы посредством использования WIN-GPC' software компании 'HS-Entwicklungsgesellschaft fur wissenschaftliche Hard- und Software mbH', Ober-Hilbersheim/Germany, см. выше.

Разбухание экструдируемого расплава (соотношение разбухания экструдируемого расплава) определяли в соответствии с ISO 11443-1995, ср. Секция 7.8 на «измерение набухания экструдируемого расплава».

Эластичный модуль Юнга измеряли в соответствии с ISO 527-1 и -2 (прут типа 1А, 1 мм/мин и секущий модуль от 0,05% до 0,25% растяжения) на формованной компрессом образцовой плите, полученной в соответствии с ISO 1872-2 после гранулирования ПЭНП при выходе из реактора.

Плотность определяли в соответствии с ISO 1183.

ВИКИТ температуру определяли, используя ISO 306:2004, способ A50.

Скорость течения расплава (MI) определяли в соответствии с ISO 1133-2005 при температуре 190°С и нагрузке 2,16 кг (MI) или 21,6 кг (HLMI), как обозначено.

ДСК был проведен для определения температуры плавления Tпл (т.е. 2-ое нагревание до плавления, Tпл2). Энтальпии плавления полимеров (∆Hf) измеряли посредством Дифференциальной Сканирующей Калометрии (ДСК) в нагретом потоке ДСК (TA - инструменты Q2000), в соответствии со стандартным способом (ISO 11357-3 (1999)). Держатель образца, алюминиевую чашу, нагружают 5-6 мг препарата и запаивают. Образец затем нагревают от комнатной температуры до 200°С со скоростью нагрева 20 К/мин (первое нагревание). После времени выдерживания 5 минут при 200°С, которое позволяет полностью расплавить кристаллиты, образец охлаждают до -10°С со скоростью охлаждения 20 К/мин и сохраняют в данных условиях в течение 2 минут. В конце данный образец нагревают от -10°С до 200°С со скоростью нагрева 20 К/мин (второе нагревание). После построения базовой линии, измеряют площадь под пиком второго теплового испытания и энтальпия плавки (∆Hf) в J/g вычисляют в соответствии с соответствующими ISO (11357-3 (1999)).

Измерение динамической вязкости проводят для определения комплексной вязкости η*. Измерения проводят посредством динамической (синусоидальной) деформации полимерной смеси в двуплиточном реометре, таком как Anton-Paar MCR 300 (Anton Paar GmbH, Graz/Austria). Первоначально, образец (гранулированный или в форме пудры) подготавливают для измерения следующим образом: 2,2 г материала взвешивают и используют для наполнения формованной плиты 70×40×1 мм. Плиту помещают в пресс и нагревают выше 200°С в течение 1 минуты под давлением 20-30 бар. После того как достигается температура 200°С, образец прессуют при 100 бар в течение 4 минут. После окончания прессования, материал охлаждают до комнатной температуры и плиты удаляют из формы. Тест визуального контроля качества проводят на прессуемых плитах на возможные трещины, загрязнения или негомогенность. 25 мм диаметр, 0,8 мм толщиной полимерные диски отделяют от прессованных форм и вводят в реометр для измерений динамического механического анализа (или развертки по частотам).

Измерение модулей эластичности (G') и вязкости (G'') и комплексной вязкости η*, как функцию частоты, проводят в Anton Paar MCR300 управляемом напряжением рациональном реометре, как указано выше. Устройство оснащают геометрией плита-плита, т.е. два параллельных диска радиусом 24 975 мм каждый со стандартным интервалом 1 000 мм между ними. Для этого интервала делают загрузку ~0,5 мл образца и нагревают при измеряемой температуре (стандарт для ПЭ: Т = 190°С). Расплавленный образец хранят при температуре теста в течение 5 минут до достижения гомогенности расплава. Вследствие этого охват частоты, фиксируемый инструментом в отмеченных точках между 0,01 и 628 рад/сек, логарифмический.

Используется периодическое определение в линейном ряду с амплитудой напряжения 0,05 (или 5%). Частота варьируется, начиная от 628,3 рад/сек (или ~100 Гц) до 8,55 рад/сек и для каждого низкочастотного режима продолжается от 4,631 рад/сек до 0,01 рад/сек (или 0,00159 Гц) с возрастающей скоростью взятия образцов так, что больше точек берется для низкочастотного ряда. Получаемая амплитуда напряжения и фазовой задержки от используемой деформации собирается и используется для вычисления модульной и комплексной вязкости в качестве функции частоты.

Точки выбирают и фиксируют из ряда области логарифмически убывающей от высокой до низкой и результат каждой точки области указывают после по меньшей мере 2-3 осцилляций, со стабильным измеряемым объемом.

Общее описание процесса полимеризации

Настоящее изобретение относится к получению полиэтилена низкой плотности ПЭНП с низким индексом плавления в потоке. Продукт синтезируют с помощью процесса полимеризации этилена под высоким давлением в трубчатом реакторе, известном как патентованный Lupotech TSTM процесс, используя пропиональдегид как регулятор молекулярной массы и пероксидные смеси, в качестве инициаторов свободных радикалов. Реактор покрывают водяным холодильником, позволяющим осуществлять температурный контроль, особенно контроль максимума температуры в различных зонах реактора. Трубчатый реактор, используемый для различных примеров, имеет следующие характеристики:

- Свободные реакторные зоны (длина каждой: 387 м - 413 м - 232 м)

- Общая длина реактора: 1032 м

- Средний диаметр трубы: 40 мм

- Время проведения в трубчатом реакторе: 75 сек

- Весь газ идет от газ-подающего компрессора, входящего спереди предварительного нагревательного элемента/реактора

- Реактор контролируется с помощью термопар, устанавливаемых в регулярных интервалах вдоль трубчатого реактора.

Различные пероксидные смеси, разбавляемые в изододекане, предпочтительны и подаются во входящие отверстия каждой реакторной зоны.

Принимая во внимание соответствующие положения отверстий и максимальную температуру в каждой зоне, выбранные пероксиды перечислены здесь (TrigonoxTM brand, источник: AkzoNobel, Amersfoort/The Netherlands):

TBPND: трет-бутокси-перокси-неодеканоат, 75% чистоты в алифатическом углеводородном растворителе, CAS No. 26748-41-4.

TBPPI: трет-бутил-пероксипивалат, 25% чистоты в алифатическом углеводородном растворителе, CAS No. 927-07-1.

TBPEH: трет-бутил-перокси-2-этилгексаноат, 70% чистоты в алифатическом углеводородном растворителе, CAS No. 3006-82-4.

TBPIN: трет-бутил-перокси-3,5,5-триметилгексаноат, 30% чистоты в алифатическом углеводородном растворителе, CAS No. 13122-18-4.

Для ограничения неисправностей реактора, давление реактора уменьшают в регулируемом интервале, регулируемом посредством клапана, понижающего давление. Последовательно проходящая через последнюю реакторную зону смесь полиэтилена и неконвертированного газообразного этилена оба выводят и проводят через выпускающий клапан на конце реакторной трубы, которая уменьшает уровень давления до нагреваемого регулирующего давления клапана близкого к 300 бар. Соответственно, при прохождении через понижающий давление клапан, в силу эффекта Джоуля Томсона, температура смеси уменьшается несколькими этапами, в зависимости от давления реактора, температуры реактора на выходе и специфики качества выпускаемого полимера.

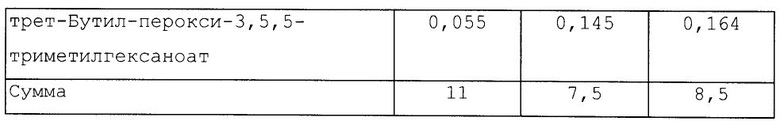

После понижающего давления клапана смесь затем первый раз охлаждают в теплообменнике, называемом послеохлаждающий, перед входом в разделитель продуктов под высоким давлением (HPPS), где расплавленный полимер разделяют от непрореагировавшего этилена. Нормальное давление HPPS находится около 300 бар. На этой стадии непрореагировавший этилен отделяют и предпочтительно используют для поддержки повторного цикла под высоким давлением, включая дополнительные этапы очистки. Расплавленный продукт сохраняется в HPPS, включая в себя всегда только нерастворимый/окклюдированный этилен, выдерживают некоторое время в сепараторе низкого давления (LPPS), введение в который осуществляется под давлением, где данный полиэтилен освобождают от вышеупомянутых остатков этилена. Давление LPPS находится в ряду между 0,5 до 4 бар, обычно оно сохраняется между 0,5 до 2,5 бар. Выводное отверстие для расплавленного продукта в LPPS непосредственно контактирует с входным отверстием экструдера через клапан, находящийся под давлением. Экструдер для выведения конечного полимерного ПЭНП материала является одновинтовой Pomini с дегазацией через задний выход. Его промежуточную плиту нагревают паром высокого давления. ПЭНП гранулируется так, чтобы получаемый продукт мог быть подвергнут химическому и механическому тестированию, как описано в разделах ниже. Обычная температура профиля для работы реактора по настоящему изобретению показана на Фиг. 1. Отметим, что температура проб равномерно описана по всей длине вышеописанного реактора, следовательно, соответствует расстоянию от входа реактора/выводящего газ компрессора. Сравнительным примером является Lupolen 3220F (коммерчески доступный от Basell Polyolefine GmbH, Germany, плотность 0,930 г/см3 и MI 2,16 кг = 0,77) высокого давления ПЭНП, т.е. получаемый посредством радикальной полимеризации. Он используется как образец сравнения на всех Фиг. 1-4.

Пример 1

Полимеризацию проводили общим способом, описанным выше, со следующими уточнениями:

- Давление реактора при газопроводящем сток-компрессоре: 3055 бар

- Температура выходного отверстия предварительного нагрева: 139°С

- Скорость потока пропиональдегида: 20 л/час

- Максимальная температура в каждой зоне: 225°С/235°С/235°С

- Состав пероксидных смесей для каждой из трех зон дан в таблице 1 ниже:

Принимая во внимание температуру на входе в зоны 2 и 3, необходимы TBPND и TBPPI. Таким образом, полученный продукт характеризуется следующим:

- Плотность: 933,6 кг/м3

- MI: 0,94 г/10 мин (190°С/2,16 кг)

- Скорость производства: 5,4 т/час, составляющая около 18% скорости конверсии

- Mw (средневесовая молекулярная масса): 123061 г/моль

- Mn (среднечисловая молекулярная масса): 12340 г/моль

- Температура плавления: 119°С

- Модуль Юнга: 487 МПа

- Коэффициент набухания: 82%

Пример 2

Полимеризацию проводили по общему способу, описанному выше в преамбуле к экспериментам, снова со следующими модификациями:

- Давление реактора при газопроводящем сток-компрессоре: 3055 бар

- Температура выходного отверстия предварительного нагрева: 139°С

- Скорость потока пропиональдегида: 18 л/час

- Максимальная температура в каждой зоне: 212оС/225оС/222оС

- Состав пероксидных смесей для каждой из трех зон дан в таблице II ниже:

Принимая во внимание низкую Тмакс в зоне 1, нет интереса более использовать TBPIN. И перед примером 1, принимая во внимание температуру на выходе зоны 2 и 3, необходимы TBPND и TBPPI. Таким образом, полученный продукт характеризуется следующим образом:

- Плотность: 934,5 кг/м3

- MI: 0,94 г/10 мин (190°С/2,16 кг)

- Скорость производства: 5,1 т/час, составляющая около 17% скорости конверсии

- Mw (средневесовая молекулярная масса): 99 365 г/моль

- Mn (среднечисловая молекулярная масса): 17 959 г/моль

- Температура плавления: 120°С

- Модуль Юнга: 525 МПа

- Коэффициент набухания: 80%

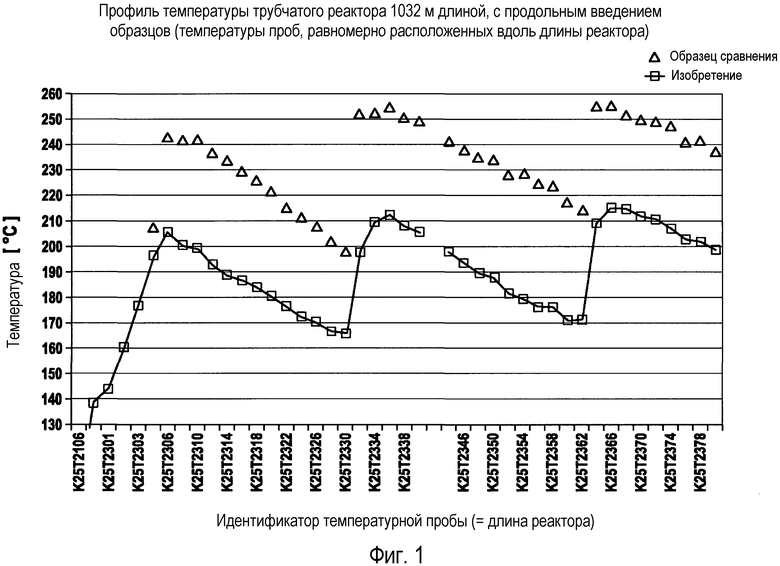

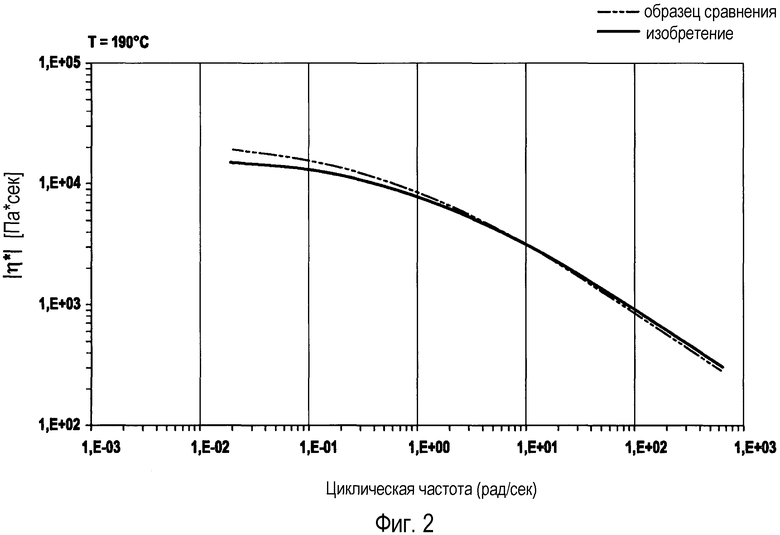

- ГПХ, реологические данные и ДСК, соответственно, даны на Фиг. 2 и 3 для обоих продуктов примеров 1 и 2, в отношении существующих продуктов низкой плотности из предшествующего уровня техники (коммерциализированных с помощью настоящей заявки, Lupen 3220D). На Фиг.2 описана динамическая вязкость при различных скоростях низких потоков. На Фиг.3 показаны тепловые данные из ДСК.

Пример 3

Полимеризацию проводили по общему методу, описанному выше в преамбуле к экспериментам, снова со следующими модификациями:

- Давление реактора при газопроводящем сток-компрессоре: 3055 бар

- Температура выходного отверстия предварительного нагрева: 139°С

- Скорость потока пропиональдегида: 16 л/час

- Максимальная температура в каждой зоне: 216°С/220°С/220°С

- Состав пероксидных смесей для каждой из трех зон дан в таблице III ниже:

Требующийся продукт имеет следующие характеристики:

- Плотность: 933,5 кг/м3

- MI: 0,48 г/10 мин (190°С/2,16 кг)

- Скорость производства = 5,1 т/час, составляющая около 17% скорости конверсии

- Mw (средневесовая молекулярная масса) = 107 248 г/моль

- Mn (среднечисловая молекулярная масса): 23 618 г/моль

- Температура плавления: 119°С

- Модуль Юнга: 500 МПа

- Коэффициент набухания: 76%

Пример 4

Полимеризацию проводили по общему методу, описанному выше в преамбуле к экспериментам, снова со следующими модификациями:

- Давление реактора при газопроводящем сток-компрессоре: 3120 бар

- Температура выходного отверстия предварительного нагрева: 139°С

- Скорость потока пропиональдегида: 16,5 л/час

- Максимальная температура в каждой зоне: 206°С/215°С/215°С

- Состав пероксидных смесей для каждой из трех зон дан в таблице IV ниже:

Требующийся продукт имеет следующие характеристики:

- Плотность: 934,3 кг/м3

- MI: 0,51 г/10 мин (190°С/2,16 кг)

- Скорость производства: 4,7 т/час, составляющая около 15,5% скорости конверсии

- Mw (средневесовая молекулярная масса): 104 608 г/моль

- Mn (среднечисловая молекулярная масса): 23 856 г/моль

- Температура плавления: 120°С

- Модуль Юнга: 519 МПа

- Коэффициент набухания: 75%

Примеры 3 и 4 демонстрируют, что возможно получение одинаковых температур плавления, хотя с более низкой MI (следуя из менее оптимальной способности к переработке), чем в примерах 1 и 2. В соответствии с настоящим изобретением, наиболее предпочтительно иметь обе, возрастающую температуру плавления в сочетании с относительно высоким MI. Даже небольшое возрастание во внутренней температуре плавления и температуре смягчения, соответственно, дает значительный возрастающий эффект на время эффективной стерилизации и, соответственно, на время операционного цикла в продолжающемся процессе. Все материалы примеров, в соответствии с настоящим изобретением, имеющие ДСК температуру плавления от 119°С до 120°С, имеют соответствующую ВИКИТ А и температуру смягчения от 110°С до 111°С. Времязатратная процедура стерилизации для ПЭ выдув/наполнение/запайка упаковки является, фактически, стадией, ограничивающей скорость получения. Изменение одной температуры плавления материала, изменение от 110°С (предшествующий уровень техники) до по меньшей мере 115°С - эффективной температуры стерилизации, осуществимое с материалом по настоящему изобретению, приводит к существенному снижению времени стерилизации от 150 минут до 49 минут, как показано на Фиг.4 (условия многократного уничтожения, в которых ни один жизнеспособный организм не выживает - SAL = 0%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕН НИЗКОЙ ПЛОТНОСТИ С ВЫСОКИМ ЗНАЧЕНИЕМ ПРОДОЛЬНОГО УПРОЧНЕНИЯ | 2015 |

|

RU2694046C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП, ПОЛИПРОПИЛЕН И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2816841C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2818291C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ КАБЕЛЯ | 2020 |

|

RU2817297C2 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ, ОБЛАДАЮЩАЯ ПРЕИМУЩЕСТВЕННЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2579146C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ ПОЛИОЛЕФИНОВ | 2020 |

|

RU2829495C2 |

| КАБЕЛЬ И КОМПОЗИЦИЯ | 2017 |

|

RU2738090C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ, ОБЛАДАЮЩАЯ ПРЕИМУЩЕСТВЕННЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2571663C2 |

| Сортировочная термоусадочная пленка | 2020 |

|

RU2775985C1 |

Изобретение относится к области медицинской упаковки. Описан полиэтилен низкой плотности (ПЭНП) для получения стерилизуемых, герметизируемых бутылок и контейнеров. ПЭНП получают с помощью радикальной полимеризации этилена. ПЭНП является гомополимером. ПЭНП имеет плотность по меньшей мере 0,932 г/см3 до 0,936 г/см3, молекулярно-массовое распределение Mw/Mn от 3 до 15, скорость течения расплава (Ml) (190°C/2,16 кг) более 0,45 г/10 мин и до 1,5 г/10 мин. Описан также способ получения ПЭНП и применение ПЭНП для получения формованного изделия. Технический результат - увеличение температуры стерилизации и/или использования более высокой температуры стерилизации для уменьшения по времени процесса стерилизации в промышленности с одновременным сохранением превосходных способностей полимера к формованию дутьем. 3 н. и 13 з.п. ф-лы, 4 ил., 4 табл., 4 пр.

1. Полиэтилен низкой плотности (ПЭНП) для получения стерилизуемых, герметизируемых бутылок и контейнеров, получаемый с помощью радикальной полимеризации этилена и где ПЭНП является гомополимером, который ПЭНП имеет плотность по меньшей мере 0,932 г/см3 до 0,936 г/см3, и который имеет молекулярно-массовое распределение Mw/Mn от 3 до 15, и имеет скорость течения расплава (Ml) (190°C/2,16 кг) более 0,45 г/10 мин и до 1,5 г/10 мин.

2. ПЭНП по п. 1, где регулятор молекулярной массы используют в течение радикальной полимеризации, который является С3-С10 альдегидом, предпочтительно, где регулятором молекулярной массы является пропаналь.

3. ПЭНП по п. 1, где плотность ПЭНП составляет от 0,933 г/см3 до 0,935 г/см3.

4. ПЭНП по п. 1, где ПЭНП имеет температуру плавления более 118°C в ДСК, измеряемую в соответствии с ISO 11357-3 (1999).

5. ПЭНП по п. 1, где ПЭНП имеет модуль Юнга по меньшей мере 470 МПа, предпочтительно по меньшей мере 500 МПа.

6. ПЭНП по п. 1, где ПЭНП имеет Mw от 60000 до 130000 г/моль, предпочтительно от 80000 г/моль до 120000 г/моль.

7. ПЭНП по п. 4 или 1, где ПЭНП имеет один максимум температуры плавления второго нагревания (Тпл2) в температурном ряду от 118°C до 122°C.

8. ПЭНП по одному из пп. 1-6, где ПЭНП является гомополимером, который получают радикальной полимеризацией в присутствии разветвленного трет-бутилового эфира, связанного С4-С15 карбоновыми перкислотами, в присутствии пропаналя и в отсутствии эффективного количества кислорода для использования кислорода в качестве инициатора.

9. Способ получения полиэтилена низкой плотности (ПЭНП) по пп. 1-8, характеризующийся тем, что он включает стадии, сопровождающиеся полимеризацией этилена при высоком давлении:

I. Введение в трубчатый реактор, имеющий по меньшей мере три последовательные реакторные зоны, разделенные посредством множества доступных отверстий для ввода реагентов, в первое входное отверстие для первой реакторной зоны смеси пероксидов, включающей по меньшей мере один первый пероксид, имеющий период полураспада менее 0,1 часов при 105°C в хлорбензоле, и дополнительно содержащей по меньшей мере один второй пероксид, имеющий период полураспада более 0,1 часов при 105°C в хлорбензоле.

II. Введение в вышеупомянутый реактор во второе отверстие для ввода и любое другое доступное отверстие смеси пероксидов, включающей в основном по меньшей мере один второй пероксид, имеющий период полураспада более 0,1 часов при 105°C в хлорбензоле, который может быть таким же или отличаться от второго пероксида, использующегося на стадии I.

III. Вывод полиэтиленового продукта из реактора, и предпочтительно при условии, что вышеупомянутые первый и второй использующиеся инициаторы имеют температуру периода полураспада 1 мин от 80°C до 160°C.

10. Способ по п. 9, где количества второго пероксида на стадии I составляют до 50% или меньше от общего количества пероксида, добавляемого в первое входное отверстие.

11. Способ по п. 9, где максимальная температура реактора контролируется в каждой реакторной зоне менее 230°C, и более предпочтительно давление реактора более 2600 бар (более 290 МПа), более предпочтительно давление реактора составляет от 2700 до 3200 бар, наиболее предпочтительно давление реактора составляет от 2900 до 3100 бар.

12. Способ по п. 9, где регулятор молекулярной массы используется в течение радикальной полимеризации, который выбирают из группы, состоящей из С3-С10 альдегида, кетона или разветвленного алкана.

13. Применение ПЭНП по п. 1 для получения формованного изделия, предпочтительно посредством технологии формующего процесса выдув/наполнение/запайка.

14. Применение по п. 13, где формованным изделием является бутылка, банка или ампула, выполненные с помощью формующего процесса выдув/наполнение/запайка (ВНЗ), предпочтительно формованным изделием является запаянная бутылка, банка или ампула от 0,001 л до 10 л по объему.

15. Применение по п. 14, где формованное изделие содержит стерильную жидкость для медицинского использования, предпочтительно для внутривенного применения у людей.

16. ПЭНП по п. 1, где ПЭНП имеет молекулярно-массовое распределение Mw/Mn от 3 до 10.

| US 6117465 A, 12.09 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ получения полиэтилена | 1977 |

|

SU1075978A3 |

| Способ получения полиэтилена | 1977 |

|

SU738514A3 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2015-09-27—Публикация

2010-11-10—Подача