ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиэтилену низкой плотности, имеющему высокие значения продольного упрочнения, и его использованию в сферах, где высокие значения продольного упрочнения расплава полимера имеют большое значение, например, для покрытия, наносимого методом экструзии и вспучивающегося покрытия.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиэтилен низкой плотности (ПЭНП) с существенной степенью концентрации длинноцепочечной разветвленности, как правило, получают путем полимеризации под высоким давлением и в присутствии инициирующих агентов радикальной полимеризации.

Для получения ПЭНП существуют два основных способа полимеризации под высоким давлением: автоклав и трубчатый реактор.

ПЭНП полученный в автоклавном реакторе ("автоклавный ПЭНП") имеет высокую степень концентрации длинноцепочечной разветвленности, дающую высокие значения продольного упрочнения и относительно широкое молекулярно-весовое распределение, что делает его технологичным при обработке.

Полимеризацию в автоклаве обычно проводят в присутствии инициирующих агентов радикальной полимеризации, выбранных из органических перекисей.

С другой стороны, технологический процесс его получения в трубчатом реакторе не требует обязательного использования органических перекисей. Процесс может осуществляться путем использования в качестве инициирующего агента радикальной полимеризации только кислорода, что позволяет получать ПЭНП без продуктов химической деструкции органических перекисей.

В этом случае улучшаются органолептические свойства ПЭНП.

Общеизвестно, что органолептические свойства (в частности, запах) ПЭНП существенно ухудшаются при наличии указанных продуктов деструкции органических перекисей.

Однако ПЭНП полученный в трубчатом реакторе ("ПЭНП из трубчатого реактора") имеет низкую степень концентрации длинноцепочечной разветвленности, дающую низкие значения продольного упрочнения и узкий диапазон молекулярно-весового распределения, по сравнению с автоклавным ПЭНП, что не подходит для применений, требующих высокой технологичности при обработке, например, для покрытия, наносимого методом экструзии.

Поэтому весьма желательно получить ПЭНП с высоким значением продольного упрочнения и широким молекулярно-весовым распределением, но без использования перекисей, чтобы сохранить хорошие органолептические свойства.

Также желательно сохранить плотность ПЭНП на минимально возможном уровне.

На самом деле, чем ниже плотность, тем ниже температура плавления полимера и энтальпия плавления, которая напрямую ведет к экономии энергоносителей при последовательной переработке полимера.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиэтилену низкой плотности (ПЭНП), обладающему следующими признаками:

1) плотностью от 0,910 до 0,924 г/см3, предпочтительнее от 0,910 до 0,921 г/см3, определенную согласно стандарту ISO 1183 при 23°C;

2) значением продольного упрочнения при 150°C и скорости растяжения 1 s-1, равным или превышающим 4,2, предпочтительно равным или превышающим 4.5;

3) соотношением Mw/Mn, равным и превышающим 18, где Mw представляет собой усредненную молярную массу, измеренную методом хроматографии с детектированием рассеивания лазерного излучения с кратными углами (MALLS), а Mn представляет собой среднечисленную молекулярную массу, измеренную методом ГПХ (гельпроникающей хроматографии);

4) значениями Mw, равными или превышающими 230 000 г/моль, предпочтительно равными или превышающими 250 000 г/моль, в частности составляющими от 230 000 до 400 000 г/моль или от 250 000 до 400 000 г/моль, где Mw измерялись вышеуказанным способом.

Полиэтилен низкой плотности получается в процессе полимеризации в присутствии кислорода, в качестве единственного инициирующего агента радикальной полимеризации, и при отсутствии растворителей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Было установлено, что ПЭНП можно получать в присутствии кислорода, в качестве единственного инициирующего агента радикальной полимеризации, и при отсутствии растворителей, в частности, органических растворителей, например, насыщенных углеводородов, таких как изододекан, путем соответствующего выбора условий проведения полимеризации.

Такие условия полимеризации позволяют получить патентоспособный ПЭНП в трубчатом реакторе.

Таким образом, ПЭНП, в соответствии с данным изобретением, можно получить в особо чистом виде благодаря отсутствию органических перекисей и растворителей, обычно используемых в качестве носителей указанных перекисей.

Содержание растворителей и продуктов химической деструкции органических перекисей выявляется методом парофазной газовой хроматографии.

Парофазная газовая хроматография является хорошо известным аналитическим методом, обычно используемым для обнаружения летучих компонентов в различных материалах, включая продукты полимеризации.

Особенно эффективной парофазной газовой хроматографией является хроматография в динамичном режиме, при котором летучие компоненты извлекаются (снимаются) с образцов с помощью газового потока при высокой температуре (как правило, от 250 до 320°C) и направляются на анализ, который обычно проводят с помощью масс-спектрометра.

Стадия экстракции, как правило, называется "термическая десорбция" (TDS).

Подходящим газом для TDS является He.

Полиэтилен низкой плотности (ПЭНП), согласно настоящему изобретению, включает гомополимеры этилена, сополимеры этилена и их смеси.

Примерами сополимеров ПЭНП являются: сополимеры этилена и винилацетата, сополимеры этилена и винилового спирта, сополимеры этилена и акрилата, сополимеры этилена и метакрилата, сополимеры этилена и альфа-олефина и их смеси.

Подходящими альфа-олефиновыми сополимерами для получения сополимеров ПЭНП являются C3-C10 α-олефины, например, пропилен, 1-бутен, 1-гексен, 1-октен и их смеси.

В общем, термин "сополимер" означает также включение полимеров, содержащих более одного вида сомономеров, например, терполимеры.

В соответствии с настоящим изобретением, конкретные и предпочтительные соотношения Mw/Mn для ПЭНП составляют от 18 до 30 или от 18 до 25.

Конкретные и предпочтительные значения продольного упрочнения при 150°С и скорости растяжения 1 s-1 для полиэтилена низкой плотности по настоящему изобретению составляют от 4,2 до 10 или от 4,5 до 10.

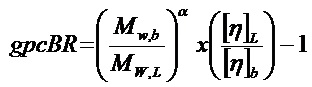

Патентоспособный ПЭНП имеет повышенную степень концентрации длинноцепочечной разветвленности по сравнению с обычным ПЭНП, полученном в трубчатом реакторе. Длинноцепочечная разветвленность выражается показателем разветвленности gpcBR, определяемом методом гель-проникающей хроматографии. Показатель gpcBR рассчитывается по объемному рассеянию света (LS), средневесовому молекулярному весу, объемной характеристической вязкости и их линейным эквивалентам типовых расчетов ГПХ. Показатель gpcBR определяется по формуле:

где Mw,b представляет собой объемный средневесовой молекулярный вес, определенный количественно детектированием рассеивания лазерного излучения с кратными углами (MALLS); Mw,L представляет собой объемный средневесовой молекулярный вес, рассчитанный концентрационным детектором по кривой ГПХ с предположением о линейности полимерной структуры; [η]b представляет собой объемную характеристическую вязкость, измеренную в этом случае капиллярным вискозиметром (LAUDA); [η]L представляет собой характеристическую вязкость, рассчитанную концентрационным детектором по кривой ГПХ с предположением о линейности полимерной структуры с использованием констант К и α Марк-Хаувинка для линейного полиэтилена, где α представляет собой константу Марка-Хаувинка для линейного полиэтилена. Более подробную информацию о теоретических аспектах показателя gpcBR смотрите в работе C. Enos, K. Rufener, J. Merrick-Mack и W. Yau, Уотерс, опубликованной в журнале Waters International GPC Symposium Proceedings, Июнь 6-12, 2003, Балтимор, Мэриленд.

Предпочтительно, ПЭНП по настоящему изобретению имеет показатель gpcBR равный или превышающий 1,5, предпочтительно равный или превышающий 1,7, в частности составляющий от 1,5 до 4 или от 1,7 до 4.

Более того, ПЭНП по настоящему изобретению, по меньшей мере, обладает одним из следующих дополнительных признаков:

- скоростью течения расплава (MFR), измеренную в соответствии с ISO 1133 (при 190°C и массе груза 2,16 кг), составляющую от 1,5 до 15 г/10 мин.;

- значениями продольного упрочнения при 150°C и скорости растяжения 5 s-1, равными или превышающими 4,5, в частности составляющими от 4,5 до 8;

Как упоминалось ранее, ПЭНП по настоящему изобретению получают способом полимеризации под высоким давлением, предпочтительно в трубчатом реакторе, с использованием кислорода в качестве единственного инициирующего агента радикальной полимеризации и при отсутствии растворителей.

Способы получения ПЭНП под высоким давлением широко известны. Например, в патенте США № 3 691 145 и заявке на патент США № 2010/0076160, содержание которых включено в данное описание в качестве ссылки, описывается получение ПЭНП в трубчатом реакторе.

В одном варианте осуществления, газовая смесь (в дальнейшем "газовая фаза") этилена, кислорода, как правило, вдувается, а сомономеры, необязательно, впрыскиваются в трубчатый реактор высокого давления.

Упомянутая газовая фаза, необязательно, содержит один или несколько переносчиков кинетической цепи, известных в отрасли техники, к которой относится данное изобретение, например, пропилена, пропана и пропионового альдегида.

Данные переносчики кинетической цепи используются для регулирования молекулярного веса.

Трубчатый реактор предпочтительно содержит несколько зон, в которые добавляется газовая фаза.

Предпочтительное давление газовой фазы, подаваемой в реактор, составляет от 1400 до 1900 бар, в частности от 1400 до 1840 бар.

Предпочтительные температуры полимеризации составляют от 150 до 320°С.

Таким образом, настоящее изобретение также относится к способу получения ПЭНП путем полимеризации под высоким давлением, проводимому при вышеуказанных условиях.

Как упоминалось ранее, ПЭНП по настоящему изобретению особенно пригоден для покрытия, наносимого методом экструзии и других приложений, где высокие значения продольного упрочнения расплава полимера имеют большое значение, например, для вспененного полиэтилена.

В процессе нанесения покрытия методом экструзии, тонкая расплавленная полимерная пленка наносится известными методами экструзии на подложку, например бумагу.

Высокие значения продольного упрочнения вместе с широким молекулярно-весовым распределением ПЭНП по настоящему изобретению, позволяют осуществлять процесс нанесения покрытия методом экструзии с высокой скоростью и постоянным качеством.

Таким образом, настоящее изобретение позволяет получать экструдированные изделия с покрытием, содержащим, по меньшей мере, один слой ПЭНП по настоящему изобретению.

ПРИМЕРЫ

Представленная здесь практика и преимущества различных вариантов осуществления композиций и способов описаны ниже в следующих примерах. Данные примеры являются только иллюстративными и не предназначены для ограничения, каким либо образом, объема настоящего изобретения.

Для определения характеристик полимерных композиций используются следующие аналитические данные.

Плотность

Определяется согласно стандарту ISO 1183 при 23°C.

Продольное упрочнение

Продольное упрочнение представляет собой рост вязкости расплава, измеренной при одноосном растяжении и постоянной скорости растяжения, по сравнению с величиной установившейся вязкости, ηE,max/ηs. Чем выше данное соотношение, при высоких скоростях растяжения в реологическом исследовании (обычные скорости растяжения равны 1s-1

и 5s-1), тем более стабилен расплавленный полимер в процессе обработки, где требуются высокие коэффициенты удлинения и вытяжки, например, для покрытия, наносимого методом экструзии.

Определение продольного упрочнения (также называемого деформационное упрочнение) проводили при одноосном растяжении, при постоянной скорости растяжения и при Т=150°C.

Измерения проводились на ротационном коническом вискозиметре Physica MCR 301 компании AntonPaar, оснащенном приспособлением Sentmanant Elongational Rheology (SER). Измерения проводились при температуре 150°С после нормализации при температуре измерения в течение 5 мин. Измерения повторяли для различных образцов при скоростях растяжения каждого образца от 0,01 s-1 до 10 s-1, обычно 0,01, 0,05, 0,1, 0,5, 1, 5, 10 s-1. Для каждого измерения, вязкость расплава при одноосном растяжении регистрировали как функцию времени.

Образцы для испытаний получали следующим образом. Взвешивали 2,2 г вещества и заполняли формовочную плиту размером 70x40x1 мм. Плиту помещали под пресс и нагревали до 200°С в течение 1 минуты при давлении 25 бар. После достижения температуры в 200°С образец подвергали прессованию при давлении в 100 бар в течение 4 мин. После окончания прессования, вещество охлаждали до комнатной температуры и плиту вынимали. От спрессованной полимерной пластины толщиной 1 мм отрезались прямоугольные пленки размером 12x11 мм и подвергались измерению.

Продольное упрочнение при одноосном растяжении представляет собой соотношение максимальной продольной вязкости расплава, измеренной при удельной скорости растяжения ηE,max, к ее линейному отклику за то же время ηs. Параметр ηE,max, при отсутствии плато после определенного растяжения, определяется как максимальное значение вязкости расплава полимера при одноосном растяжении с удельной скоростью растяжения при температуре 150°С, измеренной в момент времени t=3x1/(скорость растяжения) после начала растяжения или при растяжении L(t)/L(0)≥3 (например, для скоростей растяжения 1 1/s после t=3 сек и для скоростей растяжения 5 1/s после t=0,6 сек).

Линейная вязкоупругая характеристика ηs, вычисляется аппроксимацией линейных реологических данных G' и G'' по модели Максвелла при одинаковой температуре, путем расчета неустановившейся сдвиговой вязкости и умножением на 3 (коэффициент Трутона). В связи с тем, что измерение проводится не при идеальном одноосном растяжении, то коэффициент Трутона может составлять от 3 до 4 для соответствия кривой установившейся продольной вязкости при всех измеренных скоростях растяжения.

Метод описан Mackosko CW в работе Rheology Principles, Measurements and Applications, 1994, Wiley-VCH, New York. Как известно в отрасли техники, к которой относится данное изобретение, существует прямая корреляция между продольным упрочнением при одноосном растяжении и степенью длинноцепочечной разветвленности полиэтилена.

Динамическая парофазная газовая хроматографии (ГХ)

Образцы получали способом 15 минутной термической десорбции (TDS) с использованием стандартной установки термодесорбции компании GERSTEL при 280°С для определения характеристик олигомеров, присадок и их побочных продуктов вместе с летучими компонентами в изододекане. Снятые органические вещества разделяли способом капиллярной ГХ (HP5-MSUI компании Agilent) и идентифицировали квадрупольным масс-спектрометром. Термическая десорбция проводилась при отсутствии кислорода. В качестве носителя для ГХ и масс-спектрометрии использовался только He сверхвысокой степени чистоты. При 280°С деструкция в матрице и в присадках отсутствовала. Результаты получали в виде хроматограммы общего ионного тока.

Определение GpcBR и молекулярно-весового распределения

GpcBR измеряли способом гельпроникающей хроматографии вместе с детектированием рассеивания лазерного излучения с кратными углами, GPC-MALLS. Объемная характеристическая вязкость ηb, определяется в капиллярном вискозиметре (PVS2, LAUDA) в декалине при 135°С, в соответствии с DIN EN ISO 1628-3: 2010-10. Нахождение молекулярно-весового распределения, значений Mn, Mw и производной Mw/Mn проводилось способом высокотемпературной гель-проникающей хроматографии с использованием способа, описанного в стандарте ISO 16014-1, -2, -4 2003 года издания. Характерными особенностями, в соответствии с упомянутыми стандартами ISO, являются: растворитель 1,2,4-трихлорбензол (ТСВ), температура устройств и растворов 135°C, а в качестве концентрационного детектора инфракрасный детектор IR-4 компании PolymerChar, (Валенсия, Патерна 46980, Испания), способный работать с ТСВ. Использовалась аппаратура компании Waters Alliance 2000, подключенная последовательно и оснащенная предколонками SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3×) и SHODEX UT 807 (Showa Denko Europe GmbH, Konrad-Zuse-Platz 4, 81829 Мюнхен, Германия). Растворитель отгонялся под вакуумом в атмосфере азота и стабилизировался 0,025 вес.% 2,6-ди-трет-бутил-4-метилфенола. Скорость потока составляла 0,6 мл/мин, объем впрыска составлял 500 мкл, а концентрация полимера находилась в интервале от 0,01 вес.% до 0,05 вес.% включительно. Калибровка молекулярного веса осуществлялась с помощью монодисперсных стандартов полистирола (PS) от компании Polymer Laboratories (ныне компания Agilent Technologies, Herrenberger Str. 130, 71034 Беблинген, Германия) в диапазоне от 580 г/моль до 11600000 г/моль и дополнительно с помощью гексадекана. Затем калибровочная кривая адаптировалась на полиэтилен (ПЭ) с помощью Универсального метода калибровки (Benoit H., Rempp P. и Grubisic Z., & изд. J. Polymer Sci., Phys. Ред., 5, 753 (1967)). Используемые параметры уравнения Марка-Хаувинка для PS составляли: kPS= 0.000121 г/дл, αPS = 0,706, а для PE kPE= 0.000406 г/дл,, αPE=0,725, для TCB при 135°С. Запись данных, калибровка и расчет проводился с использованием ПО NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (Компания H&S GmbH, Хауптштрассе 36, D-55437 Оберхильбершейм, Германия) соответственно. Радиус инерции для каждой фракции, элюированной способом ГПХ (как описано выше, но с расходом 0,6 мл/мин и колонкой, заполненной частицами в 30 мкм), измеряется детектированием рассеивания лазерного излучения с кратными углами MALLS (детектор Wyatt Dawn EOS, компании Wyatt Technology, Санта Барбара, Калифорния). Использовался лазерный генератор мощностью 120 мВт с длиной волны 658 нм. Удельный коэффициент отражения принимался равным 0,104 мл/г. Оценка данных проводилась с помощью ПО Wyatt ASTRA 4.7.3 и CORONA 1.4.

Индекс текучести расплава

Измеряли в соответствии с ISO 1133 при температуре 190°С и массе груза 2,16 кг.

Пример 1

В компрессор сверхвысокого давления, состоящий из двух ступеней сжатия (сторона А и В) подается смесь этилена, пропилена, пропионового альдегида и воздуха. На тонну сжатого этилена к этилену, поступающему со стороны А, добавляют 2,2 кг пропилена, 0,05 кг пропионового альдегида и 0,13 кг воздуха. На стороне В смесь сжимают при давлении от 1600 до 1800 бар. Сжатую смесь затем нагревают до 180±5°С и подают в начало трубчатого реактора. В процессе полимеризации растет температура в реакторе. Горячая вода с температурой от 150 до 200°С и под давлением циркулирует по рубашкам, окружающим реакторные трубы, поддерживая максимальную температуру реакции ниже 320°C.

На сторону В компрессора сверхвысокого давления подается 2,2 кг пропилена и 0,23 кг воздуха на тонну этилена, поступающего на сторону B. Массовый расход этилена, поступающего на сторону B, равен половине массового расхода этилена, поступающего на сторону А. Смесь этилен/пропилен/воздух со стороны B, которая сжимается до давления от 1500 до 1700 бар, подается в трубчатый реактор на половине длины реактора при температуре 80±5°С. Горячая вода с температурой от 150 до 200°С и под давлением циркулирует по рубашкам, окружающим реакторные трубы, поддерживая максимальную температуру реакции ниже 320°C. Полимер выгружают и дегазируют. Расплавленный полимер поступает в экструдер для получения гранул ПЭНП. ПЭНП из трубчатого реактора имеет плотность 0,916 г/см3, скорость течения расплава 4,6 г/10 мин (при массе груза 2,16 кг, и температуре 190°С), объемный средневесовой молекулярный вес Mw (MALLS) 264 000 г/моль, соотношение Mw (MALLS )/Mn равное 23, продольное упрочнение при 150°С равное 5,7 при скорости растяжения 1 s-1 и равное 5,8 при скорости 5 s-1 и gpcBR равное 2,15 (определенное при α=0,70).

Благодаря высоким значениям продольного упрочнения, полученный полиэтилен низкой плотности пригоден для покрытия, наносимого методом экструзии и других приложений, где высокие значения продольного упрочнения расплава полимера имеют большое значение, например, для вспененного полиэтилена.

Благодаря отсутствию продуктов химической деструкции органических пероксидов, органолептические свойства продукта очень хорошие.

В частности, метод парофазной газовой хроматографии (ГХ) не обнаруживает наличия изододекана, трет-бутилового спирта и ацетона.

Сравнительный Пример 1

В компрессор сверхвысокого давления, состоящий из двух ступеней сжатия (сторона А и В), подается смесь этилена, пропилена, пропионового альдегида и воздуха. На тонну сжатого этилена к этилену, поступающему со стороны А, добавляют 0,75 кг пропионового альдегида и 0,06 кг воздуха. На стороне В смесь сжимают при давлении от 2100 до 2300 бар. Сжатую смесь нагревают до 175±5°С и подают в начало трубчатого реактора. В процессе полимеризации растет температура в реакторе. Горячая вода с температурой от 150 до 200°С и под давлением циркулирует по рубашкам, окружающим реакторные трубы, поддерживая максимальную температуру реакции ниже 320°C.

На сторону В компрессора сверхвысокого давления подается 0,3 кг пропионового альдегида и 0,11 кг воздуха на тонну этилена, поступающего на сторону B. Массовый расход этилена, поступающего на сторону B, равен половине массового расхода этилена, поступающего на сторону А. Смесь этилен/пропионовый альдегид/воздух со стороны B, которая сжимается до давления от 1900 до 2200 бар, подается в трубчатый реактор, на половине длины реактора с температурой 60±5°С. Горячая вода с температурой от 150 до 200°С и под давлением циркулирует по рубашкам, окружающим реакторные трубы, поддерживая максимальную температуру реакции ниже 320°C. Полимер выгружают и дегазируют. Расплавленный полимер поступает в экструдер для получения гранул ПЭНП. ПЭНП из трубчатого реактора имеет плотность 0,923 г/см3, скорость течения расплава 4,2 г/10 мин (при массе груза 2,16 кг, и температуре 190°С), объемный средневесовой молекулярный вес Mw (MALLS) 131 000 г/моль, соотношение Mw (MALLS )/Mn равное 6,8, продольное упрочнение при 150°С равное 3,6 при скорости растяжения 1 s-1 и равное 4,0 при скорости 5 s-1 и gpcBR равное 0,88 (определенное при α=0,70).

Благодаря низким значениям продольного упрочнения, полученный полиэтилен низкой плотности не пригоден для покрытия, наносимого методом экструзии и других приложений, где высокие значения продольного упрочнения расплава полимера имеют большое значение, например, для вспененного полиэтилена.

Благодаря отсутствию продуктов химической деструкции органических пероксидов, органолептические свойства продукта очень хорошие.

Сравнительный Пример 2

В компрессор сверхвысокого давления подается смесь этилена и пропана. На тонну сжатого этилена к этилену, поступающему в компрессор, добавляют 2,4 кг пропана. Смесь сжимают при давлении от 1600 до 1800 бар. Сжатую смесь охлаждают до 27°С и подают в автоклавный реактор с мешалкой. Приготавливалась смесь TBPEH (трет-бутил перокси-2-этилгексаноат) с TBPA (трет-бутилпероксиацетат), растворенная в изододекане, в которой содержание TBPEH равно 28 вес.%, содержание TBPA равно 36 вес.% и содержание изододекана равно 36 вес.%. Смесь подают в реактор при средней температуре реактора равной 240°С. Полимер выгружают и дегазируют. Расплавленный полимер поступает в экструдер для получения гранул ПЭНП. ПЭНП из автоклавного реактора имеет плотность 0,926 г/см3, скорость течения расплава 5,7 г/10 мин (при массе груза 2,16 кг, и температуре 190°С), объемный средневесовой молекулярный вес Mw (MALLS) 367 000 г/моль, соотношение Mw (MALLS )/Mn равное 21, продольное упрочнение при 150°С равное 6,7 при скорости растяжения 1 s-1 и равное 6,3 при скорости 5 s-1 и gpcBR равное 2,30 (определенное при α=0,70).

Парофазная газовая хроматография (ГХ) не обнаруживает наличия изододекана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЭНП ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В МЕДИЦИНЕ | 2010 |

|

RU2564023C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2654479C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ | 2017 |

|

RU2720803C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2602265C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ НАБУХАНИЯ И ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2720236C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ ЭКСТРУДИРУЕМОГО РАСПЛАВА, СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ И УДАРНОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2759153C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ И ПОЛУЧЕННЫЕ ИЗ НЕЕ ГОТОВЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2545063C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ | 2018 |

|

RU2751343C1 |

Изобретение относится к полиэтилену низкой плотности для покрытия наносимого методом экструзии. Полиэтилен имеет плотность 0,910-0,924 г/см3, определенной в соответствии с ISO 1183 при 23°C, значение продольного упрочнения при 150°C и скорости растяжения 1 s-1 4,2-10, соотношение Mw/Mn 18-30, значения Mw 230000-400000 г/моль. Описаны также изготовленные изделия, содержащие полиэтилен. Технический результат – получение полиэтилена низкой плотности с высоким значением продольного упрочнения и широким молекулярно-весовым распределением без использования перекисей с сохранением хороших органолептических свойств. 2 н. и 5 з.п. ф-лы, 2 пр.

1. Полиэтилен низкой плотности, обладающий следующими признаками:

1) плотностью от 0,910 до 0,924 г/см3, определенной в соответствии с ISO 1183 при 23°С;

2) значением продольного упрочнения при 150°С и скорости растяжения 1 s-1 от 4,2 до 10;

3) соотношением Mw/Mn от 18 до 30, где Mw представляет собой усредненную молярную массу, измеренную методом хроматографии с детектированием рассеивания лазерного излучения с кратными углами (MALLS), а Mn представляет собой среднечисленную молекулярную массу, измеренную методом ГПХ (гельпроникающей хроматографии);

4) значениями Mw от 230000 до 400000 г/моль, где Mw измерялись вышеуказанным способом.

2. Полиэтилен низкой плотности по п. 1, отличающийся тем, что получается в процессе полимеризации в присутствии кислорода, в качестве единственного инициирующего агента радикальной полимеризации, и при отсутствии растворителей.

3. Полиэтилен низкой плотности по п. 1, отличающийся тем, что представляет собой гомополимер этилена, сополимер этилена, или их смесь.

4. Полиэтилен низкой плотности по п. 1, отличающийся тем, что имеет значение длинноцепочечной разветвленности gpcBR от 1,5 до 4.

5. Полиэтилен низкой плотности по п. 1, отличающийся тем, что обладает, по меньшей мере, одним из следующих дополнительных признаков:

- скоростью течения расплава (MFR), измеренной в соответствии с ISO 1133 (при 190°С и массой груза 2,16 кг), составляющую от 1,5 до 15 г/10 мин.;

- значениями продольного упрочнения при 150°С и скорости растяжения 5 s-1 от 4,5 до 8.

6. Изготовленные изделия, содержащие полиэтилен низкой плотности по п. 1.

7. Изготовленные изделия по п. 6 в виде экструдированных изделий с покрытием, содержащим полиэтилен низкой плотности по п. 1, по меньшей мере, в одном слое покрытия, или в виде вспененных изделий.

| Stadler, F | |||

| J | |||

| и др | |||

| Influence of molar mass distribution and long-chain branching on strain hardening of low density polyethylene | |||

| Rheologica Acta, 48(5), 10.12.2008, 479-490, табл.1, табл.3, стр.483, фиг.9а | |||

| Нуль-орган | 1980 |

|

SU934444A1 |

| БРУСЧАТКА ИЗ БЕТОНА | 1995 |

|

RU2153553C2 |

| Способ получения полиолефинов | 1968 |

|

SU472945A1 |

| Электрическая плита | 1928 |

|

SU16790A1 |

Авторы

Даты

2019-07-09—Публикация

2015-09-09—Подача