ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к процессу для производства С1-С4 алкил нитрита, в частности к процессу для производства C1-C4алкил нитрита, используемого в производстве оксалата соединением с СО.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Оксалат - важный органический химический материал, широко используемый в чистых химических веществах для производства различных красок, лекарств, важных растворителей, экстрагентов и промежуточных продуктов. В 21-м столетии, оксалат как мономер, способный к химическому или биологическому разложению, всемирно и широко признан как конструкционный полимер для защиты окружающей среды. Кроме того, гидролизом оксалата при нормальном давлении можно произвести щавелевую кислоту, и аминолиз оксалата при нормальном давлении может использоваться для производства высококачественного удобрения длительного хранения - оксаамида. Оксалат также может использоваться в качестве растворителя для производства лекарств, красителей и т.д. Например, различные реакции конденсации могут быть выполнены, используя оксалат вместе со сложными эфирами жирной кислоты, циклогексилацетофеноном, амино-спиртами и другими гетероциклическими соединениями. Оксалат также может использоваться для синтеза тимина, как гормона в медицине. Гидрирование оксалата под низким давлением может использоваться для производства этиленгликоля, который является очень важным химическим сырьем. В настоящее время производство этиленгликоля в большой степени зависит от обработки нефти и имеет высокую стоимость. Китай импортирует большой объем этиленгликоля ежегодно, и объем импорта в 2007 был близок к 4.800.000 тонн.

Обычный процесс для производства оксалата включает приготовление этерификацией щавелевой кислоты со спиртами, что сопряжено с высокими производственными расходами, большим расходом энергии, загрязнением окружающей среды и нерациональным использованием сырья. Специалисты ищут экономичный и благоприятный для окружающей среды маршрут процесса. В 1960 году, Д.Ф.Фентон из компании Integrated Oil Company, США нашел, что диалкил оксалат может синтезироваться непосредственно из СО, спиртов и кислорода окислением-карбонилированием. В дальнейшем, компания UBE Industries Ltd., Япония и ARCO, США последовательно продолжили исследования и разработки в этой области.

Как отмечено в курсе развития, синтез оксалата способом соединения-окисления СО может быть разделен на способ с жидкой фазой и способ с газовой фазой. Синтез оксалата способом жидкой фазы СО требует более жестких условий: реакция проводится под высоким давлением; устройство подвергается коррозии под действием жидкой фазы, и во время реакции легко потерять катализатор. Способ газовой фазы для производства оксалата соединением с СО более выгоден. Поэтому компания UBE Industries Ltd., Япония, и Монтедисон С.П.А., Италия начали исследования и разработку способа газовой фазы в 1978 году, в котором используется процесс синтеза оксалата с газообразным катализом, разработанным компанией UBE Industries Ltd., который осуществляется при давлении 0,5 МПа и температуре 80-150°С.

Процедуры реакции синтеза оксалата заключаются в следующем.

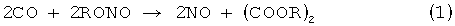

Реакция соединения:

Реакция регенерации:

Из этих реакций можно видеть, что технический ключ такой системы лежит в приемлемом использовании NO, RONO, РОХЕ в указанных двухступенчатых процессах реакции, отличающихся высокой селективностью и высокой производительностью.

Однако следует отметить, что за исключением первичного продукта алкил нитрита, в конкретном производстве часто имеют место побочные реакции с получением побочного продукта - азотной кислоты на стадии (2), что неизбежно приводит к повышенному потреблению газообразного NO, увеличению затрат энергии и стоимости и одновременно разрушает само устройство. Хотя имеется много документов о том, как произвести алкил нитриты, гораздо меньше говорится о том, как эффективно увеличить селективность алкил нитритов и наилучшим способом предотвратить побочную реакцию азотной кислоты.

Документ CN 200710060003.4 раскрывает процесс приготовления диэтил оксалата соединением с СО, используя способ газовой фазы, соединяя СО с помощью биметаллического катализатора поддерживающего типа в присутствии нитрита этила, чтобы получить полупродукт - диэтил оксалат. Реакция представляет собой процесс самоуплотняющейся циркуляции. Газообразный СО смешивается с нитритом этила из реактора регенерации, который с подогревом подается в реактор синтеза. После реакции газ конденсируется и отделяется, чтобы получить бесцветный, прозрачный конденсат диэтилового оксалата. Несжиженный газ, содержащий NO, повторно подается в реактор синтеза, чтобы реагировать с этиловым спиртом и кислородом и произвести этил нитрит, и полученный этил нитрит рециркулруется в реактор соединения для непрерывного использования. Селективность этил нитрита в изобретении не упомянута.

Документ CN 95116136.9 раскрывает катализатор для синтеза оксалата, в котором используется цирконий в качестве вспомогательного агента для разработки нового катализатора Pd-Zr/Al2O3 иммерсионным способом. Такой катализатор используется для синтеза оксалата из СО и нитрита с помощью катализа в газовой фазе в реакторе с неподвижным слоем. Аналогичным образом, этот патентный документ не включает повышения селективности нитритов и ингибирования побочной реакции азотной кислоты.

Смоляной катализатор - полимерный материал, содержащий активные группы, выполняющие функции синтеза и сформированные с включением ионообменных групп, имеющих различные свойства от сшитых макромолекулярных сополимеров. Смоляные катализаторы в настоящее время широко применяются во многих областях, например, для очистки воды, обесцвечивания химических материалов, каталитической реакции типа гидрирования, реакция изомеризации олефинов и т.д. Однако нет никакого упоминания о применении смоляного катализатора при алкилировании алкил нитритов.

Кроме того, нет никакого упоминания относительно применения пористого слоя наполнителя при алкилировании алкил нитритов.

Компания Imperial Chemical Industries Ltd, ICI подала патентную заявку ЕР 0023745 A3. В этом патенте упоминается, что вращающийся слой может использоваться для таких процессов, как поглощение, десорбция, дистилляция и т.д., но не раскрывает применения способа в промышленном масштабе. CN 1064338 A раскрывает процесс для нагнетания воды и восстановления месторождения нефти, используя вращающийся слой. CN 1116146 A раскрывает процесс для производства сверхтонких частиц под силой тяжести.

Технология воздействия центробежных сил появилась в начале 1980-х годов. Внутренний механизм этой технологии все еще продолжает исследоваться; исследования применения и развития этой области ведутся непрерывно, и могут быть найдены новые области применения. В настоящий момент нет никакого упоминания применения вращающегося слоя в производстве C1-C4алкил нитритов.

СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

Технической проблемой, которая будет решена данным изобретением, является низкая селективность C1-C4алкил нитрита в предыдущих решениях, и обеспечение нового процесса производства C1-C4алкил нитрита, в котором такой процесс имеет преимущество высокой селективности C1-C4алкил нитрита.

Чтобы решить указанную выше техническую задачу, техническое решение, используемое в данном изобретении, заключается в следующем: процесс для производства продукта в виде C1-C4алкил нитрита включает загрузку слоя смоляного катализатора и/или слоя пористого наполнителя в реактор, пропускание окисла азота, кислорода и C1-C4алканола в качестве сырья через слой смоляного катализатора и/или через слой пористого наполнителя противотоком, прямотоком или взаимно-поперечном потоком, осуществляя реакцию при температуре от 0 до 150°С, давлении реакции от - 0,09 до 1,5 МПа, мольном отношение C1-C4алканол/окисел азота 1-100:1, мольном отношении окисел азота/кислород 4-50:1, чтобы получить на выходе жидкий продукт, содержащий C1-C4алкил нитрит, в котором указанный окисел азота - NO или смесь газов, содержащую NO и один или несколько газов, выбранных из N2O3 и NO2. Когда в реакторе используется слой пористого наполнителя, такой реактор - предпочтительно вращающийся центробежный реактор.

В одном предпочтительном примере воплощения реактор представляет собой вращающийся центробежный реактор, в котором слой пористого наполнителя закреплен на роторе вращающегося центробежного реактора. В другом предпочтительном примере воплощения смоляной катализатор дополнительно закреплен на роторе вращающегося центробежного реактора.

В одном предпочтительном примере воплощения смоляной катализатор загружается в реактор, причем смоляной катализатор - предпочтительно кислый катализатор ионообменной смолы.

В одном предпочтительном примере воплощения слой пористого наполнителя представляет собой, например, сетку инертного наполнителя, пористую сетку, стент или пористую пластинку (например, из нержавеющей стали ил из не коррозирующих полимерных материалов).

В одном предпочтительном примере воплощения молярное число NO в указанном окисле азота больше молярного числа NO2, если он имеется в указанном окисле азота.

В одном предпочтительном примере воплощения, диапазон температур реакции от 10 до 100°С, более предпочтительно от 10 до 60°С; реактивное давление изменяется от - 0,05 до 1,0 МПа, более предпочтительно от - 0,05 до 0,8 МПа; мольное отношение алканола С1-С4 к окислу азота равно 1-50:1, более предпочтительно 1-20:1, и мольное отношение окисла азота к кислороду равно 4-20:1, более предпочтительно 4-10:1.

В одном предпочтительном примере воплощения ротор во вращающемся центробежном реакторе имеет частоту вращения от 100 до 5000 об/мин, более предпочтительно от 300 до 3000 об/мин.

В одном предпочтительном примере воплощения C1-C4алканол выбран из группы, состоящей из метанола, этилового спирта и n-пропанола, более предпочтительно из метанола или этилового спирта.

Смоляной катализатор - полимерный материал, содержащий активные группы, выполняющие функции синтеза и сформированные путем извлечения ионообменных групп, имеющих различные свойства, из сшитых макромолекулярных сополимеров. В настоящее время смоляные катализаторы нашли широкое применение во многих областях, например, для очистки воды, обесцвечивания химических материалов, каталитической реакции, такой как гидрирование, реакция изомеризации олефинов и т.д.

Известно, что все вещества падают на землю из-за действия силы тяжести. Центробежное поле - область окружающей среды, имеющая силу, намного больше силы земного тяготения. Силу, которой подвержены вещества в центробежной области, называют центробежной, и практическую технологию, полученную, используя научный принцип центробежной силы, называют центробежной технологией.

Центробежная технология - новая технология, усиливающая передачу многофазного потока и процесс реакции, и широко признанный в нашей стране и за границей, и имеет перспективу широкого коммерческого применения в промышленных областях защиты окружающей среды и в химии биологических материалов, как это вышло из прошлого столетия. Однако в настоящее время центробежная технология находится на стадии развития, которая воплощена в центробежной технологии псевдоожиженного газового тела и центробежной технологии газо-жидкостного массообмена.

В центробежной окружающей среде, которая в сотни и тысячи раз сильнее силы притяжения земли, большая сдвигающая сила разрывает жидкость на жидкие мембраны, жидкие нити и капли жидкости микронного или миллимикронного размера и производит гигантские и быстро изменяющиеся границы раздела фаз, которые увеличивают газо-жидкостно-контактную удельную поверхность, усиливая межфазную скорость массопередачи на 1-3 порядка величины, чем это происходит в обычном колонковом устройстве и значительно усиливает микроскопическое смешивание и процессы массообмена. Экономическая эффективность производства на единицу объема устройства, таким образом, увеличивается на 1-2 порядка величины.

Как устройство, в котором создается центробежная область, вращающийся центробежный реактор обычно состоит из впускных патрубков для газа и жидкости, ротора и выпускных отверстий для газа и жидкости и, в основном, имеет слой пористого наполнителя. Принцип работы этого устройства заключается в том, что газовая фаза вводится по касательной во внешнюю полость ротора через газовый впускной патрубок и подается в наполнитель от внешнего края ротора под воздействием газа. Жидкость подается во внутреннюю полость ротора через впускной патрубок для жидкости и направляется на внутренний край ротора через форсунку. Под воздействием наполнителя (или катализатора), жидкость, подаваемая в ротор, имеет высокую осевую скорость и выбрасывается к внешнему краю ротора результирующей центробежной силой. Во время этого процесса жидкость рассеивается наполнителем (или катализатором) и разбивается на фрагменты, чтобы сформировать чрезвычайно большую и непрерывно изменяющуюся площадь поверхности, в которой извилистые каналы потока усиливают изменение поверхностей жидкости. Таким образом, в роторе формируются наилучший массообмен и условия реакции. Жидкость отбрасывается на стенки корпуса ротором, собирается и удаляется из центробежного механизма через выходной патрубок для жидкости. Газ выходит из ротора от центра ротора и выходит через выходной патрубок для газа, чем и заканчиваются процессы реакции и массообмена.

Исследования показывают, что во время окисления-алкилирования окисла азота с кислородом и спиртами, чтобы сформировать алкил нитриты, условия реакции, включая температуру реакции, давление реакции, время пребывания, метод смешивания окисла азота, кислорода и спиртов и т.д., все имеют значительное влияние на селективность нитритов. В частности, наличие побочной реакции формирования азотной кислоты тесно связано с реакцией формирования N2O4 из окисла азота в сырье и, таким образом, технический ключ должен предотвратить формирование N2O4. Исследования также привели к выводу, что реакция окисления-алкилирования окисла азота с кислородом и спиртами для производства алкил нитритов является быстрой реакцией, хотя побочные реакции формирования азотной кислоты и т.д. не являются быстрыми. На скорость реакции NO реакции окисления-алкилирования, прежде всего, влияет сопротивление газа и жидкости при массообмене. Если эффективность газо-жидкостного массообмена будет повышена, вероятность производства N2O4 может быть эффективно уменьшена, чтобы дополнительно предотвратить побочные реакции, такие как формирование азотной кислоты и т.д. На основе достаточных исследований признаков реакции окисления-алкилирования окисла азота с кислородом и спиртами, техническое решение данного изобретения дополнительно предполагает использование способствующего реакции смоляного катализатора и/или слоя пористого наполнителя, чтобы повысить селективность. В одном предпочтительном примере воплощения в качестве реактора используется вращающийся центробежный реактор, в котором слой пористого наполнителя закреплен на роторе вращающегося центробежного реактора. В другом более предпочтительном примере воплощения ротор, имеющий слой пористого наполнителя во вращающемся центробежном реакторе, также имеет указанный активный смоляной катализатор, значительно увеличивая, таким образом, скорость газо-жидкостной массопередачи в геометрическом порядке и эффективно поддерживая основную реакцию при замедлении побочных реакций, чтобы увеличить коэффициент использования сырья, такого как NO и т.д., и значительно увеличить селективность нитритов.

В одном предпочтительном техническом решении по данному изобретению окисел азота, кислород и C1-C4алканол, как сырье, входят в контакт и реагируют во вращающемся центробежном реакторе при температуре реакции от 10 до 60°С, давлении реакции от - 0,05 до 0,8 МПа, мольном отношении алканола C1-C4 к окислу азота 1-20:1, мольном отношении окисла азота к кислороду 4-10:1 и частоте вращения ротора во вращающемся центробежном реакторе от 300 до 3000 об/мин, для получения отходящего потока, содержащего C1-C4алкил нитрит с селективностью C1-C4алкил нитрита более 99%.

Если не обозначено особо, все используемые здесь технические и научные термины имеют стандартное значение, обычно понятное специалистам в данной области техники, к которому принадлежит настоящее изобретение. Хотя на практике или при испытании данного изобретения могут использоваться способы и материалы, подобные или эквивалентные описанным здесь, ниже будут описаны наиболее подходящие способы и материалы. В случае расхождения в основу принимается описание изобретения, включая определения. Кроме того, материалы, способы и примеры являются чисто иллюстративными и не предназначенные ограничить объем изобретения.

Использующийся здесь термин "содержащий" означает, что могут быть включены другие стадии и ингредиенты, которые не влияют на конечный результат. Этот термин включает определения, "состоящие из" и "в основном, состоящие из".

В процессе этого раскрытия могут быть представлены различные аспекты данного изобретения в формате диапазона. Следует понимать то, что описание в формате диапазона дается просто для удобства и краткости, и не должно рассматриваться как жесткое ограничение объема изобретения. Соответственно, описание в рамках диапазона, как предполагается, конкретно охватывает все возможные поддиапазоны, так же как отдельные числовые значения в пределах этого диапазона. Например, упоминание диапазона от 1 до 6 (1-6), предполагается, конкретно раскрывает поддиапазоны, такие как от 1 до 3, от 1 до 4, от 1 до 5, от 2 до 4, от 2 до 6, от 3 до 6 и т.д., так же как отдельные числа в пределах этого диапазона, например, 1, 2, 3, 4, 5, и 6. Это применяется независимо от ширины диапазона.

За исключением упоминания в рабочем режиме и в сравнительных примерах, или там, где явно обозначено другое, все числа в этом Описании, указывающие на количество материала или условия реакции, физические свойства материалов и/или их использования, должны быть поняты, как изменяющиеся, обозначенные словом "около". Всякий раз, когда здесь обозначен числовой диапазон, он может включать любое процитированное число (целое или дробное) в пределах обозначенного диапазона. Фразы "между" первым и вторым числом указывает, что числа расположены в диапазоне от первого до второго, и термин «от до» указывают, что используется здесь попеременно и предназначено включать первые и вторые обозначенные числа и все дробные и целые числа между ними.

Используемые в английском тексте артикли "a", "an" и "the" могут включать один или несколько объектов, если контекст ясно не указывает на иное.

Настоящее изобретение поясняется следующими примерами, но не ограничено ими.

Примеры воплощения

Пример 1

Окисел азота, кислород и метанол параллельно подавались в реактор (модели HIGEE100, произведенным в Шанхайским исследовательском институте нефтехимической технологии), в котором пористая металлическая пластина была закреплена на роторе). Окисел азота был смесью NO и NO2 в мольном отношении 2:1, и мольное отношение NO к кислороду составляло 10:1. При температуре реакции 40°С, давлении реакции - 0,2 МПа, мольном отношении метанол/NO 1,5:1 и частоте вращения ротора во вращающемся центробежном реакторе 1000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,67%.

Пример 2

Окисел азота, кислород и метанол вводились противотоком в центробежный реактор, который был тем же самым, что и вращающийся центробежный реактор в примере 1 из патентной публикации CN 1895766 A, в котором неподвижный стент и пористая проволочная сетка были закреплены на роторе (тот же реактор также использовался и в последующих примерах 3-12). Окислом азота была окись NO, и мольное отношение NO к кислороду составляло 6:1. При температуре реакции 10°С, давлении реакции - 0,08 МПа, мольном отношении метанол/NO, равном 2:1, и частоте вращения ротора во вращающемся центробежном реакторе 500 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что степень преобразования кислорода составляла 100%, и селективность метил нитрита составляла 99,25%.

Пример 3

Смоляной катализатор типа 002CR (Jiangsu Suqing Water Treatment Engineering Group Co., Ltd.), маркированный как бренд Suqing, был загружен в центробежный реактор. Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окислом азота была окись NO при мольном отношении NO к кислороду равном 5:1. При температуре реакции 30°С, давлении реакции - 0,05 МПа мольном отношении метанол/NO 1,5:1 и частоте вращения ротора во вращающемся центробежном реакторе 1200 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,71%.

Пример 4

Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окислом азота был NO, и мольное отношение NO к кислороду составляло 8:1. При температуре реакции 50°С, давлении реакции - 0,02 МПа, мольном отношении метанол/NO 20:1 и частоте вращения ротора во вращающемся центробежном реакторе 3000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,43%.

Пример 5

Смоляной катализатор типа 005 CR (Jiangsu Suqing Water Treatment Engineering Group Co., Ltd.), маркированный как бренд Suqing, был загружен в центробежный реактор. Окисел азота, кислород и бутанол подавались параллельно во вращающийся центробежный реактор. Окислом азота был NO, и мольное отношение NO к кислороду составляло 20:1. При температуре реакции 30°С, давлении реакции 0,2 МПа, мольном отношении бутанол/NO 5:1, и частоте вращения ротора во вращающемся центробежном реакторе 1500 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность бутил нитрита составляла 99,88%.

Пример 6

Окисел азота, кислород и бутанол параллельно подавались во вращающийся центробежный реактор. Окисел азота был смесью NO и NO2 в мольном отношении 4:1, и мольное отношение NO к кислороду составляло 4:1. При температуре реакции 100°С, давлении реакции 0,8 МПа, мольном отношении бутанол/NO 3:1 и частоте вращения ротора во вращающемся центробежном реакторе 2000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность бутил нитрита составляла 99,18%.

Пример 7

Смоляной катализатор типа 005 CR (Jiangsu Suqing Water Treatment Engineering Group Co., Ltd.), маркированный как бренд Suqing, был загружен в центробежный реактор. Окисел азота, кислород и пропанол поперечными потоками во вращающийся центробежный реактор. Окисел азота был смесью NO и NO2 в мольном отношении 3:1, и мольное отношение NO к кислороду составляло 4:1. При температуре реакции 40°С, давлении реакции 0,05 МПа, мольном отношении пропанол/NO 10:1 и частоте вращения ротора во вращающемся центробежном реакторе 1000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность нитрита пропила составляла 99,91%.

Пример 8

Окисел азота, кислород и этанол вводились противотоком во вращающийся центробежный реактор. Окислом азота был NO, и мольное отношение NO к кислороду составляло 4,5:1. При температуре реакции 40°С, давлении реакции 0,05 МПа, мольном отношении этанол/NO 1,2:1 и частоте вращения ротора во вращающемся центробежном реакторе 4000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность этил нитрита составляла 99,68%.

Пример 9

Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окисел азота был смесью NO и NO2 в мольном отношении 2:1, и мольное отношение NO к кислороду составляло 10:1. При температуре реакции 50°С, давлении реакции 0,2 МПа, мольном отношении метанол/NO 1,5:1 и частоте вращения ротора во вращающемся центробежном реакторе 3000 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,87%.

Пример 10

Смоляной катализатор типа D002 (Jiangsu Suqing Water Treatment Engineering Group Co., Ltd.), маркированный как бренд Suqing, был загружен в центробежный реактор. Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окисел азота был смесью NO и NO2 в мольном отношении 2:1, и мольное отношение NO к кислороду составляло 20:1. При температуре реакции 30°С, давлении реакции 0,06 МПа, мольном отношении метанол/NO 10:1 и частоте вращения ротора во вращающемся центробежном реакторе 1800 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,85%.

Пример 11

Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окислом азота был NO, и мольное отношение NO к кислороду составляло 4,5:1. При температуре реакции 5°С, давлении реакции - 0,02 МПа, мольном отношении метанол/NO 1,5:1 и частоте вращения ротора во вращающемся центробежном реакторе 800 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,49%.

Пример 12

Смоляной катализатор типа D002-II (Jiangsu Suqing Water Treatment Engineering Group Co., Ltd.), маркированный как бренд Suqing, был загружен в центробежный реактор. Окисел азота, кислород и метанол вводились противотоком во вращающийся центробежный реактор. Окислом азота был NO, и мольное отношение NO к кислороду составляло 5:1. При температуре реакции 40°С, давлении реакции 0,01 МПа, мольном отношении метанол/NO 1,5:1 и частоте вращения ротора во вращающемся центробежном реакторе 2500 об/мин сырьевые материалы входили в контакт и реагировали во вращающемся центробежном реакторе, при этом результаты показали, что селективность метил нитрита составляла 99,83%.

Пример 13

Условия и материалы реакции были тем же самым, что и в примере 12, за исключением использования реактора с неподвижным слоем (модели FBR25-800, изготовленным Шанхайским исследовательским институтом нефтехимической технологии). Селективность метил нитрита составляла 99,11%.

Сравнительный пример 1

Условия и материалы реакции были тем же самым, что и в примере 1, за исключением использования реактора с неподвижным слоем (модели FBR25-80, изготовленным Шанхайским исследовательским институтом нефтехимической технологии). Селективность метил нитрита составляла 98,05%.

Технологические условия и соответствующе результаты вышеуказанных примеров обобщены в следующей таблице.

Хотя изобретение было описано в контексте конкретных вариантов его воплощения и иллюстрировано соответствующими примерами, очевидно, что имеется много альтернатив, модификаций и изменений, которые будут очевидны для специалистов в данной области. Соответственно, все такие альтернативы, модификации и изменения не выходят из духа и объема изобретения, охваченных приложенной формулой изобретения.

Изобретение относится к способу производства C1-C4 алкил нитрита. Способ содержит загрузку слоя пористого наполнителя в реактор и пропускание окисла азота, кислорода и C1-C4 алканола через слой пористого наполнителя противотоком, прямотоком или взаимно-поперечным потоком. Реактор имеет температуру реакции от 0 до 150°C, давление реакции от -0,09 до 1,5 МПа при мольном отношении C1-C4 алканол/окисел азота 1-100:1 и мольном отношении окисел азота/кислород 4-50:1. При этом указанный окисел азота - NO или смесь газов, содержащая NO и один или несколько газов, выбранных из N2O3 и NO2, а реактор выполнен в виде вращающегося центробежного реактора, содержащего ротор, на котором закреплен слой пористого наполнителя. Предлагаемый способ позволяет достичь высокой селективности при производстве C1-C4 алкил нитрита. Изобретение относится также к способу производства C1-C4 алкил нитрита, дополнительно содержащему загрузку смоляного катализатора в реактор. 2 н. и 14 з.п. ф-лы, 1 табл., 13 пр.

1. Способ производства C1-C4 алкил нитрита, содержащий:

загрузку слоя пористого наполнителя в реактор;

пропускание окисла азота, кислорода и C1-C4 алканола через слой пористого наполнителя противотоком, прямотоком или взаимно-поперечным потоком;

в котором реактор имеет температуру реакции от 0 до 150°C, давление реакции от -0,09 до 1,5 МПа при мольном отношении C1-C4 алканол/окисел азота 1-100:1 и мольном отношении окисел азота/кислород 4-50:1,

в котором указанный окисел азота - NO или смесь газов, содержащая NO и один или несколько газов, выбранных из N2O3 и NO2, а реактор выполнен в виде вращающегося центробежного реактора, содержащего ротор, на котором закреплен слой пористого наполнителя.

2. Способ по п.1, в котором реактор дополнительно содержит слой смоляного катализатора, закрепленного на роторе.

3. Способ по п.2, отличающийся тем, что смоляной катализатор является кислым катализатором ионообменной смолы.

4. Способ по п.1, отличающийся тем, что молярное число NO в окисле азота больше молярного числа NO2, если он имеется в окисле азота.

5. Способ по п.1, отличающийся тем, что диапазон температур реакции от 10 до 100°C; давление реакции в диапазоне от -0,05 до 1,0 МПа; мольное отношение C1-C4 алканола к окислу азота 1-50:1 и мольное отношение окисла азота к кислороду 4-20:1.

6. Способ по п.5, отличающийся тем, что диапазон температур реакции от 10 до 60°C; давление в диапазоне от -0,05 до 0,8 МПа; мольное отношение C1-C4 алканола к окислу азота 1-20:1 и мольное отношение окисла азота к кислороду 4-10:1.

7. Способ по п.1, отличающийся тем, что ротор во вращающемся центробежном реакторе имеет частоту вращения от 100 до 5000 об/мин.

8. Способ по п.1, отличающийся тем, что ротор во вращающемся центробежном реакторе имеет частоту вращения от 300 до 3000 об/мин.

9. Способ по п.1, отличающийся тем, что C1-C4 алканол выбран из группы, состоящей из метанола, этилового спирта и н-пропанола.

10. Способ по п.9, отличающийся тем, что C1-C4 алканол - метанол или этанол.

11. Способ по п.1, отличающийся тем, что слой пористого наполнителя содержит сетку инертного наполнителя, пористую сетку, стент или пористую пластину.

12. Способ производства C1-C4 алкил нитрита, содержащий:

загрузку смоляного катализатора в реактор;

пропускание окисла азота, кислорода и C1-C4 алканола через слой смоляного катализатора противотоком, прямотоком или взаимно-поперечным потоком;

в котором реактор имеет температуру реакции от 0 до 150°C, давление реакции от -0,09 до 1,5 МПа при мольном отношении C1-C4 алканол/окисел азота 1-100:1 и мольном отношении окисел азота/кислород 4-50:1,

в котором указанный окисел азота - NO или смесь газов, содержащая NO и один или несколько газов, выбранных из N2O3 и NO2, причем реактор выполнен в виде вращающегося центробежного реактора со слоем пористого наполнителя, закрепленного на роторе.

13. Способ по п.12, в котором диапазон температур реакции от 10 до 100°C; давление реакции в диапазоне от -0,05 до 1,0 МПа; мольное отношение С1-С4 алканола к окислу азота 1-50:1 и мольное отношение окисла азота к кислороду 4-20:1.

14. Способ по п.12, отличающийся тем, что диапазон температур реакции от 10 до 60°C; давление в диапазоне от -0,05 до 0,8 МПа; мольное отношение C1-C4 алканола к окислу азота 1-20:1 и мольное отношение окисла азота к кислороду 4-10:1.

15. Способ по п.12, отличающийся тем, что ротор во вращающемся центробежном реакторе имеет частоту вращения от 100 до 5000 об/мин.

16. Способ по п.12, отличающийся тем, что ротор во вращающемся центробежном реакторе имеет частоту вращения от 300 до 3000 об/мин.

| US 4908466, 13.03.1990 | |||

| US 4353843 A, 12.10.1982 | |||

| Способ получения алкилнитритов | 1943 |

|

SU67126A1 |

Авторы

Даты

2015-09-27—Публикация

2011-04-15—Подача