ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения серной кислоты с помощью сероводорода.

УРОВЕНЬ ТЕХНИКИ

Сероводород (H2S) является побочным продуктом процесса использования невозобновляемых источников энергии, таких как уголь, природный газ, нефть и т.п. В общем, значительное количество H2S образуется в процессе очистки природного газа, нефтепереработки, использования угольного газа и коксования. H2S - бесцветный ядовитый газ, имеющий запах тухлых яиц, а также являющийся сильным нейротоксином, который может вызвать сильное раздражение слизистой.

Не допускаются конденсации паров кислотообразующего H2S в окружающую среду, а максимально допустимая концентрация H2S в окружающей среде составляет 10 мг/м3 в соответствии с Китайским экологическим стандартом «Стандарт здравоохранения при проектировании промышленных предприятий» (TJ36-79). Клаус процесс является распространенным способом переработки H2S и извлечения серы; который включает в себя этапы, реагирования H2S с кислородом в воздухе для окисления части H2S в SO2, и дальнейшую реакцию H2S с SO2 в объемном соотношении 2:1 для получения серы. Однако Клаус-процесс имеет много недостатков, таких как сложный производственный процесс, длинную технологическую цепочку, большое количество требуемого оборудования, ограничения условий процесса и большое количество остаточных примесей в остаточном газообразном. В частности, из-за того, что содержание загрязняющих примесей в остаточном газообразном не отвечает требованиям экологических стандартов, необходимо крупное оборудование для очистки остаточных газов. Таким образом, очевидно, что оборудование для Клаус-процесса сложно в эксплуатации, а затраты на инвестиции и эксплуатацию в самого оборудования также высоки. При условии, что 90% серы, полученной в результате Клаус-процесса, будет использоваться для производства серной кислоты, если H2S можно использовать для производства серной кислоты напрямую, инвестиционные и производственные затраты на оборудование сократятся по сравнению с Клаус-процессом для получения серы и дальнейшего получения серной кислоты из серы. Процесс получения серной кислоты напрямую имеет следующие преимущества: низкая стоимость оборудования и малые эксплуатационные затраты. В настоящий момент существует значительная потребность в эффективном способе производства серной кислоты с помощью H2S, который может гарантировать существенное удаление сероводорода, простоту технологического процесса и обеспечит рентабельность оборудования и разумное использование энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предназначено для преодоления вышеупомянутых недостатков, присущих Клаус-процессу, в котором высоки расходы и на оборудование, и на эксплуатацию, а эксплуатация достаточно трудна. Настоящее изобретение представляет собой способ получения серной кислоты с помощью сероводорода, который обеспечит высокую интенсивность удаления сероводорода, простоту технологического процесса и рентабельность оборудования, а также разумное использование энергии.

Способ получения серной кислоты с помощью сероводорода включает в себя следующие этапы:

(1) проведение окислительно-восстановительной реакции между исходным газообразным H2S и кислородом, содержащимся в обогащенном кислородом воздухе для получения SO2, контролируя остаточный кислород после этапа окислительно-восстановительной реакции в молярной концентрации ≥2%; где, если молярная концентрация H2S в исходном газообразном H2S≥8%, окислительно-восстановительная реакция является реакцией горения, температура которой ≥900°C; если молярная концентрация H2S в исходном газообразном H2S<8%, окислительно-восстановительная реакция является каталитической реакцией, температура начала которой составляет ≥200°C;

(2) охлаждение продукта, полученного на этапе (1) до температуры 390°С~430°С, и затем осуществление реакции каталитического окисления с кислородом, отличающейся тем, что реакция каталитического окисления осуществляется поэтапно, пока степень конверсии SO2 не составит ≥98,7% или пока концентрация SO2 на выходе не составит ≤550 мг/м3;

(3) охлаждение продукта, полученного на этапе (2), до температуры ≥10°C выше температуры точки конденсации паров H2SO4, затем дальнейшее охлаждение до температуры 60°С~120°С, сбор полученного H2SO4 и осуществление коалесцирующей сепарации газа, полученного после охлаждения, перед непосредственным его выпуском в атмосферу.

Способ получения серной кислоты с помощью сероводорода детально описывается далее:

(1) проведение окислительно-восстановительной реакции между исходным газообразным H2S и кислородом, содержащимся в обогащенном кислородом воздухе для получения SO2, при контролировании остаточного кислорода после этапа окислительно-восстановительной реакции при молярной концентрации ≥2%; где, если молярная концентрация H2S в исходном газообразном H2S≥8%, окислительно-восстановительная реакция является реакцией горения, температура которой ≥900°C; если молярная концентрация H2S в исходном газообразном H2S<8%, окислительно-восстановительная реакция является каталитической реакцией, температура начала которой составляет ≥200°C.

В данном изобретении упомянутый исходный газ H2S является отработанным газом, содержащим H2S, общеизвестным в данной области техники. В общем случае, исходный газообразный H2S образуется в процессе использования невозобновляемого источника энергии, такого как уголь, природный газ, нефть и т.п., или же исходный газ H2S производится в процессе очистки природного газа, переработки нефти, использования угольного газа и коксования. Содержание H2S в исходном газообразном H2S обычно составляет молярную концентрацию 1%~90% и, предпочтительно, 5,2%-28,9%.

При этом, если исходный газообразный H2S содержит NH3, содержание NH3 обычно составляет молярную концентрацию ≤15%, и предпочтительно 1,2%. Если исходный газообразный H2S содержит NH3, а молярная концентрация H2S в исходном газообразном H2S составляет ≥8%, температура реагирования реакции горения предпочтительно ≥1250°С; если молярная концентрация H2S в исходном газообразном H2S составляет <8%, окислительно-восстановительная реакция является каталитической реакцией, и NH3 также подвергается каталитической реакции, условия реакции которой такие же, как и условия реагирования каталитической реакции H2S. Катализаторы, обычно используемые в данной области техники, могут использоваться в упомянутой каталитической реакции. Посредством этого можно реализовать полное расщепление NH3, и можно избежать ситуации, когда аммониевая соль засоряет слой катализатора.

В данном изобретении упомянутый обогащенный кислородом воздух является воздухом с молярной концентрацией кислорода, варьирующейся от 20,8% до 100%, и его можно получить путем смешивания чистого кислорода с воздухом. Например, воздух смешивается с кислородом в соотношении воздуха к кислороду 7:1, так что получается обогащенный кислородом газ с 30% кислорода. В зависимости от содержания H2S в исходном газообразном H2S, а также количества остаточного кислорода после реакции, специалист в данной области техники может получить конкретное содержание кислорода в обогащенном кислородом газе, например, если содержание H2S составляет молярную концентрацию 8%-15%, содержание кислорода в обогащенном кислородом газе составит молярную концентрацию в 28%.

В данном изобретении, когда упомянутая окислительно-восстановительная реакция является реакцией горения, температура реакции предпочтительно должна составлять 1050°С, а содержание H2S в исходном газообразном H2S предпочтительно должно составлять молярную концентрацию в 8%~90%. Если упомянутая окислительно-восстановительная реакция является каталитической реакцией, содержание H2S в исходном газообразном H2S предпочтительно должно составлять молярную концентрацию в 1%~8%.

В настоящем изобретении катализатор, используемый в каталитической реакции, является общеизвестным в данной области техники, и обычно это катализатор на основе γ-оксида алюминия. В каталитической реакции применяется реактор с неподвижным слоем, отличающийся тем, что катализатор помещается на решетчатую тарелку на дно реактора с неподвижным слоем. И катализатор, и реактор с неподвижным слоем выпускаются серийно.

В настоящем изобретении остаточный кислород после этапа окислительно-восстановительной реакции предпочтительно имеет молярную концентрацию 2%~10%, более предпочтительно - молярную концентрацию 2%~6%, и еще более предпочтительно - молярную концентрацию 2%-3%.

В настоящем изобретении оборудование, применяемое для проведения окислительно-восстановительной реакции между исходным газообразным H2S и кислородом в обогащенном кислородом газе, - это обычное в данной области техники оборудование. Нет необходимости в использовании топлива и чего-то подобного на этом этапе, поэтому потребление энергии низкое.

(2) охлаждение продукта, полученного на этапе (1) до температуры 390°С~430°С, и затем осуществление реакции каталитического окисления кислородом, отличающееся тем, что реакция каталитического окисления осуществляется поэтапно, пока степень конверсии SO2 не составит ≥98,7% или пока концентрация SO2 на выходе не составит ≤550 мг/м3.

В данном изобретении температура охлаждения для продукта, полученного на этапе (1), предпочтительно составляет 410°С -420°С.

В настоящем изобретении содержание кислорода, участвующего в реакции каталитического окисления этапа (2), предпочтительно составляет молярную концентрацию ≥5%, и, более предпочтительно, - молярную концентрацию 5%-7%, а содержание SO2 имеет предпочтительно молярную концентрацию ≤4%. Специалист в данной области техники может регулировать содержание кислорода, в зависимости от количества остаточного кислорода на этапе (1) и требований этапа (2).

В настоящем изобретении количество порядков реакции каталитического окисления предпочтительно составляет 2~5, и более предпочтительно - 3~4.

В настоящем изобретении реакция каталитического окисления осуществляется поэтапно до той степени, пока степень конверсии SO2 не составит предпочтительно ≥99%.

В настоящем изобретении катализатор, используемый для реакции каталитического окисления, является общеизвестным в данной области техники, и обычно это катализатор на основе ванадия. В реакции каталитического окисления применяется реактор с неподвижным слоем, отличающийся тем, что катализатор помещается на решетчатую тарелку на дно реактора с неподвижным слоем.

В настоящем изобретении азот в воздухе вступает в реакцию с кислородом с образованием небольшого количества NO2 в условиях высокой температуры. Если исходный газообразный H2S содержит NH3, NH3 вступает в реакцию с образованием NO2 в условиях высокой температуры. Таким образом, изобретатели по настоящему изобретению определили следующие результаты после большого количества исследований и экспериментов: если исходный газ H2S содержит NH3, предпочтительно добавлять 50-100 ч. на миллион объемных аммиака для проведения каталитической окислительной реакции, а реакция денитрирования проводится между аммиаком и NO2 с образованием N2. Упомянутая реакция денитрирования является каталитической реакцией, катализаторы, используемые в каталитической реакции, являются общеизвестными в данной области техники, и обычно это катализаторы на основе ванадия (такие как V2O5 и т.п.) и катализаторы WO3, которые закладываются в реактор с неподвижным слоем. Все катализаторы производятся серийно.

В настоящем изобретении на упомянутом этапе охлаждения применяются обычные способы охлаждения, и предпочтительно охлаждение с помощью теплообменника или охлаждение путем прямого добавления воздуха. Если теплообменник используется для охлаждения, предпочтительно использовать холодный технологический газ или насыщенный пар средненизкого давления в качестве охлаждающего агента для регенерации тепла и получения перегретого пара. Перегретый пар используется в качестве турбо-усилителя мощности для работы компрессора, так что потребление энергии снижается. Оборудование, используемое для реакции каталитического окисления, является обычным оборудованием в данной области техники, например, это многоступенчатый теплопередающий реактор, и предпочтителен горизонтальный многоступенчатый реактор.

(3) охлаждение продукта, полученного на этапе (2) до температуры на ≥10°C выше точки температуры конденсации паров H2SO4, затем дальнейшее охлаждение до температуры 60°С~120°С, сбор полученного H2SO4, и осуществление коалесцирующей сепарации полученного после охлаждения газа перед непосредственным его выпуском в атмосферу.

В настоящем изобретении температура охлаждения продукта, полученного на этапе (2), предпочтительно должна составлять на 10°С-30°С выше точки температуры конденсации паров H2SO4. Термин «температура точки конденсации паров» в настоящем документе означает температуру, при которой пар H2SO4 охлаждается до насыщенного раствора H2SO4 в условиях постоянного атмосферного давления. Упомянутая температура «на ≥10°С выше температуры точки конденсации паров H2SO4» означает температуру ≥ (температуре точки конденсации паров H2SO4+10°C), «на 10°С-30°С выше температуры точки конденсации паров H2SO4» означает температурный диапазон от (температуры точки конденсации паров H2SO4+10°C) до (температуры точки конденсации паров H2SO4+30°С).

В настоящем изобретении предпочтительно дальнейшее охлаждение до температуры 105°С-120°С.

В настоящем изобретении теплообменник, обычно используемый в данной области техники, может применяться для охлаждения продукта, полученного на этапе (2), до температуры на ≥10°C выше температуры точки конденсации паров H2SO4. Кроме того, холодный технологический газ или насыщенный пар средненизкого давления можно использовать, как охлаждающий агент для получения насыщенного пара высокого давления или перегретого пара для других целей, так что потребление энергии можно снизить. Здесь насыщенный пар средненизкого давления означает насыщенный пар с давлением от 0,5 МПа маном. до 7,8 МПа маном.

В настоящем изобретении для упомянутой коалесцирующей сепарации может применяться коалесцирующий сепаратор, обычно применяемый в данной области техники.

Концентрация H2SO4, полученной в данном изобретении, составляет 93%~98% по массе. В зависимости от конкретных требований, концентрацию полученной H2SO4 можно далее регулировать для поддержания постоянной концентрации, и технической концентрации серную кислоту можно получать намного проще.

Способ получения серной кислоты с помощью сероводорода, описываемый в данной заявке, можно применять для производства насыщенного пара высокого давления или перегретого пара. Перегретый пар, выход которого составляет 0,8~1,2 тонн пара/тонну серной кислоты, можно использовать для приведения в действие компрессора турбины, и, таким образом, ежедневно экономить около 8000 кВт/ч электроэнергии.

В настоящем изобретении теплообменник преимущественно используется для дальнейшего охлаждения продукта, полученного на этапе (2), до температуры 60°С~120°С. Теплообменник включает в себя кожух, в верхней части которого имеется выходное отверстие, а в нижней части - выходное отверстие для жидкости. Во внутренней части кожуха для циркуляции охлаждающего агента вдоль продольной оси кожуха проходят несколько стеклянных трубок. Упомянутые стеклянные трубки проложены от одной стенки кожуха до другой. Конец стеклянной трубки, который расположен на входе потока охлаждающего агента, называется головным концом, а другой конец стеклянной трубки, находящийся на выходе охлаждающего агента, называется хвостовым концом. Смежные стеклянные трубки между входом и выходом охлаждающего агента соединены по принципу голова-хвост, образуя, по меньшей мере, один однонаправленный круг циркуляции охлаждающего агента. Однонаправленный круг циркуляции охлаждающего агента, образованный стеклянными трубками, может быть жаропрочным и устойчивым к коррозии, чтобы избежать деформации под воздействием высоких температур и сильной коррозии. Таким образом, можно гарантировать, что охлаждающий агент протекает свободно, а теплообменник функционирует безопасно. Кроме того, длина стеклянных трубок укорочена, а упругость стеклянных трубок повышена путем размещения стеклянных трубок по боковым стенкам кожуха поперечно вдоль продольной оси кожуха, таким образом, можно решить проблемы с хрупкостью и образованием трещин в стеклянных трубках, а также с их слабым сопротивлением термальному удару. Для изготовления вышеупомянутых стеклянных трубок можно использовать жаропрочное и устойчивое к коррозии стекло, включая, помимо прочего, боросиликатное стекло, кварцевое стекло и другие хорошо известные жаропрочные и устойчивые к коррозии виды стекла.

Необходимо заметить, что если кожух имеет форму цилиндра, направлением осевой протяженности цилиндра является направление продольной оси кожуха, а поверхность, образуемая вращением цилиндра вокруг оси, является вышеупомянутой боковой стенкой.

Кроме того, и головной, и хвостовой концы стеклянных трубок могут располагаться внутри кожуха, в таком случае, и головной, и хвостовой концы соединяются специально приспособленными стеклянными трубками. Форма круга циркуляции охлаждающего агента может быть, например, помимо прочего, формой в виде  , формой буквы «Z» или другой формой.

, формой буквы «Z» или другой формой.

Кроме того, круг циркуляции агента имеет вход для охлаждающего агента и выход для охлаждающего агента, и вход находится рядом с верхней частью, а выход - рядом с нижней частью. В частности, если охлаждающим агентом является воздух, тип конструкции для входа сверху и выхода агента снизу учитывает тот факт, что холодный воздух обычно опускается вниз, что больше увеличивает текучесть и скорость охлаждающего агента, что в итоге увеличивает эффективность конденсации.

Чтобы максимально сократить длину стеклянных трубок, направление протяженности стеклянных трубок является вертикальным по направлению продольной оси (т.е. параллельным направлению короткой оси теплообменника), и головной и хвостовой концы стеклянных трубок выходят на наружную сторону соответствующих боковых стенок. В этом случае два конца могут соединяться снаружи кожуха, что более удобно.

В частности, если теплообменник является вертикальным теплообменником, стеклянные трубки, расположенные горизонтально, могут равномерно держать нагрузку, их легко устанавливать, и сложно разрушить.

Предпочтительно, чтобы упомянутые стеклянные трубки, которые равномерно распределены, разделялись на несколько блоков стеклянных трубок вдоль направления продольной оси; головные концы стеклянных трубок каждого блока находятся на одной стороне и образуют головной конец блока стеклянных трубок, а сторона с хвостовыми концами стеклянных трубок в каждом блоке образует хвостовые концы блока. Хвостовой конец и головной конец блока смежных стеклянных трубок, который находится между входом и выходом охлаждающего агента, располагаются со смещением и соединяются в трубоизоляционном коробе. Такая конструкция позволяет эффективно увеличить поперечное сечение потока охлаждающего агента, улучшить подачу охлаждающего агента в единицу времени и повысить эффективность охлаждения. Кроме того, то, что стеклянные трубки разделены на несколько блоков и смежные блоки соединяются трубоизоляционным коробом, существенно экономит время монтажа и повышает эффективность работы теплообменника. Более того, теплообмен в теплообменнике будет проходить более равномерно, благодаря равномерному распределению стеклянных трубок.

Тип расположения стеклянных трубок в каждом блоке стеклянных трубок может быть матричным или расходящимся. Кроме того, количество стеклянных трубок в одном блоке может быть равным или не равным количеству таких же трубок в смежном блоке, без ограничений.

Упомянутый трубоизоляционный короб может крепиться на соответствующую боковую стенку с помощью съемных фиксаторов, таких как болты, так чтобы трубопровод и стеклянные трубки можно было легко чистить.

Кроме того, смежные стеклянные трубки соединяются друг с другом с помощью U-образных трубок. U-образная трубка играет важную роль в направлении охлаждающего агента в стеклянных трубках и помогает предотвратить образование турбулентных потоков на пересечении двух стеклянных трубок. Материалом для U-образной трубки может служить резина, металл или стекло. Кроме того, специалист в данной области техники может использовать другие трубные соединители для соединения головных концов и хвостовых концов стеклянных трубок.

Кроме того, вход и выход охлаждающего агента устанавливаются на двух трубоизоляционных коробах отдельно.

Кроме того, два конца стеклянных трубок пропускаются через один фиксатор, при этом фиксатор пропускается через упомянутую боковую стенку.

Кроме того, интервал между фиксатором и боковой стенкой выверяется; также имеется кольцевой уплотнитель, устанавливаемый между фиксатором и соответствующей внутренней поверхностью и/или внешней поверхностью боковой стенки. Интервал между фиксатором и боковой стенкой выверяется, что означает, что внешний диаметр фиксатора немного больше, чем диаметр отверстия соответствующей позиции установки на боковой стенке. С одной стороны, это удобно для сборки стеклянных трубок, с другой стороны, что более важно, это помогает устранить силу сдвига, что предотвратит поломку стеклянных трубок, когда упомянутая сила сдвига прилагается к фиксатору и стеклянным трубкам из-за теплового расширения кожуха и прокладочного материала кожуха.

Кроме того, вверх по потоку на выходе есть фильтрующий механизм для сбора жидких частиц. В отработанном газе, подвергаемом конденсации, неизбежно встречаются жидкие частицы, поэтому фильтрующий механизм необходим для фильтрации отработанного газа, чтобы предотвратить выброс жидких частиц в атмосферу.

Предпочтительно, чтобы упомянутым фильтрующим механизмом была волокнистая фильтрующая пластина.

Кроме того, на внутренней стенке кожуха имеется антикоррозионный слой. Упомянутый слой может защитить кожух от коррозии и увеличить срок службы кожуха.

Предпочтительно, чтобы антикоррозионным слоем были политетрафторэтиленовые листы.

Кроме того, часть кожуха, которая находится рядом с выходом жидкости, постепенно сужается вдоль направления выпуска жидкости, что способствует рециркуляции вязкого конденсатного продукта и помогает предотвратить эффект налипания на внутренние стенки кожуха.

Кроме того, вышеупомянутые предпочтительные условия теплообменника могут комбинироваться случайным образом, а затем можно получить предпочтительные теплообменники данного изобретения.

В отношении предпочтительных теплообменников данного изобретения материал для теплообменных трубок - это стеклянные трубки, которые заменяют благородные металлы или политетрафторэтилен, и формирует однонаправленный круг циркуляции охлаждающего агента; такая конструкция увеличивает срок службы теплообменников в высокотемпературной и очень коррозионной среде. Благодаря схватыванию стеклянными трубками боковых стенок уменьшается длина и повышается гибкость. Кроме того, однонаправленный круг циркуляции охлаждающего агента от верха к низу помогает предотвратить турбулентность в потоке охлаждающего агента, и таким образом увеличить эффективность теплообмена теплообменников.

Кроме того, жидкая очень коррозионная жидкая среда стекает в нижнюю часть кожуха после конденсации и встречается там с очень коррозионной газовой средой высокой температуры, поступающей из нижней части кожуха, а также с охлаждающим агентом после теплообмена в нижней части кожуха. Под воздействием высокой температуры газовой среды и охлаждающего агента влага из очень коррозионной жидкой среды далее испаряется, и таким образом концентрация конденсата увеличивается. Более того, так как эффективность теплообмена увеличивается, и продукт в достаточной степени охлаждается, температура на выходе охлаждающего агента выше, чем температура, известная на существующем уровне техники. Тепловую энергию можно утилизировать с помощью обычного регенератора тепла, и в результате происходит экономия тепловой энергии. Таким образом, способ является энергосберегающим и экологически благоприятным.

Все реагенты и сырье, используемые в данном изобретении, производятся серийно.

На основании общих знаний, применяемых в данной области техники, вышеупомянутые предпочтительные условия технических характеристик можно комбинировать друг с другом случайным образом для получения предпочтительных примеров по данному изобретению.

Настоящее изобретение может дать преимущественные технические эффекты следующим образом. Способ получения серной кислоты в данном изобретении с помощью сероводорода имеет следующие преимущества. Эффективность удаления H2S увеличивается, и содержание H2S в отработанном газообразном составляет менее 10 ч. на миллион, что значительно меньше, чем требования действующего экологического стандарта. Если отработанный газ содержит другие загрязняющие вещества, например, но, не ограничиваясь, SO2, SO3 и NO2, содержание таковых ниже, чем то, которое требуется действующим экологическим стандартом GB16297-1996. Организация технологического процесса является рациональной и простой, экономические выгоды достаточны, и эффективность использования ресурсов высока. В частности, стеклянные трубки обменника с большим содержанием боросиликата устанавливаются горизонтально, и в результате оборудование легко эксплуатировать, стоимость оборудования снижается, энергия экономится и эта система безопасна для окружающей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

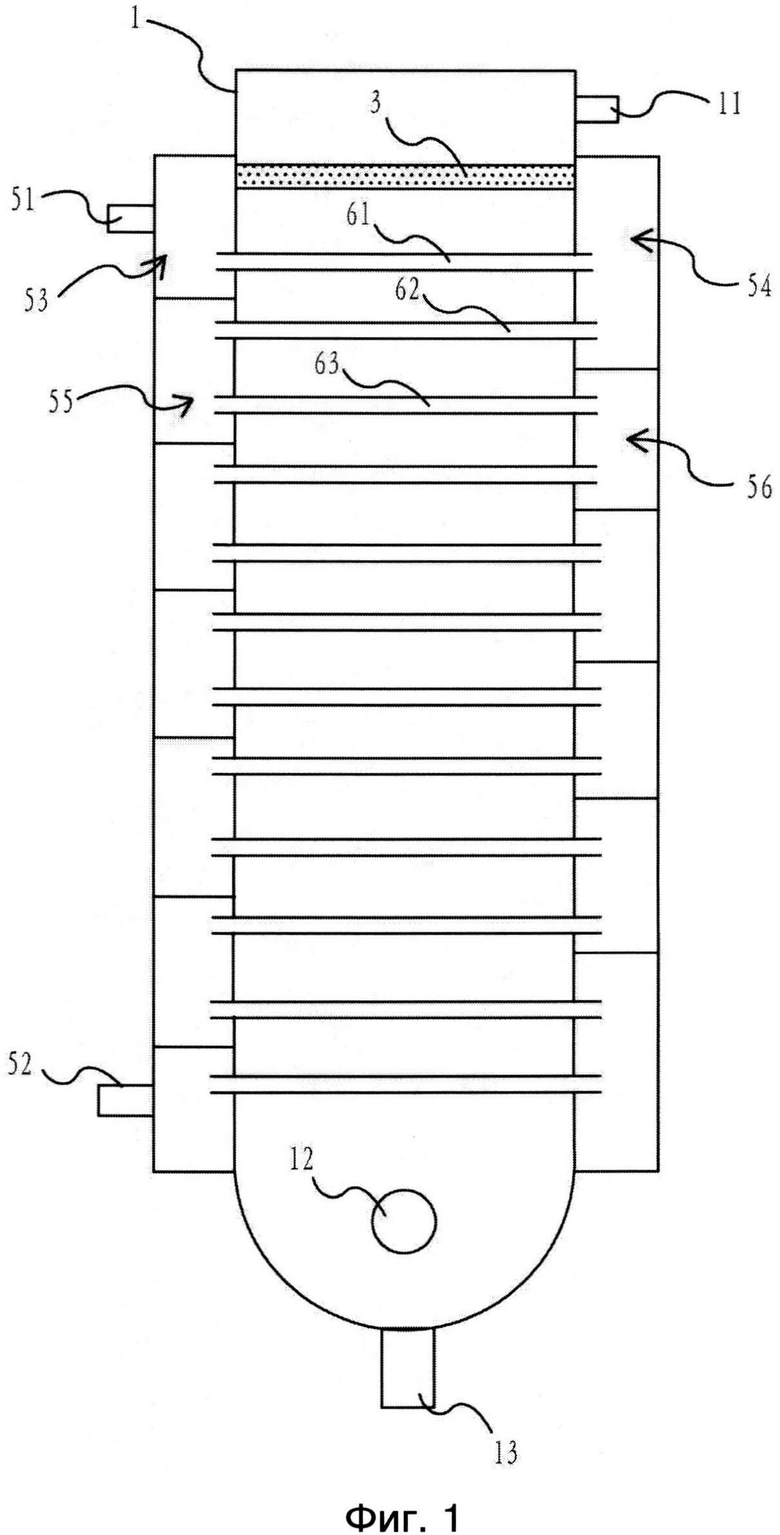

Фиг.1 иллюстрирует принципиальную схему теплообменника в Примере 1 данного изобретения.

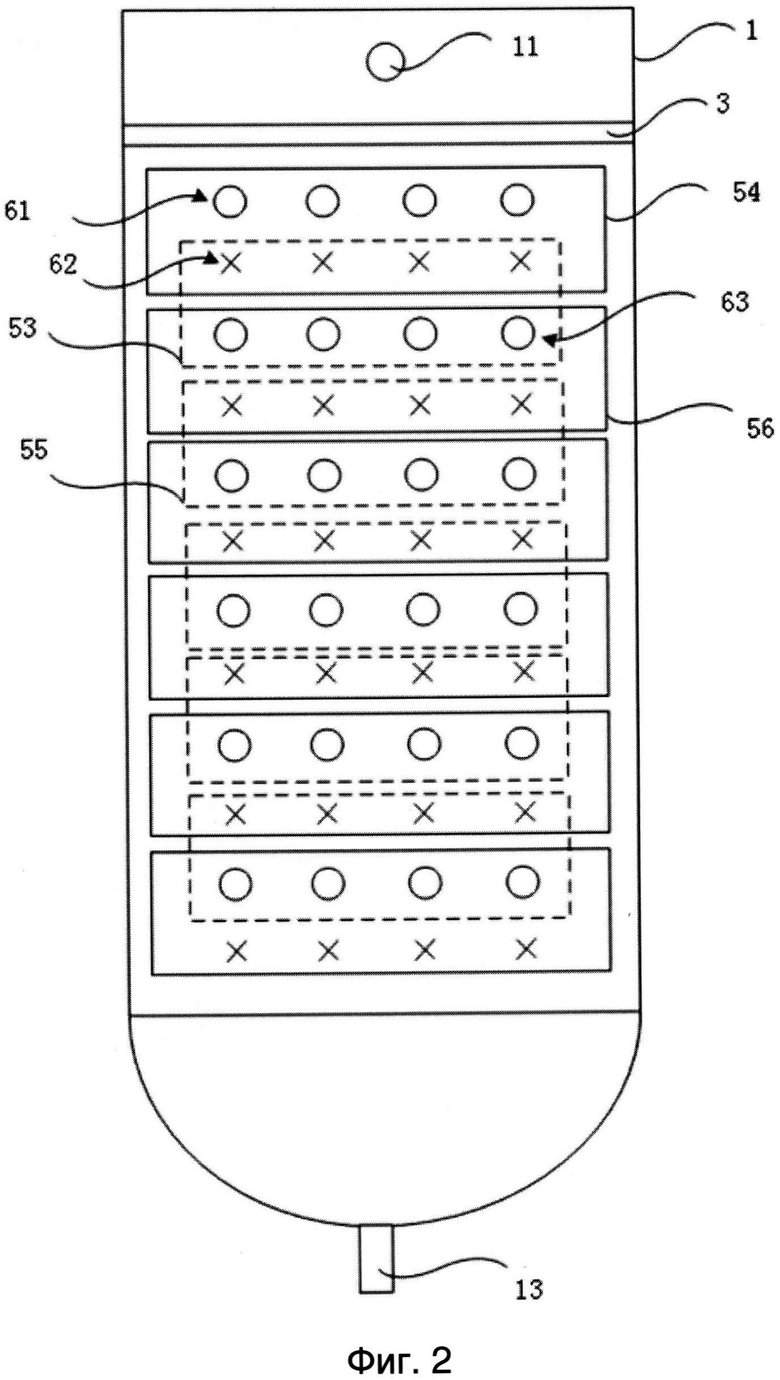

Фиг.2 иллюстрирует принципиальную схему правой стороны теплообменника в Примере 1.

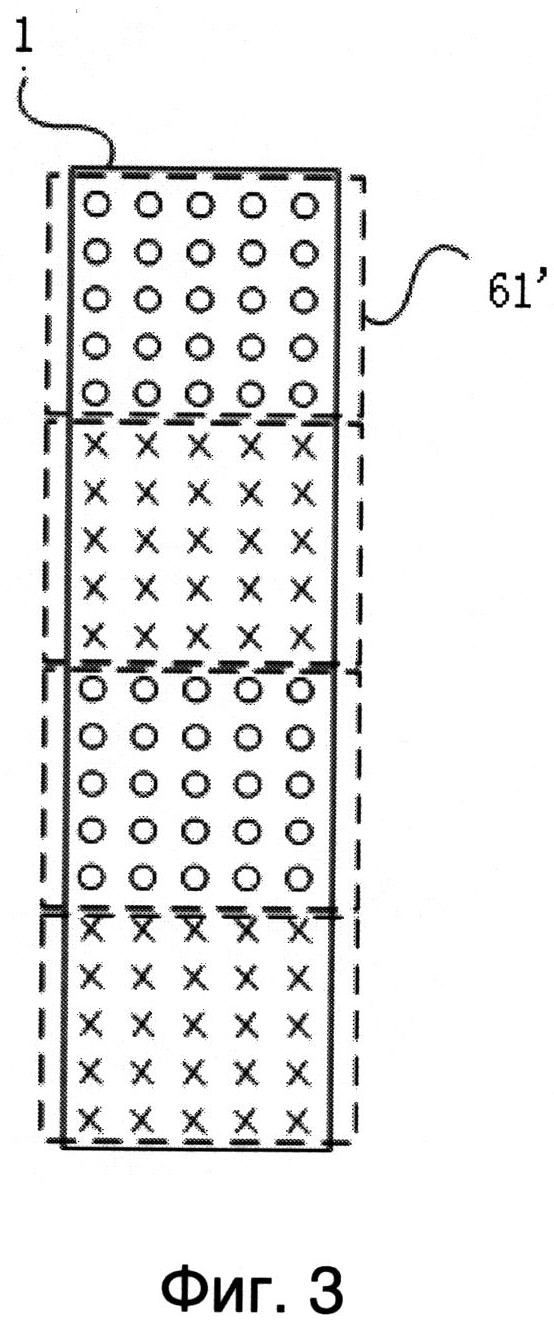

Фиг.3 иллюстрирует другую принципиальную схему блока стеклянных трубок в Примере 1 данного изобретения.

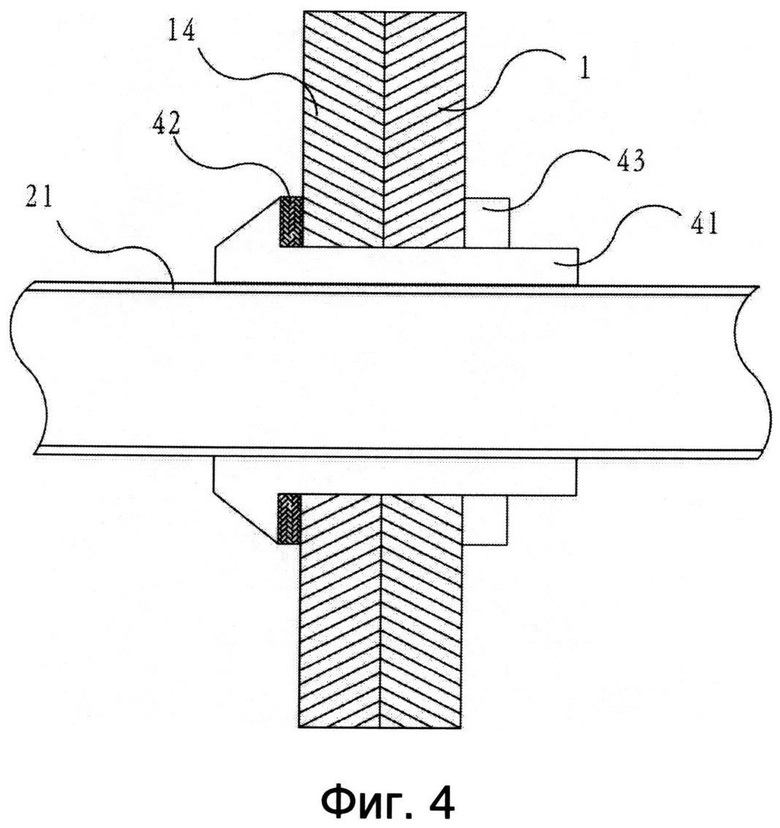

Фиг.4 иллюстрирует принципиальную схему, демонстрирующую вид соединений между стеклянными трубками и кожухом в Примере 1 данного изобретения.

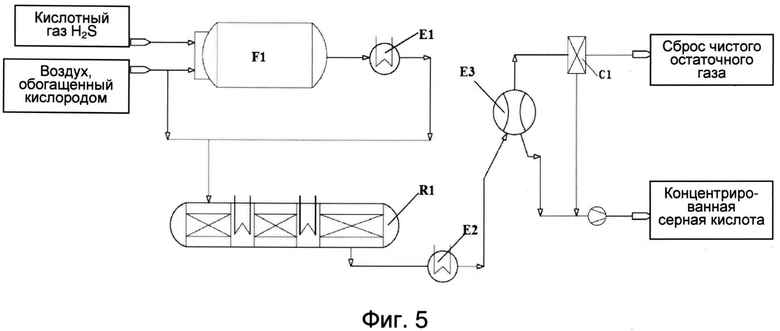

Фиг.5 иллюстрирует принципиальную схему технологического процесса способа обработки в Примере 1 данного изобретения.

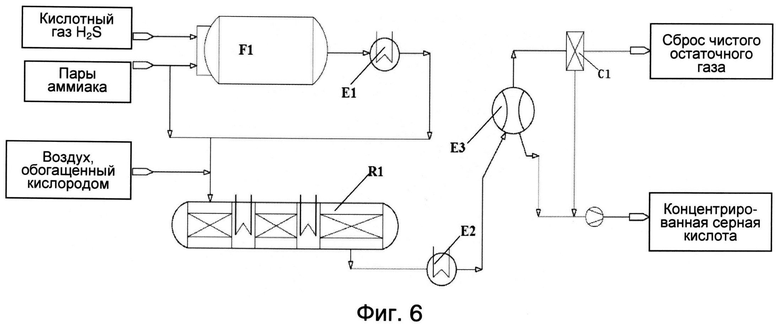

Фиг.6 иллюстрирует принципиальную схему технологического процесса способа обработки в Примере 3 данного изобретения.

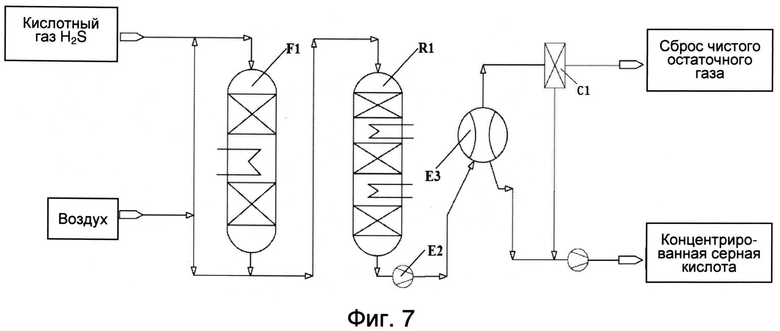

Фиг.7 иллюстрирует принципиальную схему технологического процесса способа обработки в Примере 4 данного изобретения.

ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Данное изобретение проиллюстрировано следующими примерами, при этом необходимо понимать, что данное изобретение не ограничивается только данными примерами.

Пример 1 теплообменника настоящего изобретения.

Для удобства иллюстрации изобретения используют вертикальный теплообменник. Выражения «левый» и «правый», встречающиеся в данном описании соответствуют левой и правой стороне самой фиг.1, но не должны пониматься как ограничивающие данное изобретение. Форма «ο» и форма «х» на схемах представляют две стеклянные трубки, потоки в которых идут в противоположных направлениях.

Аналогично существующему уровню техники, как это видно на фиг.1, теплообменник в данном примере включает в себя прямоугольный кожух 1, в верхней части которого имеется выходное отверстие 11, а в нижней части - входное отверстие 12 для подачи паров серной кислоты. Имеется отверстие для выхода жидкости 13 под входным отверстием 12, используемое для сброса охлажденной концентрированной серной кислоты. Кроме того, форма дна кожуха 1 является полукругом, а отверстие для жидкости 13 находится в нижней части круглой конструкции. Также форма дна кожуха 1 может иметь любую другую форму, которая постепенно сужается по направлению сброса жидкости, например перевернутый треугольник или перевернутый трапециевидный четырехугольник. Кроме того, имеется волокнистая фильтрующая пластина 3, используемая как фильтрующий механизм на выходе выходного отверстия 11, который используется для сбора частиц жидкости в остаточном газе, получаемом после фильтрации и конденсации.

В отличие от существующего уровня техники, как это видно из фиг.1 и 2, несколько стеклянных трубок располагаются между левыми боковыми стенками и правыми боковыми стенками, и стеклянные трубки располагаются по направлению продольной оси (т.е. в вертикальном направлении фиг.1). В Примере 1 стеклянные трубки равномерно распределены и разделены на двенадцать блоков стеклянных трубок по направлению продольной оси, каждый блок стеклянных трубок включает в себя несколько стеклянных трубок, распределенных вдоль горизонтальной плоскости. Головные концы стеклянных трубок в каждом блоке находятся на одной стороне кожуха 1, образуя головной конец блока стеклянных трубок, и аналогичным образом хвостовые концы стеклянных трубок в каждом блоке образуют хвостовые концы блока стеклянных трубок. Кроме того, хвостовой конец и головной конец смежного блока размещаются со смещением, и соединяются в трубоизоляционном коробе на внешней стенке кожуха 1, где блоки располагаются между восходящим и нисходящим потоками охлаждающего агента. Другими словами, блоки являются смежными друг к другу в вертикальном направлении. На трубоизоляционном коробе, который находится в верхней части всех трубоизоляционных коробов, имеется входное отверстие охлаждающего агента 51, а на трубоизоляционном коробе, который находится в нижней части всех трубоизоляционных коробов, находится выходное отверстие охлаждающего агента 52, таким образом, холодный воздух может входить в теплообменник слева направо и протекать сверху вниз.

В частности, несколько трубоизоляционных коробов располагаются со смещением вверх-вниз на левых сторонах и правых сторонах. Головной конец первого блока стеклянных трубок 61 от верха к низу расположен внутри первого трубоизоляционного короба 53, который располагается в верхней части левой стороны, а хвостовой конец блока 61 располагается внутри второго трубоизоляционного короба 54, который находится в верхней части правой стороны. Головной конец второго блока стеклянных трубок 62 от верха к низу расположен внутри второго трубоизоляционного короба 54, а хвостовой конец блока 62 располагается внутри третьего трубоизоляционного короба 55, который находится под первым трубоизоляционным коробом 53. Головной конец третьего блока стеклянных трубок 63 от верха к низу расположен внутри третьего трубоизоляционного короба 55, а хвостовой конец блока 63 располагается внутри четвертого трубоизоляционного короба 56, который находится под вторым трубоизоляционным коробом 54, и так далее, так что образуется однонаправленный круг циркуляции охлаждающего агента со множественными проходами.

Все трубоизоляционные коробы соединены с кожухом болтами. Кроме того, трубоизоляционные коробы на одной стороне могут образовывать единый блок, который включает в себя базовую структуру, проходящую от верхней части над первым блоком стеклянных трубок 61 до последнего блока стеклянных трубок, и пространство, образованное базовой структурой и боковыми стенками разделено на независимые воздухоотклоняющие камеры с помощью нескольких воздухоотражателей. Смежные блоки соединяются друг с другом с помощью упомянутой воздухоотклоняющей камеры, и выше указан конкретный тип соединения.

Кроме того, как видно на фиг.3, расположение стеклянных трубок в блоке стеклянных трубок 61 также может быть распределено в трехмерном пространстве в форме матрицы, так что пространство экономится, в то время как пространство для потока воздуха увеличивается, и скорость потока и эффективность охлаждения также улучшаются.

Кроме того, как видно на фиг.4, политетрафторэтиленовые листы 14, используемые в качестве антикоррозийного слоя, располагаются на внутренней поверхности кожуха 1. Они используются для предохранения кожуха 1 от прямого контакта с высоко коррозийными материалами.

Тип соединения стеклянных трубок и кожуха 1 показан со ссылками на фиг.4, а стеклянная трубка 21 приводится в качестве примера.

Болт 41 проходит через конец стеклянной трубки 21, при этом болт 41 проходит через кожух 1 и фиксируется на кожухе 1 с помощью гайки 43. Кроме того, выверяется интервал между болтом 41, боковой стенкой кожуха 1 и политетрафторэтиленовым листом 14 на внутренней поверхности боковой стенки, так что остается место для расширения политетрафторэтиленового листа 14. Таким образом можно избежать сдавливания болта 41 и стеклянной трубки 21 и поломки стеклянной трубки 21 из-за теплового расширения политетрафторэтиленового листа 14. Между болтом 41 и политетрафторэтиленовым листом 14 также имеется уплотняющее кольцо 42, чтобы эффективно изолировать место монтажа стеклянной трубки 21 и предотвратить просачивание паров серной кислоты через место крепления.

Необходимо отметить, что количество стеклянных трубок в кожухе можно регулировать в зависимости от имеющейся ситуации. Например, в теплообменнике малого размера, используемого в лаборатории, меньше стеклянных трубок, в то время как в теплообменнике большого размера, используемого в массовом производстве, стеклянных трубок больше.

В Примере 1 длина, ширина и высота кожуха 1 равны 2 м, 1,5 м и 8 м, соответственно. Всего в двенадцати блоках стеклянных трубок имеется в общем счете 3250 стеклянных трубок, и длина каждой трубки - 1,6 м.

Пример 2

Кислотный газ, содержащий H2S, состоит из 25,1% H2S, 0,94% COS, 73,36% CO2, 0,48% CH4, и 0,12% СН3ОН, все - в молярной концентрации.

Принципиальная схема технологического процесса Примера 2 приведена на фиг.5.

(1) реакция горения осуществлялась между исходным газообразным и воздухом при температуре 1050°С в реакторе F-1, молярная концентрация кислорода в газе технологического процесса составляла 3% после реакции, H2S, содержавшийся в исходном газообразном, полностью окислялся в SO2 реакцией горения, в то время как образовывалось большое количество Н2О;

(2) горячий газ технологического процесса подавался в теплообменник Е-1 для охлаждения, высвободившаяся тепловая энергия использовалась для получения насыщенного пара при среднем давлении или высоком давлении. В охлажденный газ технологического процесса добавлялся воздух, чтобы повысить концентрацию кислорода в газообразном технологического процесса, в то время как содержание SO2 доводилось до 4%. Затем газ технологического процесса с содержанием кислорода >7% направлялся в многоступенчатый каталитический реактор R-1 при температуре 410°С, a SO2 катализировался в SO3, тепловая энергия газа технологического процесса удалялась путем теплообмена между этапами. После охлаждения газ технологического процесса направлялся на следующий этап для проведения следующей реакции, количество этапов реакции - 4; степень конверсии SO2 на выходе каталитического реактора составляла 99,2%;

(3) газ технологического процесса далее охлаждался до 275°С в теплообменнике Е-2 (теплообменник в Примере 1), что на 15°С выше, чем температура точки конденсации паров серной кислоты. А затем газ технологического процесса далее охлаждался до 105°С в теплообменнике Е-3, чтобы SO3 и пары H2SO4 полностью поглотились и сгустились. Концентрированная серная кислота в нижней части теплообменника Е-3 сливалась из граничной области после охлаждения и регулирования содержания; неконденсируемый газ на выходе из Е-3 сгущался с помощью конденсационного сепаратора С-1, и аэрозоль H2SO4 собирался из неконденсируемого газа, а затем неконденсируемый газ направлялся на выход в вытяжную трубу. Концентрация загрязняющих веществ строго соответствует экологическим стандартам, т.е. содержание NO2 составляло 60 мг/м3 в нормальных условиях, содержание SO2 составляло 520 мг/м3 в нормальных условиях, а содержание H2S - менее 10 ч. на миллион.

Пример 3

Кислотный газ, содержащий H2S, состоит из 28,9% H2S, 1,2% COS, 68,59% СО2, 1,2% СН4, 0,13% СН3ОН, и 1,2% NH3, все - в молярной концентрации.

Принципиальная схема технологического процесса Примера 3 приведена на фиг.6.

(1) из-за того, что кислотный газ содержал NH3, температуру реакции нужно было увеличить, чтобы NH3 вступил в реакцию полностью. Таким образом, предотвращалась ситуация, когда реакция между NH3 и SO2 приводит к кратковременной дезактивации катализатора, а также предотвращается блокировка аммониевыми солями, образующимися при реакции NH3 и SO2, трубок и слоя катализатора, что далее может привести к затруднению эксплуатации системы. Реакция горения осуществлялась между кислотным газообразным и насыщенным кислородом газообразным с 30% кислорода в F-1, где насыщенный кислородом газ приготавливался путем смешивания воздуха с кислородом в соотношении воздуха к кислороду 7:1. При таких условиях температура реакции в F-1 достигала 1250°С, что отвечало требованиям проведения процесса выжигания аммиака. После реакции H2S полностью окислялся в SO2, и NH3 преобразовывался в NO2, в то время как образовывалось большое количество Н2О;

(2) горячий газ технологического процесса подавался в теплообменник Е-1 для охлаждения, высвободившаяся тепловая энергия использовалась для получения насыщенного пара при среднем давлении или высоком давлении. В охлажденный газ технологического процесса добавлялся воздух, чтобы повысить концентрацию кислорода в газе технологического процесса, в то время как содержание SO2 доводилось до 4% и в газ технологического процесса добавлялось 50-100 ч. на миллион объемных аммиака. Затем газ технологического процесса с содержанием кислорода >7% направлялся в многоступенчатый каталитический реактор R-1 при температуре 415°С, а NO2, полученный в вышеупомянутой реакции горения, преобразовывался в N2. После SO2 преобразовывался в SO3 реакцией каталитического окисления. Тепловая энергия газа технологического процесса утилизировалась путем теплообмена между этапами, и после охлаждения газ технологического процесса направлялся на следующий этап для проведения следующей реакции, количество этапов реакции - 2; степень конверсии NO2 составляет 95%, а степень конверсии SO2 на выходе R-1 составляла 99,2%;

(3) газ технологического процесса далее охлаждался до температуры 280°С в Е-2 (теплообменник в Примере 1), что на 17°С выше температуры точки конденсации паров серной кислоты. А затем газ технологического процесса далее охлаждался до 110°С в Е-3, чтобы SO3 и пар H2SO4 полностью поглощались и сгущались. Концентрированная серная кислота в нижней части теплообменника Е-3 сливалась из граничной области после охлаждения и регулирования содержания; неконденсируемый газ на выходе из Е-3 сгущался с помощью С-1, и аэрозоль H2SO4 собирался из неконденсируемого газа, а затем неконденсируемый газ направлялся на выход в вытяжную трубу. Концентрация загрязняющих веществ (NO2, SO2, SO3) строго соответствует экологическим стандартам, в которых содержание H2S - менее чем 10 ч. на миллион объемных.

Пример 4

Кислотный газ, содержащий H2S, состоит из 5,2% H2S, 0,8% COS, 92,6% СО2, 1,2% СН4, и 0,2% СН3ОН, все - в молярной концентрации.

Принципиальная схема технологического процесса Примера 4 приведена на фиг.7.

(1) реакция каталитического окисления осуществлялась между кислотным газообразным, содержащим низкую концентрацию H2S, и воздухом в присутствии катализатора в F-1, температура начала реакции составляла 210°С, а температура окончания реакции - 445°С. Чтобы предотвратить резкий подъем температуры слоя катализатора, вызванного высвобождением тепла при реакции каталитического окисления, применялась 2-ступенчатая реакция и теплообмен между этапами для охлаждения газа технологического процесса. Содержание кислорода в газообразном технологического процесса составляло 2% после реакции. H2S в кислотном газообразном полностью окислялся до SO2 реакцией каталитического окисления, при этом образовывалось большое количество Н2О;

(2) в охлажденный газ технологического процесса добавлялся воздух для увеличения концентрации кислорода в газообразном технологического процесса, при этом содержание SO2 регулировалось до 4%. Газ технологического процесса, температура которого снижалась до 420°С и концентрация О2 в котором увеличивалась до 5%, направлялся в многоступенчатый каталитический реактор R-1 для каталитической реакции SO2 в SO3, тепло газа технологического процесса утилизировалось путем теплообмена между этапами, и после охлаждения газ технологического процесса направлялся на следующий этап для проведения дальнейшей реакции, количество этапов реакции - 3. Степень конверсии SO2 на выходе R-1 составляла 98,7%;

(3) газ технологического процесса на выходе далее охлаждался до температуры 260° в Е-2 (теплообменник в Примере 1), что на 15°С выше температуры точки конденсации паров серной кислоты. А затем газ технологического процесса далее охлаждался до 120°С в Е-3, чтобы SO3 и пары H2SO4 полностью поглощались и сгущались. Концентрированная серная кислота на выходе в нижней части теплообменника Е-3 сливалась из граничной области после охлаждения и регулирования содержания; неконденсируемый газ на выходе из Е-3 сгущался с помощью С-1, и аэрозоль H2SO4 собирался из неконденсируемого газа, а затем неконденсируемый газ направлялся на выход в вытяжную трубу. Концентрация загрязняющих веществ строго соответствует экологическим стандартам, т.е. содержание NO2 составляло 30 мг/м3 в нормальных условиях, содержание SO2 составляло 520 мг/м3 в нормальных условиях, а содержание H2S - менее чем 10 ч. на миллион объемных.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ УДАЛЕНИЯ SO ИЗ ТОПОЧНЫХ ГАЗОВ ИЗ ПАРОВОГО КОТЛА | 2012 |

|

RU2604746C2 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2458857C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2824360C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2822142C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 2019 |

|

RU2806854C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА СЕРЫ | 2017 |

|

RU2744704C2 |

| СПОСОБ УДАЛЕНИЯ ИЗ ГАЗА СЕРОВОДОРОДА | 1994 |

|

RU2114685C1 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

Изобретение относится к способу получения серной кислоты с помощью сероводорода. Способ включает в себя следующие этапы: (1) проведение окислительно-восстановительной реакции между исходным газообразным H2S и кислородом, содержащимся в обогащенном кислородом воздухе для получения SO2, при контролировании остаточного кислорода после этапа окислительно-восстановительной реакции в молярной концентрации ≥2%; (2) охлаждение продукта, полученного на этапе (1) до температуры 390-430°С, и затем осуществление реакции каталитического окисления с кислородом, при этом реакция каталитического окисления осуществляется поэтапно, пока степень конверсии SO2 не составит ≥98.7% или пока концентрация SO2% на выходе не составит 550 мг/м3 в нормальных условиях; и (3) охлаждение продукта, полученного на этапе (2), до температуры на ≥10°C выше температуры точки конденсации паров H2SO4, затем дальнейшее охлаждение до температуры 60-120°С, сбор полученного H2SO4 и осуществление коалесцирующей сепарации газа, полученного после охлаждения, перед непосредственным его выпуском в атмосферу. Изобретение позволяет обеспечить высокую эффективность удаления сероводорода. 9 з.п. ф-лы, 7 ил.

1. Способ получения серной кислоты с помощью сероводорода, отличающийся тем, что содержит следующие этапы:

(1) проведение окислительно-восстановительной реакции между исходным газообразным H2S и кислородом, содержащимся в обогащенном кислородом воздухе для получения SO2, при контролировании остаточного кислорода после этапа окислительно-восстановительной реакции в молярной концентрации ≥2%, где, если молярная концентрация H2S в исходном газообразном H2S ≥8%, окислительно-восстановительная реакция представляет собой реакцию горения, температура которой ≥900°C; если молярная концентрация H2S в исходном газообразном H2S<8%, окислительно-восстановительная реакция представляет собой каталитическую реакцию, температура начала которой составляет ≥200°C;

(2) охлаждение продукта, полученного на этапе (1) до температуры 390-430°C, и затем проведение реакции каталитического окисления с кислородом, где реакция каталитического окисления осуществляется поэтапно, пока степень конверсии SO2 не составит ≥98,7% или пока концентрация SO2 на выходе не составит ≤550 мг/м3 в нормальных условиях;

(3) охлаждение продукта, полученного на этапе (2), до температуры на ≥10°C выше температуры точки конденсации паров H2SO4, затем дальнейшее охлаждение до температуры 60-120°C, сбор полученной H2SO4 и осуществление коалесцирующей сепарации газа, полученного после охлаждения, перед непосредственным его выпуском в атмосферу.

2. Способ по п. 1, отличающийся тем, что содержание H2S в исходном газообразном H2S составляет молярную концентрацию 1~90% и, предпочтительно, 5,2-28,9%; когда окислительно-восстановительная реакция является реакцией горения, температура реакции составляет 1050°C; когда исходный газообразный H2S, содержит NH3, содержание NH3 составляет молярную концентрацию ≤15%, предпочтительно 1,2%, а содержание H2S составляет молярную концентрацию ≥8%, а температура реакции горения составляет ≥1250°C; обогащенный кислородом воздух является воздухом с молярной концентрацией кислорода, варьирующейся от 20,8% до 100%.

3. Способ по п. 1, отличающийся тем, что остаточный кислород после окислительно-восстановительной реакции этапа (1) имеет молярную концентрацию в 2~10%, предпочтительно молярную концентрацию в 2~6%, и более предпочтительно молярную концентрацию в 2-3%.

4. Способ по п. 1, отличающийся тем, что температура охлаждения для продукта, полученного на этапе (1), составляет 410-420°C; содержание кислорода, участвующего в реакции каталитического окисления этапа (2), составляет молярную концентрацию ≥5% и, предпочтительно, - молярную концентрацию 5-7%, а содержание SO2 составляет молярную концентрацию ≤4%; количество порядков реакции каталитического окисления 2~5, и предпочтительно 3~4; реакция каталитического окисления осуществляется поэтапно, пока степень конверсии SO2 не составит ≥99%.

5. Способ по п. 1, отличающийся тем, что если исходный газообразный H2S содержит NH3, добавляется 50-100 ч./млн. объемных аммиака, чтобы осуществить реакцию каталитического окисления в реакции каталитического окисления этапа (2).

6. Способ по п. 1, отличающийся тем, что этап охлаждения этапа (2) осуществляется путем использования теплообменника или путем добавления воздуха напрямую, если теплообменник используется для охлаждения, газ технологического процесса или насыщенный пар средненизкого давления можно использовать в качестве охлаждающего агента.

7. Способ по п. 1, отличающийся тем, что на этапе (3) продукт, полученный на этапе (2), охлаждается до температуры на 10-30°C выше температуры точки конденсации паров H2SO4, предпочтительно - на 15-17°C выше температуры точки конденсации паров H2SO4; и упомянутая дальнейшая температура охлаждения составляет 105-120°C.

8. Способ по п. 1, отличающийся тем, что на этапе (3) используется теплообменник для охлаждения продукта, полученного на этапе (2), до температуры, превышающей или равной температуре на 10°C выше температуры точки конденсации паров H2SO4, и в качестве охлаждающего агента используется газ технологического процесса или насыщенный пар средненизкого давления.

9. Способ по п. 1, отличающийся тем, что оборудование, используемое для дальнейшего охлаждения до температуры 60~120°C на этапе (3), представляет собой теплообменник; теплообменник включает в себя кожух, в верхней части которого имеется выходное отверстие, а в нижней части - выходное отверстие для жидкости; имеется несколько стеклянных трубок для циркуляции охлаждающего агента вдоль продольной оси кожуха на внутренней части кожуха; упомянутые стеклянные трубки переходят от одной боковой стенки кожуха к другой; конец стеклянной трубки, который находится на входе охлаждающего агента, называется головной конец, а другой конец стеклянной трубки, находящийся на выходе охлаждающего агента, называется хвостовой конец; смежные стеклянные трубки между восходящим и нисходящим потоками охлаждающего агента соединяются по принципу голова-хвост, образуя, по меньшей мере, один однонаправленный круг циркуляции охлаждающего агента.

10. Способ по п. 9, отличающийся тем, что на пути прохождения охлаждающего агента имеются вход для охлаждающего агента и выход для охлаждающего агента, вход находится рядом с верхней частью пути прохождения, а выход - рядом с нижней частью пути прохождения;

продольное направление стеклянных трубок является вертикальным вдоль направления продольной оси, и головные концы и хвостовые концы стеклянных трубок выступают наружу соответствующих боковых стенок;

стеклянные трубки, которые равномерно распределены, разделяются на несколько блоков стеклянных трубок вдоль направления продольной оси; головные концы стеклянных трубок в каждом блоке находятся на одной стороне и образуют головной конец блока стеклянных трубок, а стороны хвостовых концов стеклянных трубок в каждом блоке образуют хвостовой конец блока; хвостовой конец и головной конец блока смежных стеклянных трубок, который располагается между входом и выходом охлаждающего агента, расположены со смещением и соединяются в трубоизоляционном коробе.

| CN 101618863 A, 06.01.2010 | |||

| CN 101152958 A, 02.04.2008 | |||

| US 4738310 A1, 19.04.1988 | |||

| Способ изготовления формованных изделий из гипса | 1944 |

|

SU72306A1 |

Авторы

Даты

2015-09-27—Публикация

2012-06-29—Подача