Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления конструкции и устройству для изготовления.

Уровень техники

[0002] В последнее время стало популярным моделирование трехмерного объекта сложной формы, проектируемого с использованием компьютера. Существует большая потребность в области изготовления широкого спектра изделий в относительно небольших количествах, например мелких частей машин и выставочных образцов зданий и продуктов питания.

[0003] В качестве примера такого способа изготовления трехмерного объекта известен способ, при котором материал для трехмерного объекта укладывают слоями и изготавливают конечную конструкцию.

[0004] В PTL 1, После того как образован слой формы части трехмерного объекта, материал в качестве опоры обеспечивается так, чтобы окружать этот слой, и выполняется формирование рисунка. Тем самым образуется элемент опоры (опора), при этом большее количество материала для трехмерного объекта укладывается на слоях опоры и трехмерного объекта в процессе формирования. В PTL 1 раскрывается такой способ.

Список ссылок

Патентная литература

[0005] PTL 1: US2001/0042598

Сущность изобретения

Техническая проблема

[0006] Однако в способе по PTL 1 слой опоры и слой трехмерного объекта изготовлены при различных процессах и из различных материалов, и в связи с этим трудно выравнивать толщину обоих слоев в процессе формирования. Поскольку величина изменения объема за счет влияния температуры или т.п. изменяется в зависимости от материала, предполагается, что толщина слоя отличается между слоем для трехмерного объекта и слоем опоры. В объекте, образованном путем укладки слоев, имеющих различные толщины, появляется искажение из-за разницы в толщине слоя, описанной выше, и имеется опасение, что требуемая конечная форма трехмерного объекта получена быть не может.

Решение проблемы

[0007] Настоящее изобретение обеспечивает способ изготовления, посредством которого может быть получена конструкция, образованная с высокой степенью точности формы.

[0008] В аспекте настоящего изобретения способ изготовления конструкции включает этапы, на которых обеспечивают укладку первого слоя материала, являющегося частью конструкции, и ограничительного элемента, причем первый слой материала - на поверхности конструкции в процессе формирования, одну часть ограничительного элемента обеспечивают на поверхности первого слоя материала, являющейся обратной поверхности конструкции в процессе формирования, и другую часть обеспечивают выше поверхности конструкции в процессе формирования, обеспечивают элемент опоры так, чтобы заполнять пространство между ограничительным элементом и поверхностью конструкции в процессе формирования, удаляют ограничительный элемент и обеспечивают второй слой материала, являющийся частью конструкции, на поверхностях первого слоя материала и элемента опоры, раскрытых путем удаления ограничительного элемента.

Полезные эффекты изобретения

[0009] Согласно примеру настоящего изобретения в процессе укладки поверхность слоя, являющегося конструкцией, и поверхность слоя элемента опоры могут быть выполнены строго компланарными по сравнению с известным уровнем техники, и может быть получена конструкция, образованная с высокой степенью точности формы.

[0010] Дополнительные признаки настоящего изобретения станут очевидными из следующего далее описания примерных вариантов выполнения со ссылкой на приложенные чертежи.

Краткое описание чертежей

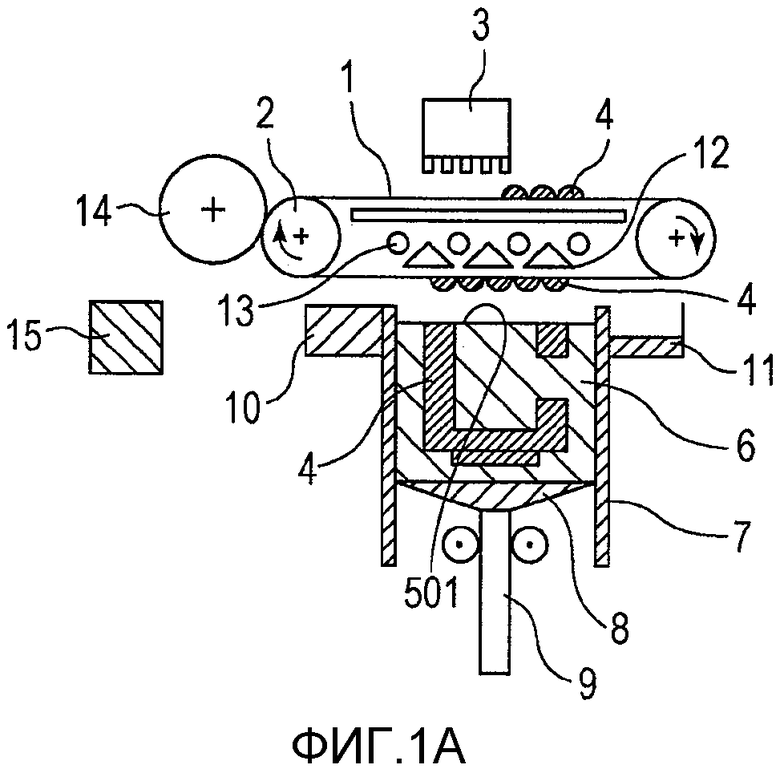

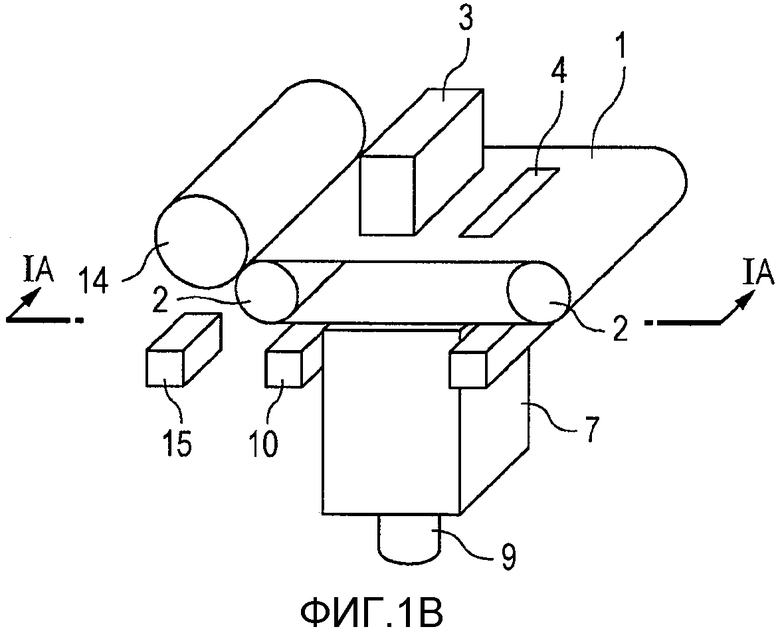

[0011] Фиг.1A-1B представляют собой схематические изображения, показывающие пример укладочного устройства моделирования согласно первому варианту осуществления настоящего изобретения.

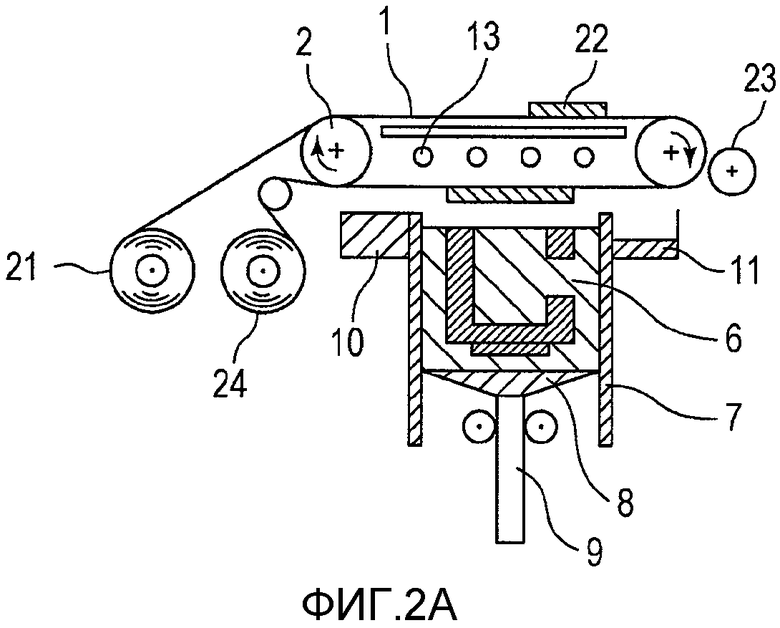

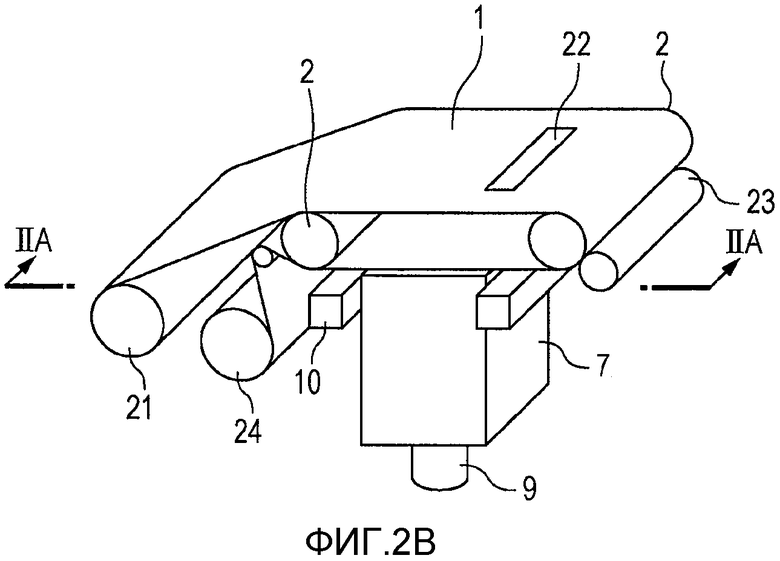

Фиг.2A-2B представляют собой схематические изображения, показывающие пример укладочного устройства моделирования согласно второму варианту осуществления настоящего изобретения.

Фиг.3 включает виды в разрезе, схематически показывающие этапы каждого из примеров способа изготовления конструкции согласно первому варианту осуществления настоящего изобретения и способа изготовления конструкции сравнительного варианта осуществления.

Фиг.4 представляет собой концептуальную схему, показывающую функцию укладочного устройства моделирования согласно варианту осуществления настоящего изобретения.

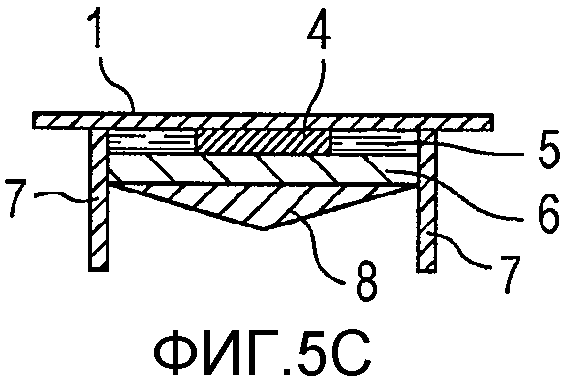

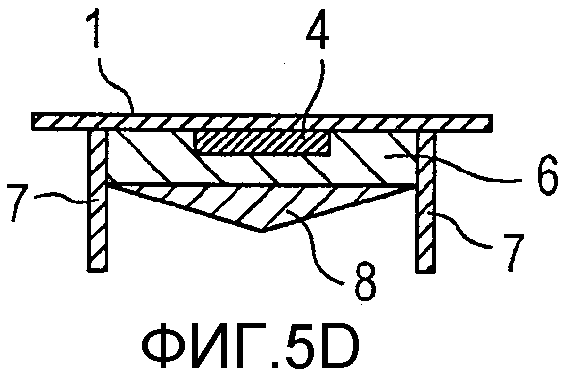

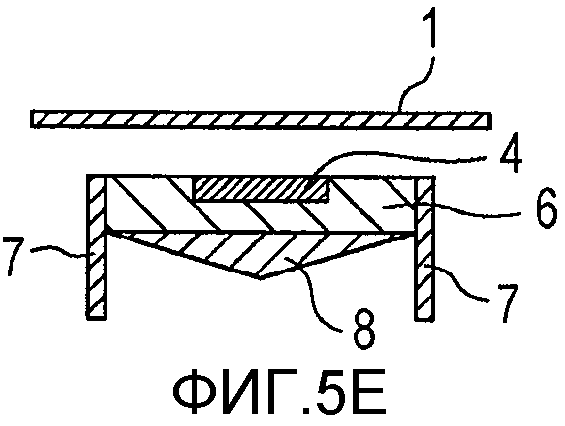

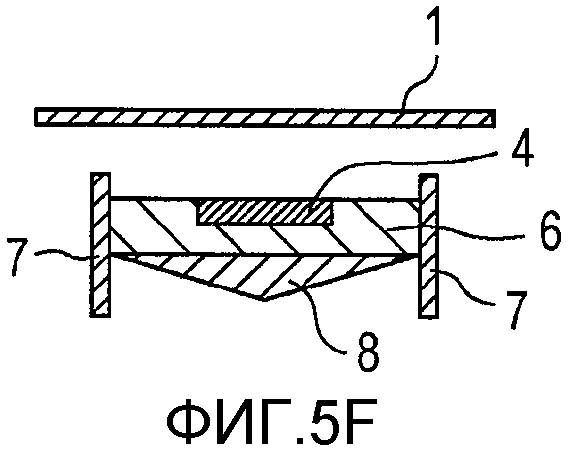

Фиг.5A-5F представляют собой схематические виды в разрезе, показывающие часть процесса способа изготовления конструкции в укладочном устройстве моделирования согласно первому варианту осуществления настоящего изобретения.

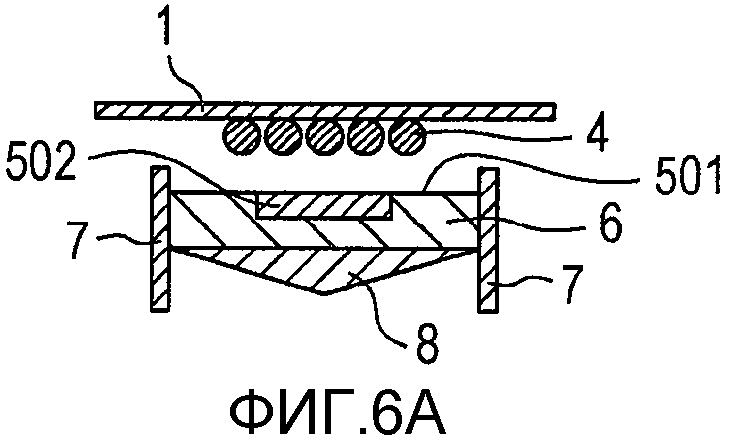

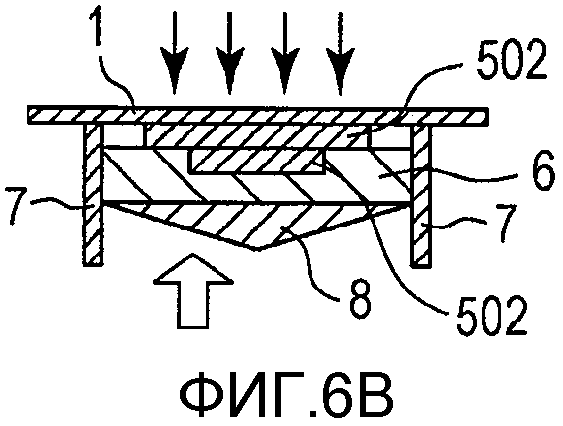

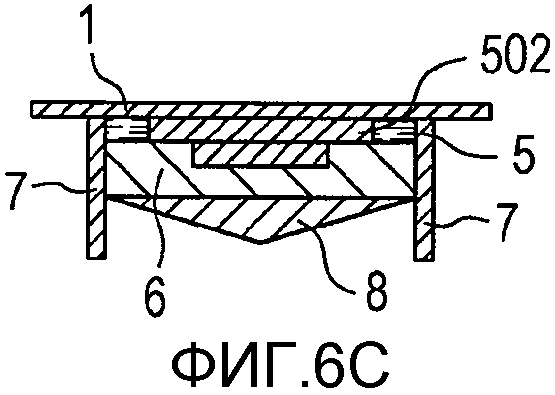

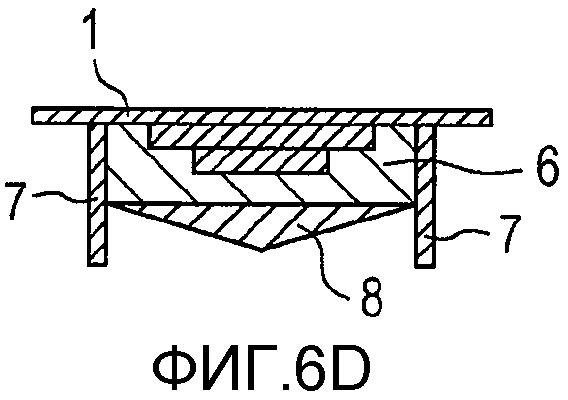

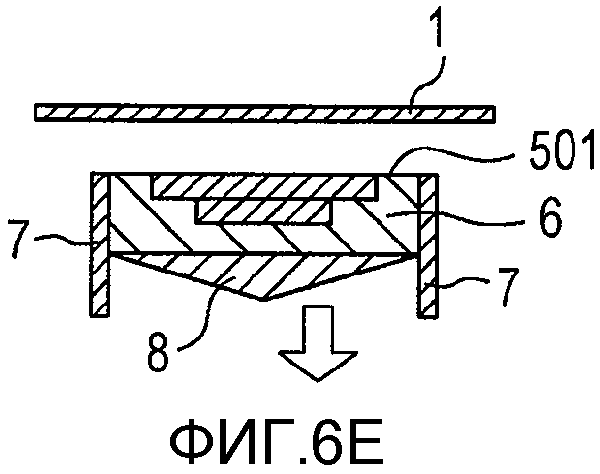

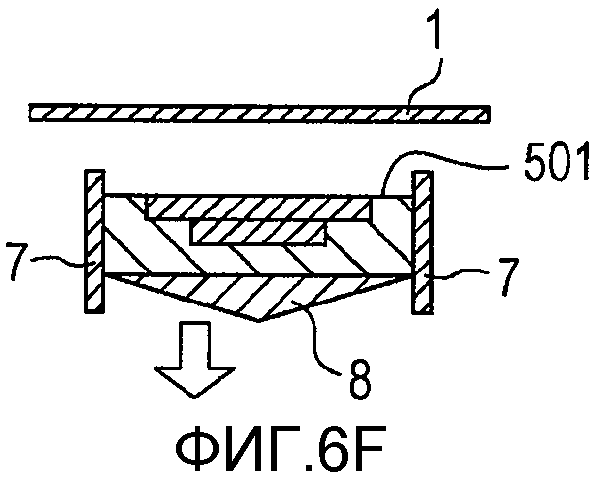

Фиг.6A-6F представляют собой схематические виды в разрезе, показывающие часть процесса способа изготовления конструкции в укладочном устройстве моделирования согласно первому варианту осуществления настоящего изобретения.

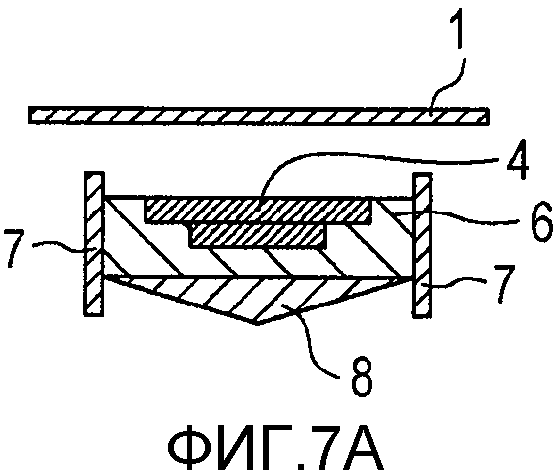

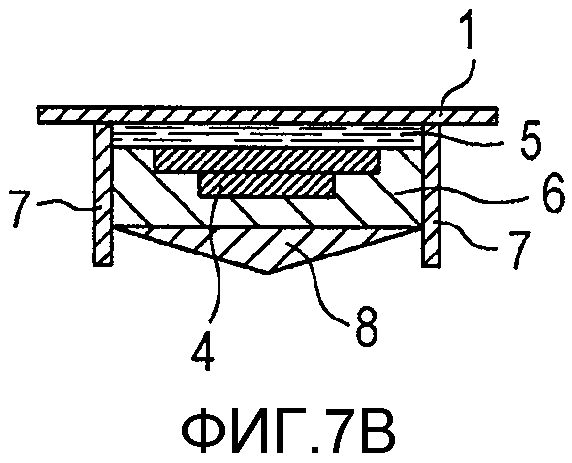

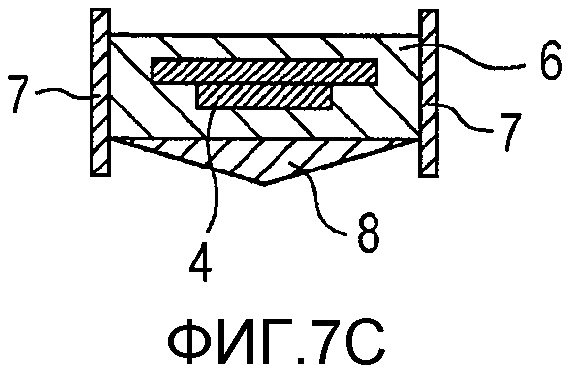

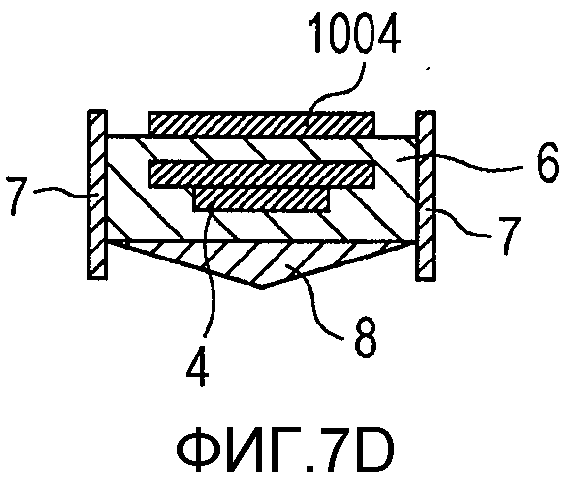

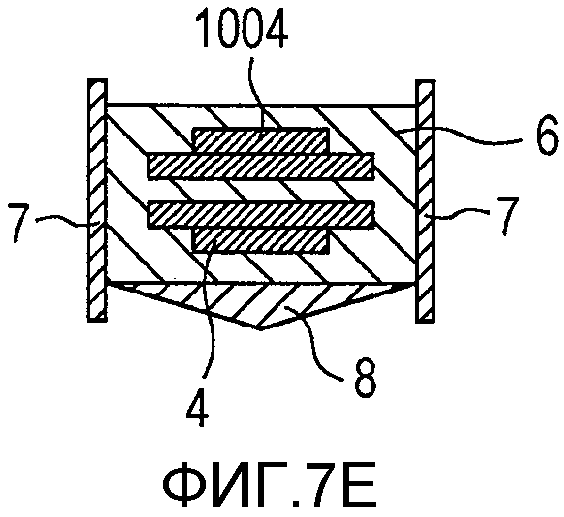

Фиг.7A-7E представляют собой схематические виды в разрезе, показывающие часть процесса способа изготовления конструкции в укладочном устройстве моделирования согласно третьему варианту осуществления настоящего изобретения.

Описание вариантов осуществления

[0012] Варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на чертежи.

Первый вариант осуществления

[0013] Фиг.1A и 1B представляют собой схематические изображения, показывающие пример укладочного устройства моделирования, которое представляет собой устройство для изготовления, выполняющее способ изготовления объекта, который представляет собой трехмерную конструкцию, согласно первому варианту осуществления настоящего изобретения. Фиг.1B представляет собой вид в перспективе всего устройства и Фиг.1A представляет собой вид в разрезе устройства вдоль линии IA-IA на Фиг.1B перпендикулярно поверхности промежуточного передающего элемента 1. Промежуточный передающий элемент 1 перемещается механизмом 2 перемещения. На Фиг.1A и 1B формирование рисунка трехмерного объекта выполняется на промежуточном передающем элементе 1, расположенном в виде ленты, при этом рисунок перемещается механизмом 2 перемещения в положение платформы 8 моделирования и укладывается здесь в трехмерный объект. На промежуточном передающем элементе 1 УФ-чернила 4, выбрасываемые из головки 3 для выброса жидкости, обеспечены в качестве рисунка моделирования, и перемещаются в положение платформы 8 моделирования. На платформе 8 моделирования рисунок 4 моделирования, в качестве конструкции в процессе образования, уже расположен в уложенном состоянии и состоянии, поддерживаемом элементом 6 опоры. Элемент 6 опоры вводят в контейнер 7 механизмом 10 заполнения опоры. После того как укладка слоев рисунка моделирования завершена, элемент 6 опоры может быть удален механизмом 15 удаления опоры. Механизм 15 удаления опоры может быть обеспечен внутри укладочного устройства моделирования, или уложенные слои рисунка моделирования и элемента 6 опоры могут быть извлечены из укладочного устройства моделирования, и элемент 6 опоры может быть удален, используя внешний механизм удаления, например камеру с растворителем.

[0014] После того как рисунок моделирования образован на поверхности промежуточного передающего элемента 1, рисунок моделирования должен быть передан дальше. В связи с этим промежуточный передающий элемент 1 может быть изготовлен из материала, имеющего высокую отсоединяемость от материала моделирования. Если материал промежуточного передающего элемента 1 не имеет отсоединяемости, например если материал моделирования передается как офсетная печать, объект может быть создан. С точки зрения точности моделирования весь материал моделирования может быть передан на промежуточном передающем элементе 1.

[0015] Для того, чтобы стабильно выполнять передачу, промежуточный передающий элемент 1 может иметь большую упругость. Материалы, подходящие в качестве промежуточного передающего элемента 1, включают силиконовый каучук и фторкаучук. В зависимости от материала моделирования, используемого для формирования рисунка, иногда происходит отталкивание. В связи с этим промежуточный передающий элемент 1 может быть поверхностно обработан согласно материалу моделирования. Твердость каучука зависит от толщины упругого тела. Когда упругое тело является толстым, может быть использован твердый каучук. Когда упругое тело является тонким, может быть использован относительно мягкий каучук. Когда упругое тело является толстым, является подходящим каучук, имеющий степень твердости около 80 градусов (единица твердости по шкале Шора). Когда промежуточный передающий элемент 1 рассматривается как лента, как в устройстве на фигурах, относительно мягкий каучук, имеющий степень твердости каучука от около 50 до 20 градусов, может быть использован в виде тонкой пленки, имеющей толщину от около 0,1 до 0,5 мм.

[0016] Когда требуется высокая точность, подходящим является неупругий лист политетрафторэтилена или пленка, покрытая разделительным агентом для форм субмикронной толщины.

[0017] В устройстве на Фиг.1A и 1B головка для выброса, имеющая отверстия выброса, которые выбрасывают жидкость, показана в виде блока для образования рисунка моделирования на промежуточном передающем элементе 1, и показан способ, при котором материал моделирования выбрасывается из головки для выброса в требуемое положение. Однако настоящее изобретение не ограничивается этим. Примеры других блоков включают цифровое устройство записи, например электрофотографическое устройство или устройство выдачи. Рисунки могут быть образованы, используя способ формирования рисунка, использующий печатную форму, например офсетную печать или трафаретную печать, при изменении используемой печатной формы. Рисунки, полученные таким способом как фотолитография или электролитическим покрытием, могут использоваться без каких-либо проблем. Блок формирования рисунка не обязательно должен быть расположен в укладочном устройстве моделирования. В настоящем изобретении могут быть использованы рисунки, изготавливаемые в среде, наиболее подходящей для каждого способа и материала. То есть блок формирования рисунка может быть выбран на основе материала объекта и точности моделирования. В частности, устройство струйной печати, которое может выполнять формирование рисунка бесконтактным образом, является очень подходящим блоком формирования рисунка.

[0018] Слоистые рисунки моделирования формируются, используя УФ-чернила 4 в качестве формовочного материала, который представляет собой материал для формирования. УФ-чернила отверждаются путем облучения ультрафиолетом, при этом может быть изготовлен облегченный и относительно прочный объект. Кроме УФ-чернил также подходящими являются термоплавкие чернила и термоотверждаемые чернила. При этом способе, как описано выше, механизм формирования рисунка не обязательно должен быть расположен в укладочном устройстве, и также могут быть уложены слоистые рисунки, где каждый слой, которых изготовлен, используя другой механизм формирования рисунка в той же модели согласно требуемой точности и материалу. Путем расположения материалов различных цветов в слоистом рисунке может быть получен требуемый цвет слоя. Материал моделирования может быть свободно выбран в пределах диапазона применения используемого блока формирования рисунка, и блок формирования рисунка может быть выбран согласно материалу, который необходимо использовать.

[0019] Здесь Фиг.6A-6F представляют собой схематические виды в разрезе для объяснения части процесса изготовления в устройстве для изготовления конструкции согласно варианту осуществления настоящего изобретения и показывают то же сечение, как Фиг.1A. Объект в процессе образования, показанного на Фиг.6A-6F, является таким же, что и на Фиг.1A и 1B, но упрощен. Материал моделирования со сформированным рисунком, показанный на Фиг.1A, перемещают механизмом 2 перемещения на платформу 8 моделирования, выравнивают с объектом в процессе формирования посредством блока выравнивания (не показан) и приводят в состояние, показанное на Фиг.6A. Затем, как показано на Фиг.6B, блок укладки, включающий контейнер 7 моделирования, платформу 8 моделирования, механизм 9 поднятия и опускания, механизм 10 заполнения опоры и приемник 11 опоры, перемещают вверх и вводят в контакт с рисунком 4 чернил.

[0020] Поверхность 501 передачи, которая входит в контакт с рисунком 4 чернил, представляет собой плоскость, образуемую рисунком 502 моделирования, который представляет собой конструкцию в процессе формирования, подготовленную предварительной передачей и укладкой, и элементом 6 опоры, который представляет собой отвержденный поддерживающий материал. Поверхность 501 передачи удерживают в положении ниже верхнего конца контейнера 7 моделирования на толщину одного слоя механизмом 9 поднятия и опускания. Поверхность 501 передачи поднимают до тех пор, пока верхний конец контейнера 7 моделирования не войдет в контакт с промежуточным передающим элементом 1. УФ-чернила размещают между двумя плоскостями: поверхностью промежуточного передающего элемента 1 и поверхностью 501 передачи, причем как верхнюю, так и нижнюю поверхности УФ-чернил выравнивают с высокой степенью точности. Во время укладки передается только материал моделирования. В связи с этим форма может быть воспроизведена с высокой степенью точности без появления сжатия или деформации между различными материалами. Материал моделирования удерживают в этом состоянии и облучают ультрафиолетовым светом от УФ-лампы 12 (показанной на Фиг.1A и 1B), расположенной в качестве блока отверждения и связывания. УФ-чернила отверждают с их выровненной поверхностью, объединяют с предыдущим рисунком моделирования, при этом они образуют расширенный рисунок 502 моделирования. Отверждению может способствовать нагрев от нагревателя 13.

[0021] Затем, как показано на Фиг.6C, поддерживающий материал 5 для элемента опоры вводят в контейнер 7 моделирования в жидком состоянии. Контейнер 7 моделирования имеет форму, окружающую платформу 8 моделирования, и ограничивает диапазон заполнения поддерживающего материала. Поддерживающий материал автоматически протекает в пространство, где отсутствует рисунок 502 моделирования, и в связи с этим отсутствует необходимость выравнивания и ограничения толщины слоя. Необходимо останавливать ввод, только когда пространство будет заполнено поддерживающим материалом 5, непосредственно перед переливом поддерживающего материала 5.

[0022] Внутренняя поверхность контейнера 7 моделирования должна быть предотвращена от прилипания используемого жидкого поддерживающего материала и предпочтительно покрыта политетрафторэтиленом или т.п.

[0023] В качестве материала элемента 6 опоры подходящим является жидкий материал, который отверждается путем внешнего воздействия. В дополнение, подходящим является материал, который может быть легко удален с объекта. Внешние воздействия включают нагрев, свет, электричество, магнетизм и вибрацию. В частности, нагрев легко использовать для обратимости материала. Когда, например парафиновый воск используется в качестве поддерживающего материала 5, он может быть введен при температуре выше точки плавления и может быть отвержден путем понижения температуры ниже точки плавления. Если точка плавления поддерживающего материала установлена ниже точки плавления материала моделирования, опора может быть легко удалена, удерживая все устройство выше точки плавления поддерживающего материала и ниже точки плавления материала моделирования в течение заданного промежутка времени После того как моделирование завершено.

[0024] Опора может быть введена, используя обычный способ перемещения жидкости, например ввод под давлением или всасывание при пониженном давлении. Для того, чтобы предотвращать неправильное заполнение, эффективно увеличивать текучесть путем нагревания нагревателем 13 в качестве механизма управления температурой, или содействовать заполнению приложением незначительной высокочастотной вибрации ультразвуковым вибратором или уменьшением давления.

[0025] Ввод поддерживающего материала может в основном выполняться каждый раз, когда слой уложен, но иногда нет необходимости выполнять его каждый раз при укладывании слоя. При моделировании формы, в которой отсутствует выступ, опора не должна использоваться, если прочность на среднем этапе моделирования является достаточной.

[0026] При моделировании объекта, имеющего выступ, возможна укладка слоев без ввода опоры при укладке слоев материала моделирования без выступания и возможен ввод опоры для множества слоев сразу при укладке слоев, имеющих выступ. В частности, когда толщина слоя небольшая и заполнение поддерживающего материала затруднительно, поддерживающий материал может вводиться с интервалами.

[0027] Как показано на Фиг.6D, поддерживающий материал 5 отверждают и тем самым объединяют с уже образованным элементом опоры, при этом он образует расширенный элемент 6 опоры.

[0028] Затем, как показано на Фиг.6E, промежуточный передающий элемент 1 отделяют и удаляют от верхней поверхности 501. Элемент 6 опоры после отверждения может удерживать рисунок моделирования, и в связи с этим даже изолированная часть, образующая выступ, может быть закреплена в заданном положении. В связи с этим промежуточный передающий элемент 1 может быть отделен После того как опора будет отверждена.

[0029] Верхняя поверхность 501 рисунка моделирования, раскрытая путем отделения промежуточного передающего элемента 1, ограничена поверхностью промежуточного передающего элемента 1. В связи с этим элемент 6 опоры и рисунок 502 моделирования могут образовывать ровную и плоскую поверхность с высокой точностью. Эта поверхность перемещается механизмом 9 поднятия и опускания в положение ниже, чем верхний конец контейнера 7 моделирования, на толщину одного слоя, как показано на Фиг.6F, для того, чтобы подготавливать прием следующего рисунка чернил, в котором чернила расположены в поперечном сечении объекта. Отделение промежуточного передающего элемента 1, опускание блока укладки и опускание поверхности передачи от верхнего конца контейнера 7 моделирования могут быть выполнены в любом порядке.

[0030] На Фиг.1A и 1B, после того как завершена передача рисунка чернил, поверхность промежуточного передающего элемента 1 очищают очистителем 12 при необходимости и промежуточный передающий элемент 1 используют повторно. Однако настоящее изобретение не ограничивается этим. Промежуточный передающий элемент 1 может быть удален после использования или может быть переработан.

Второй вариант осуществления

[0031] Фиг.2A и 2B представляют собой схематические изображения, показывающие пример укладочного устройства моделирования, которое представляет собой устройство для изготовления, выполняющее способ изготовления объекта, который представляет собой трехмерную конструкцию, согласно второму варианту осуществления настоящего изобретения. Фиг.2B представляет собой вид в перспективе всего устройства, и Фиг.2A представляет собой вид в разрезе устройства вдоль линии IIA-IIA на Фиг.2B перпендикулярно поверхности промежуточного передающего элемента 1.

[0032] Устройство, согласно Фиг.2, не имеет в себе механизм формирования рисунка для образования объекта. Блок укладки, включающий платформу 8 моделирования, поддерживающую элемент 6 опоры и объект, механизм 9 поднятия и опускания, контейнер 7 моделирования и промежуточный передающий элемент 1 являются такими же, как в первом варианте осуществления. Механизм 10 заполнения опоры, приемник 11 опоры и ролик 2 также являются такими же, как в первом варианте осуществления.

[0033] В этом варианте осуществления используемый рисунок 22 моделирования может быть выполнен, например путем частичного нанесения полиэфирной смолы на промежуточный передающий элемент 1, используя отдельное устройство трафаретной печати, а затем отверждения полиэфирной смолы. В качестве промежуточного передающего элемента 1 может использоваться, например пленка PET, покрытая тонким слоем силиконового каучука.

[0034] Промежуточный передающий элемент 1, на котором уже обеспечен слой со сформированным рисунком для образования объекта, установлен в устройстве. Хотя на Фиг.2A и 2B показан промежуточный передающий элемент 1, смотанный в рулон, листовидные промежуточные передающие элементы 1, уложенные по порядку, могут быть поданы один за другим из сортировщика.

[0035] Когда, как описано выше, устройство, которое формирует слой для объекта, отделено от укладочного устройства, менее трудоемкая работа может быть выполнена, если устройства отличаются скоростью работы. В дополнение, когда рисунки подвергаются контролю посредством устройства контроля для контроля того, выполняется или нет формирование рисунка должным образом после формирования рисунка и до укладки, контроль может быть выполнен эффективно.

[0036] В устройстве на Фиг.2A и 2B слоистый рисунок 22 моделирования на промежуточном передающем элементе 1 отвержден, и расположен механизм, который наносит адгезив на рисунок 22 моделирования для того, чтобы выполнять связывание во время укладки. Рисунок 22 моделирования входит в контакт с механизмом нанесения адгезива путем перемещения механизмом перемещения и проходит через него, при этом адгезив наносится на поверхность рисунка 22 моделирования.

[0037] Хотя тип используемого адгезива не ограничен, адгезив может быть выбран согласно материалу объекта на основе показателей, таких как степень сжатия и адгезионная прочность. Хотя устройство нанесения покрытий валиком изображено в качестве устройства нанесения адгезива, настоящее изобретение не ограничивается этим, и механизм нанесения распылительного типа, например распылитель, также может использоваться.

[0038] Когда используется распылитель, адгезив прилипает к поверхности промежуточного передающего элемента, но не к объекту. После того как укладка завершена, на этапе повторного разжижения и удаления опоры вместе с этим удаляют и адгезив. Однако, когда материал элемента опоры используют повторно, адгезив должен быть отделен путем фильтрации или т.п. В связи с этим, подходящим устройством нанесения является механизм устройства нанесения покрытий валиком, который может наносить адгезив только на верхней поверхности рисунка моделирования, существующей как выступ.

[0039] Способ связывания во время укладки не ограничивается нанесением адгезива. Например также возможно образовывать рисунок поперечного сечения объекта из термопластичной смолы, чтобы приводить рисунок в расплавленное состояние путем нагрева во время укладки и укладывать рисунок без использования адгезива.

[0040] Процесс укладки является таким же, как в первом варианте осуществления. После того как передача завершена, промежуточный передающий элемент перематывают механизмом 24 перематывания и используют повторно.

[0041] Наиболее предпочтительный технический результат, получаемый настоящим изобретением, заключается в том, что в каждом слоистом рисунке отсутствует разница в толщине между материалом моделирования и материалом элемента опоры, и может быть воспроизведена очень высокая точность толщины. Объект, изготавливаемый согласно данному изобретению, не имеет какого-либо искажения и является высокоточным.

[0042] В вышеуказанных первом и втором вариантах осуществления промежуточный передающий элемент 1 служит в качестве ограничительного элемента, который ограничивает верхние поверхности элемента 6 опоры и рисунка моделирования при расширении элемента 6 опоры. Однако может использоваться ограничительный элемент, отделенный от промежуточного передающего элемента 1. Например, на Фиг.6A-6F, после того как рисунок 4 чернил передан на поверхность 501 передачи промежуточным передающим элементом 1 и образован рисунок 502 моделирования, промежуточный передающий элемент 1 может быть удален и ограничительный элемент, отделенный от промежуточного передающего элемента 1, может быть приведен в контакт с верхней поверхностью рисунка 502 моделирования. После чего может быть введен поддерживающий материал 5 и может быть образована опора при ограничении верхней поверхности элемента 6 опоры ограничительным элементом так, что верхняя поверхность элемента 6 опоры компланарна с верхней поверхностью 501 рисунка моделирования.

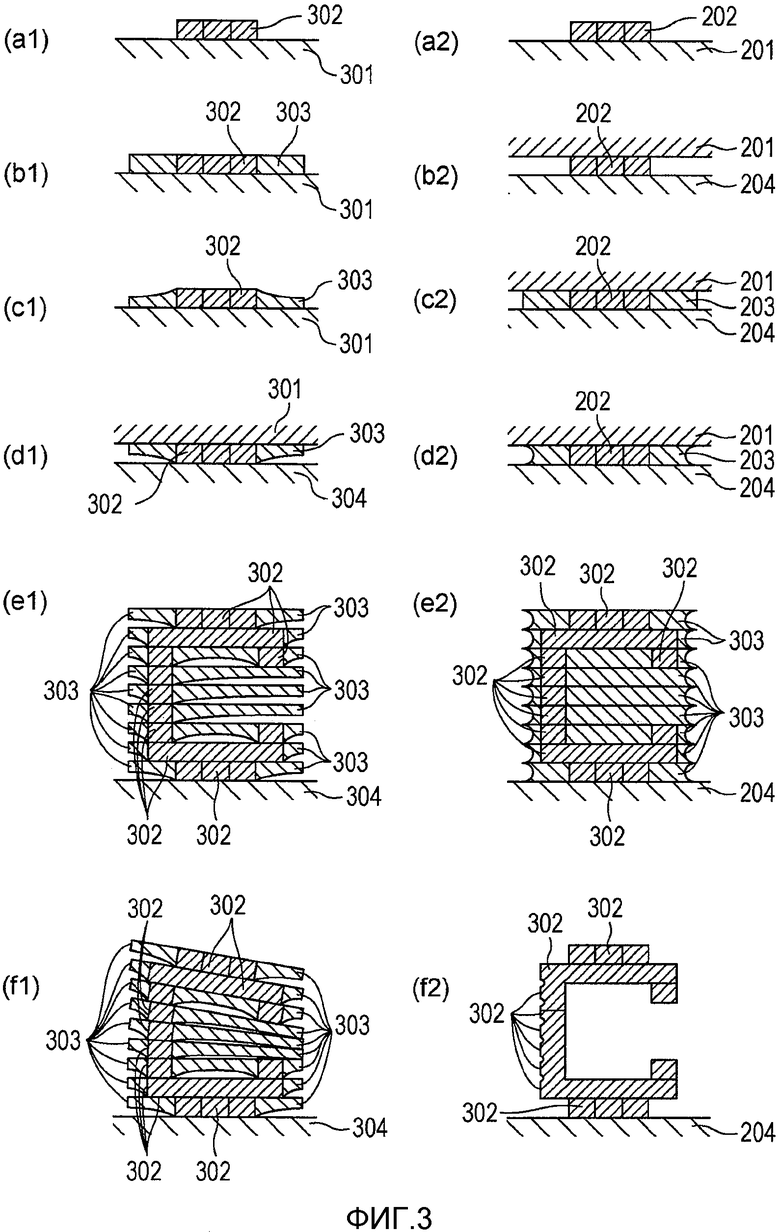

[0043] Фиг.3 включает виды в разрезе, схематически показывающие этапы каждого из примеров способа изготовления конструкции согласно первому варианту осуществления настоящего изобретения и способа изготовления конструкции сравнительного варианта осуществления, и иллюстрирует влияние точности толщины слоистых рисунков на объект. На Фиг.3 (a1)-(f1) показывают сравнительный вариант осуществления и (a2)-(e2) показывают способ укладки согласно варианту осуществления настоящего изобретения.

[0044] Фиг.3 (a1) показывает состояние, когда слоистый рисунок 302 моделирования образован на материале 301 основания.

[0045] Затем элемент 303 опоры располагают вокруг рисунка 302 моделирования. Это состояние показано на Фиг.3 (b1). Затем элемент опоры отверждают, тем самым вызывая изменение объема. Изменение объема представляет собой расширение или сжатие в зависимости от материала. В общем, часто происходит сжатие, и сжатие показано на пояснительных изображениях. В это время поверхность открыта, и вследствие разницы в степени сжатия между материалами рисунка 302 моделирования и элемента 303 опоры, как показано на Фиг.3 (c1), верхняя поверхность рисунка 302 моделирования отличается от верхней поверхности элемента 303 опоры по высоте от материала 301 основания.

[0046] Затем выполняют передачу, как показано на Фиг.3 (d1). Рисунок 302 моделирования передают вместе с элементом 303 опоры от материала 301 основания к другому материалу 304 основания.

[0047] Повторяя вышеописанный процесс, образуют уложенный объект. Так как толщина каждого слоя изменяется значительно от части к части, слои 302 рисунков моделирования не выровнены, как требуется, как показано на Фиг.3 (e2), и уложены в искаженном состоянии, как показано на Фиг.3 (f1).

[0048] С другой стороны, вариант осуществления настоящего изобретения состоит в следующем. Рисунок 202 моделирования образуют на панельном элементе 201 (a2). Затем панельный элемент 204 приводят в контакт с поверхностью рисунка 202 моделирования на стороне, противоположной материалу основания (b2). Материал 203 элемента основания вводят между панелеобразным панельным элементом 201 и материалом 204 основания (c2). Далее материал элемента опоры отверждают (d2). Элемент 201 опоры функционирует в качестве ограничительного элемента, который ограничивает верхние поверхности слоя 202 рисунка моделирования и слоя 203 элемента опоры. В связи с этим поверхности слоя элемента опоры и слоя рисунка моделирования могут быть образованы на одной высоте и плоскости, и в связи с этим получают конструкцию, которая не имеет какого-либо искажения, которое показано на Фиг.3 (e2).

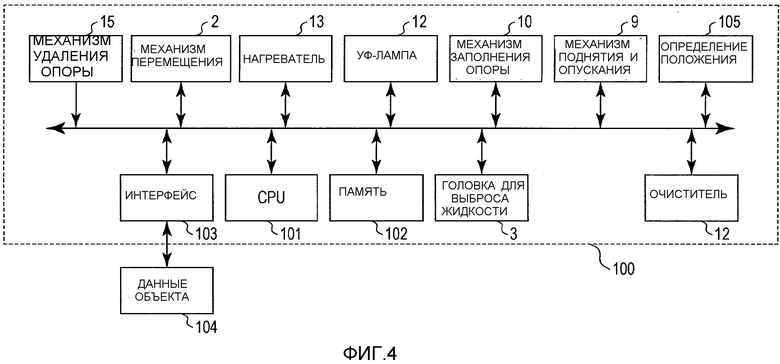

[0049] Фиг.4 показывает пример системы управления устройства для моделирования трехмерного объекта на Фиг.1A и 1B. В устройстве для моделирования трехмерного объекта, которое представлено в качестве устройства для изготовления конструкции, которое обозначено в целом ссылочной позицией 100, CPU 101 представляет собой главный блок управления всей системой и управляет каждой секцией. Память 102 включает ROM, хранящее основную программу CPU 101, и RAM, используемое для хранения данных 104 объекта, принимаемых через интерфейс 103 и в качестве рабочей области для обработки данных. После приема сигнала начала моделирования CPU 101 начинает обработку преобразования данных объекта в выходные данные среза согласно установленным условиям и выполняет связь для проверки состояний механизма 2 перемещения, устройства 3 струйной печати, механизма 9 поднятия и опускания, механизма 10 заполнения опоры и очистителя 12. Если моделирование может быть начато, механизм 2 перемещения имеханизм 9 поднятия и опускания перемещают в заданные положения на основе информации определения 105 положения, сигнал извлечения посылают в устройство 3 струйной печати, и моделирование начинается. Когда укладка слоев для трехмерного объекта завершена, выполняется связь для проверки состояния механизма 15 удаления для того, чтобы удалить элемент опоры, и удаление начинается.

Третий вариант осуществления

[0050] Фиг.7A-7E представляют собой схематические виды в разрезе, показывающие этапы способа изготовления объекта согласно третьему варианту осуществления настоящего изобретения, рассматриваемые в положении поперечного сечения. Поперечные сечения взяты в том же положении, что и на Фиг.5A-5F и 6A-6F.

[0051] В этом варианте осуществления После того как укладка для образования конструкции завершена, укладка следующей конструкции выполняется без удаления элемента опоры.

[0052] Фиг.7A показывает то же состояние, что и состояние, показанное на Фиг.6F. Над платформой 8 моделирования в контейнере 7 моделирования укладывают рисунки 4 моделирования, поддерживаемые элементом 6 опоры. В этом варианте осуществления на данном этапе завершается укладка рисунков 4 моделирования, образующих конструкцию.

[0053] Затем, как показано на Фиг.7B, промежуточный передающий элемент 1 и блок моделирования перемещают ближе друг к другу и материал 5 элемента опоры вводят так, чтобы заполнять пространство между уложенными рисунками 4 моделирования и промежуточным передающим элементом 1.

[0054] Промежуточный передающий элемент 1 отделяют и, как показано на Фиг.7C, слой рисунка 4 моделирования погружают в элемент 6 опоры.

[0055] Затем, как показано на Фиг.7D, на поверхности, раскрытой путем отделения промежуточного передающего элемента 1, обеспечивают слой рисунка 1004 моделирования для создания новой конструкции. Следующий рисунок 1004 моделирования укладывают на него.

[0056] После чего последовательно выполняют расширение рисунка 1004 моделирования и расширение материала 6 опоры, как показано на Фиг.7E. После чего элемент 6 опоры удаляют путем растворения или т.п. Таким образом, могут быть получены две отдельные конструкции, образованные уложенными рисунками 4 и 1004 моделирования.

Пример 1

[0057] Ниже будет описан пример настоящего изобретения.

[0058] Данные объекта были предварительно преобразованы в данные среза с заданным межслойным расстоянием. В примере 1 были использованы данные среза с расстоянием 25 мкм.

[0059] В качестве промежуточного передающего элемента 1 была использована лента, выполненная путем образования слоя фторкаучука (DAI-EL T530, изготавливаемого Daikin Industries, Ltd.) 150 мкм толщиной на пленке PET 50 мкм толщиной.

[0060] Рисунок УФ-чернил краски был нанесен на промежуточном передающем элементе 1, используя блок устройства струйной печати согласно данным среза первого слоя объекта.

[0061] Когда используются только цветные чернила, количество наносимых чернил не может быть выровнено. В связи с этим объем чернил был отрегулирован до постоянного значения, используя прозрачные чернила.

[0062] Условия нанесения чернил

Размер капель жидкости = 30 pl

Интервал нанесения капель = 600 dpi

Количество чернил, наносимое на адрес = 150 pl

Рецепт чернил

Пигмент: 1 часть

Черный: углеродная сажа

Голубой: синий пигмент 15

Пурпурный: красный пигмент 7

Желтый: желтый пигмент 74

Белый: оксид титана

Прозрачный: микрогранулированный диоксид кремния

Стирол-акриловый кислотный сополимер акриловой кислоты и этилена: 10 частей (коэффициент кислотности: 180, средний молекулярный вес: 4000)

Смола, отверждаемая светом: 20 частей

(водорастворимый трехфункциональный акрилат)

Фотоинициатор: 2 части

(водорастворимый ацилфосфин)

Диэтиленгликоль: 6 частей

Этиленгликоль: 3 части

Поверхностно-активное вещество: 1 часть (ацетиленол EH, изготавливаемый компанией Kawaken Fine Chemicals Co., Ltd.)

Ионообменная вода: остальное

Промежуточный передающий элемент является прозрачным и может принимать отверждающий свет, излучаемый УФ-лампой, расположенной внутри, с обратной стороны ленты.

[0063] Во время формирования рисунка чернила относительно сильно облучаются для того, чтобы предотвращать смешение цветов и чрезмерное растекание чернил. Однако количество света было отрегулировано так, что текучесть была сохранена до укладки.

[0064] Как показано на Фиг.1A и 1B, пока рисунок 4 чернил, наносимый на лентообразном промежуточном передающем элементе 1, перемещается промежуточным передающим элементом 1, вода в чернилах испаряется.

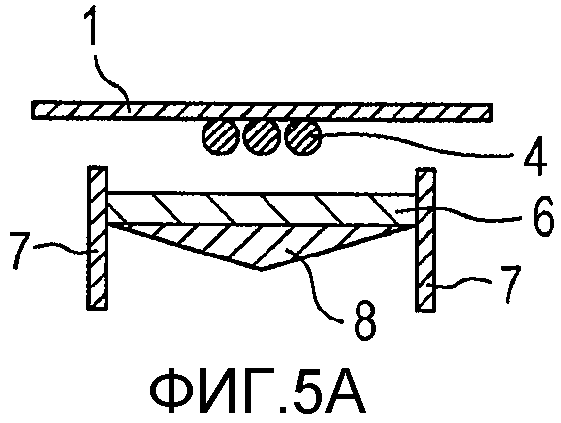

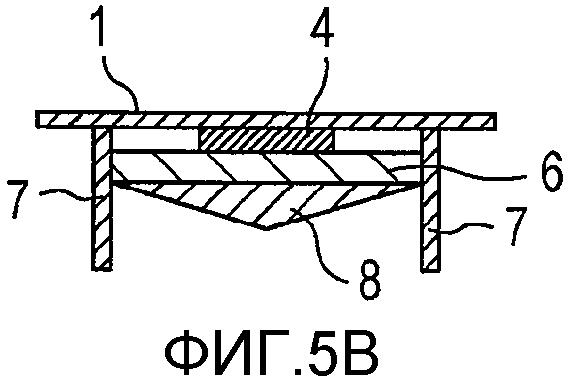

[0065] Процесс укладки будет описан ниже со ссылкой на Фиг.5A-5F. Фиг.5A-5F представляют собой схематические виды в разрезе для объяснения части процесса изготовления в устройстве для изготовления конструкции согласно варианту осуществления настоящего изобретения и показывают то же сечение, что и Фиг.1A.

[0066] В блоке укладки до приема рисунка 4 моделирования элемент опоры был предварительно размещен на платформе 8 моделирования (Фиг.5A). Таким образом, стало проще извлекать объект После того как укладка завершена, и разрыв между промежуточным передающим элементом 1 и поверхностью передачи мог быть выполнен аккуратно.

[0067] Верхний конец контейнера 7 моделирования был приведен в контакт с частью, где отсутствует рисунок 4 моделирования чернил, поверхности промежуточного передающего элемента 1, на которой обеспечен рисунок 4 чернил (Фиг.5B). На этом этапе рисунок 4 моделирования на промежуточном передающем элементе 1 был полутвердым, имеющим форму, близкую к полусфере, его верхняя часть вошла в контакт с элементом опоры на платформе моделирования, и рисунок 4 моделирования был сжат до 25 мкм при выравнивании. В этом состоянии облучаемый светом и размещенный между промежуточным передающим элементом 1 и отвержденным материалом 6 опоры был изготовлен рисунок среза рисунка 4 моделирования.

[0068] С помощью платформы 8 моделирования, опускаемой на толщину одного слоя, пространство между промежуточным передающим элементом и отвержденным материалом опоры было заполнено материалом опоры, нагретым до около 60∙°С и расплавленным (имеющийся в продаже парафиновый воск при 115 градусов по Фаренгейту). Для того чтобы заполнять каждый угол, температура была управляемой нагревателем (не показан) на обратной стороне промежуточного передающего элемента 1 и поддерживалась текучесть материала 5 элемента опоры. В это время часть изначально присутствующего элемента опоры плавится. Однако, так как рисунок 4 моделирования удерживается промежуточным передающим элементом 1, смещение не происходит.

[0069] После того как заполнение материала опоры было завершено, был подан воздух для охлаждения, материал 5 элемента опоры был отвержден, и опора 6 была расширена (Фиг.5D).

[0070] После чего блок укладки был опущен, и промежуточный передающий элемент 1 был отделен и тем самым удален из блока (Фиг.5E).

[0071] После чего весь блок укладки был опущен, и промежуточный передающий элемент 1 был отделен от рисунка 4 чернил (Фиг.5E). После чего платформа 8 моделирования была опущена (Фиг.5F).

[0072] После того как рисунок чернил передан, поверхность промежуточного передающего элемента очищается очистителем, и промежуточный передающий элемент используется повторно.

[0073] Это было повторено. После того как все слои рисунков моделирования были уложены, температура была поднята до 60 °С, материал опоры расплавился, и окрашенная конструкция могла быть вынута.

[0074] В окончательной конструкции отделение между слоями не было обнаружено.

[0075] Хотя настоящее изобретение было описано со ссылкой на примерные варианты осуществления, следует понимать, что изобретение не ограничивается раскрытыми примерными вариантами осуществления. Объем охраны нижеследующей формулы изобретения должен соответствовать самой широкой интерпретации так, чтобы охватывать все такие модификации и эквивалентные структуры и функции.

[0076] Данная заявка притязает на приоритет патентной заявки Японии № 2012-137917, поданной 19 июня 2012 года, которая тем самым включена сюда путем ссылки в полном объеме.

Настоящее изобретение относится к способу изготовления трехмерной конструкции и устройству для изготовления такой конструкции. Способ изготовления трехмерной конструкции содержит этапы, на которых обеспечивают укладку первого слоя материала, являющегося частью конструкции, и ограничительного элемента, причем первый слой материала обеспечивают на поверхности конструкции в процессе формирования, одну часть ограничительного элемента обеспечивают на поверхности первого слоя материала, являющейся обратной поверхности конструкции в процессе формирования, и другую часть обеспечивают выше поверхности конструкции в процессе формирования, обеспечивают элемент опоры посредством загрузки материала для формирования элемента опоры в пространство вокруг первого слоя материала и между ограничительным элементом и поверхностью конструкции в процессе формирования так, чтобы заполнить это пространство, удаляют ограничительный элемент, обеспечивают второй слой материала, являющийся частью конструкции, на поверхностях первого слоя материала и элемента опоры, раскрытых путем удаления ограничительного элемента. Кроме того, заявлено устройство для изготовления трехмерной конструкции, содержащее блок обеспечения слоя материала, блок обеспечения элемента опоры и блок удаления. Техническим результатом изобретения является получение трехмерной конструкции, образованной с высокой степенью точности формы. 2 н. и 13 з.п.ф-лы, 23 ил.

1. Способ изготовления трехмерной конструкции, содержащий этапы, на которых:

обеспечивают укладку первого слоя материала, являющегося частью конструкции, и ограничительного элемента, причем первый слой материала обеспечивают на поверхности конструкции в процессе формирования, одну часть ограничительного элемента обеспечивают на поверхности первого слоя материала, являющейся обратной поверхности конструкции в процессе формирования, и другую часть обеспечивают выше поверхности конструкции в процессе формирования;

обеспечивают элемент опоры посредством загрузки материала для формирования элемента опоры в пространство вокруг первого слоя материала и между ограничительным элементом и поверхностью конструкции в процессе формирования так, чтобы заполнить это пространство;

удаляют ограничительный элемент и

обеспечивают второй слой материала, являющийся частью конструкции, на поверхностях первого слоя материала и элемента опоры, раскрытых путем удаления ограничительного элемента.

2. Способ по п. 1, в котором на этапе обеспечения укладки первого слоя материала первый слой материала обеспечивают в состоянии, поддерживаемом ограничительным элементом на поверхности конструкции в процессе формирования.

3. Способ по п. 2, дополнительно содержащий этап, на котором выбрасывают материал для формирования первого слоя материала из головки для выброса жидкости, выполненной с возможностью выброса жидкости из отверстия выброса для формирования первого слоя материала на поверхности ограничительного элемента.

4. Способ по п. 1, в котором элемент опоры обеспечивают после обеспечения материала для формирования элемента опоры путем отверждения материала для формирования элемента опоры с ограничительным элементом на поверхности первого слоя материала на обратной стороне поверхности конструкции в процессе формирования.

5. Способ по любому из п.п. 1-4, в котором материал для формирования первого слоя материала содержит смолу.

6. Способ изготовления конструкции по п. 1, дополнительно содержащий этап, на котором после обеспечения второго слоя материала для части конструкции на поверхностях первого слоя материала и элемента опоры, раскрытых путем удаления ограничительного элемента, удаляют элемент опоры.

7. Способ по п. 1, в котором элемент опоры образуют из парафинового воска.

8. Способ по п. 1, в котором элемент опоры обеспечивают посредством инжекции материала для формирования элемента опоры.

9. Устройство для изготовления трехмерной конструкции, содержащее:

блок обеспечения слоя материала, выполненный с возможностью обеспечения укладки первого слоя материала, являющегося частью конструкции, и ограничительного элемента, причем первый слой материала обеспечен на поверхности конструкции в процессе формирования, одна часть ограничительного элемента обеспечена на поверхности первого слоя материала, являющейся обратной поверхности конструкции в процессе формирования, и другая часть обеспечена выше поверхности конструкции в процессе формирования;

блок обеспечения элемента опоры, выполненный с возможностью обеспечения элемента опоры посредством загрузки материала для формирования элемента опоры в пространство вокруг первого слоя материала и между ограничительным элементом и поверхностью конструкции в процессе формирования так, чтобы заполнить это пространство; и

блок удаления, выполненный с возможностью удаления ограничительного элемента, причем блок обеспечения слоя материала обеспечивает второй слой материала, являющийся частью конструкции на поверхностях первого слоя материала и элемента опоры, раскрытых путем удаления ограничительного элемента с помощью блока удаления.

10. Устройство по п. 9, в котором блок обеспечения слоя материала обеспечивает первый слой материала в состоянии, поддерживаемом ограничительным элементом на поверхности конструкции в процессе формирования.

11. Устройство по п. 10, дополнительно содержащее головку для выброса жидкости, выполненную с возможностью выброса жидкости из отверстия для выброса, причем головка для выброса жидкости выбрасывает материал для формирования первого слоя материала, чтобы сформировать первый слой материала на поверхности ограничительного элемента.

12. Устройство по п. 9, в котором блок обеспечения элемента опоры отверждает материал для формирования элемента опоры после обеспечения материала для формирования элемента опоры ограничительным элементом на поверхности первого слоя материала, являющейся обратной поверхности конструкции в процессе формирования.

13. Устройство по любому из п.п. 9-12, в котором материал для формирования первого слоя материала содержит смолу.

14. Устройство по п. 9, дополнительно содержащее блок удаления элемента опоры, выполненный с возможностью удаления элемента опоры.

15. Устройство по п. 9, в котором элемент опоры сформирован из парафинового воска.

| JP 2003159754 A, 03.06.2003 | |||

| US 5506607 A, 09.04.1996 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ, СОДЕРЖАЩЕЙ КРИСТАЛЛИЧЕСКУЮ ЦЕЛЛЮЛОЗУ | 2008 |

|

RU2427647C2 |

Авторы

Даты

2015-09-27—Публикация

2013-06-17—Подача