ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу контроля для контроля плитообразного объекта контроля, к способу контроля и передачи информации, к способу изготовления для изготовления плиты с рисунком и включающему способ контроля, к устройству контроля и к производственной установке для изготовления плиты с рисунком из лункообразных углублений.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Обработанные поверхности изделий, представляющих собой строительные плиты большого размера, такие как гипсокартонные плиты, визуально контролируются рабочими.

Тем не менее, поскольку обработанные поверхности изделий имеют различные формы и рисунки, процесс визуального контроля обработанных поверхностей изделий для обнаружения дефектов является трудоемким для рабочих.

Кроме того, когда обработанные поверхности изделий имеют сложный рисунок, часто затруднено обнаружение неправильности рисунка и установление различий между элементами рисунка и локальными дефектами (царапинами, пузырями, трещинами, отверстиями, гребнями, выступами) поверхности посредством визуального контроля. Соответственно, дефектные изделия не могут быть полностью удалены с помощью визуального контроля и могут оставаться в готовой продукции. По вышеуказанным причинам существует потребность в машине, которая может контролировать даже сложные рисунки.

Например, в патентном документе 1 предложено устройство контроля, которое контролирует объект контроля, имеющий вертикальный рисунок, представленный изображением в оттенках серого, посредством использования обработки изображений.

[Документ, относящийся к предшествующему уровню техники]

[Патентный документ]

[Патентный документ 1] Выложенная патентная публикация Японии №2000-132684

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

Однако предложенное устройство контроля обнаруживает только постороннее включение в регулярных вертикальных рисунках и может контролировать только ограниченные типы рисунков на объектах контроля. Кроме того, предложенное устройство контроля не может обнаружить нерегулярности/неправильности рисунка.

По вышеуказанным причинам настоящее изобретение направлено на то, чтобы предложить способ контроля, который может обеспечить повышение эффективности контроля независимо от типов рисунков на объектах контроля.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Для решения вышеуказанных проблем согласно аспекту настоящего изобретения предложен способ контроля для контроля плитообразного объекта контроля с рисунком. Способ контроля включает этап формирования изображения, заключающийся в захвате исходного изображения контролируемой поверхности объекта контроля, этап оцифровки, заключающийся в генерировании изображения с двумя или тремя уровнями градации посредством оцифровки исходного изображения, захваченного посредством этапа формирования изображения, с использованием порогового значения, и этап определения, заключающийся в контроле объекта контроля с использованием изображения, сгенерированного посредством этапа оцифровки. Рисунок объекта контроля состоит из лункообразных углублений, образованных на контролируемой поверхности белого цвета или цвета большой яркости, и этап определения включает этап определения рисунка, заключающийся в определении того, находится ли доля площади, занимаемой рисунком, состоящим из лункообразных углублений, в пределах заданного диапазона, с использованием изображения, сгенерированного посредством этапа оцифровки, и определения таким образом того, является ли объект контроля приемлемым.

ПРЕДПОЧТИТЕЛЬНЫЙ ЭФФЕКТ ОТ ИЗОБРЕТЕНИЯ

Аспект настоящего изобретения позволяет повысить эффективность контроля в способе контроля независимо от типов рисунков на объектах контроля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

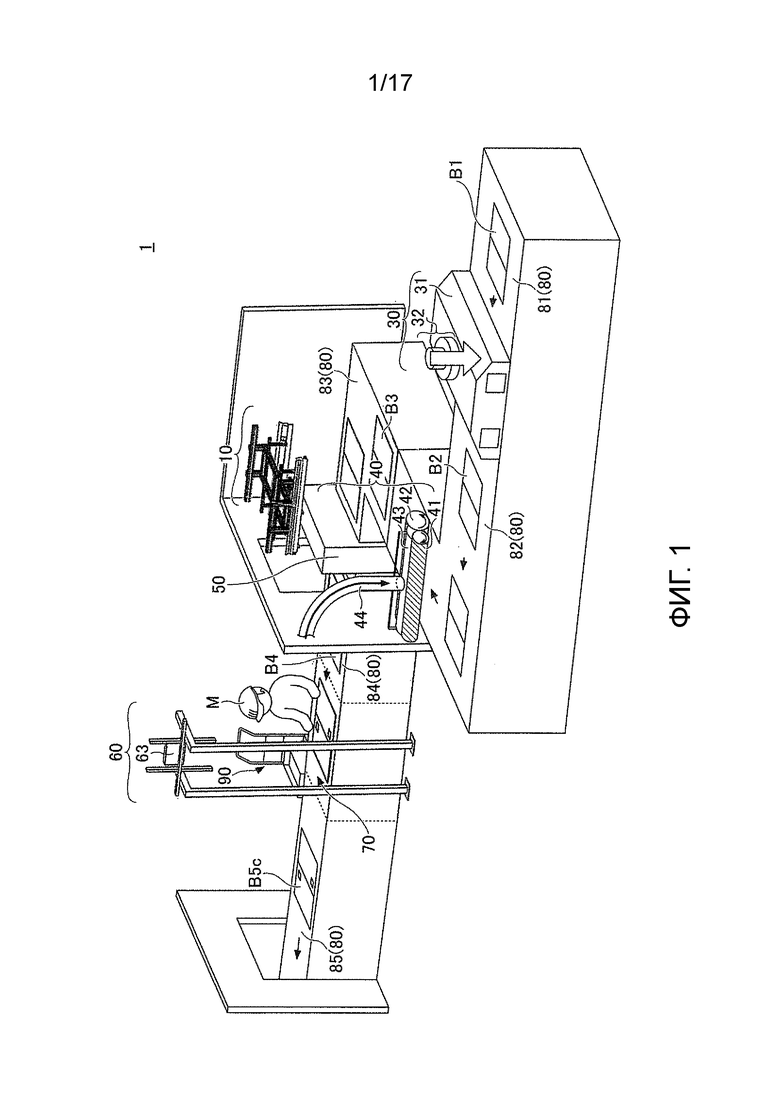

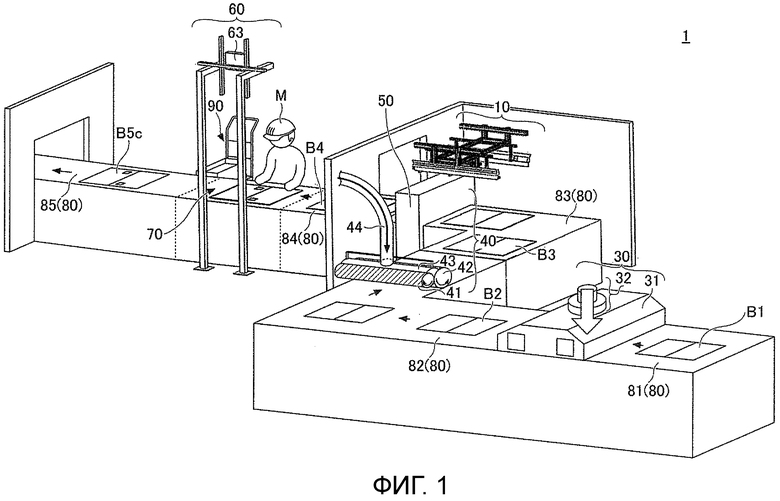

Фиг. 1 представляет собой вид в перспективе системы обработки и контроля согласно первому варианту осуществления настоящего изобретения;

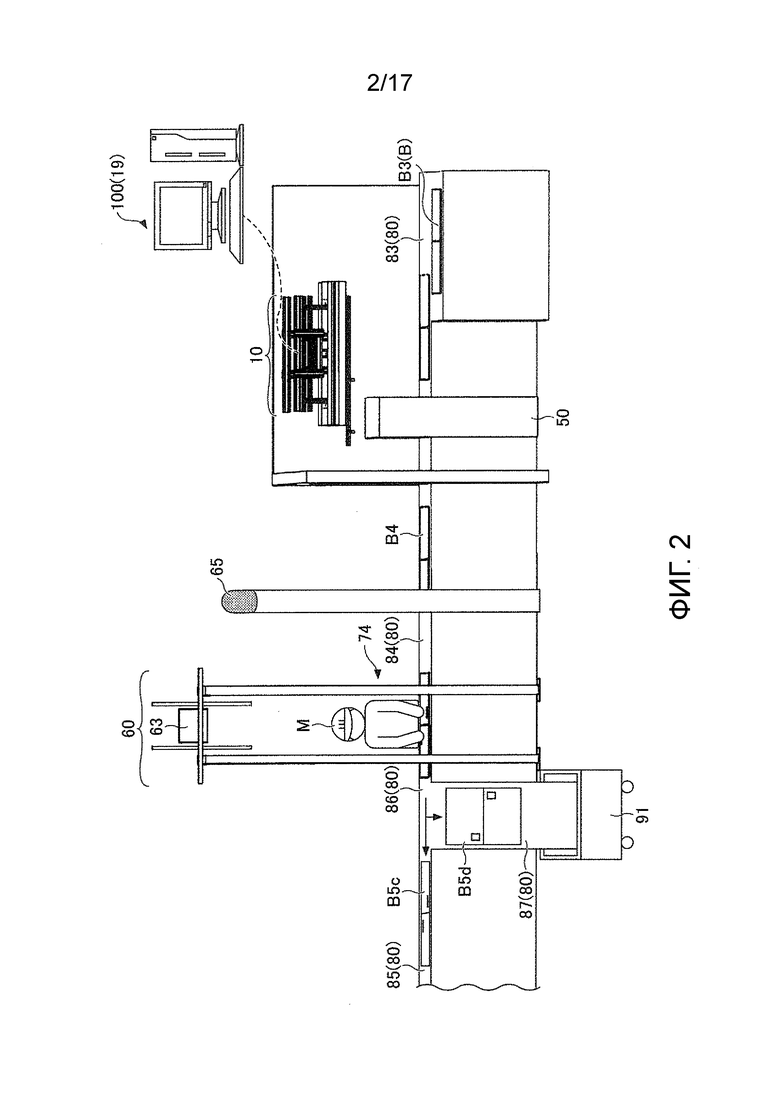

фиг. 2 представляет собой вертикальный вид системы контроля;

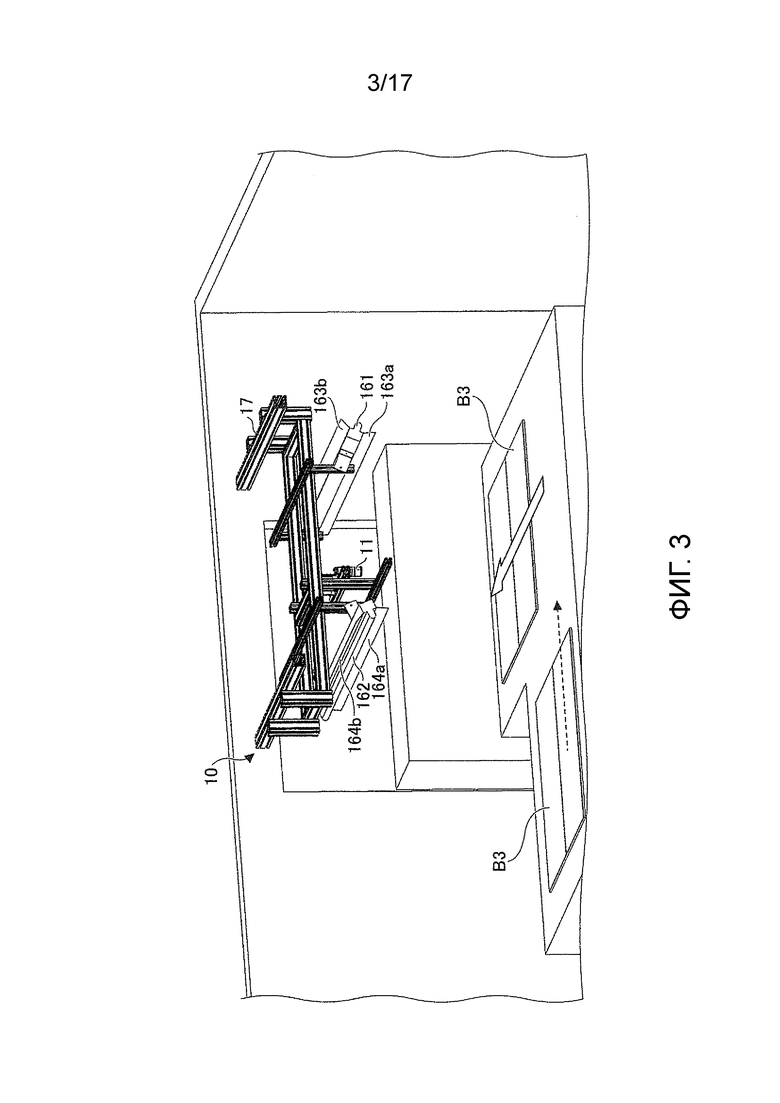

фиг. 3 представляет собой вид в перспективе устройства контроля;

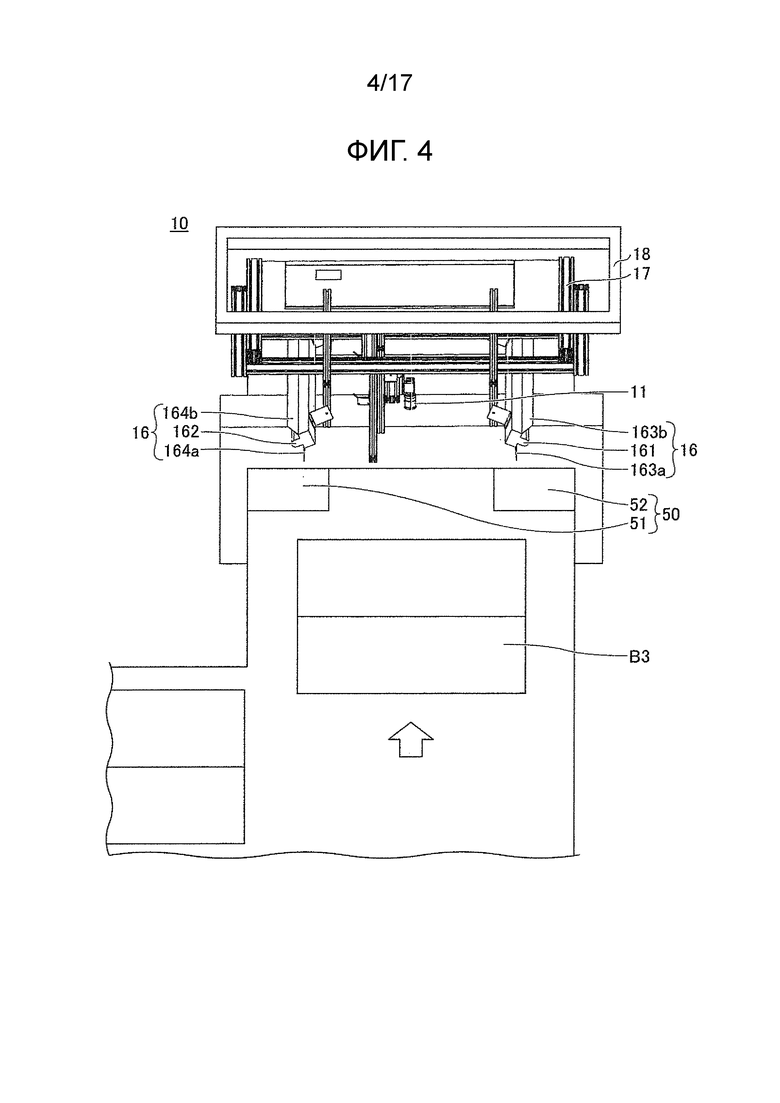

фиг. 4 представляет собой вид сбоку устройства контроля и устройства для формирования скосов на кромках;

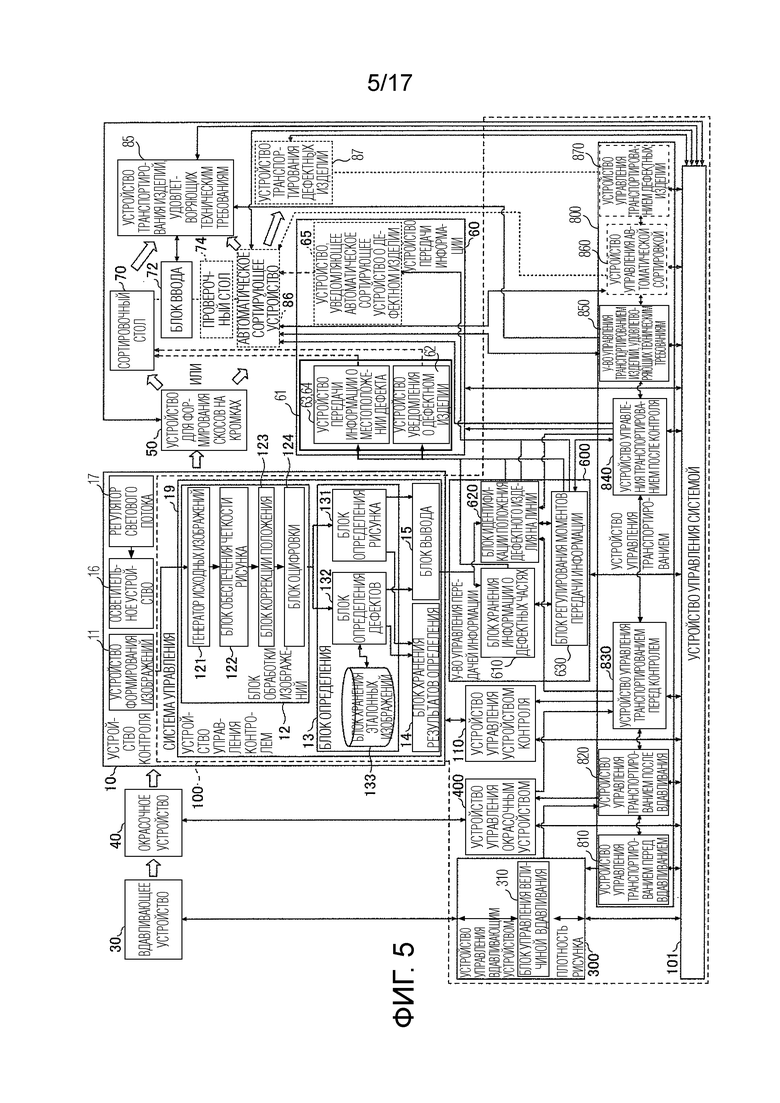

фиг. 5 представляет собой блок-схему, иллюстрирующую устройство контроля и систему управления;

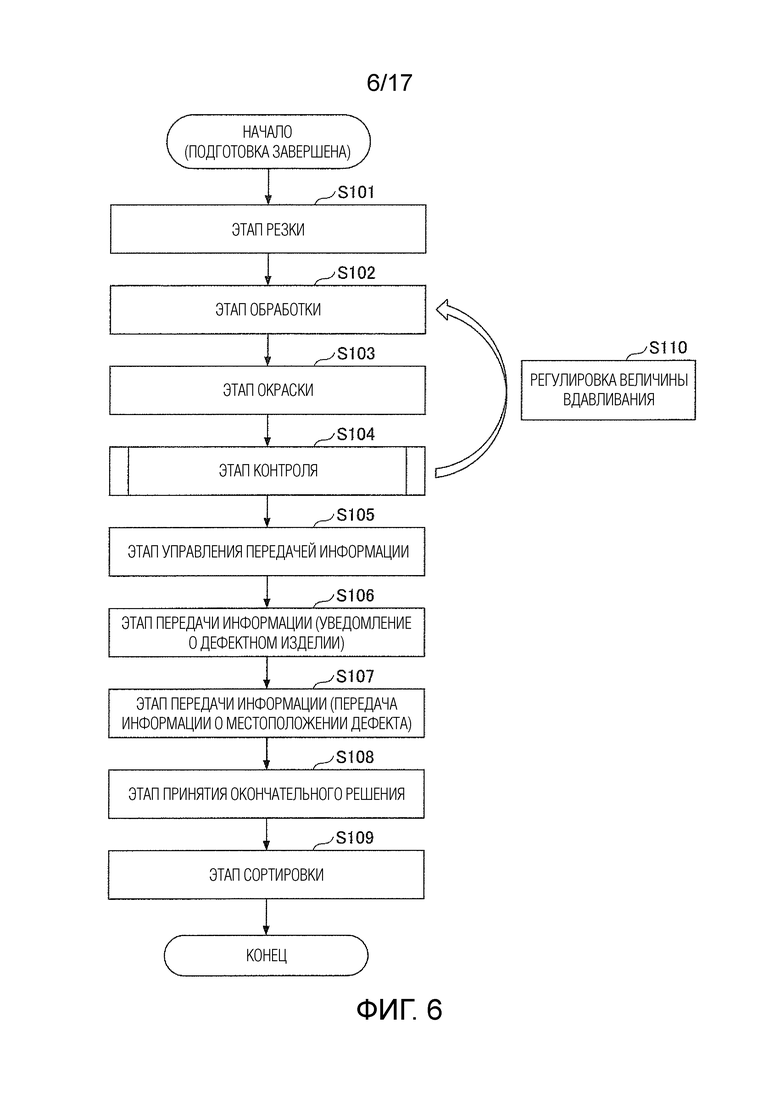

фиг. 6 представляет собой схему последовательности операций, иллюстрирующую полный производственный процесс;

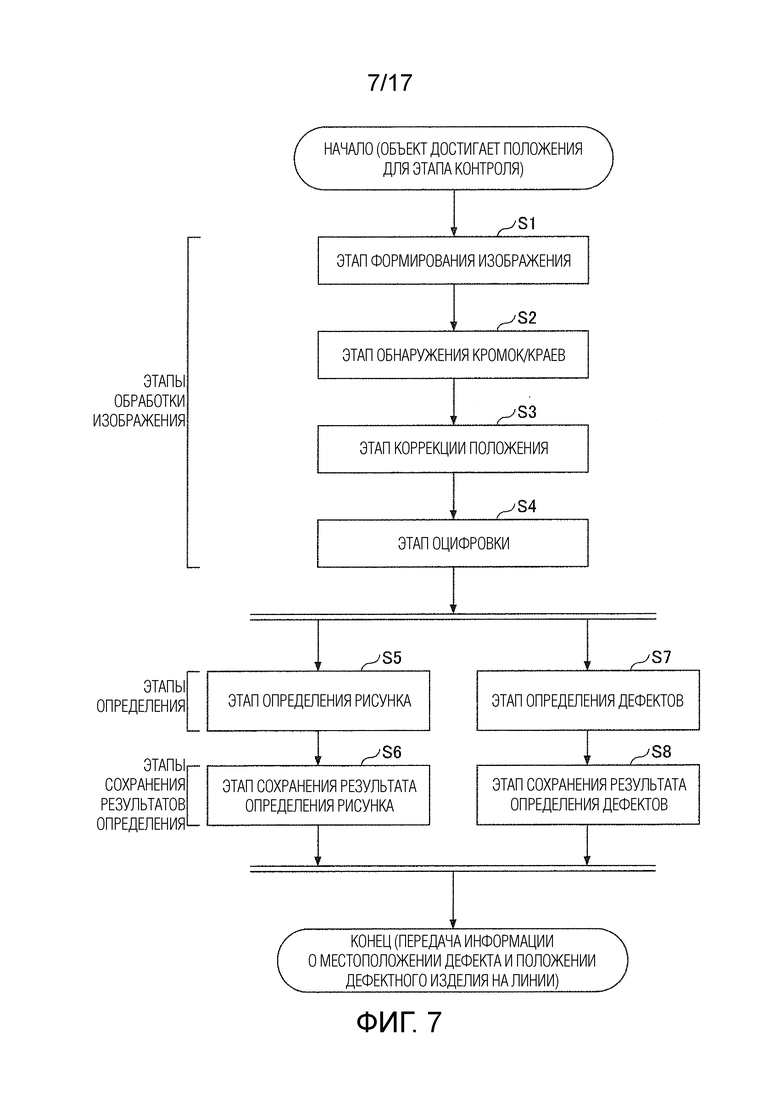

фиг. 7 представляет собой схему последовательности операций, иллюстрирующую содержание этапа контроля;

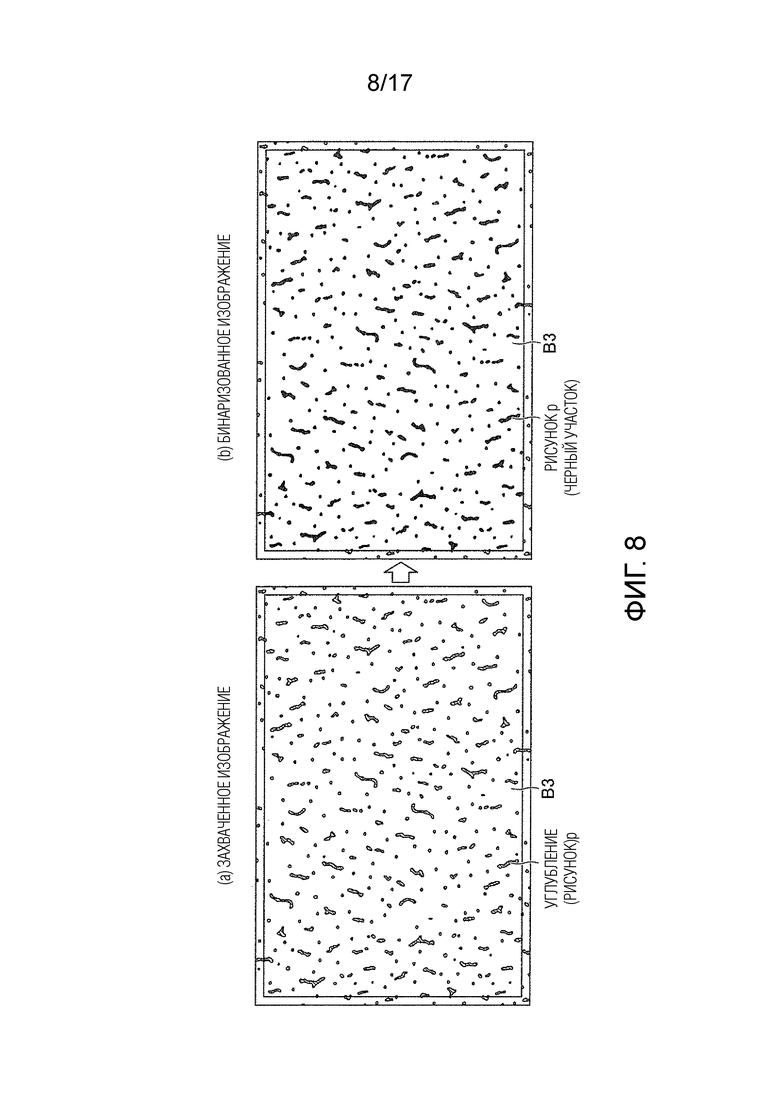

фиг. 8 представляет собой чертеж, используемый для описания бинаризации;

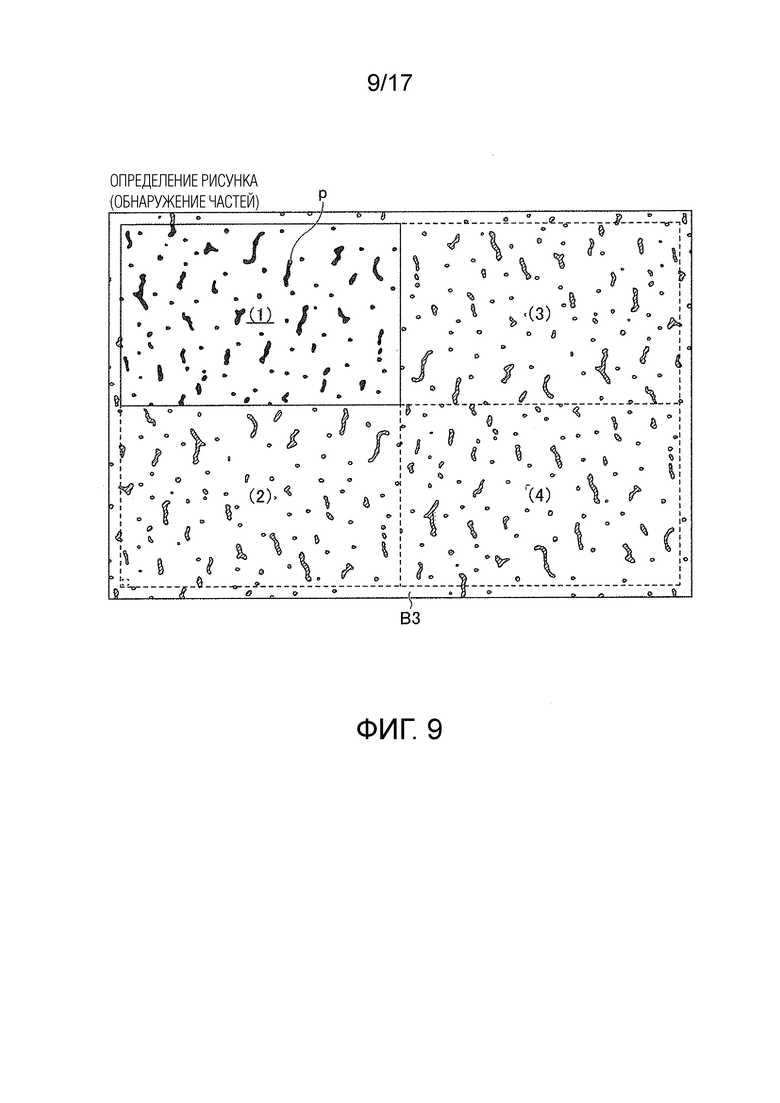

фиг. 9 представляет собой чертеж, используемый для описания определения рисунка;

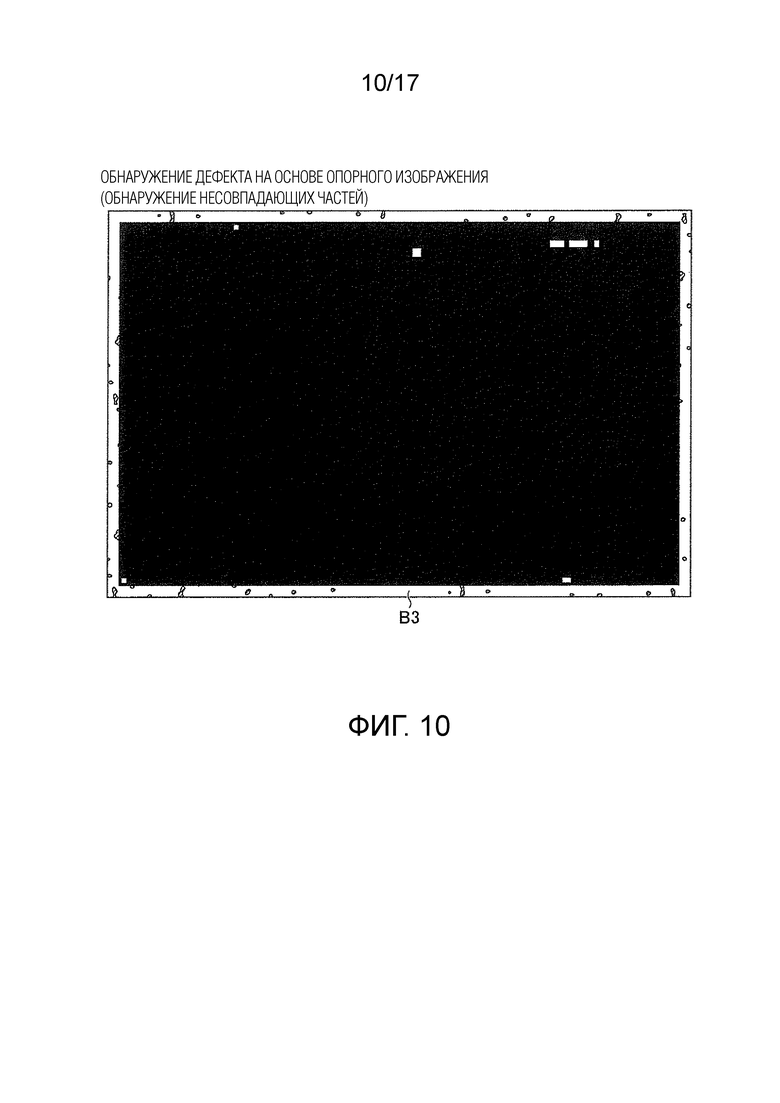

фиг. 10 представляет собой чертеж, иллюстрирующий обнаруженные дефекты;

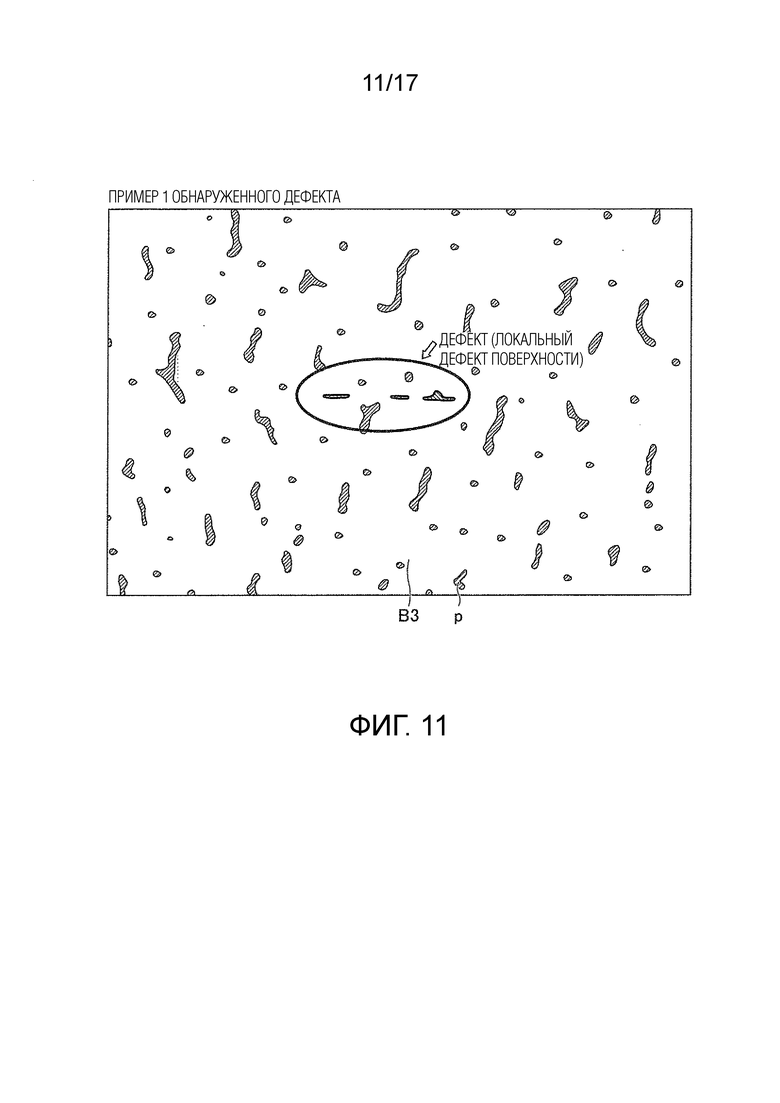

фиг. 11 представляет собой чертеж, иллюстрирующий пример 1 обнаруженного дефекта;

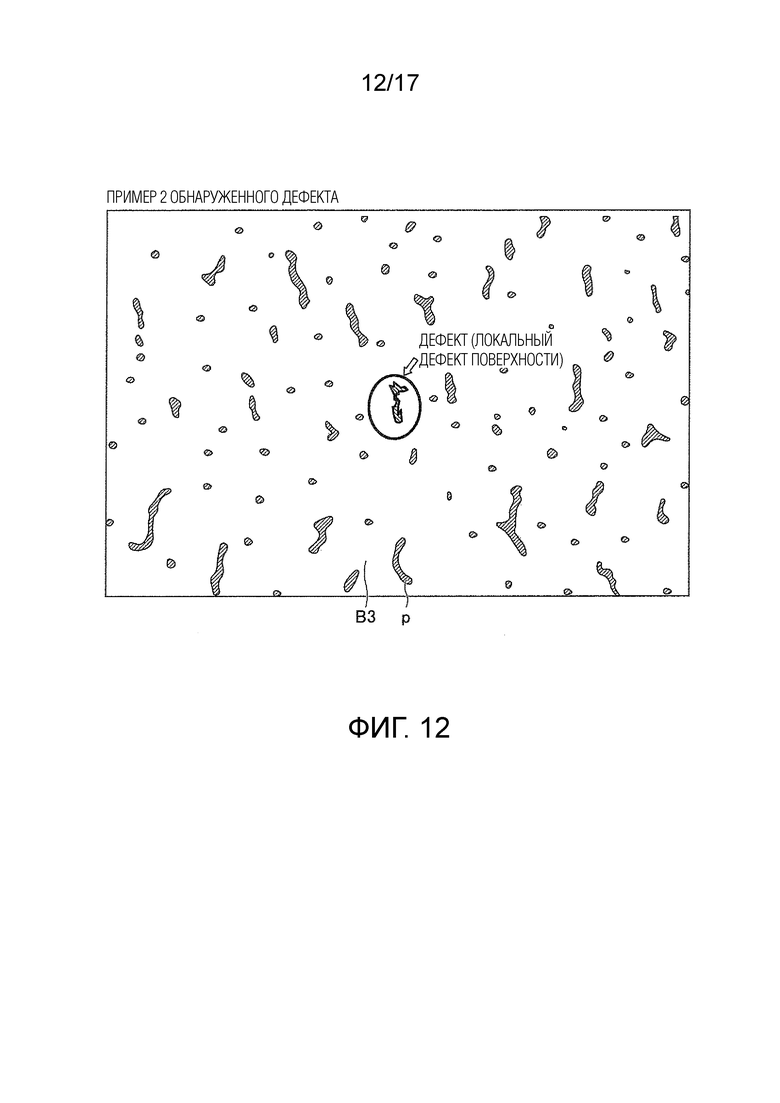

фиг. 12 представляет собой чертеж, иллюстрирующий пример 2 обнаруженного дефекта;

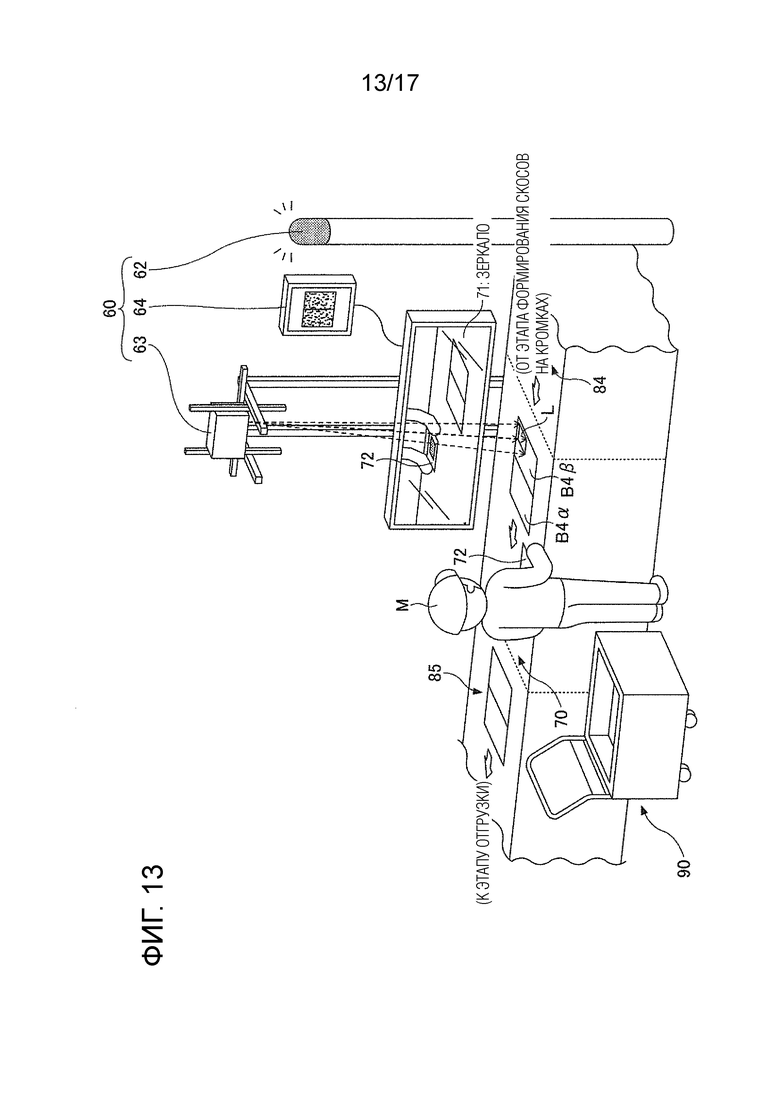

фиг. 13 представляет собой чертеж, иллюстрирующий состояние при передаче информации о дефекте в зоне вокруг сортировочного стола;

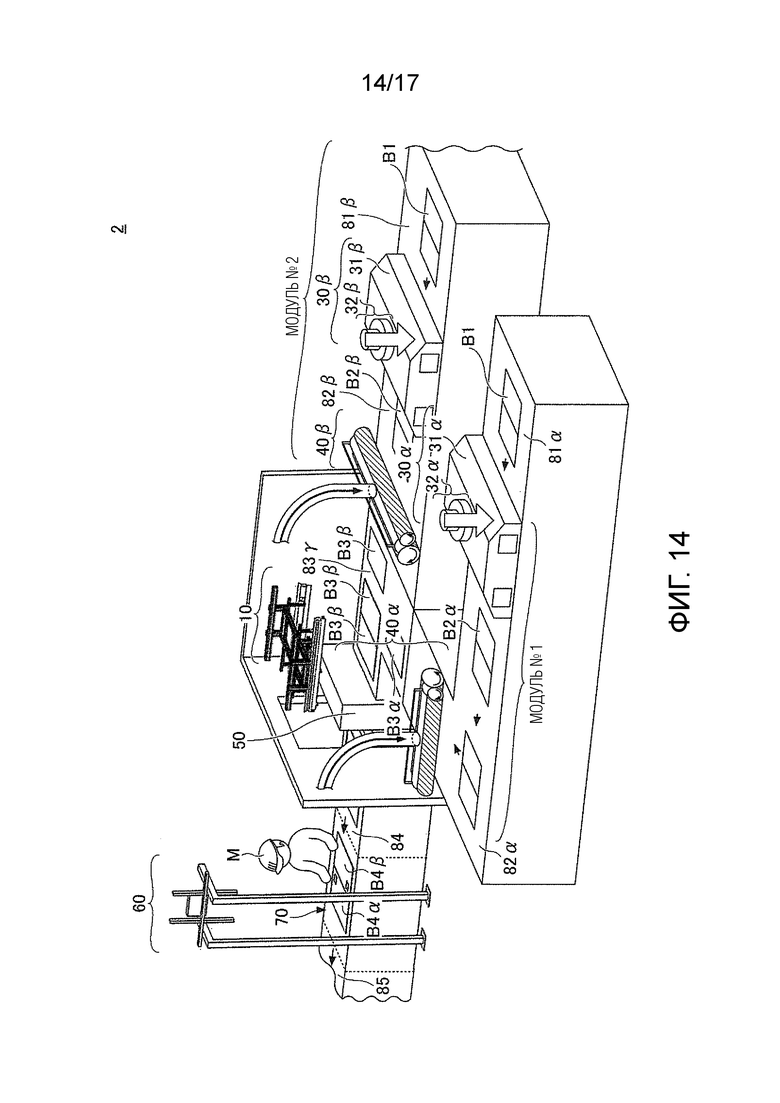

фиг. 14 представляет собой чертеж, иллюстрирующий систему обработки и контроля согласно второму варианту осуществления настоящего изобретения;

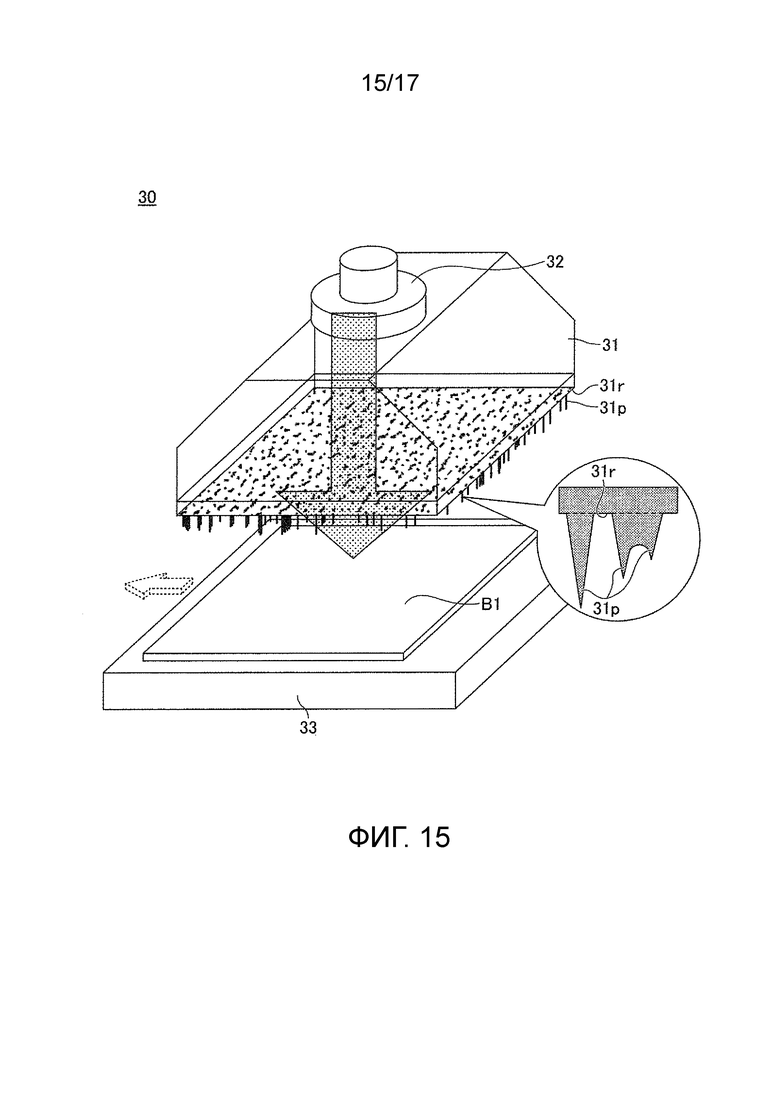

фиг. 15 представляет собой чертеж, используемый для описания формирования лункообразных углублений посредством вдавливающего устройства;

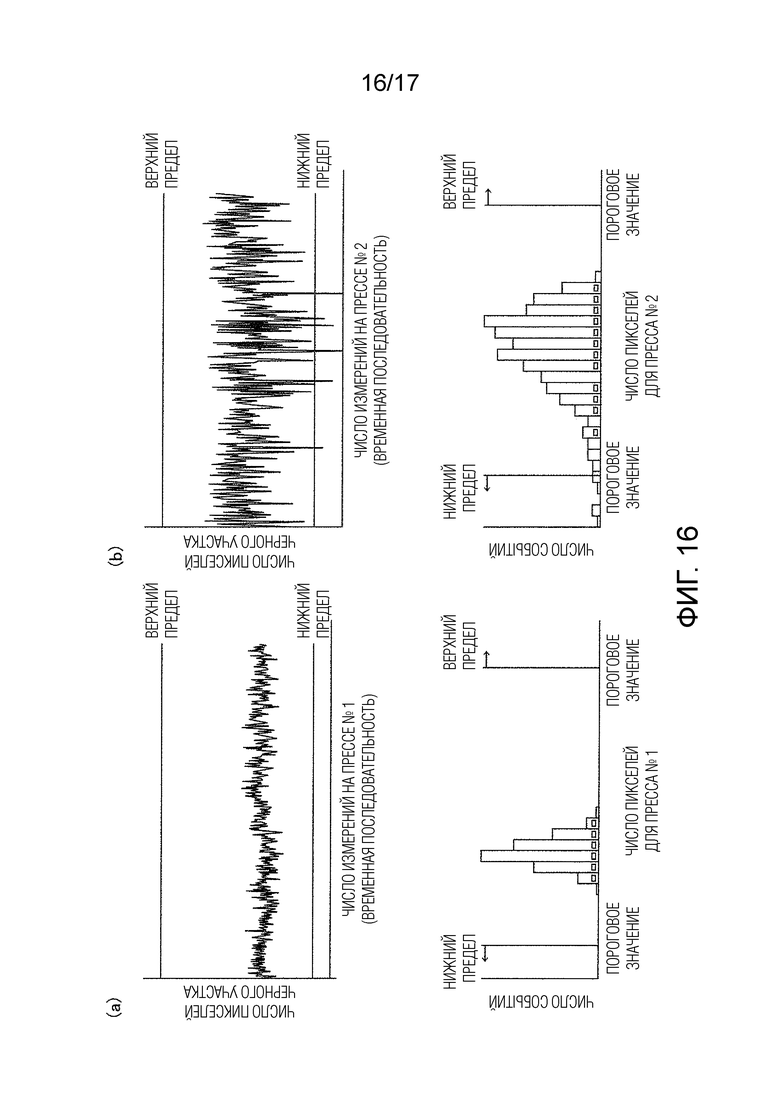

фиг. 16 представляет собой чертеж, иллюстрирующий различия между рисунками, образованными посредством двух вдавливающих устройств; и

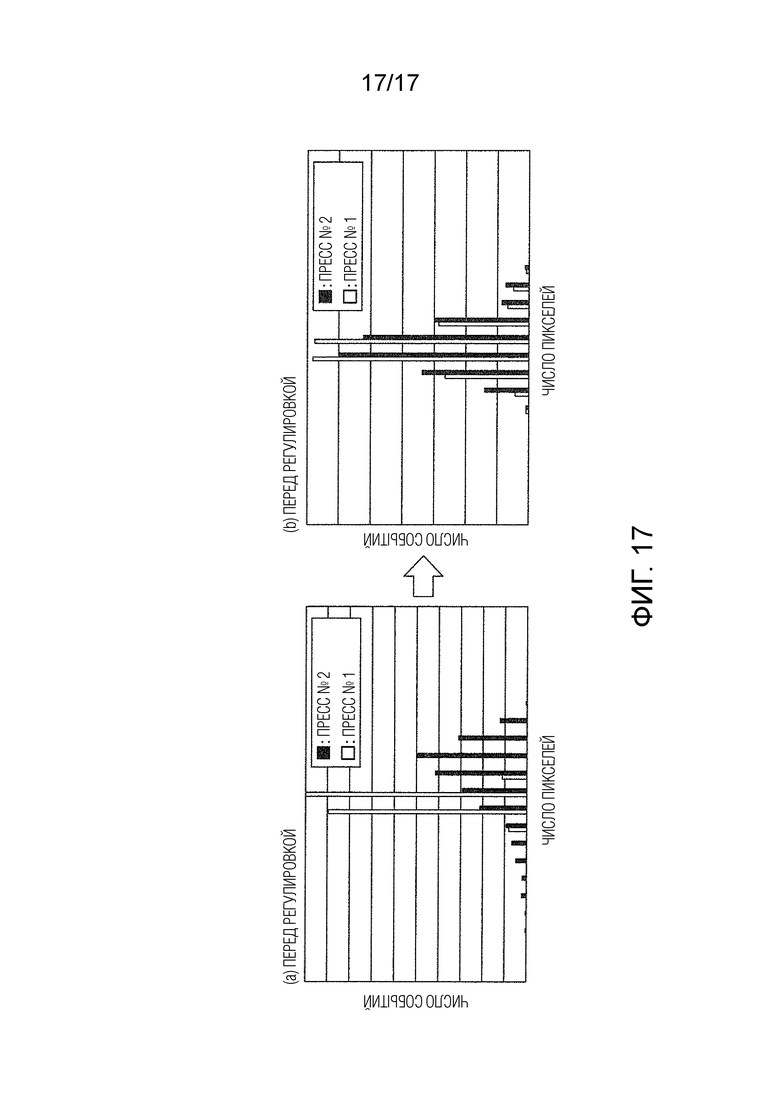

фиг. 17 представляет собой чертеж, иллюстрирующий результаты контроля, полученные после уменьшения различий между рисунками, образованными посредством двух вдавливающих устройств.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения описаны ниже со ссылкой на сопровождающие чертежи.

<ОБЩЕЕ ОПИСАНИЕ>

Фиг. 1 представляет собой вид в перспективе системы 1 обработки и контроля (производственной установки 1) согласно первому варианту осуществления настоящего изобретения. Фиг. 2 представляет собой чертеж, используемый для описания в общих чертах устройства 10 контроля по фиг. 1 и этапа контроля, выполняемого в устройстве 10 контроля.

Плитообразный объект, подлежащий транспортированию и контролю в настоящем изобретении, представляет собой, например, гипсокартонную плиту. Гипсокартонные плиты изготавливают посредством образования материала с формой длинной плиты путем обжига, формования и сушки гипса, используемого в качестве исходного материала, разрезания плитообразного материала на плиты и формирования рисунка на каждой из плит. Кроме того, полимерный лист может быть прикреплен к поверхности каждой из гипсокартонных плит. Гипсокартонные плиты, изготовленные так, как описано выше, используются, например, в качестве материалов, применяемых внутри помещения для потолков и стен.

Толщина изготавливаемой гипсокартонной плиты составляет, например, 9,5 мм, 12,5 мм, 15 мм или 21 мм.

Размеры изготавливаемой гипсокартонной плиты составляют, например, 910 мм × 1820 мм (3 японских фута × 6 японских футов), 910 мм × 2420 мм (3 японских фута × 8 японских футов), 910 мм × 2730 мм (2 японских фута × 9 японских футов), 910 мм × 910 мм (3 японских фута × 3 японских фута) или 455 мм × 910 мм (1,5 японских фута × 3 японских фута).

Несмотря на то, что настоящее изобретение может применяться для гипсокартонной плиты с любой толщиной и любым размером, первый вариант осуществления описан на основе предположения, что гипсокартонная плита имеет размеры 455 мм × 910 мм (1,5 японских фута × 3 японских фута).

В качестве примера система 1 обработки и контроля включает в себя вдавливающее устройство 30, окрасочное устройство 40, устройство 10 контроля, устройство 60 передачи информации сортировочный (классификационный) стол 70 для обработки, выполняемой после образования плитообразного материала в процессе изготовления длинной гипсокартонной плиты.

Гипсокартонную плиту, образованную посредством обжига, формования и сушки, разрезают на плиты с заданной длиной с помощью резального устройства (непоказанного). Каждая плита В1, полученная резкой, (которая в дальнейшем упоминается как плита заданного размера) имеет размеры, составляющие, например, 1,5 японских фута × 3 японских фута (455 мм × 910 мм).

В данном случае предполагается, что гипсокартонная плита В3 (плита с рисунком), которая представляет собой объект контроля по первому варианту осуществления, имеет рисунок под травертин, который включает большое число малых лункообразных углублений на поверхности, имеющей белый цвет или цвет большой яркости (например, кремовый цвет или серый цвет).

Плиту В1 заданного размера транспортируют в качестве объекта обработки к вдавливающему устройству 30, которое представляет собой обрабатывающее устройство (вдавливающее устройство, устройство формирования рисунка). Вдавливающее устройство 30 включает в себя плоскостной вдавливающий элемент 31, компонент 32 для приложения давления и опорный стол 33. Подробные характеристики вдавливающего устройства 30 описаны позднее со ссылкой на фиг. 15.

Вдавливающее устройство 30 обеспечивает поджим поверхности, на которой образованы выступы и углубления, к плите В1 заданного размера, которая представляет собой объект обработки, для формирования большого числа малых лункообразных углублений, образующих рисунок под травертин на поверхности плиты В1 заданного размера.

Плиту В2 (плиту с углублениями), на которой образованы лункообразные углубления, транспортируют к окрасочному устройству 40. Покрывающий материал, наносимый окрасочным устройством 40 (устройством 40 нанесения краски), представляет собой, например, краску. Цвет покрывающего материала предпочтительно является белым или представляет собой цвет большой яркости, близкий к белому.

Окрасочное устройство 40 включает в себя, например, валик 42 для нанесения, валик 41, снимающий избыток краски, подающее устройство 43 и подающую трубу 44. Подающая труба 44 обеспечивает подачу краски к подающему устройству 43, и подающее устройство 43 подает краску в место над зоной контакта между валиком 41, снимающим избыток краски, и валиком 42 для нанесения. Валик 41, снимающий избыток краски, регулирует количество краски на поверхности валика 42 для нанесения, и валик 42 для нанесения наносит краску на поверхность плиты В2 с углублениями. Подающее устройство 42 имеет протяженность в направлении, которое такое же, как аксиальное направление валика 42 для нанесения. Краска наносится на плиту В2 с углублениями посредством наружной поверхности валика 42 для нанесения, которая находится в контакте с плитой В2 с углублениями. Соответственно, валик 42 для нанесения может наносить краску так, чтобы краска не входила в лунки, образованные в плите В2 с углублениями.

Плиту В3 с рисунком, на которую нанесена краска, транспортируют к устройству 10 контроля и контролируют с помощью устройства 10 контроля. Подробные характеристики устройства 10 контроля описаны позднее со ссылкой на фиг. 3-5.

Кромки проконтролированной плиты В3 с рисунком обрабатывают (скашивают) посредством устройства 50 для формирования скосов на кромках. Как проиллюстрировано на фиг. 4, устройство 50 для формирования скосов на кромках включает в себя левую часть 51 для формирования скосов на кромках и правую часть 52 для формирования скосов на кромках, расположенные с наружных сторон (краев) в направлении ширины по отношению к направлению транспортирования и формирующие скосы на двух сторонах (прямоугольных кромках, образованных резкой) плиты В3 с рисунком, которые параллельны направлению транспортирования. Устройство 50 для формирования скосов на кромках, например, срезает прямоугольные края плиты В3 с рисунком для образования наклонных или скругленных кромок и образования посредством этого готовой плиты (обработанной плиты) В4.

В примере по фиг. 1 устройство 50 для формирования скосов на кромках расположено по ходу за устройством 10 контроля. Однако устройство 50 для формирования скосов на кромках может быть расположено по ходу перед устройством 10 контроля при условии, что устройство 50 для формирования скосов на кромках расположено по ходу за окрасочным устройством 40. Кроме того, множество устройств 50 для формирования скосов на кромках могут быть предусмотрены по ходу перед и за устройством 10 контроля для поэтапного выполнения обработки кромок.

Поскольку при скашивании кромок плиты посредством устройства 50 для формирования скосов на кромках создается шум, звукоизолирующая стенка предпочтительно предусмотрена по ходу перед сортировочным столом 70, рядом с которым рабочий М выполняет проверку и сортировку.

Обработанную плиту В4 со скошенными кромками транспортируют к сортировочному столу 70.

У сортировочного стола 70 рабочий (М) окончательно определяет, является ли обработанная плита В4 изделием, удовлетворяющим техническим требованиям, (приемлемым изделием) или дефектным изделием (изделием, не удовлетворяющим техническим условиям). В данном случае в первом варианте осуществления настоящего изобретения для повышения эффективности этапа сортировки результат контроля передается перед этапом сортировки для привлечения внимания рабочего М. В качестве дополнения или альтернативы во время этапа сортировки местоположение дефекта на дефектной плите может быть показано посредством освещения места расположения дефекта видимым светом для привлечения внимания рабочего М.

Устройство 85 транспортирования изделий, удовлетворяющих техническим требованиям, предусмотрено по ходу за сортировочным столом 70 для транспортирования обработанной плиты В4 на этап отгрузки, на котором обработанные плиты В4 упаковывают и загружают для отгрузки. Устройство 85 транспортирования изделий, удовлетворяющих техническим требованиям, транспортирует те плиты В5с (плиты, удовлетворяющие техническим требованиям) из обработанных плит (готовых плит) В4, которые определены как изделия, удовлетворяющие техническим требованиям, на следующую стадию.

С другой стороны, рабочий М вручную перемещает плиты (дефектные плиты) B5d, определенные как дефектные изделия, на тележку 90.

В альтернативном варианте, как в другой иллюстративной конфигурации, проиллюстрированной на фиг. 2, дефектные плиты B5d могут быть отбракованы автоматическим сортирующим устройством 86 и вытолкнуты с производственной линии (например, в тележку-штабелер 91) посредством устройства 87 транспортирования дефектных изделий. Устройство 87 транспортирования дефектных изделий может, например, иметь наклон вниз и по направлению к выходному концу и может быть выполнено с возможностью транспортирования дефектных плит B5d, определенных как дефектные изделия, и обеспечения их опускания в тележку-штабелер 91, имеющую форму, подобную коробке/ящику.

Когда заданное количество дефектных плит B5d скопится в тележке 90/91, тележку 90/91 заменяют. Тележка 90/91 со скопившимися дефектными плитами B5d перемещается к устройству для рециклинга.

Кроме того, по меньшей мере, между устройствами плиты В1, В2, В3, В4, В5с и В5d на соответствующих стадиях транспортируются транспортирующим устройством 80. Транспортирующее устройство 80 включает в себя, например, конвейерные ленты, конвейерные ролики, конвейерные опоры, компоненты для ограничения положения и компоненты для изменения направления.

Например, каждая конвейерная лента натянута между конвейерными роликами, к которым подается движущая сила, и приводится во вращение/движение посредством конвейерных роликов для транспортирования плит. Каждый компонент для изменения направления изменяет направление (например, на 90 градусов), в котором плиты транспортируются транспортирующими лентами.

В транспортирующем устройстве 80 конвейерные ленты, конвейерные ролики и компоненты для изменения направления опираются на опорные компоненты при необходимости. Транспортирующее устройство 80 может также включать в себя компоненты для ограничения положения, такие как ограничивающие ролики, для направления транспортируемых плит.

Как проиллюстрировано в качестве примера на фиг. 1, помимо устройства 85 транспортирования изделий, удовлетворяющих техническим требованиям, (и - при необходимости - автоматического сортирующего устройства 86 и устройства 87 транспортирования дефектных изделий) транспортирующее устройство 80 включает в себя устройство 81 транспортирования перед вдавливанием, устройство 82 транспортирования после вдавливания, устройство 83 транспортирования перед контролем и устройство 84 транспортирования после контроля. Кроме того, каждое устройство включает в себя транспортирующее устройство, необходимое для выполнения операции для соответствующего этапа.

<УСТРОЙСТВО КОНТРОЛЯ>

Фиг. 3 представляет собой вид в перспективе устройства 10 контроля, и фиг. 4 представляет собой вид сбоку устройства 10 контроля и устройства 50 для формирования скосов на кромках. Как показано на фиг. 3 и 4, устройство 10 контроля включает в себя устройство 11 формирования изображений, осветительное устройство 16 и устройство 19 управления контролем (см. фиг. 2 и 5). Устройство 11 формирования изображений и осветительное устройство 16 опираются, например, на опорный компонент 18, расположенный над устройством 11 формирования изображений и осветительным устройством 16.

Устройство 11 формирования изображений снимает и генерирует (захватывает) изображение верхней поверхности плиты В3 с рисунком, которая представляет собой плитообразный объект контроля. Устройство 11 формирования изображений представляет собой, например, модуль с камерой, включающий в себя полупроводниковое устройство формирования изображений, такое как КМОП-матрица или ПЗС-матрица. В данном случае операция формирования изображений означает процесс вплоть до считывания зарядов, генерируемых в соответствии с поглощенным светом (в данном примере - светом, отраженным от плиты В3 с рисунком), воспринимаемым пикселями. CMOS означает «Датчик изображения на комплементарной структуре металл-оксид-полупроводник». CCD означает «устройство с зарядовой связью».

Осветительное устройство 16 освещает поверхность плиты В3 с рисунком, когда устройство 11 формирования изображений захватывает изображение поверхности плиты В3 с рисунком.

В данном случае, когда ПЗС-камера используется в качестве типового устройства 11 формирования изображений, имеющего малый размер, средняя часть захваченного изображения имеет тенденцию становиться яркой. По этой причине предпочтительно освещать наружную часть плиты В3 с рисунком, изображение которой должно быть захвачено, чтобы эта тенденция компенсировалась и захваченное изображение имело равномерную яркость. По этим соображениям осветительное устройство 16 выполнено с нижеописанной конфигурацией.

Как проиллюстрировано на фиг. 4, осветительное устройство 16 включает в себя пару осветительных ламп 161 и 162, которые размещены так, чтобы они были расположены над двумя противоположными сторонами плиты В3 с рисунком. Каждая из осветительных ламп 161 и 162 представляет собой, например, одну/один из люминесцентной лампы, светоизлучающего диода (светодиода), вольфрамовой лампы накаливания, галогеновой лампы накаливания и ксеноновой лампы. Как проиллюстрировано на фиг. 3, осветительные лампы 161 и 162 проходят в направлении, которое по существу параллельно направлению транспортирования плиты В3 с рисунком, показанному контурной стрелкой.

Кроме того, отражающие пластины (163а и 163b, 164а и 164b) предусмотрены с внутренних сторон (то есть, со сторон, более близких к центру в направлении ширины) или с внутренних сторон и наружных сторон (краевых сторон) пары осветительных ламп 161 и 162.

Отражающие пластины 163а и 164а, предусмотренные с тех сторон осветительных ламп 161 и 162, которые являются внутренними в направлении ширины, ортогональном к направлению транспортирования плиты В3 с рисунком, проходят по существу вертикально вниз и расположены по существу вертикально над противоположными двумя сторонами плиты В3 с рисунком. Отражающие пластины 163 а и 164а обеспечивают возможность предотвращения попадания света, излучаемого осветительными лампами 161 и 162, прямо на контролируемую сторону (поверхность) плиты В3 с рисунком, которая представляет собой плитообразный объект контроля.

Размещение осветительных ламп 161 и 162 и отражающих пластин 163а и 164а вышеописанным образом позволяет устройству 11 формирования изображений захватывать изображение плиты В3 с рисунком с равномерной яркостью независимо от характеристики ПЗС-камеры, используемой в качестве устройства 11 формирования изображений.

Когда плита равномерно освещена светом, который излучается из осветительного устройства с заданной высокой интенсивностью и отражается отражателем, и изображение плиты захватывается камерой (устройством 11 формирования изображений), расположенной непосредственной над плитой, захваченное изображение имеет равномерную яркость, и никакая тень не образуется на изображении. Это, в свою очередь, устраняет необходимость в обработке изображения для уменьшения влияния тени на изображении и позволяет повысить точность контроля.

Кроме того, когда плита В3 с рисунком освещается равномерным светом высокой интенсивности, микронеровности на поверхности плиты В3 с рисунком равномерно освещаются светом. В результате микронеровности становятся необнаруживаемыми, и только дефекты, которые больше или равны заданному пороговому значению, становятся поддающимися обнаружению. Следовательно, точность контроля может быть повышена. Кроме того, регулирование интенсивности света для освещения плиты может быть осуществлено в соответствии с глубиной и размером микронеровностей так, чтобы они стали необнаруживаемыми при освещении светом.

Кроме того, предпочтительно предусмотрен регулятор 17 светового потока (устройство 17 регулирования светового потока) для регулирования интенсивности светового излучения осветительных ламп 161 и 162, так что поверхность плиты может быть освещена надлежащим образом даже при изменении интенсивности освещения из-за пыли, которая поднимается при обработке плиты.

Как проиллюстрировано на фиг. 2, устройство 19 управления контролем соединено с устройством 11 формирования изображений. Устройство 19 управления контролем выполняет обработку изображения на исходном изображении, полученном устройством 11 формирования изображений, и выполняет процесс контроля. Регулятор 17 светового потока может быть предусмотрен в устройстве 19 управления контролем или может быть выполнен с возможностью ручного регулирования.

<БЛОК УПРАВЛЕНИЯ>

Фиг. 5 представляет собой схематическое изображение блока управления, иллюстрирующее всю систему 1 обработки и контроля, включающую в себя устройство 10 контроля. Как проиллюстрировано на фиг. 5, устройство 19 управления контролем, осуществляемым устройством 10 контроля, представляет собой часть системы 100 управления (см. фиг. 2).

Система 100 управления, предназначенная для управления всей системой 1 обработки и контроля по настоящему изобретению, включает в себя, помимо устройства 19 управления контролем, устройство 101 управления системой и устройство 300 управления вдавливающим устройством, устройство 110 управления устройством контроля, устройство 600 управления передачей информации и устройство 800 управления транспортированием, предназначенные для управления соответствующими устройствами.

Система 100 управления представляет собой систему типа компьютера и включает в себя процессор (устройство 101 управления системой), такой как центральный процессор (CPU) или специализированная интегральная схема (ASIC), запоминающие устройства, такие как ОЗУ (RAM), ПЗУ (ROM), энергонезависимое запоминающее устройство с произвольным доступом (NVRAM) и жесткий диск (HDD), и устройство связи, такое как сетевой интерфейс. CPU означает «центральный процессор». ROM означает «постоянную память» (ПЗУ). RAM означает «память с произвольным доступом» (ОЗУ). NVRAM означает «энергонезависимую память с произвольным доступом».

Устройство 19 управления контролем, осуществляемым устройством 10 управления, описано со ссылкой на фиг. 5. Устройство 19 управления контролем (средство 19 управления контролем), осуществляемым устройством 10 управления, включает в себя блок 12 обработки изображений, блок 13 определения, блок 14 хранения результатов определения и блок 15 вывода.

Блок 12 обработки изображений представляет собой, например, специализированную интегральную схему (ASIC) и генерирует, повторно генерирует и обновляет изображения, полученные при контроле. Блок 12 обработки изображений включает в себя генератор 121 исходных изображений, блок 122 обеспечения четкости рисунка, блок 123 коррекции положения и блок 124 оцифровки.

В данном случае предполагается, что компоненты 121-124 блока 12 обработки изображений реализованы посредством программного обеспечения в одной специализированной интегральной схеме (ASIC). Однако некоторые или все из генератора 121 исходных изображений, блока 122 обеспечения четкости рисунка, блока 123 коррекции положения и блока 124 оцифровки могут быть реализованы посредством аппаратного обеспечения (например, посредством специально предусмотренных специализированных интегральных схем (ASIC).

Блок 122 обеспечения четкости рисунка выполняет так называемое «обнаружение краев», при котором границу (край) между частью с рисунком и частью без рисунка на захваченном изображении обнаруживают на основе изменения плотности, и посредством этого делает четкой часть с рисунком. Например, существует метод, в котором место, в котором плотность сильно изменяется, определяют как край, и существует метод, в котором задают пороговое значение плотности, и часть с плотностью, превышающей пороговое значение плотности, определяют как часть с рисунком.

Блок 123 коррекции положения корректирует позиционную погрешность на основе части с рисунком, четкость которой обеспечена посредством блока 122 обеспечения четкости рисунка. В частности, блок 123 коррекции положения выполняет на захваченном изображении поиск рисунка для поиска характеристического рисунка на опорном изображении и корректирует положение оси Х, положение оси Y и/или угол θ захваченного изображения на основе характеристического рисунка, обнаруженного на захваченном изображении.

Блок 124 оцифровки оцифровывает рисунок на основе оптической плотности рисунка. Например, когда рисунок выражен одним цветом (когда плита В3 с рисунком, подлежащая контролю, имеет два цвета: цвет части с рисунком и цвет части без рисунка), рисунок может быть просто оцифрован на основе оптической плотности при отсутствии необходимости в сложных вычислениях. Значения, полученные оцифровкой, также могут быть бинаризованы посредством использования порогового значения/значения. Кроме того, когда, например, логотип напечатан на плите помимо рисунка, значения могут быть представлены в троичной системе (преобразованы в троичные значения) посредством использования пороговых значений.

Блок 13 определения включает в себя блок 131 определения рисунка, блок 132 определения дефектов и блок 133 хранения эталонных изображений. Блок 13 определения исследует дефекты и/или рисунок на плите В3 с рисунком, которая представляет собой объект контроля, и определяет, является ли обработанная плита В4 приемлемой.

В данном случае предполагается, что блоки 131 и 132 определения в блоке 13 определения реализованы посредством программного обеспечения в одной специализированной интегральной схеме (ASIC). Однако один или оба из блока 131 определения рисунка и блока 132 определения дефектов могут быть реализованы посредством аппаратного обеспечения (например, посредством специально предусмотренных специализированных интегральных схем (ASIC).

Блок 131 определения рисунка (средство 131 определения рисунка) определяет, является ли плита В3 с рисунком приемлемой, на основе соотношений значений, полученных блоком 124 оцифровки, или путем сравнения (выявления различия) с опорным изображением (изображением, удовлетворяющим техническим требованиям), соответствующим плите, которая представляет собой образец изделия, удовлетворяющего техническим требованиям.

Блок 132 определения дефектов (средство 132 определения дефектов) обнаруживает локальные дефекты поверхности и пятна/размытость на плите В3 с рисунком посредством сравнения (выявления различия) с опорным изображением, используемым в качестве критерия сравнения для контроля, и определяет, является ли плита В3 с рисунком приемлемой.

Программа контроля, которая выполняет обработку изображений и вычисления для процессов определения на основе захваченного изображения плиты В3 с рисунком, хранится в запоминающем устройстве системы 100 управления. Программа контроля обеспечивает выполнение устройством 101 управления системой (центральным процессором) вышеуказанного процесса контроля.

Программа контроля может быть предусмотрена в виде устанавливаемого или исполняемого файла, хранящегося на машиночитаемом носителе информации, таком как CD-ROM или гибкий диск (FD). Кроме того, программа контроля может храниться на машиночитаемом носителе информации, таком как CD-R, DVD, диске Blu-ray (зарегистрированный товарный знак) или полупроводниковое запоминающее устройство. DVD означает «универсальный цифровой диск». Программа контроля также может быть установлена посредством сети, такой как Интернет. Кроме того, вся программа контроля или ее часть может быть предварительно сохранена, например, в ПЗУ устройства (например, устройства 11 формирования изображений).

В блоке 133 хранения эталонных изображений заранее сохранено опорное изображение, используемое для сравнения, выполняемого блоком 132 определения дефектов. Опорное изображение получают посредством захвата изображения плиты, используемой в качестве образца изделия, удовлетворяющего техническим требованиям, и обработки данного изображения.

На фиг. 5 блок 133 хранения эталонных изображений и блок 14 хранения результатов определения проиллюстрированы в виде отдельных компонентов. Однако данные в этих компонентах могут храниться в одном и том же запоминающем устройстве, таком как ОЗУ, ПЗУ, энергонезависимое ОЗУ или жесткий диск.

Результаты определения в блоке 13 определения сохраняются в блоке 14 хранения результатов определения для дальнейшего использования, а также выдаются посредством блока 15 вывода устройству 600 управления передачей информации и устройству 300 управления вдавливающим устройством.

Как описано выше и показано пунктирной линией на фиг. 5, система 100 управления, предназначенная для управления всей системой 1 обработки и контроля по варианту осуществления настоящего изобретения, включает в себя, помимо устройства 19 управления контролем, устройство 101 управления системой и устройства 300, 400, 110, 600 и 800 управления, предназначенные для управления соответствующими устройствами. Кроме того, система 100 управления может также включать в себя устройство управления устройством для формирования скосов на кромках, хотя оно исключено на фиг. 5.

Устройство 101 управления системой представляет собой главный контроллер и осуществляет полное управление операциями обработки и контроля, выполняемыми системой 1 обработки и контроля.

Устройство 300 управления вдавливающим устройством управляет вдавливающим устройством 30. Устройство 400 управления окрасочным устройством управляет окрасочным устройством 40. Устройство 110 управления устройством контроля задает различные уставки/настраивает различные параметры устройства 10 контроля. Устройство (непоказанное) управления устройством для формирования скосов на кромках задает/регулирует ширину кромки плиты, подлежащей скашиванию, и тип скашивания (например, форму скошенной кромки).

Устройство 800 управления транспортированием управляет транспортированием, осуществляемым транспортирующим устройством 80.

В частности, блок 310 управления величиной вдавливания, предусмотренный в устройстве 300 управления вдавливающим устройством, регулирует управляемый параметр (величину вдавливания) вдавливающего устройства 30. Регулировка вдавливающего устройства 30 может быть выполнена на основе результатов контроля, которые передаются по каналу обратной связи от устройства 10 контроля. Регулировка величины вдавливания подробно описана во втором варианте осуществления.

Устройство 600 управления передачей информации регулирует управляемый параметр, связанный с передачей информации. Устройство 600 управления передачей информации включает в себя блок 610 хранения информации о дефектных частях, блок 620 идентификации положения дефектного изделия на линии и блок 630 регулирования моментов передачи информации.

Устройство 800 управления транспортированием включает в себя устройство 810 управления транспортированием перед вдавливанием, предназначенное для управления устройством 81 транспортирования перед вдавливанием, устройство 820 управления транспортированием после вдавливания, предназначенное для управления устройством 82 транспортирования после вдавливания, устройство 830 управления транспортированием перед контролем, предназначенное для управления устройством 83 транспортирования перед контролем, устройство 840 управления транспортированием после контроля, предназначенное для управления устройством 84 транспортирования после контроля, и устройство 850 управления транспортированием изделий, удовлетворяющих техническим требованиям, которое предназначено для управления устройством 85 транспортирования изделий, удовлетворяющих техническим требованиям.

Кроме того, когда транспортирующее устройство 80 включает в себя автоматическое сортирующее устройство 86, проиллюстрированное на фиг. 2, устройство 80 управления транспортированием может также включать в себя устройство 860 управления автоматической сортировкой, предназначенное для управления сортировкой в автоматическом сортирующем устройстве 86, и устройство 870 управления транспортированием дефектных изделий, предназначенное для управления транспортированием автоматически отсортированного дефектного изделия.

Блок 620 идентификации положения дефектного изделия на линии, предусмотренный в устройстве 600 управления передачей информации, выполнен с возможностью непрерывной идентификации положения плиты, которая определена блоком 13 определения как дефектное изделие (изделие, не удовлетворяющее техническим условиям), на производственной линии. Например, положение дефектного изделия может быть идентифицировано на основе скорости транспортирования на производственной линии и истекшего времени, переданного в качестве информации о транспортировании от устройства 840 управления транспортированием после контроля, которое соединено с устройством 84 транспортирования после контроля, или на основе числа обработанных плит В4 на участке до сортировочного стола 70 или автоматического сортирующего устройства 86.

Блок 610 хранения информации о дефектных частях сохраняет (или записывает) информацию, характеризующую местоположение дефектной части плиты В3 с рисунком (обработанной плиты В4), определенной как дефектное изделие блоком 13 определения, во взаимодействии с положением на производственной линии, которое идентифицировано блоком 620 идентификации положения дефектного изделия на линии.

Блок 630 регулирования моментов передачи информации регулирует моменты, в которые информация передается блоком 61 передачи информации для ручной сортировки, предусмотренным в устройстве 60 передачи информации. Результаты определения, полученные блоком 13 определения, передаются устройством 62 уведомления о дефектном изделии и устройством 63 передачи информации о местоположении дефекта в моменты времени, отрегулированные блоком 630 регулирования моментов передачи информации.

Как проиллюстрировано на фиг. 13, блок 61 передачи информации (блок 61 передачи информации для ручной сортировки) включает в себя устройство 62 уведомления о дефектном изделии и устройство 63 передачи информации о местоположении дефекта.

Устройство 62 уведомления о дефектном изделии привлекает внимание рабочего М посредством использования предупреждающего сигнала и/или света перед тем, как рабочий М отсортирует дефектное изделие. Например, устройство 62 уведомления о дефектном изделии выдает предупреждающий звуковой сигнал, когда дефектное изделие приблизится к сортировочному столу 70. Предупреждающий звуковой сигнал позволяет уменьшить вероятность того, что дефектное изделие будет не замечено при окончательном контроле, выполняемом рабочим М на сортировочном столе 70.

Устройство 63 передачи информации о местоположении дефекта выделяет дефектную часть, обнаруженную блоком 13 определения, например, посредством освещения дефектной части видимым светом. Освещение дефектной части облегчает идентификацию дефектной части при визуальном контроле и облегчает определение того, является ли изделие приемлемым.

Устройство 63 передачи информации о местоположении дефекта предпочтительно представляет собой систему проекционного наложения. Проектор может быть расположен прямо над или диагонально над плитой. Освещение плиты из места, находящегося над плитой в диагональном направлении, требует сложных расчетов для корректировки относительного расстояния. Следовательно, предпочтительно освещать плиту из места, находящегося прямо над плитой.

Кроме того, для упрощения вычислений при освещении дефектной части обработанной плиты В4 предпочтительно временно остановить обработанную плиту В4 в месте, находящемся прямо под проектором. Кроме того, устройство 63 передачи информации о местоположении дефекта может быть выполнено с возможностью передачи информации о дефектной части посредством использования звукового сигнала.

Кроме того, устройство 63 передачи информации о местоположении дефекта может включать в себя, помимо или вместо системы проекционного наложения, устройство 64 отображения результатов (устройство 64 отображения результатов контроля).

Выполнение как устройства 62 уведомления о дефектном изделии, так и устройства 63 передачи информации о местоположении дефекта позволяет привлечь внимание рабочего М перед операцией сортировки посредством выдачи звукового предупреждающего сигнала и позволяет рабочему М легко идентифицировать дефектную часть во время операции сортировки. Таким образом, данная конфигурация позволяет дважды предупредить рабочего М и уменьшить вероятность того, что дефектное изделие будет не замечено во время визуального контроля.

Кроме того, устройство 72 ввода (блок 72 ввода) предусмотрено рядом с рабочим М. Устройство 72 ввода используется рабочим М для ввода информации, связанной с принятием решения, когда результат визуального контроля отличается от переданного результата контроля.

Плита В5с, удовлетворяющая техническим требованиям, которая не была вытолкнута на сортировочном столе 70 из системы на основе переданного результата контроля, транспортируется устройством 85 транспортирования изделий, удовлетворяющих техническим требованиям, на последующую стадию, на которой выполняется операция отгрузки.

Устройство 60 передачи информации может включать в себя, помимо блока 61 передачи информации для ручной сортировки, предназначенного для передачи информации рабочему М, который выполняет этап окончательного принятия решения, устройство 65, которое уведомляет автоматическое сортирующее устройство о дефектном изделии и которое передает информацию автоматическому сортирующему устройству (или предупреждает автоматическое сортирующее устройство) 86 транспортирующего устройства 80 о том, что дефектное изделие должно поступить в автоматическое сортирующее устройство 86. Устройство 65, уведомляющее автоматическое сортирующее устройство о дефектном изделии, имеет конфигурацию, аналогичную конфигурации устройства 62 уведомления о дефектном изделии.

В вышеприведенных описаниях предполагается, что плиты сортируются вручную на сортировочном столе 70 на изделия, удовлетворяющие техническим требованиям, и дефектные изделия. Вместо ручных операций рабочего М на сортировочном столе 70 плиты могут быть отсортированы (разделены) автоматически, как проиллюстрировано на фиг. 2.

При автоматической сортировке плит устройство 600 управления передачей информации идентифицирует положения дефектных плит на основе результатов определения, полученных блоком 13 определения, и автоматическое сортирующее устройство 86 разделяет и сортирует плиты на изделия, удовлетворяющие техническим требованиям, и дефектные изделия под управлением, осуществляемым устройством 860 управления автоматической сортировкой. Плиты, отсортированные как дефектные изделия автоматическим сортирующим устройством 86, автоматически выталкиваются устройством 87 транспортирования дефектных изделий в качестве дефектных плит В5d. Аналогично вышеописанному случаю, плиты, отсортированные как изделия, удовлетворяющие техническим требованиям, транспортируются устройством 85 транспортирования изделий, удовлетворяющих техническим требованиям, на последующую стадию, на которой выполняется операция отгрузки.

Даже при выполнении автоматической сортировки о «прибытии» дефектных изделий также может быть сообщено рабочему М посредством устройства 65, уведомляющего автоматическое сортирующее устройство о дефектном изделии, чтобы рабочий М мог визуально удостовериться на проверочном столе 74 (см. фиг. 2), расположенном рядом с автоматическим сортирующим устройством 86, в том, что дефектные изделия надлежащим образом выталкиваются из системы посредством автоматического сортирующего устройства 86.

В примере по фиг. 1 устройство управления системой осуществляет центральное управление системой. Однако система может быть выполнена в виде системы с распределенным управлением, в которой соответствующие устройства управления (например, устройство управления вдавливающим устройством, устройство управления устройством контроля, устройство управления передачей информации и устройство управления транспортированием) независимо управляют соответствующими устройствами.

<ПОЛНЫЙ ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС>

Фиг. 6 представляет собой схему последовательности операций, иллюстрирующую полный производственный процесс согласно настоящему изобретению. В данном случае предполагается, что плита, изготавливаемая в этом процессе, имеет рисунок под травертин, при котором большое число малых лункообразных углублений образовано на поверхности, имеющей белый цвет или цвет большой яркости. Кроме того, на фиг. 6 предполагается, что этап формирования скосов на кромках является возможным, но необязательным, и плита В3 с рисунком, которая представляет собой плиту с рисунком и используется в качестве объекта контроля, эквивалентна обработанной плите В4, подлежащей сортировке.

Процесс начинается, когда образование (подготовка) гипсокартонной плиты будет завершено.

S101: Этап резки

Сформированную плиту с большим размером разрезают на плиты В1 заданного размера (см. фиг. 1), имеющие заданный размер.

S102: Этап обработки

Рисунок из углублений образуют на плите В1 заданного размера, которая представляет собой объект обработки, для образования плиты В2 с углублениями.

S103: Этап окраски

Краску наносят на плиту В2 с рисунком из углублений для формирования объекта контроля (плиты В3 с рисунком).

S104: Этап контроля

Плиту В3 с рисунком, то есть объект контроля, подвергают контролю посредством устройства 10 контроля. Подробные характеристики способа контроля описаны позднее со ссылкой на фиг. 7-12.

S105: Этап определения положения дефектного изделия на линии+Этап управления передачей информации

Блок 620 идентификации положения дефектного изделия на линии, предусмотренный в устройстве 600 управления передачей информации, идентифицирует (определяет) положение плиты В3 с рисунком, которая определена устройством 10 контроля как дефектное изделие, на производственной линии и управляет моментами времени, в которые устройство 60 передачи информации выполняет передачу информации.

S106: Этап передачи информации (Уведомление о дефектном изделии)

Выдается предупреждающий звуковой сигнал в качестве уведомления, когда плита, определенная как дефектное изделие, приближается к сортировочному столу 70.

S107: Этап передачи информации (Передача информации о местоположении дефекта)

Местоположение дефектной части, такой как дефект или часть, плотность которой (плотность рисунка) больше или равна пороговому значению, указывают, используя видимый свет.

S108: Этап принятия окончательного решения

Учитывая информацию, привлекающую внимание и переданную на этапах S106 и S107, рабочий М выполняет визуальный контроль обработанной плиты В4 и окончательно определяет, является ли обработанная плита В4 приемлемой.

S109: Этап сортировки

Рабочий или устройство 87 транспортирования дефектных изделий выталкивает дефектную плиту В5d из производственной линии.

Вышеуказанный этап контроля позволяет автоматически обнаружить дефекты, такие как локальные дефекты поверхности и пятна/размытость, в заданном диапазоне и посредством этого позволяет уменьшить нагрузку на рабочего при сортировке плит.

Когда рабочий М обнаруживает дефект на плите, который не замечен на этапе контроля, рабочий М может принять решение вытолкнуть плиту как дефектную плиту В5d. Кроме того, когда рабочий М определит, что плита, определенная как дефектное изделие на этапе контроля, находится в пределах диапазона приемлемых значений, рабочий М не должен выталкивать плиту и может рассматривать плиту как плиту В5с, удовлетворяющую техническим требованиям.

Производственный процесс завершается посредством вышеуказанных этапов, и плита В5с, удовлетворяющая техническим требованиям, которая не была вытолкнута на этапе S109, транспортируется устройством 85 транспортирования изделий, удовлетворяющих техническим требованиям, на стадию отгрузки.

Параллельно с передачей информации на этапе S110 блок 310 управления величиной вдавливания, предусмотренный в устройстве 300 управления вдавливающим устройством, может на основе результата контроля, полученного на этапе S104, управлять этапом обработки (величиной вдавливания), выполняемым вдавливающим устройством 30. Подробности этапа S110 описаны подробно во втором варианте осуществления.

<ЭТАП КОНТРОЛЯ>

Фиг. 7 представляет собой схему последовательности операций, иллюстрирующую содержание этапа контроля. Фиг. 7 соответствует этапу S104 на фиг. 6. Этап контроля включает этапы обработки изображения (S1-S4), этапы определения (S5 и S7) и этапы сохранения результатов определения (S6 и S8).

S1: Этап формирования изображения

Устройство 11 формирования изображений захватывает изображение контролируемой поверхности плиты В3 с рисунком, которая представляет собой объект контроля.

S2: Этап обнаружения кромок/краев

Блок 122 обеспечения четкости рисунка выполняет обнаружение краев на изображении, захваченном на этапе (S1) формирования изображения, для обеспечения четкости рисунка, образованного на контролируемой поверхности.

S3: Этап коррекции положения

На основе изображения, на котором выполнено обнаружение краев, определяется положение плиты В3 с рисунком на пути транспортирования. После этого на основе результата определения блок 123 коррекции положения корректирует положение плиты В3 с рисунком на изображении, подлежащем контролю.

Положение плиты В3 с рисунком может быть определено, например, посредством

(i) непосредственного обнаружения угла плиты В3 с рисунком и определения отклонения от опорного изображения на основе угла;

(ii) нахождения двух пересекающихся сторон плиты В3 с рисунком, обнаружения точки пересечения данных двух сторон как угла и определения отклонения от опорного изображения на основе угла;

(iii) обнаружения характеристического рисунка на изображении и определения отклонения от опорного изображения на основе характеристического рисунка; и

(iv) определения угла на основе взаимного положения характеристического рисунка, обнаруженного в методе (iii), и угла и определения отклонения от опорного изображения на основе угла.

Однако, поскольку рисунок образован на плите В3 с рисунком, в методе (i) рисунок может быть перепутан с вершиной, и вершина может быть не обнаружена напрямую. Для точного обнаружения вершины даже при отклонении захваченного изображения предпочтительны методы (ii)- (iv). Кроме того, для уменьшения числа элементов, подлежащих обнаружению, предпочтителен метод (iii).

S4: Этап оцифровки (Бинаризация рисунка)

Плита В3 с рисунком, используемая в качестве объекта контроля, имеет рисунок под травертин, при котором большое число малых лункообразных углублений образовано на поверхности белого цвета или цвета большой яркости. Следовательно, на этапе S4 оцифровки блок 124 оцифровки может подвергнуть бинаризации исходное изображение, полученное на этапе формирования изображения, для генерирования изображения с двумя уровнями градации, которые соответствуют белой части контролируемой поверхности и черным участкам, отображающим лункообразные углубления (рисунок Р).

Фиг. 8(b) иллюстрирует пример бинаризованного изображения. Бинаризация на этапе S4 обеспечивает упрощение изображения. Это, в свою очередь, устраняет необходимость в выполнении сложных вычислений для контроля на основе соотношений величин и отличий от опорного изображения и посредством этого обеспечивает возможность упрощения процесса контроля.

S5: Этап определения рисунка

На этапе определения рисунка на основе изображения (фиг. 8), сгенерированного на этапе оцифровки (бинаризации рисунка), блок 131 определения рисунка определяет, находится ли доля площади, занятой рисунком р, в пределах заданного диапазона, и посредством этого определяет, является ли плита В3 с рисунком приемлемой (изделием, удовлетворяющим техническим требованиям, или дефектным изделием). В частности, блок 131 определения рисунка определяет плотность рисунка. То есть, блок 131 определения рисунка измеряет площадь черных участков, которые соответствуют углублениям, на бинаризованном изображении.

Например, плиты с рисунком, имеющие рисунок из лункообразных углублений и изготовленные в соответствии со способом изготовления по настоящему изобретению, представляют собой гипсокартонные плиты, используемые для потолков и стен. В зависимости от размера помещения множество гипсокартонных плит одинакового типа прикрепляют к потолку и/или стенам.

Если плотность рисунка, то есть площадь черных участков, изменяется в зависимости от гипсокартонных плит, расположенных рядом друг с другом на потолке или стене, внешний вид потолка или стены становится неодинаковым. Для предотвращения неодинакового внешнего вида плотность рисунка на соответствующих гипсокартонных плитах, расположенных рядом друг с другом, должна находиться в пределах заданного диапазона.

Кроме того, даже на одной плите плотность рисунка может варьироваться вследствие изменения приложенного давления. По этой причине более предпочтительно разделить плиту В3 с рисунком, которая представляет собой плитообразный объект контроля, на множество секций для измерения плотности рисунка для каждой из секций и для определения того, находится ли плотность рисунка в пределах заданного диапазона, для каждой из секций.

Фиг. 9 иллюстрирует случай, когда рисунок контролируют для каждой секции. На фиг. 9 плита В3 с рисунком разделена на четыре секции. Например, на фиг. 9 диапазон эталонных значений задан для отношения площади черных участков (участков с рисунком) ко всей площади (каждой из четырех секций) на бинаризованном изображении. Например, диапазон эталонных значений от верхнего предела, составляющего 60000 пикселей, до нижнего предела, составляющего 20000 пикселей, задан для каждой из четырех секций (секций (1), (2), (3) и (4)) на фиг. 9.

S6: Этап сохранения результата определения рисунка

На этапе сохранения результата определения рисунка результат определения приемлемости плиты В3 с рисунком, полученный на этапе определения рисунка, и информацию о местоположении дефектных частей сохраняют в блоке 14 хранения результатов определения.

S7: Этап определения дефектов

На этапе определения дефектов блок 132 определения дефектов сравнивает изображение, сгенерированное на этапе (S4) оцифровки, с опорным изображением, используемым в качестве критерия сравнения для контроля, для определения того, имеется ли какой-либо дефект, такой как локальный дефект поверхности или пятно, отличающееся от элементов рисунка, на поверхности плиты В3 с рисунком, подлежащей контролю. На основе результата определения блок 132 определения дефектов определяет, является ли плита В3 с рисунком приемлемой.

Фиг. 10 иллюстрирует примеры дефектов, обнаруживаемых посредством сравнения. В одном способе захваченное изображение разделяют на зоны, и приблизительно определяют одну или более из зон, включающих в себя дефекты. В другом способе определяют точные местоположения дефектов. Например, точные местоположения дефектов могут быть определены на основе полного захваченного изображения. В еще одном способе части, соответствующие частям с рисунком плиты В3 с рисунком, удаляют из захваченного изображения, обнаруживают вершину плиты В3 с рисунком, и определяют относительное положение дефекта по отношению к вершине.

Этап определения дефектов также может быть выполнен для каждой из секций (например, четырех секций), полученных разделением захваченного изображения.

На этапе определения дефектов изменение с черного участка на белый участок не определяют как дефект. С другой стороны, изменение с белого участка на черный участок определяют как дефект. То есть, погрешность в зоне вокруг части с рисунком не определяют строго как дефект.

В частности, когда изображение, сгенерированное на этапе (S4) оцифровки, сравнивают с опорным изображением, соответствующим изделию, удовлетворяющему техническим требованиям, на этапе определения дефектов, на бинаризованном изображении различие в размере элемента, который имеет форму, аналогичную лункообразному углублению, и периферия которого проходит вдоль периферии лункообразного углубления, не определяют как дефект. Это обусловлено тем, что размеры элементов рисунка становятся немного отличающимися от размеров на опорном изображении в зависимости от регулировки величины вдавливания вдавливающего устройства 30.

Фиг. 11 и 12 иллюстрируют примеры дефектов, обнаруженных на этапе определения дефектов. Как проиллюстрировано на фиг. 10, дефекты, проиллюстрированные на фиг. 11 и 12, обнаружены посредством сравнения контролируемого изображения с опорным изображением.

Более конкретно, определяют различия между контролируемым изображением (изображением, на котором рисунок оцифрован) и эталонным изображением (опорным изображением) (различия выделяют). Как описано со ссылкой на фиг. 6, рисунок в данном варианте осуществления образован посредством давящего воздействия на плиту посредством выступов, образованных на формообразующем элементе вдавливающего устройства 30. Образованный рисунок сравнивают с эталонным рисунком для определения того, образована ли каждая часть рисунка вдавливанием.

Дефект на фиг. 11 имеет форму, которая по виду отличается от части рисунка и может быть обнаружена посредством визуального контроля. Следовательно, плиту определяют как дефектное изделие также на этапе сортировки. С другой стороны, дефект на фиг. 12 имеет форму, которая аналогична формам окружающих частей рисунка. Следовательно, даже если плита будет определена как дефектное изделие устройством 10 контроля, плиту необязательно выталкивают как дефектное изделие, если рабочий определит на сортировочном столе 70, что плита находится в пределах диапазона приемлемых значений.

В примере по фиг. 7 изображение, полученное бинаризацией исходного изображения на этапе S4, используют в качестве общего изображения на этапе S5 определения рисунка и этапе S7 определения дефектов. В альтернативном варианте различные пороговые значения могут быть использованы для бинаризации исходного изображения для этапа S5 определения рисунка и этапа S7 определения дефектов. То есть, изображения, полученные оцифровкой одного захваченного изображения при использовании разных пороговых значений, могут быть использованы для контроля рисунка и контроля дефектов.

S8: Этап сохранения результата определения дефектов

На этапе S8 сохранения результата определения дефектов результат определения приемлемости плиты В3 с рисунком, полученный на этапе определения дефектов, и информацию о местоположении дефектных частей сохраняют в блоке 14 хранения результатов определения. Кроме того, после сохранения информации о местоположении предпочтительно пометить дефектные части, чтобы дефектные части можно быть отследить и идентифицировать на более позднем этапе принятия окончательного решения.

Например, дефектные части могут быть помечены физическими метками или бесконтактными метками. Поскольку даже плита В3 с рисунком, механически определенная как дефектное изделие, может быть определена как изделие, удовлетворяющее техническим требованиям, посредством визуального контроля, предпочтительно пометить плиту В3 с рисунком посредством бесконтактной метки, а не физической метки. В качестве примера бесконтактной метки идентифицированная дефектная часть может быть записана в компьютере.

Кроме того, на этапах S6 и S8 сохранения помимо числовых данных результатов контроля полное захваченное изображение (исходное изображение) предпочтительно сохраняют в запоминающем устройстве, таком как блок 14 хранения результатов определения. Сохраненная информация позволяет определить тенденцию функционирования устройств за длительный период, и к ней можно обращаться в случае возникновения проблем.

Этап контроля завершается, как описано выше (Конец). После этапа контроля процесс переходит к этапу S105 на фиг. 6.

Когда плита достигает заданного положения на производственной линии, такого как положение при сортировке или положение непосредственно перед положением при сортировке, блок 61 передачи информации на основе результатов контроля, полученных на вышеописанном этапе контроля, передает информацию о местоположении дефекта в дефектном изделии и/или о секции дефектного изделия, в которой плотность рисунка находится за пределами заданного диапазона.

Результаты контроля, полученные устройством контроля, используются в качестве дополняющей информации для сортировки. Вышеописанная конфигурация позволяет автоматически обнаружить дефекты, такие как локальные дефекты поверхности и пятна, и определить, находится ли плотность рисунка в пределах заданного диапазона, и посредством этого обеспечивает возможность уменьшения нагрузки на рабочего М при сортировке плиты В3 с рисунком.

В данном случае описан иллюстративный процесс (этапы S106 - S108 на фиг. 6), в котором рабочий М сортирует плиту В3 с рисунком с учетом результатов контроля, полученных устройством 10 контроля.

<ПРИНЯТИЕ ОКОНЧАТЕЛЬНОГО РЕШЕНИЯ ПОСРЕДСТВОМ ВИЗУАЛЬНОГО КОНТРОЛЯ>

Фиг. 13 иллюстрирует зону вокруг сортировочного стола 70. Рядом с сортировочным столом 70 предусмотрено устройство 60 передачи информации, включающее в себя устройство 62 уведомления о дефектном изделии, устройство 63 передачи информации о местоположении дефекта и устройство 64 отображения результатов контроля. В примере по фиг. 13 плиту транспортируют справа налево на столе, на котором рабочий М выполняет операции. Однако устройства могут быть расположены так, как проиллюстрировано на фиг. 1, так что плита транспортируется слева направо, если смотреть со стороны рабочего М.

Рабочий М определяет, является ли обработанная плита В4, перемещенная к сортировочному столу 70, изделием, удовлетворяющим техническим требованиям, или дефектным изделием, принимая во внимание результаты контроля, переданные устройством 60 передачи информации.

Рядом с сортировочным столом 70 предусмотрено зеркало 71. Рабочий может использовать зеркало 71 для проверки дополнительной части обработанной плиты В4.

Перед тем, как рабочий М будет определять, является ли обработанная плита В4 приемлемой, устройство 62 уведомления о дефектном изделии передаст информацию посредством звука или света, что обработанная плита В4, определенная как дефектное изделие устройством 10 контроля, приближается к сортировочному столу 70. Устройство 62 уведомления о дефектном изделии представляет собой, например, ревун или сигнальную аппаратуру Patlite (зарегистрированный товарный знак).

Устройство 63 передачи информации о местоположении дефекта передает информацию о местоположении дефекта, когда рабочий М определяет вручную, является ли обработанная плита В4 приемлемой. Устройство 63 передачи информации о местоположении дефекта представляет собой, например, проектор.

Например, когда на этапе S5 определения рисунка по фиг. 7 будет определено, что доля площади рисунка в некоторой секции контролируемой поверхности плиты В3 с рисунком находится за пределами заданного диапазона, устройство 63 передачи информации о местоположении дефекта освещает соответствующее место на поверхности обработанной плиты В4, как проиллюстрировано на фиг. 13 (свет L на фиг. 13).

Кроме того, когда дефект (локальный дефект поверхности) будет обнаружен на плите В3 с рисунком на этапе S7 определения дефектов, устройство 63 передачи информации о местоположении дефекта освещает секцию, включающую в себя дефект, или место расположения самого дефекта на контролируемой поверхности обработанной плиты В4. Освещение дефектной части, как описано выше, позволяет повысить эффективность сортировки, выполняемой рабочим М.

Кроме того, устройство 72 ввода (например, сенсорная панель) предусмотрено рядом с рабочим М. Устройство 72 ввода используется рабочим для ввода информации, связанной с принятием решения, когда результат визуального контроля отличается от переданного результата контроля.

<УПРАВЛЕНИЕ ОБРАБОТКОЙ>

Вариант осуществления настоящего изобретения может включать этап управления обработкой, на котором управление этапом обработки осуществляют на основе результатов контроля, полученных на этапе контроля. Этап управления обработкой может включать, например, этап (например, этап S110 на фиг. 6) регулирования величины вдавливания вдавливающего устройства 30 посредством блока 310 управления величиной вдавливания, который предусмотрен в устройстве 300 управления вдавливающим устройством, проиллюстрированном на фиг. 5.

На этапе управления обработкой при последовательном обнаружении дефектов при контроле поверхности информация о дефектах передается по каналу обратной связи в устройства для управления этапом обработки. Могут быть предусмотрены различные регулирующие устройства для обнаружения последовательно возникающих дефектов и восстановления состояния машины до исправного состояния.

Ниже описан пример передачи результатов контроля по каналу обратной связи на этап обработки на основе предположения, что поверхность плиты В3 с рисунком имеет рисунок под травертин, при котором большое число малых лункообразных углублений образовано на поверхности белого цвета или цвета большой яркости.

Когда вдавливание выполняют на этапе обработки, погрешность положения вдавливающего элемента или изменение величины вдавливания, вызываемое неисправностью во вдавливающем устройстве 30, может привести к последовательному обнаружению дефектов. В таком случае неисправность во вдавливающем устройстве 30 устраняют посредством регулирования давления при вдавливании на этапе обработки.

<ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ (ОБРАТНАЯ СВЯЗЬ)>

Фиг. 14 иллюстрирует систему 2 обработки и контроля (производственную установку 2) согласно второму варианту осуществления. Как проиллюстрировано на фиг. 14, после формирования гипсокартонной плиты и разрезания ее на плиты В1 заданного размера плиты В1 заданного размера могут быть перемещены посредством различных путей транспортирования, на них может быть образован рисунок посредством использования различных вдавливающих устройств, и затем может быть обеспечено слияние путей транспортирования.

Более конкретно, на первом этапе обработки лункообразные углубления образуют посредством первого вдавливающего устройства 30α на первой плите В1 заданного размера, и первую плиту В1 заданного размера окрашивают для образования плиты В3α с рисунком, и на втором этапе обработки лункообразные углубления образуют посредством второго вдавливающего устройства 30β на второй плите В1 заданного размера, и вторую плиту В1 заданного размера окрашивают для образования плиты В3β с рисунком. Затем перед этапом контроля заданное число плит В3α с рисунком и заданное число плит В3β с рисунком попеременно транспортируют в один и тот же путь.

Например, одну плиту В3α, на которой рисунок образован посредством пресса №1 (первого вдавливающего устройства 30α и первого окрасочного устройства 40α), и одну плиту В3β, на которой рисунок образован посредством пресса №2 (второго вдавливающего устройства 30β и второго окрасочного устройства 40β), транспортируют попеременно. После этого плита В3α и плита В3β сближаются в месте перед устройством 10 контроля.

Фиг. 15 представляет собой чертеж, используемый для описания формирования лункообразных углублений (рисунка) посредством вдавливающего устройства 30, используемого в первом варианте осуществления и втором варианте осуществления. Вдавливающее устройство 30 включает в себя плоскостной вдавливающий элемент 31, который представляет собой вдавливающую часть, компонент 32 для приложения давления и опорный стол (опору) 33.

Плоскостной вдавливающий элемент 31, или вдавливающая часть, включает в себя нажимную поверхность (нижнюю поверхность), имеющую по существу такой же размер, как плита В1 заданного размера, подлежащая вдавливанию. Нажимная поверхность включает в себя множество выступов 31р, которые выступают от базовой поверхности 31r. Компонент 32 для приложения давления обеспечивает поджим плоскостного вдавливающего элемента 31 вниз при использовании, например, гидравлического давления. Вдавливающая часть может быть также образована валиком, имеющим цилиндрическую форму.

Опорный стол 33 обеспечивает опору для плиты В1 заданного размера, по меньшей мере, во время поджима плоскостного вдавливающего элемента 31 вниз. В результате выполнения вдавливания на плите В1 заданного размера посредством плоскостного вдавливающего элемента 31 и опорного стола 33 рисунок из углублений образуется на верхней поверхности (передней поверхности) плиты В1 заданного размера.

Перед вдавливанием плита В1 заданного размера может быть втолкнута на опорный стол 33 последующей плитой В1 заданного размера. Плита В2 с углублениями, образованными вдавливанием, выталкивается с опорного стола 33 на транспортирующее устройство 80 последующей плитой В1 заданного размера, которую толкает еще одна плита В1 заданного размера, следующая за последующей плитой В1 заданного размера.

В качестве примера по данному варианту осуществления плита В3 с рисунком имеет рисунок под травертин, при котором большое число малых лункообразных углублений образовано на поверхности белого цвета или цвета большой яркости.

В варианте осуществления настоящего изобретения на плите В1 заданного размера выполняют вдавливание посредством вдавливающей части, имеющей выступы, для образования лункообразных углублений. После формирования рисунка из лункообразных углублений краску белого цвета или цвета большой яркости наносят на поверхность плиты В2 (плиты В2 с углублениями), на которой были образованы лункообразные углубления. Если смотреть на расстоянии, заглубленные части или лунки на плите В3 с рисунком, изготовленной так, как описано выше, кажутся имеющими цвет (черный), отличающийся от фона.

Как проиллюстрировано на фиг. 15, в конфигурации вдавливающего устройства 30 выступы 31р образованы на нижней поверхности плоскостного вдавливающего элемента 31, который представляет собой плоскостную вдавливающую часть. Выступы 31р на нижней поверхности плоскостного вдавливающего элемента 31 выступают от базовой поверхности 31r для образования рисунка под травертин. Лункообразные углубления образуются на плите В2 с углублениями посредством ввода выступов 31р в плиту В1 заданного размера, которая представляет собой объект обработки.

Как проиллюстрировано на фиг. 15, каждый из выступов 31р, образованных на нижней поверхности, имеет форму, которая постепенно становится более узкой к концу. Следовательно, по мере увеличения вдавливающей силы (величины вдавливания) плоскостного вдавливающего элемента 31 выступы 31р входят глубже в плиту В1 заданного размера, которая представляет собой объект обработки, и лунки, образующиеся в плите В2 с углублениями, становятся больше.

Например, если плоскостной вдавливающий элемент 31 будет вдавлен неглубоко в плиту В1 заданного размера в результате действия малой вдавливающей силы или короткого времени вдавливания, размер лунок (элементов (углублений) рисунка р на фиг. 8) становится малым, и общая площадь лунок на всей поверхности становится малой.

С другой стороны, если плоскостной вдавливающий элемент 31 будет вдавлен глубоко в плиту В1 заданного размера, подлежащую обработке, в результате действия большой вдавливающей силы или продолжительного времени вдавливания, размер лунок (элементов (углублений) рисунка р на фиг. 8) становится большим, и общая площадь лунок на всей поверхности становится большой. В данном случае такой фактор, как вдавливающая сила или время вдавливания, для регулирования размера элементов рисунка (или плотности рисунка) назван «величиной вдавливания».

В данном варианте осуществления этап окраски, предназначенный для нанесения краски, предусмотрен после этапа вдавливания, предназначенного для формирования рисунка. Поскольку краска может быть нанесена почти равномерно на плиты, предполагается, что изменение внешнего вида плит вызывается изменением глубины элементов рисунка (углублений).

Следовательно, изменчивость внешнего вида окрашенных плит В3 с рисунком, подлежащих контролю посредством устройства 10 контроля, может быть уменьшена посредством передачи результатов контроля по каналу обратной связи вдавливающему устройству 30 для регулирования/корректировки величины вдавливания и уменьшения, тем самым, изменчивости глубины элементов рисунка на плите В2 с углублениями.

Фиг. 16 представляет собой чертеж, иллюстрирующий различия между рисунками, образованными посредством двух вдавливающих устройств 30α и 30β. На фиг. 16(а) и фиг. 16(b) верхние графики показывают изменения числа пикселей (площади) черных участков, измеренных в следующие друг за другом моменты времени. На верхних графиках (графиках результатов измерений) горизонтальная ось показывает число измерений во временной последовательности, и вертикальная ось показывает число пикселей (площадь) черных участков.

Кроме того, на фиг. 16(а) и фиг. 16(b) нижние графики представляют собой гистограммы, показывающие распределение чисел пикселей (площадей) черных участков на верхних графиках. На нижних графиках (гистограммах) горизонтальная ось показывает число пикселей (площадь) черных участков, и вертикальная ось показывает число событий.

Как показано на фиг. 16, можно узнать (визуализировать) глубину (плотность расположения) лункообразных углублений, образованных вдавливанием, посредством вычисления площади рисунка. То есть, данные, показывающие зависимость между вдавливающей силой и плотностью рисунка, могут быть получены посредством контроля. Это, в свою очередь, обеспечивает возможность стандартизации управления вдавливанием (приложением давления) во вдавливающих устройствах 30α и 30β.

Когда лункообразные рисунки образуют посредством вдавливающих устройств 30α и 30β, на глубину лунок влияют следующие параметры:

(i) уставка времени вдавливания;

(ii) уставка давления (которое влияет на глубину вдавливания).

Например, даже если компонент 32 для приложения давления будет настроен для приложения одного и того же давления, фактически приложенное давление отклоняется от заданного давления в зависимости от таких условий, как условия утром, условия вечером и изменения погоды. Например, при неглубоком вдавливании плоскостного вдавливающего элемента 31 рисунок становится редким, и площадь, занимаемая рисунком, становится малой. С другой стороны, при глубоком вдавливании плоскостного вдавливающего элемента 31 рисунок становится частым, и площадь, занимаемая рисунком, становится большой. Таким образом, параметры регулируют, принимая во внимание изменение площади рисунка в соответствие с временем и погодой.

Глубина углублений, образующих рисунок, также зависит от твердости гипсокартонной плиты, подлежащей обработке. Твердость гипсокартонной плиты определяется различными факторами, такими как гипсовые материалы, способ вымешивания воды и обожженного гипса и режим сушки. Для регулирования твердости гипсокартонной плиты необходимы сложные расчеты. По этой причине проблемы с нерегулярностью рисунка могут быть решены более простым образом посредством регулирования вдавливающего устройства 30 для формирования рисунка.

На этапе (этапе управления обработкой), предназначенном для управления этапом обработки, площадь рисунка, рассчитанную на этапе контроля, передают по каналу обратной связи во вдавливающее устройство 30α/30β, и на этапе обработки величину вдавливания или продолжительность вдавливания, осуществляемого вдавливающим устройством 30α/30β, регулируют для уменьшения изменчивости глубины лункообразных углублений, образуемых на плитах В2 с углублениями.

Поскольку площадь поверхности плиты В2 с углублениями, на которой выполняют вдавливание, большая (например, 1,5 японских фута × 3 японских фута (455 мм × 910 мм)), приложенное давление может варьироваться даже на одной и той же плите В2 с углублениями. Как описано выше, на этапе контроля плиту разделяют на секции, и рисунок контролируют для каждой секции. Это позволяет скорректировать нерегулярности/неправильность рисунка на одной и той же плите.

Например, нерегулярности рисунка на одной и той плите могут быть скорректированы посредством регулирования давлений, приложенных к разным частями плиты, при изменении наклона плоскостного вдавливающего элемента 31.

Фиг. 17 представляет собой чертеж, иллюстрирующий результаты контроля, полученные до и после уменьшения различий между рисунками, образованными посредством двух вдавливающих устройств 30. Фиг. 17(а) представляет собой график, полученный наложением гистограмм для пресса №1 и пресса №2 на фиг. 16. Фиг. 17(b) представляет собой график, полученный наложением гистограмм для пресса №1 и пресса №2 после уменьшения различий между рисунками, образованными посредством пресса №1 и пресса №2.

Таким образом, на этапе контроля рисунки, образованные двумя вдавливающими устройствами 30α и 30β, контролируют посредством вычисления долей площадей рисунков. На основе результатов контроля величины вдавливания регулируют так, чтобы рисунки, образованные первым вдавливающим устройством 30α, и рисунки, образованные вторым вдавливающим устройством 30β, стали по существу однородными. Эта конфигурация обеспечивает возможность уменьшения нерегулярностей в плотностях рисунков даже при изготовлении изделий посредством использования разных вдавливающих устройств в производственном процессе.

<ТРЕТИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ>

В первом и втором вариантах осуществления, описанных выше, плита с рисунком, подлежащая контролю, имеет рисунок под травертин, при котором большое число малых лункообразных углублений образовано на поверхности белого цвета или цвета большой яркости. Однако объект контроля, подлежащий контролю с помощью способа контроля по настоящему изобретению, может иметь рисунок, отличный от рисунка под травертин. Например, объект контроля может иметь рисунок под дерево и может быть образован посредством присоединения декоративного слоя, такого как лист с рисунком под дерево, к плите путем ламинирования.

Когда изделие изготавливают посредством присоединения декоративного слоя к плите путем ламинирования, изделие может стать дефектным, если плита и декоративный слой смещены друг относительно друга вследствие неисправности в устройстве для ламинирования.

Также и в данном варианте осуществления изображение, сгенерированное на этапе оцифровки, сравнивают с опорным изображением, используемым в качестве критерия сравнения для контроля, для определения того, имеется ли какой-либо дефект, отличающийся от элементов рисунка, на контролируемой поверхности плиты с рисунком, которая представляет собой объект контроля.

В данном варианте осуществления размеры элементов рисунка по существу не изменяются. Вместо этого в зависимости от того, как лист прикреплен к плитообразному объекту, рисунок может быть расположен неправильно. Соответственно, рисунок сравнивают с опорным изображением для определения того, правильно ли расположен рисунок.

Например, если предположить, что плита, используемая в данном варианте осуществления, имеет рисунок под дерево, при обработке изображения захватывают изображение рисунка под дерево, задают пороговое значение для частей с «волокнами», окрашенных в оранжевый цвет и образующих рисунок под дерево, и части с «волокнами» отделяют и выделяют цветом (захваченное изображение подвергают бинаризации или представляют в троичной системе счисления) для генерирования изображения, подлежащего сравнению с опорным изображением.

Также и в данном варианте осуществления результаты контроля, полученные устройством контроля, могут быть переданы на более позднем этапе и использованы для помощи при сортировке.

Также и в данном варианте осуществления при последовательном обнаружении дефектов при контроле поверхности результаты контроля могут быть переданы по каналу обратной связи для регулирования устройств и устранения дефектов (могут быть предусмотрены регулирующие устройства).

Например, на этапе обработки по данному варианту осуществления место на плитообразном объекте, к которому прикрепляют полимерный лист, корректируют на основе результатов контроля рисунка на этапе контроля. Это, в свою очередь, обеспечивает возможность восстановления исправного состояния машины и уменьшения отклонений при изготовлении.

<ЧЕТВЕРТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ>

В примерах по первому и второму вариантах осуществления плита с рисунком или объект контроля имеет рисунок под травертин, и в примере по третьему варианту осуществления объект контроля имеет рисунок под дерево. Однако устройство контроля по настоящему изобретению может быть выполнено с возможностью контроля рисунка, на котором напечатана информация.

Например, когда гипсокартонные плиты используются для магазина, логотип компании-изготовителя или название магазина могут быть напечатаны на гипсокартонных плитах.

В таком случае исходное изображение может быть представлено в троичной системе счисления на основе графической информации и печатной информации, сохраненных в запоминающем устройстве, для генерирования контролируемого изображения, подлежащего сравнению с опорным/эталонным изображением. В альтернативном варианте бинаризация может быть выполнена отдельно для зоны изображения, включающей в себя часть с рисунком и фоновую часть без рисунка, и зоны изображения, включающей в себя часть с печатью и фоновую часть без рисунка, для генерирования контролируемого изображения.

Другие этапы, такие как этап контроля, этап передачи информации и этап передачи по каналу обратной связи, по существу такие же, как соответствующие этапы в вышеприведенных вариантах осуществления.