Изобретение относится к гидрометаллургии, в частности к технологии переработки концентратов ниобия и тантала.

Известен классический способ получения оксидов ниобия и тантала из их концентратов, получивший в настоящее время наиболее широкое распространение в промышленной практике. Согласно данному способу содержащие ниобий и тантал концентраты вскрывают в плавиковой кислоте или смеси плавиковой и других минеральных кислот (как правило, серной). Из полученных водных растворов фтористые соединения ниобия и тантала извлекают с помощью нейтральных экстрагентов (кетоны, алкилофосфаты, спирты). Экстракт промывают водой, что приводит к селективной реэкстракции ниобия. Затем органическую фазу промывают раствором фторида аммония, что приводит к реэкстракции тантала. Далее металлы в виде гидроксидов осаждают из реэкстрактов аммиаком. Полученные осадки промывают, сушат и прокаливают для получения оксидов ниобия и тантала (Зеликман А.Н. и др. "Металлургия редких металлов", Москва, Металлургия, 1991, стр. 103-105). Основными недостатками этого способа являются высокий удельный расход дорогостоящей плавиковой кислоты и образование значительного количества фторсодержащих отходов, требующих переработки.

Известен способ получения оксидов ниобия и тантала из концентратов, в котором вскрытие концентратов проводят смесью фторидов аммония с серной кислотой (наряду с фторидами аммония могут быть использованы фториды натрия, калия, кальция или смеси всех перечисленных фторидов). Из полученного раствора оксиды ниобия и тантала могут быть получены по классической схеме (Патент США 7182925). Этот способ выбран в качестве прототипа.

Основным недостатком данного способа является высокий удельный расход химикатов и образование значительного количества фторсодержащих отходов, требующих обезвреживания перед сбросом в окружающую среду, что в конечном итоге приводит к высокой стоимости получаемых оксидов ниобия и тантала.

Задачей настоящего изобретения является разработка малоотходного способа переработки ниобий- и танталсодержащих рудных концентратов, характеризуемого низким удельным расходом химикатов и высокой экономической эффективностью.

Поставленную задачу решают следующим образом. Содержащие ниобий и тантал концентраты шихтуют со смесью фторидов аммония (фторида и бифторида). Количество фторидов аммония рассчитывают исходя из обеспечения массового отношения концентрат:фтор-ион = 1:0,60÷0,85. Внесение фторида аммония в меньшем количестве, чем данное соотношение, не обеспечивает полноту протекания реакции из-за недостатка фторирующего реагента. Внесение большего количества фторида аммония обеспечивает его избыток в реакционной смеси, который взаимодействует с материалом оборудования, вызывая его коррозию, и не содержащей ниобия и тантала минеральной составляющей концентрата, что приводит к нецелевому расходованию данного реагента.

Полученную смесь нагревают до 110-240°C и выдерживают при данной температуре в течение 0,5-5 часов, что обеспечивает протекание реакции фторирования между концентратом и фторидами аммония. Нагревание смеси ниже 110°C не позволяет перевести в расплавленное состояние фторид аммония, что не обеспечивает протекание реакции. При температуре более 240°C преимущественно протекает процесс разложения фторида аммония, что приводит к нецелевому расходованию данного регента. Наиболее интенсивно процесс взаимодействия расплава фторида аммония и концентрата протекает в первые 30 минут. Судя по объему выделяющегося в результате реакции аммиака, являющегося индикатором протекания реакции, около 85% концентрата реагирует с фторидом аммония в течение данного периода. Сплавление меньше 30 минут нецелесообразно, поскольку не обеспечивает полноту протекания реакции. По мере протекания реакции ее интенсивность снижается. Через 5 часов после начала реакции выделение аммиака, свидетельствующее о протекании реакции, полностью прекращается. Таким образом, сплавление концентрата и фторида аммония более 5-ти часов не оправдано, поскольку дальнейшее ведение процесса не приводит к увеличению степени реагирования исходных компонентов.

Образующиеся при проведении данного процесса газы, содержащие преимущественно аммиак и пары воды, абсорбируют водой в охлаждаемой емкости, что обеспечивает получение водного раствора аммиака, используемого на последующих стадиях процесса.

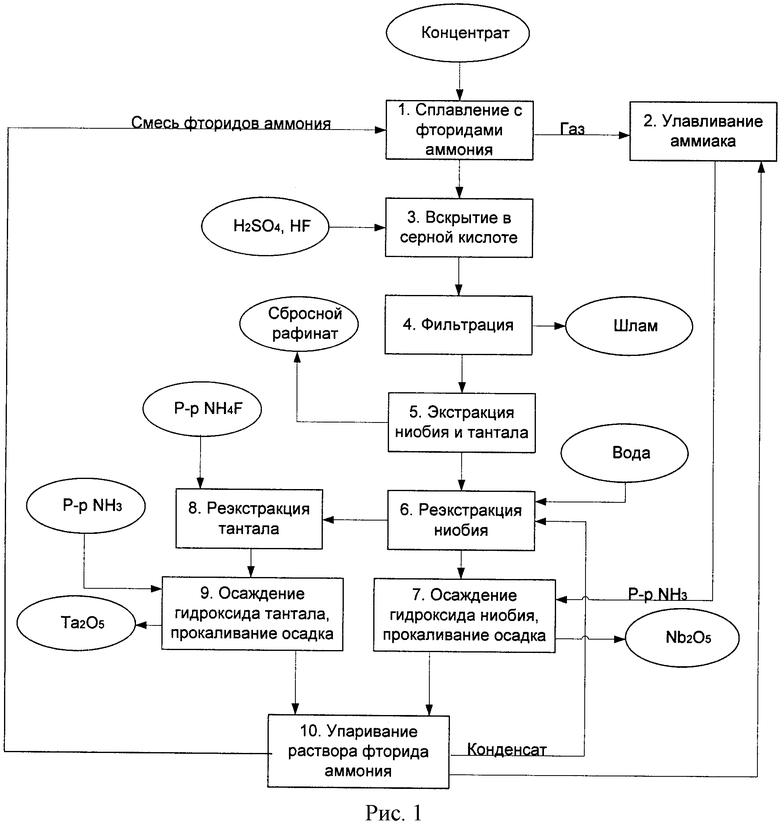

Профторированый продукт вскрывают смесью серной и плавиковой кислот. Суммарная молярная концентрация кислот в растворе, подаваемом на вскрытие, должна составлять не менее 12 М. Меньшая концентрация кислот не обеспечит условия для перехода ниобия и тантала в органическую фазу на последующей стадии экстракции. Количество плавиковой кислоты, добавляемой в смесь кислот, рассчитывают исходя из обеспечения массового соотношения профторированный продукт:HF = 1:0,25-0,4. Соотношение Т:Ж в начальный момент вскрытия составляет 1:3-8. Вскрытие проводят при температуре 95-115°C в течение 1-5 часов. Полученную пульпу фильтруют. Ниобий и тантал извлекают из водного раствора экстракцией по классической схеме. Полученные реэкстраты обрабатывают аммиачной водой, в том числе полученной при абсорбировании газов, выделяющихся при сплавлении концентрата с фторидами аммония. Осадки промывают и прокаливают до оксидов металлов, а фильтраты, содержащие фторид аммония, упаривают. Полученную в результате упаривания смесь различных фторидов аммония, содержащую воду, возможно использовать для фторирования концентратов ниобия и тантала. Описываемые процессы схематично представлены на рисунке 1.

Предложенный способ позволяет регенерировать большую часть используемого в технологическом процессе фторида аммония и в несколько раз сократить количество образующихся отходов. Использование конденсата, получаемого при упаривании раствора фторида аммония, для реэкстракции ниобия и тантала и для абсорбции аммиака, позволяет снизить удельное потребление воды.

Пример 1

100 г концентрата, содержащего 40% оксида ниобия и 4% оксида тантала, смешали с 110 г бифторида аммония (смесь 25% NH4F и 75% NH4F*HF). Смесь выдержали в течение 2-х часов при температуре 210°C. Выделившийся при протекании реакции фторирования концентрата газ абсорбировали в 80 мл воды. По завершению процесса спекания объем раствора в абсорбере составил 160 мл, содержание аммиака в нем 23,5% масс. Полученный в результате взаимодействия концентрата и фторида аммония продукт вскрывали в течение 3-х часов при температуре 110°C в 460 мл раствора, содержащего 350 г серной 40 г плавиковой кислот. Далее осадок отфильтровывали, а фильтрат (384 мл) помещали в делительную воронку. Экстракцию ниобия и тантала выполняли тремя порциями октанола по 100 мл. Порции экстракта объединяли и промывали тремя порциями воды по 50 мл. Порции реэкстракта объединяли и нейтрализовали 135 мл раствора аммиака, полученного на стадии взаимодействия концентрата с фторидом аммония. Полученный осадок отфильтровывали, промывали и прокаливали до постоянной массы. Выход оксида ниобия составил 34,2 г, содержание тантала в нем составило 0,1%. Затем октанол промывали тремя порциями по 10 мл раствора фторида аммония, концентрации 100 г/л. Порции танталового реэкстракта объединяли и нейтрализовали 30 мл аммиачной воды. Осадок отфильтровывали, промывали и прокаливали до постоянной массы. Выход оксида тантала составил 8,8 г (осадок представляет смесь оксида ниобия 5,0 г и оксида тантала 3,8 г). Извлечение ниобия и тантала из концентрата в полученные оксиды составило 98 и 95% соответственно. Полученные на стадии осаждения гидроксидов металлов фильтраты объемом 290 и 55 мл соответственно объединяли и упаривали при температуре не выше 135°C, что привело к получению 76 г смеси фторидов аммония влажностью 10%. Степень регенерации фторида аммония составила 62%.

Пример 2

100 г концентрата, содержащего 20% оксида ниобия и 2% оксида тантала, смешали со 100 г бифторида аммония (смесь 25% NH4F и 75% NH4F*HF). Смесь выдержали в течение 3,5-х часов при температуре 160°C. Выделившиеся при сплавлении шихты газы абсорбировали в 70 мл воды. В окончании процесса сплавления объем раствора в абсорбере составил 140 мл, содержание аммиака в нем 25% масс. Полученный при взаимодействии концентрата и фторида аммония продукт вскрывали в течение 3-х часов при температуре 110°C в 460 мл раствора, содержащего 350 г серной и 40 г плавиковой кислот. Далее осадок отфильтровывали, а фильтрат помещали в делительную воронку. Экстракцию ниобия и тантала выполняли тремя порциями октанола по 50 мл. Порции экстракта объединяли и промывали тремя порциями воды по 25 мл. Порции реэкстракта объединяли и нейтрализовали 63 мл раствора аммиака, полученного на стадии сплавлении концентрата с фторидом аммония. Образовавшийся при нейтрализации реэкстракта осадок отфильтровывали, промывали водой, сушили и прокаливали до постоянной массы. Выход оксида ниобия составил 15,9 г, содержание тантала в нем 0,1%. Затем октанол промывали тремя порциями по 5 мл раствора фторида аммония концентрации 100 г/л. Танталовый реэкстракт объединяли и нейтрализовали 20 мл аммиачной воды. Образовавшийся осадок отфильтровывали, промывали и прокаливали до постоянной массы, которая составила 5,8 г (осадок состоял из оксида ниобия 3,9 г и оксида тантала 1,9 г). Извлечение ниобия и тантала из концентрата в полученные оксиды составляет 99 и 95% соответственно. Полученные на стадии обработки реэкстрактов аммиаком фильтраты объемом 142 и 36 мл соответственно, объединяли и упаривали, что привело к получению 37 г смеси фторидов аммония, содержащей 7% влаги. Регенерировано 34% фторида аммония, использованного в процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТВОРЕНИЯ ПЯТИОКИСИ ТАНТАЛА | 2024 |

|

RU2829387C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПЛЕКСНОЙ РУДЫ, СОДЕРЖАЩЕЙ В КАЧЕСТВЕ ОСНОВНЫХ КОМПОНЕНТОВ НИОБИЙ И РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2765647C2 |

| Способ получения высокочистого оксида тантала из танталсодержащих растворов | 2015 |

|

RU2611869C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЛУМБИТОВОГО КОНЦЕНТРАТА | 2014 |

|

RU2576562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2149912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТОКСИДА НИОБИЯ | 2002 |

|

RU2237738C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТОКСИДА ТАНТАЛА | 2003 |

|

RU2259321C2 |

| СПОСОБ РАЗДЕЛЕНИЯ НИОБИЯ И ТАНТАЛА | 2016 |

|

RU2670232C2 |

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛА ИЗ ИЛЬМЕНИТА | 2010 |

|

RU2432410C1 |

Изобретение относится к гидрометаллургии, в частности к технологии переработки рудных концентратов ниобия и тантала. Способ получения оксидов ниобия и тантала из колумбитового (танталитового) концентрата включает его вскрытие фторидами аммония и серной кислотой, последующее выделение, очистку и разделение солей ниобия и тантала экстракцией. При этом концентрат фторируют расплавом смеси фторидов аммония при температуре 110-240°C в течение 0,5-5 часов, выделяющиеся при этом газы абсорбируют водой с получением раствора аммиака. Изобретение обеспечивает экономически эффективный и малоотходный способ переработки ниобий- и танталсодержащих рудных концентратов, а также низкий удельный расход химикатов. 3 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения оксидов ниобия и тантала из колумбитового (танталитового) концентрата путем его вскрытия фторидами аммония и серной кислотой с последующим выделением, очисткой и разделением солей ниобия и тантала экстракцией, отличающийся тем что, концентрат фторируют расплавом смеси фторидов аммония при температуре 110-240°C в течение 0,5-5 часов, выделяющиеся при этом газы абсорбируют водой с получением раствора аммиака.

2. Способ по п. 1 отличается тем, что фторированный продукт вскрывают в смеси серной и плавиковой кислот в течение 1-3 часов при 95-115°C.

3. Способ по п. 1 отличается тем, что нейтрализацию реэкстрактов выполняют раствором аммиака, полученным при абсорбировании газов, выделившихся при сплавлении концентрата с фторидом аммония.

4. Способ по п. 1 отличается тем, что раствор, образующийся при нейтрализации реэкстрактов, упаривают, получаемый при этом фторид аммония и конденсат возвращают в технологический процесс.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2160787C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛЮМБОМИКРОЛИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2360985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТОКСИДА НИОБИЯ | 2002 |

|

RU2237738C2 |

| Экономайзер | 0 |

|

SU94A1 |

| US 7182925 B2, 27.02.2007 | |||

Авторы

Даты

2015-10-20—Публикация

2013-07-02—Подача