Изобретение относится к технологиям контроля качества измерений, проводимых с использованием компьютерных систем анализа изображений, и может быть использовано для оценки систематической погрешности морфологических характеристик структуры материалов тел в конденсированном состоянии, таких как биологические объекты (при цитологических и гистологических исследованиях), стали и сплавы, чугуны, цветные металлы, агломераты, огнеупорные материалы, стекло, керамика, клинкер, полимеры, композиты, наноматериалы, уголь и угольные смеси, нефтесодержащие породы, рудное и нерудное сырье и другие материалы.

В настоящее время выявлено достаточно много зависимостей между характеристиками структуры и свойствами материалов. Большое значение для исследования характеристик структуры имеют методы, основанные на анализе изображений. Эти методы можно разделить на две группы: визуальное оценивание структуры по шкалам и измерение характеристик структуры. Методы первой группы широко представлены в стандартах (ГОСТ 1778-70, ГОСТ 5639-82, ГОСТ 102443-75, ISO 643:2012, ISO 945-1:2008) и часто используются на практике. Методы второй группы тоже приводятся в стандартах (нередко в тех же, что и методы первой группы), но до недавнего времени они не находили широкого применения из-за сложности реализации, выражающейся в громоздкости расчетов, значительных затратах на сбор данных, трудоемкости измерений. Однако с появлением компьютерных систем анализа изображений появилась возможность перейти от балльного оценивания структур к измерениям их характеристик. Такой переход способствует повышению объективности результатов исследований.

Компьютерная система анализа изображений (КСАИ) - это измерительный комплекс или измерительная система, в общем случае включающая устройства для получения изображений тел, устройства для преобразования изображений в цифровую форму, электронно-вычислительные машины и программное обеспечения для анализа изображений. Процесс измерений по изображениям, как правило, является сложным, т.к. для получения результата измерений необходимо выполнить несколько этапов, на каждом из которых могут проявляться факторы, влияющие на изменчивость результатов измерений. Эти этапы включают подготовку образца к измерениям, многократные измерения, статистическую обработку результатов. Все требования к проведению этих этапов регламентированы в методике измерений. Под методикой измерений понимается совокупность конкретно описанных операций, выполнение которых обеспечивает получение результатов измерений с установленными показателями точности. Показатели точности определяют в процессе исследования методики. Общий термин «точность» используют в отношении двух терминов - «правильности» и «прецизионности». Оно выражает суммарное отклонение результата измерений от опорного значения, вызванное как случайными, так и систематическими причинами.

Правильность - степень близости среднего значения, полученного на основании большой серии результатов измерений к принятому опорному значению. Правильность, как правило, выражают в терминах систематической погрешности. В отсутствие опорного значения нельзя определить показатели правильности методики измерений. В соответствии со стандартом ГОСТ Р ИСО 5725-1-2002 опорное значение - значение, которое служит в качестве согласованного для сравнения. Оно может быть получено как:

- теоретическое или установленное значение, базирующееся на научных принципах;

- аттестованное значение, базирующееся на экспериментальных работах;

- математическое ожидание измеряемой характеристики, то есть среднее значение заданной совокупности результатов измерений.

Использование математического ожидания измеряемой характеристики в соответствии со стандартом является наименее предпочтительным способом получения опорного значения и применяется только тогда, когда другие способы недоступны. Получение математического ожидания измеряемой характеристики фактически сводится к работе, аналогичной той, которая необходима для установления метрологических характеристик стандартного образца (СО). Кроме того, формулировка «среднее значение заданной совокупности», использованная в стандарте, очень неоднозначна, т.к. стандарт не дает четких критериев, по которым нужно включать данные в «заданную совокупность».

Для оценки систематической погрешности методик измерений морфологических характеристик структуры материалов тел в конденсированном состоянии, реализуемых посредством КСАИ, наилучшим является второй способ получения опорного значения как аттестованного значения, базирующегося на экспериментальных работах, проводимых для установления метрологических характеристик стандартного образца, результаты которых имеют тот или иной уровень признания - от международного до локального, например уровня отдельного предприятия.

Несмотря на активное использование КСАИ для исследования разнообразных материалов, СО для таких измерений очень мало. Государственный реестр стандартных образцов Федерального информационного фонда по обеспечению единства измерений в настоящий момент имеет всего 19 типов государственных стандартных образцов структур.

К метрологическим характеристикам СО относятся характеристики стабильности и однородности. Материалы могут быть подвержены структурным изменениям, происходящим с течением времени, поэтому в лучшем случае из них можно изготовить СО с небольшим сроком годности. Интервал времени, в течение которого может быть проведено исследование, тоже органичен. Например, металлографический шлиф спустя определенное время после травления окисляется, выявленные элементы структуры пропадают, что требует переполировки шлифов и повторного их травления. После такой операции использовать этот шлиф можно будет только в том случае, если предварительно было доказано, что метрологические характеристики образца останутся неизменными, т.е. что материал однороден в направлении, перпендикулярном плоскости шлифа.

СО обычно изготавливают из материала, полученного при определенных условиях. Добиться такого уровня стабильности процесса производства материала, чтобы изготовленные из него СО имели идентичные метрологические характеристики, очень сложно. Поэтому количество СО с приписанными по результатам испытаний метрологическими характеристиками конечно.

В связи с тем что серийно выпускаемых СО очень мало, задачу метрологического обеспечения зачастую решают создавая единичные экземпляры стандартных образцов предприятий [1, 2]. Но решают лишь частично. Такие СО позволяют осуществлять контроль качества измерений на конкретном предприятии. В соответствии с ГОСТ Р ИСО/МЭК 17025-2009 одним из условий обеспечения качества результатов испытаний является участие лаборатории в межлабораторных сравнительных испытаниях. При проведении межлабораторных сравнительных испытаний пробы материала рассылают из центрального пункта определенному числу лабораторий, расположенных в разных местах. При этом важно, чтобы образцы были идентичны при рассылке и оставались таковыми во время транспортирования и на протяжении любых интервалов времени, которые могут предшествовать периоду фактического выполнения измерений. Таким образом, для организации межлабораторных сравнительных испытаний нужны СО в достаточном количестве и соответствующего уровня признания. Единичные экземпляры образцов предприятия этим требованиям не соответствуют.

В микроскопии традиционно используют такое средство измерений, как объект-микрометр. Объект-микрометр представляет собой стеклянную пластинку, покрытую слоем хрома. На поверхности хрома нанесена шкала. Он служит для определения увеличения микрообъектива, линейного поля зрения микроскопа, цены деления окулярных сеток, а также для определения масштаба изображения при микрофотографировании. Благодаря объект-микрометру, есть возможность передавать единицу длины в КСАИ, контролировать хранение и правильность воспроизведения этой величины, но в силу свой топологии объект-микрометр не может служить СО исследуемых структур. Используя объект-микрометр, можно установить вклад в погрешность, который вносит средство измерений. Для оценки показателей точности методик измерений, реализуемых посредством КСАИ, объект-микрометр непригоден.

В качестве альтернативы СО, изготовленным из исследуемых материалов, рассматриваются файлы изображений структур объектов [3, 4]. Такие объекты лишены основных недостатков традиционных СО. Затраты на изготовление файлов изображений структур объектов связаны с получением файлов-оригиналов, которые легко тиражировать, при этом полученные копии будут идентичны, они не требуют особых условий хранения, имеют неограниченный срок годности. Однако файлы изображений структур объектов, как альтернатива традиционным СО, имеют недостатки как с технической, так и с правовой стороны.

С технической точки зрения такие контрольные объекты, несомненно, полезны для настройки программного обеспечения анализа изображения, обучения оператора. Но неотъемлемым этапом реализации любой методики измерений, основанной на анализе изображений, является получение изображения исследуемого материала. При использовании файлов изображений этот важнейший этап исключается из программы исследования методики при аттестации. Это не позволяет оценить показатели точности методики измерений в целом.

В силу определения, данного в п. 22 ст. 2 Федерального закона от 26.06.2008 «Об обеспечении единства измерений» №102-ФЗ, файлы изображений структур не могут является CO.

Задача настоящего изобретения заключается в разработке способа оценки систематической погрешности методик измерений морфологических характеристик структуры материалов тел в конденсированном состоянии, реализуемых посредством КСАИ, позволяющего оценить показатели точности методики измерений в целом, а также в разработке стандартного образца для реализации способа, обладающего стабильными метрологическими характеристиками, идентичными для всех экземпляров CO, независимо от даты производства.

Для решения поставленной задачи предложен способ оценки и контроля систематической погрешности методик измерений морфологических характеристик структуры материала тел в конденсированном состоянии, реализуемых посредством компьютерной системы анализа изображений, включающий получение изображения поверхности стандартного образца, обработку этого изображения и выделение на нем объектов измерений, проведение измерений и сравнение полученного результата с опорным значением, при этом в качестве стандартного образца используют поверхность с имитациями структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии с оцениваемой методикой.

Для осуществления заявленного способа предложен CO для оценки и контроля систематической погрешности методик измерений морфологических характеристик структуры материала тел в конденсированном состоянии, реализуемых посредством компьютерной системы анализа изображений, содержащий поверхность, на которой с сохранением масштаба сформированы имитации структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии с оцениваемой методикой.

Кроме того, стандартный образец характеризуется тем, что имитации структуры материала сформированы на поверхности стандартного образца в натуральную величину.

Стандартный образец характеризуется тем, что имитации структуры материала сформированы на поверхности стандартного образца методом тонкопленочной технологии, обеспечивающим разрешение, позволяющее сформировать имитации элементов структуры соответствующего размера.

Стандартный образец характеризуется тем, что имитации структуры материала сформированы на поверхности стандартного образца методом литографии, обеспечивающим разрешение, позволяющее сформировать имитации элементов структуры соответствующего размера.

Стандартный образец характеризуется тем, что на поверхности стандартного образца сформированы разделенные между собой имитации различных структур, для измерения морфологических характеристик которых предназначена оцениваемая методика.

Стандартный образец характеризуется тем, что на поверхности стандартного образца помимо наименования стандартного образца, знака утверждения типа стандартного образца, нанесены аттестованные опорные значения, приписанные имитациям структур, для измерения морфологических характеристик которых предназначена оцениваемая методика.

Сущность заявляемого изобретения заключается в следующем. В отличие от объект-микрометра, который в силу отсутствия на нем объектов интересующей морфологии не может выполнить функции CO, заявляемый стандартный образец содержит не линейную шкалу, а имитации структуры материала соответствующей морфологии. Рисунок этой структуры получен цифровой обработкой изображения репрезентативного участка поверхности образца, изготовленного из материала, для измерения морфологических характеристик структуры которого предназначена оцениваемая методика. Этот репрезентативный участок подготовлен в соответствии с оцениваемой методикой. Например, для металлографического исследования для изготовления шлифов материал разрезают в нужном направлении (в зависимости от вида изделия), шлифуют, полируют поверхность, травят, выполняют другие операции, то есть осуществляют все предписанные оцениваемой методикой действия. Полученный образец кладут на предметный столик микроскопа и получают его цифровое изображение при соответствующем увеличении. Осуществляют обработку этого цифрового изображения с целью выделения на нем объектов измерений, преобразуя исходное изображение в бинарное.

Полученный бинарный рисунок переносят на поверхность CO, например, методом литографии. Эту поверхность исследуют, получают аттестованное значение измеряемой характеристики, записывают его в паспорт CO. При осуществлении способа оценки и контроля систематической погрешности методики измерений на предметный столик микроскопа кладут CO с имитациями структуры материала соответствующей морфологии. КСАИ он воспринимается как образец, изготовленный из исследуемого материала. Далее производят обработку изображения CO с имитациями, полученный результат сравнивают со значением в паспорте CO, используемым в качестве опорного. Разницу считают систематической погрешностью. Таким образом, экспериментальную исследовательскую работу по получению объектов измерений на шлифе, изготовленном из исследуемого материала, как источнике информации о структуре этого материала, проделывают один раз, а именно при изготовлении СО.

Имитации структуры материала соответствующей морфологии, полученные на основе этой работы, можно тиражировать в неограниченном количестве для пользователей методики измерений. Такой СО хранит информацию о свойствах, присущих объекту измерений. При этом способ оценки и контроля систематической погрешности методик измерений, реализуемый КСАИ с использованием имитаций структур в качестве СО, не требует такой сложной технологической и исследовательской работы, как подготовка к измерениям репрезентативного участка поверхности образца, изготовленного из материала, для измерения морфологических характеристик структуры которого предназначена оцениваемая методика, т.к. эта подготовка была произведена при изготовлении СО. Это - преимущество заявляемого способа.

Исключение пробоподготовки не означает, что вклад факторов, влияющих на этом этапе, не учитывается при определении и контроле систематической погрешности методики. Отсутствие этого этапа компенсируется при создании СО. Для этого на поверхности СО могут быть намеренно воспроизведены различные типовые дефекты пробоподготовки. Например, распространенным дефектом подготовки шлифа для определения величины зерна в стали являются непротравленные границы зерен или царапины на шлифе. Эти артефакты затрудняют анализ.

При оценке и контроле погрешности методики с использованием СО наличие этих дефектов поможет оценить качество работы алгоритмов программного обеспечения КСАИ, а также работу оператора, который контролирует результаты выделения объектов измерения на изображении, полученные в автоматическом режиме, и при необходимости может внести правки, используя ручные редакторы. Как следствие, трудоемкость работ по оценке и контролю систематической погрешности методик сокращается, но при этом обеспечивается достоверность результата оценки.

В отличие от вышеописанных файлов изображений структур объектов заявляемый СО полностью соответствует определению, данному в п.22 ст.2 Федерального закона от 26.06.2008 «Об обеспечении единства измерений» №102-ФЗ. Он может быть подвергнут всей совокупности операций, выполнение которых необходимо для получения результата измерений в соответствии с методикой, начиная от получения цифрового изображения и заканчивая получением результата измерений.

Использование СО с такими свойствами дает возможность оценивать и контролировать систематическую погрешность методик измерений, для реализации которых используются КСАИ, а также осуществлять ее контроль как при применении методики отдельными лабораториями, так и при проведении межлабораторных сравнительных испытаний. В распоряжении исследователя оказывается образец со стабильными метрологическими характеристиками, который можно легко тиражировать в неограниченном количестве, при этом быть уверенным, что все копии идентичны.

Таким образом, новый технический результат, достигаемый заявленным изобретением, заключается в обеспечении оценки и контроля показателей точности методики измерений в целом, в упрощении технологии оценки и контроля за счет исключения подготовки репрезентативного участка поверхности образца, в повышении стабильности метрологических характеристик СО и возможности тиражировать его в неограниченном количестве при идентичности всех производимых экземпляров.

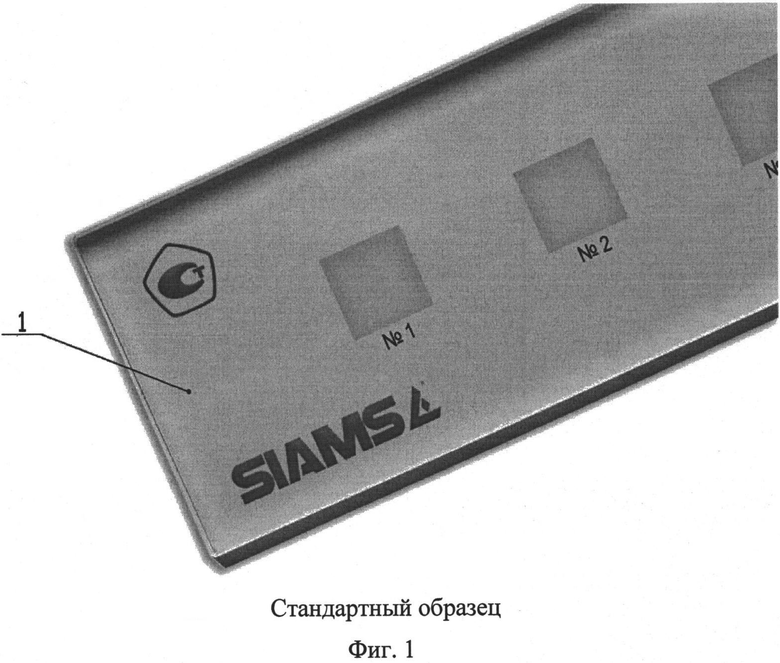

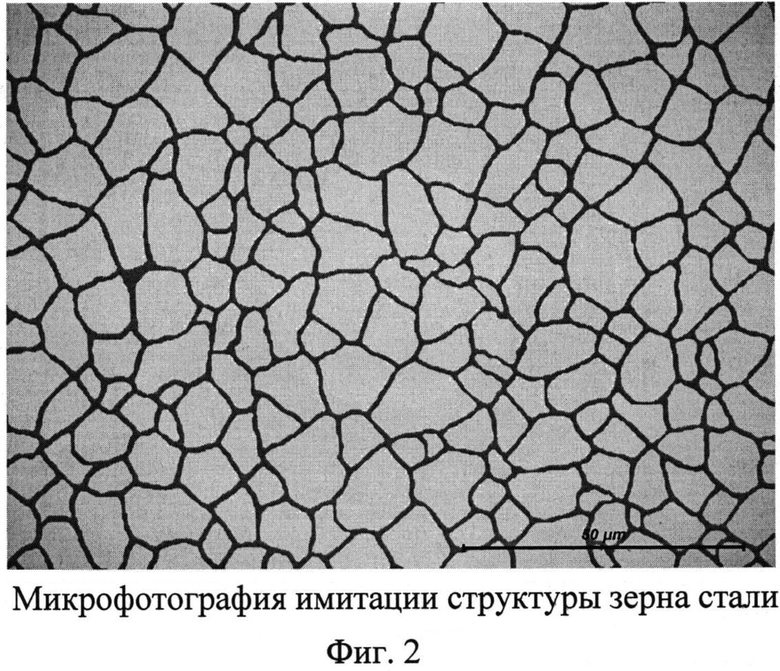

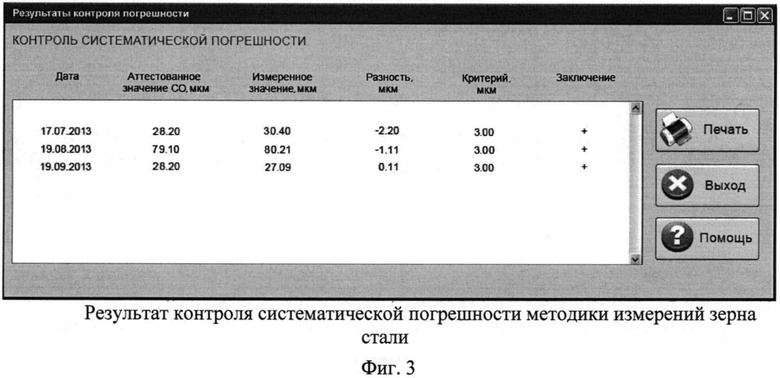

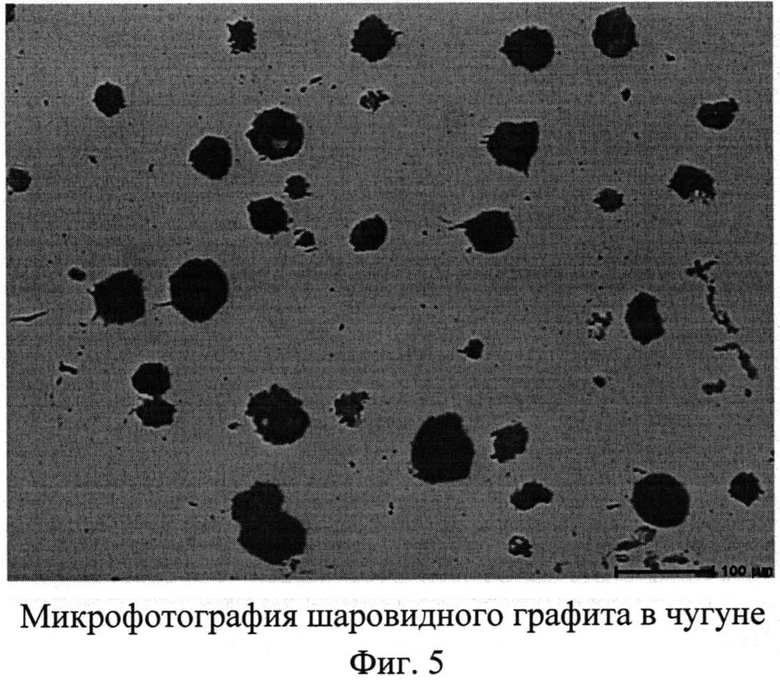

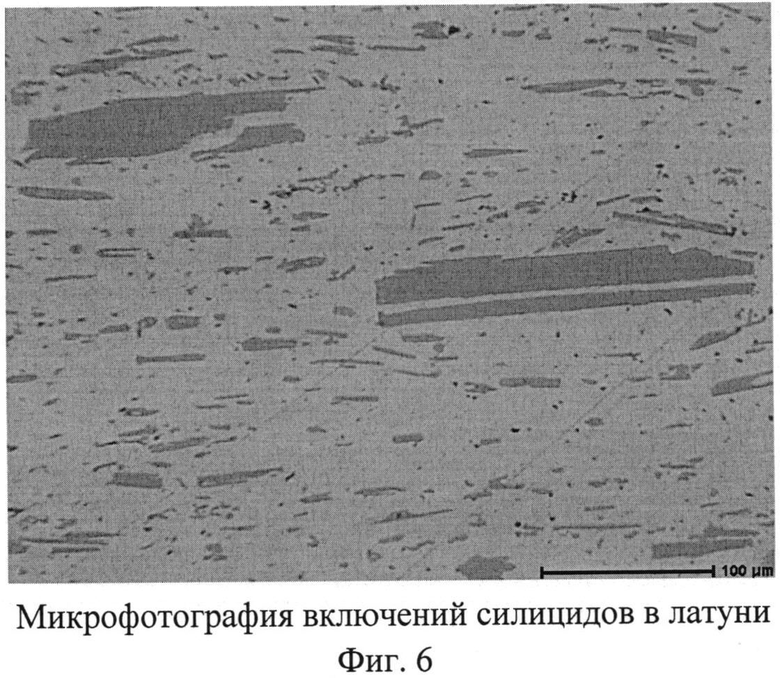

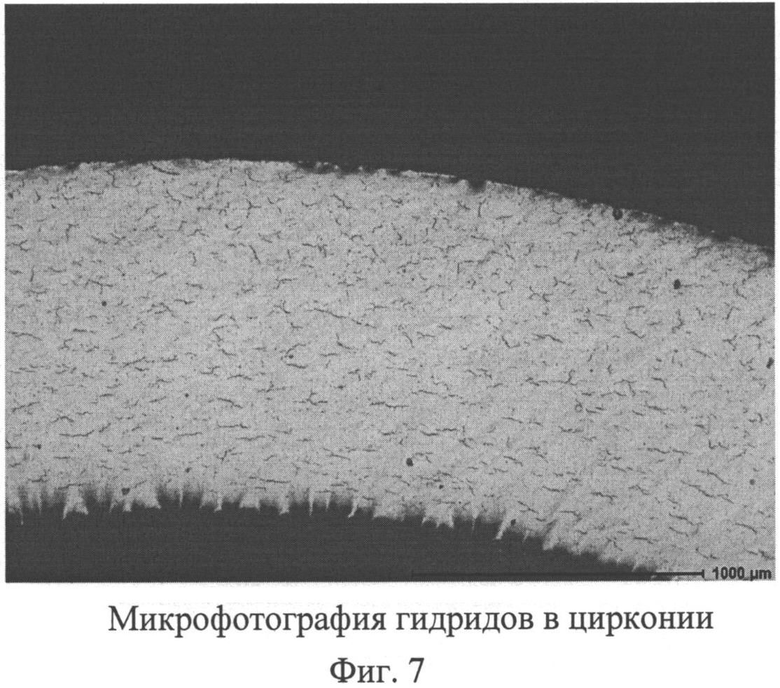

Изобретение иллюстрируется следующими рисунками. На фиг.1 изображен заявляемый СО для КСАИ; на фиг.2 - микрофотография имитации структуры зерна стали; на фиг.3 - результат контроля систематической погрешности методики измерений зерна стали, на фиг.4 - микрофотография зерна в стали; на фиг.5 - микрофотография шаровидного графита в чугуне; на фиг.6 - микрофотография включений силицидов в латуни; на фиг. 7 - микрофотография гидридов в цирконии.

Стандартный образец в данном примере выполнен в виде плоскопараллельной пластины, однако может быть выполнен в виде призмы или иного тела, имеющего опорную поверхность и поверхность, пригодную для формирования имитаций структур исследуемых материалов. Плоскопараллельная пластина 1 (фиг.1) выполнена из кварцевого стекла, на поверхности которой в натуральную величину сформированы имитации структуры зерна стали (области на пластине под номерами 1, 2 и т.д.) с разным аттестованным значением размера зерна. Фрагмент такой области, попадающий в поле зрения светового микроскопа, представлен на фиг.2. При изготовлении СО репрезентативный участок исследуемой стали подготовлен в соответствии с оцениваемой методикой измерений размера зерна стали. Для этого из исследуемой стали изготовили шлиф, получили его цифровое изображение при соответствующем увеличении, поместив на предметный столик микроскопа. В данном примере - это изображение зерна в стали. Осуществили обработку этого цифрового изображения с целью выделить границы зерен стали. Разработали алгоритм анализа, основная цель которого - преобразовать исходное изображение зерен стали в бинарное. На бинарном изображении белые пиксели соответствуют границам зерна, а все остальные пиксели - черные. Этот бинарный рисунок перенесли на поверхность пластины известным методом литографии. Метод должен иметь разрешающую способность, обеспечивающую возможность формирования имитаций с необходимой точностью и заданного размера. Он выбирается исходя из знаний о размере минимального элемента структуры. Например, для СО зерна в стали таким элементом является толщина границы зерна. Полученный стандартный образец (фиг.1 и фиг.2) исследовали, получили аттестованное значение размера зерна стали, записали его в паспорт СО и использовали в качестве опорного значения при аттестации методики измерений.

Способ оценки и контроля систематической погрешности методики измерений размера зерна в стали осуществляют следующим образом. Из списка прикладных программ КСАИ выбирают программный модуль, реализующий оцениваемую методику измерений. Запускают утилиту ввода изображения с видеокамеры. СО с имитациями зерна стали кладут на предметный столик оптического микроскопа, КСАИ воспринимает его как образец исследуемой стали.

Добиваются сфокусированного, хорошо освещенного изображения участка с имитациями структуры исследуемой стали. Выбирают из списка масштаб изображения, соответствующий данному фиксированному состоянию системы ввода изображений. Получают изображение полей зрения в количестве, необходимом для определения результата измерений согласно оцениваемой методике. Запускают процедуру обработки изображений имитаций структуры исследуемой стали, заключающуюся в выделении и восстановлении (реконструкции) непротравленных границ зерен. Проверяют правильность выделения программным обеспечением объекта измерений. При необходимости можно воспользоваться редактором для внесения правок. По выделенной маске объектов проводят измерения. В данном случае определяют средний условный диаметр зерна методом подсчета пересечений границ зерен по ГОСТ 5639-82. Для сравнения полученного результата с опорным значением указывают в соответствующих полях аттестованное опорное значение СО из паспорта и критерий правильности полученного результата измерений - систематическую погрешность, приписанную методике измерений при аттестации. Формируют журнал контроля систематической погрешности, при необходимости распечатывают. При отрицательных результатах контроля систематической погрешности рекомендуют или предписывают принять меры для выяснения и устранения (минимизации) влияния факторов, приводящих к увеличению систематической погрешности.

Заявленный способ и конструкция СО для его осуществления применимы для оценки и контроля систематической погрешности методик измерений морфологических характеристик структуры различных материалов, например, для тех, микрофотографии имитаций структур которых изображены на фиг.4-7.

Таким образом, заявляемое изобретение позволяет оценивать показатели правильности методик измерений морфологических характеристик структур различных материалов, реализуемых посредством КСАИ. Используемый для этого СО имеет стабильные нормированные метрологические характеристики. Его можно тиражировать путем изготовления неограниченного количества идентичных экземпляров.

Источники информации

1. Чабина Е.Б., Алексеев А.А., Филонова Е.В., Лукина Е.А. Применение методов аналитической микроскопии и рентгеноструктурного анализа для исследования структурно-фазового состояния материалов // Электронный научный журнал «Труды ВИАМ», 2013, №5 http://viam.ru/public/files/2012/2012-205977.pdf

2. Козлов Д.Н., Борисова О.В. Разработка и исследование стандартных образцов гранулометрического состава микропорошков // Научно-технический вестник информационных технологий, механики и оптики, 2004, №4 (15).

3. Алиевский В.М., Копыл М.Д., Торопов А.В., Недорезова Н.В. Аттестация методик компьютерного анализа микроструктуры легированных латуней для автомобильных заводов // Цифровая микроскопия: материалы школы-семинара, Екатеринбург УГТУ-УПИ, 2001, с.70-72.

4. Электронный ресурс // Сайт ОАО «ВНИИНМ им. академика А.А. Бочвара» URL http://www.bochvar.ru/vniinm/structure/dep_505/so_505/ (дата обращения 09.10.2013).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения погрешности прибора | 1989 |

|

SU1741073A1 |

| СТАНДАРТНЫЙ ОБРАЗЕЦ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ (ВАРИАНТЫ) | 2021 |

|

RU2775473C1 |

| СТАНДАРТНЫЕ ОБРАЗЦЫ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ КОРРОЗИОННОЙ АКТИВНОСТИ В ДИНАМИЧЕСКИХ УСЛОВИЯХ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2760813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ МАССОВОЙ ДОЛИ НЕФТЕПРОДУКТОВ В КВАРЦЕВОМ ПЕСКЕ | 2015 |

|

RU2599131C1 |

| СТАНДАРТНЫЙ ОБРАЗЕЦ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИЗМЕРЕНИЙ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ В ДИНАМИЧЕСКИХ УСЛОВИЯХ (ВАРИАНТЫ) | 2022 |

|

RU2789417C1 |

| СТАНДАРТНЫЕ ОБРАЗЦЫ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ (ВАРИАНТЫ) | 2020 |

|

RU2747051C1 |

| СПОСОБ ОЦЕНКИ ПОГРЕШНОСТЕЙ ДЛЯ ИЗМЕРИТЕЛЕЙ ГИДРООПТИЧЕСКИХ ХАРАКТЕРИСТИК | 2003 |

|

RU2271530C2 |

| СПОСОБ ИЗМЕРЕНИЯ СОСТАВА КИСЛОТ И ОСНОВАНИЙ | 1990 |

|

RU2044304C1 |

| СПОСОБ И СИСТЕМА ОЦЕНИВАНИЯ ЗАПАСОВ УГЛЕВОДОРОДОВ В НЕОДНОРОДНОМ ПЛАСТЕ | 2018 |

|

RU2778354C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАКИСИ АЗОТА, УГЛЕРОДА МОНООКСИДА, УГЛЕРОДА ДИОКСИДА, КИСЛОРОДА И АЗОТА В ЛЕКАРСТВЕННОМ ПРЕПАРАТЕ "АЗОТА ЗАКИСЬ, ГАЗ СЖАТЫЙ" | 2024 |

|

RU2816826C1 |

Изобретение относится к технологии контроля качества измерений, проводимых с использованием компьютерных систем анализа изображений, и может быть использовано для оценки систематической погрешности морфологических характеристик структуры материалов тел в конденсированном состоянии. Способ включает получение изображения поверхности стандартного образца, обработку этого изображения и выделение на нем объектов измерений, проведение измерений и сравнение полученного результата с опорным значением. В качестве стандартного образца используют поверхность с имитациями структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии с оцениваемой методикой. Стандартный образец содержит поверхность, на которой с сохранением масштаба сформированы имитации структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии оцениваемой методикой. При этом обеспечивается оценка и контроль показателей точности методики измерений в целом, упрощается технология оценки и контроля за счет исключения подготовки репрезентативного участка поверхности образца, а также повышается стабильность метрологических характеристик стандартного образца и обеспечивается возможность тиражировать его в неограниченном количестве при идентичности всех производимых экземпляров. 2 н. и 5 з.п. ф-лы, 7 ил.

1. Способ оценки и контроля систематической погрешности методик измерений морфологических характеристик структуры материала тел в конденсированном состоянии, реализуемых посредством компьютерной системы анализа изображений, включающий получение изображения поверхности стандартного образца, обработку этого изображения и выделение на нем объектов измерений, проведение измерений и сравнение полученного результата с опорным значением, при этом в качестве стандартного образца используют поверхность с имитациями структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии с оцениваемой методикой.

2. Стандартный образец для оценки и контроля систематической погрешности методик измерений морфологических характеристик структуры материала тел в конденсированном состоянии, реализуемых посредством компьютерной системы анализа изображений, содержащий поверхность, на которой с сохранением масштаба сформированы имитации структуры материала, рисунок которой получен цифровой обработкой изображения репрезентативного участка этого материала, подготовленного в соответствии с оцениваемой методикой.

3. Стандартный образец по п. 2, отличающийся тем, что имитации структуры материала сформированы на поверхности стандартного образца в натуральную величину.

4. Стандартный образец по п. 2, отличающийся тем, что имитации структуры материала сформированы на поверхности стандартного образца методом тонкопленочной технологии, обеспечивающим разрешение, позволяющее сформировать имитации элементов структуры соответствующего размера.

5. Стандартный образец по п. 2, отличающийся тем, что имитации структуры материала сформированы на поверхности стандартного образца методом литографии, обеспечивающим разрешение, позволяющее сформировать имитации элементов структуры соответствующего размера.

6. Стандартный образец по п. 2, отличающийся тем, что на поверхности стандартного образца сформированы разделенные между собой имитации различных структур, для измерения морфологических характеристик которых предназначена оцениваемая методика.

7. Стандартный образец по п. 2, отличающийся тем, что на поверхности стандартного образца помимо наименования стандартного образца, знака утверждения типа стандартного образца, нанесены аттестованные опорные значения, приписанные имитациям структур, для измерения морфологических характеристик которых предназначена оцениваемая методика.

| US 2009153842 A1, 18.06.2009 | |||

| US 2009153842 A1, 18.06.2009 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ГСИ | |||

| СТАНДАРТНЫЕ ОБРАЗЦЫ СОСТАВА И СВОЙСТВ ВЕЩЕСТВ И МАТЕРИАЛОВ | |||

| ОСНОВНЫЕ ПОЛОЖЕНИЯ, 01.07.1998 | |||

| US 6961626 B1, 01.11.2005 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ КАЧЕСТВА ПОВЕРХНОСТНОЙ СТРУКТУРЫ МЕТАЛЛОПРОКАТА | 2011 |

|

RU2483295C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СУЧЕННЫХ НИТЕЙ ИСКУССТВЕННОГО ШЕЛКА С ПОМОЩЬЮ ВРАЩАЮЩЕЙСЯ НАСАДКИ | 1928 |

|

SU16816A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ УГЛОИЗМЕРИТЕЛЬНЫХ СТРУКТУР, НАНОСИМЫХ НА ПРОЗРАЧНЫЙ НОСИТЕЛЬ | 2003 |

|

RU2242715C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА | 2009 |

|

RU2419089C1 |

Авторы

Даты

2015-10-20—Публикация

2013-11-11—Подача