Изобретение относится к области газовой промышленности, а именно к технологии подготовки углеводородного газа, и может быть использовано в газовой промышленности для подготовки углеводородных газов.

Известна установка подготовки газа (патент РФ №2367505, B01D53/26, B01D53/02, опубл. 20.09.2009), которая включает дроссель, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с дополнительно установленным первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через дополнительно установленный второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором.

Недостатком данной установки является потеря целевых углеводородов С5+ вследствие сброса в дренаж углеводородного конденсата, полученного при предварительной сепарации газа исходного газа, а также низкая выработка стабильного конденсата, обусловленная недостаточным отделением легких углеводородов из отработанного газа регенерации при высоких температурах.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению является установка подготовки углеводородного газа (патент РФ №2470865, F25J3, C01G5, B01D53, опубл. 27.12.2012), включающая блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом отработанного газа регенерации, или с отводом подготовленного газа.

Недостатком установки подготовки углеводородного газа являются потери целевых углеводородов C5+ и низкая выработка стабильного конденсата, обусловленная недостаточным отделением легких углеводородов из отработанного газа регенерации при высоких температурах.

Задачей изобретения является усовершенствование установки подготовки углеводородного газа, обеспечивающее повышение степени извлечения целевых углеводородов С5+ из отработанного газа регенерации.

Техническим результатом является обеспечение снижения потерь углеводородов C5+ и увеличение выработки стабильного углеводородного конденсата.

Технический результат достигается тем, что установка подготовки углеводородного газа включает блок сепарации газа с отводами отсепарированного газа, углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор высокого давления охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с высокого давления сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации, стабильного конденсата и воды, отвод газов стабилизации соединен с блоком компримирования, при этом отвод отработанного газа регенерации после проведения регенерации адсорбента соединен с блоком стабилизации углеводородов, содержащим дроссель, сообщенный с низкотемпературным сепаратором, снабженным отводом газа стабилизации и углеводородного конденсата, линия отвода углеводородного конденсата присоединяется после дросселя к линии отвода углеводородного конденсата с блока сепарации газа и с сепаратора высокого давления после проведения регенерации адсорбента и соединена с сепаратором среднего давления, снабженным отводами газов стабилизации, воды и отводом углеводородного конденсата, соединенным через дроссель с сепаратором низкого давления, оснащенным отводами газа стабилизации и стабильного конденсата.

Стабилизация углеводородного конденсата осуществляется дегазацией, путем последовательного дросселирования и низкотемпературной сепарации (НТС). Конденсация тяжелых углеводородов С5+ увеличивается при снижении температуры отработанного газа регенерации. Увеличение количества получаемого конденсата достигается дросселированием отработанного газа регенерации, выделяемого после предварительной сепарации, что позволяет снизить температуру и сконденсировать дополнительные количества углеводородов С5+ в низкотемпературном сепараторе, в котором осуществляется низкотемпературная сепарация (НТС). В низкотемпературном сепараторе в жидкую фазу переходит в большей степени тяжелые углеводороды, а в поднимающиеся газовые потоки - легкие углеводороды. НТС позволяет больше сконденсировать и отделить тяжелые углеводороды С5+ от отработанного газа регенерации. Присоединение углеводородного конденсата с низкотемпературного сепаратора после дросселя к линии отвода углеводородного конденсата с блока сепарации газа и с сепаратора высокого давления после проведения регенерации адсорбента и соединение с сепаратором среднего давления позволяет направить дополнительно отделившийся углеводородный конденсат на дальнейшую стабилизацию. Стабилизация углеводородного конденсата, отделенного при низкотемпературной сепарации, позволяет вовлечь в переработку получаемый углеводородный конденсат с целью исключения потерь целевых углеводородов С5+ и выработки дополнительных количеств стабильного конденсата.

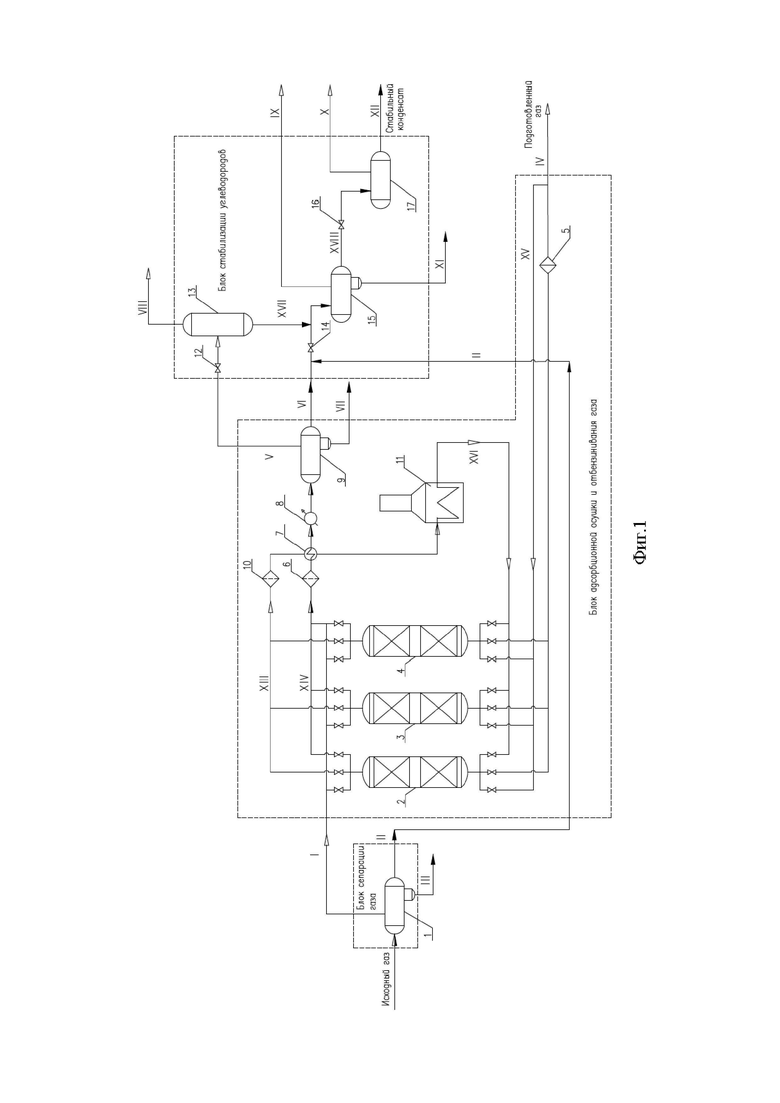

На фиг. 1 представлена технологическая схема установки подготовки газа, где римской нумерацией обозначены потоки, а арабской - оборудование.

Установка подготовки углеводородного газа содержит блок сепарации газа с отводом потока I отсепарированного газа, отводом потока II углеводородного конденсата и отводом потока III воды. Блок сепарации газа состоит из сепаратора 1 или может включать нескольких сепараторов разных ступеней давления.

Отвод потока I отсепарированного газа соединен с блоком адсорбционной осушки и отбензинивания газа, снабженным отводом потока IV подготовленного газа, отводом потока V отработанного газа регенерации, отводом потока VI углеводородного конденсата и отводом потока VII воды.

Установка снабжена блоком стабилизации углеводородов с отводами потоков VIII, IX, X газов стабилизации, отводом потока XI воды и отводом потока XII стабильного конденсата.

Блок адсорбционной осушки и отбензинивания газа состоит из адсорберов 2, 3, 4 (количество адсорберов принимают в зависимости от расхода газа), каждый из которых заполнен силикагелем, обладающим достаточной емкостью, как по воде, так и по тяжелым углеводородам (C5+). Верх адсорберов соединен с отводом потока I отсепарированного газа с блока сепарации газа, линией отвода потока XIII газа после охлаждения и линией отвода потока XIV газа после проведения регенерации адсорбента, а низ - с линией отвода потока IV подготовленного газа, линией подачи потока XV газа охлаждения и линией подачи потока XVI газа регенерации. Адсорберы 2, 3, 4 работают периодически в циклах адсорбция - регенерация - охлаждение. На линии отвода потока IV подготовленного газа из адсорберов 2, 3, 4 установлен фильтр 5. На линии отвода потока XIV газа после проведения регенерации адсорбента из адсорберов 2, 3, 4 последовательно установлены фильтр 6, сообщенный с рекуперативным теплообменником 7, холодильник 8 и сепаратор высокого давления 9 охлажденного газа после проведения регенерации адсорбента. Сепаратор высокого давления 9 снабжен отводом потока V отработанного газа регенерации, отводом потока VI углеводородного конденсата и отводом потока VII воды. Линия отвода потока XIII газа после охлаждения из адсорберов 2, 3, 4 последовательно соединена с фильтром 10, рекуперативным теплообменником 7 и печью 11.

Отвод потока V отработанного газа регенерации блока адсорбционной осушки и отбензинивания газа соединен с блоком стабилизации углеводородов, включающий дроссель 12, низкотемпературный сепаратор 13, снабженным отводом VIII газа стабилизации и отводом XVII углеводородного конденсата. Линия отвода углеводородного конденсата VI соединена последовательно с потоком II углеводородного конденсата c блока сепарации газа, дросселем 14, отводом потока XVII и сепаратором среднего давления 15, снабженным отводом IX газов стабилизации, отводом XI воды и углеводородного конденсата XVIII. Линия отвода углеводородного конденсата XVIII через дроссель 16 соединена с сепаратором низкого давления 17 снабженным отводом XII стабильного конденсата и отводом газов стабилизации X.

Отвод потоков VIII, IX, X, газов стабилизации с блока стабилизации углеводородов соединен с линией на собственные нужды или с блоком компримирования (не показан на схеме), установка может быть снабжена дожимной компрессорной станцией.

Работа установки может быть продемонстрирована примерами.

Пример 1

Углеводородный газ с давлением 6,5 МПа и температурой 20°С в количестве 1800000 нм3/ч с плотностью 0,746 кг/м3 подают в сепаратор 1 для отделения потока I отсепарированного газа от потока II углеводородного конденсата и потока III воды. После сепарации отделившийся поток I отсепарированного газа поступает в блок адсорбционной осушки и отбензинивания газа, а поток II углеводородного конденсата в количестве

50 кг/ч направляют в блок стабилизации углеводородов. Выделившийся в сепараторе поток III воды в количестве 50 кг/ч выводят с установки и сбрасывают в дренаж.

Блок адсорбционной осушки и отбензинивания газа содержит адсорберы 2, 3, 4. Адсорберы работают периодически в циклах адсорбция - регенерация - охлаждение. Поток I отсепарированного газа с блока сепарации газа направляют в адсорберы 2, 3, 4, находящиеся на стадии осушки и отбензинивания газа. Далее осушенный и отбензиненый газ проходит фильтр 5 для отделения пыли сорбента и поток IV подготовленного газа, осушенный до температуры точки росы по воде минус 5…минус 60°С и по углеводородам 0…минус 50°С в количестве 1792000 нм3/ч и давлением 6,2-6,0 МПа направляют потребителю.

После завершения цикла адсорбции адсорберы 2, 3, 4 переводят в цикл регенерации и далее охлаждения.

В качестве газа регенерации используют поток газа после охлаждения XIII в количестве 130000 нм3/ч, его очищают в фильтре 10, предварительного нагревают в рекуперативном теплообменнике 7 и нагревают в печи 11 до температуры 290°С и направляют в адсорберы 2, 3, 4 переключенные в цикл регенерации. При проведении регенерации из адсорбента извлекаются поглощенные тяжелые углеводороды и вода. Поток XIV газа после проведения регенерации, содержащий тяжелые углеводороды и воду, очищают в фильтре 6, охлаждают в рекуперативном теплообменнике 7, холодильнике 8 до температуры 20°С и направляют в сепаратор высокого давления 9. Из сепаратора высокого давления 9 отводят поток V отработанного газа регенерации в количестве 125000 нм3/ч, поток VI углеводородного конденсата в количестве 1966 кг/ч и поток VII воды в количестве 240 кг/ч. После завершения цикла регенерации адсорберы 2, 3, 4 переводят в цикл охлаждения. В качестве газа охлаждения используются часть подготовленного газа, поток XV в количестве 130000 нм3/ч. Поток XV подается снизу вверх и охлаждает нагретый после регенерации адсорбент.

Поток V отработанного газа регенерации направляют в блок стабилизации углеводородов, где подвергают охлаждению до температуры плюс 1°С путем дросселирования в дросселе 12 для конденсации тяжелых углеводородов, при этом их выделяют из газа в низкотемпературном сепараторе 13. Из низкотемпературного сепаратора 13 отводят поток VIII газа стабилизации в количестве 125000 нм3/ч, поток ХVII углеводородного конденсата в количестве 1577 кг/ч. Поток II конденсата с блока сепарации и поток VI конденсата из сепаратора высокого давления 9 подвергают дросселированию до 1,5 МПа на дросселе 14. Поток ХVII углеводородного конденсата присоединяют к подвергнутым дросселированию в дросселе 14 потокам II и VI и подают в сепаратор среднего давления 15. В сепараторе среднего давления 15 выделяют поток ХVIII углеводородного конденсата в количестве 3370 кг/ч, поток IX газа стабилизации в количестве 125000 нм3/ч и поток XI воды в количестве 49 кг/ч. Поток ХVIII углеводородного конденсата подают на дроссель 16, на котором снижется давление до 0,1 МПа и направляют на сепарацию в сепаратор низкого давления 17. Сепаратор низкого давления снабжен отводом потока XII стабильного конденсата в количестве 3292 кг/ч и потока X газа стабилизации, в количестве 84 нм3/ч.

Потоки VIII, Х, Х газов стабилизации направляют на собственные нужды или в блок компримирования.

Пример 2

Углеводородный газ с давлением 6,7 МПа и температурой 20°С в количестве 1500000 нм3/ч с плотностью 0,746 кг/м3 подают в сепаратор 1 для отделения потока I отсепарированного газа от потока II углеводородного конденсата и потока III воды. После сепарации отделившийся поток I отсепарированного газа поступает в блок адсорбционной осушки и отбензинивания газа, а поток II углеводородного конденсата в количестве 50 кг/ч направляют в блок стабилизации углеводородов. Выделившийся в сепараторе поток III воды в количестве 50 кг/ч выводят с установки и сбрасывают в дренаж.

Блок адсорбционной осушки и отбензинивания газа содержит адсорберы 2, 3, 4. Адсорберы работают периодически в циклах адсорбция - регенерация - охлаждение. Поток I отсепарированного газа с блока сепарации газа направляют в адсорберы 2, 3, 4, находящиеся на стадии осушки и отбензинивания газа. Далее осушенный и отбензиненый газ проходит фильтр 5 для отделения пыли сорбента и поток IV подготовленного газа, осушенный до температуры точки росы по воде минус 5…минус 60°С и по углеводородам 0…минус 50°С в количестве 1494000 нм3/ч и давлением 6,4-6,2 МПа направляют потребителю.

После завершения цикла адсорбции адсорберы 2, 3, 4 переводят в цикл регенерации и далее охлаждения.

В качестве газа регенерации используют поток газа после охлаждения XIII в количестве 110000 нм3/ч, его очищают в фильтре 10, предварительного нагревают в рекуперативном теплообменнике 7 и нагревают в печи 11 до температуры 290°С и направляют в адсорберы 2, 3, 4 переключенные в цикл регенерации. При проведении регенерации из адсорбента извлекаются поглощенные тяжелые углеводороды и вода. Поток XIV газа после проведения регенерации, содержащий тяжелые углеводороды и воду, очищают в фильтре 6, охлаждают в рекуперативном теплообменнике 7, холодильнике 8 до температуры 20°С и направляют в сепаратор высокого давления 9. Из сепаратора высокого давления 9 отводят поток V отработанного газа регенерации в количестве 105000 нм3/ч, поток VI углеводородного конденсата в количестве 1612 кг/ч и поток VII воды в количестве 200 кг/ч. После завершения цикла регенерации адсорберы 2, 3, 4 переводят в цикл охлаждения. В качестве газа охлаждения используется часть подготовленного газа, поток XV в количестве 110000 нм3/ч. Поток XV подается снизу вверх и охлаждает нагретый после регенерации адсорбент.

Поток V отработанного газа регенерации направляют в блок стабилизации углеводородов, где подвергают охлаждению до температуры 0°С путем дросселирования в дросселе 12 для конденсации тяжелых углеводородов, при этом их выделяют из газа в низкотемпературном сепараторе 13. Из низкотемпературного сепаратора 13 отводят поток VIII газа стабилизации в количестве 104500 нм3/ч, поток ХVII углеводородного конденсата в количестве 1428 кг/ч. Поток II конденсата с блока сепарации и поток VI конденсата из сепаратора высокого давления 9 подвергают дросселированию до 1,5 МПа на дросселе 14. Поток XVII углеводородного конденсата присоединяют к подвергнутым дросселированию в дросселе 14 потокам II и VI и подают в сепаратор среднего давления 15. В сепараторе среднего давления 15 выделяют поток ХVIII углеводородного конденсата в количестве 2890 кг/ч, поток IX газа стабилизации в количестве 140 нм3/ч и поток XI воды в количестве 44 кг/ч. Поток ХVIII углеводородного конденсата подают на дроссель 16, на котором снижется давление до 0,1 МПа и направляют на сепарацию в сепаратор низкого давления 17. Сепаратор низкого давления снабжен отводом потока XII стабильного конденсата в количестве 2823 кг/ч и потока X газа стабилизации, в количестве 72 нм3/ч.

Потоки VIII, IХ, Х газов стабилизации направляют на собственные нужды или в блок компримирования.

Таким образом, в результате работы установки подготовки углеводородного газа обеспечивается снижение потерь углеводородов C5+ и увеличение выработки стабильного углеводородного конденсата за счет повышения степени извлечения целевых углеводородов С5+ из отработанного газа регенерации, что достигнуто низкотемпературной сепарацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470865C2 |

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| Адсорбционная установка газа | 2023 |

|

RU2808604C1 |

| Адсорбционная установка подготовки природного газа с блоком ГФУ | 2024 |

|

RU2836203C1 |

| Адсорбционная установка подготовки углеводородного газа с блоком ГФУ | 2024 |

|

RU2836511C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ И ОТБЕНЗИНИВАНИЯ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2803501C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКЕ | 2014 |

|

RU2565320C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

Изобретение относится к установке подготовки углеводородного газа. Описана установка подготовки углеводородного газа, которая включает блок сепарации газа с отводами отсепарированного газа, углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор высокого давления охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с высокого давления сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации, стабильного конденсата и воды, отвод газов стабилизации соединен с блоком компримирования, при этом отвод отработанного газа регенерации после проведения регенерации адсорбента соединен с блоком стабилизации углеводородов, содержащим дроссель, сообщенный с низкотемпературным сепаратором, снабженным отводом газа стабилизации и углеводородного конденсата, линия отвода углеводородного конденсата присоединяется после дросселя к линии отвода углеводородного конденсата с блока сепарации газа и с сепаратора высокого давления после проведения регенерации адсорбента и соединена с сепаратором среднего давления, снабженным отводами газов стабилизации, воды и отводом углеводородного конденсата, соединенным через дроссель с сепаратором низкого давления, оснащенным отводами газа стабилизации и стабильного конденсата. Технический результат - снижение потерь углеводородов C5+ и увеличение выработки стабильного углеводородного конденсата. 1 ил., 2 пр.

Установка подготовки углеводородного газа включает блок сепарации газа с отводами отсепарированного газа, углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор высокого давления охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с высокого давления сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации, стабильного конденсата и воды, отвод газов стабилизации соединен с блоком компримирования, при этом отвод отработанного газа регенерации после проведения регенерации адсорбента соединен с блоком стабилизации углеводородов, содержащим дроссель, сообщенный с низкотемпературным сепаратором, снабженным отводом газа стабилизации и углеводородного конденсата, линия отвода углеводородного конденсата присоединяется после дросселя к линии отвода углеводородного конденсата с блока сепарации газа и с сепаратора высокого давления после проведения регенерации адсорбента и соединена с сепаратором среднего давления, снабженным отводами газов стабилизации, воды и отводом углеводородного конденсата, соединенным через дроссель с сепаратором низкого давления, оснащенным отводами газа стабилизации и стабильного конденсата.

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470865C2 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

| Комплекс сжижения, хранения и отгрузки природного газа | 2017 |

|

RU2670478C1 |

| CN 206604327 U1, 03.11.2017 | |||

| WO 2011014345 A1, 03.02.2011. | |||

Авторы

Даты

2022-11-30—Публикация

2022-03-31—Подача