Изобретение относится к нефтеперерабатывающей промышленности, а именно к производству нефтяных масел и парафинов путем низкотемпературной растворной депарафинизации масляных фракций для получения базовых масел с низкими температурами застывания.

Целью изобретения является увеличение эффективности процесса и сокращение энергозатрат за счет повышения выхода масла и увеличения скорости процесса при введении специальных добавок.

Известны несколько способов депарафинизации масляных фракций: карбамидная депарафинизация, основанная на способности карбамида селективно образовывать кристаллические комплексы с парафиновыми углеводородами нормального строения; гидрокаталитическая, при которой снижение температуры застывания масел достигается за счет селективного гидрокрекинга и гидроизомеризации нормальных парафиновых углеводородов (н-парафинов); наибольшее применение имеет растворная депарафинизация масляных фракций, в ходе которой происходит низкотемпературная кристаллизация н-парафинов [Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: Гилем, 2002, с. 298-321]. Последний способ представляет собой экстрактивную кристаллизацию, основанную на разной растворимости при низких температурах углеводородных компонентов масел в специально подобранных растворителях (чаще всего, в смесях метилэтилкетона с толуолом). Одним из приемов повышения эффективности процесса является введение специальных депарафинирующих присадок (модификаторов структуры). Воздействуя на процесс кристаллизации н-парафинов, они значительно увеличивают скорость фильтрования, повышают выход депарафинированного масла и уменьшают содержание масла в гаче.

В качестве модификаторов структуры предложены различные органорастворимые полимеры. Эффективность их применения сильно зависит от условий проведения депарафинизации и состава масляных фракций, являющегося индивидуальной характеристикой при переработке нефтей различных месторождений. Поэтому для адекватного сравнения эффективности присадок некорректно сравнивать данные, полученные на разных объектах, и необходимо проведение сравнительных экспериментов на одном объекте - определенной масляной фракции.

Наиболее часто в качестве присадок предлагаются полиалкилакрилаты, полиалкилметакрилаты (с алкильными группами С10 и выше) и композиции на их основе. В патенте [Пат. США 5547562, 1996 г.] предложены полиалкил(С18-С22)метакрилаты со среднечисловой молекулярной массой Мn = 104-2.106. Добавленные в количестве от 0,025 до 0,15 мас.%, они увеличивают выход депарафинированного масла и ускоряют процесс фильтрования. В промышленном масштабе выпускается депарафинирующая добавка марки Viscoplex 9-303, которая, согласно описанию производителя, является концентратом полиалкилметакрилатов в нейтральном масле селективной очистки. Для улучшения депарафинизации тяжелых высокопарафинистых нефтяных фракций предложена композиция полиалкил(С10-С20)метакрилата (Мn=3.105-2.106) с изостеаратом лития [Пат. США 4377467, 1983 г.]. Запатентованы также депарафинирующие присадки на основе композиций полиалкил(С12-С18)метакрилата и продукта конденсации парафина с нафталином (Мn=105) [Пат. США 4315813, 1982 г.]; полиалкил(С10-С20)метакрилата (содержание фракции С14 - более 50%, Мn = 5.103) и сополимера диалкил(С16-C24)фумарата (содержание фракции С20 - более 50%, Mn = 103-105) с винилацетатом [Пат. США 4460453, 1984 г.]; полиалкил(С12-С18)метакрилатов, полиалкил(С12-С18)акрилатов, полиалкил(С6-С10)метакрилатов и полиалкил(С12-С15)акрилатов (среднемассовая молекулярная масса 4.105) [Пат. США 7388122, 2008 г.; полиалкил(С10-С26)акрилатов (Мn = (3.103-5.105) и полиалкил(С10-С20)метакрилатов (Мn = 5.103-2.105) [Пат. США 4451353, 1984 г.].

В ряде перечисленных примеров в композиции на основе полиалкилакрилатов и полиалкилметакрилатов вводятся компоненты другой природы, что позволяет повысить эффективность действия присадок. Однако получение композиций требует дополнительного оборудования и усложняет аналитический контроль производства. В то же время, введение дополнительных функциональных групп в состав полиалкилакрилатов или полиалкилметакрилатов за счет использования сомономеров другой природы на стадии синтеза также может повысить эффективность депарафинизации за счет появления в активном полимерном компоненте депарафинирующей добавки новых центров взаимодействия с молекулами н-парафинов и их растущими кристаллами. Известно, что к таким взаимодействиям способны, в частности, аминогруппы, введение которых в поли(мет)акриловые присадки для нефтяных с. 23-26].

Наиболее близкой по технической сущности и достигаемому эффекту к заявленному изобретению является депарафинирующая присадка, активное вещество которой представляет полиалкил(С14-С26)акрилат (наиболее предпочтительно С16-С20) со среднечисловой молекулярной массой Мn = 4.103-105, обеспечивающая, в соответствии с патентом [Пат. США 4191631, 1980 г.], увеличение скорости фильтрования в 1,5-2 раза, повышение выхода масла на 10% и уменьшение содержания масла в парафине на 15 - 45%.

Однако данные показатели имеют резервы для роста, что дает возможность повышения производительности процесса и снижения себестоимости продукции.

Задачей данного изобретения является создание новой присадки, повышающей эффективность процесса депарафинизации по сравнению с использованием полиалкилакрилатных добавок.

Техническим результатом является увеличение скорости фильтрования, повышение выхода депарафинизированного масла, уменьшение количества остаточного масла в гаче.

Этот технический результат достигается добавлением в масляную фракцию, направляемую на депарафинизацию, присадки (в количестве 0,05-0,10 мас.%), содержащей в качестве активного компонента сополимер алкил(С16-С20)акрилатов (АА16-20) с линейными алкильными группами и N,N-диметиламиноэтилметакрилата (ДМАЭМ) (при содержании аминоэфирных звеньев от 5 до 10 мол.%) в виде раствора в подходящем растворителе. Среднечисловая молекулярная масса полимеров должна составлять не менее 10000 и может варьироваться в широких пределах, наиболее предпочтительна молекулярная масса 10000-50000. В представленных ниже примерах данный показатель составляет 17000-20000. В качестве растворителей могут быть использованы бензол, толуол, углеводородные масла и другие растворители, совместимые с присадкой и обеспечивающие ее растворимость в сырьевой смеси. Концентрация активного компонента в присадке может варьироваться в широких пределах исходя из технологических соображений при получении, удобства введения, транспортировки и т.д. Наиболее предпочтительна концентрация 30-60%, поскольку при повышении концентрации увеличивается вязкость присадки, а при понижении концентрации - повышается количество содержащегося в ней растворителя, не выполняющего функцию модификатора кристаллов и являющегося «балластом». В представленных ниже примерах концентрация активного компонента составляет 54-57 мас.%.

Предлагаемую присадку получают путем сополимеризации смеси мономеров, состоящей из 90-95 мол.% фракции АА16-20 и 5-10 мол.% ДМАЭМ. Сополимеризацию проводят в среде подходящего растворителя (например толуола) в присутствии радикального инициатора полимеризации (например, 2,2'-азобис(изобутиронитрила), АИБН) при температуре 80-120оС в течение 4-5 часов. Концентрация инициатора может составлять от 0,1 до 1,5 мас.% от суммарного количества мономеров. Инициатор применяют в сухом виде или в смеси с растворителем, используемым для синтеза. Смесь мономеров и растворителя нагревают при перемешивании до температуры 75-85оС и вводят первую порцию инициатора (30-50% от общего количества). Через 1,5 часа после самопроизвольного повышения температуры реакционной массы до 95-110оС вводят вторую порцию инициатора (20-40% от общего количества) выдерживают еще 1 ч и вводят последнюю порцию инициатора. После окончания загрузки инициатора смесь выдерживают в течение 1-2 ч при температуре 85-95оС, охлаждают, анализируют на содержание полимера и определяют его молекулярную массу.

Определение молекулярной массы полученной присадки проводили методом гель-проникающей хроматографии с использованием для калибровки монодисперсных полистирольных образцов и тетрагидрофурана в качестве элюента.

Оценку эффективности присадок проводили на установке, состоящей из металлической воронки с фильтрующим элементом и рубашкой для охлаждения. Поддержание заданной температуры в рубашке производилось с помощью хладагента, циркулирующего через систему воронка - криостат. Температура в криостате контролировалась по показаниям прибора, в воронке - с помощью термометра, закрепленного в крышке воронки. Дно воронки выполнено в виде металлической сетки, на которую укладывается фильтровальная бумага (диаметр пор 1,0-2,5 нм).

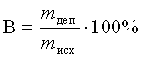

Навеска исходного масляного сырья (50 г), 200 г растворителя (смесь метилэтилкетона и толуола в соотношении 1:1) и присадки в количестве 0,05 - 0,10% от масляной фракции помещались в стеклянный стакан емкостью 600 мл. Смесь нагревалась на водяной бане до температуры 70оС при перемешивании до полного растворения присадки. Полученный раствор переносился в охлажденную до +10оС воронку и далее смесь в воронке охлаждалась до рабочей температуры депарафинизации (-20оС) со скоростью 2-3оС/мин. После того как температура сырьевой суспензии устанавливалась на требуемом уровне, приступали к процессу фильтрования под вакуумом (0,6-0,7 кгс/см2). К фильтру герметично крепили мерный цилиндр с отводом для вакуумной линии, с помощью которого измеряли объем фильтрата, прошедшего в единицу времени. Для характеристики скорости фильтрования замеряли время накопления 150 мл фильтрата. Затем от полученного фильтрата отгоняли растворители и получали депарафинизированное масло, выход которого рассчитывали по формуле

где mдеп - масса депарафинизированного масла, г; mисх - масса исходного масла, г.

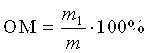

Полученный при фильтрации суспензии осадок (гач) извлекали из воронки и сушили в вакуумном шкафу при температуре 50-70 оС до постоянного веса. Содержание масла в гаче определяли, растворяя его при нагревании в том же растворителе - смеси метилэтилкетона и толуола (1:1), взятой в количестве 15 мл на 1 г гача, и проводя процесс повторной депарафинизации по методике, аналогичной описанной выше, за исключением того, что смесь в воронке охлаждалась до температуры -32оС. Содержание остаточного масла в гаче (мас.%) вычисляли по формуле

где m1 - масса полученного масла, г; m - масса исходного гача, г.

Проведенные эксперименты по синтезу и анализу действия полимерных присадок показали, что использование введение звеньев ДМАЭМ в состав сополимера повышает эффективность присадок.

Примеры 1-5 являются иллюстрацией предлагаемого изобретения.

Пример 1 (сравнительный). Получение полимера алкил(С16-С20)акрилатов и испытание его в качестве модификатора кристаллов.

В реактор загружали 51 г раствора алкил(С16-С20)акрилатов в толуоле (содержание эфира 63,6%). Реакционную массу нагревали в токе азота при перемешивании до температуры 80оС и вводили первую порцию предварительно приготовленного 4%-го раствора инициатора в толуоле (40% от общего количества, 1,61 г). Через 1,5 ч после самопроизвольного повышения температуры реакционной массы до 95-110оС вводили вторую порцию инициатора (35%, 1,41 г), выдерживали при температуре 90-95оС в течение 1 час и затем вводили 3 порцию инициатора (25%, 1,01 г). Общая продолжительность процесса составляла 4-5 ч. После окончания синтеза смесь охлаждали и определяли конверсию мономера хроматографически (96,4 %) и молекулярную массу полимера методом гель-проникающей хроматографии (Mn=26900; Mw=104200). Эффективность данной присадки (а также описанных в других примерах) в процессе депарафинизации испытывали по описанной выше методике (результаты испытаний сведены в табл. 1).

Пример 2 (сравнительный). В качестве добавки для повышения эффективности процесса депарафинизации испытана промышленно производимая присадка для депарафинизации Viscoplex 9-303.

Пример 3. Получение сополимера алкил(С16-С20)акрилатов с ДМАЭМ (мольное соотношение 95:5) и испытание его в качестве модификатора кристаллов.

В реактор загружали 43,19 г раствора алкил(С16-С20)акрилатов в толуоле (содержание эфира 68,5%) и 0,7993 г ДМАЭМ. Реакционную массу нагревали в токе азота при перемешивании до температуры 80оС и вводили первую порцию предварительно приготовленного 4%-го раствора инициатора в толуоле (40% от общего количества, 3,96 г). Через 1,5 ч после самопроизвольного повышения температуры реакционной массы до 95-110оС вводили вторую порцию инициатора (35%, 3,52 г), выдерживали при температуре 90-95оС в течение 1 ч и затем вводили 3 порцию инициатора (25%, 2,48 г). Общая продолжительность процесса составляла 4-5 ч. После окончания синтеза смесь охлаждали и определяли суммарную конверсию мономеров хроматографически (97,6%), содержание активного вещества по данным хроматографии (73,5%) и молекулярную массу полимера методом гель-проникающей хроматографии (Mn=20000; Mw=39700).

Пример 4. Получение сополимера алкил(С16-С20)акрилатов с ДМАЭМ (мольное соотношение 90:10) и испытание его в качестве модификатора кристаллов.

Присадку получали аналогично примеру 3, за исключением того, что в реактор загружали 41,84 г раствора алкил(С16-С20)акрилатов в толуоле и 1,616 г ДМАЭМ и 11,4 г толуола, а инициатор вводили в сухом виде порциями в количестве 0,1671 г и 0,1600 г. Суммарная конверсия мономеров составила 95%, содержание активного вещества 54,9%, молекулярная масса полимера Mn=19000; Mw=32500.

Пример 5. Получение сополимера алкил(С16-С20)акрилатов с ДМАЭМ (мольное соотношение 90:10) и испытание его в качестве модификатора кристаллов.

Присадку получали аналогично примеру 3, за исключением того, что в реактор загружали 41,74 г раствора алкил(С16-С20)акрилатов в толуоле и 1,6309 г ДМАЭМ, а инициатор вводили в виде 2%-го раствора порциями в количестве 4,64 г, 3,49 г и 3,49 г. Суммарная конверсия мономеров составила 95,9%, содержание активного вещества 55%, молекулярная масса полимера Mn=17900; Mw=33500.

Тестовые испытания эффективности образцов присадок, полученных в соответствии с настоящим изобретением, проводились на вязкой масляной фракции вакуумного погона (ОАО «Ангарская нефтехимическая компания»). Результаты испытаний представлены в табл. 1.

Таблица 1. Влияние состава и молекулярной массы сополимеров на эффективность присадок

(пример 2)

* Содержание остаточного масла в гаче

Представленные данные свидетельствуют, что при введении предлагаемых сополимеров высших алкил(С16-С20)акрилатов с ДМАЭМ в количестве 0,05-0,10 мас.%. по сравнению с прототипом увеличивается выход масла и снижается содержание остаточного масла в гаче (что приводит к повышению его температуры плавления) при сохранении высокой скорости фильтрования суспензии. При снижении содержания сополимеров ниже 0,05 мас.% или его повышении выше 0,10 мас.% эффективность введения в присадку дополнительных аминогрупп снижается. Это же происходит при введении в полимер менее 5 мол.% звеньев ДМАЭМ. Повышение содержания звеньев ДМАЭМ более 10 мол.% приводит к удорожанию присадки без повышения эффективности ее действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2016 |

|

RU2617212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНОЙ ПРИСАДКИ (ВАРИАНТЫ). ПОЛИАЛКИЛМЕТАКРИЛАТНАЯ ПРИСАДКА (ВАРИАНТЫ) | 2004 |

|

RU2280652C1 |

| УЛУЧШИТЕЛЬ ТЕКУЧЕСТИ НА ХОЛОДЕ, ИМЕЮЩИЙ ШИРОКУЮ ПРИМЕНИМОСТЬ В ДИЗЕЛЬНОМ МИНЕРАЛЬНОМ ТОПЛИВЕ, БИОДИЗЕЛЕ И ИХ СМЕСЯХ | 2014 |

|

RU2656213C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К НЕФТЕПРОДУКТАМ | 1992 |

|

RU2016890C1 |

| ПОЛИАЛКИЛ(МЕТ)АКРИЛАТЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ УЛУЧШЕНИЯ ЭКОНОМИИ ТОПЛИВА, ДИСПЕРГИРУЮЩЕЙ СПОСОБНОСТИ И УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОБРАЗУЮЩИХСЯ ОТЛОЖЕНИЙ | 2020 |

|

RU2798848C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2233865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГИРУЮЩИХ ПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2650526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛ(МЕТ)АКРИЛАТОВ ДЛЯ СИНТЕЗА ПОЛИМЕРНЫХ ДЕПРЕССОРНЫХ ПРИСАДОК К ПАРАФИНИСТЫМ НЕФТЯМ | 2012 |

|

RU2509761C1 |

| ИНГИБИТОР АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2541680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2203931C1 |

Изобретение относится к нефтеперерабатывающей промышленности, а именно к процессу низкотемпературной растворной депарафинизации масляных фракций. Полимерная присадка для процесса депарафинизации масляных фракций содержит активный компонент и растворитель, в качестве активного компонента используют сополимер высших алкилакрилатов с линейными алкильными группами С16-С20 и N,N-диметиламиноэтилметакрилат, в качестве растворителя - любой подходящий растворитель, обеспечивающий растворимость присадки в сырьевой смеси (бензол, толуол, масла и др.) при следующем соотношении компонентов, мас.%: сополимер 54-57; растворитель - остальное. Сополимер имеет среднечисловую молекулярную массу 17000-200000, содержит 90-95 мол.% звеньев высших алкилакрилатов и 5-10 мол.% звеньев N,N-диметиламиноэтилметакрилата. Технический результат - присадка увеличивает выход масла и скорость процесса фильтрования. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Полимерная присадка для процесса депарафинизации масляных фракций, содержащая активный компонент и растворитель, отличающаяся тем, что она содержит в качестве активного компонента сополимер высших алкилакрилатов с линейными алкильными группами С16-С20 и N,N-диметиламиноэтилметакрилат, а в качестве растворителя - любой подходящий растворитель, обеспечивающий растворимость товарной присадки в сырьевой смеси (бензол, толуол, масла ) при следующем соотношении компонентов, мас.%:

- сополимер 54-57;

- растворитель - остальное.

2. Полимерная присадка для процесса депарафинизации масляных фракций по п.1, отличающаяся тем, что сополимерная часть присадки содержит 90-95 мол.% звеньев высших алкилакрилатов с линейной алкильной группой С16-С20 и 5-10 мол.% звеньев N,N-диметиламиноэтилметакрилата; среднечисловая молекулярная масса полимеров составляет 17000-20000.

| US4181631 A, 04.03.1980 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5547562 A, 20.08.1996 | |||

| US 4377467 A, 22.03.1983 | |||

| US 4451353 A, 29.05.1984 | |||

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| RU 2013120391 А, 20.11.2014 | |||

Авторы

Даты

2015-10-20—Публикация

2015-02-05—Подача