Изобретение относится к области нанесения покрытий и может быть использовано в инструментальном производстве для повышения долговечности металлорежущего инструмента.

Известен способ получения нанокристаллического покрытия из альфа-оксида алюминия с высокой скоростью при пониженной температуре, включающий нанесение на поверхность изделия изоструктурного подслоя из оксида хрома, нагрев изделия, плавление и испарение алюминия и осаждение покрытия на поверхность изделия в кислородно-аргоновой плазме разряда в условиях ионной бомбардировки. Концентрацию аргон-кислородной плазмы и скорость испарения алюминия регулируют независимо и в широких пределах изменением распределения тока между анодом-тиглем, в котором происходит плавление и испарение алюминия, и полым анодом-ионизатором, через который напускают кислород. Формирование покрытий со структурой альфа-оксида алюминия достигают тем, что при заданном значении скорости испарения алюминия устанавливают величину потенциала смещения на изделиях и ток в цепи анода-ионизатора, при которых обеспечивается требуемая для формирования нанокристаллической альфа-фазы оксида алюминия плотность тока и энергия ионов на поверхности растущего покрытия. Для формирования покрытия со структурой альфа-фазы оксида алюминия со скоростью 3-5 мкм/ч при температуре изделия 600 °С температура поверхности расплава составляет 950-1000 °С при плотности ионного тока и потенциале смещения в диапазоне 3-10 мА/см2 и 25-200 В соответственно (патент РФ 2676719, МПК В82 В 3/00, С23С 14/24, С23С 14/08, 10.01.2019, бюл. №1).

Недостатком способа является сложность реализации процесса и контроля параметров в процессе нанесения покрытия.

Известен способ получения покрытий на основе системы Al2O3 с помощью магнетрониого метода (Cloud, A.N., Canovic, S., Abu-Safe, Н.Н., Gordon, М.Н., Halvarsson, М. (2008). ТЕМ investigation of alpha alumina films deposited at low temperature. Surface and Coatings Technology, 203(5-7), 808-811), согласно которому были получены тонкие пленки со структурой α-Al2O3 при температуре 480 °С. Скорость осаждения достигала значения около 270 нм/ч.

Недостатком данного способа являются относительно низкие скорости получения покрытий, большая длительность процесса.

Известен способ вакуумно-дугового нанесения покрытий на основе системы Al2O3, в котором покрытия осаждались в диапазоне температур 200-800 °С (Bolt, Н., Koch, I7., Rodet, J. L., Karpov, D., Menzel, S. (1999). Al2O3 coatings deposited by filtered vacuum arc-characterization of high temperature properties. Surface and Coatings Technology, 116, 956-962). Покрытия, осажденные при температуре ниже 300 °С, были аморфной структуры, при осаждении в диапазоне температур 400-750 °С в покрытиях преобладала структура γ-Al2O3. Структура α-Al2O3 была получена при температуре 800 °С и приложенном потенциале смещения 300 В. Для уменьшения капельной фракции в составе покрытий был использован метод магнитной фильтрации.

Недостатком известного способа является сложность реализации процесса и относительно низкие скорости напыления вследствие применения магнитного фильтра.

Наиболее близким по технической сущности и достигаемому результату является способ нанесения покрытий из оксида алюминия на режущие инструменты с корпусом из цементированного карбида, или кермета, или керамики, или быстрорежущей стали путем активированного плазмой химического осаждения из паровой или газовой фазы с получением нм покрытия α-Al2O3 и/или γ-Al2O3 с твердостью, равной 19 ГПа или выше. Плазму получают за счет приложения биполярного пульсирующего напряжения постоянного тока к двум электродам или двум комплектам электродов, прикрепленным и электрически соединенным с корпусами подложек, на которые наносят покрытие, причем электроды или комплекты электродов поочередно работают в качестве анодов и катодов, при этом в качестве химических реагентов используют A1C13, Н2 и Ar совместно с кислородом-донором из O2, или СО, или СО2, или N2O, и в зависимости от материала корпуса инструмента частоту импульсов устанавливают в диапазоне 5-100 кГц, амплитуду импульсов - в диапазоне 300-1000 В, температуру подложки поддерживают в диапазоне 500-800 °С.(патент РФ 2210622, МПК С23С 16/12, С23С 16/513, 10.06.2002, бюл. №16).

Недостатком ближайшего аналога является потребность в применении опасных и токсичных химических реагентов, например AlC13.

Задачей изобретения является получение покрытия на основе системы А12О3, синтезированного в смеси кислорода и аргона.

Техническим результатом данного изобретения является обеспечение экологичности процесса получения покрытия на основе Al2O3 с фазой γ-Al2O3.

Поставленная задача и технический результат достигаются способом нанесения покрытий на основе Al2O3 с фазой γ-Al2O3 на режущий инструмент, в котором, в отличии от прототипа, проводят ионную очистку сильноточным плазменным источником с полым катодом при нагреве деталей до температуры 400-450 °С в среде защитного газа аргона, затем проводят ионную очистку с использованием алюминиевых электродуговых испарителей при нагреве режущего инструмента до температуры 450-490 °С в среде защитного газа аргона, затем в камеру вводят кислород и создают рабочее давление 4⋅10-1 Па и осуществляют вакуумно-дуговое испарение алюминиевых электродуговых испарителей в смеси кислорода и аргона в соотношении 1:1 с осаждением покрытия на основе Al2O3 с фазой γ-Al2O3 при ионном ассистировании с использованием сильноточного плазменного источника с полым катодом.

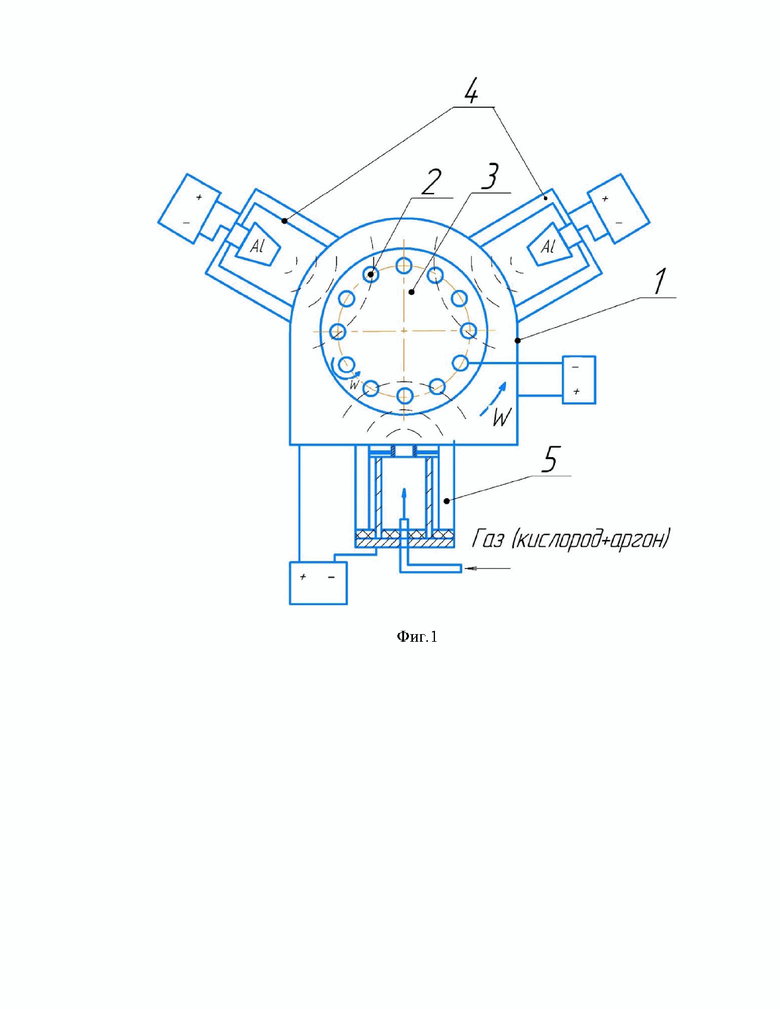

Сущность изобретения поясняется фигурами, где на фиг.1 показана принципиальная схема установки. Установка содержит вакуумную камеру 1, в которой размещены детали 2 на установочном столе 3, алюминиевые электродуговые испарители (катоды) 4, плазменный источник с полым катодом 5.

Способ осуществляют следующим образом. В рабочей камере 1 размещают детали 2, например металлорежущие инструменты, с возможностью их планетарного вращения на столе 3. Покрытие синтезируется в газовой среде аргона и кислорода, причем аргон выступает в качестве защитного газа, предотвращающего окисление катода, а кислород - в качестве реакционного газа для синтеза Al2O3. Перед началом осаждения из камеры откачивается воздух до достижения давления 6⋅10-3 Па. Затем в камеру напускается защитный газ аргон до достижения давления 2⋅10-1 Па и проводится подготовка деталей к осаждению на них покрытия, включающая ионную очистку, нагрев и активацию поверхности детали в двух этапах. На первом этапе подготовки проводят нагрев деталей до температуры 400-450 °С и активацию их поверхности с использованием сильноточного плазменного источника с полым катодом 5, во втором этапе поверхность детали нагревают до температуры 450-490 °С с использованием электродуговых испарителей 4. Затем в камеру напускается также реакционный газ кислород, до достижения определенного соотношения газов аргона и кислорода, например 1:1, при создании рабочего давления 4⋅10-1 Па. Вакуумно-дуговой процесс испарения начинается с зажигания вакуумно-дутового разряда, который формирует на поверхности катода эмиссионные зоны, так называемые «катодные пятна», в которых концентрируется вся мощность разряда. Высокая локальная температура катодных пятен вызывает интенсивное испарение и ионизацию материала катода, и вследствие этого образуются плазменные потоки, распространяющиеся в пространство вакуумной камеры к деталям. При взаимодействии плазменных потоков с реакционным газом кислородом происходит протекание плазмохимических реакций с образованием Al2O3, а впоследствии происходит осаждение его в виде покрытия на деталях. В процессе нанесения покрытия ПИГТК осуществляет ионизацию газовой смеси и производит тем самым ионное ассистирование процесса, которое заключается в бомбардировке потоком ускоренных ионов образующегося покрытия. Это позволяет воздействовать на структуру покрытий, например, обеспечивая большую равномерность.

Пример конкретной реализации способа на установке ННВ-6.6 И1

В вакуумной камере 1 на столе 3 устанавливают обрабатываемые детали 2 из твердого сплава ВК8. Затем производится откачка воздуха из камеры 1 до достижения давления, равного 6⋅10-3 Па. Далее в камеру напускается аргон до достижения давления, равного 2⋅10-1 Па. Затем проводят ионную очистку, нагрев и активацию поверхности деталей в двух этапах: на первом этапе проводят ионную очистку сильноточным плазменным источником с полым катодом 5 при нагреве деталей до температуры 400-450 °С. Далее проводят ионную очистку электродуговыми испарителями 4 при нагреве деталей до температуры 450-490 °С. Затем в камеру напускается кислород до достижения соотношения аргона и кислорода 1:1, при этом создают давление 4⋅10-1 Па. Осуществляется нанесение покрытия на основе Al2O3 с фазой γ-Al2O3, процесс сопровождают ионным ассистированием с использованием сильноточного плазменного источника с полым катодом.

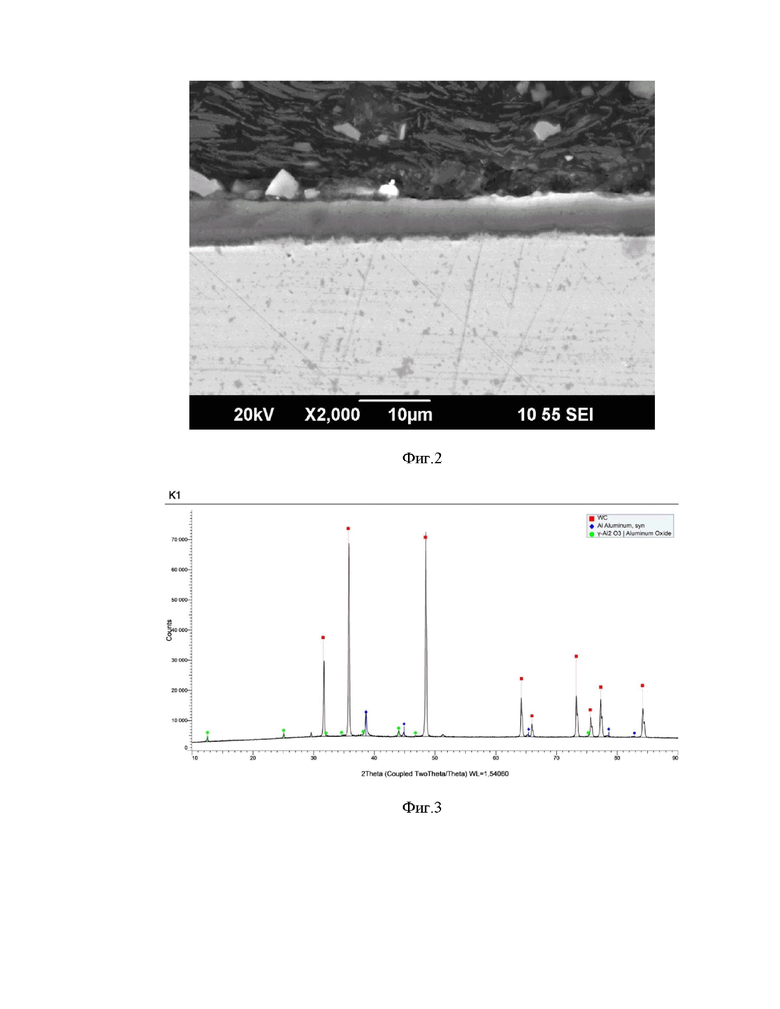

На фиг.2 показано изображение отполированного поперечного сечения покрытия, полученного на твердом сплаве BK8 при потенциале смешения, равном 200 В. Можно видеть, что покрытие равномерно распределено по поверхности детали, видимые дефекты сплошности отсутствуют. Толщина полученного покрытия составляет 5-6 мкм.

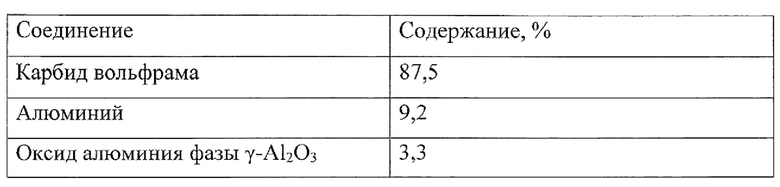

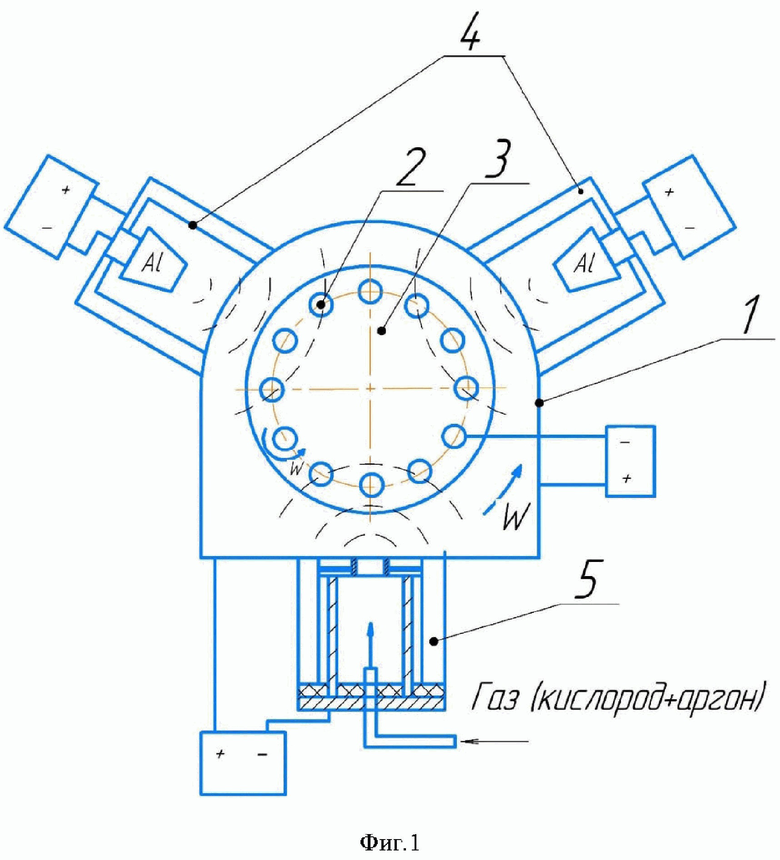

На фиг.3 показан результат рентгеноструктурного анализа изображенного на фиг.2 покрытия. В таблице приведены фазовые соотношения химических соединений, выявленных с помощью рентгеноструктурного анализа.

Таблица

Карбид вольфрама - материал подложки ВК8 занимает долю в 87,5%, доля алюминия оценена в 9,2%, а доля фазы γ-Al2O3 оценивается равной 3,3%. Таким образом, результаты анализа выявили наличие в покрытии фазы γ-Al2O3.

Итак, изобретение позволяет наносить покрытие на основе Al2O3 с фазой γ-Al2O3, синтезированного в смеси кислорода и аргона, способом вакуумно-дугового осаждения, с обеспечением экологичности процесса получения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| Способ получения износостойкого покрытия на режущем инструменте | 2023 |

|

RU2827193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr | 2022 |

|

RU2792833C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

Изобретение относится к способу нанесения покрытия на основе Al2O3 с фазой γ-Al2O3 на режущий инструмент. Проводят ионную очистку сильноточным плазменным источником с полым катодом при нагреве режущего инструмента до температуры 400-450 °С в среде защитного газа аргона. Затем проводят ионную очистку c использованием алюминиевых электродуговых испарителей при нагреве режущего инструмента до температуры 450-490 °С в среде защитного газа аргона. Затем в камеру вводят кислород и создают рабочее давление 4⋅10-1 Па. Осуществляют вакуумно-дуговое испарение алюминиевых электродуговых испарителей в смеси кислорода и аргона в соотношении 1:1 с осаждением покрытия на основе Al2O3 с фазой γ-Al2O3 при ионном ассистировании с использованием сильноточного плазменного источника с полым катодом. Обеспечивается получение покрытия на основе Al2O3 с фазой γ-Al2O3, которое равномерно распределено по поверхности режущего инструмента, при этом видимые дефекты сплошности покрытия отсутствуют. 3 ил., 1 табл., 1 пр.

Способ нанесения покрытия на основе Al2O3 с фазой γ-Al2O3 на режущий инструмент, отличающийся тем, что проводят ионную очистку сильноточным плазменным источником с полым катодом при нагреве режущего инструмента до температуры 400-450 °С в среде защитного газа аргона, затем проводят ионную очистку c использованием алюминиевых электродуговых испарителей при нагреве режущего инструмента до температуры 450-490 °С в среде защитного газа аргона, затем в камеру вводят кислород, создают рабочее давление 4⋅10-1 Па и осуществляют вакуумно-дуговое испарение алюминиевых электродуговых испарителей в смеси кислорода и аргона в соотношении 1:1 с осаждением покрытия на основе Al2O3 с фазой γ-Al2O3 при ионном ассистировании с использованием сильноточного плазменного источника с полым катодом.

| СПОСОБ НАПЫЛЕНИЯ НА ЛЕНТОЧНЫЕ ПОДЛОЖКИ ПРОЗРАЧНОГО БАРЬЕРНОГО ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2352683C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ В УСТАНОВКЕ ВАКУУМИРОВАНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2543575C2 |

| CN 111621756 A, 04.09.2020 | |||

| US 7838083 B1, 23.11.2010. | |||

Авторы

Даты

2025-03-05—Публикация

2024-05-29—Подача