11

3150

Изобретение относится к газопламенной обработке металлов и предназначено для заготовительных отделений сварочных цехов, а также кузнечных и прокатных цехов заводов различных отраслей промышленности, в которых необходима очистка плоских прямолинейных деталей после газокислородной резки углеродосодержащих сталей.

Целью изобретения является повьппе- ние производительности и качества зачистки.

Оператор в зависимости от ширины обрабатываемых заготовок 20 устанав- .. ливает необходимую величину зазора между катками 4 и 14 путем перемещения стоек 10 по направляющим 12 с помощью индивидуальных пневмоприводов (не показаны), а в зависимости от их толщины - необходимую величину зазора между вершинами катков 3, 13 и 4, 14

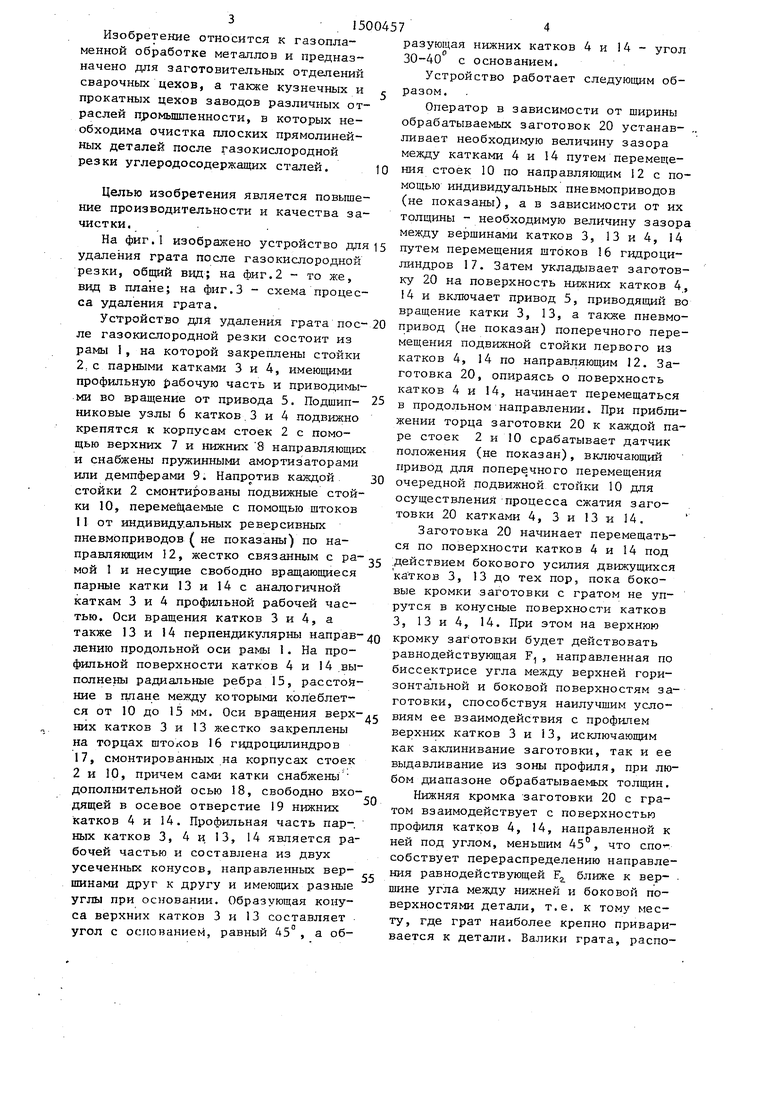

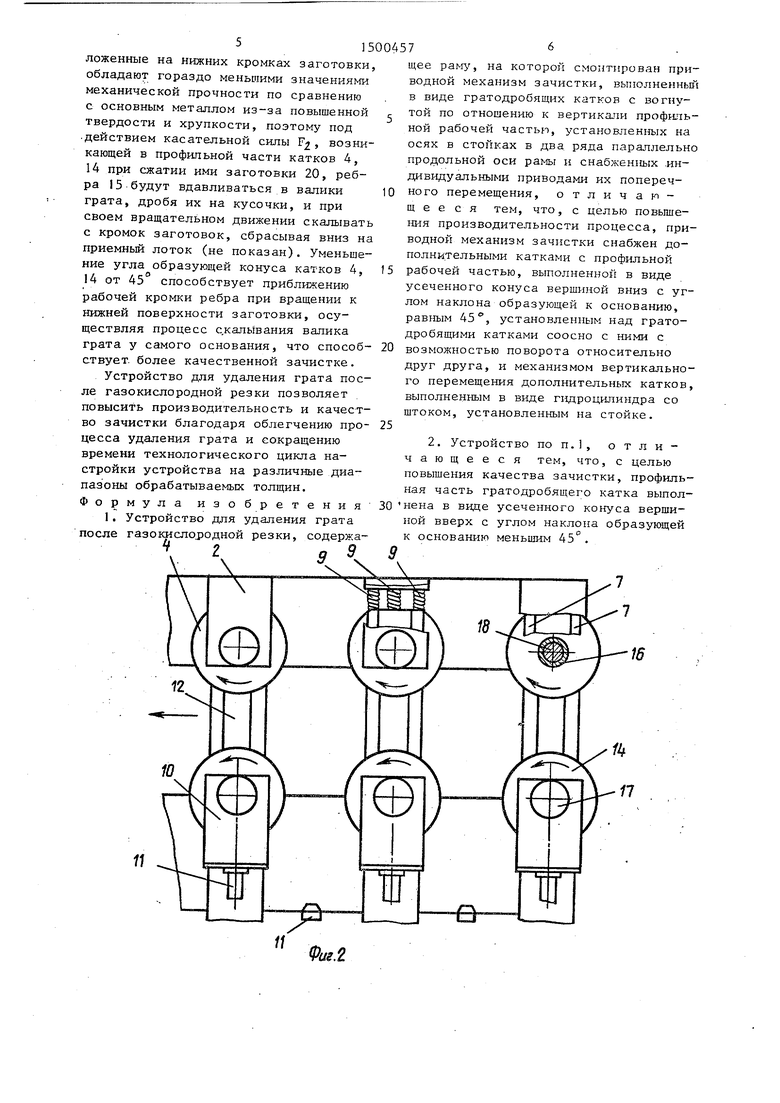

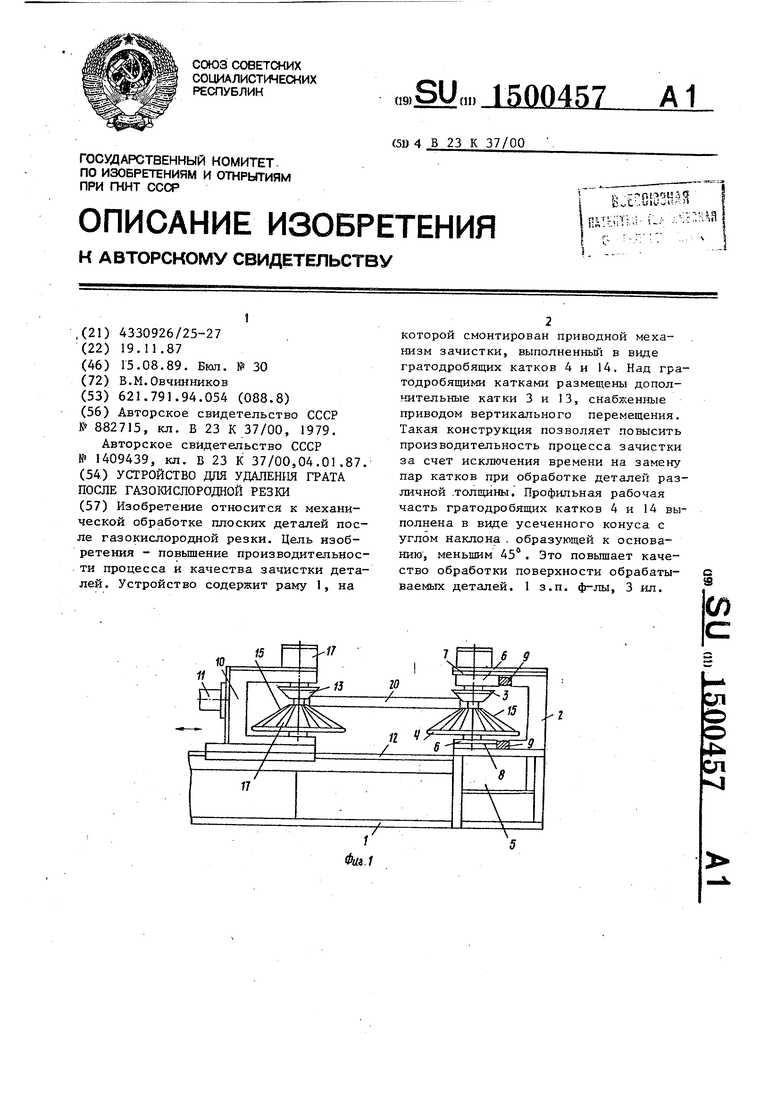

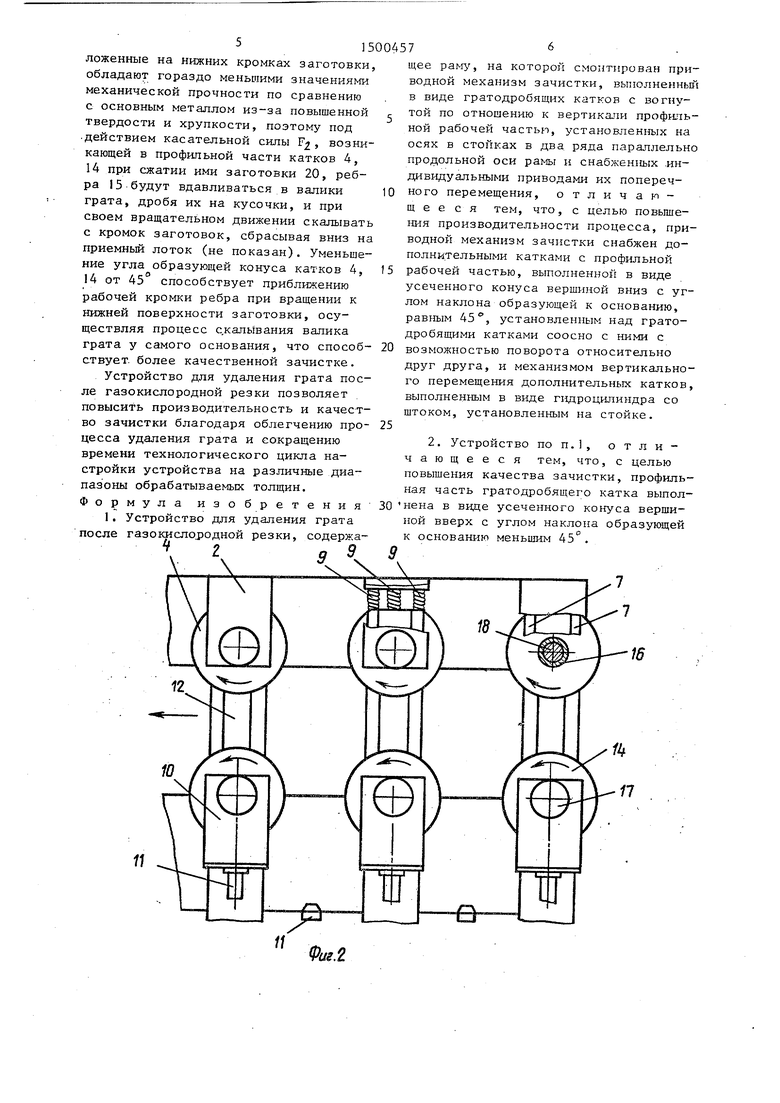

На фиг.1 изображено устройство для 15 путем перемещения щтоков 16 гидроцилиндров 17. Затем укладывает заготовку 20 на поверхность нижних катков 4, 4 и включает привод 5, приводящий во вращение катки 3, 13, а также пневмоУстройство ДЛИ удаления грата пос-20 привод (не показан) поперечного переудаления грата после газокислородной резки, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - схема процесса удаления грата.

ле газокислородной резки состоит из рамы I, на которой закреплены стойки

мещения подвижной стоики первого из катков 4, 14 по направляющим 12. Заготовка 20, опираясь о поверхность катков 4 и 14, начинает перемещаться в продольном направлении. При приближении торца заготовки 20 к каждой паре стоек 2 и 10 срабатывает датчик положения (не показан), включающий привод для поперечного перемещения очередной подвижной стойки 10 для осуществления процесса сжатия заготовки 20 катками 4, 3 и 13 и 14.

мещения подвижной стоики первого и катков 4, 14 по направляющим 12. З готовка 20, опираясь о поверхность катков 4 и 14, начинает перемещать в продольном направлении. При приб жении торца заготовки 20 к каждой ре стоек 2 и 10 срабатывает датчи положения (не показан), включающий привод для поперечного перемещения очередной подвижной стойки 10 для осуществления процесса сжатия заго товки 20 катками 4, 3 и 13 и 14.

Заготовка 20 начинает перемещат ся по поверхности катков 4 и 14 по действием бокового усилия движущих катков 3, 13 до тех пор, пока боковые кромки заготовки с гратом на у рутся в конусные поверхности катко 3, 13 и 4, 14. При этом на верхнюю

2, с парными катками 3 и 4, имеющими профильную |абочую часть и приводимыми во вращение от привода 5. Подтип- 25 никовые узлы 6 катков.3 и 4 подвижно крепятся к корпусам стоек 2 с помощью верхних 7 и нижних 8 направляющих и снабжены пружинными амортизаторами или демпферами 9. Напротив каждой ЗО стойки 2 смонтированы подвижные стойки 10, переме цаемые с помощью щтоков 11 от индивидуальных реверсивных пневмоприводов ( не показаны) по на- правлякнцим 12, жестко связанным с мой 1 и несущие свободно вращающиеся парные катки 13 и 14 с аналогичной каткам 3 и 4 профильной рабочей частью. Оси вращения катков 3 и 4, а также 13 и 14 перпендикулярны направ- о кромку заготовки будет действовать лению продольной оси рамы 1. На профильной поверхности катков 4 и 14 .выполнены радиальные ребра 15, расстой- ние в плане между которыми колеблется от 10 до 15 мм. Оси вращения верх- них катков 3 и 13 жестко закреплены на торцах штоков 16 гидроцилиндров 17, смонтированных на корпусах стоек 2 и 10, причем сами катки снабжены дополнительной осью 18, свободно входящей в осевое отверстие 19 нижних катков 4 и 14. Профильная часть пар-. ных катков 3, 4 и, 13, 14 является рабочей частью и составлена из двух усеченных конусов, направленных вер- шинами друг к другу и имеющих разные углы при основании. Образующая конуса верхних катков 3 и 13 угол с

50

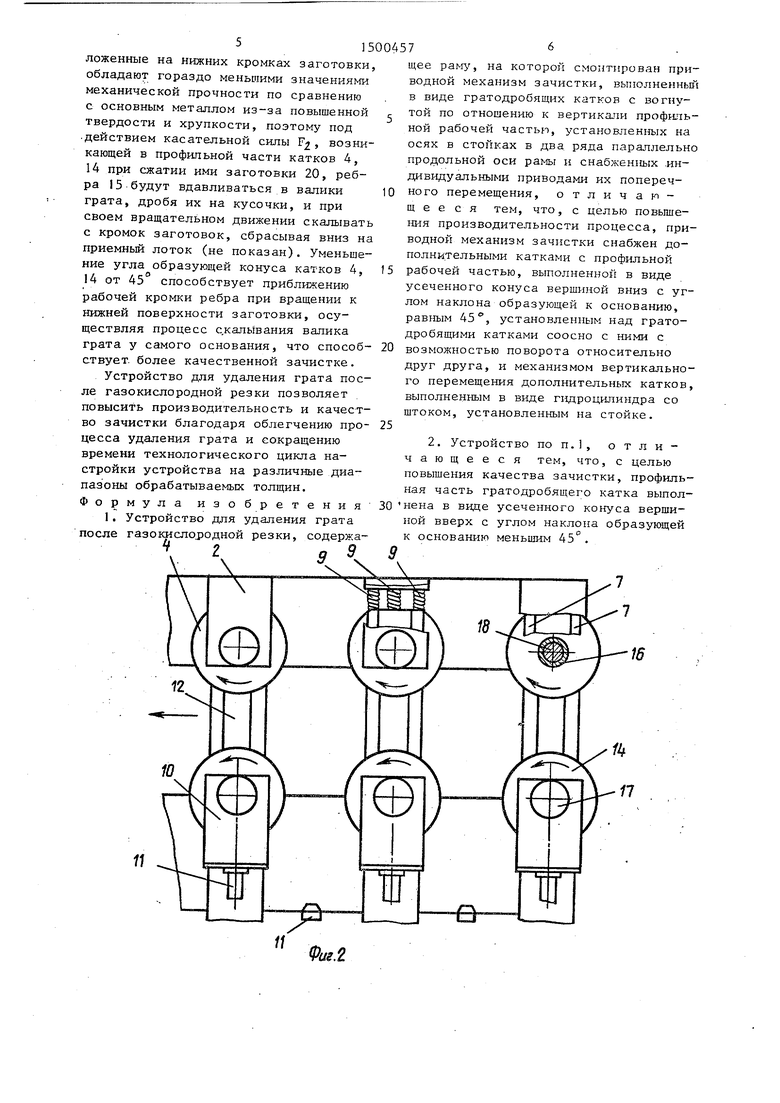

составляет основанием, равный 45°, а обравнодействующая F, , направленная биссектрисе угла между верхней гори зонтальной и боковой поверхностям готовки, способствуя наилучшим усло виям ее взаимодействия с профилем верхних катков 3 и 13, исключающим как заклинивание заготовки, так и выдавливание из зоны профиля, при л бом диапазоне обрабатываемых толщин Нижняя кромка заготовки 20 с гр том взаимодействует с поверхностью профиля катков 4, 14, направленной ней под углом, меньщим 45°, что спо собствует перераспределению направл ния равнодействующей F ближе к ве щине угла между нижней и боковой п верхностями детали, т.е. к тому ме ту, где грат наиболее крепно прива вается к детали. Валики грата, рас

разующая нижних катков 4 и 4 - угол 30-40 с основанием.

Устройство работает следующим образом.

Оператор в зависимости от ширины обрабатываемых заготовок 20 устанав- ливает необходимую величину зазора между катками 4 и 14 путем перемещения стоек 10 по направляющим 12 с помощью индивидуальных пневмоприводов (не показаны), а в зависимости от их толщины - необходимую величину зазора между вершинами катков 3, 13 и 4, 14

путем перемещения щтоков 16 гидроцилиндров 17. Затем укладывает заготовку 20 на поверхность нижних катков 4, 4 и включает привод 5, приводящий во вращение катки 3, 13, а также пневмомещения подвижной стоики первого из катков 4, 14 по направляющим 12. Заготовка 20, опираясь о поверхность катков 4 и 14, начинает перемещаться в продольном направлении. При приближении торца заготовки 20 к каждой паре стоек 2 и 10 срабатывает датчик положения (не показан), включающий привод для поперечного перемещения очередной подвижной стойки 10 для осуществления процесса сжатия заготовки 20 катками 4, 3 и 13 и 14.

Заготовка 20 начинает перемещаться по поверхности катков 4 и 14 под действием бокового усилия движущихся катков 3, 13 до тех пор, пока боковые кромки заготовки с гратом на упрутся в конусные поверхности катков 3, 13 и 4, 14. При этом на верхнюю

кромку заготовки будет действовать

кромку заготовки будет действовать

равнодействующая F, , направленная по биссектрисе угла между верхней горизонтальной и боковой поверхностям заготовки, способствуя наилучшим условиям ее взаимодействия с профилем верхних катков 3 и 13, исключающим как заклинивание заготовки, так и ее выдавливание из зоны профиля, при любом диапазоне обрабатываемых толщин. Нижняя кромка заготовки 20 с гратом взаимодействует с поверхностью профиля катков 4, 14, направленной к ней под углом, меньщим 45°, что спог собствует перераспределению направления равнодействующей F ближе к вер- щине угла между нижней и боковой поверхностями детали, т.е. к тому месту, где грат наиболее крепно приваривается к детали. Валики грата, расположенные на нижних кромках заготовки обладают гораздо меньшими значениями механической прочности по сравнению с основным металлом из-за повышенной твердости и хрупкости, поэтому под .действием касательной силы F, возникающей в профильной части катков 4, 14 при сжатии ими заготовки 20, ребра 15.будут вдавливаться в валики грата, дробя их на кусочки, и при своем вращательном движении скалывать с кромок заготовок, сбрасывая вниз на приемньй лоток (не показан). Уменьшение угла образующей конуса кат-ков 4, 14 от 45 способствует приближению рабочей кромки ребра при вращении к нижней поверхности заготовки, осуществляя процесс с.калывания валика грата у самого основания, что способ- ствует. более качественной зачистке.

Устройство для удаления грата после газокислородной резки позволяет повысить производительность и качество зачистки благодаря облегчению про- цесса удаления грата и сокращению времени технологического цикла настройки устройства на различные диапазоны обрабатываемых толщин. Формула изобретения

1. Устройство для удаления грата после газокислородной резки, содержа Ч

fef

щее , на которой смонтирован приводной механизм зачистки, вьпюлненньш в виде гратодробящих катков с вогнутой по отношению к вертикали профильной рабочей частьп, установленных на осях в стойках в два, ряда пара,плельно продольной оси рамы и снабженных .индивидуальными приводами их поперечного перемещения, отличающееся тем, что, с целью повьше- 1шя производительности процесса, приводной механизм зачистки снабжен дополнительными катками с профильной рабочей частью, выполненной в виде усеченного конуса вершиной вниз с углом наклона образующей к основанию, равным 45, установленным над грато- дробящими катками соосно с ними с возможностью поворота относительно друг друга, и механизмом вертикального перемещения дополнительных катков, выполненным в виде гидроцилиндра со штоком, установленным на стойке.

2. Устройство по п.1, отличающееся тем, что, с целью повышения качества зачистки, профильная часть гратодробящего катка выпол- нена в виде усеченного Koi-ryca вершиной вверх с углом наклона образующей к основанию меньшим 45°.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления грата с плоских деталей | 1987 |

|

SU1409439A1 |

| Устройство для удаления грата с листовых заготовок после газотермической резки | 1990 |

|

SU1803296A1 |

| Установка для удаления грата с плоских деталей | 1980 |

|

SU950510A1 |

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU882715A1 |

| Устройство для удаления грата с плоских деталей | 1986 |

|

SU1344519A1 |

| Устройство для удаления грата с плоских и выпуклых листовых заготовок после газотермической резки | 1987 |

|

SU1549707A1 |

| Устройство для удаления грата с плоских поверхностей | 1981 |

|

SU969490A1 |

| Кантователь квадратных заготовок | 1988 |

|

SU1570816A1 |

| БОКОВАЯ СТЕНА ВАГОНА И СПОСОБЫ ЕЕ СБОРКИ (ВАРИАНТЫ ) | 2004 |

|

RU2271293C2 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

Изобретение относится к механической обработке плоских деталей после газокислородной резки. Цель изобретения - повышение производительности процесса и качества зачистки деталей. Устройство содержит раму 1, на которой смонтирован приводной механизм зачистки, выполненный в виде гратодробящих катков 4 и 14. Над гратодробящими катками размещены дополнительные катки 3 и 13, снабженные приводом вертикального перемещения. Такая конструкция позволяет повысить производительность процесса зачистки за счет исключения времени на замену пар катков при обработке деталей различной толщины. Профильная рабочая часть гратодробящих катков 4 и 14 выполнены в виде усеченного конуса с углом наклона образующей к основанию, меньшим 45°. Это повышает качество обработки поверхности обрабатываемых деталей. 1 з.п. ф-лы, 3 ил.

Фие.З

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU882715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для удаления грата с плоских деталей | 1987 |

|

SU1409439A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-19—Подача