Изобретение относится к целлюлозной промышленности, а именно к производству целлюлозы из растительного целлюлозосодержащего сырья, и может быть использовано для производства целлюлозы в бумажной промышленности.

Целлюлоза является многовариантным сырьем и может быть использована в различных отраслях промышленности в зависимости от своих физико-механических и химических свойств, которые являются индивидуальными для каждого вида производства. Механические свойства отличаются от стандартных, принятых, например, для текстильной промышленности, однако дают возможность использования в качестве компонентов для выпуска разносортной бумаги, картона, упаковочных материалов, «пушонки» (noodle) - наполнителей для памперсов.

Лен-межеумок (масличный лен) - сельскохозяйственная культура, выращиваемая с целью получения семян, из которых отжимают масло для пищевых и технических нужд (техническое льняное масло служит основой для лаков), семя льна используют при выпуске аптечных товаров - в качестве наполнителя для подушек и матрацев для лежачих больных в хосписах.

Лен может произрастать в различных климатических зонах страны, в том числе и регионах, в которых выращивание других сельскохозяйственных культур малоэффективно. Гарантированная урожайность льна, многовариантность его переработки могут существенно поднять доходность и занятость населения аграрно-промышленных регионов России. Урожайность семян льна достигает 14-16 ц/га, при этом масса соломы составляет 1,5 тонны.

В настоящее время спрос на семя льна-межеумка формирует зарубежный фармацевтический рынок.

Проблема глубокой переработки льна прежде всего связана с заменой древесной целлюлозы целлюлозой однолетних растений (лен, кенаф, конопля, рисовая и пшеничная солома и др.). Проблема вырубки леса в мире на сегодняшний день является одной из основных глобальных экологических проблем, поэтому в настоящее время наметилась тенденция к использованию недревесного целлюлозосодержащего сырья, об этом свидетельствует значительное число публикаций, посвященных разработке способов получения целлюлозы из нетрадиционных источников - рисовой и пшеничной соломы, сельскохозяйственных отходов, стеблей хлопчатника льна, пеньки, мискантуса.

В настоящее время солома льна-межеумка не находит никакого практического применения, она либо сжигается на полях, либо поле с остатками прошлогодней соломы перепахивается непосредственно перед посевом. Солома льна, оставленная на полях, способствует увеличению концентрации уксусной кислоты в почве, которая является ингибитором роста растений, что приводит к снижению урожайности сельскохозяйственных культур.

В качестве целлюлозосодержащего сырья лен-межеумок в настоящее время не находит достойного применения из-за отсутствия технологии выделения целлюлозы и ее переработки.

Широко известен способ получения целлюлозы из любого растительного сырья сульфатным способом (гидроксид натрия + сульфид натрия). Однако использование в производстве серосодержащих соединений и активного хлора признано в настоящее время экологически неприемлемым.

Для получения целлюлозы целесообразно использовать лен, непригодный для переработки в текстильной промышленности. Такие отходы льняного производства содержат до 80% целлюлозы. В отличие от древесины - основного отечественного сырья для производства целлюлозы лен является ежегодно возобновляемым сырьем. В этой области необходимы технические и технологические решения, позволяющие создавать высокоэффективные гибкие технологии глубокой переработки короткого льняного волокна. Для получения льняной пряжи в соответствии с требованиями весьма трудоемкой технологии мокрого прядения и производства тканей используется лишь длинное волокно, составляющее 12-14%. Оставшееся короткое волокно (16-18%), как правило, используют для грубых технических материалов, таких как основа для ковроткачества, тарно-упаковочные материалы, пакля.

Из уровня техники известен способ производства целлюлозы из растительного сырья, включающий предварительную обработку в щелочном растворе, промывку, отбелку (патент РФ №2378432, опубл. 10.02.2010), включающий предварительную обработку, промывку.

К недостаткам описанного способа следует отнести наличие двухстадийной термомеханической обработки исходного сырья в двухшнековом аппарате, кроме того, что предложенная обработка предполагает дополнительные энергетические затраты, высокая жесткость растительного сырья (льна-межеумка) приводит к быстрому износу оборудования, также предложенный способ требует дополнительного механического оснащения.

Наиболее близким по технической сущности (прототип) является способ получения целлюлозы из льна-межеумка, включающий стадию предварительной обработки при заданной температуре, двухстадийную варку в водных растворах кислоты и гидроксида натрия (Изгородин А.К. Исследование возможности использования льна-межеумка в качестве сырья для получения целлюлозы // Химические волокна. - 2004. - №5. - С. 30-33; Коноплев Ю.В., Изгородин А.К., Воронов М.И., Прусов А.Н. Исследование структурных изменений льняной целлюлозы после воздействия щелочных и кислотных растворов / Материалы VII Международного семинара Smartex. - Иваново: ИГТА, 2004. - С. 109-114).

Однако описанный способ касается переработки волокон льна-межеумка, очищенных от костры. Попытка выделить волокно льна крайне непроизводительна - 3%, т.е. из тонны соломы льна-межеумка получится всего 3 килограмма волокна. Таким образом, описанное техническое решение не может быть использовано для промышленного производства.

Задачей заявляемого технического решения является создание эффективного и экономичного способа, использующего в качестве сырья солому льна-межеумка и позволяющего исключить энергозатратную стадию механической обработки.

Поставленная задача решается предлагаемым способом получения целлюлозы из льна-межеумка, включающем стадию предварительной обработки при заданной температуре, двухстадийную варку в водных растворах гидроксида натрия и кислоты, при этом в качестве сырья используется солома льна-межеумка, предварительная обработка проводится раствором азотной кислоты, варка осуществляется в водном растворе гидроксида натрия, затем в водном растворе азотной кислоты, далее следует двойная промывка водным раствором гидроксида натрия различной концентрации, на заключительной стадии продукт проходит обработку водным раствором азотной кислоты.

От прототипа предлагаемое техническое решение отличается тем, что в качестве сырья используется солома льна-межеумка, предварительная обработка проводится раствором азотной кислоты, варка осуществляется в водном растворе гидроксида натрия, затем в водном растворе азотной кислоты, далее следует двойная промывка водным раствором гидроксида натрия различной концентрации, на заключительной стадии продукт проходит обработку водным раствором азотной кислоты.

Кроме того, от прототипа предлагаемое техническое решение отличается иной последовательностью операций при двухстадийной варке, в прототипе - сначала в водном растворе кислоты, затем в водном растворе гидроксида натрия, в нашем же случае наоборот.

Для предварительной обработки соломы льна-межеумка (предгидролиз) выбран водный раствор азотной кислоты. Азотная кислота оказывает окислительное действие на ароматические соединения сырья (лигнин) и легкогидролизуемые полисахариды (гемицеллюлозы) и обладает волокнорасщепляющим действием.

Выбор в качестве варочного раствора водного раствора гидроксида натрия обусловлен высокой растворяющей способностью по отношению к лигнину, а также малой степенью деструкции волокон целлюлозы.

Варка в водном растворе азотной кислоты позволяет удалить остаточный лигнин из целлюлозы и обеспечивает окончательное продольное разволокнение целлюлозной массы.

В связи с процессом осаждения лигнина на волокнах целлюлозы далее проводится двукратная промывка продукта водным раствором гидроксида натрия различной концентрации.

Заключительная стадия - кисловка (декатионирование), заключающаяся в обработке продукта азотной кислотой, необходима для снижения зольности и удаления ионов натрия.

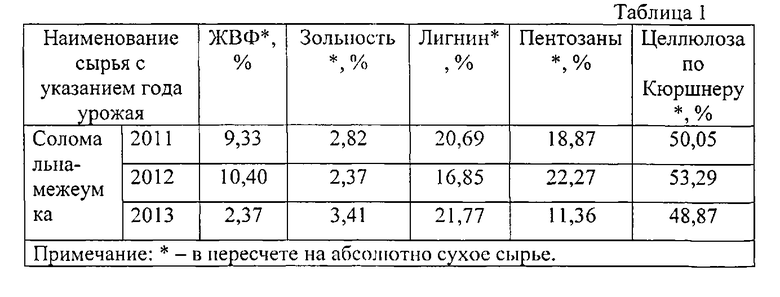

В таблице 1 приведены химические составы образцов соломы льна-межеумка урожаев 2011 г., 2012 г. и 2013 г.

Выход целлюлозы, полученной предлагаемым методом непосредственно из соломы льна-межеумка: 2011 - 37,80%; 2012 - 39,00%; 2013 - 39,00%.

Средний выход целлюлозы из соломы льна-межеумка составил 38,6% в пересчете на сырье или 76,3% в пересчете на нативную целлюлозу.

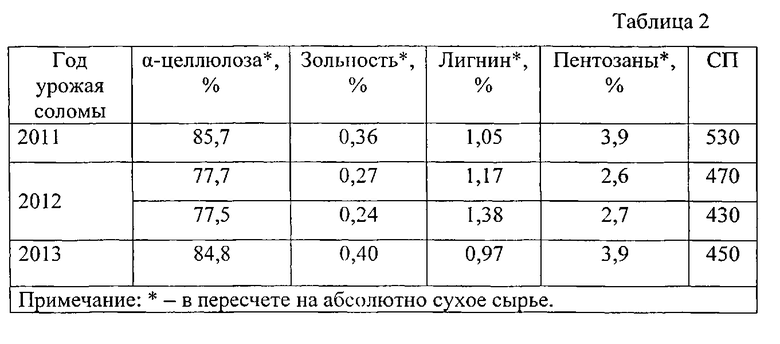

В таблице 2 приведены физико-химические показатели образцов целлюлоз, полученных из соломы льна-межеумка комбинированным (заявленным) способом.

Следует отметить, что сумма массовых долей α-целлюлозы, золы, лигнина и пентозанов менее 100%, что объясняется наличием низкомолекулярной целлюлозы, не входящей в α-целлюлозу.

Дополнительно методом ИК-спектроскопии показано, что по основным характеристическим частотам образцы целлюлозы, полученные из соломы льна-межеумка, являются именно целлюлозой. Сравнение ИК-спектров опытных целлюлоз из соломы льна-межеумка с эталонной хлопковой целлюлозой показало наличие всех пиков, характерных для целлюлозы, по справочнику [Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч. II. - СПб.: АНО НПО «Профессионал», 2005, 2007. - С. 455]. Спектры характеризуются следующими частотами: 3470-3125 см-1 - валентные колебания (ВК) НО-групп, участвующих в межмолекулярных и внутримолекулярных Н-связях; 2940-2860 см-1 - ВК связей в группах СН и CH2; 1630 см-1 - деформационные колебания (ДК) связей H-O-H, обусловлены присутствием связанной воды; 1433 см-1, 1374 см-1 - ДК групп CH2; 1339 см-1 - ДК О-Н в CH2ОН; 1164, 1114, 1059, 1031 см-1 - ВК связей C-O. Интенсивная размытая полоса 3200-3600 см-1 и менее интенсивная в области 2800-3000 см-1 обусловлены соответственно валентными колебаниями гидроксильных групп, включенных в водородную связь, и групп CH, CH2. В спектрах всех опытных целлюлоз отсутствуют колебания в области 1600 см-1, характерные для ароматических соединений - остаточного лигнина.

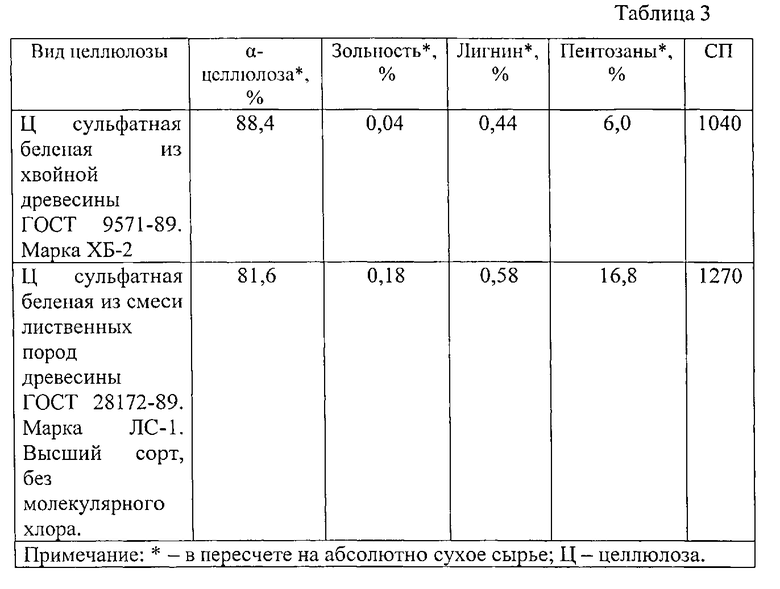

Для сравнения были определены в лаборатории биоконверсии ИПХЭТ СО РАН по общепринятым методикам анализа целлюлозы [Оболенская А.В., Ельницкая З.П., Леонович А.А. Лабораторные работы по химии древесины и целлюлозы. - М.: Экология, 1991. - С. 73-75, 79-80, 106-107, 119-120, 161-164, 200-203, 229, 250-254; ГОСТ 25438-82 Целлюлоза для химической переработки. Методы определения характеристической вязкости. Издание официальное. - М.: Издательство стандартов, 1982. - 20 с.; ГОСТ 10820-75 Целлюлоза. Метод определения массовой доли пентозанов. Издание официальное. М.: Изд-во стандартов, 1991. - 8 с.] физико-химические показатели образцов сульфатной беленой целлюлозы из хвойной древесины и сульфатной беленой целлюлозы из смеси лиственных пород древесины, результаты приведены в таблице.

В таблице 3 приведены физико-химические показатели образцов сульфатной беленой целлюлозы из хвойной древесины и сульфатной беленой целлюлозы из смеси лиственных пород древесины.

Как следует из представленных результатов, целлюлоза из соломы льна-межеумка по физико-химическим показателям близка к сульфатным беленым целлюлозам, приведенным в таблице 3: содержание α-целлюлозы в диапазоне 77,5-85,7% перекрывается с диапазоном для гостовских сульфатных целлюлоз 81,6-88,4%, нецеллюлозные компоненты, в частности зола и лигнин, ненамного превышают древесные целлюлозы, что объяснимо природой сырья: известно, что зольность древесины намного меньше недревесных видов сырья. Содержание пентозанов 2,6-3,9% - намного ниже показателя сульфатных целлюлоз 6,0-16,8%, что свидетельствует о возможности повышения выхода целлюлозы из льна-межеумка без снижения качества продукта. Степень полимеризации целлюлозы из льна-межеумка 430-530 меньше, чем у древесных 1040-1270, что связано с природой сырья.

Такое высокое качество и высокий выход целлюлозы из льна-межеумка обеспечивается последовательностью обработок сырья разбавленными растворами гидроксида натрия и азотной кислоты. При взаимодействии щелочи на сырье при температуре 98°C происходит последовательный щелочной гидролиз химических связей между целлюлозой, гемицеллюлозами и лигнином с растворением части гемицеллюлоз и лигнина в варочном растворе и освобождением холоцеллюлозы. На этом этапе часть активной щелочи расходуется не на делигнификацию, а на растворение гемицеллюлоз и на их вторичные реакции.

На следующей стадии при взаимодействии азотной кислоты с остаточным лигнином, холоцеллюлозой протекает электрофильное замещение в ароматическом ядре (нитрозирование, нитрование), электрофильное вытеснение, алифатическое замещение, присоединение, окисление [Никитин В.М. Теоретические основы делигнификации / В.М. Никитин. - М.: Лесн. пром-сть, 1981. - 295 с.]. На следующей стадии обработки раствором гидроксида натрия модифицированный таким образом лигнин экстрагируется с освобождением целлюлозы. Для снижения зольности проводится стадия обработки полученной целлюлозы раствором кислоты. Следует подчеркнуть, что в данном процессе используются только два химических реактива: гидроксид натрия и азотная кислота, которые являются общедоступными, дешевыми и вопросы регенерации которых в стране решены в промышленных масштабах.

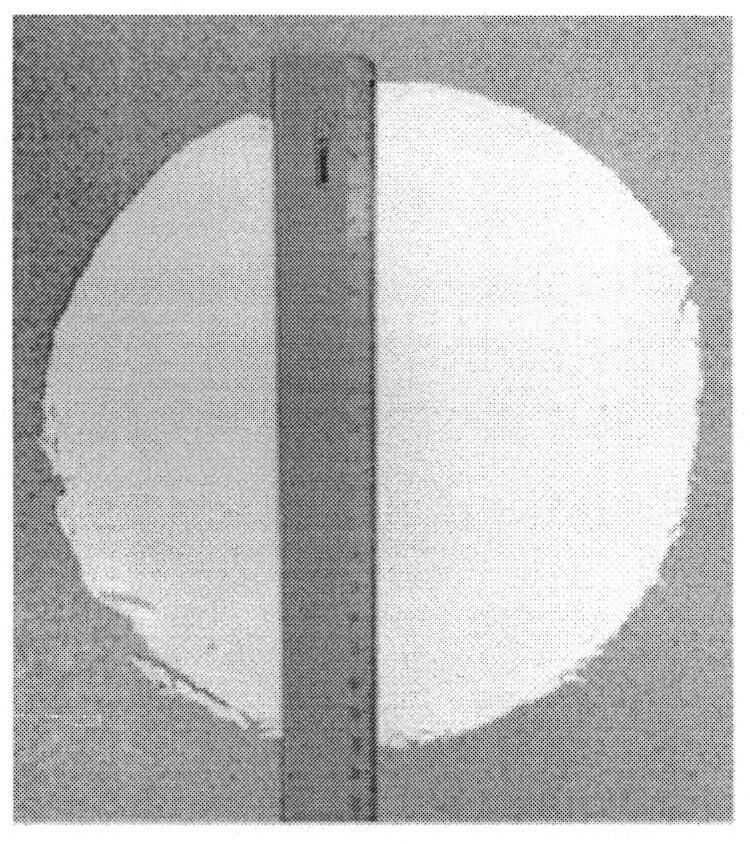

Известно, что пригодность целлюлозы для областей бумажной промышленности оценивается по показателям прочности бумаги: плотность листа, разрывная длина, продавливание, жесткость при растяжении, работа разрушения, разрушающее напряжение и разрушающая деформация. Производство тишью, в котором не требуется высокой прочности бумаги, основано на использовании как первичного (беленой хвойной и лиственной целлюлозы), так и вторичного волокна (макулатуры). Основные показатели прочности образцов бумаги, изготовленных из опытной целлюлозы из соломы льна-межеумка и механических масс в производстве сульфатной целлюлозы, приведены в таблице 4. На чертеже приведена фотография лабораторного образца бумаги из соломы льна-межеумка.

Как следует из таблицы основные показатели прочности образцов бумаги из целлюлозы льна-межеумка сравнимы с образцами механических масс, которые используются в качестве компонентов в композициях санитарно-гигиенических сортов бумаг и газетной бумаги. Есть сорта бумаги, в которых используется целлюлоза с показателями прочности аналогично приведенным в таблице, в частности бумага санитарно-гигиенического назначения, предназначенная для переработки в туалетную бумагу, бумажные полотенца, салфетки, бумажные одноразовые медицинские изделия и т.д.

Примеры конкретного выполнения

Пример 1

В качестве опытного сырья использована солома льна-межеумка урожая 2011 года. Влажность 7%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) проводят в водном растворе 0,6%-ной азотной кислоты с модулем 20 при температуре 95°C в течение 3 часов. После чего осуществляется промывка продукта до нейтральной реакции промывных вод. На следующем этапе проводят варку в 4%-ном растворе гидроксида натрия с модулем 20 при температуре 98°C в течение 16 часов. Далее промывка продукта до нейтральной реакции промывных вод, затем полученный продукт подвергается варке в 3%-ном растворе азотной кислоты с модулем 17 при температуре 98°C в течение 10 часов, после фильтрации на воронке для удаления лигнина промывку осуществляют дважды, сначала 2,5%-ным раствором гидроксида натрия, затем 0,3%-ным раствором гидроксида натрия, затем водой. Для удаления натрия продукт промывают 1,5%-ным раствором азотной кислоты, затем водой до нейтральной реакции.

Выход составляет - 37,8%.

Пример 2

В качестве опытного сырья использована солома льна-межеумка урожая 2012 года. Влажность 7,5%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) проводят в растворе 1,5%-ной азотной кислоты с модулем 20 при температуре 98°C в течение 2,5 часов. После чего следует промывка продукта до нейтральной реакции промывных вод. На следующем этапе проводят варку в 5%-ном растворе гидроксида натрия с модулем 20 при температуре 98°C в течение 15 часов. Далее промывка продукта до нейтральной реакции промывных вод. Затем осуществляется варка в 4%-ном растворе азотной кислоты в течение 8 часов. После фильтрации на воронке для удаления лигнина промывку осуществляют дважды, сначала 2,5%-ным раствором гидроксида натрия, затем 0,3%-ным раствором гидроксида натрия, затем водой. Для удаления натрия промывают продукт 1%-ным раствором азотной кислоты, затем водой до нейтральной реакции.

Выход продукта составляет - 38,9%.

Пример 3

В качестве опытного сырья использована солома льна-межеумка урожая 2012 года. Влажность 7,8%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) проводят в растворе 0,5%-ной азотной кислотой с модулем 15 при температуре 92°C в течение 6 часов. После чего проводят промывку продукта до нейтральной реакции промывных вод. Затем осуществляют варку в 1,5%-ном гидроксиде натрия с модулем 20 при температуре 95°C в течение 26 часов. Затем промывка продукта до нейтральной реакции промывных вод. На следующем этапе осуществляют обработку 4%-ной азотной кислотой 14 часов с модулем 15 при температуре 95°C. После фильтрации на воронке для удаления лигнина продукт промывают дважды 2,5%-ным раствором гидроксида натрия 2 часа при перемешивании, затем водой. Для удаления натрия промывают продукт 1,2%-ным раствором азотной кислоты 1 час при перемешивании, затем водой до нейтральной реакции.

Выход составляет - 39,1%.

Пример 4

В качестве опытного сырья использована солома льна-межеумка урожая 2013 года. Влажность 8,1%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) проводят раствором 1%-ной азотной кислотой с модулем 15 при температуре 96°C в течение 8 часов. Далее промывка продукта до нейтральной реакции промывных вод. Затем ведут варку в 3,5%-ном гидроксиде натрия с модулем 15 при температуре 99°C в течение 14 часов. Затем промывка продукта до нейтральной реакции промывных вод. После проводят обработку 4%-ной азотной кислотой 15 часов с модулем 15 при температуре 96°C. После фильтрации на воронке для удаления лигнина промывку осуществляют дважды 2%-ным раствором гидроксида натрия 2 часа при перемешивании, затем водой. Для удаления натрия промывают продукт 0,4%-ным раствором азотной кислоты 1 час при перемешивании, затем водой до нейтральной реакции. Выход составляет - 38,8%.

Пример 5

В качестве опытного сырья использована солома льна-межеумка урожая 2013 года. Влажность 8,6%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) осуществляют раствором 1,0%-ной азотной кислотой с модулем 15 при температуре 98°C в течение 7 часов. После чего следует промывка продукта до нейтральной реакции промывных вод. Затем проводят варку в 3,3%-ном гидроксиде натрия с модулем 15 при температуре 97°C в течение 15 часов. Затем промывка продукта до нейтральной реакции промывных вод. Затем проводят обработку 4%-ной азотной кислотой с модулем 15 в течение 15 часов при температуре 96°C. После фильтрации на воронке для удаления лигнина промыли продукт дважды 2%-ным раствором гидроксида натрия 2 часа при перемешивании, затем водой. Для удаления натрия промыли продукт 1,0%-ным раствором азотной кислоты в течение 1 часа при перемешивании, затем водой до нейтральной реакции.

Выход составляет - 38,9%.

Пример 6

В качестве опытного сырья использована солома льна-межеумка урожая 2013 года. Влажность 9%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) проводят раствором 1,5%-ной азотной кислотой с модулем 15 при температуре 99°C в течение 7 часов. Далее следует промывка продукта до нейтральной реакции промывных вод. Затем проводят варку в 3,0%-ном гидроксиде натрия с модулем 15 при температуре 96°C в течение 13 часов. Затем промывка продукта до нейтральной реакции промывных вод. Затем проводят обработку 3,5%-ной азотной кислотой 10 часов с модулем 15 при температуре 96°C. После фильтрации на воронке для удаления лигнина дважды промыли продукт 1,5%-ным раствором гидроксида натрия 2 часа при перемешивании, затем водой. Для удаления натрия промыли продукт 1,0%-ным раствором азотной кислоты 1 час при перемешивании, затем водой до нейтральной реакции.

Выход составляет - 39,1%.

Пример 7

В качестве опытного сырья использована солома льна-межеумка урожая 2013 года. Влажность 8,8%. Загрузка сырья составила 130 г. Варку проводят в круглодонной колбе на 4 л. Варку соломы льна-межеумка (предгидролиз) осуществляют раствором 1,5%-ной азотной кислотой с модулем 15 при температуре 98°C в течение 5 часов. Далее следует промывка продукта до нейтральной реакции промывных вод. Затем проводят варку в 3,0%-ном гидроксиде натрия с модулем 15 при температуре 96°C в течение 13 часов. Затем промывка продукта до нейтральной реакции промывных вод. Затем проводят обработку 4,0%-ной азотной кислотой 15 часов с модулем 15 при температуре 96°C. После фильтрации на воронке для удаления лигнина промывают дважды 2,0%-ным раствором гидроксида натрия 2 часа при перемешивании, затем водой. Для удаления натрия промывают продукт на воронке 1,0%-ным раствором азотной кислоты 1 час при перемешивании, затем водой до нейтральной реакции. Выход составляет - 39,2%.

Дальнейшее развитие работ по вышеуказанным направлениям и внедрение их в производство позволит уже в ближайшее время значительно повысить обеспечение бумажной промышленности целлюлозой и энергосберегающими технологиями. Реализация предложенного способа может быть проведена при незначительной модернизации имеющегося оборудования и не потребует крупных вложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2556940C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2015 |

|

RU2581799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2013 |

|

RU2554589C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ВОЛОКНА | 2007 |

|

RU2353626C1 |

Изобретение относится к целлюлозной промышленности, а именно к производству целлюлозы из растительного целлюлозосодержащего сырья, и может быть использовано для производства целлюлозы в бумажной промышленности. Предложен способ получения целлюлозы из льна-межеумка, включающий стадию предварительной обработки при заданной температуре, двухстадийную варку в водных растворах кислоты и гидроксида натрия, при этом в качестве сырья используется солома льна-межеумка, предварительная обработка проводится раствором азотной кислоты, варка осуществляется в растворе гидроксида натрия, затем в водном растворе азотной кислоты, далее следует двойная промывка раствором гидроксида натрия различной концентрации и окончательная обработка раствором азотной кислоты. Обеспечивается создание эффективного и экономичного способа, использующего в качестве сырья быстровозобновляемое растительное сырье - солому льна-межеумка и позволяющего исключить энергозатратные стадии механической обработки. 4 табл., 1 ил.

Способ получения целлюлозы из льна-межеумка, включающий стадию предварительной обработки при заданной температуре, двухстадийную варку в водных растворах кислоты и гидроксида натрия, отличающийся тем, что в качестве сырья используется солома льна-межеумка, предварительная обработка проводится раствором азотной кислоты, варка осуществляется в водном растворе гидроксида натрия, затем в водном растворе азотной кислоты, далее следуют двойная промывка полученного продукта водным раствором гидроксида натрия различной концентрации и окончательная обработка водным раствором азотной кислоты.

| Металлическая пищеварочная печь с бункерным топливником для твердого топлива | 1949 |

|

SU87049A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2378432C1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ ГРУЗА В ГРУЗОВУЮ КАБИНУ ЛЕТАТЕЛЬНОГО АППАРАТА И ВЫГРУЗКИ ГРУЗА ИЗ НЕЕ | 2000 |

|

RU2186002C1 |

Авторы

Даты

2015-10-20—Публикация

2014-07-24—Подача