[Область техники]

[0001]

Настоящее изобретение относится к магнитному тонеру для использования в способах записи, в которых используют, например, электрофотографические способы.

[Уровень техники]

[0002]

Известно множество способов выполнения электрофотографии. На общем уровне, используя фотопроводящий материал, формируют электростатическое скрытое изображение на электростатическом несущем изображение элементе (также обозначаемом ниже как «фоточувствительный элемент») с помощью различных средств. Затем видимое изображение создают посредством проявки этого скрытого изображения с использованием тонера; по мере необходимости тонерное изображение переносят на среду записи, такую как бумага; и копированное изделие получают посредством фиксации тонерного изображения на среде записи, например, посредством применения тепла или давления. Например, копировальные аппараты и принтеры представляют собой формирующие изображение аппараты, в которых используют такую электрофотографическую процедуру.

Эти принтеры и копировальные аппараты в последние годы из аналоговых становятся цифровыми, и хотя имеет место большой спрос на превосходную воспроизводимость скрытых изображений и высокое разрешение, одновременно имеет место большой спрос на уменьшение размеров, в частности, принтеров.

Ранее принтеры соединяли в сети, и такие принтеры часто получали задания на печать от большого числа людей; однако, в последние несколько лет также имеет место значительный спрос на локальную печать, при которой ПК и принтер расположены на рабочем столе индивидуума. Это делает необходимым уменьшение пространства, занимаемого принтерами, и имеет место большой спрос на уменьшение размеров принтеров.

При близком рассмотрении уменьшения размеров принтеров, можно понять, что преимущественно уменьшение размера фиксирующего блока и уменьшение размера проявляющего устройства (картриджа) будут эффективны для того, чтобы достичь уменьшения размеров. В частности, последним обусловлена значительная часть объема принтера, и, таким образом, можно заключить, что уменьшение размера проявляющего устройства является важным для уменьшения размера принтера.

Когда проявляющую систему рассматривают в этом контексте, двухкомпонентные системы проявки и однокомпонентные системы проявки доступны в качестве системы проявки принтера; однако, магнитные однокомпонентные системы проявки являются наилучшими для уменьшения размеров. Это обусловлено тем, что в них не используют такие компоненты, как носитель или покрывающий тонером ролик.

Уменьшение диаметра несущего электростатическое скрытое изображение элемента и диаметра несущего тонер элемента являются эффективными, когда уменьшение размеров рассматривают в случае магнитных однокомпонентных систем проявки; однако, проблемы также обусловлены посредством уменьшения этих диаметров.

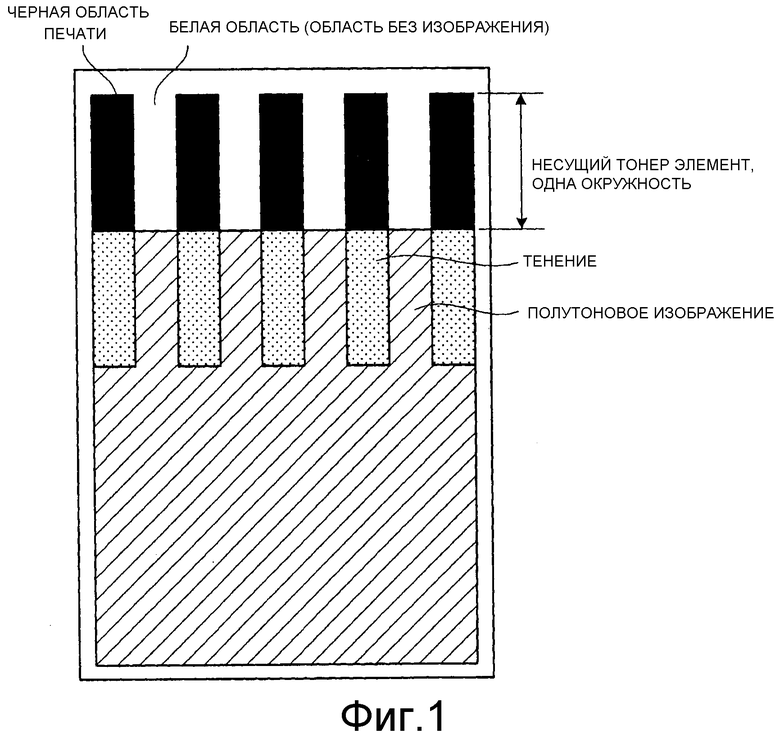

Одной из таких проблем является феномен, известный как «тенение», при котором на изображении возникают неоднородности плотности. Краткое описание «тенения» приведено ниже по тексту.

Проявка проходит через перенос тонера, который несет несущий тонер элемент, на электростатическое скрытое изображение. В это время свежий тонер подают в области, где израсходован тонер на поверхности несущего тонер элемента (области, соответствующие изображаемым областям), тогда как неизрасходованный тонер остается по существу в областях, где расход тонера отсутствует (области, соответствующие областям без изображения). Как результат, возникает разница в количестве зарядки между свежим подаваемым тонером (далее, обозначаемым как подаваемый тонер) и тонером, который остался на месте (далее, обозначаемым как остающийся тонер). В частности, свежий подаваемый тонер имеет относительно низкое количество заряда, а тонер, который остался на месте, имеет относительно высокое количество заряда. Тенение возникает из-за этой разности (см. фиг. 1).

Эта разность в количестве зарядов между остающимся тонером и подаваемым тонером обусловлена тем фактом, что число раз, когда остающийся тонер подвергают зарядке, возрастает до больших значений, в отличие от того факта, что подаваемый тонер подвергают зарядке, т.е. пропускают через область контакта между регулирующим ножом и несущим тонер элементом (обозначаемой далее как область контакта), один раз.

Кроме того, несущий тонер элемент малого диаметра обозначает, что несущий тонер элемент будет иметь большую кривизну, что ведет к уменьшению площади области контакта между регулирующим ножом и несущим тонер элементом и медленному увеличению заряда тонера. Это вызывает еще большую разность в количестве заряда между подаваемым тонером и остающимся тонером и усугублению тенения.

Имели место попытки улучшить предшествующее посредством управления текучестью тонера. Это включает, например, корректировку степени агломерации (патентный документ 1) и управление коэффициентом сжатия тонера (патентный документ 2). Однако, эти эффекты не достаточны, когда несущий тонер элемент имеет малый диаметр, как описано выше, из-за малой площади области контакта с регулирующим ножом. Кроме того, поскольку регулирующий нож обычно имеет противоположные параметры зарядки относительно тонера, тонер в конце концов прилипает к регулирующему ножу, и однородный заряд не может быть достигнут. Как результат, усовершенствование тенения является неудовлетворительным, и требуются дополнительные улучшения.

С другой стороны, для того, чтобы решить проблемы, связанны с внешними добавками, раскрыты тонеры, специально сосредоточенные на высвобождении внешних добавок (см., например, патентные документы 3 и 4). В этих случаях параметрам зарядки тонеров снова не уделено достаточное внимание.

Кроме того, в патентном документе 5 говорится о стабилизации стадий проявки-переноса посредством управления общим коэффициентом покрытия частиц основы тонера внешними добавками, и определенный эффект заключается в том факте, что посредством управления теоретическим коэффициентом покрытия, предоставляемым посредством вычисления, получают определенную заданную частицу основы тонера. Однако, фактическое состояние связывания внешними добавками по существу отличается от значения, которое вычисляют, предполагая, что тонер является сферой, и такой теоретический коэффициент покрытия не коррелирует с проблемой тенения, описанной выше, а также требуется улучшение.

[Список цитируемой литературы]

[Патентная литература]

[0003]

[PTL 1] Публикация японской патентной заявки №2003-43738

[PTL 2] Публикация японской патентной заявки №2001-356516

[PTL 3] Публикация японской патентной заявки №2001-117267

[PTL 4] Публикация японского патента №3812890

[PTL 5] Публикация японской патентной заявки №2007-293043

[Сущность изобретения]

[Технические проблемы]

[0004]

Настоящее изобретение предоставлено ввиду проблем, описанных выше, связанных с известным уровнем техники, и оно имеет цель предоставить тонер, способный давать изображение, которое имеет высокую плотность изображения и не содержит тенения.

[Решение проблемы]

[0005]

Таким образом, настоящее изобретение представляет собой магнитный тонер, который содержит частицы магнитного тонера, содержащие связующую смолу и магнитную основу, и неорганические мелкие частицы, присутствующие на поверхности частиц магнитного тонера, где;

неорганические мелкие частицы, присутствующие на поверхности частиц магнитного тонера, содержат мелкие частицы оксида металла,

мелкие частицы оксида металла содержат мелкие частицы диоксида кремния и необязательно содержат мелкие частицы оксида титана и мелкие частицы оксида алюминия, и содержание мелких частиц диоксида кремния составляет по меньшей мере 85% по массе относительно общей массы мелких частиц диоксида кремния, мелких частиц оксида титана и мелких частиц оксида алюминия, где;

когда коэффициент покрытия A (%) представляет собой коэффициент покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами и коэффициент покрытия B (%) представляет собой коэффициент покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами, которые фиксируются на поверхности частиц магнитного тонера, магнитный тонер имеет:

i) коэффициент покрытия A по меньшей мере 45,0% и не больше чем 70,0% и коэффициент вариации коэффициента покрытия A меньше чем 10,0%,

ii) отношение [коэффициент покрытия B/коэффициент покрытия A] коэффициента покрытия B к коэффициенту покрытия A от по меньшей мере 0,50 до не больше чем 0,85, и

iii) коэффициент сжатия, получаемый с помощью следующей формулы (1), от по меньшей мере 38% до не больше чем 42%:

формула (1): коэффициент сжатия (%)={1-(объемная плотность/уплотненная объемная плотность)} × 100.

[Полезные эффекты изобретения]

[0006]

Настоящее изобретение может предоставлять тонер, который может давать изображение, которое имеет высокую плотность изображения и не содержит тенения.

[Краткое описание рисунков]

[0007]

На фиг. 1 представлена концептуальная схема тенения;

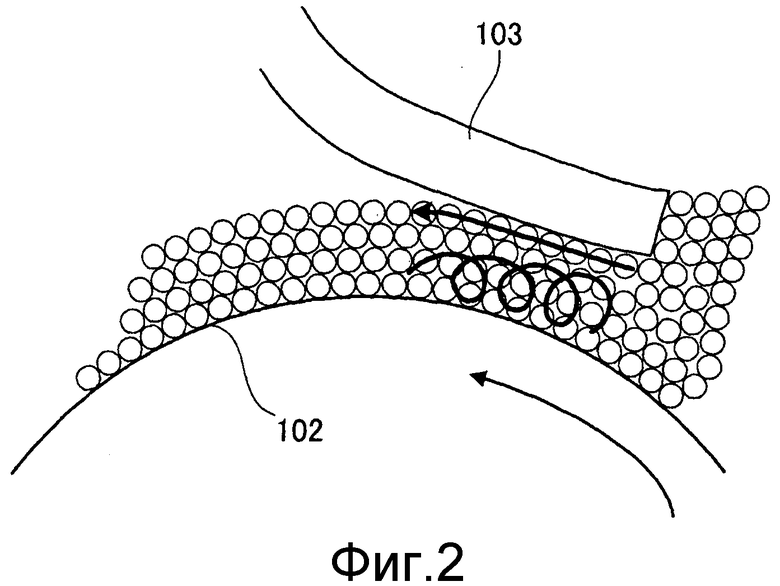

на фиг. 2 представлено схематическое изображение поведения тонера в области контакта между регулирующим ножом и несущим тонер элементом;

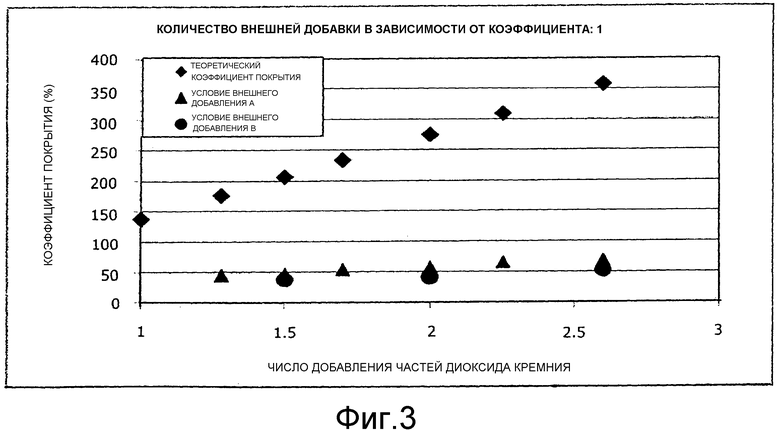

на фиг. 3 представлена диаграмма, которая показывает зависимость между количеством внешней добавки и коэффициентом покрытия внешней добавкой;

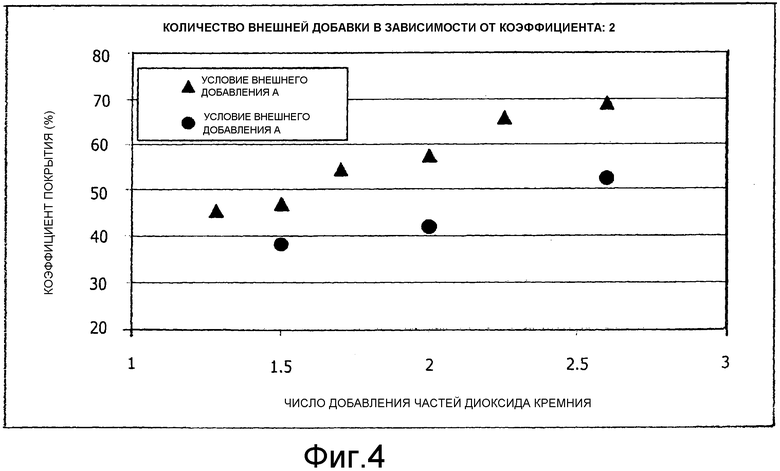

на фиг. 4 представлена диаграмма, которая показывает зависимость между количеством внешней добавки и коэффициентом покрытия внешней добавкой;

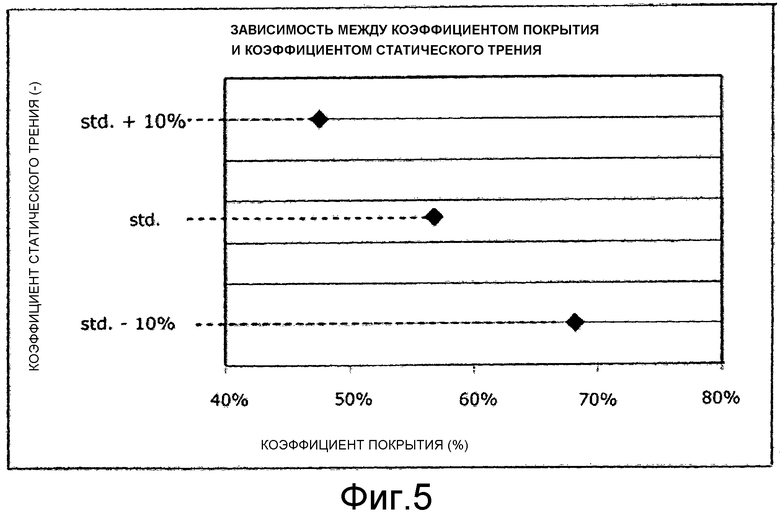

на фиг. 5 представлена диаграмма, которая показывает зависимость между коэффициентом покрытия и статическим коэффициентом трения;

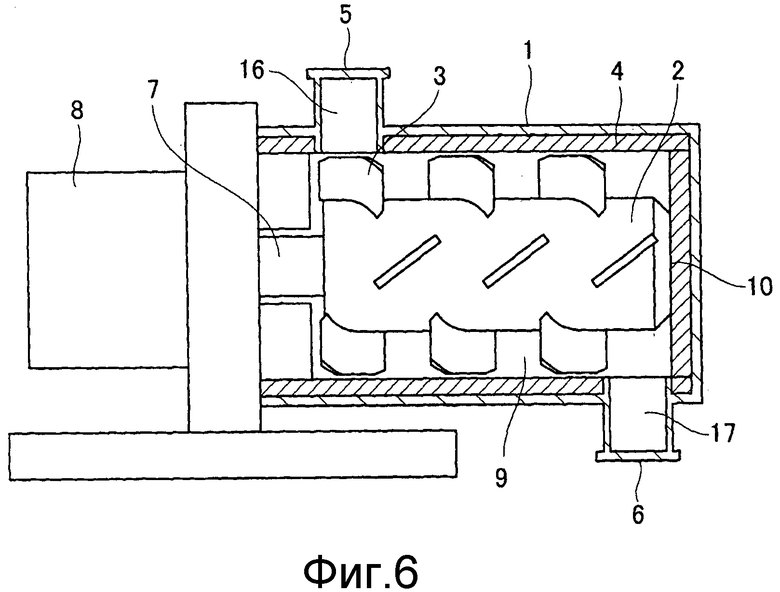

на фиг. 6 представлено схематическое изображение, которое показывает пример аппарата для процесса смешивания, который можно использовать для добавления снаружи и смешивания неорганических мелких частиц;

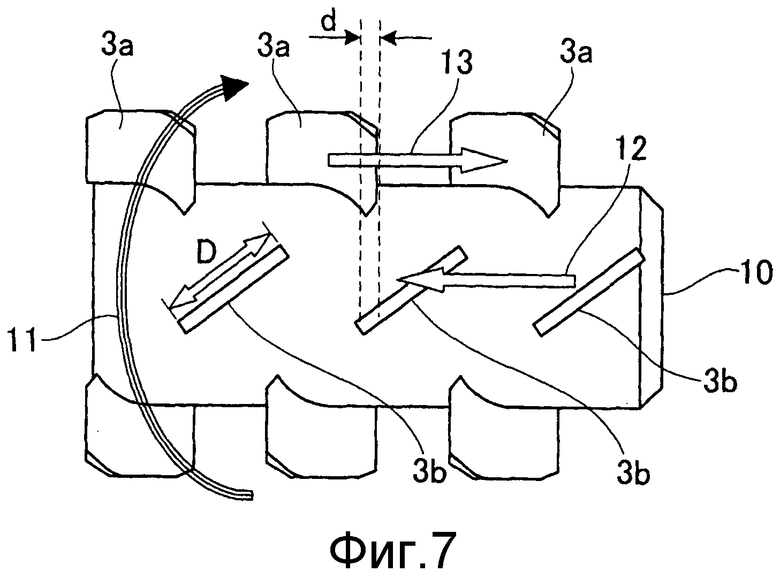

на фиг. 7 представлено схематическое изображение, которое показывает пример структуры перемешивающего элемента, используемого в аппарате для процесса смешивания;

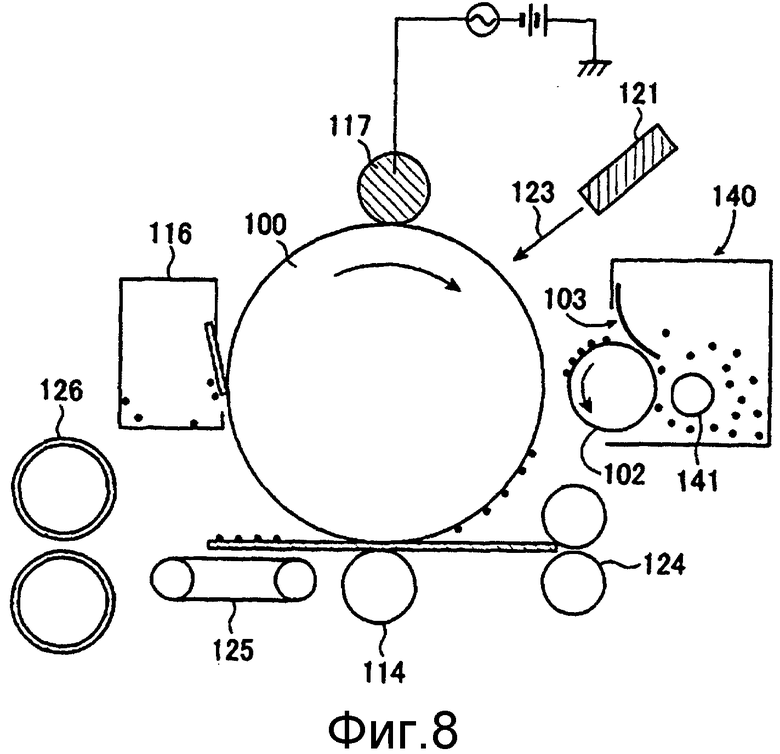

на фиг. 8 представлена схема, которая показывает пример формирующего изображение аппарата; и

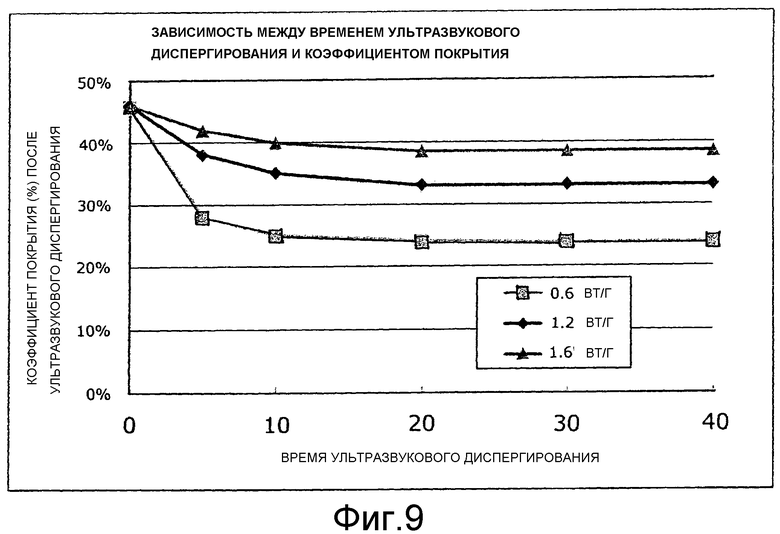

на фиг. 9 представлена диаграмма, которая показывает пример зависимости между временем ультразвукового диспергирования и коэффициентом покрытия.

[Описание вариантов осуществления]

[0008]

Настоящее изобретение подробно описано ниже.

Настоящее изобретение относится к магнитному тонеру, который содержит частицы магнитного тонера, содержащие связующую смолу и магнитную основу и неорганические мелкие частицы, присутствующие на поверхности частиц магнитного тонера, где;

неорганические мелкие частицы, присутствующие на поверхности частиц магнитного тонера, содержат мелкие частицы оксида металла,

мелкие частицы оксида металла, содержащие мелкие частицы диоксида кремния и необязательно содержащие мелкие частицы оксида титана и мелкие частицы оксида алюминия, и содержание мелких частиц диоксида кремния составляет по меньшей мере 85% по массе относительно общей массы мелких частиц диоксида кремния, мелких частиц оксида титана и мелких частиц оксида алюминия, где;

когда коэффициент покрытия A (%) представляет собой коэффициент покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами, а коэффициент покрытия B (%) представляет собой коэффициент покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами, которые фиксируются на поверхности частиц магнитного тонера,

магнитный тонер имеет:

i) коэффициент покрытия A по меньшей мере 45,0% и не больше чем 70,0% и коэффициент вариации коэффициента покрытия A меньше чем 10,0%,

ii) отношение [коэффициент покрытия B/коэффициент покрытия A] коэффициента покрытия B к коэффициенту покрытия A от по меньшей мере 0,50 до не больше чем 0,85, и

iii) коэффициент сжатия, получаемый с помощью следующей формулы (1), от по меньшей мере 38% до не больше чем 42%:

формула (1): коэффициент сжатия (%)={1-(объемная плотность/уплотненная объемная плотность)} × 100.

Во-первых, на фиг. 2 представлено схематическое изображение поведения магнитного тонера в области контакта. Магнитный тонер переносят посредством несущего тонер элемента 102 и в области контакта магнитный тонер подвергают усилию, обусловленному переносом посредством несущего тонер элемента, и усилию, обусловленному давлением регулирующего ножа 103. Из-за эффекта неравномерности на поверхности несущего тонер элемента, магнитный тонер переносят, при этом переворачивая и подвергая перемешиванию. Из-за этого переворачивания магнитного тонера в области контакта, магнитный тонер входит в контакт с регулирующим ножом или несущим тонер элементом и подвергается стиранию. С помощью этого заряжают магнитный тонер, и затем он несет электрический заряд.

Однако магнитный тонер, который находится вблизи к регулирующему ножу, поскольку он относительно удален от неравномерности на поверхности несущего тонер элемента, в меньшей степени подвергается его эффектам и меньше склонен подвергаться переворачиванию. Из-за этого магнитный тонер вблизи к регулирующему ножу склонен просто подвергаться переносу самому по себе.

Кроме того, регулирующий нож обычно имеет противоположные параметры зарядки относительно таковых магнитного тонера из-за трибоэлектрической зарядки магнитного тонера и тогда электростатическая сила действует между магнитным тонером и регулирующим ножом, при этом полагают, что магнитный тонер вблизи к регулирующему ножу находится в состоянии, устойчивом к скоплению.

В частности, более высокую электростатическую силу получают между магнитным тонером и регулирующим ножом, когда нужно осуществлять быструю зарядку магнитного тонера. Как результат, магнитный тонер будет легче прилипать к регулирующему ножу и тогда переворачивание магнитного тонера вблизи к регулирующему ножу будет подавлено.

Это состояние легко препятствует зарядке магнитного тонера, а также появляется магнитный тонер, имеющий низкое количество заряда, и происходит ослабление улучшения тенения.

Из-за этого, когда происходит превосходное переворачивание магнитного тонера в области контакта, много магнитного тонера можно привести в контакт с регулирующим ножом во время прохождения через область контакта. Кроме того, полагают, что очень хорошую трибоэлектрическую зарядку получают посредством свободного вращения магнитного тонера, который контактировал с регулирующим ножом или несущим тонер элементом, и что, как результат, получают превосходный начальный рост магнитного заряда тонера и уменьшают тенение.

Здесь силы, создаваемые между магнитны тонером и регулирующим ножом, следует учитывать при рассмотрении прилипания к регулирующему ножу, которое затрудняет переворачивание магнитного тонера в области контакта. В качестве этих сил можно считать следующее: [1] неэлектростатическая сила, т.е., вандерваальсовы силы, и [2] электростатическая сила (сила электростатического притяжения), т.е. сила отражения.

Сначала рассмотрим [1] вандерваальсовы силы, вандерваальсовы силы (F), образующиеся между плоской пластиной и частицей, описывает следующая формула.

F=H × D/12Z2

Здесь H представляет собой константу Хамакера, D представляет собой диаметр частицы, а Z представляет собой расстояние между частицей и плоской пластиной.

Относительно Z обычно полагают, что сила притяжения действует на больших расстояниях, а отталкивающая сила действует на очень маленьких расстояниях, и Z рассматривают как константу, поскольку она не связана с состоянием поверхности частиц магнитного тонера.

Согласно приведенному уравнению, вандерваальсовы силы (F) пропорциональны диаметру частицы в контакте с плоской пластиной. Когда их прикладывают к поверхности магнитного тонера, вандерваальсовы силы (F) получают меньшую оценку для неорганической мелкой частицы, при ее меньшем размере частицы, в контакте с плоской пластиной, чем для частицы магнитного тонера в контакте с плоской пластиной. То есть, при рассмотрении вандерваальсовых сил, считают, что вандерваальсовы силы с магнитным тонером меньше для контакта на неорганических мелких частицах, функционирующих в качестве внешней добавки, чем для непосредственного контакта частиц магнитного тонера с регулирующим ножом.

Кроме того, где имеет место сила электростатического притяжения, силу электростатического притяжения также можно рассматривать в качестве силы отражения. Известно, что сила отражения прямо пропорциональна квадрату заряда частицы (q) и обратно пропорциональна квадрату расстояния.

Когда рассматривают зарядку магнитного тонера, полагают, что заряд несет поверхность частицы магнитного тонера, а не неорганические мелкие частицы. Из-за этого полагают, что сила отражения уменьшается по мере увеличения расстояния между поверхностью частицы магнитного тонера и плоской пластиной (здесь регулирующим ножом).

Здесь, когда снова фокусируются на поверхности магнитного тонера, полагают, что сила отражения уменьшается из-за расстояния, установленного между поверхностью частиц магнитного тонера и плоской пластиной, когда частица магнитного тонера входит в контакт с плоской пластиной через посредство неорганических мелких частиц.

Как описано ранее, вандерваальсовы силы и сила отражения, образуемые между магнитным тонером и регулирующим ножом, уменьшают, то есть сила удержания между магнитным тонером и регулирующим ножом снижена, за счет присутствия неорганических мелких частиц на поверхности частиц магнитного тонера и магнитного тонера в контакте с регулирующим ножом и неорганическими мелкими частицами, расположенными между ними.

Находятся ли частицы магнитного тонера в непосредственном контакте с регулирующим ножом или в контакте с ним через посредство неорганических мелких частиц, зависит от количества неорганических мелких частиц, покрывающих поверхность частиц магнитного тонера, т.е. от коэффициента покрытия неорганическими мелкими частицами. Как следствие, нужно учитывать коэффициент покрытия неорганическими мелкими частицами поверхности частиц магнитного тонера. Полагают, что возможность непосредственного контакта между частицами магнитного тонера и регулирующим ножом уменьшают при высоком коэффициенте покрытия неорганическими мелкими частицами, что затрудняет прилипание магнитного тонера к регулирующему ножу. С другой стороны, магнитный тонер легко прилипает к регулирующему ножу при низком коэффициенте покрытия неорганическими мелкими частицами и тогда происходит затруднение переворачивания магнитного тонера в области контакта.

[0009]

В отношении коэффициента покрытия неорганическими мелкими частицами в качестве внешней добавки, теоретический коэффициент покрытия можно вычислять, приняв допущение о том, что неорганические мелкие частицы и магнитный тонер имеют сферическую форму, с использованием уравнения, описанного, например, в патентном документе 5. Однако также существует множество случаев, в которых неорганические мелкие частицы и/или магнитный тонер не имеют сферической формы, и вдобавок неорганические мелкие частицы также могут присутствовать в агрегированном состоянии на поверхности частиц магнитного тонера. Как следствие, теоретический коэффициент покрытия, полученный с использованием указанного способа, не имеет отношения к тенению.

Следовательно, авторы настоящего изобретения осуществляли наблюдения поверхности магнитного тонера с использованием сканирующего электронного микроскопа (SEM) и определяли коэффициент покрытия для фактического покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами.

В качестве одного из примеров, теоретический коэффициент покрытия и фактический коэффициент покрытия определяли для смесей, полученных посредством добавления различных количеств мелких частиц диоксида кремния (число частей добавления диоксида кремния на 100 массовых частей частиц магнитного тонера) в частицы магнитного тонера (содержание магнитной основы составляет 43,5% по массе) посредством пульверизационного способа, со среднеобъемным диаметром частицы (Dv) 8,0 мкм (см. фиг.3 и 4). Мелкие частицы диоксида кремния со среднеобъемным диаметром частицы (Dv) 15 нм использовали для мелких частиц диоксида кремния. Для вычисления теоретического коэффициента покрытия, 2,2 г/см3 использовали для истинной удельной массы мелких частиц диоксида кремния; 1,65 г/см3 использовали для истинной удельной массы магнитного тонера; и монодисперсные частицы с диаметром частицы 15 нм и 8,0 мкм принимали для мелких частиц диоксида кремния и частиц магнитного тонера, соответственно.

Как показано на фиг.3, теоретический коэффициент покрытия превышает 100%, поскольку увеличено количество добавления мелких частиц диоксида кремния. С другой стороны, коэффициент покрытия, получаемый посредством фактического наблюдения, не варьирует в зависимости от количества добавления мелких частиц диоксида кремния, но не превышает 100%. Это обусловлено присутствием мелких частиц диоксида кремния в некоторой степени в виде агрегатов на поверхности магнитного тонера или выраженным эффектом мелких частиц диоксида кремния, которые не являются сферическими.

Кроме того, согласно исследованиям авторов настоящего изобретения, обнаружено, что даже при том же количестве добавления мелких частиц диоксида кремния, коэффициент покрытия варьировал в зависимости от способа добавления снаружи (см. фиг.4). То есть, невозможно определять коэффициент покрытия исключительно по количеству добавления неорганических мелких частиц. Здесь условие добавления снаружи A относится к смешиванию при 1,0 Вт/г при времени обработки 5 минут с использованием аппарата, представленного на фиг.6. Условие добавления снаружи B относится к смешиванию на скорости 4000 об./мин при времени обработки 2 минуты с использованием смесителя FM10C Henschel (из Mitsui Miike Chemical Engineering Machinery Co., Ltd.).

По причинам, приведенным ранее, авторы настоящего изобретения использовали коэффициент покрытия неорганическими мелкими частицами, полученный посредством SEM наблюдения поверхности магнитного тонера.

Кроме того, как отмечено выше, полагают, что силу удержания на элементе можно снижать посредством повышения коэффициента покрытия неорганическими мелкими частицами. Следовательно, проводили тесты на силу удержания с элементом и коэффициентом покрытия неорганическими мелкими частицами.

Здесь, зависимость между коэффициентом покрытия для магнитного тонера и силой удержания на элементе опосредованно выводили посредством измерения статического коэффициента трения между алюминиевой подложкой и сферическими полистироловыми частицами, которые имеют различные коэффициенты покрытия мелкими частицами диоксида кремния.

В частности, зависимость между коэффициентом покрытия и статическим коэффициентом трения определяли с использованием сферических полистироловых частиц (среднемассовый диаметр частицы (D4)=7,5 мкм), которые имели различные коэффициенты покрытия (коэффициент покрытия определяли посредством SEM наблюдения поверхности магнитного тонера) мелкими частицами диоксида кремния.

Более конкретно, сферические полистироловые частицы, на которые добавляли мелкие частицы диоксида кремния, прижимали к алюминиевой подложке. Подложку перемещали влево и вправо, при этом меняя прижимающее давление, и по получаемому напряжению вычисляли статический коэффициент трения. Это осуществляли для сферических полистироловых частиц для каждого отличающегося коэффициента покрытия, и полученная зависимость между коэффициентом покрытия и статическим коэффициентом трения представлена на фиг.5.

Полагают, что статический коэффициент трения, который определяли посредством приведенного способа, коррелирует с суммой вандерваальсовых сил и силы отражения, действующей между сферическими полистироловыми частицами и подложкой. Согласно фиг.5, понятно, что возникает тенденция, в которой статический коэффициент трения снижается по мере увеличения коэффициента покрытия мелкими частицами диоксида кремния. То есть, заключают, что магнитный тонер, который имеет высокую степень покрытия неорганическими мелкими частицами, также имеет низкую силу удержания на элементе.

[0010]

Когда авторы настоящего изобретения осуществляли разносторонние исследования на основе предшествующих результатов, тенение можно было по существу уменьшать, посредством коэффициента покрытия A по меньшей мере 45,0% и не больше чем 70,0%, коэффициента вариации коэффициента покрытия A меньше чем 10,0% и отношения [B/A] коэффициента покрытия B к коэффициенту покрытия A по меньшей мере 0,50 и не больше чем 0,85, где коэффициент покрытия A (%) представляет собой коэффициент покрытия поверхности частиц магнитного тонера неорганическими мелкими частицами и коэффициент покрытия B (%) представляет собой коэффициент покрытия неорганическими мелкими частицами, которые фиксируются на поверхности частиц магнитного тонера; посредством содержания в неорганических мелких частицах, которые присутствуют на поверхности частиц магнитного тонера, по меньшей мере одного типа мелких частиц оксида металла, выбранных из группы, состоящей из мелких частиц диоксида кремния, мелких частиц оксида титана и мелких частиц оксида алюминия, и посредством того, что по меньшей мере 85% по массе мелких частиц оксида металла составляют мелкие частицы диоксида кремния; и посредством коэффициента сжатия магнитного тонера от по меньшей мере 38% до не больше чем 42%. Это обусловлено следующими причинами.

Во-первых, в отношении коэффициента покрытия A, сила удержания на элементе снижается по мере увеличения коэффициента покрытия, как описано выше. Из-за этого, когда коэффициент покрытия A составляет по меньшей мере 45%, полагают, что сила удержания на регулирующем ноже уменьшается и в таком случае сдерживают прилипание. С другой стороны, неорганические мелкие частицы нужно добавлять в больших количествах для того, чтобы поднимать коэффициент покрытия A выше 70,0%, и, даже если здесь мог быть разработан способ добавления снаружи, после этого получали дефекты изображения, например, вертикальные полосы, обусловленные высвобожденными неорганическими мелкими частицами, и, следовательно, это нежелательно. Кроме того, когда коэффициент покрытия A меньше чем 45,0%, то возникает большая сила удержания между магнитным тонером и регулирующим ножом и переворачивание магнитного тонера становится недостаточным и тенение не может быть уменьшено.

Коэффициент покрытия A составляет более предпочтительно от по меньшей мере 45,0% до не больше чем 65,0%.

[0011]

Для коэффициента вариации коэффициента покрытия A критично быть меньше чем 10,0%. Описание коэффициента вариации коэффициента покрытия A меньше чем 10,0% обозначает, что коэффициент покрытия между частицами магнитного тонера и внутри частицы магнитного тонера является очень однородным. Более однородный коэффициент покрытия A делает силу удержания на регулирующем нож более однородной и обеспечивает более хорошее переворачивание тонера в области контакта и, таким образом, является очень предпочтительным.

Нет конкретных ограничений способа получения коэффициент вариации коэффициента покрытия A меньше чем 10,0%, но предпочтительно использовать аппарат и способ для добавления снаружи, описанные ниже, которые способны обуславливать высокую степень распространения мелких частиц оксида металла, например, мелких частиц диоксида кремния, по поверхности частиц магнитного тонера.

Этот коэффициент вариации коэффициента покрытия предпочтительно составляет меньше чем или равен 8,0%.

[0012]

Также критично, что коэффициент сжатия магнитного тонера составляет от по меньшей мере 38% до не больше чем 42%. Это описание коэффициента сжатия от по меньшей мере 38% до не больше чем 42% для магнитного тонера обозначает, что магнитный тонер устойчив к сжатию. Такой магнитный тонер устойчив к сжатию в области контакта между регулирующим ножом и несущим тонер элементом, и это считают допускающим сохранение превосходной текучести даже в области контакта. Синергический эффект между малой силой удержания на регулирующем ноже и способностью сохранять превосходную текучесть в этой области контакта обеспечивает чрезвычайно хорошее переворачивание (циркуляцию) магнитного тонера в области контакта. Как следствие, коэффициент сжатия магнитного тонера должен быть от по меньшей мере 38% до не больше чем 42% в настоящем изобретении.

Когда этот коэффициент сжатия больше чем 42%, магнитный тонер сжимается в области контакта и хорошую текучесть не получают. Из-за этого, происходит ослабление переворачивания (циркуляции) магнитного тонера в области контакта и улучшение тенения не происходит.

Когда, с другой стороны, коэффициент сжатия составляет меньше чем 38%, полагают, что магнитный тонер не подвергается сжатию даже в области контакта и поэтому получают очень хорошую текучесть. Однако поскольку текучесть является слишком хорошей, полагают, что ослаблено приложение сил, т.е. давления со стороны регулирующего ножа и переносящего усилия со стороны несущего тонер элемента, к магнитному тонеру и ослаблено образование переворачивания магнитного тонера в области контакта. Как результат, разница в количестве заряда между остающимся тонером и подаваемым тонером не может быть уменьшена и тенение не улучшено.

Коэффициентом сжатия магнитного тонера можно управлять в описанном выше диапазоне, например, через среднюю круглость и распределение размеров частиц магнитного тонера и количество добавления разделительного средства.

Этот коэффициент сжатия магнитного тонера предпочтительно составляет от по меньшей мере 39% до не больше чем 42%.

[0013]

Магнитный тонер по настоящему изобретению имеет отношение [B/A] коэффициента покрытия B (%),который представляет собой коэффициент покрытия неорганическими мелкими частицами, которые фиксируются на поверхности частиц магнитного тонера, к коэффициенту покрытия A (%)от по меньшей мере 0,50 до не больше чем 0,85. Полагают, что это делает возможным превосходное свободное вращение магнитного тонера, прикрепленного к поверхности заряжающего элемента, например, регулирующего ножа.

Описание B/A от по меньшей мере 0,50 до не больше чем 0,85 обозначает, что неорганические мелкие частицы, которые фиксируются на поверхности частиц магнитного тонера, присутствуют в определенной степени и что вдобавок неорганические мелкие частицы также присутствуют в состоянии, которое делает возможным поведение отдельно от частицы магнитного тонера.

Здесь, вновь обращаясь к области контакта, давление прикладывают в области контакта и, даже при легко подвижном магнитном тонере, который имеет низкий коэффициент сжатия магнитного тонера, как в настоящем изобретении, полагают, что свободное вращение магнитного тонера проявляет склонность к ослаблению.

Однако, даже для состояния, в котором прикладывают определенное количество давления, полагают, что магнитный тонер может подвергаться свободному вращению посредством присутствия неорганических мелких частиц, фиксированных на поверхности частиц магнитного тонера, и также посредством присутствия неорганических мелких частиц, способных к поведению отдельно от частиц магнитного тонера. Полагают, что это обусловлено образованием подобного несущему эффекта высвобождаемыми неорганическими мелкими частицами, скользящими по фиксированным неорганическим мелким частицам. Поскольку по этой причине магнитный тонер по настоящему изобретению имеет малую силу удержания на элементе, таком как регулирующий нож, и пребывает в состоянии, в котором магнитный тонер может подвергаться свободному вращению, фракция магнитного тонера, которая контактировала с регулирующим ножом, имеет чрезвычайно хорошие параметры трибозарядки.

Как описано ранее, магнитный тонер по настоящему изобретению проявляет превосходное переворачивание (циркуляцию) магнитного тонера в области контакта и превосходное свободное вращение магнитного тонера, который контактировал с регулирующим ножом, и по этим причинам начальный рост при его зарядке является однородным и очень быстрым.

Как результат, исчезает разность в количестве заряда между остающимся тонером и подаваемым тонером и тенение по существу уменьшается.

Обнаружено, что этот несущий эффект и описанный выше уменьшающий силу удержания эффект максимально достигаются, когда как фиксированные неорганические мелкие частицы, так и легко высвобождаемые неорганические мелкие частицы представляют собой относительно мелкие неорганические мелкие частицы, которые имеют основной усредненный по числу частиц диаметр частицы (D1) приблизительно не больше чем 50 нм. Соответственно, коэффициент покрытия A и коэффициент покрытия B вычисляли, сосредоточившись на неорганических мелких частицах не больше чем 50 нм.

B/A предпочтительно составляет не меньше чем от 0,55 до не больше чем 0,80.

Этот коэффициент покрытия A, коэффициент покрытия B и отношение [B/A] коэффициента покрытия B к коэффициенту покрытия можно определять способами, описанными ниже.

[0014]

Среднемассовый диаметр частицы (D4) магнитного тонера по настоящему изобретению предпочтительно составляет от по меньшей мере 3,0 мкм до не больше чем 12,0 мкм и более предпочтительно составляет от по меньшей мере 4,0 мкм до не больше чем 10,0 мкм. Превосходную текучесть получают и скрытое изображение можно уверенно проявлять, когда среднемассовый диаметр частицы (D4) составляет от по меньшей мере 3,0 мкм до не больше чем 12,0 мкм. Как следствие, можно получать изображение, которое имеет превосходную воспроизводимость точки.

[0015]

Магнитный тонер по настоящему изобретению имеет отношение [D4/D1] среднемассового диаметра частицы (D4) к среднечисловому диаметру частицы (D1) предпочтительно не больше чем 1,30 и более предпочтительно не больше чем 1,25. Точное определение D4/D1 не больше чем 1,30 обозначает, что магнитный тонер имеет резкое распределение размеров частиц. Как описано ранее, магнитный тонер по настоящему изобретению имеет B/A от по меньшей мере 0,50 до не больше чем 0,85 и, из-за неорганических мелких частиц, способных к движению в высвобожденном состоянии, может подвергаться свободному вращению даже когда подвергается давлению в области контакта. Однако когда рассматривают приложение давления к магнитному тонеру, давление, испытываемое магнитным тонером, предположительно проявляет большие вариации от частицы к частице, когда магнитный тонер имеет различные размеры. В таком случае, свободное вращение магнитного тонера, который испытывает большое давление, легко ослабить и, как следствие, существует склонность не полностью проявлять эффекты по настоящему изобретению. Таким образом, D4/D1 предпочтительно не больше чем 1,30 для того, чтобы делать давление, испытываемое индивидуальными частицами магнитного тонера, постоянным и обеспечивать очень хорошее свободное вращение магнитного тонера.

Это D4/D1 можно корректировать в описанном выше диапазоне посредством выбора способа получения магнитного тонера и корректировки условий получения.

[0016]

Средняя круглость магнитного тонера по настоящему изобретению предпочтительно составляет от по меньшей мере 0,935 до не больше чем 0,955 и более предпочтительно составляет от по меньшей мере 0,938 до не больше чем 0,950. Точное определение средней круглости от по меньшей мере 0,935 до не больше чем 0,955 обозначает, что магнитный тонер имеет неправильную геометрическую форму и имеет неравномерность.

В качестве общего вопроса, более высокая круглость предположительно обеспечивает более высокую текучесть для тонера и благоприятна для переворачивания тонера в области контакта. Однако, в дополнение к высокому коэффициенту покрытия неорганическими мелкими частицами, основная цель настоящего изобретения состоит в том, чтобы снизить силу удержания между магнитным тонером и регулирующим ножом.

Рассматривая вандерваальсовы силы (F) снова в этом контексте, учитывают диаметр частицы тонера D, упомянутый выше, а также учитывают радиус кривизны области в фактическом контакте с плоской пластиной. Как следствие, авторы настоящего изобретения полагают, что тонер неправильной формы с малым радиусом кривизны легко обеспечивает меньшие вандерваальсовы силы и поддерживает чрезвычайно хорошую реализацию эффектов по настоящему изобретению. Как результат, средняя круглость тонера в настоящем изобретении предпочтительно составляет от по меньшей мере 0,935 до не больше чем 0,955.

Среднюю круглость магнитного тонера по настоящему изобретению можно корректировать в описанном выше диапазоне посредством выбора способа получения магнитного тонера и корректировки условий получения.

[0017]

Примерами связующей смолы для магнитного тонера в настоящем изобретении могут быть виниловые смолы, полиэфирные смолы и так далее, но для нее нет конкретных ограничений и можно использовать смолу, известную до настоящего времени.

Конкретно можно использовать, например, следующее: полистирол; стироловые сополимеры, такие как стирол-пропиленовые сополимеры, стирол-винилтолуоловые сополимеры, стирол-метилакрилатные сополимеры, стирол-этилакрилатные сополимеры, стирол-бутилакрилатные сополимеры, стирол-октилакрилатные сополимеры, стирол-метилметакрилатные сополимеры, стирол-этилметакрилатные сополимеры, стирол-бутилметакрилатные сополимеры, стирол-октилметакрилатные сополимеры, стирол-бутадиеновые сополимеры, стирол-изопреновые сополимеры, сополимеры стирола и маллеиновой кислоты и сополимеры стирола и сложного малеинового эфира; полиакрилатные сложные эфиры; полиметакрилатные сложные эфиры; и поливинилацетат. Можно использовать любое одно из них или можно использовать множество в комбинации. Среди приведенного стироловые сополимеры и полиэфирные смолы являются предпочтительными с точки зрения характеристик проявки и эффективности фиксации.

[0018]

Температура стеклования (Tg) магнитного тонера по настоящему изобретению предпочтительно составляет от по меньшей мере 40°C до не больше чем 70°C. Когда температура стеклования магнитного тонера составляет от по меньшей мере 40°C до не больше чем 70°C, можно увеличивать стабильность хранения и долговечность, при этом сохраняя благоприятную эффективность фиксации.

[0019]

Контролирующее заряд средство предпочтительно добавляют в магнитный тонер по настоящему изобретению.

Органометаллические комплексные соединения и хелатгые соединения эффективны в качестве заряжающих средств для отрицательной зарядки и их примером могут служить моноазо-металлические комплексные соединения; ацетилацетон-металлические комплексные соединения; и металлические комплексные соединения ароматических гидроксикарбоновых кислот и ароматических дикарбоновых кислот. Конкретные примеры коммерчески доступных продуктов представляют собой Spilon Black TRH, T-77 и T-95 (Hodogaya Chemical Co., Ltd.) и BONTRON (зарегистрированный товарный знак) S-34, S-44, S-54, E-84, E-88 и E-89 (Orient Chemical Industries Co., Ltd.).

Можно использовать одно из этих контролирующих заряд средств или можно использовать два или более в комбинации. Рассматривая с точки зрения количества зарядки магнитного тонера, эти контролирующие заряд средства используют, в выражении на 100 массовых частей связующей смолы, предпочтительно от 0,1 до 10,0 массовых частей и более предпочтительно от 0,1 до 5,0 массовых частей.

[0020]

Магнитный тонер по настоящему изобретению может по мере необходимости также содержать разделительное средство для того, чтобы повышать эффективность фиксации. Какое-либо известное разделительное средство можно использовать для этого разделительного средства. Конкретные примеры представляют собой нефтяные воски, например, парафиновый воск, микрокристаллический воск и вазелин, и их производные; горный воск и его производные; углеводородные воски, получаемые способом Фишера-Тропша, и их производные; полиолефиновые воски, типичными представителями которых являются полиэтилен и полипропилен, и их производные; природные воски, например, карнаубский воск и канделильский воск, и их производные; и сложноэфирные воски. Здесь производные включают окисленные продукты, блок-сополимеры с виниловыми мономерами, и привитые модификации. Кроме того, сложноэфирным воском может быть монофункциональный сложноэфирный воск или мультифункциональный сложноэфирный воск, например, наиболее представительно дифункциональный сложноэфирный воск, но также тетрафункциональный или гексафункциональный сложноэфирный воск.

Когда разделительное средство используют в магнитном тонере по настоящему изобретению, его содержание предпочтительно составляет от по меньшей мере 0,5 массовых частей до не больше чем 10 массовых частей на 100 массовых частей связующей смолы. Когда содержание разделительного средства находится в указанном диапазоне, происходит увеличение эффективности фиксации, при этом стабильность хранения магнитного тонера не ухудшается.

Разделительное средство можно встраивать в связующую смолу, например, с помощью способа, в котором, во время получения смолы, смолу растворяют в растворителе, температуру раствора смолы повышают и осуществляют добавление и смешивание при перемешивании, или способа, в котором добавление осуществляют в то время, когда месят расплав во время получения магнитного тонера.

Пиковая температура (также обозначаемая ниже как температура плавления) максимального эндотермического пика, измеряемого на разделительном средстве с использованием дифференциального сканирующего калориметра (DSC), предпочтительно составляет от по меньшей мере 60°C до не больше чем 140°C и более предпочтительно составляет от по меньшей мере 70°C до не больше чем 130°C. Когда пиковая температура (температура плавления) максимального эндотермического пика составляет от по меньшей мере 60°C до не больше чем 140°C, пластификация магнитного тонера происходит легко во время фиксации, и увеличивается эффективность фиксации. Это также предпочтительно, поскольку это работает против появления выхода разделительного средства даже во время длительного хранения.

Пиковую температуру максимального эндотермического пика разделительного средства измеряют в настоящем изобретении на основе ASTM D3418-82 с использованием дифференциального сканирующего калориметра «Q1000» (TA Приборы, Inc.). Коррекцию температуры в секции обнаружения прибора осуществляют с использованием температуры плавления индия и цинка, при этом теплоту плавления индия используют для того, чтобы корректировать количество тепла.

В частности, точно отвешивают приблизительно 10 мг измеряемого образца и вводят его в алюминиевую чашку. Используя пустую алюминиевую чашку в качестве эталона, измерение осуществляют при скорости роста температуры 10°C/мин в диапазоне температур измерения от 30 до 200°C. Для измерения, температуру поднимают до 200°C и затем опускают до 30°C по 10°C/мин и после этого снова поднимают по 10°C/мин. Пиковую температуру максимального эндотермического пика определяют для разделительного средства по кривой DSC в диапазоне температур от 30 до 200°C для этой второй стадии подъема температуры.

[0021]

Примером магнитной основы, присутствующей в магнитном тонере, в настоящем изобретении могут быть оксиды железа, такие как магнетит, магхемит, феррит и так далее; металлы, такие как железо, кобальт и никель; и сплавы и смеси этих металлов с такими металлами, как алюминий, медь, магний, олово, цинк, бериллий, кальций, марганец, селен, титан, вольфрам и ванадий.

Среднечисловой диаметр частицы (D1) основных частиц этой магнитной основы предпочтительно не больше чем 0,50 мкм и более предпочтительно от 0,05 мкм до 0,30 мкм.

Эта магнитная основа предпочтительно имеет следующие магнитные свойства для применения 79,6 кА/м: коэрцитивная сила (Hc) предпочтительно от 1,6 до 12,0 кА/м; интенсивность намагниченности (σs) предпочтительно от 30 до 90 Ам2/кг и более предпочтительно от 40 до 80 Ам2/кг; и остаточная намагниченность (σr) предпочтительно от 1 до 10 Ам2/кг и более предпочтительно от 1,5 до 8 Ам2/кг.

Магнитный тонер по настоящему изобретению предпочтительно содержит от по меньшей мере 35% по массе до не больше чем 50% по массе магнитной основы и более предпочтительно содержит от по меньшей мере 40% по массе до не больше чем 50% по массе.

Когда содержание магнитной основы в магнитном тонере меньше чем 35% по массе, магнитное притяжение к магнитному ролику внутри несущего тонер элемента снижается и легко получить затуманивание. Когда, с другой стороны, содержание магнитной основы превышает 50% по массе, плотность может снижаться из-за снижения эффективности проявки.

Содержание магнитной основы в магнитном тонере можно измерять с использованием теплового анализатора Q5000IR TGA от PerkinElmer Inc. В отношении способа измерения, магнитный тонер нагревают от нормальной температуры до 900°C в атмосфере азота при скорости роста температуры 25°C/минута: потеря массы от 100 до 750°C связана с компонентом, получаемым вычитанием магнитной основы из магнитного тонера, а остаточная масса связана с количеством магнитной основы.

Магнитный тонер по настоящему изобретению имеет, для магнитного поля 79,6 кА/м, отношение [σr/σs] остаточной намагниченности (σr) к интенсивности намагниченности (σs) предпочтительно не больше чем 0,09 и более предпочтительно не больше чем 0,06. Описание малого σr/σs обозначает, что магнитный тонер проявляет небольшую остаточную намагниченность. Здесь, при рассмотрении магнитной однокомпонентной системы проявки, магнитный тонер захватывают или освобождают несущим тонер элементом под действием многополюсного магнита, присутствующего в несущем тонер элементе. Освобожденный магнитный тонер (магнитный тонер, который освобожден с несущего тонер элемента) устойчив к магнитному прилипанию, когда [σr/σs] имеет маленькое значение. Такой магнитный тонер не подвергается магнитному прилипанию, когда он прикрепляется к несущему тонер элементу на повторно захватывающем полюсе, и входит область контакта, и, как следствие, управление количеством тонера можно осуществлять должным образом, а количество магнитного тонера на несущем тонер элементе является стабильным. Из-за этого, количество магнитного тонера в области контакта стабилизируют и, как описано ранее, получают очень хорошее переворачивание магнитного тонера в области контакта, а распределение количества заряда становится очень резким. Как результат, улучшают не только тенение, но можно получать изображение с высокой плотностью изображения и небольшим затуманиванием, что является крайне предпочтительным.

[σr/σs] можно корректировать в диапазоне, указанном выше, посредством корректировки диаметра частицы и геометрической формы магнитной основы, присутствующей в магнитном тонере, и посредством корректировки добавок, добавляемых во время получения магнитной основы. В частности, можно сохранять высокую σs, а σr можно снижать посредством добавления, например, диоксида кремния или фосфор в магнитную основу. Кроме того, σr снижается по мере уменьшения площади поверхности магнитной основы, и σr также меньше для сферической формы, где имеет место малая магнитная анизотропия по сравнению с октаэдром. Очень низкой σr можно достичь посредством комбинации предшествующего, и [σr/σs], тем самым, можно контролировать до не больше чем 0,09.

Интенсивность намагниченности (σs) и остаточную намагниченность (σr) магнитного тонера и магнитной основы измеряют в настоящем изобретении при комнатной температуре 25°C и внешнем магнитном поле 79,6 кА/м с использованием магнитометра с вибрирующим образцом VSM P-1-10 (Toei Industry Co., Ltd.). Причина измерения магнитных характеристик магнитного тонера при внешнем магнитном поле 79,6 кА/м представляет собой следующее: магнитная сила на проявляющем полюсе магнитного ролика, установленного в несущем тонер элементе, обычно составляет приблизительно 79,6 кА/м (1000 эрстед), и поведение тонера в зоне проявки, следовательно, можно понять посредством измерения остаточной намагниченности при внешнем магнитном поле 79,6 кА/м.

[0022]

Магнитный тонер по настоящему изобретению содержит неорганические мелкие частицы на поверхности частиц магнитного тонера.

Примерами неорганических мелких частиц, присутствующих на поверхности частиц магнитного тонера, могут служить мелкие частицы диоксида кремния, мелкие частицы оксида титана и мелкие частицы оксида алюминия, и эти неорганические мелкие частицы также можно благоприятно использовать после выполнения гидрофобной обработки на их поверхности.

Критично, что неорганические мелкие частицы, присутствующие на поверхности частиц магнитного тонера, в настоящем изобретении содержат по меньшей мере мелкие частицы оксида металла одного типа, выбранные из группы, состоящей из мелких частиц диоксида кремния, мелких частиц оксида титана и мелких частиц оксида алюминия, и что по меньшей мере 85% по массе мелких частиц оксида металла представляют собой мелкие частицы диоксида кремния. Предпочтительно, по меньшей мере 90% по массе мелких частиц оксида металла представляют собой мелкие частицы диоксида кремния. Причина этого заключается в том, что мелкие частицы диоксида кремния не только предоставляют лучший баланс в отношении сообщения параметров зарядки и текучести, но также превосходны с точки зрения снижения агрегативных сил между магнитными тонерами.

Причина, почему мелкие частицы диоксида кремния являются превосходными с точки зрения снижения агрегативных сил между магнитными тонерам не полностью ясна, но гипотетически это вероятно обусловлено значительным влиянием ранее описанного несущего эффекта в отношении скользящего поведения между мелкими частицами диоксида кремния.

Кроме того, мелкие частицы диоксида кремния предпочтительно представляют собой основной компонент неорганических мелких частиц, фиксированных на поверхности частиц магнитного тонера. В частности, неорганические мелкие частицы, фиксированные на поверхности частиц магнитного тонера, предпочтительно содержат по меньшей мере мелкие частицы оксида металла одного типа, выбранные из группы, состоящей из мелких частиц диоксида кремния, мелких частиц оксида титана и мелких частиц оксида алюминия, где мелкие частицы диоксида кремния составляют по меньшей мере 80% по массе этих мелких частиц оксида металла. Мелкие частицы диоксида кремния более предпочтительно составляют по меньшей мере 90% по массе. Гипотетически это обусловлено теми же причинами, как рассмотрено выше: мелкие частицы диоксида кремния являются лучшими с точки зрения сообщения параметров зарядки и текучести и, как следствие, возникает быстрый начальный рост магнитного заряда тонера. Результатом является то, что можно получать уменьшение затуманивания и высокую плотность изображения, что является крайне предпочтительным.

Здесь время и количество добавления неорганических мелких частиц можно корректировать для того, чтобы доводить мелкие частицы диоксида кремния по меньшей мере до 85% по массе мелких частиц оксида металла, присутствующих на поверхности частиц магнитного тонера, и по меньшей мере до 80% по массе в отношении частиц оксида металла, фиксированных на поверхности частиц магнитного тонера.

Количество присутствующих неорганических мелких частиц можно проверять с использованием способов, описанных ниже для количественного определения неорганических мелких частиц.

[0023]

Среднечисловой диаметр частицы (D1) основных частиц в неорганических мелких частицах в настоящем изобретении предпочтительно составляет от по меньшей мере 5 нм до не больше чем 50 нм и более предпочтительно составляет от по меньшей мере 10 нм до не больше чем 35 нм. Приведение среднечислового диаметра частицы (D1) основных частиц в неорганических мелких частицах в указанный диапазон упрощает управление коэффициентом покрытия A и B/A. Когда усредненный по числу основных частиц диаметр частицы (D1) составляет меньше чем 5 нм, неорганические мелкие частицы склонны образовывать агрегаты друг с другом и получение большого значения для B/A становится проблематичным, а также коэффициент вариации коэффициента покрытия склонен принимать большие значения. Когда, с другой стороны, усредненный по числу основных частиц диаметр частицы (D1) превышает 50 нм, коэффициент покрытия A склонен быть небольшим даже при больших количествах добавления неорганических мелких частиц; кроме того, B/A также склонно иметь низкое значение, поскольку становится сложно фиксировать неорганические мелкие частицы на частицах магнитного тонера. То есть, сложно получать описанный выше уменьшающий силу удержания эффект и несущий эффект, когда усредненный по числу основных частиц диаметр частицы (D1) больше чем 50 нм.

[0024]

Гидрофобную обработку предпочтительно осуществляют для неорганических мелких частиц, используемых в настоящем изобретении, и особенно предпочтительно неорганические мелкие частицы должны быть гидрофобно обработаны до гидрофобности, как измеряют в тесте с титрованием метанолом, по меньшей мере 40% и более предпочтительно по меньшей мере 50%.

Примерами способа осуществления гидрофобной обработки могут являться способы, в которых обработку осуществляют, например, с использованием органокремниевого соединения, силиконового масла, длинноцепочечной жирной кислоты и так далее.

Примерами органокремниевого соединения могут являться гексаметилдисилазан, триметилсилан, триметилэтоксисилан, изобутилтриметоксисилан, триметилхлорсилан, диметилдихлорсилан, метилтрихлорсилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, и гексаметилдисилоксан. Можно использовать одно из этого или можно использовать смесь из двух или более.

Примерами силиконового масла могут являться диметилсиликоновое масло, метилфенилсиликоновое масло, модифицированное α-метилстиролом силиконовое масло, хлорфенилсиликоновое масло, и модифицированное фтором силиконовое масло.

C10-22 жирную кислоту соответствующим образом используют для длинноцепочечной жирной кислоты, и длинноцепочечная жирная кислота может представлять собой жирную кислоту с неразветвленной цепью или разветвленную жирную кислота. Можно использовать насыщенную жирную кислоту или ненасыщенную жирную кислоту.

Среди предшествующего C10-22 насыщенные жирные кислоты с неразветвленной цепью являются крайне предпочтительными, поскольку они легко обеспечивают однородную обработку поверхности неорганических мелких частиц.

Примерами этих насыщенных жирных кислот с неразветвленной цепью могут являться каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахидиновая кислота и бегеновая кислота.

Неорганические мелкие частицы, которые обработаны силиконовым маслом, предпочтительны для неорганических мелких частиц, используемых в настоящем изобретении, и неорганические мелкие частицы, обработанные органокремниевым соединением и силиконовым маслом более предпочтительны. Это делает возможным благоприятное управление гидрофобностью.

Примерами способа обработки неорганических мелких частиц силиконовым маслом могут являться способ, в котором силиконовое масло непосредственно смешивают, используя смеситель, такой как смеситель Henschel, с неорганическими мелкими частицами, которые обработаны органокремниевым соединением, и способ, в котором силиконовое масло распыляют на неорганические мелкие частицы. Другим примером является способ, в котором силиконовое масло растворяют или диспергируют в подходящем растворителе; затем неорганические мелкие частицы добавляют и смешивают; и удаляют растворитель.

Для того чтобы получить хорошую гидрофобность, количество силиконового масла, используемого для обработки, выраженное на 100 массовых частей неорганических мелких частиц, предпочтительно составляет от по меньшей мере 1 массовой части до не больше чем 40 массовых частей и более предпочтительно составляет от по меньшей мере 3 массовых частей до не больше чем 35 массовых частей.

Для того, чтобы придавать магнитному тонеру превосходную текучесть, мелкие частицы диоксида кремния, мелкие частицы оксида титана и мелкие частицы оксида алюминия, используемые в настоящем изобретении, имеют удельную площадь поверхности, как измеряют с помощью способа BET на основе адсорбции азота (BET удельная площадь поверхности) предпочтительно от по меньшей мере 20 м2/г до не больше чем 350 м2/г и более предпочтительно от по меньшей мере 25 м2/г до не больше чем 300 м2/г.

Измерение удельной площади поверхности (BET удельной площади поверхности) с помощью способа BET на основе адсорбции азота осуществляют на основе JIS Z8830 (2001). «Автоматический анализатор удельной площади поверхности/распределения пор TriStar300 (Shimadzu Corporation)», в котором используют газовую адсорбцию с помощью способа с постоянным объемом в качестве его процедуры измерения, используют в качестве измерительного прибора.

Количество добавления неорганических мелких частиц, выраженное на 100 массовых частей частиц магнитного тонера, предпочтительно составляет от по меньшей мере 1,5 массовой части до не больше чем 3,0 массовой части неорганических мелких частиц, более предпочтительно от по меньшей мере 1,5 массовой части до не больше чем 2,6 массовой части, и даже более предпочтительно от по меньшей мере 1,8 массовой части до не больше чем 2,6 массовой части.

Задавать количество добавления неорганических мелких частиц в указанном диапазоне также является предпочтительным с точки зрения облегчения подходящего управления коэффициентом покрытия A и B/A и также с точки зрения плотности изображения и затуманивания.

Количество добавления неорганических мелких частиц больше 3,0 массовой части, даже если аппарат и способ добавления снаружи для добавления снаружи могут быть разработаны, увеличивает высвобождение неорганических мелких частиц и облегчает появление, например, полосок на изображении.

В дополнение к описанным выше неорганическим мелким частицам, частицы с усредненным по числу основных частиц диаметром частицы (D1) от по меньшей мере 80 нм до не больше чем 3 мкм можно добавлять в магнитный тонер по настоящему изобретению. Например, смазывающее средство, например, порошкообразная фторсмола, порошкообразный стеарат цинка или порошкообразный поливинилиденфторид; a полировка, например, порошкообразный оксид церия, порошкообразный карбид кремния или порошкообразный титанат стронция; или частицы заполнителя, такие как диоксид кремния и частицы смолы, также можно добавлять в малых количествах, которые не оказывают влияния на эффекты настоящего изобретения.

[0025]

Примеры способов получения магнитного тонера по настоящему изобретению предоставлены ниже, но без намерения ограничивать способ получения ими.

Магнитный тонер по настоящему изобретению можно получать посредством какого-либо известного способа, который делает возможным корректировку коэффициента покрытия A, вариации коэффициент коэффициента покрытия A и B/A и который предпочтительно имеет стадию, на которой среднюю круглость и [DA/D1] можно корректировать, при этом другие стадии получения конкретно не ограничены.

Следующий способ представляет собой благоприятный пример такого способа получения. Сначала связующую смолу и магнитную основу и по мере необходимости другие исходные материалы, например, разделительное средство и контролирующее заряд средство, тщательно смешивают с использованием смесителя, такого как смеситель Henschel или шаровая мельница, и затем плавят, обрабатывают и месят с использованием нагретого месильного аппарата, такого как валик, месильная машина или экструдер, для того, чтобы компатибилизировать смолы друг с другом.

Получаемый расплавленный и замешенный материал охлаждают и отверждают и затем грубо пульверизируют, мелко пульверизируют и классифицируют и снаружи добавляют внешние добавки, например, неорганические мелкие частицы, и смешивают с получаемыми частицами магнитного тонера для того, чтобы получать магнитный тонер.

Примерами используемого здесь смесителя могут являться смеситель Henschel (Mitsui Mining Co., Ltd.); Superсmixer (Kawata Mfg. Co., Ltd.); Ribocone (Okawara Corporation); смеситель Nauta, Turbulizer и Cyclomix (Hosokawa Micron Corporation); Spiral Pin Mixer (Pacific Machinery & Engineering Co., Ltd.); Loedige Mixer (Matsubo Corporation); и Nobilta (Hosokawa Micron Corporation).

Примерами указанного выше месильного аппарата могут являться KRC Kneader (Kurimoto, Ltd.); Buss Ko-Kneader (Buss Corp.); экструдер TEM (Toshiba Machine Co., Ltd.); двухшнековая месильная машина TEX (The Japan Steel Works, Ltd.); PCM Kneader (Ikegai Ironworks Corporation); трехвальцовые мельницы, смесительные вальцовые мельницы, месильные машины (Inoue Manufacturing Co., Ltd.); Kneadex (Mitsui Mining Co., Ltd.); месильная машина высокого давления модели MS и Kneader-Ruder (Moriyama Mfg. Co., Ltd.); и смеситель Banbury (Kobe Steel, Ltd.).

Примерами указанного выше пульверизатора могут являться Counter Jet Mill, Micron Jet и Inomizer (Hosokawa Micron Corporation); мельница IDS и PJM Jet Mill (Nippon Pneumatic Mfg. Co., Ltd.); Cross Jet Mill (Kurimoto, Ltd.); Ulmax (Nisso Engineering Co., Ltd.); SK Jet-O-Mill (Seishin Enterprise Co., Ltd.); Kryptron (Kawasaki Heavy Industries, Ltd.); Turbo Mill (Turbo Kogyo Co., Ltd.); и Super Rotor (Nisshin Engineering Inc.).

Среди предшествующего, средней круглостью можно управлять посредством корректировки температуры отходящего газа во время микропульверизации с использованием Turbo Mill. Более низкая температура отходящего газа (например, не больше чем 40°C) обеспечивает более низкое значение средней круглости, тогда как более высокая температура отходящего газа (например, приблизительно 50°C) обеспечивает более высокое значение средней круглости.

Примерами указанного выше классификатора могут являться Classiel, Micron Classifier и Spedic Classifier (Seishin Enterprise Co., Ltd.); Turbo Classifier (Nisshin Engineering Inc.); Micron Separator, Turboplex (АТФ) и TSP Separator (Hosokawa Micron Corporation); Elbow Jet (Nittetsu Mining Co., Ltd.); Dispersion Separator (Nippon Pneumatic Mfg. Co., Ltd.); и YM Microcut (Yasukawa Shoji Co., Ltd.).

Примерами устройств для просеивания, которые можно использовать для того, чтобы просеивать грубые частицы, могут являться ультразвуковые (Koei Sangyo Co., Ltd.), Rezona Sieve и Gyro-Sifter (Tokuju Corporation), Vibrasonic System (Dalton Co., Ltd.), Soniclean (Sintokogio, Ltd.), Turbo Screener (Turbo Kogyo Co., Ltd.), Microsifter (Makino Mfg. Co., Ltd.) и круглые вибрирующие сита.

Среди предшествующего, корректировка количества мелкого и грубого порошка предпочтительна для регулирования [D4/D1], и примером этого может являться способ, в котором классификацию осуществляют с использованием Elbow Jet. Конкретно, [D4/D1] можно снижать посредством уменьшения количества мелких частиц.

[0026]

Известный аппарат для процесса смешивания, например, смесители, описанные выше, можно использовать для добавления снаружи и смешивания неорганических мелких частиц; однако, аппарат, как показано на фиг.6, является предпочтительным с точки зрения предоставления гибкого контроля коэффициента покрытия A, B/A и коэффициента вариации коэффициента покрытия A.

На фиг. 6 представлено схематическое изображение, на котором показан пример аппарата для процесса смешивания, который можно использовать для того, чтобы осуществлять добавление снаружи и смешивание неорганических мелких частиц, используемых в настоящем изобретении.

Этот аппарат для процесса смешивания легко осуществляет фиксацию неорганических мелких частиц на поверхности частиц магнитного тонера, поскольку он имеет структуру, которая прикладывает сдвиг в узкой области зазора к частицам магнитного тонера и неорганическим мелким частицам.

Кроме того, как описано ниже, коэффициент покрытия A, B/A и коэффициент вариации коэффициента покрытия A легко контролировать в диапазонах, предпочтительных для настоящего изобретения, поскольку облегчают циркуляцию частиц магнитного тонера и неорганических мелких частиц в осевом направлении вращающегося элемента и поскольку облегчают тщательное и однородное смешивание перед проявлением фиксации.

С другой стороны, на фиг. 7 представлено схематическое изображение, на котором показан пример структуры перемешивающего элемента, используемого в указанном выше аппарате для процесса смешивания.

Добавление снаружи и процесс смешивания для неорганических мелких частиц описан ниже с использованием фиг. 6 и 7.

Этот аппарат для процесса смешивания, который осуществляет добавление снаружи и смешивание неорганических мелких частиц, имеет вращающийся элемент 2, на поверхности которого расположено по меньшей мере множество перемешивающих элементов 3; приводящий элемент 8, который приводит во вращение вращающийся элемент; и основной корпус 1, который располагают так, чтобы иметь пропуск с перемешивающими элементами 3.

Важно поддерживать постоянный и очень маленький пропуск (зазор) между внутренним периметром основного корпуса 1 и перемешивающим элементом 3, чтобы прикладывать однородный сдвиг к частицам магнитного тонера и облегчать фиксацию неорганических мелких частиц на поверхности частиц магнитного тонера.

Диаметр внутреннего периметра основного корпуса 1 в этом аппарате составляет не больше чем два диаметра внешнего периметра вращающегося элемента 2. На фиг.6 представлен пример, в котором диаметр внутреннего периметра основного корпуса 1 составляет 1,7 диаметра внешнего периметра вращающегося элемента 2 (диаметр ствола получают вычитанием перемешивающего элемента 3 из вращающегося элемента 2). Когда диаметр внутреннего периметра основного корпуса 1 составляет не больше чем два диаметра внешнего периметра вращающегося элемента 2, ударную силу удовлетворительно прикладывают к частицам магнитного тонера, поскольку пространство для обработки, в котором силы действуют на частицы магнитного тонера, соответствующим образом ограничено.

Кроме того, важно, что указанный выше зазор корректируют согласно с размером основного корпуса. Если смотреть с точки зрения приложения достаточного сдвига к частицам магнитного тонера, то важно, чтобы зазор составлял приблизительно от по меньшей мере 1% до не больше чем 5% диаметра внутреннего периметра основного корпуса 1. В частности, когда диаметр внутреннего периметра основного корпуса 1 составляет приблизительно 130 мм, зазор предпочтительно делают приблизительно от по меньшей мере 2 мм до не больше чем 5 мм; когда диаметр внутреннего периметра основного корпуса 1 составляет приблизительно 800 мм, зазор предпочтительно делают приблизительно от по меньшей мере 10 мм до не больше чем 30 мм.

В процессе добавления снаружи и смешивания неорганических мелких частиц в настоящем изобретении, смешивание и добавление снаружи неорганических мелких частиц на поверхность частиц магнитного тонера осуществляют с использованием аппарата для процесса смешивания посредством вращения вращающегося элемента 2 посредством приводящего элемента 8 и перемешивания и смешивания частиц магнитного тонера и неорганических мелких частиц, которые введены в аппарат для процесса смешивания.

Как показано на фиг.7, по меньшей мере часть множества перемешивающих элементов 3 формируют в качестве перемещающего вперед перемешивающего элемента 3a, который вместе с вращением вращающегося элемента 2 перемещает частицы магнитного тонера и неорганические мелкие частицы в одном направлении вдоль осевого направления вращающегося элемента. Кроме того, по меньшей мере часть множества перемешивающих элементов 3 формируют в виде перемещающего назад перемешивающего элемента 3b, который вместе с вращением вращающегося элемента 2 возвращает частицы магнитного тонера и неорганические мелкие частицы в другом направлении вдоль осевого направления вращающегося элемента.

Здесь, когда сырьевой впускной порт 5 и продуктовый выпускной порт 6 располагают на двух концах основного корпуса 1, как на фиг. 6, направление к продуктовому выпускному порту 6 от сырьевого впускного порта 5 (направление вправо на фиг. 6) представляет собой «направление вперед».

То есть, как показано на фиг. 7, поверхность перемещающего вперед перемешивающего элемента 3a наклонена с тем, чтобы перемещать частицы магнитного тонера в направлении вперед (13). С другой стороны, поверхность перемещающего назад перемешивающего элемента 3b наклонена с тем, чтобы перемещать частицы магнитного тонера и неорганические мелкие частицы в направлении назад (12).

Выполняя это, добавление снаружи неорганических мелких частиц на поверхность частиц магнитного тонера и смешивание осуществляют, при этом повторно осуществляя перемещение в «направлении вперед» (13) и перемещение в «направлении назад» (12).

Кроме того, в отношении перемешивающих элементов 3a, 3b, множество элементов, расположенных с интервалами в направлении по окружности вращающегося элемента 2, формируют группу. В примере, представленном на фиг. 7, два элемента с интервалом 180є друг относительно другом формируют набор перемешивающих элементов 3a, 3b на вращающемся элементе 2, но большее число элементом может формировать набор, например, три с интервалом 120є или четыре с интервалом 90°.

В примере, представленном на фиг. 7, всего двенадцать перемешивающих элементов 3a, 3b сформированы с равными интервалами.

Кроме того, D на фиг. 7 обозначает ширину перемешивающего элемента и d обозначает расстояние, которое представляет перекрывающуюся часть перемешивающего элемента. На фиг. 7D предпочтительно представляет собой ширину, которая составляет приблизительно от по меньшей мере 20% до не больше чем 30% длины вращающегося элемента 2, если рассматривать с точки зрения осуществления эффективного перемещения частиц магнитного тонера и неорганических мелких частиц в направлении вперед и направлении назад. На фиг. 7 представлен пример, в котором D составляет 23%. Кроме того, в отношении перемешивающих элементов 3a и 3b, если изобразить выносную линию в перпендикулярном направлении из местоположения конца перемешивающего элемента 3a, предпочтительно имеет место определенная часть d перемешивающего элемента, перекрывающаяся с перемешивающим элементом 3b. Это служит для того, чтобы эффективно прикладывать сдвиг к частицам магнитного тонера. Это d предпочтительно составляет от по меньшей мере 10% до не больше чем 30% от D с точки зрения приложения сдвига.

В дополнение к геометрической форме, представленной на фиг. 7, геометрическая форма лопасти может представлять собой, в такой мере, что частицы магнитного тонера можно перемещать в направлении вперед и направлении назад и сохраняется зазор, геометрическую форму, которая имеет изогнутую поверхность, или структуру лопатки, в которой дистальный элемент лопасти соединен с вращающимся элементом 2 посредством стержневидной ручки.

Настоящее изобретение описано в дополнительных деталях в настоящем документе далее со ссылкой на схематические изображения аппарата, представленного на фиг. 6 и 7.

Аппарат, представленный на фиг. 6, имеет вращающийся элемент 2, который имеет по меньшей мере множество перемешивающих элементов 3, расположенных на его поверхности; приводящий элемент 8, который приводит во вращение вращающийся элемент 2; основной корпус 1, который располагают так, что он формирует пропуск с перемешивающими элементами 3; и кожух 4, в котором может течь теплообменная среда и который находится на внутренней стороне основного корпуса 1 и на концевой поверхности 10 вращающегося элемента.

Кроме того, аппарат, представленный на фиг. 6, имеет сырьевой впускной порт 5, который формируют на верхней стороне основного корпуса 1 с целью введения частиц магнитного тонера и неорганических мелких частиц, и продуктовый выпускной порт 6, который формируют на нижней стороне основного корпуса 1 с целью выпуска, из основного корпуса 1 наружу, магнитного тонера, который подвергали процессу добавления снаружи и смешивания.

Аппарат, представленный на фиг. 6 также имеет внутреннюю часть 16 сырьевого впускного порта, вставленную в сырьевой впускной порт 5, и внутреннюю часть 17 продуктового выпускного порта, вставленную в продуктовый выпускной порт 6.

В настоящем изобретении внутреннюю часть 16 сырьевого впускного порта сначала удаляют из сырьевого впускного порта 5 и из сырьевого впускного порта 5 вводят частицы магнитного тонера в пространство 9 для обработки. Затем из сырьевого впускного порта 5 вводят неорганические мелкие частицы в пространство 9 для обработки и вставляют внутреннюю часть 16 сырьевого впускного порта. Затем вращают вращающийся элемент 2 посредством приводящего элемента 8 (11 представляет направление вращения), и тем самым введенный материал, подлежащий обработке, подвергают процессу добавления снаружи и смешивания, при этом перемешивая и смешивая посредством множества перемешивающих элементов 3, расположенных на поверхности вращающегося элемента 2.

Последовательность введения также может представлять собой сначала введение неорганических мелких частиц через сырьевой впускной порт 5 и затем введение частиц магнитного тонера через сырьевой впускной порт 5. Кроме того, частицы магнитного тонера и неорганические мелкие частицы можно смешивать предварительно, с использованием такого смесителя, как смеситель Henschel, и после этого смесь можно вводить через сырьевой впускной порт 5 аппарата, представленного на фиг. 6.

Более конкретно, в отношении условий для процесса добавления снаружи и смешивания, управление мощностью приводящего элемента 8 от по меньшей мере 0,2 Вт/г до не больше чем 2,0 Вт/г является предпочтительным в отношении получения коэффициента покрытия A, B/A и коэффициента вариации коэффициента покрытия A, точно определяемых в настоящем изобретении. Управление мощностью приводящего элемента 8 от по меньшей мере 0,6 Вт/г до не больше чем 1,6 Вт/г является более предпочтительным.

Когда мощность ниже чем 0,2 Вт/г, сложно получать высокий коэффициент покрытия A, а B/A проявляет склонность к чрезмерном снижению. С другой стороны, B/A проявляет склонность к чрезмерному повышению, когда превышают 2,0 Вт/г.

Время обработки конкретно не ограничено, но предпочтительно составляет от по меньшей мере 3 минут до не больше чем 10 минут. Когда время обработки короче, чем 3 минуты, B/A проявляет склонность к снижению и может появляться склонность к большому коэффициенту вариации коэффициента покрытия A. С другой стороны, когда время обработки превышает 10 минут, B/A наоборот проявляет склонность к повышению, а температура внутри аппарата склонна возрастать.

Скорость вращения перемешивающих элементов во время добавления снаружи и смешивания конкретно не ограничены; однако, когда, для аппарата, представленного на фиг.6, объем пространства 9 для обработки в аппарате составляет 2,0×10-3 м3, число оборотов перемешивающих элементов в минуту, когда геометрическая форма перемешивающих элементов 3 представляет собой то, что показано на фиг. 7, предпочтительно составляет от по меньшей мере 1000 об./мин до не больше чем 3000 об./мин. Коэффициент покрытия A, B/A и коэффициент вариации коэффициента покрытия A, как точно определено для настоящего изобретения, легко получают при от по меньшей мере 1000 об./мин до не больше чем 3000 об./мин.

Особенно предпочтительный способ обработки для настоящего изобретения имеет стадию предварительного смешивания перед стадией процесса добавления снаружи и смешивания. Добавление стадии предварительного смешивания позволяет получать очень однородную дисперсию неорганических мелких частиц на поверхности частиц магнитного тонера и, как результат, легко получают высокий коэффициент покрытия A и легко снижают коэффициент вариации коэффициента покрытия A.

Более конкретно, условия обработки предварительным смешиванием предпочтительно представляют собой мощность приводящего элемента 8 от по меньшей мере 0,06 Вт/г до не больше чем 0,20 Вт/г и время обработки от по меньшей мере 0,5 минуты до не больше чем 1,5 минуты. Сложно добиваться удовлетворительного однородного перемешивания при предварительном смешивании, когда мощность в нагрузке ниже 0,06 Вт/г или время обработки короче, чем 0,5 минуты для условий обработки предварительным смешиванием. Когда, с другой стороны, мощность в нагрузке выше чем 0,20 Вт/г или время обработки больше чем 1,5 минуты для условий обработки предварительным смешиванием, неорганические мелкие частицы могут фиксироваться на поверхности частиц магнитного тонера до достижения удовлетворительного однородного перемешивания.

После завершения процесса добавления снаружи и смешивания, внутреннюю часть 17 продуктового выпускного порта в продуктовом выпускном порте 6 удаляют и вращающийся элемент 2 вращают посредством приводящего элемента 8 для того, чтобы выгрузить магнитный тонер из продуктового выпускного порта 6. По мере необходимости, грубые частицы и так далее можно отделять от получаемого магнитного тонера с использованием решетки или сита, например, круглого вибрирующего сита, чтобы получать магнитный тонер.

[0027]

Пример формирующего изображение аппарата, в котором можно благоприятно использовать магнитный тонер по настоящему изобретению, конкретно описан ниже со ссылкой на фиг. 8. На фиг. 8 100 представляет собой несущий электростатическое скрытое изображение элемент (также обозначаемый далее как фоточувствительный элемент), и следующее, среди прочего, расположено на его периферии: заряжающий элемент (также обозначаемый далее как заряжающий ролик) 117, проявляющее устройство 140, которое имеет несущий тонер элемент 102, переносящий элемент (также обозначаемый далее как переносящий ролик) 114, очиститель 116, фиксирующий блок 126 и совмещающий ролик 124. Несущий электростатическое скрытое изображение элемент 100 заряжают посредством заряжающего элемента 117. Фотоэкспозицию осуществляют посредством облучения несущего электростатическое скрытое изображение элемента 100 лазерным светом от лазерного генератора 121 для того, чтобы формировать электростатическое скрытое изображение, соответствующее запланированному изображению. Электростатическое скрытое изображение на несущем электростатическое скрытое изображение элементе 100 проявляют посредством проявляющего устройства 140 с использованием однокомпонентного тонера для того, чтобы предоставить тонерное изображение, и тонерное изображение переносят на переносящий материал посредством переносящего элемента 114, который проводит в контакт несущий электростатическое скрытое изображение элемент с переносящим материалом, расположенным между ними. Несущий тонерное изображение переносящий материал транспортируют в фиксирующий блок 126 и осуществляют фиксацию на переносящем материале. Кроме того, тонер, остающийся в определенной степени на несущем электростатическое скрытое изображение элементе, соскребают посредством очищающего ножа и хранят в очистителе 116.

[0028]

Способы измерения различных свойств, относящихся к тонеру в соответствии с настоящим изобретением, описаны ниже.

<Вычисление коэффициента покрытия A>

Коэффициент покрытия вычисляют в настоящем изобретении посредством анализа, с использованием программного обеспечения для анализа изображений Image-Pro Plus версии 5.0 (Nippon Roper Kabushiki Kaisha), изображения поверхности из магнитного тонера, полученного с помощью полевого эмиссионного сканирующего электронного микроскопа ультравысокого разрешения Hitachi S-4800 (Hitachi High-Technologies Corporation). Использовали следующие условия регистрации изображения с использованием S-4800.

(1) Получение образца

Электропроводящую пасту распределяли тонким слоем на стержень для образца (алюминиевый стержень для образца 15 мм × 6 мм) и магнитный тонер распыляли на него. Дополнительное продувание воздуха осуществляют для того, чтобы удалять избыток магнитного тонера со стержня для образца и выполнять тщательную сушку. Стержень для образца устанавливают в держать образца и высоту стержня для образца корректируют до 36 мм с использованием шкалы высоты образца.