Область изобретения

Изобретение относится к получению специфических жидкостей, имеющих узкий диапазон кипения, и имеющих очень низкое содержание ароматических веществ, и их применениям. Изобретение относится к условиям гидрогенизации.

Предшествующий уровень техники

Углеводородные жидкости широко применяются в качестве растворителей, таких как в клеях, очищающих жидкостей, взрывчатых веществах, растворителей для декоративных покрытий и типографских красок, легких масел для применения в приложениях, таких как металлообработка или выемка из формы, промышленных смазывающих веществ, и промывочных жидкостей. Углеводородные жидкости могут также использоваться в качестве масел для наполнения в клеях и герметизирующих системах, таких как силиконовые герметики, и в качестве добавок, уменьшающих вязкость, в пластифицированных поливинилхлоридных композициях и в качестве носителя в полимерной композиции, используемой в качестве флокулянтов, например в водоочистке, добыче полезных ископаемых или производстве бумаги, и также используемой в качестве загустителя для паст для печати. Углеводородные жидкости также могут использоваться в качестве растворителей в широком диапазоне других приложений, таких как химические реакции.

Химическая природа и композиция углеводородных жидкостей значительно варьирует в зависимости от применения жидкостей. Важные свойства углеводородных жидкостей представляют собой диапазон кипения, как правило определяемый при помощи способа вакуумной перегонки ASTM D-86 или ASTM D-1160, используемого для более тяжелых материалов, температура воспламенения, плотность, анилиновая точка, определяемая при помощи ASTM D-611, содержание ароматических веществ, содержание серы, вязкость, цветовой показатель и коэффициент преломления. Жидкости могут быть классифицированы как парафинистые, изопарафинистыми, деароматизированными, нафтеновыми, не деароматизированными и ароматическими.

Эти жидкости имеют тенденцию к более узким диапазонам температур кипения, о чем свидетельствует узкий диапазон между исходной температурой кипения (IBP) и конечной температурой кипения (FBP) в соответствии с ASTM D-86. Исходную температуру кипения и конечную температуру кипения выбирают в соответствии с применением жидкости. Тем не менее, применение узких диапазонов обеспечивает преимущество точной температуры воспламенения, что является важным из соображений безопасности. Узкий диапазон также придает жидкостям важные свойства, такие как лучше определяемая анилиновая точка или растворяющая способность нежели чем вязкость, и определенные условия выпаривания для систем, для которых важна сушка, и наконец более лучше определяемое поверхностное натяжение. В US-A-4036734 раскрыт способ превращения ароматических соединений в нафтеновые соединения. В способе осуществляют две стадии гидрогенизации. Первую стадию гидрогенизации осуществляют при температуре от 204 до 315ºС, давлении от 6,9 до 103,5 бар (от 6,9·105 до 103,5·105 Па), часовой объемной скорости жидкости от 0,5 до 10 ч-1, и дозировке водорода от 0,034 до 0,34 Нм3 (нормальный кубический метр)/литр сырья. Поток, выходящий из первой стадии содержит H2S, от которого избавляются, и растворитель, который далее гидрогенизируют на второй стадии. Первая стадия осуществляется в условиях гидрогенизационной сероочистки. Вторая стадия осуществляется при температуре от 149 до 315ºС, давлении от 17,3 до 138 бар (от 17,3·105 Па до 138·105 Па), часовой объемной скорости жидкости от 0,2 до 5 ч-1, и дозировке водорода от 0,08 до 0,51 Нм3/литр сырья. Утверждается, что получающаяся в результате жидкость имеет диапазон температур кипения, который может составлять от 272ºС до 401ºС, и содержание ароматических соединений до 4,3 масс.%, причем наименьшее приведенное значение составляет 0,4 масс.%. Наименьшее значение достигается для растворителя, имеющего наименьший диапазон кипения.

WO-A-03/074634 и WO-A-03/074635 относятся к получению жидкости, содержащей по меньшей мере 40% нафтеновых соединений и узкий диапазон кипения. В этих двух документах исходное сырье представляет собой вакуумный газойль (VGO), который затем подвергают гидрокрекингу. Типичный VGO раскрыт, как обладающий следующими свойствами:

Удельная плотность: 0,86-0,94;

Кипение в соответствии с ASTM D-1160: IBP 240-370ºC, FBP 380-610ºС. (здесь ASTM D-1160 используют вследствие высокой конечной температуры кипения);

Масс.% ароматических соединений: 1 кольцо от 13 до 27%, 2 кольца от 10 до 20%, 3 кольца от 7 до 11%, 4 кольца от 6 до 12%, всего от 40 до 65;

Масс.% нафтенов 1 кольцо от 2 до 4%, 2 кольца от 4 до 7%, 3 кольца от 4 до 6%, 4 кольца от 4 до 7%, всего от 16 до 27;

Масс.% парафинов: от 7 до 16%;

Масс.% изопарафинов: от 8 до 20%;

Сера: от 1,75 до 3 масс.% (измеренная в соответствии с ASTM D-2622 с использованием рентгеновской флуоресценции);

Этот VGO затем подвергают гидрокрекингу в исходном сырье. Исходное сырье имеют низкое содержание серы, типично от 1 до 15 млн-1 по массе. Это исходное сырье также имеет низкое содержание ароматических веществ, типично от 3 до 30 масс.% (то есть менее типичный диапазон от 15 до 40 масс.% в обычном жидкостном производстве).

Указано, что меньшее содержание серы может дать возможность для того, чтобы избежать или уменьшить потребность в глубокой гидрогенизационной сероочистке и также привести в результате к меньшей деактивации катализатора гидрогенизации, когда гидрогенизацию используют для получения деароматизированных продуктов. Меньшее содержание ароматических веществ также уменьшает степень гидрогенизации, требующуюся при получении деароматизированных продуктов, таким образом давая возможность для устранения "узких мест" в существующих модулях для гидрогенизации или давая возможность для меньших объемов реактора при создании новых модулей.

Кроме того указано, что получающиеся в результате продукты имеют высокое содержание нафтенов, типично по меньшей мере 40%, предпочтительно по меньшей мере 60%.

Утверждается, что гидрогенизацию подвергнутого гидрокрекингу VGO осуществляют при температуре 200ºС, давлении 27 бар (27·105 Па), часовой объемной скорости жидкости 1 ч-1, и дозировке 200 Нм3/литр сырья.

Хотя в этих двух документах указано, что конечный продукт имеет очень низкое содержание ароматических соединений, факт заключается в том, что продукты с высокой температурой кипения содержат высокое количество ароматических соединений. Утверждается, что продукт, имеющий диапазон температур кипения от 237ºС до 287ºС, содержит 42 млн-1 ароматических соединений. Три других продукта, имеющие более высокие диапазоны кипения (308ºС-342ºС, 305ºС-364ºС и 312ºС-366ºС) имеют содержание ароматических соединений приблизительно 2000 млн-1.

Таким образом, получение жидкостей, имеющих высокие диапазоны кипения, типично с исходной температурой кипения более 200ºС, вместе с очень низким содержанием ароматических соединений, типично ниже 100 млн-1, до сих пор не предложено в области техники. В ЕР 1447437 раскрыт способ, в котором первый поток углеводородов, имеющих содержание ароматических соединений по меньшей мере 70%, подвергают гидрогенизационной сероочистке с получением первого потока, имеющего содержание серы менее 50 млн-1, и стадию гидрогенизации. Утверждается, что в этом способе первый поток имеет интервал кипения 145-260ºС, и пример предложен для 142-234ºС. Также указывается, что гидрогенизируемый поток может быть фракционирован, например в нестрогих пределах 100-205ºС, средних пределах 170-270ºС и строгих пределах 200-400ºС. Кроме того, в одном из примеров фракционирование не осуществляли. В этом ЕР 1447437 предложено обессеривание и гидрогенизация фракции легкого рециклового газойля из потока из модуля FCC (каталитический крекинг со взвешенным катализатором). Тем не менее показано, что даже если содержание нафтенов высокое (86,5 масс.%), что свидетельствует о хорошей растворяющей способности, содержание ароматических веществ остается на уровне 100 млн-1.

В WO 01/083640 раскрыто, что некоторые специфические фракции представляют собой фракции газойля, получающиеся в результате гидрокрекинга нефтяного сырья с фракциями газойля, претерпевающими стадию усиленной гидрогенизации для устранения ароматических соединений с последующим фракционированием.

Изобретение, таким образом, имеет своей целью предложить способ получения продуктов, имеющих очень низкое содержание ароматических соединений, типично меньше 100 млн-1, и даже для продуктов, имеющих исходную температуру кипения более 300ºС, в частности для алифатических (парафиновых и нафтеновых) жидкостей.

Краткое изложение сущности изобретения

В изобретении предложен способ гидрогенизирования малосернистого сырья до очень низкосернистых углеводородных жидкостей, имеющих очень низкое содержание ароматических соединений, кипящих в диапазоне от 100 до 400ºС, и имеющих диапазон температур кипения не более 80ºС, при котором осуществляют каталитическую гидрогенизацию указанного сырья при температуре от 80 до 180ºС и при давлении от 60 до 160 бар (от 6·106 до 16·106 Па).

В соответствии с одним из воплощений жидкости содержат менее 100 млн-1 ароматических соединений, предпочтительно менее 50 млн-1, и более предпочтительно менее 30 млн-1.

В соответствии с одним из воплощений жидкости имеют диапазон температур кипения от 150 до 400ºС, предпочтительно от 200 до 400ºС.

В соответствии с одним из воплощений жидкости имеют диапазон температур кипения ниже 75ºС и предпочтительно от 40 до 50ºС.

В соответствии с одним из воплощений жидкости имеют содержание серы менее 5 млн-1, предпочтительно менее 3 млн-1, наиболее предпочтительно менее 0,5 млн-1.

В соответствии с одним из воплощений часовая объемная скорость жидкости (LSHV) составляет от 0,2 до 5 ч-1.

В соответствии с одним из воплощений дозировка составляет от 100 до 300 Нм3/тонну сырья.

Предпочтительный катализатор содержит никель; более предпочтительно катализатор представляет собой никель - содержащий катализатор на носителе.

В соответствии с одним из воплощений катализатор содержит никель на носителе из оксида алюминия, имеющий удельную площадь поверхности, варьирующую в диапазоне от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м2/г.

В соответствии с одним из воплощений способ включает три стадии гидрогенизации. Количество катализатора на трех стадиях гидрогенизации могут составлять в соответствии со схемой 0,05-0,5/0,10-0,70/0,25-0,85, например 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70. В одном из воплощений первую стадию осуществляют в реакторе с ловушкой. В соответствии с еще одним воплощением способ включает две стадии гидрогенизации. Количество катализатора на двух стадиях гидрогенизации может составлять в соответствии со схемой 0,05-0,5/0,5-0,95, предпочтительно 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90. В этом воплощении первую стадию осуществляют в реакторе с ловушкой. В соответствии с одним из воплощений малосернистое сырье содержит менее 15 млн-1 серы, предпочтительно менее 8 млн-1 и более предпочтительно менее 5 млн-1.

В соответствии с одним из воплощений малосернистое сырье содержит менее 70% ароматических соединений, предпочтительно менее 30%. В соответствии с одним из воплощений, малосернистое сырье содержит более 20% ароматических соединений, предпочтительно более 30%. В соответствии с одним из воплощений малосернистое сырье представляет собой подвергнутый гидрокрекингу вакуумный газойль, возможно в смеси с потоками из FCC (каталитический крекинг со взвешенным катализатором) и/или гидрированным атмосферным дистиллятом.

В соответствии с одним из воплощений в способе дополнительно осуществляют стадию разделения, посредством чего выделяют непрореагировавший водород, и выделяют поток гидрогенизированного продукта, и предпочтительно рециркулируют во входной поток способа. Непрореагировавший водород может быть рециркулирован по меньшей мере частично во входной поток способа. Поток гидрогенизированного продукта может быть рециркулирован по меньшей мере частично во входной поток способа. Стадия разделения может содержать три разделителя, расположенные в соответствии с уменьшением давления. Давление в последнем разделителе может составлять приблизительно атмосферное давление. В соответствии с одним из воплощений в способе дополнительно осуществляют стадию предварительного фракционирования малосернистого сырья перед гидрогенизацией на фракции, имеющие диапазон температур кипения менее 90ºС, предпочтительно менее 80ºС.

В соответствии с одним из воплощений в способе дополнительно осуществляют стадию фракционирования гидрогенизированных продуктов до жидкостей, имеющих определенные диапазоны кипения. Стадия фракционирования может быть осуществлена при абсолютном давлении вакуума от 10 до 50 мбар (от 10·102 до 50·102 Па). В частности, в изобретении предложены жидкости, содержащие:

- менее 65 масс.% нафтенов, в частности меньше 60 масс.% и даже меньше 40 масс.%; и/или

- менее 40 масс.% полинафтенов, в частности менее 30 масс.% и даже менее 20 масс.%, и/или

- более 30 масс.% парафинов, в частности более 40 масс.% и даже более 50 масс.%; и/или

- более 25 масс.% изопарафинов, в частности более 35 масс.%, и даже более 45 масс.%.

В изобретении также предложено применение жидкостей, полученных при помощи способа по изобретению в качестве жидкостей для бурения, в качестве промышленных растворителей, в жидкостях покрытий, во взрывчатых веществах, в композициях для снятия опалубки с бетона, в клеях, в печатных красках, в жидкостях для металлообработки, в качестве смазочно-охлаждающих жидкостей, в качестве смазочно-охлаждающих жидкостей для прокатки, в качестве жидкостей для EDM (электроэрозионная обработка), антикоррозийных средств в промышленных смазывающих веществах, в качестве масел для наполнения, в герметиках или полимерных композициях с силиконом, в качестве добавок, уменьшающих вязкость, в пластифицированных поливинилхлоридных композициях, в смолах, в качестве жидкостей для защиты сельскохозяйственных культур, в фармацевтических продуктах, в композициях красок, в полимерах, используемых в водоочистке, производстве бумаги или пастах для печати и очищающих растворителях.

Графические материалы

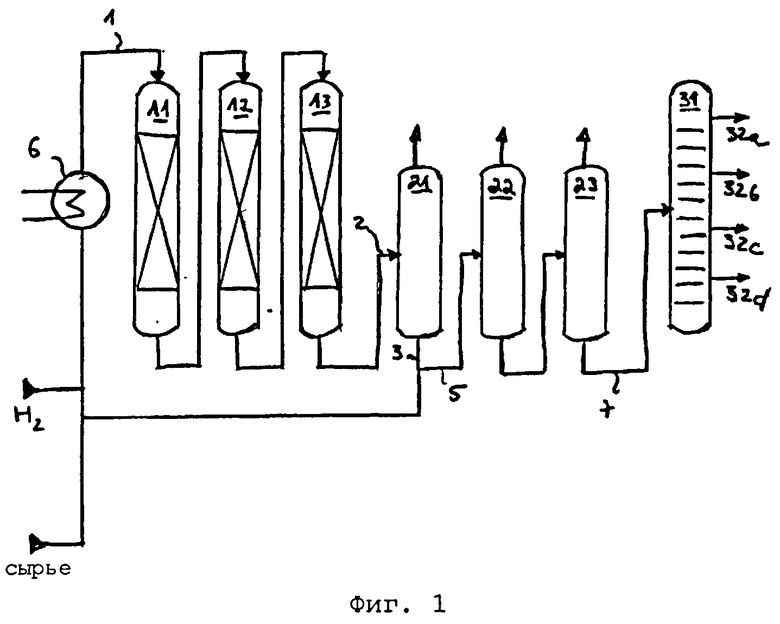

Приложенная фигура представляет собой схематическое представление конструкции, используемой в изобретении.

Описание воплощений изобретения

В изобретении предложены специфические условия гидрогенизирования малосернистого сырья.

Малосернистое сырье типично содержит менее 15 млн-1 серы, но могут быть обработаны более высокие количества, например до 30 млн-1. Предпочтительны меньшие значения. Для низкого значения нет предела; как правило, содержание серы составляет по меньшей мере 1 млн-1. Следовательно, типичное малосернистое сырье содержит от 1 до 15 млн-1 серы.

Сырье может быть любого типа, включая сырье, имеющее высокое содержание ароматических веществ.

Типичное сырье соответствует подвергнутому гидрокрекингу VGO, содержащему типично от 3 до 30 масс.% ароматических соединений. Более высокое содержание ароматических соединений может быть обработано, до 100%, такого сырья, как обессеренный легкий рецикловый газойль (LCO).

Предпочтительное сырье представляет собой подвергнутый гидрокрекингу VGO.

Описания процессов гидрокрекинга можно найти в Hydrocarbon Processing Of November 1996 стр.124-128, Hydro Science And Technology, 1996, US4347124, US4447315, WO-A-99/47626. Сырье может представлять собой легкий дизель, тяжелый дизель или струйного типа.

Перед попаданием в модуль для гидрогенизации может быть осуществлено предварительное фракционирование. Более узкий диапазон кипения при вхождении в модуль обеспечивает более узкий диапазон кипения на выходе. Типичные диапазоны кипения предварительно фракционированных фракций составляют от 150ºС до 220ºС, от 220 до 310ºС. Сырье затем гидрогенизируют.

Водород, который используется в модуле для гидрогенизации, типично представляет собой водород высокой чистоты, например чистоты более 99%, хотя может быть использована другая чистота. Гидрогенизацию осуществляют в одном или более чем одном реакторе. Реактор может содержать одну или более чем одну каталитичекую частицу. Каталитические частицы обычно представляют собой фиксированные частицы.

Гидрогенизация осуществляется с использованием катализатора. Типичные катализаторы гидрогенизации включают: никель, платину, палладий, рений, родий, никель-вольфрам, никель-молибден, молибден, кобальт-молибденат, никель-молибденат на диоксиде кремния и/или на носителях из оксида алюминия или цеолитах, но не ограничиваются ими. Предпочтительный катализатор представляет собой никелевый катализатор на носителе из оксида алюминия, имеющем удельную площадь, варьирующую от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м2/г. Условия гидрогенизирования типично являются следующими:

давление: от 60 до 160 бар (от 6·106 до 16·106 Па), предпочтительно от 100 до 150 бар (от 10·106 до 15·106 Па), и наиболее предпочтительно от 115 до 140 бар (от 11,5 до 14·106 Па)

температура: от 80 до 180ºС, предпочтительно от 120 до 160ºС и наиболее предпочтительно от 130 до 150ºС часовая объемная скорость жидкости (LHSV): от 0,2 до 5 ч-1, предпочтительно от 0,5 до 3, и наиболее предпочтительно от 0,8 до 1,5

дозировка водорода: от 100 до 300 нм3/тонну сырья, предпочтительно от 150 до 250 и наиболее предпочтительно от 160 до 200.

С использованием высокого давления, низкотемпературных условий гидрогенизирования и эффективного Ni-содержащего катализатора гидрогенизации вместе с высокими дозировками, в противоположность предшествующему уровню техники, предполагает некоторые преимущества, в особенности отсутствие крекинга. По существу гидрогенизационная сероочистка не происходит: серные соединения скорее захватываются в или на катализаторе, нежели чем от них избавляются в виде H2S как в способе предшествующего уровня техники. В указанных условиях конечный продукт, даже с высокими диапазонами кипения, типично более 300ºС или даже более 320ºС, все же имеет очень низкое содержание ароматических соединений, типично менее 100 млн-1.

Способ по изобретению может быть осуществлен в несколько стадий.

Может быть две или три стадии, предпочтительно три стадии.

На первой стадии осуществляется захват серы, гидрогенизация по существу всех ненасыщенных соединений, и до приблизительно 90% гидрогенизации ароматических соединений. Поток, выходящий из первого реактора, по существу не содержит серу. На второй стадии продолжается гидрогенизация ароматических соединений, и до 99% ароматических соединений гидрогенизированы. Третья стадия представляет собой финишную стадию, давая возможность для содержания ароматических соединений всего лишь 100 млн-1 или даже меньше, такого как меньше 50 млн-1 или даже меньше 30 млн-1, даже для продуктов с высокой температурой кипения.

Катализаторы могут быть представлены в различных или по существу равных количествах в каждом реакторе, например для трех реакторов в соответствии с массовыми количествами 0,05-0,5/0,10-0,70/0,25-0,85, предпочтительно 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70.

Также возможно иметь два реактора вместо трех.

На первой стадии осуществляется захват серы, гидрогенизация по существу всех ненасыщенных соединений, и до приблизительно 90% гидрогенизации ароматических соединений. Поток, выходящий из первого реактора, по существу не содержит серу. На второй стадии продолжается гидрогенизация ароматических соединений, и более 99% ароматических соединений гидрогенизированы, предпочтительно давая возможность для содержания ароматических соединений, составляющего всего лишь 100 млн-1 или даже меньше, например меньше 50 млн-1 или даже меньше 30 млн-1, даже для продуктов с высокой температурой кипения.

Катализаторы могут быть представлены в различных или по существу равных количествах в каждом реакторе, например для двух реакторов в соответствии с массовыми количествами 0,05-0,5/0,5-0,95, предпочтительно 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

Также возможно, чтобы первый реактор был составлен двумя реакторами, функционирующими альтернативно в амплитудном режиме. Это может быть полезно для загрузки и выгрузки катализатора: поскольку первый реактор содержит катализатор, который отравляется первым (по существу вся сера захвачена в и/или на катализаторе), он должен часто меняться.

Может быть использован один реактор, в котором установлены два, три или более чем три каталитических слоя.

Может быть необходимо устанавливать гасители на рециркуляционную петлю для охлаждения выходящего потока между реакторами или каталитическими слоями для контроля температур реакции и следовательно гидротермального равновесия реакции гидрогенизации. В предпочтительном воплощении такое промежуточное охлаждение или гашение отсутствует.

В случае этого способа используют 2 или 3 реактора, где первый реактор действует как ловушка для серы, в особенности для бензо и дибензотиофенов и их производных, рассматриваемых как наиболее устойчивые соединения серы, представленные в очищенных углеводородах. Этот первый реактор, таким образом, захватывает по существу всю серу. Катализатор, таким образом, насыщается очень быстро и может быть восстановлен время от времени. Когда регенерация или возобновление не возможно для такого насыщенного катализатора, тогда первый реактор рассматривают как жертвенный реактор, размер и содержание катализатора в котором зависит от частоты обновления катализатора.

В одном воплощении образующийся в результате продукт и/или отделенный газ по меньшей мере частично рециркулируют на вход стадий гидрогенизации. Это разведение помогает поддерживать экзотермичность реакции в контролируемых пределах, особенно на первой стадии. Рециркуляция также дает возможность для теплообмена перед реакцией и также более хорошего контроля температуры.

Поток, выходящий из модуля для гидрогенизации, содержит гидрогенизированный продукт и водород. Флэш-сепараторы используют для разделения выходящих компонентов в газе, в основном оставляя водород, и жидкости, в основном гидрогенизированные углеводороды. Способ может быть осуществлен с использованием трех флэш-разделителей, один высокого давления, один среднего давления и один низкого давления, очень близкому к атмосферному давлению. Газообразный водород, который собирается в верхней части флэш-разделителей, может быть рециркулирован на вход модуля для гидрогенизации или с различными уровнями в модулях для гидрогенизации между реакторами.

Поскольку конечный отделенный продукт находится при приблизительно атмосферном давлении, возможна подача непосредственно на стадию фракционирования, которую предпочтительно осуществляют при давлении вакуума, которое составляет приблизительно от 10 до 50 мбар (от 1·103 до 5·103 Па), предпочтительно приблизительно 30 мбар (3·103 Па).

Стадия фракционирования может быть осуществлена таким образом, что различные углеводородные жидкости могут быть удалены одновременно из фракционирующей колонны, и диапазон кипения которых может быть определен предварительно.

Реакторы для гидрогенизации, разделители и модули для фракционирования, таким образом, могут быть связаны непосредственно, без необходимости использования промежуточных емкостей, как обычно необходимо в документах предшествующего уровня техники. Путем адаптации сырья, в особенности исходной и конечной температур кипения сырья, можно получать непосредственно, без промежуточных емкостей для хранения, конечные продукты, обладающие желаемой начальной и конечной температурами кипения. Кроме того, эта интеграция гидрогенизации и фракционирования дает возможность для оптимизированной температурной интеграции при уменьшении количества оборудования и сохранении энергии.

Способ по изобретению раскрыт путем ссылки на графические материалы. Полная конструкция содержит модуль для гидрогенизации 10, модуль для разделения 20 и модуль для фракционирования 30. Модуль для гидрогенизации содержит три реактора 11, 12 и 13, соединенные в серии. Взаимодействующее сырье проникает в реактор 11 по линии 1, и затем проходит во второй и наконец в третий реактор. Прореагировавший поток выходит из реактора 13 по линии 2. Возможно, чтобы часть прореагировавшего продукта из линии 2 рециркулировала на вход реакторов для гидрогенизации, но предпочтительна схема, изображенная на фигуре. Линия 2 подходит к разделителю высокого давления 21, и выходит через линию 3. Линия 3 разделяется на две линии 4 и 5.

Линия 4 содержит рециркулированный поток. Рециркулированный поток все еще содержит водород. Он комбинирован с источником водорода и сырьем, и в заключение течет по линии 1. Теплообменник 6 используют для корректировки температуры смеси, входящей в модуль для гидрогенизации.

Температура в реакторах типично составляет приблизительно 150-160ºС и давление типично составляет приблизительно 140 бар (14·106 Па), тогда как часовая объемная скорость жидкости типично составляет приблизительно 0,8 и дозировка типично приблизительно от 100 до 180 Нм3/тонну сырья в зависимости от качества сырья.

Поток, выходящий из модуля для гидрогенизации 10, входит в первый флэш-разделитель, поток, выходящий из первого разделителя, частично рециркулирует и частично поступает во второй разделитель. Это отношение рециркуляции составляет от 2 до 20, типично от приблизительно 4 до приблизительно 5.

Первый флэш-разделитель представляет собой разделитель высокого давления, функционирующий при давлении, находящемся в диапазоне например от приблизительно 60 (6·106 Па) до приблизительно 160 бар (16·106 Па), предпочтительно от приблизительно 100 (1·107 Па) до приблизительно 150 бар (15·106 Па), и в особенности при приблизительно 130-140 бар (13-14·106 Па).

Второй флэш-разделитель 22 представляет собой разделитель среднего давления, функционирующий при давлении, находящемся в диапазоне, например, от приблизительно 10 до приблизительно 40 бар (4·106 Па), предпочтительно от приблизительно 20 (2·106 Па) до приблизительно 30 бар (3·106 Па), и в особенности при приблизительно 27 бар (27·105 Па).

Затем используют третий разделитель низкого давления 23. Этот третий разделитель предпочтительно функционирует при давлении, находящемся в диапазоне, например, от приблизительно 0,5 (0,5·105 Па) до 5 бар (5·105 Па), предпочтительно от приблизительно 0,8 (0,8·105 Па) до приблизительно 2 бар (2·105 Па), и в особенности при приблизительно атмосферном давлении.

Поток продукта без водорода отбирается через линию 7 и направляется непосредственно в колонну для фракционирования.

Колонка для фракционирования 31 предпочтительно функционирует при абсолютном давлении вакуума, таком как приблизительно 30 мбар (3·103 Па). Профиль температуры колонны устанавливается таким, что зависит от свойств кипения выделяемых продуктов.

Различные потоки 32а, 32b, 32 с, 32d могут быть отобраны от верха к низу колонны, включая латеральный, промежуточный уровни. Конечные продукты затем отсылают для хранения.

Жидкости, получаемые в соответствии с изобретением, обладают выдающимися свойствами с точки зрения анилиновой точки или растворяющей способности, молекулярной массы, давления паров, вязкости, определенных условий выпаривания для систем, где важна сушка, и определенного поверхностного натяжения. Жидкости, получаемые в соответствии с изобретением, также демонстрируют улучшенную безопасность вследствие очень низкого содержания ароматических соединений, менее 100 млн-1, типично менее 50 млн-1, и предпочтительно менее 30 млн-1. Последнее делает их подходящими для применения в жидкостях для защиты урожаев, а также в фармакологических продуктах. Это особенно полезно для продуктов с высокой температурой кипения, типично продуктов, кипящих в диапазоне 300-400ºС, предпочтительно 320-380ºС.

Диапазон кипения конечного продукта предпочтительно не превышает 75ºС, предпочтительно не превышает 65ºС, более предпочтительно не превышает 50ºС.

Жидкости по настоящему изобретению также обладают чрезвычайно низким содержанием серы менее 0,5 млн-1, на таком низком уровне, чтобы быть обнаруженными при помощи обычных анализаторов низкого содержания серы.

Жидкости, получаемые в соответствии с настоящим изобретением, обладают различной применимостью, например в промывочных жидкостях, в промышленных растворителях, в композициях красок, во взрывчатых веществах, в типографских красках и в жидкостях для металлообработки, таких как смазочно-охлаждающие жидкости, EDM жидкости (электроэрозионная обработка), соединениях, предотвращающих ржавление, жидкостях покрытий и смазочно-охлаждающих жидкостях для алюминиевых валков, и в композициях для снимания опалубки с бетона. Они также могут использоваться в промышленных смазывающих веществах, таких как амортизаторах ударов, изоляционных маслах, гидравлических маслах, редукторных маслах, турбинных маслах, текстильных маслах и в трансмиссионных жидкостях, таких как автоматические трансмиссионные жидкости или композиции для ручной коробки передач. Во всех из этих более приведенных применений диапазон от исходной температуры кипения до конечной температуры кипения выбран в соответствии с конкретным применением и композицией. Жидкости также полезны в качестве компонентов в клеях, герметиках или полимерных системах, таких как силиконовый герметик, модифицированные силановые полимеры, где они действуют в качестве масел для наполнения и в качестве добавок, уменьшающих вязкость, для ПВХ паст или композиций Пластисола.

Жидкости, получаемые в соответствии с настоящим изобретением, также могут использоваться в качестве новых и улучшенных растворителей, в частности в качестве растворителей для смол. Композиция растворитель-смола может содержать компонент смолу, растворенный в жидкости, где жидкость составляет от 5 до 95% от общего объема композиции.

Жидкости, получаемые в соответствии с настоящим изобретением, могут использоваться вместо растворителей, используемых в настоящее время для чернил, покрытий и т.п.

Жидкости, получаемые в соответствии с настоящим изобретением, также могут использоваться для растворения смол, таких как: а) термопластическая акриловая смола; б) термореактивная акриловая смола; в) хлорированный каучук; г) эпоксидная смола (одна или две части); д) углеводород (например олефины, терпеновые смолы, этерифицированные канифоли, петролейные смолы, кумарон-инден, стирол-бутадиеновый полимер, стирол, метил-стирол, винил-толуол, полихлоропрен, полиамид, поливинилхлорид и изобутилен); д) фенольная смола; е) полиэфир и алкид; ж) полиуретан и модифицированный полиуретан; з) силикон и модифицированный силикон (MS полимеры); и) мочевина; и, к) виниловые полимеры и поливинилацетат.

Примеры типа специфических приложений, для которых могут использоваться жидкости и смеси жидкости и смолы, включают покрытия, очищающие композиции и чернила. Для покрытий смесь предпочтительно имеет высокое содержание смолы, т.е. Содержание смолы от 20 об.% до 80 об.%. Для чернил смесь предпочтительно содержит меньшую концентрацию смолы, т.е. 5 об.%-30 об.%.

В еще одном воплощении могут быть добавлены различные пигменты или добавки.

Жидкости, получаемые в соответствии с настоящим изобретением, могут использоваться в качестве очищающих композиций для удаления углеводородов.

Жидкости также могут использоваться в очищающих композициях, таких как для применения при удалении чернил, конкретней, для удаления чернил в полиграфическом производстве.

В офсетном полиграфическом производстве важно, чтобы чернила могли быть удалены быстро и тщательно с печатающей поверхности без повреждения металлических или резиновых компонентов печатного станка. Кроме того, существует тенденция к тому, чтобы очищающие композиции были безопасны для окружающей среды и чтобы они не содержали или вряд ли содержали какое-либо ароматические летучие органические соединения и/или галогенсодержащие соединения. Дополнительная тенденция заключается в том, что композиции удовлетворяют строгим нормам безопасности. Для того, чтобы удовлетворять нормам безопасности, предпочтительно, чтобы композиции имели температуру воспламенения более 62ºС, более предпочтительна температура воспламенения 90ºС или больше. Последнее придает им особенную безопасность для транспортировки, хранения и применения. Обнаружено, что жидкости, получаемые в соответствии с настоящим изобретением, обладают хорошими качествами с точки зрения легкости удаления чернил при удовлетворении этим требованиям.

Жидкости, получаемые в соответствии с этим изобретением, также полезны в качестве промывочных жидкостей, таких как промывочная жидкость для бурения, которая имеет жидкость в соответствии с данным изобретением в качестве непрерывной масляной фазы. Жидкость также может использоваться в качестве агента, увеличивающего скорость проникновения, содержащего непрерывную водную фазу, содержащую жидкость, получаемую в соответствии с данным изобретением, диспергированную в ней.

Жидкости, используемые для шельфовых или береговых приложениях, должны демонстрировать приемлемую биоразрушаемость, экотоксичность, экоаккумуляцию и утрату визуального блеска, для того, чтобы их можно было рассматривать как жидкости-кандидаты для изготовления промывочных жидкостей. Кроме того, жидкости, используемые при бурении, должны обладать приемлемыми физическими свойствами. Они как правило включают вязкость менее 4,0 мм2/c при 40ºС, воспламенение при температуре менее 100ºС и для применения при холодной погоде температуру застывания при -40°С или меньше. Эти свойства обычно достигают только путем применения дорогостоящих синтетических жидкостей, таких как гидрогенизированные полиальфаолефины, а также ненасыщенные внутренние олефины и линейные альфаолефины и сложные эфиры. Свойства могут, тем не менее, достигаться для некоторых жидкостей, получаемых в соответствии с настоящим изобретением.

Промывочные жидкости могут быть классифицированы как водные или масляные в зависимости от того, представляет ли непрерывная фаза жидкости в основном масло или в основном воду. Водные жидкости тем не менее могут содержать масло, и масляные жидкости могут содержать воду, и жидкости, получаемые в соответствии с изобретением, особенно полезны в виде масляной фазы.

Типично, предпочтительные в соответствии с ASTM D-86 диапазоны кипения для применения жидкостей таковы, что растворители для типографских красок (иногда известные как дистилляты) имеют диапазоны кипения от 235ºС до 265ºС, от 260ºС до 290ºС, от 280ºС до 315ºС и от 300ºС до 355ºС. Жидкости, предпочтительные для применения в качестве промывочных жидкостей, имеют диапазоны кипения от 195ºС до 240ºС, от 235ºС до 265ºС и от 260ºС до 290ºС. Жидкости, предпочтительные для взрывчатых веществ, снимания опалубки с бетона, промышленные смазывающие вещества, трансмиссионные жидкости и жидкости для металлообработки имеют диапазоны кипения от 185ºС до 215ºС, от 195ºС до 240ºС, от 235ºС до 365ºС, от 260ºС до 290ºС, от 280ºС до 325ºС и от 300ºС до 360ºС. Жидкости, предпочтительные в качестве расширителей для герметикой, имеют диапазоны кипения от 195ºС до 240ºС, от 235ºС до 265ºС, от 260ºС до 290ºС, от 280ºС до 325ºС или от 300ºС до 360ºС. Жидкости, предпочтительные в качестве добавок, уменьшающих вязкость, для поливинилхлоридных пластизолей имеют диапазоны кипения от 185ºС до 215ºС, от 195ºС до 240ºС, от 235ºС до 265ºС, от 260ºС до 290ºС, от 280ºС до 315ºС и от 300ºС до 360ºС.

Жидкости, предпочтительные в качестве носителя для полимерных композиций, используемых в водоочистке, добыче полезных ископаемых или печатных пастах имеют диапазоны кипения в диапазонах от 185ºС до 215ºС, от 195ºС до 240ºС, от 235ºС до 265ºС, от 260ºС до 290ºС, от 280ºС до 315ºС и от 300ºС до 360ºС.

Жидкости, предпочтительные для защиты урожая, имеют диапазоны кипения в интервалах от 300 до 370ºС, причем такие жидкости используются в комбинации с углеводородными жидкостями, такими как изодепарафинизированные углеводороды или любые углеводороды, обладающие сравнимыми свойствами, такими как вязкость.

Для фармакологических применений жидкости имеют диапазоны кипения в интервалах от 275ºС до 330ºС, от 290ºС до 380ºС и от 300 до 370ºС. Для композиций красок и в очищающих приложениях наиболее предпочтительный диапазон кипения находится в интервалах от 140 до 210ºС, и от 180 до 220ºС. Жидкости, демонстрирующие исходную температуру кипения более 250ºС и конечную температуру кипения, близкую 330ºС, или предпочтительно близкую 290ºС, предпочтительны для композиций покрытий с низким содержанием VOC (летучее органическое соединение).

Примеры

Следующие примеры иллюстрируют изобретение, не ограничивая его объем

Пример 1

Задача настоящего примера заключается в том, чтобы описать получение углеводородных жидкостей в соответствии с настоящим изобретением и сравнить с углеводородными жидкостями, полученными в соответствии с предшествующим уровнем техники, такими как полученными путем гидрогенизации подвергнутого гидрокрекингу вакуумного дистиллята, такого как раскрыто в заявках на патенты WO 03/074634 и/или WO 03/074635.

Углеводородные жидкости, полученные в соответствии с предшествующим уровнем техники, получают путем гидрокрекинга вакуумного дистиллята (в диапазоне кипения от 180ºС до 450ºС, содержащего 45 масс.% ароматических соединений) при давлении от 142 до 148 бар (от 142·105 до 148·105 Па) в двух реакторах, при 378 и 354ºС соответственно в присутствии катализатора. Подвергнутый гидрокрекингу вакуумный дистиллят демонстрирует содержание серы от 3 до 8 млн-1 и содержание ароматических веществ от 3 до 30 масс.%. Подвергнутый гидрокрекингу дистиллят гидрогенизируют при давлении 2700 кПа, при 200ºС с часовой объемной скоростью жидкости (LHSV) 1 час-1, отношение потока водорода к потоку жидкости равен 200 Нм3/л.

Деароматизированный обессеренный дистиллят фракционируют на фракции Ti с интервалами температур кипения 65ºС. Характеристики этих фракций приведены в таблице 1 ниже.

В соответствии с настоящим изобретением подвергнутый гидрокрекингу промежуточный дистиллят, содержащий серу в количестве менее 1 млн-1 и от 1 до 20% ароматических соединений, гидрогенизируют на никелевом катализаторе гидрогенизации при давлении 105 бар (105·105 Па), при часовой объемной скорости жидкости (LHSV) 1 ч-1, и при температуре от 155 до 160ºС и в дозировке, как приведено более в соответствии с изобретением через раскрытые здесь конструкции и способ в трех реакторах. Затем получающийся в результате гидрогенизирующий обессеренный дистиллят фракционируют на фракции Di, имеющие диапазон температур кипения менее 65ºС. Характеристики этих фракций и реальные выходы перегонки приведены в таблице 1 далее.

об.%

масс.%

масс.%

масс.%

масс.%

масс.%

Сравнение продуктов предшествующего уровня техники с продуктами по настоящему изобретению демонстрирует, что:

- продукты в соответствии с изобретением не содержат серу и демонстрируют очень низкое содержание ароматических веществ,

- содержание ароматических веществ в продуктах в соответствии с изобретением гораздо ниже, чем в продуктах предшествующего уровня техники (менее 100 млн-1 вместо приблизительно 2000 млн-1 для самых высоких диапазонов кипения),

- цвет по Сейболту сболее 30, который требуется для множества приложений, таких как жидкости для защиты урожая и для фармакологических применений, мастик или герметиков. Такой цвет не достигается при помощи продуктов в соответствии с предшествующим уровнем техники для наивысших диапазонов кипения. Кроме того, композиции отличаются по содержанию изопарафинов и нафтенов.

Пример 2

Задача настоящего примера заключается в том, чтобы описать получение углеводородных жидкостей в соответствии с настоящим изобретением с использованием двух или трех стадий гидрогенизации. Условия для гидрогенизации, проводимой в две или три стадии, приведены в следующей таблице 2. То же самое сырье обрабатывают в соответствии с двумя возможными способами: оно представляет собой подвергнутый гидрокрекингу дистиллят, содержащий серу в количестве менее 1 млн-1 и от 1 до 20% ароматических соединений, и диапазон кипения от 210 до 350ºС.

В таблице 2 также приведено отношение между двумя воплощениями, где отношение представляет отношение технического прироста, принимая во внимание требование к замене катализатора и количество выключенных гидрогенизирующих модулей в заданный период (в примере: пять лет). Отношение выражается в % и представляет собой сумму %, относящегося к катализатору (где высокий % менее ценен чем низкий %) и %, относящемуся к выключению модуля (также, где высокий % менее ценен по сравнению с низким %). % катализатора демонстрирует необходимость замены (и опосредованно стоимость), и % выключения модуля демонстрирует необходимое количество выключений (и следовательно также опосредованно стоимость)

В соответствии с предшествующей таблицей ясно, что можно уменьшить техническое отношение на 20%. Аналогичный экономический прирост также достигается с использованием трех реакторов вместо двух вследствие уменьшения стоимости замены катализатора и уменьшения количества выключаемых гидрогенизирующих модулей в данный период (например в течение пяти лет). Следовательно, трехстадийный способ обеспечивает преимущество по сравнению с двухстадийным способом.

Изобретение относится к способу гидрогенизирования малосернистого сырья, содержащего менее 15 млн-1 серы, до жидкостей с очень низким содержанием серы и ароматических соединений, содержащих менее 5 млн-1 серы и менее 100 млн-1 ароматических соединений, кипящих в диапазоне от 150 до 400°C и имеющих диапазон температур кипения не более 80°С. Способ включает стадию каталитической гидрогенизации указанного сырья при температуре от 80 до 180°C и при давлении от 60 до 160 бар в две или три стадии гидрогенизации с никельсодержащим катализатором, где каждую стадию гидрогенизации проводят в отдельном реакторе и стадию фракционирования гидрогенизированных продуктов до жидкостей, имеющих определенные диапазоны кипения. Способ позволяет обеспечить содержание в продукте ароматических соединений менее 100 м.д. без крекинга молекул при низкой температуре и высоком давлении гидрирования. 30 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ гидрогенизирования малосернистого сырья, содержащего менее 15 млн-1 серы, до жидкостей с очень низким содержанием серы и ароматических соединений, содержащих менее 5 млн-1 серы и менее 100 млн-1 ароматических соединений, кипящих в диапазоне от 150 до 400°C и имеющих диапазон температур кипения не более 80°С, включающий:

- стадию каталитической гидрогенизации указанного сырья при температуре от 80 до 180°C и при давлении от 60 до 160 бар в две или три стадии гидрогенизации с никельсодержащим катализатором, где каждую стадию гидрогенизации проводят в отдельном реакторе; и

- стадию фракционирования гидрогенизированных продуктов до жидкостей, имеющих определенные диапазоны кипения.

2. Способ по п. 1, где жидкости содержат менее 50 млн-1 и предпочтительно менее 30 млн-1 ароматических соединений.

3. Способ по п. 1 или 2, где жидкости кипят в диапазоне от 200 до 400°С.

4. Способ по п. 1, где жидкости имеют диапазон температур кипения меньше 75°С и предпочтительно от 40 до 50°С.

5. Способ по п. 1, где жидкости содержат менее 3 млн-1 серы, предпочтительно менее 0,5 млн-1 серы.

6. Способ по п. 1, где часовая объемная скорость жидкости (LSHV) составляет от 0,2 до 5 ч-1, предпочтительно от 0,5 до 3 и наиболее предпочтительно от 0,8 до 1,5 ч-1.

7. Способ по п. 1, где дозировка составляет от 100 до 300 Нм3/тонну сырья, предпочтительно от 150 до 250 и наиболее предпочтительно от 160 до 200.

8. Способ по п. 1, где катализатор содержит никель на носителе, предпочтительно носителе из оксида алюминия, имеющем удельную площадь поверхности от 100 до 250 м2/г катализатора, предпочтительно от 150 до 200 м2/г.

9. Способ по п. 1, где температура составляет от 80 до 180°С, предпочтительно от 120 до 160°С.

10. Способ по п. 1, где давление составляет от 60 до 160 бар, предпочтительно от 100 до 150 бар.

11. Способ по п. 1, где температура составляет меньше 180°С, предпочтительно меньше 160°C и давление составляет выше 60 бар, предпочтительно выше 100 бар, предпочтительно с дозировкой выше 100, более предпочтительно выше 150 Нм3/тонну сырья.

12. Способ по п. 1, при котором осуществляют три стадии гидрогенизации.

13. Способ по п. 12, где количество катализатора на трех стадиях гидрогенизации составляет в соответствии с массовыми количествами 0,05-0,5/0,10-0,70/0,25-0,85.

14. Способ по п. 12, где количество катализатора на трех стадиях гидрогенизации составляет в соответствии с массовыми количествами 0,07-0,25/0,15-0,35/0,4-0,78 и наиболее предпочтительно 0,10-0,20/0,20-0,32/0,48-0,70.

15. Способ по п. 1, при котором осуществляют две стадии гидрогенизации.

16. Способ по п. 15, где количество катализатора на двух стадиях в соответствии массовыми количествами составляет 0,05-0,5/0,5-0,95, предпочтительно 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

17. Способ по п. 16, где количество катализатора на двух стадиях в соответствии с массовыми количествами составляет 0,07-0,4/0,6-0,93 и наиболее предпочтительно 0,10-0,20/0,80-0,90.

18. Способ по п. 12, где первую стадию осуществляют в реакторе с захватом.

19. Способ по п. 15, где первую стадию осуществляют в реакторе с захватом.

20. Способ по п. 1, где малосернистое сырье содержит менее 8 млн-1 и предпочтительно менее 5 млн-1.

21. Способ по п. 1, где малосернистое сырье содержит менее 70% ароматических соединений, предпочтительно менее 30%.

22. Способ по п. 1, где малосернистое сырье содержит более 20% ароматических соединений, предпочтительно более 30%.

23. Способ по п. 1, где малосернистое сырье представляет собой подвергнутый гидрокрекингу вакуумный газойль, необязательно в смеси с потоками из FCC (каталитический крекинг со взвешенным катализатором) и/или гидрированным атмосферным дистиллятом.

24. Способ по п. 1, при котором дополнительно осуществляют стадию разделения, при которой выделяют непрореагировавший водород и выделяют поток гидрогенизированного продукта.

25. Способ по п. 24, при котором непрореагировавший водород рециркулируют по меньшей мере частично во входной поток способа.

26. Способ по п. 24, при котором поток гидрогенизированного продукта рециркулируют по меньшей мере частично во входной поток способа.

27. Способ по п. 24, где стадия разделения включает три разделителя, расположенные в соответствии с уменьшением давления.

28. Способ по п. 27, где давление в последнем разделителе представляет собой приблизительно атмосферное давление.

29. Способ по п. 1, при котором дополнительно осуществляют стадию предварительного фракционирования малосернистого сырья перед гидрогенизацией до малосернистых фракций сырья, имеющих диапазон температур кипения меньше чем 90°С, предпочтительно меньше чем 80°С, а затем подвергают гидрогенизации.

30. Способ по п. 1, где стадию фракционирования осуществляют при абсолютном давлении вакуума от 10 до 50 мбар.

31. Способ по п. 1, где получаемые таким образом жидкости содержат:

- менее 65 масс. % нафтенов, в частности меньше 60 масс. % и даже меньше 40 масс. %; и/или

- менее 40 масс. % полинафтенов, в частности менее 30 масс. % и даже менее 20 масс. %, и/или

- более 30 масс. % парафинов, в частности более 40 масс. % и даже более 50 масс. %; и/или

- более 25 масс. % изопарафинов, в частности более 35 масс. % и даже более 45 масс. %.

| US20060161031 A1, 20.07.2006 | |||

| Портсигар | 1927 |

|

SU6835A1 |

| US3654139, 04.04.1972 | |||

| СПОСОБ ОЧИСТКИ ФРАКЦИИ, СОДЕРЖАЩЕЙ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ, ОТ СЕРЫ | 0 |

|

SU386519A1 |

| US3767562 A, 23.10.1973 | |||

| 1971 |

|

SU417955A3 | |

| US5654253 A, 05.08.1997 | |||

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| US4036734 A, 19.07.1977 | |||

| Способ изготовления проводов | 1979 |

|

SU834776A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСЦВЕТНОГО СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2001 |

|

RU2263706C2 |

Авторы

Даты

2015-04-10—Публикация

2010-11-19—Подача