Область техники

Настоящее изобретение относится к устройству для плавки и рафинирования цветных металлов с примесями, в частности лома меди и/или меди с примесями, получаемой в результате обработки минералов.

Уровень техники

Как известно, переработка меди для повторного использования очень важна, так как ее природные источники являются достаточно редкими, и поэтому она имеет высокую стоимость, и так как это дает преимущества с точки зрения окружающей среды и затрат энергии.

Лом меди предлагается на рынке во всем мире и классифицируется в соответствии с его происхождением и содержанием в нем чистой меди.

Например, на рынке предлагаются следующие сорта лома меди:

- Berry (первый класс), который состоит из старых и новых кабелей, изготовленных из чистой нелуженой меди, с минимум 99% Cu;

- Clove, т.е. электрические провода, изготовленные из чистой меди, в гранулированной форме, с минимум 99% Cu;

- Kanal, провода из чистой меди с минимальным содержанием Cu равным 98%;

- Birch, медные провода с наплавками и содержанием Cu равным 93-95%;

- Candy (второй класс) - телефонные провода, медные пластины, трубы с краской и бумагой с содержанием Cu 95-96%;

- Dream (третий класс), смешанный лом нелегированной меди с содержанием Cu 92-93%.

Этот лом может быть переработан для повторного использования в электрических областях применения напрямую путем пирометаллургического рафинирования.

Лом с более низким содержанием Cu расплавляют и подвергают пирометаллургическому рафинированию для получения анодов, которые перерабатываются в катоды электролизом при последующей обработке, или для создания сплавов.

Как операцию плавки, так и операцию рафинирования обычно осуществляют с помощью отражательных печей с жидким или газообразным топливом, ванного или наклоняемого типа.

Области применения меди могут быть подразделены на две большие категории: электрическая и неэлектрическая. Последняя наиболее важна с точки зрения экономических и количественных показателей, и для нее требуется медь с высокой проводимостью, а значит, и высокой чистотой (99,95% Cu).

В уровне техники в качестве исходного сырья для производства электрических проводов известна медь в виде катодов, полученных электролизом и поэтому обладающих чистотой 99,99% и проводимостью свыше 101 единиц согласно стандарту IACS (Международный стандарт на отожженную медную проволоку).

Катоды расплавляют в ходе непрерывного процесса в хорошо известных башенных или шахтных печах (например, типа, раскрытого в US3199977) и т.п., которые питают установки непрерывного литья и прокатки для получения бунтов прутка так называемой марки «ETP» с диаметрами в диапазоне между 8 мм и 25 мм.

Этот пруток затем подвергают холодному волочению в бесконечную проволоку с различными диаметрами, скрученную и/или покрытую изолятором для получения желательных проводов. Пруток может быть также подвергнут волочению или прокатке в полосы и фасонные элементы, а также может быть подвергнут непрерывному выдавливанию с использованием метода «Конформ» (Conform method).

Кроме этой технологии, которая отвечает большинству потребностей рынка, также известен способ изготовления прутка для электрических применений, в котором в качестве сырья используется лом с минимальным содержанием Cu 92%. Такой пруток относят к так называемой марке FRHC (пирометаллургическое рафинирование и высокая проводимость), и он имеет характеристики, которые почти идентичны прутку ETP.

Этот последний способ основан на использовании отражательной печи для плавки и рафинирования лома, причем эти операции выполняют за 16 часов, а остальные 8 часов суток печь питает линию литья и прокатки.

Отражательная печь для вышеуказанных применений представляет собой печь ванного типа, емкость которой может варьироваться от менее 50 т до более 400 т.

Такая печь также используется для изготовления анодов, для чего в нее загружают как лом, так и черновую медь.

Печь этого типа, иллюстрируемая на фиг. 1-3, имеет корпус 1 печи с формой параллелепипеда, с двумя взаимно противоположными головными частями 2, 3, или короткими сторонами, расположенными вдоль, по существу, вертикальных плоскостей и соединенными друг с другом посредством нижней стенки 4, верхней стенки или крыши 5 и двух боковых стенок 6, 7. Такие печи снабжены одной или двумя горелками 8 на головной части 2 и подсоединяемым к вытяжной трубе выходом 9 для отработавших газов на противоположной головной части 3. На одной боковой стенке 6, в ее центральной области, предусмотрены одно или два загрузочных отверстия 10, которые закрываются соответствующей подвижной дверцей 11, при этом у конца той же боковой стенки 6, который ближе к выходу 9 для отработавших газов, располагается небольшая дверца 12 для удаления шлака, обеспечивающая возможность удаления шлака 22, который плавает на поверхности ванны 15 расплавленного металла.

На другой боковой стенке 7 предусмотрены литейный желоб 13 и система так называемых «фурм», т.е. труб 14, которые подают как сжатый воздух для окисления ванны 15, так и топливо для раскисления ванны 15.

Весь корпус 1 печи в целом, который образован наружной конструкцией 16, изготовленной из сварной стали, и внутренней огнеупорной футеровкой 17, может наклоняться вокруг своей собственной продольной оси 1а, которая является горизонтальной и параллельна длинным сторонам корпуса 1 печи, снабжен в нижней части двумя или тремя серповидными люльками 18, которые могут перекатываться по плоскости или по системе 19 колес или роликов. Качание корпуса 1 печи вокруг оси 1а достигается посредством гидравлических цилиндров 20, которые располагаются между корпусом 1 печи и поддерживающим его фундаментом 21.

Максимальный поворот для опорожнения печи, т.е. в сторону литейного желоба, составляет примерно 25-30°, тогда как поворот в другом направлении для удаления шлака составляет 5-7°.

Другая менее используемая конструкция обеспечивает отсутствие перекатывающихся люлек. В этом случае наклон происходит вокруг горизонтальной оси, на которой располагаются два шаровых шарнира или подшипника, соединенных с основанием печи и установленных на двух надежных опорах; мощные гидравлические поршни, соединенные с другой стороной печи в подходящем месте, обеспечивают возможность движения печи.

Чтобы выдерживать агрессивное воздействие кислорода, оксидов и компонентов шлака, необходимо использовать магнезитовый огнеупор, который, однако, чувствителен к резким перепадам температур и имеет значительное линейное расширение при высоких температурах (целых 10 см на 10 метров стенки).

Из-за этих свойств огнеупора и из-за движений, необходимых во время рабочего цикла, особое внимание необходимо уделять конструкции стенок и крыши печи.

В печи этого типа смесь различных видов лома, в свободной форме, в связках или в виде кусков черновой меди, периодически загружают через загрузочное отверстие и одновременно расплавляют. По экономическим причинам свободный (неподготовленный) лом предпочтителен, несмотря на трудности обращения с ним.

Эта операция может длиться от 6 до 18 часов и является очень трудоемкой как при использовании четырехколесных фронтальных погрузчиков с дизельными двигателями, так и специальных погрузочных машин, введение материала является тонкой работой как из-за необходимости не допустить повреждения дверцы, так и из-за того, что каждая завалка ограничена по весу порций загружаемых материалов, и поскольку завалку нужно распределить в ванне печи, не допуская ее скопления исключительно рядом с дверцей.

Затем осуществляют первое удаление шлака и переходят к этапу рафинирования.

Основное рафинирование осуществляют путем вдувания воздуха, т.е. кислорода, который, вступая в соединение с загрязняющими металлами, образует оксиды, которые всплывают в виде шлака и затем удаляются из ванны. Каждый оператор затем дополнительно использует другие способы рафинирования с применением специальных добавок, чтобы быстро удалить из ванны конкретные загрязняющие вещества, такие как Pb - Sn - Ni и другие.

Последней операцией является уменьшение содержания кислорода, которое осуществляют вдуванием топлива через фурмы.

После того как стабилизирован желаемый уровень содержания кислорода и завершено последнее удаление шлака, переходят к литью, которое может быть нацелено на получение анодов или непрерывного прутка.

Наиболее важными недостатками печи этого типа являются трудная загрузка лома и низкий термический КПД для плавки меди; недостатки, определяемые текущими геометрическими характеристиками печи.

Для преодоления таких недостатков были предложены печи нескольких типов как для первичного металла, так и для металла с примесями или лома, в которых комбинируются некоторые характеристики отражательной ванной печи и некоторые характеристики вертикальной печи, раскрытой в US 3199977 на имя A. J. Phillips и др., датированном 1965 г., лучше известной под названием башенной печи или вертикальной печи Asarco, известной как «шахтная» печь.

Комбинация вертикальной печи и ванной отражательной печи раскрыта E. De Bie в US 3715203, датированном 1973 г., и в итальянском патенте IT 995947 на имя Giulio Properzi.

Печи, известные как печь Striko или т.п., уже используются долгое время; однако трудность плавления меди с примесями или лома с содержанием Cu меньше 97% в вертикальной или почти вертикальной печи не была устранена, так как образующийся шлак прилипает к огнеупору и блокирует нижний выход.

Предлагались небольшие печи комбинированного вертикально-ванного типа емкостью до 50 т, но в ущерб возможностям наклона в обоих направлениях, которые все же очень полезны для операций рафинирования и литья.

Со временем было отмечено, что металл с примесями должен заливаться вместе со своим шлаком напрямую в большую ванну расплавленного металла, где шлак всплывает и может быть удален обычными операциями удаления шлака. Ванна расплавленного металла должна иметь максимальную поверхность, которая соответствует критериям практичности, так как явления термического/химического рафинирования имеют прямую зависимость от поверхности ванны, т.е. чем больше поверхность, тем лучше и быстрее рафинирование. Некие попытки установить над крышей классической отражательной печи башню, действующую как вертикальная печь, не дали хороших результатов, поскольку башня является неустойчивой как в статических условиях, так и во время наклона, а также из-за чрезмерно сложной загрузки.

Раскрытие изобретения

Целью настоящего изобретения является решение описанных выше проблем, создание устройства для плавки и рафинирования цветных металлов с примесями, в частности лома меди и/или меди с примесями, получаемой в результате обработки минералов, которое содержит выполненную с возможностью наклона отражательную (ванную) печь, обеспечивающую возможность введения, при каждом открытии загрузочной дверцы, лома или другого загружаемого материала в количестве, существенно большем, чем позволяли обычные отражательные печи.

В рамках этой цели задачей изобретения является создание устройства, которое обеспечивает условия, в которых занятые на загрузке операторы менее подвержены воздействию прямого и отраженного тепла.

Другой задачей изобретения является создание устройства, которое обеспечивает возможность получения большего пространства внутри печи для размещения в ней большого количества лома и другого загружаемого материала, чтобы увеличить контакт между пламенем и ломом и тем самым оптимизировать тепловой обмен, а значит, и энергетический КПД, и, следовательно, уменьшить время плавления.

Другой задачей изобретения является создание устройства, которое обеспечивает возможность уменьшения числа единичных операций загрузки и времени открытия загрузочной дверцы.

Указанная цель и указанные и другие задачи, которые станут более очевидны далее, достигаются устройством для плавки и рафинирования цветных металлов с примесями, в частности лома меди и/или меди с примесями, получаемой в результате обработки минералов, содержащим выполненную с возможностью наклона отражательную печь с корпусом печи, который имеет основание с прямоугольной в плане формой и снабжен двумя взаимно противоположными головными частями, которые соединены друг с другом посредством нижней стенки, верхней стенки или крыши и двух боковых стенок, и средства, предусмотренные для наклона упомянутого корпуса печи вокруг оси, по существу, горизонтальной и перпендикулярной упомянутым головным частям, отличающимся тем, что оно имеет в центральной области упомянутой верхней стенки часть, которая выступает вверх от остальной части упомянутой верхней стенки и ограничена в верхней области аркбутановидной стенкой, сбоку двумя противоположными боковыми стенками, и имеет на стороне, обращенной к упомянутой аркбутановидной стенке, загрузочное отверстие, которое закрыто дверцей, перемещаемой для открытия и закрытия упомянутого загрузочного отверстия.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут более очевидными из анализа последующего описания, приведенного со ссылкой на прилагаемые чертежи, которые иллюстрируют обычную наклоняемую отражательную печь и предпочтительный, но не единственный, вариант реализации устройства согласно изобретению, а именно:

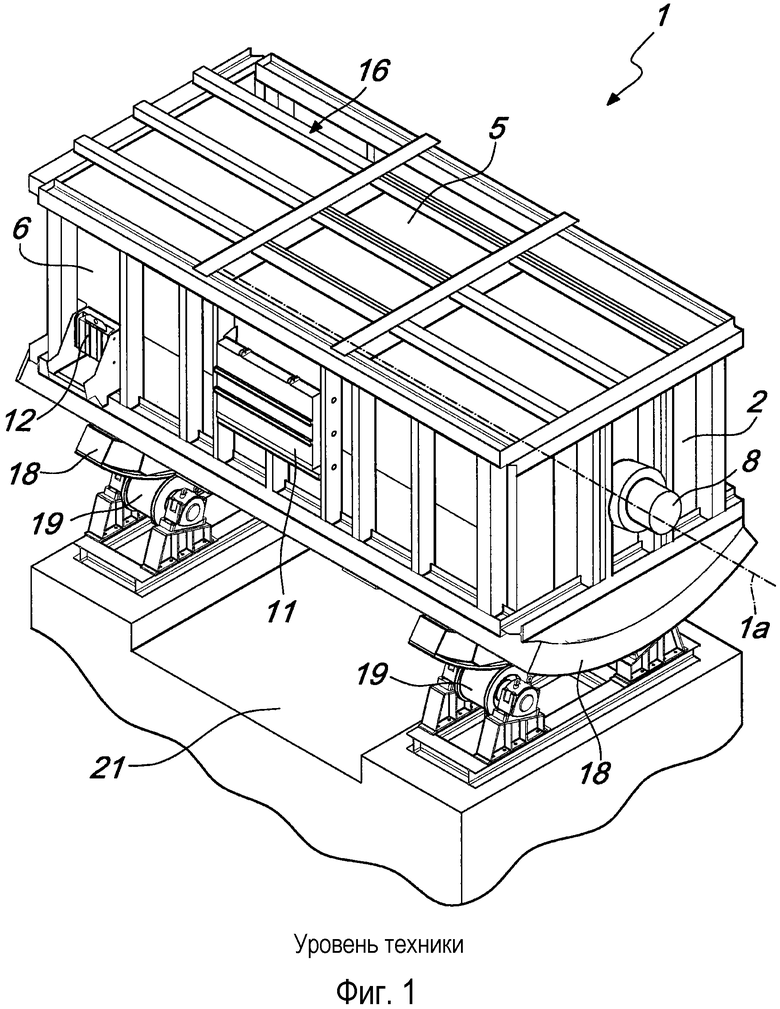

Фиг. 1 - вид в перспективе обычной наклоняемой отражательной печи.

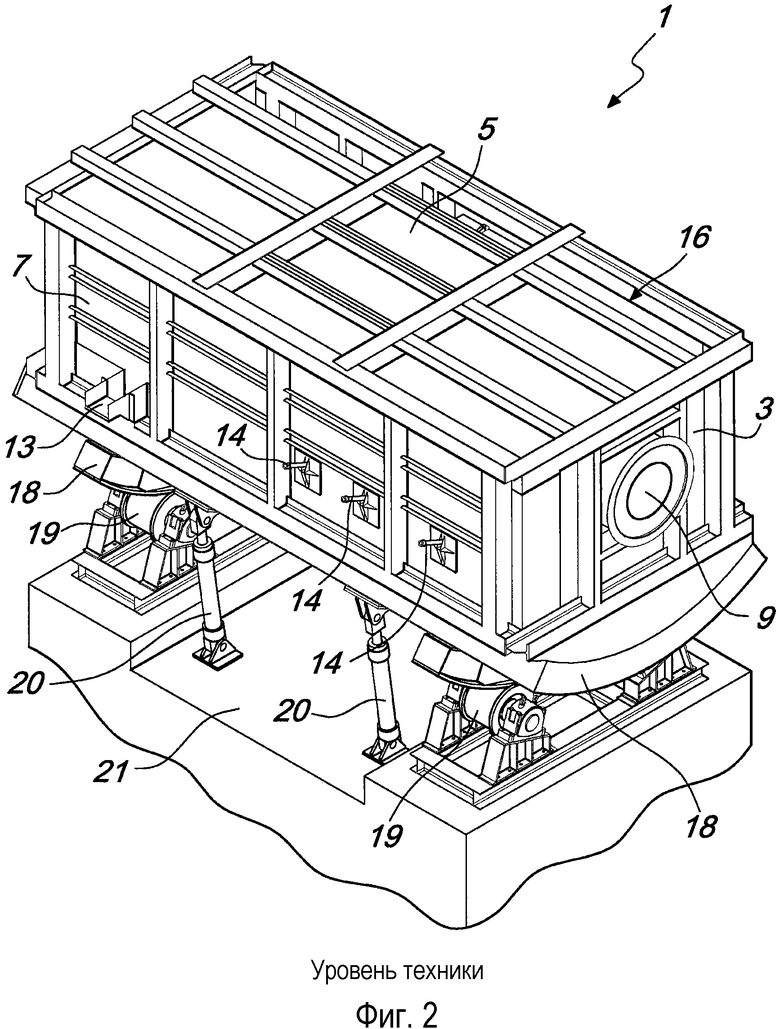

Фиг. 2 - вид в перспективе печи на Фиг. 1, но под другим углом.

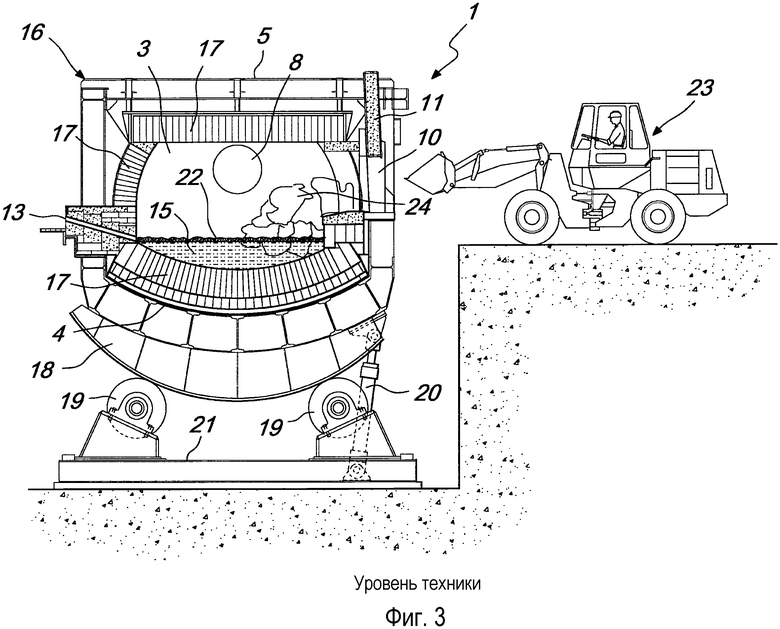

Фиг. 3 - вид в поперечном сечении по центру печи на Фиг. 1.

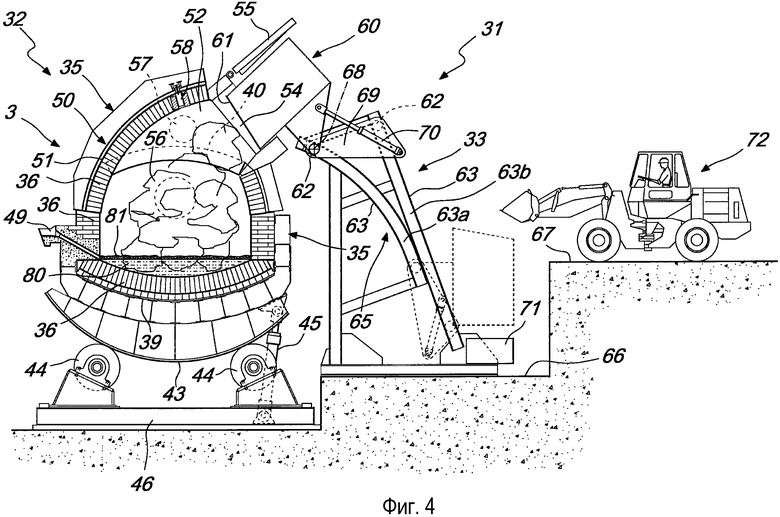

Фиг. 4 - вид устройства согласно настоящему изобретению, с печью в сечении по центральной поперечной плоскости, во время операции загрузки.

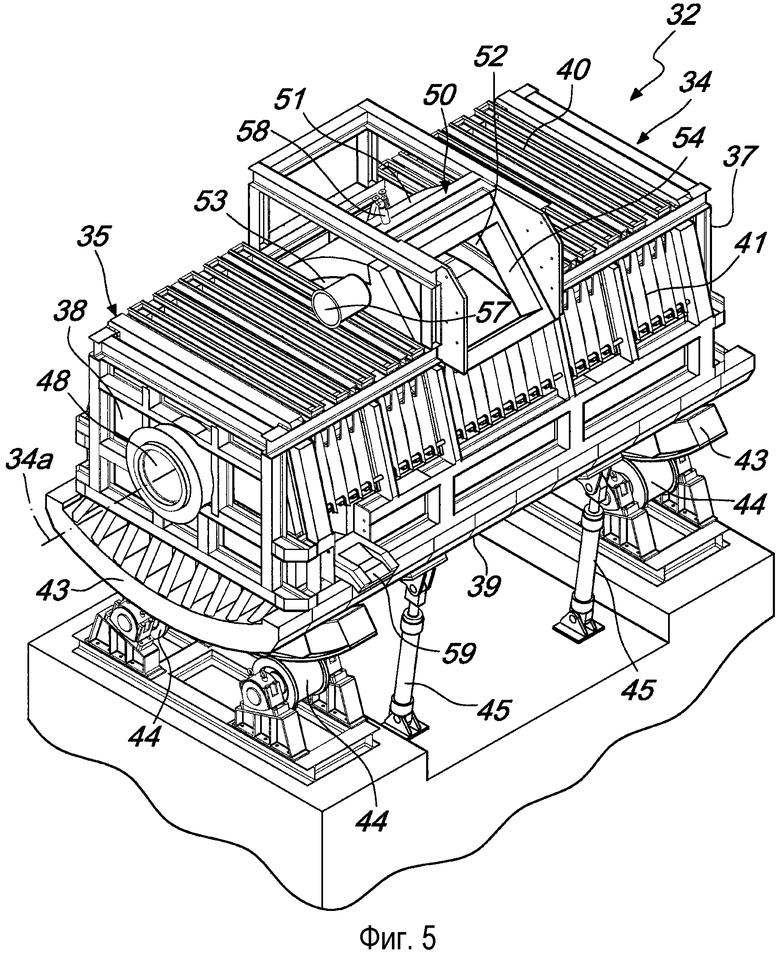

Фиг. 5 - вид в перспективе печи устройства согласно изобретению с не показанной для ясности дверцей загрузочного отверстия.

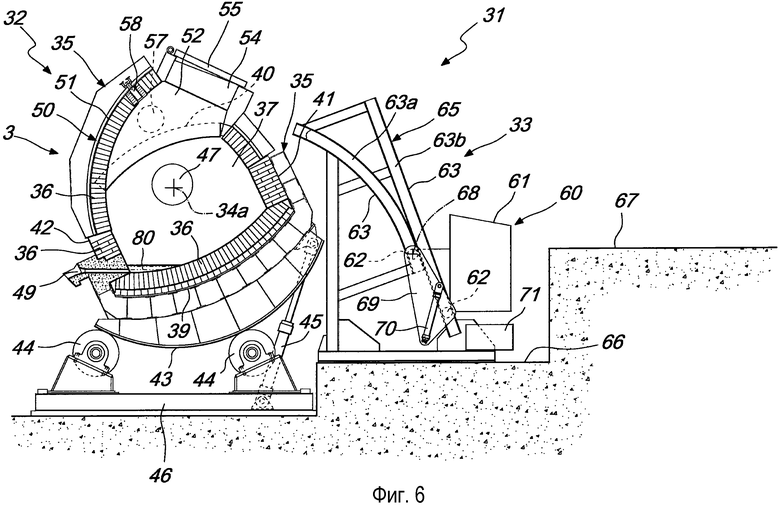

Фиг. 6 - вид устройства согласно изобретению с печью в сечении по центральной поперечной плоскости, во время операции литья.

Варианты осуществления изобретения

На фигурах 1 и 2 показаны виды, взятые с двух сторон 6 и 7 или длинных сторон, обычной наклоняемой отражательной печи. Корпус 1 печи опирается на серповидные люльки 18 и наклоняется по колесам 19, перемещаемый гидравлическими цилиндрами 20. Горелка 8, установленная на головной части 2, обеспечивает тепловую энергию. Отработавшие газы выходят через выход 9 для отработавших газов, предусмотренный в противоположной головной части 3. Фурмы 14 обеспечивают возможность вдувания воздуха или азота или топлива в ванну в соответствии с требованиями процесса рафинирования. Загрузочное отверстие 10 закрыто соответствующей дверцей 11, которая выполнена перемещаемой для того, чтобы позволить проводить загрузку печи. Ссылочной позицией 12 обозначена дверца для удаления шлака. Литейный желоб 13 обеспечивает возможность выгрузки расплавленного и рафинированного металла.

На Фиг. 3 представлен вид этой же печи в сечении по центру с открытой дверцей 11, на котором показаны погрузочная машина 23, загрузочное отверстие 10, дверца 11, стальная конструкция 16, огнеупорная футеровка 17, ванна 15 расплавленного металла, шлак 22, лом 24 или другой загружаемый материал 24, горелка 8 и литейный желоб 13.

Как можно видеть, загрузка не является легкой, а объем лома, на который может воздействовать пламя, является ограниченным.

Обращаясь к фиг. 4-6, устройство согласно изобретению, в целом обозначенное ссылочной позицией 31, содержит выполненную с возможностью наклона (наклоняемую) отражательную печь 32 и загрузочное устройство 33.

Печь 32 содержит корпус 34 печи, состоящий из наружной стальной конструкции 35 и внутренней огнеупорной футеровки 36.

Корпус 34 печи имеет основание с прямоугольной в плане формой и снабжен двумя взаимно противоположными головными частями 37, 38, которые соединены друг с другом посредством нижней стенки 39, верхней стенки или крыши 40 и двух боковых стенок 41, 42.

Печь 32 дополнительно снабжена средствами наклона, которые могут приводиться в действие для придания качания корпусу 34 печи вокруг его продольной оси 34а, которая является, по существу, горизонтальной и перпендикулярной плоскости расположения головных частей 37, 38.

Более точно, корпус 34 печи снабжен в своей нижней части серповидными люльками 43, которые опираются, подобно обычным наклоняемым отражательным печам, на систему колес или роликов 44. Средства наклона образованы гидравлическими цилиндрами 45, которые соединяют корпус 34 печи с поддерживающим его фундаментом 46 и могут быть приведены в действие для того, чтобы вызвать качание корпуса 34 печи вокруг оси 34а относительно фундамента 46.

По меньшей мере одна основная горелка 47 установлена на головной части 37 известным самим по себе образом, а на противоположной головной части 38 предусмотрен выход 48 для отработавших газов.

На боковой стенке 42 имеются литейный желоб 49 и система фурм, невидимые на фиг. 4-6, предусмотренные таким же образом, как и в обычных наклоняемых отражательных печах.

На боковой стенке 41, рядом с головной частью 38, предусмотрена дверца 59 для удаления шлака, подобно обычным наклоняемым отражательным печам.

Согласно изобретению корпус 34 печи имеет в центральной области верхней стенки 40 часть 50, которая выступает вверх от остальной части верхней стенки 40 и ограничена в верхней области аркбутановидной стенкой 51 (т.е. наподобие аркбутана), сбоку двумя боковыми стенками 52, 53, и имеет на стороне, которая обращена к аркбутановидной стенке 51, загрузочное отверстие 54, которое закрыто дверцей 55, перемещаемой по команде для открытия или закрытия загрузочного отверстия 54.

На практике корпус 34 печи согласно изобретению снабжен центральной башней, со слуховым окном или мансардой в архитектурных терминах, ограниченной четырьмя сторонами, из которых одна образована аркбутановидной стенкой 51, две образованы боковыми стенками 52, а четвертая образована в целом или частично загрузочным отверстием и его дверцей 55.

Радиус кривизны аркбутановидной стенки 51 имеет такую величину, что кроме сохранения конструкции, способной выдерживать наклон вокруг оси 34а с амплитудой качания 25° и более, обеспечивает возможность расположить все загрузочное отверстие 54 выше противоположной стенки, которая выполнена с такими же размерами, как в обычной наклоняемой отражательной печи, так что количество лома 56 или другого загружаемого материала, на которое воздействует пламя, может быть от трех до пяти раз больше количества лома, на который воздействует пламя в обычных наклоняемых отражательных печах.

Аркбутановидная стенка 51, а также боковые стенки 52, 53 и дверца 55, обычно футерованы со своей внутренней стороны слоем огнеупорного материала, подобно другим стенкам, которые ограничивают внутреннее пространство корпуса 34 печи.

Более точно, наличие части 50 и ее специфическая форма позволяют расположить загрузочное отверстие 54 не на боковой стенке, как в обычной наклоняемой отражательной печи, а выше боковых стенок корпуса 34 печи.

Удобным образом загрузочное отверстие 54 лежит в плоскости, которая наклонена внутрь корпуса 34 печи относительно смежной боковой стенки 41 корпуса 34 печи.

Преимущественно одна из двух боковых стенок, которые ограничивают часть 50, в иллюстрируемом случае - боковая стенка 53, снабжена дополнительным выходом 57 для отработавших газов.

Выход 48 для отработавших газов и дополнительный выход 57 для отработавших газов предпочтительно соединены с вытяжной трубой с помощью соответствующих клапанов, чтобы обеспечить возможность независимой регулировки тяги отработавших газов.

Наличие дополнительного выхода 57 для отработавших газов, соединенного с вытяжной трубой, тяга которого минимизирует необходимость в колпаке над дверцей 55, увлекает горячие газы, образуемые горелкой или основными горелками 47, установленными на головной части 37, заставляя их течь вдоль кучи введенного лома 56, увеличивая тепловой обмен.

Предпочтительно рядом с верхом аркбутановидной стенки 51 предусмотрена дополнительная горелка 58, которая приспособлена воздействовать прямым пламенем на лом или другой загружаемый материал 56, введенный в печь. Наличие дополнительной горелки 58 также увеличивает тепловой обмен для нагрева лома или другого загружаемого материала 56.

Устройство согласно изобретению также содержит загрузочное устройство 33, в состав которого входит коробчатый контейнер 60, снабженный загрузочно-разгрузочным проемом 61 и колесами 62, которые могут зацепляться с рельсами 63, образующими рамповидную направляющую 65, расположенную вне области наклона печи 32. Рамповидная направляющая 65 простирается вверх от плоскости 66 основания до окрестности загрузочного отверстия 54. Коробчатый контейнер 60 может перемещаться вдоль рамповидной направляющей 65 из позиции загрузки, в которой он расположен рядом с основанием рамповидной направляющей 65 со своим направленным вверх загрузочно-разгрузочным проемом 61 рядом с плоскостью 67 загрузки, в позицию разгрузки, в которой он расположен рядом с верхом рамповидной направляющей 65 и наклонен своим загрузочно-разгрузочным проемом 61 к загрузочному отверстию 54.

Более конкретно, корпус коробчатого контейнера 60 установлен с возможностью шарнирного поворота вокруг горизонтальной оси 68 на основании 69, снабженном колесами 62, зацепляющимися с рельсами 63, которые состоят из криволинейной части 63а, к которой прилегает прямолинейная часть 63b. Колеса 62 основания 69 образованы по меньшей мере двумя парами колес, из которых первая пара зацепляется с криволинейной частью 63а, а вторая пара зацепляется с прямолинейной частью 63b. Форма рельс 63 и их взаимное расположение таковы, чтобы обеспечить частичное опрокидывание коробчатого контейнера 60 во время его перехода из позиции загрузки в позицию разгрузки. Такое частичное опрокидывание завершается средством опрокидывания, образованным гидравлическим цилиндром 70, который располагается между основанием 69 и корпусом коробчатого контейнера 60 и заставляет коробчатый контейнер 60 поворачиваться вокруг оси 68 относительно основания 69.

Перемещение коробчатого контейнера 60 по рамповидной направляющей 65 может осуществляться, например, известным самим по себе способом с помощью двигателя 71 или гидравлических цилиндров или других средств перемещения известного типа.

Далее будет описана работа устройства согласно изобретению.

При коробчатом контейнере 60, расположенном в позиции загрузки, лом или другой материал 56, подлежащий транспортировке в печь 32, может быть легко загружен внутрь коробчатого контейнера 60 с помощью обычных погрузочных машин 72, таких как, например, краны, фронтальные погрузчики, вилочные погрузчики, которые перемещаются по плоскости 67 загрузки. Следует отметить, что операция заполнения коробчатого контейнера 60 происходит в области, которая довольно удалена от загрузочного отверстия 54 печи 32 и тем самым в достаточной степени защищена от воздействия прямого и отраженного тепла. Это позволяет операторам работать в приемлемых и безопасных условиях окружающей среды.

После заполнения коробчатый контейнер 60 поднимается вдоль рамповидной направляющей 65 до тех пор, пока его загрузочно-разгрузочный проем 61 не будет расположен рядом с предварительно открытым загрузочным отверстием 54 печи 32, к которому он наклоняется, выгружая в печь 32 свой груз лома или другого материала 56, формируя большое скопление материала, которое подвергается прямому воздействию пламени, в результате чего достигается высокий термический/энергетический КПД печи.

Термический КПД может быть дополнительно увеличен за счет приведения в действие дополнительной горелки 58, которая направляет формируемые ею горячие газы вниз в почти вертикальном направлении, пропуская через всю завалку материала 56 перед выпусканием через выход 48 для отработавших газов и/или дополнительный выход 57 для отработавших газов.

Следует отметить, что дверца 55, установленная на загрузочном отверстии 54 печи, остается открытой в течение чрезвычайно короткого времени в сравнении со временем, требуемым в обычных печах, так как в печи согласно изобретению больше не нужно расталкивать и распределять завалку материала внутри печи.

Постепенное плавление введенного в печь материала ведет к образованию ванны 80 расплавленного металла, покрытой слоем шлака 81. Печь может быть наклонена на угол до 30° относительно вертикали, как показано на Фиг. 6, для выгрузки расплавленного металла через литейный желоб 49 и на угол приблизительно 7° в противоположном направлении для выгрузки шлака 81 через дверцу 59 для удаления шлака.

На практике было обнаружено, что устройство согласно изобретению полностью достигает намеченной цели и решает поставленные задачи, так как специальная конфигурация печи с расположением загрузочного отверстия на существенно более высоком уровне, чем в обычных наклоняемых отражательных печах, позволяет ускорить операции загрузки печи и вводить значительно большее количество лома или другого материала, увеличить поверхность теплообмена между пламенем и загруженным материалом и тем самым добиться более высокого энергетического КПД и, следовательно, уменьшения времени плавления в сравнении с обычными наклоняемыми отражательными печами.

Другое преимущество устройства согласно изобретению заключается в том, что оно может использовать коробчатое загрузочное устройство, способное загружать автоматически значительные количества материала, ориентировочно от 5 т до 10 т за раз, за короткое время, так что для полной загрузки печи требуется не более 40 операций.

Другое преимущество устройства согласно изобретению заключается в создании менее тяжелых условий работы для операторов, занятых на загрузке печи.

Предложенное устройство может иметь многочисленные модификации и вариации, которые все находятся в пределах объема приложенной формулы изобретения; все детали могут быть дополнительно заменены другими технически эквивалентными элементами.

На практике используемые материалы при условии, что они подходят для конкретного применения, а также размеры могут быть любыми в соответствии с предъявляемыми требованиями и уровнем техники.

Раскрытие заявки на патент Италии № MI2010A001741, по которой данная заявка испрашивает приоритет, включено сюда путем ссылки.

Если технические признаки, указанные в каком-либо пункте формулы изобретения, сопровождаются ссылочными позициями, то эти ссылочные позиции были введены исключительно для улучшения ясности формулы изобретения и, соответственно, такие ссылочные позиции не оказывают какого-либо ограничивающего эффекта на толкование любого элемента, обозначенного в качестве примера такими ссылочными позициями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707364C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2019 |

|

RU2699876C1 |

| УЛУЧШЕННЫЙ ПРОЦЕСС ПЛАВКИ МЕДИ | 2020 |

|

RU2835731C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ | 2014 |

|

RU2633410C2 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2760135C1 |

Изобретение относится к устройству для плавки и рафинирования цветных металлов с примесями, в частности, лома меди и/или меди с примесями, получаемой в результате обработки минералов. Устройство содержит выполненную с возможностью наклона отражательную печь, корпус которой имеет основание прямоугольной в плане формы и две взаимно противоположные головные части, соединенные друг с другом посредством нижней стенки, верхней стенки или крыши и двух боковых стенок, причем печь имеет средства для наклона корпуса печи вокруг оси, по существу горизонтальной и перпендикулярной головным частям, в центральной области верхней стенки имеется выступающая вверх часть стенки, ограниченная в верхней области аркбутановидной стенкой, а сбоку - двумя взаимно противоположными боковыми стенками, причем в упомянутой выступающей вверх части на стороне, обращенной к аркбутановидной стенке, выполнено загрузочное отверстие, закрытое дверцей с возможностью открытия и закрытия загрузочного отверстия. Обеспечивается увеличение энергетического КПД печи и уменьшение времени плавления. 7 з.п. ф-лы, 6 ил.

1. Устройство для плавки и рафинирования цветных металлов с примесями, в частности лома меди и/или меди с примесями, получаемой в результате обработки минералов, содержащее выполненную с возможностью наклона отражательную печь (32), корпус (34) которой имеет основание с прямоугольной в плане формой и две взаимно противоположные головные части (37, 38), соединенные друг с другом посредством нижней стенки (39), верхней стенки или крыши (40) и двух боковых стенок (41, 42), средства (45) для наклона упомянутого корпуса (34) печи вокруг оси (34а), по существу, горизонтальной и перпендикулярной упомянутым головным частям (37, 38), отличающееся тем, что оно имеет в центральной области упомянутой верхней стенки (40) часть (50), выступающую вверх от остальной части упомянутой верхней стенки (40), ограниченную в верхней области аркбутановидной стенкой (51), сбоку двумя взаимно противоположными боковыми стенками (52, 53) и имеющую на стороне, обращенной к упомянутой аркбутановидной стенке (51), загрузочное отверстие (54) с дверцей (55) для открытия и закрытия упомянутого загрузочного отверстия (54).

2. Устройство по п.1, отличающееся тем, что упомянутое загрузочное отверстие (54) расположено выше боковых стенок (41, 42) корпуса (34) печи.

3. Устройство по п.1, отличающееся тем, что упомянутое загрузочное отверстие (54) лежит в плоскости, которая наклонена внутрь корпуса (34) печи относительно смежной боковой стенки (41) корпуса (34) печи.

4. Устройство по п. 1, отличающееся тем, что на головной части (37) имеется по меньшей мере одна основная горелка (47), а на противоположной головной части (38) имеется выход (48) для отработавших газов, причем на одной боковой стенке (53) из упомянутых боковых стенок (52, 53) предусмотрен дополнительный выход (57) для отработавших газов.

5. Устройство по п. 4, отличающееся тем, что упомянутый выход (48) для отработавших газов и упомянутый дополнительный выход (57) для них соединены с вытяжной трубой с помощью клапанов для независимой регулировки тяги.

6. Устройство по п.1, отличающееся тем, что оно содержит дополнительную горелку (58), расположенную рядом с верхом упомянутой аркбутановидной стенки (51) и выполненную с возможностью воздействия прямым пламенем на загрузку материала (56), введенную в упомянутую печь (32).

7. Устройство по п.1, отличающееся тем, что оно содержит загрузочное устройство (33), имеющее коробчатый контейнер (60) с загрузочно-разгрузочным проемом (61) и снабженное колесами (62), выполненными с возможностью зацепления с рельсами (63), проложенными вдоль рамповидной направляющей (65), расположенной вне области наклона печи (32), причем упомянутая рамповидная направляющая (65) простирается вверх от плоскости (66) основания к упомянутому загрузочному отверстию (54), а упомянутый коробчатый контейнер (60) выполнен с возможностью перемещения вдоль упомянутой рамповидной направляющей (65) из позиции загрузки, в которой он расположен рядом с основанием упомянутой рамповидной направляющей (65) со своим направленным вверх загрузочно-разгрузочным проемом (61) рядом с плоскостью (67) загрузки, в позицию разгрузки, в которой он расположен рядом с верхом упомянутой рамповидной направляющей (65) и наклонен своим загрузочно-разгрузочным проемом (61) к упомянутому загрузочному отверстию (54).

8. Устройство по п. 7, отличающееся тем, что оно содержит средства (70) для наклона упомянутого коробчатого контейнера (60) вокруг горизонтальной оси (68) вдоль упомянутой рамповидной направляющей (65).

| Устройство для переключения ответвлений обмоток силовых трансформаторов | 1979 |

|

SU873295A1 |

| Устройство для измерения малых отношений сигнал-шум | 1977 |

|

SU741201A1 |

| US 3244298 A, 05.04.1966; | |||

| JP 2002061817 A, 28.02.2002; | |||

| WO 9311398 A1, 10.06.1993; | |||

| ПЕЧЬ, СПОСОБ ЕЕ ПРИМЕНЕНИЯ И УПРАВЛЕНИЯ | 2004 |

|

RU2353876C2 |

Авторы

Даты

2015-10-27—Публикация

2011-08-04—Подача