Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации А.А. Баранов, О.П. Микуляк, А.А. Резняков «Технология вторичных цветных металлов и сплавов» стр. 22-23), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Недостатками этой печи являются:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь (Источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 87-89), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы. Считаю, что печь, взятая за аналог, имеет следующие недостатки:

1. Печь не имеет копильника.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь с копильником для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2522283), являющаяся наиболее близкой (прототипом), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, копильник, содержащий корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет камеры дожига.

2. В печи для футеровки подин используются подовые блоки МЛСП, а не подовые блоки КС-90, которые значительно увеличивают срок службы печи.

3. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

4. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двух ванной отражательного типа печи с копильником для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации, ввести в состав печи камеру дожига и пыле газоочистку.

Технический результат - разработанная газовая двухванная отражательного типа печь с копильником для переплава алюминиевых ломов является высокопроизводительной, имеющей камеру дожига, большой срок эксплуатации, позволяющей: снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в двухванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками и газоходы, согласно предлагаемому изобретению, введен сварной каркас, залитый бетоном с наполнителем крошкой из легковесного шамотного кирпича, две наклонные площадки, поды двух ванн выполнены из корундовых блоков КС-90, уложенных на теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой и легковесный кирпич ШЛ-0,4. Бетон, залитый в каркас с наполнителем крошкой из легковесного шамотного кирпича, теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой и легковесный кирпич ШЛ-0,4 под подиной и под наклонной площадкой позволяют снизить потери тепла, сохранять температуру металла на подине и наклонной площадке. Корундовые блоки КС-90. имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным около 8 лет.

Кроме того, двух ванная отражательная печь с копильником для переплава алюминиевого лома (далее печь) имеет в каждой боковой стене две инжекционные двухрядные шестнадцатисмесительные горелки среднего давления, одна из которых направлена под углом 20° на наклонную площадку и под углом 23° к оси печи, а другая направлена под углом 22° на подину печи и под углом 23° к оси печи, кроме того, на каждую наклонную площадку под углом 17° направлена двухрядная инжекционная шестнадцатисмесительная горелка среднего давления, установленная в своде печи.

Следует отметить, что каждый смеситель верхнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм с отлитыми внутри центрального канала двенадцатью ребрами высотой 4 мм длиной 330 мм, при этом по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, а каждый смеситель нижнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм и внутренним ∅ 45 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители верхнего ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела верхнего ряда 2,8 м, при этом смесители нижнего ряда и литого стабилизирующего пламя туннеля позволяют получить длину факела нижнего ряда 1,5 м. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), тепловая мощность горелок составляет 8400 КВт без копильника, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Более того, печь выложена в стальном коробе и имеет теплоизоляцию между стальным коробом и каждой стеной, состоящую из тройного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя и листового асбокартона, при этом копильник также выложен в стальном коробе и имеет теплоизоляцию между стальным коробом и каждой стеной, состоящий из шамотной набивки, двойного слоя листового асбокартона, огнеупорной ваты. Такая теплоизоляция позволяет снизить потери тепла и экономить газ.

Существенно отметить, что свод печи имеет огнеупорную обмазку, а сверху обмазки уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой толщиной 30 мм, при этом большой свод копильника имеет обмазку в два слоя, сверху которых уложен слой легковесного шамотного кирпича ШЛ-0,4. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Кроме того, печь имеет четыре рабочих окна, два из которых могут выполнять роль шлакового окна и две летки, выполненные в задней стене и две летки в задней стене копильника. Четыре рабочих окна позволяют производить быструю загрузку печи, а две летки в печи и копильнике производить быстрый слив наплавленного металла, что делает печь высокопроизводительной.

При этом печь имеет электрические привода подъема и опускания рабочих заслонок печи, состоящие из двух электрических двигателей, двух муфт, двух редукторов, двух барабанов, четырех приваренных к горизонтальным швеллерам кронштейнов, двух шкивов и двух рабочих заслонок, закрепленных на тросах.

Следует отметить, что печь имеет копильник, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки и газоход, причем сварной каркас копильника залит бетоном с шамотной крошкой, при этом подовые блоки КС-90 копильника уложены на три слоя асбокартона и набивку из сухого кварцевого песка. Теплоизоляция, состоящая из трех слоев асбокартона, песчаной набивки, бетона с шамотной крошкой позволяет сохранять температуру металла в ванне копильника. а подовые блоки КС-90, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы копильника.

Далее в передней горел очной стене копильника наклонно под углом 30° к подине размещена шестнадцатисмесительная инжекционная горелка смесительная горелка среднего давления, которая позволяет поддерживать температуру жидкого металла.

Печь снабжена двумя футерованными огнеупорным кирпичом камерами дожига, в каждой из которых установлена газовая двух смесительная инжекционная горелка, при этом каждая камера дожига имеет в боковой стенке дверку, футерованную легковесным шамотным кирпичом, которая открывается и закрывается вручную, а необходимый воздух для процесса горения в камеру дожига подается воздуходувкой по коробу.

Более того копильник имеет в боковой стене шлаковое окно, закрываемое шлаковой дверкой, которая сварена из стальных листов с приваренными стальными уголками, футерована шамотным легковесным кирпичем марки ШЛ-0,4 и имеет двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой, при этом шлаковая дверка поднимается и опускается вручную с помощью двух противовесов.

При этом двух ванная отражательная печь с копильником для переплава алюминиевого лома имеет два поворотных желоба, установленных на кронштейнах, приваренных к коробу копильника, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции поворотную чашу, что позволяет последовательно разливать жидкий металл в разливочное оборудование, расположенное в секторе обслуживания с углом 146°.

Следует отметить, что две летки печи и две летки копильника, выполнены в быстросменных леточных кирпичах, изготовленных из подовых блоков КС-90, которые размещены в сварных коробах, каждый из которых имеет отбортовку с четырьмя отверстиями для крепления гайками и пружинными шайбами к четырем шпилькам, приваренным к стальному коробу печи (копильника), причем к отбортовкам приварены две ручки для извлечения короба с размещенным в нем леточным кирпичем. Замена изношенных леточных кирпичей на новые производится в течении 14-16 минут без остановки печи.

Наконец, печь снабжена установкой пыле газоочистки, состоящей из трех идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 9 рукавных фильтров, при этом установка пыле газоочистки имеет обслуживающую площадку и лестницу, причем, в состав системы пыле газоочистки входит камера смешения, дымосос ДН-12,5, установка пыле газоочистки, при этом установка пыле газоочистки имеет следующую характеристику: производительность по очищаемому газу 30600 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 92%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи. Разработанная конструкция двух ванной печи с копильником позволяет вести переплавку подвергнутого разделке и магнитной сепарации алюминиевого лома, который загружается в два рабочих окна, расположенных в передней стене и в два боковых окна. Случайно загруженные в печь переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны, нержавейка, титановые сплавы и т.д.) остаются на двух наклонных площадках и на двух подинах, а затем удаляются.

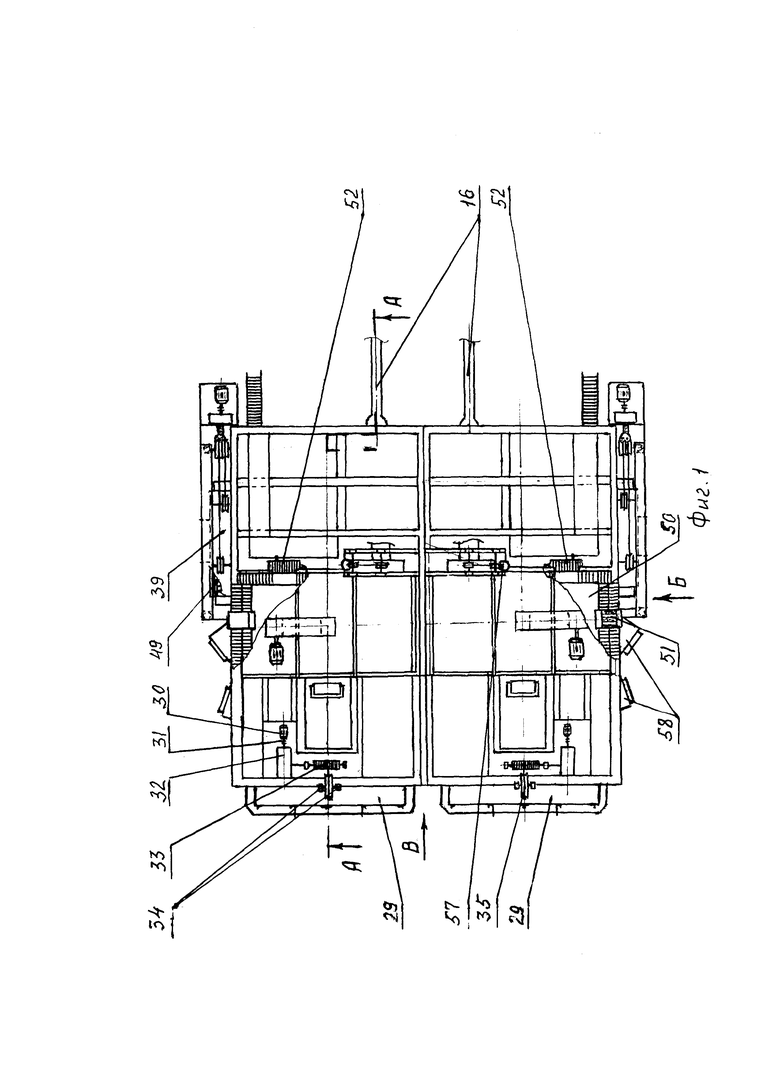

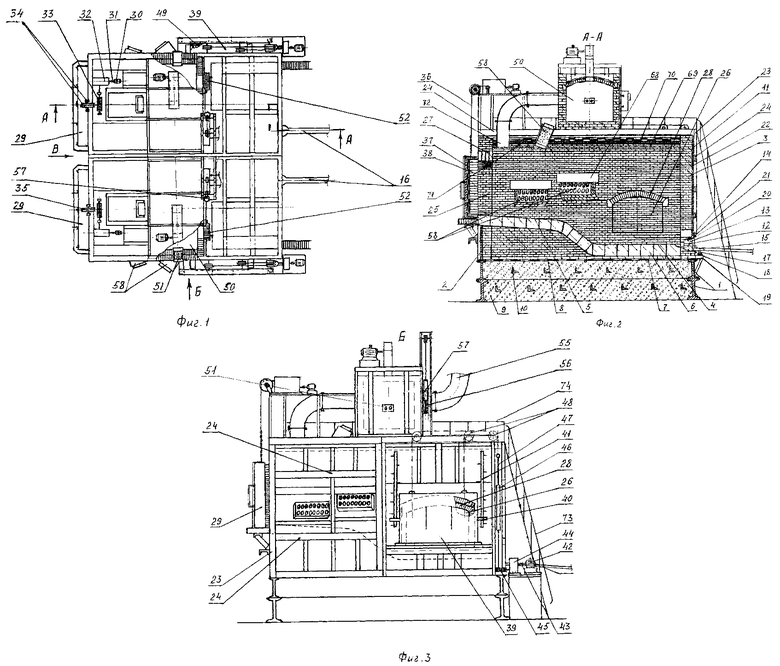

На фиг. 1. Вид двух ванной печи в плане.

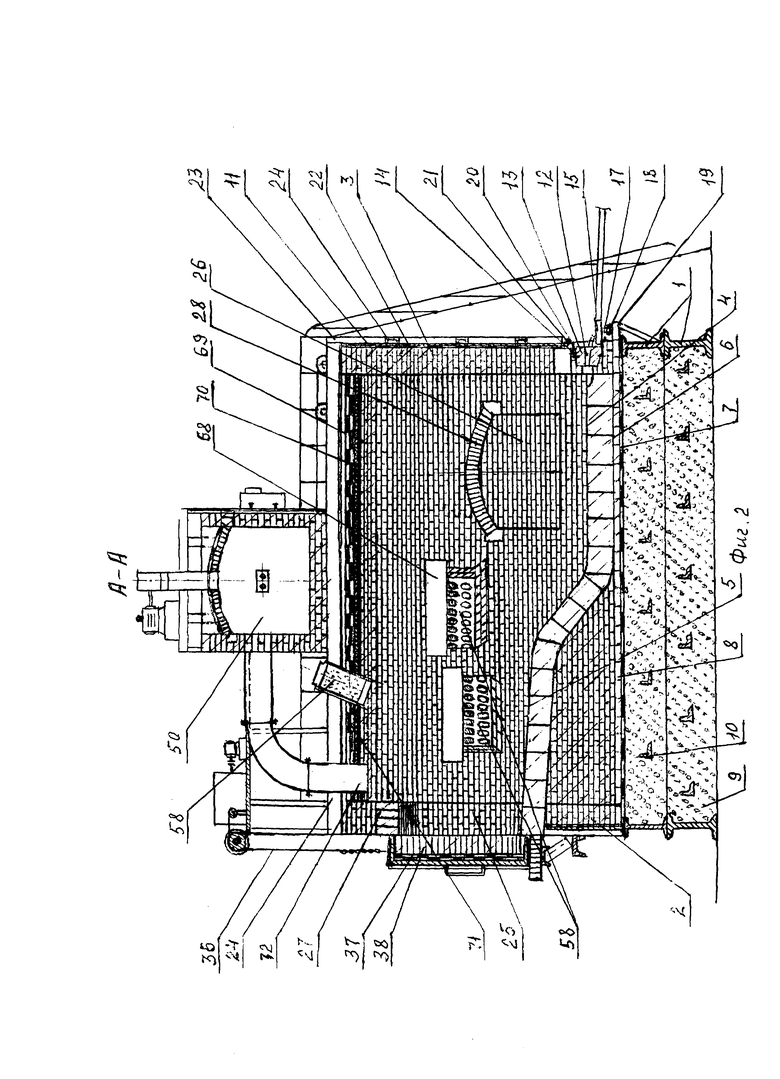

На фиг. 2. Продольный разрез А-А двух ванной печи.

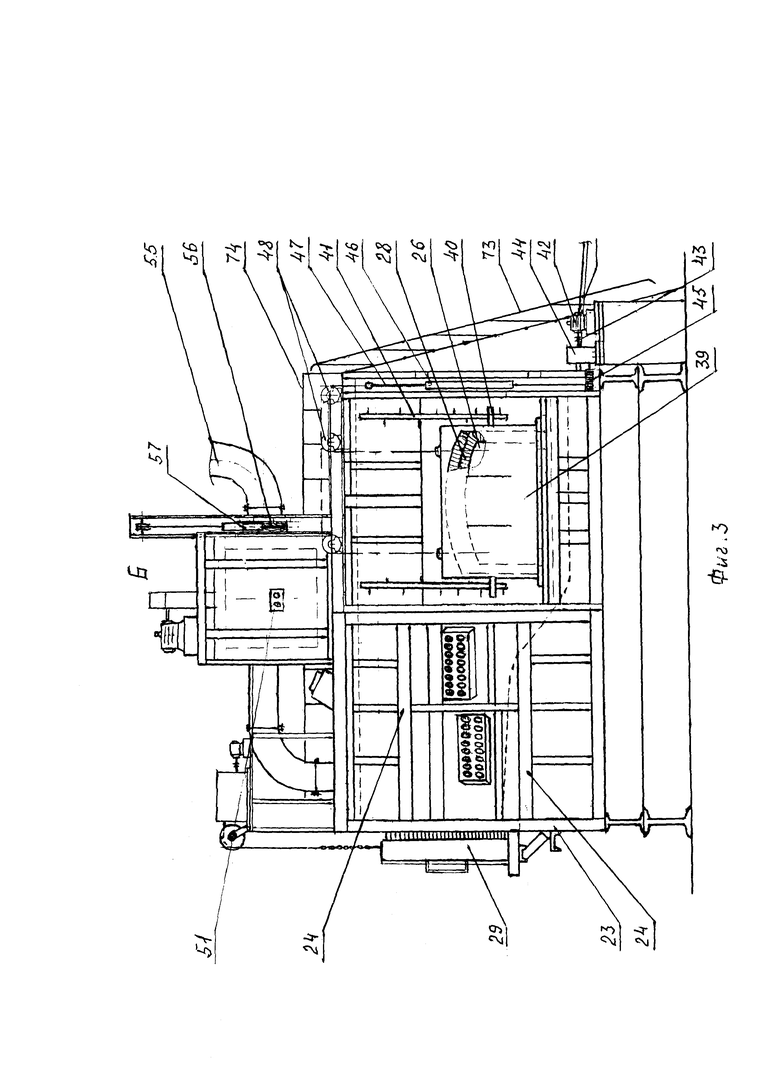

На фиг. 3. Вид Б двух ванной печи.

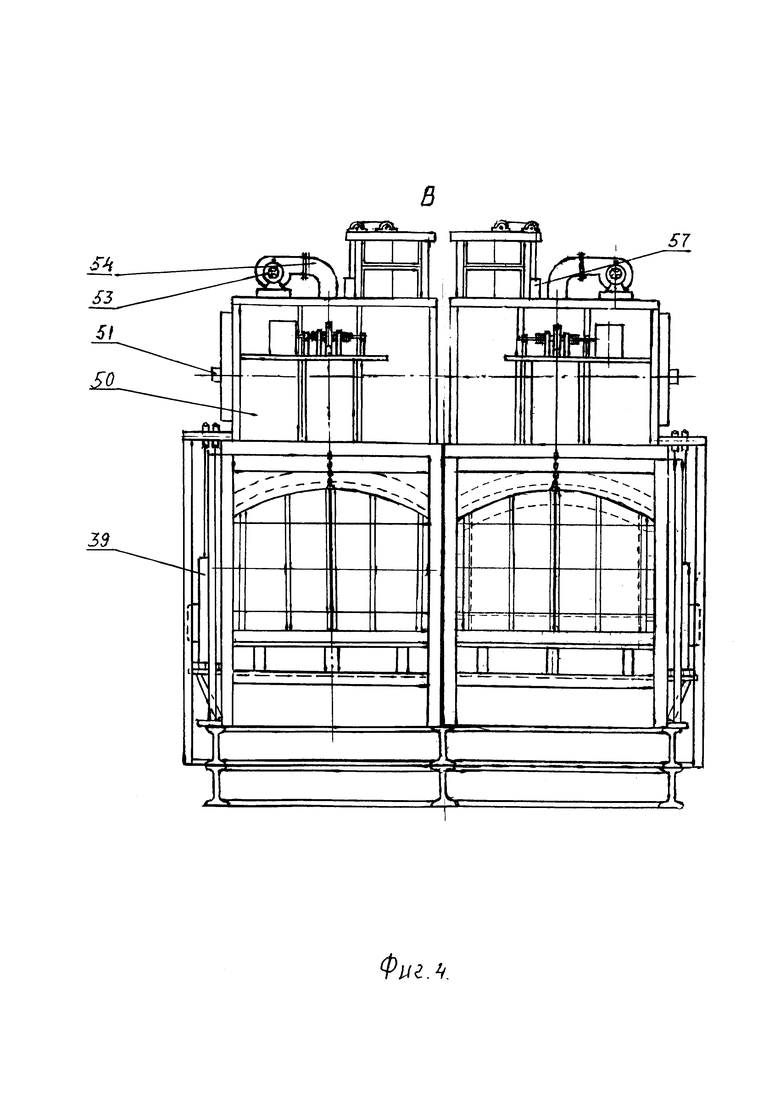

На фиг. 4. Вид В двух ванной печи.

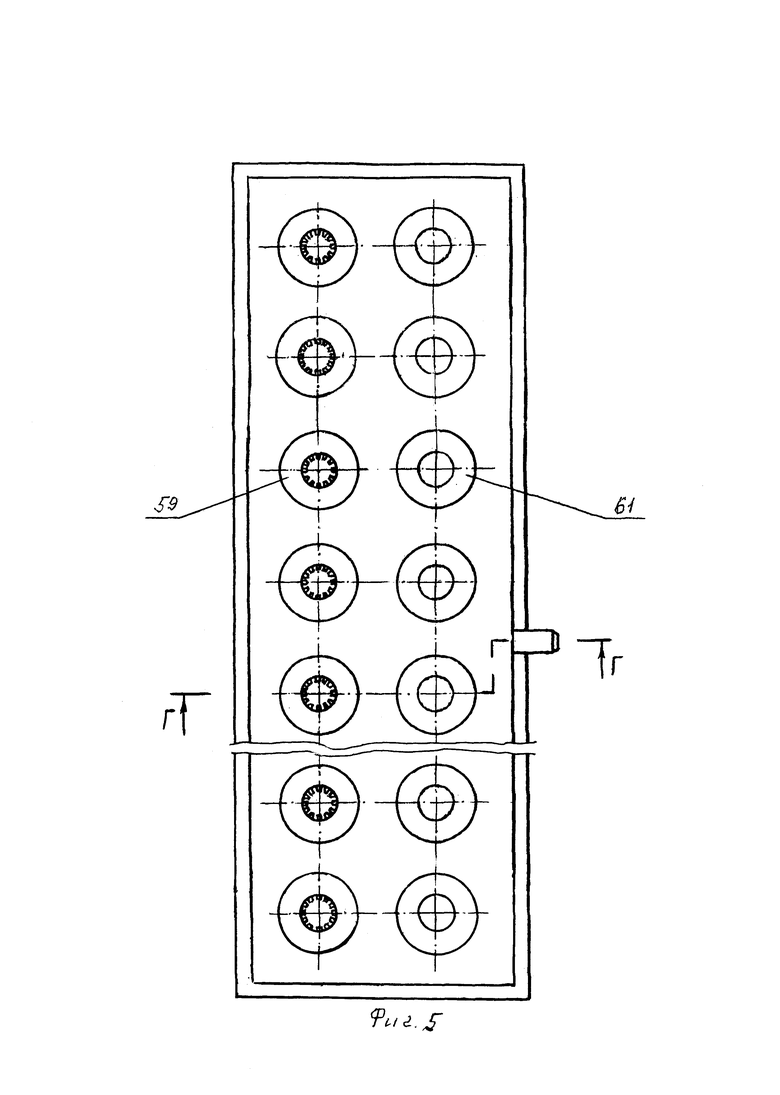

На фиг. 5. Двухрядная шестнадцатисмесительная инжекционная горелка.

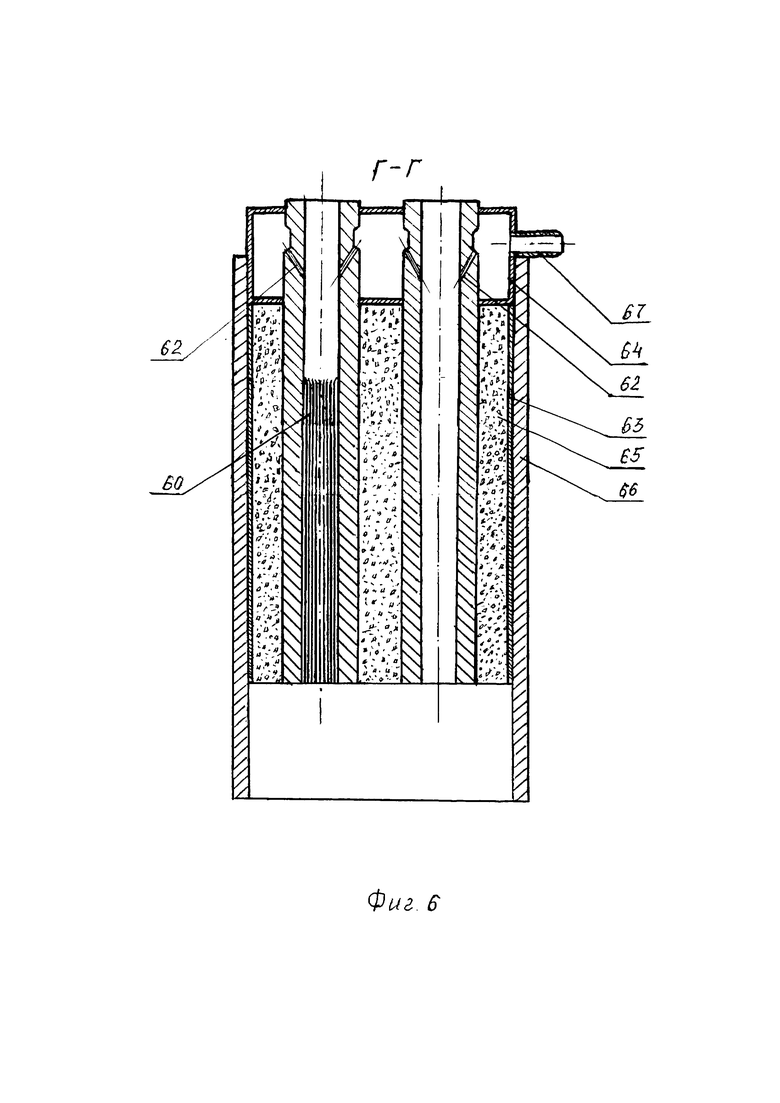

На фиг. 6. Разрез Г-Г двухрядной шестнадцатисмесительной инжекционной горелки.

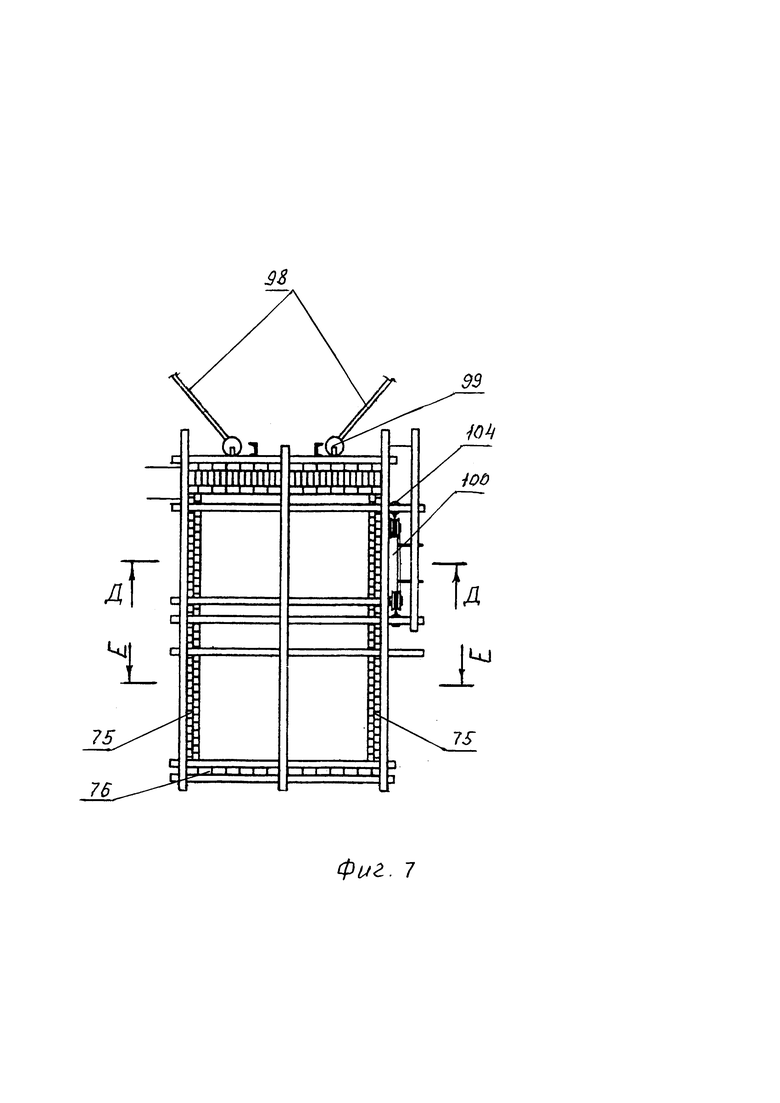

На фиг. 7. Вид копильника в плане.

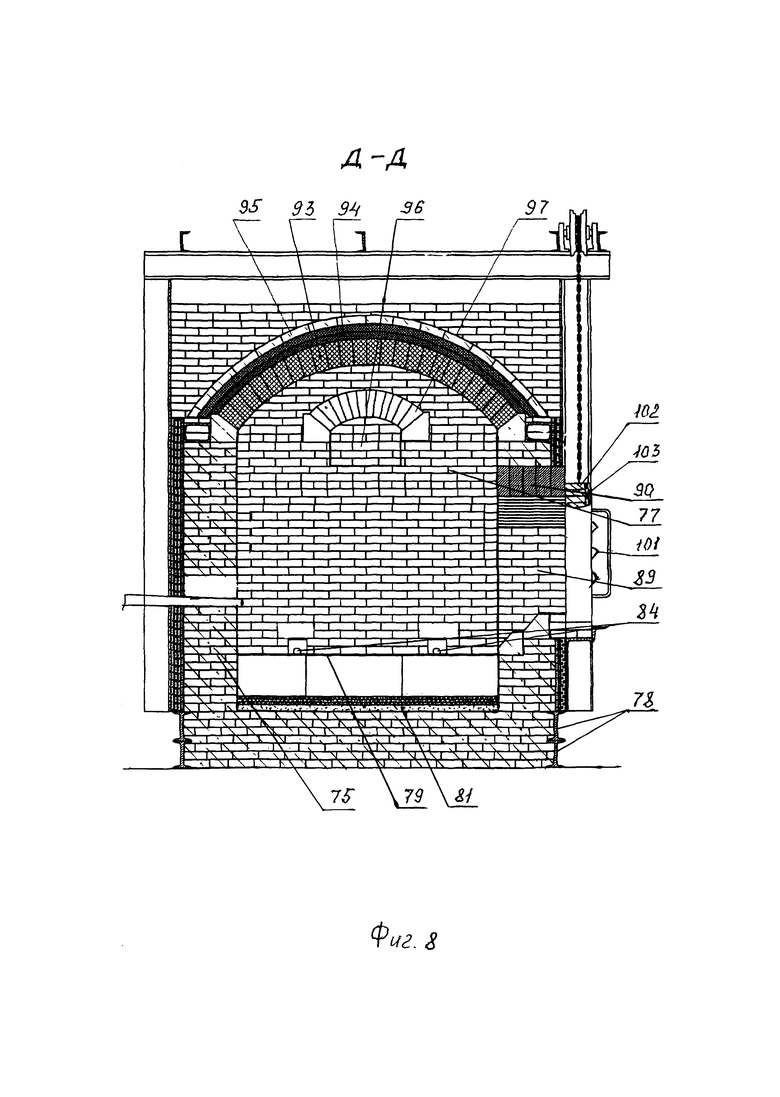

На фиг. 8. Поперечный разрез Д-Д копильника по шлаковому окну.

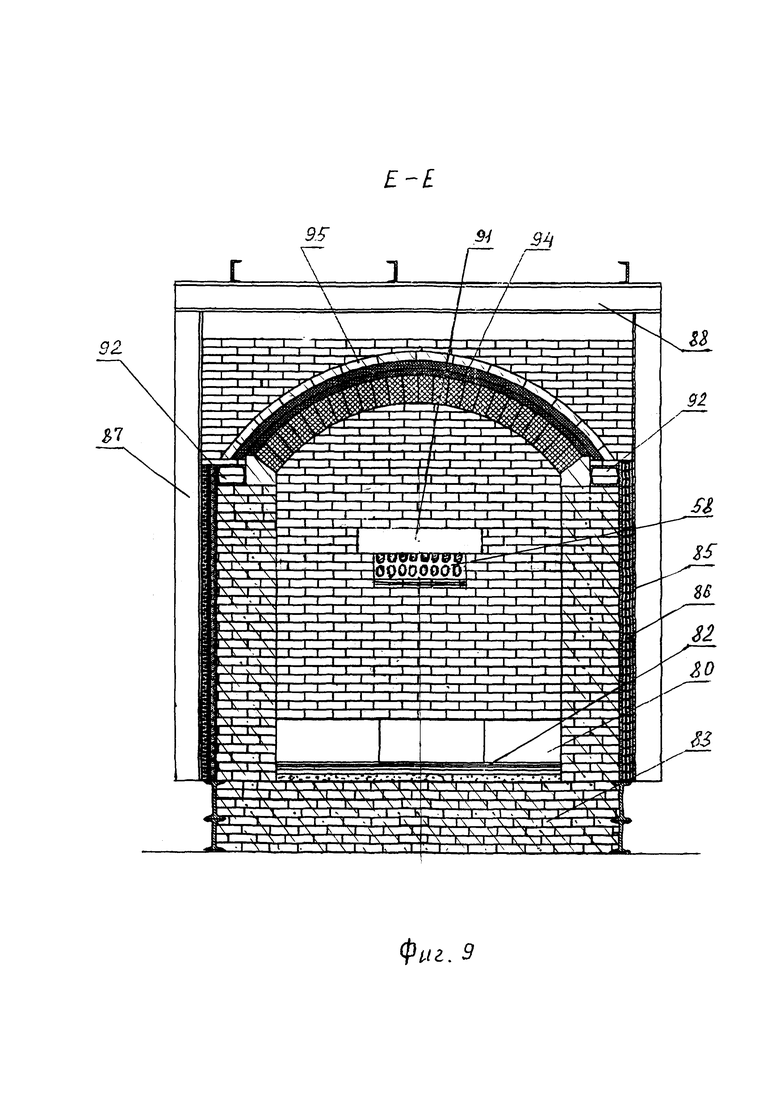

На фиг. 9. Поперечный разрез Е-Е копильника.

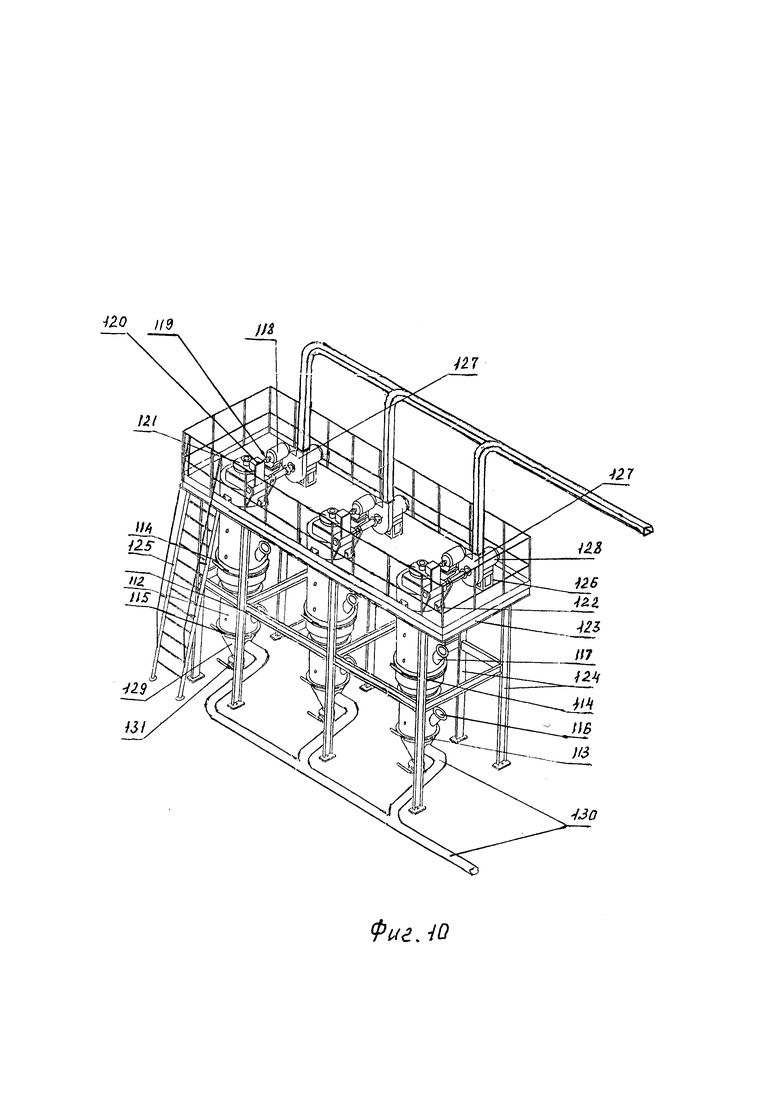

На фиг. 10. Установка пылегазоочистки.

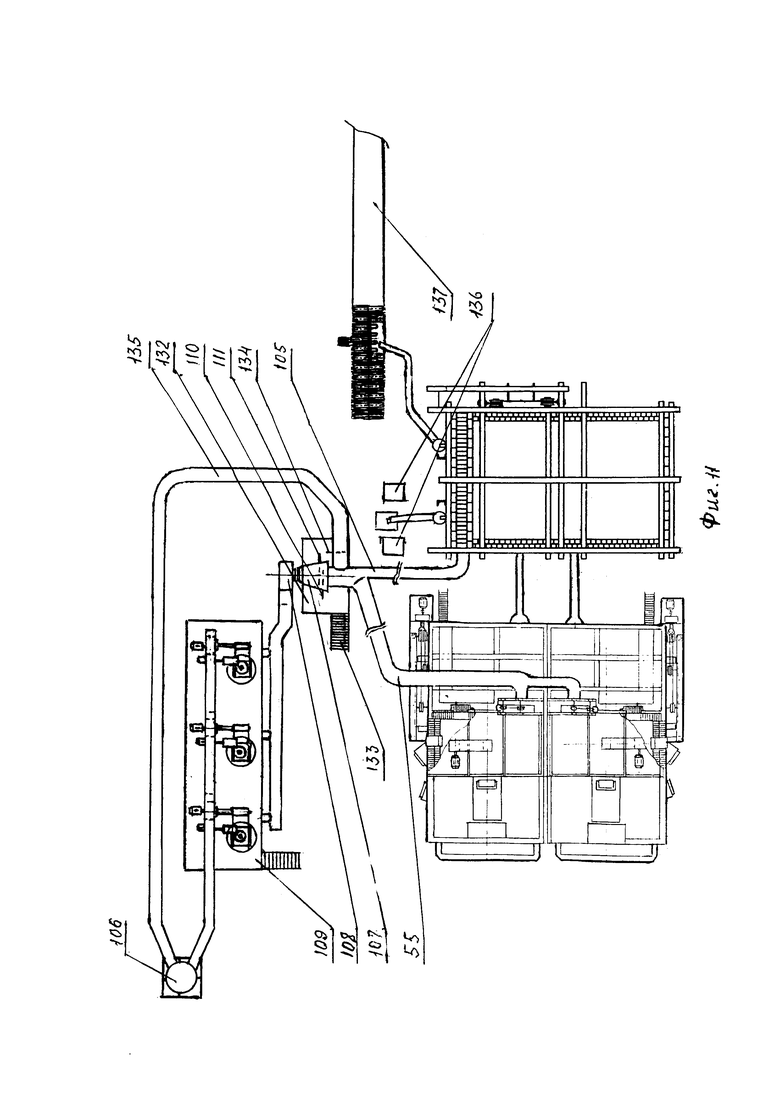

На фиг. 11. Вид в плане двух ванной печи с копильником, камерой дожига, разливочным оборудованием и установкой пыле газоочистки.

Предлагаемая двух ванная отражательная печь с копильником содержит: смонтированный на каркасе 1 залитый бетоном с наполнителем крошкой из легковесного шамотного кирпича, корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен. При этом каждый под 4 печи и каждая наклонная площадка 5 имеют плавный переход и выложены из корундовых блоков КС-90 поз. 6, уложенных на теплоизоляционный муллитовый стекловолокнистый слой марки МЛФ-260 поз.7 и легковесный кирпич ШЛ-0,9 поз. 8 (фиг. 2). Каркас 1 сварен из широкополочного двутавра №50 Б1 залит бетоном 9 с наполнителем крошкой из легковесного шамотного кирпича и армирован уголком 100×100 поз. 10. Бетон 9, залитый в каркас 1 с наполнителем крошкой из легковесного шамотного кирпича, теплоизоляционный муллитовый стекловолокнистый слой 7 марки МЛФ-260 и легковесный кирпич 8 под подиной 4 и под наклонной площадкой 5 позволяют снизить потери тепла, сохранять температуру металла на подине и наклонной площадке 5. Срок службы печи увеличивается из-за использования корундовых блоков КС-90, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 лет). Применением корундовых блоков КС-90 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между корундовыми блоками КС-90 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины 4 и наклонной площадки 5 шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины 4 и наклонной площадки.

В качестве связующего вещества применяется огнеупорный состав, состоящий из огнеупорной глины (23%), шамотного порошка (73%), жидкого стекла (3%) и фоскона (1%).

На металлическом каркасе 1 печи выложены четыре стены, под 4, наклонная площадка 5. Горизонтальная часть подины 4 состоит из семи рядов корундовых блоков КС-90 по три штуки в каждом ряду, наклонная часть подины 4 имеет три ряда по три штуки в каждом ряду, уложенных на плашку. Размер подины 3×2,8 метра. Наклонная площадка 5 состоит из семи рядов подовых корундовых блоков КС-90, уложенных на плашку. Размер наклонной площадки 3×2,8 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША - 1 изделие №5. Стены печи выложены из шамотного кирпича ША - 1 №5 и №12 в стальном коробе 11. При этом печь имеет две летки 12 в задней 3 стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах 13, причем, каждый леточный кирпич 13 размещается в сварном коробе 14 леточного кирпича 13, который имеет отбортовку с четырьмя отверстиями для крепления к стальному коробу 11 печи, кроме того, печь имеет две футерованные поворотные чаши 15 с приваренными к ним футерованными поворотными желобами 16 (фиг. 1, 2). Поворотная чаша 15 имеет внизу приваренный валик 17, который входит во втулку 18 и вращается в ней, причем сама втулка 18 приварена к кронштейну 19, последний приварен к каркасу 1.

Как было описано выше каждый леточный кирпич 13 размещается в сварном коробе 14 леточного кирпича 13 и при кладке задней стены 3 укладывается в нишу, при этом четыре шпильки 20, приваренные к стальному коробу 11 печи входят в отверстия отбортовки сварного короба 14 и крепится на стальном коробе 11 печи четырьмя гайками 21. На сварном коробе 14 леточного кирпича 13 приварены две ручки (не показаны), с помощью которых можно извлекать и ставить леточный кирпич 13, находящийся в сварном коробе 14 в нишу печи. Каждая летка 12 затыкается пикой (не показана). Стены печи выложены в два кирпича.

К каркасу 1 печи приварен стальной короб 11 печи, имеющий теплоизоляцию между ним и каждой стеной, состоящую из тройного теплоизоляционного муллитового стекловолокнистого слоя марки МЛФ-260 и листового асбокартона 22. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Крепление стального короба 11 печи к каркасу 1 печи производится вертикальными швеллерами 23 №18.

Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров 24 №18 фиг. 2, 3.

Рабочее 25 и шлаковое 26 окна имеют своды 27 и 28 соответственно, выложенные по шаблонам из шамотного торцевого клина ТТТА-1 №22 и №23 фиг. 2. Далее, печь имеет электрические привода подъема и опускания рабочих заслонок 29 печи, состоящий из двух электрических двигателей 30, двух муфт 31, двух редукторов 32, двух барабанов 33, четырех приваренных к горизонтальным швеллерам кронштейнов 34, двух шкивов 35 и собственно двух рабочих заслонок 29, закрепленных на тросах 36 фиг. 1, 2. Рабочая заслонка 29 печи отлита из жаростойкого чугуна марки ЧХ34 имеет двойной теплоизоляционный муллитовый стекловолокнистый слой 37 марки МЛФ-260, футерована легковесным полуторным огнеупорным кирпичом марки ШЛ - 0,4 поз. 38. Заслонка 39 шлакового 26 окна печи имеет раму, футерованную легковесным полуторным кирпичом марки ШЛ - 0,4, выступающим за раму на 30 мм, причем, рама имеет по два ползуна 40 с каждой стороны, приваренных к ней, перемещающихся по копирам 41, при этом при закрытии шлакового окна 26 образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи. Привод подъема и опускания каждой заслонки 39 шлакового 26 окна печи, состоит: из электродвигателя 42, муфты 43, червячного редуктора 44, барабана 45, противовеса 46, тросов 47, шкивов 48 и заслонки 39 с теплоизоляционным слоем 49 фиг. 1, 3.

Печь снабжена двумя футерованными огнеупорным кирпичом камерами дожига 50, в каждой из которых установлена газовая двух смесительная инжекционная горелка 51 фиг. 1, 2, 3. Каждая камера дожига 50 имеет в боковой стенке дверку 52 для чистки ее от пыли, сажи, футерованную легковесным шамотным кирпичом, которая открывается и закрывается вручную. Дополнительно, необходимый воздух для процесса горения в камеру дожига подается воздуходувкой 53 по коробу 54 фиг. 4.

При этом выходящий из камеры дожига 50 газоход 55, имеет шиберную заслонку 56, которая поднимается и опускается вручную с помощью противовеса 57 фиг. 1, 3.

Кроме того, печь имеет в каждой боковой стене две инжекционные двухрядные шестнадцатисмесительные горелки среднего давления 58, одна из которых направлена под углом 20° на наклонную площадку 5 и под углом 23° к оси печи, а другая направлена под углом 22° на подину 4 печи и под углом 23° к оси печи. Кроме того, на каждую наклонную площадку 5 под углом 17° направлена двухрядная инжекционная шестнадцатисмесительная горелка среднего давления 58, установленная в своде печи фиг. 1, 2. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковые 26 окна и быстро ее переплавлять за счет тепла, выделяющегося при горении факела горелки 58, направленной на подину 4 печи. Суммарная тепловая мощность горелок печи составляет 8400 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим. Практика эксплуатации ванных печей отражательного типа с форсированным режимом плавки показала, что в них угар на 0,1-0,15% ниже, чем в печах с обычным режимом плавки.

Горелка исследовалась в лаборатории ООО «Пензаплав» на исследовательском стенде. Двухрядная инжекционная шестнадцатисмесительная горелка среднего давления имеет в верхнем ряду (по установке в печи) восемь смесителей 59, выполненные с ребрами 60 внутри центрального канала дающих при горении газовоздушной смеси длинный факел 2,8 метра, смесители 61 с гладкой внутренней поверхностью, находящиеся в нижнем ряду позволяют получить факел длиной 1,5 метра фиг. 5, 6.

Каждый смеситель 59 верхнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм с отлитыми внутри центрального канала двенадцатью ребрами 60 высотой 4 мм длиной 330 мм, при этом по периферии просверлены четыре сопла 62 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°.

Каждый смеситель 61 нижнего ряда является отливкой и представляет собой трубу с наружным диаметром 65×10 мм длиной 410 мм и внутренним 0 45 мм, в которой по периферии просверлены четыре сопла 62 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Введенный в конструкцию горелки стальной кожух 63 толщиной 2 мм, коробчатый формы приварен к стальной газораспределительной камере 64, позволяет набивать огнеупорную набивную массу 65 в пространство между смесителями до установки горелки в печь, а также дает возможность просушивать и прокаливать горелку вне печи, стальной кожух 63 предотвращает процесс осыпания огнеупорной набивной массы 65 в процессе ее набивки.

Литой горелочный туннель 66 предназначен для устойчивого горения факела. Газ поступает в газораспределительную камеру 64 по штуцеру 67. Смесители 59,61 и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру 64 и на стальной кожух 63 горелки, изготовлены из жаростойкого чугуна ЧХ34.

Номинальное рабочее давление у всех горелок 0,08 МПа. При футеровке печи горелки 58 перекрываются блоками КС-90 поз. 68. Затем происходит обмуровка горелок огнеупорной набивной массой собственной разработки имеющей следующий состав: песок кварцевый 8%; мертель шамотный 40%; лигносульфанат технический 14%; порошок молотой глины 22%; фоскон 4%; вода 12%. Большой свод 69 печи выполнен по шаблону из клина торцевого ША1 №22, №23 и имеет огнеупорную обмазку 70. Сверху обмазки уложен теплоизоляционный муллитовый стекловолокнистый слой 71 марки МЛФ-260 71 толщиной 30 мм, что дополнительно уменьшает теплопотери из печи. Пятовые балки (не показаны) сварены из швеллеров №27. Дымовые газы из печи по дымоходу 72 поступают в камеру дожига 50. Для обслуживания дверок 52, заслонок 56, а также приводов подъема и опускания заслонок рабочих окон печь снабжена двумя стационарными лестницами 73. В соответствии с требованиями техники безопасности печь имеет ограждение 74. Предлагаемый копильник содержит корпус, образованный кирпичной кладкой наружных боковых 75, передней 76 и задней 77 торцевых стен выложенных из шамотного кирпича фиг. 7, 8, 9.

Корпус смонтирован на металлическом каркасе 78. Под 79 копильника выложен из подовых корундовых блоков КС-90 поз. 80. Подовые корундовые блоки КС-90 поз. 80 уложены на металлический каркас 78 и песчаную набивку 81, сверху которой уложен асбокартон в три слоя 82 фиг. 8, 9.

Металлический каркас 78 копильника сварной, сваренный из двутавров №24, заливают бетоном, в который добавляют шамотный измельченный легковесный кирпич (крошку) 83. Теплоизоляция, состоящая из трех слоев асбокартона 82, песчаной набивки 81, бетона с шамотной крошкой 83 позволяет сохранять температуру металла в ванне копильника. После затвердевания бетона делается песчаная набивка 81 на сварной каркас 78 под подину 79 копильника. Подина 79 имеет размеры 2,5×3,5 м. В нижней части задней 77 стены имеются две летки 84, выполненные в быстросменном леточном кирпиче, при этом леточный кирпич изготовлен из корундового блока КС-90 и размещается в металлическом коробе (конструкция такая же, как и леточные кирпичи и короба в конструкции печи).

Стены копильника выложены в два кирпича. Для уменьшения потерь тепла, увеличения КПД и срока работы копильника между кладкой копильника и стальным коробом 85 имеется теплоизоляционный слой, состоящий из шамотной набивки, двойного слоя листового асбокартона, огнеупорной ваты поз. 86 фиг. 9. Крепление короба к каркасу производится вертикальными швеллерами №18 поз. 87, а для предотвращения распора кладки копильника вертикальные швеллеры имеют связку из горизонтальных швеллеров №18 поз. 88.

Шлаковое окно 89 имеет свод 90, выложенный по шаблону в 5 рядов из шамотного торцевого клина фиг. 8. В передней стене 76 наклонно к подине 79 размещена шестнадцатисмесительная инжекционная горелка 58 (такая же, как и в печи), перекрытая корундовым блоком 91 марки КС-90. Пятовые балки 92 сварены из швеллеров №24. Свод 93 копильника выполнен по шаблону из клина торцевого и имеет обмазку 94 в два слоя, сверху которых уложен слой 95 легковесного шамотного кирпича ШЛ-0,4. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. В задней стене 77 выложен газоход 96, который имеет арочный свод 97. При этом копильник имеет два поворотных желоба 98, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции поворотную чашу 99, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 146°. В боковой стене 75 копильника имеется шлаковое окно 89, закрываемое шлаковой дверкой 100, которая сварена из стальных листов с приваренными стальными уголками 101. Шлаковая дверка 100 футерована шамотным легковесным кирпичом 102 марки ШЛ-0,4 и имеет двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 103. Шлаковая дверка 100 поднимается и опускается вручную с помощью двух противовесов 104 фиг. 7, 8.

Тепловая мощность горелки в копильнике составляет 1400 КВт. Вверху за боковой стеной копильника газоход 105 соединяется с газоходом 55, далее общий газоход раздваивается: одна ветвь идет на дымовую трубу 106, другая на камеру смешения 107, дымосос 108 и пыле газоочистку 109 фиг. 11. Камера смешения 107 предназначена для разбавления дымовых газов воздухом цеха, в результате чего температура дымовых газов снижается до 150-160°С. В камере смешения установлены два шибера: один из которых ПО закрывает или открывает подачу дымовых газов в дымосос ДН-12,5, которым создается тяга, другой 111 закрывает и открывает подачу цехового воздуха для разбавления им дымовых газов. Очистка дымовых газов от пыли и вредных веществ происходит в установке пыле газоочистки, разработанной автором и изображенной на фиг. 9, которая имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах.

Пылегазоочистка 109 представляет собой сборную стальную трех секционную установку. Каждая секция представляет собой цилиндрический формы корпус 112, в нижней части которого имеется нижняя поворотная загрузочная решетка 113 с отверстиями. В средней части цилиндрического корпуса 112 имеется верхняя поворотная загрузочная решетка 114 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 115, закрепленных на осях. Выше нижней поворотной загрузочной решетки 113 расположен нижний загрузочный патрубок 116. Выше верхней поворотной загрузочной решетки 114 расположен верхний загрузочный патрубок 117. В верхней части цилиндрического корпуса 112 размещены вращающиеся рукавные фильтры (не показаны) в количестве 9 штук, которые улавливают пылевидные частицы из дымовых газов. Вверху установки пыле газоочистки размещен привод вращения рукавных фильтров, состоящий из электродвигателя 118, муфты 119, червячного редуктора 120 и зубчатой тарелки 121.

В верхней части цилиндрического корпуса 112 закреплена на четырех кронштейнах 122 обслуживающая площадка 123, которая опирается на восемь опор 124 и имеет слева лестницу 125. На обслуживающей площадке 123 закреплена рама 126, на которой смонтирована воздуходувка 127 с электродвигателем 128. Отработанный адсорбент и пыль собираются в конусной части 129 цилиндрического корпуса 112. Очищаемые газы из печи подаются в установку пылегазоочистки через трубу 130. Отработанный адсорбент и пыль выгружается через нижнюю горловину 131 цилиндрического корпуса 112. После очистки дымовых газов от вредных веществ они очищаются от пыли во вращающихся рукавных фильтрах, находящихся в верхней части цилиндрического корпуса 112. Основные технические характеристики установки пылегазоочистки:

Существенно отметить, что печь может работать как на искусственной, так и на естественной тяге.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается на обслуживающую площадку 132 по лестнице 133 и открывает шибер 134 на газовой трубе 135, при этом тяга в печи должна составлять 3-20 ДаПа. Существенно отметить, что в начале два шибера в камере смешения 107, один из которых 110 закрывает или открывает подачу в дымосос 108 отходящих газов, другой 111 регулирует подачу воздуха цеха для разбавления им продуктов горения, обязательно закрываются. Включаются горелки 58 печи и горелка 58 копильника, при этом прокаливается печь с копильником по технологическому графику прокалки в зависимости от вида проведенного ремонта. После процесса прокалки закрываются летки 12 печи и летки 84 копильника, открываются заслонки загрузочных окон 25, шлаковых окон 26 и в прокаленную печь мульдами с помощью погрузчиков загружают на подину алюминиевый лом с температурой окружающей среды. Пламя шести горелок 58 печи нагревают лом до температуры плавления. Металл плавится и стекает на подину 4 печи, далее из печи в копильник. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла в ванне копильника, тщательного перемешивания металла в ванне копильника и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла открывают летки 84 копильника подводят желоба 98 к изложницам 136 (для получения саусов) и изложницам разливочного конвейера 137 и сливают наплавленный металл из копильника. В процессе плавки лом расплавляется, дымовые газы дожигаются в камере дожига, а на наклонной площадке 5 и подине 4 печи иногда остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности наклонной площадки 5 и подины 4 печи. При плавке, разливке дымовые газы проходят по газоходам 55, 105, далее по трубе 135 поступают в дымовую трубу 106 и удаляются в атмосферу. После разливки жидкого металла очищают ванну печи и копильника от шлака, летки 84 затыкают и цикл повторяется. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа 108 и установки пыле газоочистки 109.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 134, а шиберы 110 и 111 открыты. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент (активированный уголь, силикагель, известь «пушонка») в нижние загрузочные патрубки 116 и верхние загрузочные патрубки 117 установки пыле газоочистки 109, производится ее включение. Продукты горения проходят по газоходам 55, 105, далее поступают в камеру смешения 107, разбавляются в ней воздухом цеха, нагнетаются дымососом 108 в агрегат пылеочистки 109, проходят очистку от пыли и очистку дымовых газов от вредных веществ в «кипящем» слое и воздуходувками 127 очищенные дымовые газа нагнетаются в дымовую трубу 106. Разработанная автором система пыле газоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым.

После разливки из печи жидкого металла, плавильщики металла и сплавов открывают заслонки загрузочных окон 25 и шлаковых окон 26 чистят наклонную площадку 5, подину 4 от шлака и случайно попавших на нее переделок. Далее открывается шлаковая дверка 100 окна копильника и чистится от шлака подина 79 копильника, летки 84 затыкают и цикл повторяется.

Итак, предлагаемая газовая двухванная отражательного типа печь с копильником для переплава алюминиевых ломов печь является высокопроизводительной, имеющей большой срок эксплуатации, малые потери тепла в окружающею среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2529348C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2728271C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

| Шахтно-отражательная печь для переплава металла | 2019 |

|

RU2727374C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

Изобретение относится к двухванной отражательной печи с копильником для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две накопительные ванны и две наклонные площадки, ограниченные подом и стенками, два свода, две сливные летки, две поворотные чаши с приваренными желобами, газоход и сварной каркас, на котором все размещено. К каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из двойного теплоизоляционного муллитового стекловолокнистого слоя и листового асбокартона. Две накопительные ванны и две наклонные площадки выполнены из корундовых блоков, уложенных на теплоизоляционный муллитовый стекловолокнистый слой и легковесный кирпич. Каркас печи залит бетоном с наполнителем из крошки легковесного шамотного кирпича. Своды над наклонными площадками и ваннами печи имеют теплоизоляционную обмазку, сверху которой уложен двойной теплоизоляционный муллитовый стекловолокнистый слой. Печь имеет в каждой боковой стене две инжекционные двухрядные шестнадцатисмесительные горелки среднего давления, одна из которых направлена под углом на наклонную площадку и под углом к оси печи, а другая направлена под углом на подину печи и под углом к оси печи, причем на каждую наклонную площадку под углом направлена двухрядная инжекционная шестнадцатисмесительная горелка среднего давления, установленная в своде печи, две футерованные огнеупорным кирпичом камеры дожига, в каждой из которых установлена газовая двухсмесительная инжекционная горелка, и две воздуходувки, две летки в задней стене для выпуска расплавленного металла в копильник, выполненные в быстросменных леточных кирпичах. Копильник печи содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом и стенками, свод, сливные летки и газоход, причем корпус копильника размещен на сварном каркасе, залитом бетоном с наполнителем из крошки легковесного шамотного кирпича, при этом под ванны выполнен из корундовых блоков, уложенных на три слоя асбокартона и набивку из сухого кварцевого песка, к каркасу копильника приварен стальной короб, снабженный теплоизоляцией между ним и каждой стенкой, состоящей из шамотной набивки, двойного слоя листового асбокартона, огнеупорной ваты, в передней горелочной стенке копильника наклонно под углом к подине размещена шестнадцатисмесительная инжекционная горелка среднего давления, в боковой стенке выполнено шлаковое окно, а в задней стенке установлены два поворотных желоба. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 7 з.п. ф-лы, 11 ил.

1. Двухванная отражательная печь с копильником для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками и две сливные летки, газоходы и установку пылегазоочистки, содержащую камеру смешения и дымосос и выполненную с возможностью работы на естественной и искусственной тяге, при этом копильник содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом и стенками, свод и сливные летки, отличающаяся тем, что печь снабжена двумя наклонными площадками в корпусе печи, размещенном на сварном каркасе, залитом бетоном с наполнителем из крошки легковесного шамотного кирпича, стальным коробом, приваренным к каркасу печи и выполненным с теплоизоляцией между ним и каждой стенкой корпуса, состоящей из тройного теплоизоляционного муллитового стекловолокнистого слоя и листового асбокартона, двумя инжекционными двухрядными шестнадцатисмесительными горелками среднего давления, размещенными в каждой боковой стенке, одна из которых направлена под углом на наклонную площадку и под углом к оси печи, а другая направлена под углом на подину печи и под углом к оси печи, двумя двухрядными инжекционными шестнадцатисмесительными горелками среднего давления, установленными в своде печи, каждая из которых под углом направлена на каждую наклонную площадку, двумя футерованными огнеупорным кирпичом камерами дожига, в каждой из которых установлена газовая двухсмесительная инжекционная горелка, причем каждая камера дожига имеет в боковой стенке дверку, футерованную легковесным шамотным кирпичом, открывающуюся и закрывающуюся вручную, и размещенную сверху воздуходувку, при этом печь имеет четыре рабочих окна со сводами и рабочими заслонками, два из которых являются шлаковыми окнами, сливные летки выполнены в задней стене, своды имеют огнеупорную обмазку с уложенным сверху двойным теплоизоляционным муллитовым стекловолокнистым слоем, наклонные площадки и поды двух ванн печи выполнены из корундовых блоков, уложенных на теплоизоляционный муллитовый стекловолокнистый слой и легковесный кирпич, при этом копильник снабжен газоходом, сварным каркасом, на котором размещен корпус копильника, стальным коробом, приваренным к каркасу копильника, шестнадцатисмесительной инжекционной горелкой среднего давления и двумя поворотными желобами, содержащими поворотную чашу, причем сварной каркас копильника залит бетоном с наполнителем из крошки легковесного шамотного кирпича, под ванны копильника выполнен из корундовых блоков, уложенных на три слоя асбокартона и набивку из сухого кварцевого песка, стальной короб копильника имеет теплоизоляцию между ним и каждой стенкой копильника, состоящую из шамотной набивки, двойного слоя листового асбокартона, огнеупорной ваты, упомянутая инжекционная горелка копильника размещена в его передней стенке наклонно под углом к подине, в боковой стенке копильника выполнено шлаковое окно, а упомянутые поворотные желоба установлены с возможностью поворачивания в процессе разливки жидкого металлав задней стенке копильника на кронштейнах, приваренных к коробу копильника.

2. Печь по п. 1, отличающаяся тем, что две летки печи и две летки копильника выполнены в быстросменных леточных кирпичах, изготовленных из корундовых блоков, размещенных в сварных коробах, каждый из которых имеет отбортовку с отверстиями для крепления гайками и пружинными шайбами к шпилькам, приваренным к стальному коробу печи или копильника, причем к отбортовкам приварены ручки для извлечения короба с размещенным в нем леточным кирпичем.

3. Печь по п. 1, отличающаяся тем, что она имеет электрические приводы подъема и опускания рабочих заслонок печи, состоящие из двух электрических двигателей, двух муфт, двух редукторов, двух барабанов, четырех приваренных к горизонтальным швеллерам кронштейнов, двух шкивов и двух рабочих заслонок, закрепленных на тросах.

4. Печь по п. 1, отличающаяся тем, что смесители верхнего ряда и смесители нижнего ряда двухрядной инжекционной шестнадцатисмесительной горелки среднего давления выполнены в виде литых труб с наружным диаметром 65×10 мм длиной 410 мм с отлитыми внутри центрального канала двенадцатью ребрами высотой 4 мм длиной 330 мм, при этом по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, с обеспечением получения факела верхнего ряда длиной 2,8 м и факела нижнего ряда длиной 1,5 м.

5. Печь по п. 1, отличающаяся тем, что свод копильника имеет обмазку в два слоя, сверху которых уложен слой легковесного шамотного кирпича.

6. Печь по п. 1, отличающаяся тем, что упомянутые смесители изготовлены из жаростойкого чугуна ЧХ34.

7. Печь по п. 1, отличающаяся тем, что шлаковое окно в боковой стенке копильника имеет шлаковую дверку, сваренную из стальных листов с приваренными стальными уголками, футерованную шамотным легковесным кирпичем, с двойным теплоизоляционным муллитовым стекловолокнистым слоем, и выполненную с возможностью подъема и опускания вручную посредством двух противовесов.

8. Печь по п. 1, отличающаяся тем, что установка пылегазоочистки состоит из объединенных в единую конструкцию трех идентичных секций, в каждой из которых размещены две поворотные решетки и 9 рукавных фильтров, и имеет обслуживающую площадку и лестницу.

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

| US 2001028136 A1, 11.10.2001. | |||

Авторы

Даты

2019-08-21—Публикация

2018-12-26—Подача