ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к тонеру, используемому в способах формирования изображения, таких как электрофотографические способы, способы электростатической записи, способы магнитной записи и тонерно-струйные способы.

УРОВЕНЬ ТЕХНИКИ

[0002] Скорость печати в лазерных принтерах и копировальных аппаратах, использующих электрофотографические системы, претерпела резкое увеличение в последние годы. Это создало спрос на тонеры, которые обладают лучшей стойкостью и лучшей способностью к низкотемпературной фиксации. В частности, способность к низкотемпературной фиксации, в силу ее связи со снижением потребления энергии, стала существенным требованием к разработке тонера в последние годы, учитывая жесткие требования к разработке тонера из-за экологической ответственности.

Кроме того, по мере роста рынка лазерных принтеров и копировальных аппаратов возникло требование, чтобы тонер был стабильным и проявлял свои свойства даже при хранении в высокотемпературной среде. Более того, исключение вентиляторов из конструкции устройств формирования изображения в погоне за более компактными и тихими устройствами формирования изображения привело к все более повышающимся температурам в устройствах формирования изображения. Как следствие, от тонера стала требоваться высокая стабильность при хранении при еще более высоких температурах.

На этом фоне были проведены исследования тонеров, которые имеют так называемую структуру «ядро-оболочка», в которой, для того чтобы обеспечить способность к низкотемпературной фиксации, ядро образовано из связующего полимера, который охватывает воск, а для того, чтобы удовлетворить требования к высокой стойкости проявления и высокой стабильности при хранении, оболочка образована из полимера, который обладает высокой температурой стеклования, или из полимера, который обладает высокой молекулярной массой.

Например, с целью достижения безмасляной фиксации и улучшения прозрачности слайдовых изображений, патентный документ 1 раскрывает суспензионно-полимеризованный тонер, который охватывает сложноэфирный воск.

С целью повышения характеристик проявления, характеристик переноса и характеристик фиксации тонера патентный документ 2 раскрывает воск-охватывающий тонер, содержащий ядро из сополимера стирола и бутилакрилата, покрытое оболочкой из сополимера стирола, метакриловой кислоты и метилметакрилата.

[0003] [Патентный документ 1] публикация заявки на патент Японии № H8-050367

[Патентный документ 2] WO 2008/126865

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0004] Тонеры в соответствии с вышеприведенными опубликованными документами безусловно обладают отличными характеристиками. Однако, когда они были распространены на электрофотографические процессы, которые осуществляют на более высоких скоростях, чем в прошлом, было установлено, что в случае использования при высоких температурах потребовалось бы дальнейшие улучшения эффективности очистки. Было также установлено, что в случае хранения в высокотемпературной среде потребовались бы дополнительные улучшения стабильности при хранении.

Настоящее изобретение предлагает тонер, который, сохраняя эффективность очистки в случае использования при высоких температурах и стабильность при высокотемпературном хранении, способен к низкотемпературной фиксации даже в высокоскоростных электрофотографических процессах.

[0005] В результате целенаправленных исследований авторы настоящего изобретения обнаружили, что вышеописанные проблемы решаются путем управления модулем потерь упругости (также обозначаемым ниже как G"), получаемым при измерениях динамической вязкоупругости тонера. Настоящее изобретение было достигнуто на основе этого обнаруженного факта.

[0006] Таким образом, настоящее изобретение представляет собой тонер, имеющий частицы тонера, каждая из которых содержит связующий полимер и красящее вещество, причем тонер характеризуется тем, что, когда динамические вязкоупругие свойства тонера измеряются в диапазоне температур от по меньшей мере 30°C до не более чем 200°C, i) при Tp [°C], являющемся температурой, при которой модуль потерь упругости обладает максимальным значением, Tp составляет от по меньшей мере 40°C до не более чем 55°C, и ii) при G"(Tp) [Па], являющемся модулем потерь упругости при температуре Tp [°C], G"(Tp+15) [Па], являющемся модулем потерь упругости при температуре Tp+15 [°C], и G"(Tp+30) [Па], являющемся модулем потерь упругости при температуре Tp+30 [°C], G"(Tp), G"(Tp+15) и G"(Tp+30) удовлетворяют следующим уравнениям (1), (2) и (3):

8,00×107≤G"(Tp)≤3,00×108 (1)

G"(Tp)/G"(Tp+15)≤6,00 (2)

50,0≤G"(Tp+15)/G"(Tp+30) (3).

[0007] Настоящее изобретение может обеспечить тонер, который, сохраняя эффективность очистки при высокотемпературном использовании, например, когда температура в машине возросла, и стабильность при высокотемпературном хранении, способен к низкотемпературной фиксации даже в высокоскоростных электрофотографических процессах.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0008] При измерениях динамической вязкоупругости тонера в диапазоне температур от по меньшей мере 30°C до не более чем 200°C тонер по настоящему изобретению характеризуется тем, что температура Tp, при которой модуль потерь упругости (также обозначаемый ниже как G") обладает максимальным значением, находится в предписанном диапазоне, максимальное значение G" находится в предписанном диапазоне, отношение между максимальным значением G" и значением G" при конкретной температуре находится в предписанном диапазоне, и отношение значений G" при двух конкретных температурах находится в предписанном диапазоне. Вдобавок к этому, путем подстройки этих параметров в предписанных диапазонах, даже у машин с высокой скоростью формирования изображения, может быть подавлено снижение эффективности очистки при высокотемпературном использовании (например, когда температура в машине возросла) и одновременно могут быть удовлетворены способность к низкотемпературной фиксации и стабильность при высокотемпературном хранении.

Изобретатели предполагают следующую гипотезу в отношении тех причин, почему вышеописанные проблемы решаются в настоящем изобретении.

Эффективность очистки, стабильность при хранении и способность к низкотемпературной фиксации тонера, как правило, сильно коррелируют с твердостью тонера при его температуре. Более конкретно, стабильность при хранении и способность к низкотемпературной фиксации сильно коррелируют с абсолютным значением твердости тонера. Таким образом, стабильность при хранении выигрывает от более высокой твердости, в то время как способность к низкотемпературной фиксации выигрывает от большей мягкости. В случае эффективности очистки, с другой стороны, твердость, необходимая для легкой очистки, определяется комбинацией с чистящим лезвием, и по этой причине эффективность очистки более сильно коррелирует с изменениями в твердости тонера, чем с абсолютным значением твердости тонера. А именно, когда твердость тонера легко восприимчива к изменению, твердость тонера может оказаться за пределами области, в которой легко выполняется очистка лезвием, что, в свою очередь, приводит к ухудшению эффективности очистки. В связи с этим можно сделать вывод, что эффективность очистки выигрывает от небольших изменений твердости тонера.

Температурная зависимость твердости полимера часто оценивается через динамическую вязкоупругость. Из измерений динамической вязкоупругости полимера получают два показателя: модуль накопления упругости (обозначаемый ниже как G'), который является элементом упругости, и модуль потерь упругости (G"), который является элементом вязкости. При этом G" имеет максимальное значение при фазовом переходе и, в частности, имеет максимальное значение в окрестности температуры стеклования (обозначаемой ниже как Tg). С другой стороны, известно, что значение G' претерпевает резкое падение в окрестности Tg.

Если рассматривать отношение к эффективности очистки тонера, G' имеет большие значения при температурах вплоть до Tg тонера, и, как следствие, существует большое упругое сопротивление и тонер сопротивляется деформации. Вдобавок к этому, при температурах вблизи Tg тонера значение G' снижается, в то время как G" принимает большие значения, и, как следствие, существует большое вязкое сопротивление, и тонер опять же сопротивляется деформации. С другой стороны, при температурах выше Tg тонера как G', так и G" принимают низкие значения, и, как следствие, тонер легко деформируется. А именно, когда было установлено очищающее лезвие для легкой чистки в низкотемпературной среде, эффективность очистки затем легко нарушается, когда температура в устройстве формирования изображения во время чистки превышает Tg тонера. В то время как для решения этой проблемы может быть предусмотрена установка высокой Tg тонера, это ухудшает способность к низкотемпературной фиксации и, таким образом, неблагоприятно.

Настоящее изобретение устанавливает температуру Tp [°C], которая соответствует Tg тонера, при низкой температуре от по меньшей мере 40°C до не более чем 55°C, и устанавливает максимальное значение G"(Tp) G" в пределах от по меньшей мере 8,00×107 (Па) до не более чем 3,00×108 (Па). В дополнение к этому, отношение между G"(Tp) и G"(Tp+15) должно быть не больше чем 6,00, а отношение между G"(Tp+15) и G"(Tp+30) должно быть по меньшей мере 50,0.

Основываясь на предыдущем, у тонера по настоящему изобретению, несмотря на то, что он обладает низкой Tg, изменение твердости тонера мало даже выше Tg тонера в области, где температура несколько выше, то есть Tp+15 [°C], и, как следствие, эффективность очистки может быть сохранена. В дополнение к этому, стабильность при хранении также является превосходной из-за высокого G"(Tp). С другой стороны, способность к низкотемпературной фиксации также является превосходной, так как тонер разрабатывался для того, чтобы быть мягким в диапазоне более высокой температуры, то есть Tp+30 [°C]. Изобретатели считают, что тонер по настоящему изобретению демонстрирует превосходные характеристики благодаря трем факторам, приведенным выше.

[0009] В настоящем изобретении Tp, которая является температурой, при которой модуль потерь упругости тонера обладает своим максимальным значением, составляет от по меньшей мере 40°C до не более чем 55°C. Более предпочтительно Tp составляет от по меньшей мере 42°C до не более чем 53°C.

Когда температура Tp, при которой имеет место вышеописанное максимальное значение, составляет от по меньшей мере 40°C до не более чем 55°C, эффективность очистки повышается за счет синергетических эффектов с другими условиями в изобретении по настоящей заявке, и в дополнение к этому стабильность при хранении при высоких температурах может сосуществовать со способностью к низкотемпературной фиксации. Как было указано ранее, Tp, благодаря своей связи с Tg тонера, вносит большой вклад в способность к низкотемпературной фиксации и стабильность при хранении. Дополнительные улучшения вышеописанных эффектов получаются, когда Tp составляет от по меньшей мере 42°C до не более чем 53°C.

Когда Tp составляет менее 40°C, тонер имеет низкую Tg и, как следствие, нарушается стабильность при хранении.

Когда Tp превышает 55°C, тонер имеет высокую Tg и, как следствие, нарушается способность к низкотемпературной фиксации. Это значение Tp можно регулировать, например, путем управления температурой стеклования связующего полимера.

[0010] Максимальное значение G"(Tp) [Па] модуля потерь упругости тонера составляет в настоящем изобретении от по меньшей мере 8,00×107 до не более чем 3,00×108. Диапазон от по меньшей мере 1,00×108 до не более чем 2,00×108 является более предпочтительным.

Когда этот G"(Tp) составляет от по меньшей мере 8,00×107 до не более чем 3,00×108, эффективность очистки повышается за счет синергетических эффектов с другими условиями в настоящем изобретении, и, в дополнение к этому, стабильность при хранении при высоких температурах может сосуществовать со способностью к низкотемпературной фиксации. Как было указано ранее, G"(Tp), поскольку он по существу представляет твердость тонера при Tg тонера, вносит большой вклад в способность к низкотемпературной фиксации и стабильность при хранении. Дополнительные улучшения вышеописанных эффектов получаются, когда G"(Tp) составляет от по меньшей мере 1,00×108 до не более чем 2,00×108.

Когда G"(Tp) составляет менее 8,00×107, тонер является слишком мягким при Tg тонера, и тогда склонно возникать ухудшенная стабильность при хранении.

Когда G"(Tp) составляет более 3,00×108, тонер является слишком твердым при Tg тонера, и тогда склонно возникать ухудшенная способность к низкотемпературной фиксации.

G"(Tp) можно регулировать, например, путем регулирования молекулярной массы связующего полимера или других полимеров.

[0011] G"(Tp)/G"(Tp+15), которое представляет собой отношение между G"(Tp) и G" при Tp+15 (°C), в настоящем изобретении меньше или равно 6,00. Более предпочтительно, чтобы оно было больше или равно 1,50 и меньше или равно 5,50.

Когда это отношение G"(Tp)/G"(Tp+15) меньше или равно 6,00, эффективность очистки повышается за счет синергетических эффектов с другими условиями в изобретении по настоящей заявке, и, в дополнение к этому, стабильность при хранении при высоких температурах может сосуществовать со способностью к низкотемпературной фиксации. Как было указано ранее, G"(Tp)/G"(Tp+15) - из-за того, что оно представляет собой отношение между твердостью тонера в окрестности Tg тонера и твердостью тонера при температуре на 15°C выше, чем Tg тонера, и из-за того, что оно представляет собой твердость тонера при температуре выше Tg тонера - вносит большой вклад в улучшение эффективности очистки и стабильности при хранении. Дополнительные улучшения в вышеописанных эффектах получаются, когда G"(Tp)/G"(Tp+15) меньше или равно 5,50.

Когда G"(Tp)/G"(Tp+15) превышает 6,00, твердость тонера в окрестности температуры на 15°C выше, чем Tg тонера, является неадекватной по сравнению с твердостью тонера в окрестности Tg тонера, и, как следствие, эффективность очистки и стабильность хранения могут быть ухудшены.

G"(Tp)/G"(Tp+15) можно регулировать, например, путем включения в состав тонера двух полимеров с различными Tg, а также путем управления совместимостью между этими двумя полимерами.

[0012] G"(Tp+15)/G"(Tp+30), которое представляет собой отношение между G"(Tp+15) и G" при Tp+30 (°C), в настоящем изобретении больше или равно 50,0. Более предпочтительно, чтобы оно было больше или равно 60,0 и меньше или равно 1000.

Когда G"(Tp+15)/G"(Tp+30) больше или равно 50,0, эффективность очистки повышается за счет синергетических эффектов с другими условиями в изобретении по настоящей заявке, и, в дополнение к этому, стабильность при хранении при высоких температурах может сосуществовать со способностью к низкотемпературной фиксации. Как было указано ранее, G"(Tp+15)/G"(Tp+30) - из-за того, что оно представляет собой отношение между твердостью тонера в окрестности температуры на 15°C выше, чем Tg тонера, и твердостью тонера в окрестности температуры на 30°C выше, чем Tg тонера - вносит большой вклад в способность к низкотемпературной фиксации. Дополнительные улучшения в вышеописанных эффектах получаются, когда G"(Tp+15)/G"(Tp+30) больше или равно 60,0.

Когда G"(Tp+15)/G"(Tp+30) меньше, чем 50,0, тонер не является достаточно мягким при Tp+30 (°C), что, как следствие, может ухудшить способность к низкотемпературной фиксации.

G"(Tp+15)/G"(Tp+30) можно регулировать путем управления молекулярной массой и степенью кристалличности связующего полимера, либо путем управления соотношением между Tg тонера и температурой плавления путем включения в состав тонера материала с низкой температурой размягчения, например, воска, а также путем включения в состав тонера двух полимеров с различными Tg и управления совместимостью между этими двумя полимерами.

[0013] G"(Tp+15) [Па] в настоящем изобретении предпочтительно составляет от по меньшей мере 2,00×107 Па до не более чем 1,00×108 Па. Диапазон от по меньшей мере 3,00×107 Па до не более чем 7,00×107 Па является более предпочтительным.

G"(Tp+15) в диапазоне от по меньшей мере 2,00×107 Па до не более чем 1,00×108 Па обеспечивает даже лучшую твердость тонера при Tp+15 (°C) и тем самым делает возможным сохранение стабильности при хранении в средах с еще более высокими температурами.

G"(Tp+15) можно регулировать путем включения в состав тонера двух полимеров с различными Tg, а также путем управления совместимостью между этими двумя полимерами и их молекулярными массами.

[0014] Материалы, используемые в тонере по настоящему изобретению, будут подробно описаны ниже.

В качестве связующего полимера, используемого в тонере по настоящему изобретению, могут быть использованы известные полимеры без особого ограничения.

Конкретными примерами являются следующие: виниловые полимеры, полиэфирные смолы, полиамидная смола, фурановые смолы, эпоксидные смолы, ксилоловые смолы, силиконовые смолы и т.д. Может быть использована одна из этих смол или смесь этих смол. Виниловый полимер может представлять собой гомополимер или сополимер следующих мономеров: стирольные мономеры, типичными представителями которых служат стирол, α-метилстирол и дивинилбензол; ненасыщенные сложные эфиры карбоновых кислот, типичными представителями которых служат метилакрилат, бутилакрилат, метилметакрилат, 2-гидроксиэтилметакрилат, трет-бутилметакрилат и 2-этилгексилметакрилат; ненасыщенные карбоновые кислоты, типичными представителями которых служат акриловая кислота и метакриловая кислота; ненасыщенные дикарбоновые кислоты, типичным представителем которых служит малеиновая кислота; ненасыщенные ангидриды дикарбоновых кислот, типичным представителем которых служит малеиновый ангидрид; виниловые мономеры нитрильного типа, типичным представителем которых служит акрилонитрил; галогенсодержащие виниловые мономеры, типичным представителем которых служит винилхлорид; и виниловые мономеры нитро-типа, типичным представителем которых служит нитростирол.

[0015] В качестве красящего вещества, используемого в тонере по настоящему изобретению, могут быть без особого ограничения использованы известные до сих пор пигменты, красители, магнитные материалы и так далее, черного, желтого, пурпурного, голубого или другого цвета.

В конкретных терминах, в качестве черного красящего вещества может быть использован черный пигмент, типичным представителем которого служит углеродная сажа (технический углерод).

Конкретными примерами желтого красящего вещества могут быть желтые пигменты и желтые красители, типичными представителями которых служат следующие: моноазосоединения, диазосоединения, конденсированные азосоединения, изоиндолиновые соединения, бензимидазолоновые соединения, соединения антрахинона, азометаллические комплексы, метиновые соединения и аллиламидные соединения.

Конкретными примерами пурпурного красящего вещества могут быть пурпурные пигменты и пурпурные красители, типичными представителями которых служат следующие: моноазосоединения, конденсированные азосоединения, дикетопирролопиррольные соединения, соединения антрахинона, соединения хинакридона, соединения основных красителей лаков, нафтоловые соединения, бензимидазолоновые соединения, тиоиндигосоединения и периленовые соединения.

Конкретными примерами голубого красящего вещества могут быть голубые пигменты и голубые красители, типичными представителями которых служат следующие: фталоцианиновые соединения меди и их производные, соединения антрахинона и соединения основных красителей лаков.

Содержание красящего вещества предпочтительно составляет от 1 до 20 массовых частей на 100 массовых частей связующего полимера.

Тонер по настоящему изобретению может также быть магнитным тонером при условии включения в его состав магнитного материала. В этом случае магнитный материал может также выполнять вторую функцию красящего вещества. Примерами магнитного материала могут быть следующие: оксиды железа, типичными представителями которых служат магнетит, гематит и феррит; металлы, типичными представителями которых служат железо, кобальт и никель; и сплавы и смеси этих металлов с другими металлами, такими как алюминий, кобальт, медь, свинец, магний, олово, цинк, сурьма, бериллий, висмут, кадмий, кальций, марганец, селен, титан, вольфрам и ванадий.

[0016] Частицы тонера в тонере по настоящему изобретению предпочтительно содержат полярный полимер. В настоящем изобретении этот полярный полимер обозначает полимер, который имеет в своей структуре карбоксильную группу.

В качестве полярного полимера, используемого в тонере по настоящему изобретению, могут быть без особого ограничения использованы известные полимеры, которые содержат карбоксильную группу. Конкретными примерами являются содержащие карбоксильную группу виниловые полимеры, содержащие карбоксильную группу полиэфирные смолы, содержащие карбоксильную группу полиуретановые смолы и содержащие карбоксильную группу полиамидные смолы. В качестве содержащих карбоксильную группу виниловых полимеров могут быть использованы следующие: гомополимеры содержащего карбоксильную группу мономера, типичными представителями которых служат ненасыщенные карбоновые кислоты и ненасыщенные дикарбоновые кислоты, и сополимеры этих содержащих карбоксильную группу мономеров с, например, мономерами стирольного типа, ненасыщенными сложными эфирами карбоновых кислот, ангидридами ненасыщенных дикарбоновых кислот, виниловыми мономерами нитрильного типа, галогенсодержащими виниловыми мономерами и виниловыми мономерами нитро-типа.

Рассматривая с точки зрения улучшения эффективности очистки и баланса между способностью к низкотемпературной фиксации и стабильностью при хранении, в качестве полярного полимера предпочтительно используют два полярных полимера с различными Tg в сочетании. Предпочтительно, чтобы один из этих полярных полимеров имел Tg (Tg1) от по меньшей мере 65°C до не более чем 85°C, а другой из этих полярных полимеров имел Tg (Tg2) от по меньшей мере 75°C до не более чем 105°C.

Содержание полярного полимера, выраженное в расчете на 100 массовых частей связующего полимера, предпочтительно составляет от по меньшей мере 5 массовых частей до не более чем 30 массовых частей, а более предпочтительно - от по меньшей мере 10 массовых частей до не более чем 30 массовых частей.

Использование содержащего карбоксильную группу винилового полимера является предпочтительным среди вышеуказанных в настоящем изобретении с точки зрения простоты управления совместимостью со связующим полимером, а еще более предпочтительным является совместное использование с содержащей карбоксильную группу полиэфирной смолой.

Причина, по которой более предпочтительно совместное использование содержащего карбоксильную группу винилового полимера с содержащей карбоксильную группу полиэфирной смолой, заключается в следующем.

В случае способа получения тонера, в котором содержащая карбоксильную группу полиэфирная смола легко образует поверхностный слой тонера, как в способах суспензионной полимеризации, содержащий карбоксильную группу виниловый полимер, поскольку он притягивается к содержащей карбоксильную группу полиэфирной смоле, находящейся на самой поверхности тонера, легко претерпевает большую сегрегацию к поверхности тонера, чем в тонере, в котором не используется содержащая карбоксильную группу полиэфирная смола. Как следствие, изобретатели полагают, что область, в которой содержащий карбоксильную группу виниловый полимер совместим со связующим полимером, сделана достаточно узкой, и поэтому легче получается тонер, который удовлетворял бы соотношениям модуля потерь упругости, предусмотренным настоящим изобретением. Содержание содержащего карбоксильную группу винилового полимера предпочтительно составляет от по меньшей мере 5 массовых частей до не более чем 25 массовых частей на 100 массовых частей связующего полимера. В дополнение к этому, содержание содержащей карбоксильную группу полиэфирной смолы предпочтительно составляет от по меньшей мере 1 массовой части до не более чем 10 массовых частей на 100 массовых частей связующего полимера.

Более того, предпочтительно удовлетворяется соотношение 0,5≤Xa-Xb≤9,0, где Ха (мН/м) является межфазным натяжением на границе с водой содержащего карбоксильную группу винилового полимера, растворенного в стироле, которое определяется методом висячей капли, а Xb (мН/м) является межфазным натяжением на границе с водой содержащей карбоксильную группу полиэфирной смолы, растворенной в стироле, которое определяется методом висячей капли. Когда это соотношение выполняется, присутствие содержащей карбоксильную группу полиэфирной смолы в поверхностном слое частицы тонера еще больше облегчается в процессе получения тонера способом суспензионной полимеризации.

Ха предпочтительно составляет от по меньшей мере 24,0 мН/м до не более чем 35,0 мН/м, а Xb предпочтительно составляет от по меньшей мере 20,0 мН/м до не более чем 34,0 мН/м.

Что касается особенно подходящих конкретных примеров содержащего карбоксильную группу винилового полимера, то предпочтительным является стирольный полимер, в котором сополимеризованные компоненты являются по меньшей мере одним выбором из группы, состоящей из стирола, о-(м-,п)метилстирола, и м-(п-)этилстирола, и по меньшей мере одним выбором из группы, состоящей из метакриловой кислоты и акриловой кислоты, хотя еще более предпочтительным является этот стирольный полимер, дополнительно содержащий сложный эфир метакрилата и/или сложный эфир акрилата в качестве сополимеризованного компонента. Примерами предпочтительных сложных эфиров метакрилата и сложных эфиров акрилата являются метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, бутилакрилат, бутилметакрилат, октилакрилат, октилметакрилат, додецилакрилат, додецилметакрилат, стеарилакрилат, стеарилметакрилат, бегенилакрилат, бегенилметакрилат, 2-этилгексилакрилат и 2-этилгексилметакрилат.

Особенно подходящим конкретным примером содержащей карбоксильную группу полиэфирной полярной смолы является полиэфирная смола, полученная с использованием, в соотношении компонентов, при котором карбоксильная группа остается присутствующей, двухосновной кислоты или ее ангидрида и двухатомного спирта в качестве существенных компонентов и, например, три- или более функциональной многоосновной кислоты или ее ангидрида, одноосновной кислоты, три- или более функционального спирта и/или одноатомного спирта на факультативной основе, и с использованием способа, например, в котором конденсация-дегидратация осуществляется при температуре реакции от 180 до 260°C при нагревании в атмосфере азота и измерении кислотного числа. Примерами двухосновной кислоты и ее ангидрида являются алифатические двухосновные кислоты, такие как малеиновая кислота, малеиновый ангидрид, фумаровая кислота, итаконовая кислота, итаконовый ангидрид, щавелевая кислота, малоновая кислота, янтарная кислота, янтарный ангидрид, додецилсукциновая кислота, додецилсукциновый ангидрид, додеценилсукциновая кислота, додеценилсукциновый ангидрид, адипиновая кислота, азелаиновая кислота, себациновая кислота и декан-1,10-дикарбоновая кислота, а также ароматические или алициклические двухосновные кислоты, такие как фталевая кислота, тетрагидрофталевая кислота и ее ангидрид, гексагидрофталевая кислота и ее ангидрид, тетрабромфталевая кислота и ее ангидрид, тетрахлорфталевая кислота и ее ангидрид, хлорэндиковая (HET) кислота и ее ангидрид, эндиковая кислота и ее ангидрид, изофталевая кислота, терефталевая кислота, циклогександикарбоновая кислота и 2,6-нафталиндикарбоновая кислота.

Примером двухатомного спирта могут служить алифатические диолы, такие как этиленгликоль, 1,2-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль и неопентилгликоль; бисфенолы, такие как бисфенол А и бисфенол F, аддукты бисфенола А/оксида алкилена, такие как аддукт оксида этилена с бисфенолом А и аддукт оксида пропилена с бисфенолом А; аралкиленгликоли, такие как ксилилендигликоль; и алициклические диолы, такие как 1,4-циклогександиметанол и гидрогенизированный бисфенол А.

Примерами трифункциональных и более функциональных многоосновных кислот и их ангидридов могут служить тримеллитовая кислота, тримеллитовый ангидрид, метилциклогексентрикарбоновая кислота, метилциклогексентрикарбоновый ангидрид, пиромеллитовая кислота и пиромеллитовый ангидрид.

[0017] В настоящем изобретении содержащий карбоксильную группу виниловый полимер предпочтительно имеет средневесовую молекулярную массу (также обозначаемую ниже как Mw), измеренную методом гель-проникающей хроматографии (ГПХ), от по меньшей мере 1,00×104 до не более чем 5,00×104. Более предпочтительным является диапазон от по меньшей мере 1,20×104 до не более чем 3,00×104.

Даже тогда, когда тонер по настоящему изобретению используется в более высокоскоростных электрофотографических процессах, значение Mw в диапазоне от по меньшей мере 1,00×104 до не более чем 5,00×104 позволяет поддерживать лучшую эффективность очистки, даже после длительного использования, и ингибировать ухудшение тонера после использования, а также добиться этих эффектов при сохранении способности к низкотемпературной фиксации. Эти эффекты улучшаются еще больше при Mw от по меньшей мере 1,20×104 до не более чем 3,00×104. Значением Mw можно управлять путем регулирования условий реакции в процессе синтеза полярного винилового полимера, например, температуры реакции, количества инициатора, и т.д.

Пиковая молекулярная масса (также обозначаемая ниже как Mp) содержащего карбоксильную группу винилового полимера в распределении молекулярной массы, измеренном методом гель-проникающей хроматографии (ГПХ), предпочтительно составляет от по меньшей мере 1,00×104 до не более чем 3,00×104. В дополнение к этому, полагая, что высокомолекулярный компонент является полимерным компонентом, элюирующимся при гель-проникающей хроматографии (ГПХ) до времени элюирования, которое дает пиковая молекулярная масса (Mp), и полагая, что низкомолекулярный компонент является полимерным компонентом, элюирующимся после времени элюирования, которое дает пиковая молекулярная масса (Mp), кислотное число α [мг КОН/г] этого низкомолекулярного компонента и кислотное число β [мг КОН/г] этого высокомолекулярного компонента предпочтительно удовлетворяют соотношению 0,80≤α/β≤1,20. Более предпочтительно они удовлетворяют соотношению 0,85≤α/β≤1,15.

Распределение кислотного числа в содержащем карбоксильную группу виниловом полимере становится равномерным, когда вышеописанная Мр составляет от по меньшей мере 1,00×104 до не более чем 3,00×104 и удовлетворяется 0,80≤α/β≤1,20, и это может эффективно подавлять экссудацию низкомолекулярных веществ, образующихся при хранении в высокотемпературной среде, что может привести к снижению модуля потерь упругости. Это дает возможность лучшего сохранения эффективности очистки даже после того, как тонер по настоящему изобретению хранился в высокотемпературной среде. Эти эффекты еще больше усиливаются, когда удовлетворяется 0,85≤α/β≤1,15.

Mp можно регулировать путем изменения условий реакции в процессе синтеза содержащего карбоксильную группу винилового полимера, например, температуры реакции и количества инициатора. Описанное выше соотношение α/β можно регулировать, например, путем управления давлением и температурой реакционной системы в процессе синтеза содержащего карбоксильную группу винилового полимера или управления количеством добавляемого по каплям мономера, который обеспечивает предписанный состав в ходе реакции.

Средневесовая молекулярная масса (Mw) содержащей карбоксильную группу полиэфирной смолы, измеренная методом гель-проникающей хроматографии (ГПХ), предпочтительно составляет от по меньшей мере 3,00×103 до не более чем 3,00×104, в то время как ее пиковая молекулярная масса (Мр) предпочтительно составляет от по меньшей мере 5,00×104 до не более чем 2,00×104.

[0018] Тонер по настоящему изобретению может также содержать воск. Конкретными примерами являются следующие: монофункциональные сложноэфирные воски, типичными представителями которых служат бегенилбегенат, стеарилстеарат и пальмитилпальмитат; бифункциональные сложноэфирные воски, типичными представителями которых служат дибегенилсебацат и гександиолдибегенат; трифункциональные сложноэфирные воски, типичным представителем которых служит глицеринтрибегенат; тетрафункциональные сложноэфирные воски, типичными представителями которых служат пентаэритриттетрастеарат и пентаэритриттетрапальмитат; гексафункциональные сложноэфирные воски, типичными представителями которых служат дипентаэритритгексастеарат и дипентаэритритгексапальмитат; полифункциональные сложноэфирные воски, типичным представителем которых служит полиглицеринбегенат; природные сложноэфирные воски, типичными представителями которых служат карнубский воск и рисовый воск; нефтяные воски и их производные, такие как парафиновый воск, микрокристаллический воск и вазелин; углеводородные воски, полученные по методу Фишера-Тропша, и их производные; полиолефиновые воски, такие как полиэтиленовый воск и полипропиленовый воск, и их производные; высшие алифатические спирты; алифатические кислоты, такие как стеариновая кислота и пальмитиновая кислота; и амидокислотные воски. Использование сложноэфирного воска является предпочтительным среди вышеуказанных, в частности, с точки зрения простоты управления совместимостью со связующим полимером.

Причина предпочтительности сложноэфирных восков заключается в следующем.

Среди восков, используемых в тонерах, сложноэфирные воски характеризуются легкой совместимостью со связующим полимером. Благодаря этому, при использовании сложноэфирного воска, связующий полимер в окрестности ядра тонера легко образует совместимое со сложноэфирным воском состояние, в то время как полярный полимер относительно плохо совместим в связующем полимере, и в результате полярный полимер гораздо легче сегрегируется к поверхности тонера.

Авторы изобретения считают, что вследствие этого гораздо легче получить тонер, который может удовлетворить соотношениям модуля потерь упругости, предусмотренным настоящим изобретением.

Сложноэфирный воск в настоящем изобретении относится к чистому сложному эфиру или к смеси сложного эфира, например, со свободной жирной кислотой, свободным спиртом, углеводородом и так далее, в которой содержание сложного эфира составляет по меньшей мере 75 масс.%. Таким образом, карнубский воск (содержание сложного эфира от 80 до 85 масс.%) и рисовый воск (содержание сложного эфира от 93 до 97 масс.%) также являются сложноэфирными восками.

Рассматривая с точки зрения обеспечения стабильности при хранении и способности к низкотемпературной фиксации, среди вышеуказанных восков предпочтительно использовать воски с температурой плавления от по меньшей мере 65°С до менее чем 80°C, и воски, в которых полуширина эндотермического пика, измеренного методом дифференциальной сканирующей калориметрии (ДСК), составляет не более 4,0°C. Тонер, который удовлетворяет соотношениям модуля потерь упругости, предусмотренным настоящим изобретением, может быть еще более легко получен при использовании сложноэфирного воска, который удовлетворяет этим условиям по температуре плавления и полуширине эндотермического пика.

[0019] Тонер по настоящему изобретению может также содержать регулирующее заряд вещество. В качестве регулирующего заряд вещества, используемого в тонере по настоящему изобретению, могут быть без особого ограничения использованы известные к настоящему моменту регулирующие заряд вещества. Конкретными примерами регулирующих заряд отрицательного типа веществ являются следующие: соединения металлов с ароматическими карбоновыми кислотами, типичными представителями которых служат салициловая кислота, алкилсалициловая кислота, диалкилсалициловая кислота, нафтойная кислота, дикарбоновые кислоты и т.д.; полимеры и сополимеры, которые содержат сульфокислотную группу, сульфонатную группу или сульфонатэфирную группу; соли металлов и комплексы металлов с азокрасителями и азопигментами; соединения бора; соединения кремния; каликсарен; и так далее. Примерами регулирующих заряд положительного типа веществ могут служить следующие: соли четвертичного аммония, полимерные соединения с солью четвертичного аммония в положении боковой цепи, соединения гуанидина, соединения нигрозина, соединения имидазола и так далее. Используемыми в качестве полимеров и сополимеров, которые имеют сульфоновую группу или сульфонатэфирную группу, являются гомополимеры содержащих сульфокислотную группу виниловых мономеров, типичными представителями которых служат стиролсульфоновая кислота, 2-акриламид-2-метилпропансульфоновая кислота, 2-меткариламид-2-метилпропансульфоновая кислота, винилсульфоновая кислота и метакрилсульфоновая кислота, и сополимеры этих содержащих сульфокислотную группу виниловых мономеров с виниловыми мономерами, указанными выше при обсуждении связующего полимера.

[0020] Тонер по настоящему изобретению может также содержать улучшитель текучести. В этом случае предпочтительным способом использования является внешнее добавление улучшителя текучести к частицам тонера.

В качестве улучшителя текучести, используемого в тонере по настоящему изобретению, могут быть без особого ограничения использованы известные до сих пор улучшители текучести. Конкретными примерами являются следующие: порошок фторполимера, типичными представителями которого служат тонкодисперсный порошок винилиденфторида и тонкодисперсный порошок политетрафторэтилена; соли металлов и жирных кислот, типичными представителями которых служат стеарат цинка, стеарат кальция и стеарат свинца; оксиды металлов, типичными представителями которых служат порошок оксида титана, порошок оксида алюминия и порошок оксида цинка, а также порошки, полученные подверганием этих оксидов металлов гидрофобной обработке; и тонкодисперсный порошок диоксида кремния, типичными представителями которого служат мокрый диоксид кремния и сухой диоксид кремния, а также поверхностно-обработанные тонкодисперсные порошки диоксида кремния, получаемые выполнением поверхностной обработки этих диоксидов кремния обрабатывающим агентом, типичными представителями которого служат кремнийорганический аппрет, титановый аппрет и силиконовые масла. При добавлении этих улучшителей текучести может быть использовано известное количество добавки.

[0021] Способы получения тонера по настоящему изобретению подробно описаны ниже.

В качестве способа получения тонера по настоящему изобретению могут быть без особого ограничения использованы известные к настоящему моменту способы. Конкретными примерами являются способы суспензионной полимеризации, способы суспендирования раствора, способы агрегации эмульсии, способы сушки распылением и пульверизационные способы. Способы получения, которые включают в себя стадию грануляции в водной среде, особенно предпочтительны среди перечисленных с точки зрения простоты получения единообразной структуры ядро-оболочка, а способы суспензионной полимеризации являются еще более предпочтительными с точки зрения обеспечения возможности более эффективного включения веществ с низкой температурой размягчения. Для получения тонера по настоящему изобретению способом суспензионной полимеризации приготавливают композицию полимеризуемого мономера путем равномерного растворения или диспергирования красящего вещества и, по мере необходимости, других веществ, таких как полярный полимер, воск, регулирующее заряд вещество и так далее, в полимеризуемом мономере. Эту композицию полимеризуемого мономера затем диспергируют с использованием подходящего перемешивающего устройства в водной среде, которая может при необходимости содержать стабилизатор дисперсной системы. Последующая полимеризация полимеризуемого мономера затем дает частицы тонера с желаемым диаметром частиц. После завершения полимеризации частицы тонера фильтруют, промывают и сушат известными методами, после чего улучшитель текучести смешивается и прикрепляется к поверхности, как это необходимо для получения частиц тонера по настоящему изобретению.

Примерами полимеризуемого мономера, используемого при получении тонера по настоящему изобретению методом суспензионной полимеризации, могут служить виниловые мономеры, указанные при обсуждении связующего полимера.

При получении тонера по настоящему изобретению методом суспензионной полимеризации также может быть использован инициатор полимеризации. В качестве инициатора полимеризации, используемого для получения тонера по настоящему изобретению, могут быть без особого ограничения использованы известные инициаторы полимеризации. Конкретными примерами являются следующие: инициаторы полимеризации азо- или диазо-типа, типичными представителями которых служат 2,2′-азобис(2,4-диметилвалеронитрил), 2,2′-азобисизобутиронитрил, 1,1′-азобис(циклогексан-1-карбонитрил), 2,2′-азобис-4-метокси-2,4-диметилвалеронитрил и азобисизобутиронитрил, а также инициаторы полимеризации пероксидного типа, типичными представителями которых служат бензоилпероксид, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксипивалат, трет-бутилпероксиизобутират, трет-бутилпероксинеодеканоат, пероксид метилэтилкетона, диизопропилпероксикарбонат, гидропероксид кумола, 2,4-дихлорбензоилпероксид и лауроилпероксид.

В производстве тонера по настоящему изобретению методом суспензионной полимеризации могут быть также использованы известные регуляторы степени полимеризации (агенты передачи цепи), ингибиторы полимеризации и т.д.

При получении тонера по настоящему изобретению методом суспензионной полимеризации в водной среде также может присутствовать неорганический или органический стабилизатор дисперсной системы. В качестве такого стабилизатора дисперсной системы могут быть без особого ограничения использованы известные стабилизаторы дисперсной системы. Конкретными примерами неорганических стабилизаторов дисперсной системы являются следующие: фосфатные соли, типичными представителями которых служат гидроксиапатит, трикальцийфосфат, дикальцийфосфат, фосфат магния, фосфат алюминия, фосфат цинка и т.д.; карбонаты, типичными представителями которых служат карбонат кальция, карбонат магния и т.д.; гидроксиды металлов, типичными представителями которых служат гидроксид кальция, гидроксид магния, гидроксид алюминия и т.д.; соли серной кислоты, типичными представителями которых служат сульфат кальция, сульфат бария и т.д.; а также метасиликат кальция, бентонит, кремнезем, глинозем и т.д. Примерами органического стабилизатора дисперсной системы могут служить следующие: поливиниловый спирт, желатин, метилцеллюлоза, метилгидроксипропилцеллюлоза, этилцеллюлоза, натриевая соль карбоксиметилцеллюлозы, полиакриловая кислота и ее соли, крахмал и т.д.

При получении тонера по настоящему изобретению методом суспензионной полимеризации в водной среде также может присутствовать поверхностно-активное вещество (ПАВ). В качестве такого ПАВ могут быть без особого ограничения использованы известные ПАВ. Конкретными примерами являются следующие: анионные ПАВ, типичными представителями которых служат додецилбензолсульфат натрия и олеат натрия; катионные ПАВ; амфотерные ПАВ и неионные ПАВ.

Когда в качестве стабилизатора дисперсной системы используется неорганическое соединение, коммерческий продукт может быть использован непосредственно как таковой, или же для того, чтобы получить относительно более мелкие частицы, может использоваться вышеописанное неорганическое соединение, которое было получено в водной среде. Например, в случае фосфата кальция, такого как гидроксиапатит или трикальцийфосфат, водный раствор фосфатной соли может быть смешан с водным раствором соли кальция при сильном перемешивании.

[0022] Способы, используемые для измерения значений свойств тонера по настоящему изобретению, подробно описаны ниже.

<Способ измерения модуля потерь упругости G" тонера>

Модуль потерь упругости G" тонера определяют следующим образом с использованием способа измерения динамической вязкоупругости.

В качестве измерительного прибора используется реометр с вращающейся пластиной ARES (TA Instruments).

В качестве измеряемого образца используется образец, который готовится в атмосфере 25°C с использованием таблетирующего пресса. Для получения образца тонер прессуется в диск с диаметром 7,9 мм и толщиной 2,0±0,3 мм.

Этот образец устанавливается в параллельных пластинах; температура повышается в течение 15 минут от комнатной температуры (25°C) до 120°С и производится регулировка формы образца; осуществляется охлаждение до начальной температуры для измерения вязкоупругости и начинается измерение. Образец устанавливается так, что начальная нормальная сила равна 0. В дополнение к этому, влияние нормальной силы может быть устранено в последующих измерениях, как описано ниже, путем установки переключателя автоматической регулировки натяжения (Auto Tension Adjustment) в положение ВКЛ. Измерение производят, используя следующие условия.

(1) Используются параллельные пластины с диаметром 7,9 мм.

(2) Частота (Frequency) устанавливается на 1,0 Гц.

(3) Первоначальное значение приложенной деформации (Strain) устанавливается на 0,1%.

(4) Измерение производится при скорости повышения температуры (Ramp Rate) 2,0°С/мин с 30 до 200°C. Измерение производится с помощью параметров автоматического режима регулировки, приведенных ниже. Измерение производится в режиме автоматической регулировки деформации (Auto Strain).

(5) Максимальная деформация (Max Applied Strain) устанавливается на 20,0%.

(6) Максимальный крутящий момент (Max Allowed Torque) устанавливается на 200,0 г·см, а минимальный крутящий момент (Min Allowed Torque) устанавливается на 0,2 г·см.

(7) Регулировка деформации (Strain Adjustment) устанавливается на 20,0% от текущей деформации (Current Strain). Для измерения используется режим автоматической регулировки натяжения (Auto Tension).

(8) Переключатель автоматического выбора направления натяжения (Auto Tension Direction) устанавливается на сжатие (Compression).

(9) Начальная статическая сила (Initial Static Force) устанавливается на 10,0 г и автоматическая чувствительность натяжения (Auto Tension Sensitivity) устанавливается на 40,0 г.

(10) Что касается автоматического натяжения (Auto Tension), модуль образца (Sample Modulus) составляет не менее 1,0×103 (Па).

[0023] <Способ измерения средневесовой молекулярной массы и среднечисленной молекулярной массы полярного полимера>

Молекулярная масса и распределение молекулярной массы полярного полимера измеряли следующим образом методом гель-проникающей хроматографии (ГПХ).

Сначала полярный полимер растворили в тетрагидрофуране (ТГФ) в течение 24 часов при комнатной температуре. Полученный раствор отфильтровали с использованием устойчивого к растворителям мембранного фильтра с диаметром пор 0,2 мкм "MYSHORI Disk" (Tosoh Corporation) для получения образца раствора. Образец раствора скорректировали так, чтобы обеспечить концентрацию растворимых в ТГФ компонентов приблизительно 0,8 масс.%. Измерения с использованием этого образца раствора проводили при следующих условиях.

прибор ГПХ: HLC8120 (детектор: RI) (Tosoh Corporation)

колонки: последовательность из 7 колонок Shodex KF-801, 802, 803, 804, 805, 806, and 807 (Showa Denko KK)

элюент: тетрагидрофуран (ТГФ)

расход: 1,0 мл/мин

температура печи: 40,0°C

количество вводимого образца: 0,10 мл.

Молекулярную массу образца определяли с помощью калибровочной кривой молекулярной массы, построенной с использованием стандартного полистиролового полимера (например, название продукта: "TSK Standard Polystyrene F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000, A-500" от Tosoh Corporation).

<Способ измерения межфазного натяжения полярного полимера, растворенного в стироле>

Межфазное натяжение в настоящем изобретении измеряют способом висящей капли, как описано ниже. Твердожидкостный межфазный анализатор DropMaster 700 FACE от Kyowa Interface Science Co., Ltd. используется в окружающей среде 25°C, и измерение производится с помощью режима WIDE1 для поля зрения объектива. Сначала тонкий конец капилляра (внутренний диаметр = 0,4 мм) вводится вертикально вниз в раствор измеряемого полярного полимера в стироле. Затем капилляр подсоединяется к шприцу. Дегазированная ионообменная вода вводится в шприц. Концентрация образца, растворенного в стироле, составляет 0,99 масс.%. Затем шприц подключается к прибору AUTO DISPENSER AD-31 (Kyowa Interface Science Co., Ltd.), и, путем выдавливания ионообменной воды через капилляр, на тонком конце капилляра может быть создана капля в растворе полярного полимера в стироле. Межфазное натяжение с водой определяется по форме этой капли. Для управления созданием жидкой капли и для расчета используется измерительно-аналитическая система от Kyowa Interface Science Co., Ltd. В качестве разницы плотности между водой и стирольным раствором, необходимой для расчета, используется величина 0,1 г/см3, которая равна разнице плотностей воды и стирола. Окончательный результат измерения межфазного натяжения является средним значением из десяти измеренных значений.

[0024] Низкомолекулярный компонент и высокомолекулярный компонент содержащего карбоксильную группу винилового полимера в настоящем изобретении относятся к компонентам, собранным в описанной ниже гель-проникающей хроматографии (ГПХ) до и после времени элюирования пиковой молекулярной массы (Mp) содержащего карбоксильную группу винилового полимера. Соответственно, в распределении молекулярной массы содержащего карбоксильную группу винилового полимера, измеренном методом гель-проникающей хроматографии (ГПХ), полимерный компонент, который элюируется раньше, чем время элюирования для пиковой молекулярной массы (Mp), фракционируется и принимается за высокомолекулярный компонент, а полимерный компонент, который элюируется позже, чем время элюирования для пиковой молекулярной массы (Mp), фракционируется и принимается за низкомолекулярный компонент. Конкретно фракционирование производится следующим способом.

<Способ фракционирования низкомолекулярного компонента и высокомолекулярного компонента, содержащего карбоксильную группу винилового полимера, и способ измерения их кислотных чисел>

[Конфигурация прибора]

LC-908 (Japan Analytical Industry Co., Ltd.)

JRS-86 (повторный инжектор, Japan Analytical Industry Co., Ltd.)

JAR-2 (автодозатор, Japan Analytical Industry Co., Ltd.)

FC-201 (сборщик фракций, Gilson, Inc.)

[Конфигурация колонки]

JAIGEL от -1H до -5H (20 φ×600 мм: препаративная колонка)

[Условия измерения]

температура: 40°C

растворитель: ТГФ

расход: 5 мл/мин

детектор: RI.

Образец для фракционирования приготовили, используя тот же способ, что и описанный выше для измерения средневесовой молекулярной массы полярного полимера. Для способа фракционирования, с другой стороны, предварительно было измерено время элюирования, обеспечивающее пиковую молекулярную массу (Mp) содержащего карбоксильную группу винилового полимера, и компонент, который фракционирован вплоть до этого времени элюирования (включая время элюирования, которое давало Mp), был принят за высокомолекулярный компонент, а компонент, который фракционирован после этого времени элюирования (не включая время элюирования, которое давало Mp) был принят за низкомолекулярный компонент. Чтобы подготовить образец для измерения кислотного числа, из фракционированного образца удаляли растворитель.

Кислотное число α низкомолекулярного компонента и кислотное число β высокомолекулярного компонента измеряли следующим способом. Кислотное число - это количество миллиграммов гидроксида калия, необходимого для нейтрализации кислоты, присутствующей в 1 г образца. Кислотное число полярного полимера измеряли в соответствии с JIS K 0070-1992. Конкретно измерение проводили по следующей процедуре.

(1) Подготовка реагента

Раствор фенолфталеина получали растворением 1,0 г фенолфталеина в 90 мл этилового спирта (95 об.%) и доведением до 100 мл добавлением ионообменной воды.

7 г специального сорта гидроксида калия растворили в 5 мл воды и довели до 1 л добавлением этилового спирта (95 об.%). После выстаивания в течение 3 дней в щелочно-стойком контейнере, изолированном от контакта с, например, диоксидом углерода, выполнили фильтрацию для получения раствора гидроксида калия. Полученный раствор гидроксида калия хранили в щелочно-стойком контейнере. Фактор этого раствора гидроксида калия определяли следующим образом: 25 мл соляной кислоты с концентрацией 0,1 моль/л добавили в коническую колбу Эрленмейера; затем добавили несколько капель вышеописанного раствора фенолфталеина; затем проводили титрование раствором гидроксида калия; и фактор определяли по количеству раствора гидроксида калия, необходимому для нейтрализации. Раствор соляной кислоты с концентрацией 0,1 моль/л был подготовлен в соответствии с JIS K 8001-1998.

(2) Процедура

(A) Главный опыт

2,0 г образца точно отвешивали в 200-мл коническую колбу Эрленмейера; затем добавили 100 мл смешанного раствора толуол:этанол (2:1); и растворение осуществляли в течение 5 часов. Добавили несколько капель вышеописанного раствора фенолфталеина в качестве индикатора и титрование проводили с использованием вышеописанного раствора гидроксида калия. Конечной точкой титрования считали точку, в которой бледно-розовый цвет индикатора сохранялся в течение приблизительно 30 секунд.

(B) Контрольный опыт

Титрование проводили с использованием той же процедуры, как описано выше, но без образца, т.е. титровали только сам смешанный раствор толуол:этанол (2:1).

(3) Кислотное число рассчитывали путем подстановки полученных результатов в следующее уравнение.

A=[(C-B)×f×5,61]/S

где

A: кислотное число (мг KOH/г)

B: количество добавленного раствора гидроксида калия в контрольном опыте (мл)

C: количество добавленного раствора гидроксида калия в главном опыте (мл)

f: фактор раствора гидроксида калия

S: образец (г).

[0025] <Способ измерения температуры стеклования (Tg) полярного полимера>

Температура стеклования полярного полимера измеряется по стандарту ASTM D 3418-82 с использованием дифференциального сканирующего калориметра Q1000 (TA Instruments).

Температуры плавления индия и цинка используются для коррекции температуры в детектирующей части прибора, а теплота плавления индия используется для коррекции количества тепла.

Конкретно, приблизительно 3 мг полярного полимера точно взвешивают и помещают в алюминиевый лоток и осуществляют измерение при скорости повышения температуры 1°С/мин в диапазоне измерений от 20 до 140°C с использованием пустого алюминиевого лотка для сравнения. На этом этапе повышения температуры получают изменение удельной теплоемкости в диапазоне температур от 40°С до 100°C. В этом случае за температуру стеклования Tg полярного полимера принимают пересечение дифференциальной кривой теплоты с линией средней точки базовой линии до появления изменения в удельной теплоемкости и базовой линии после того, как появилось изменение удельной теплоемкости.

<Способ измерения температуры плавления воска и полуширины эндотермического пика>

Температуру плавления (наивысшую температуру самого высокого эндотермического пика) воска измеряют по стандарту ASTM D 3418-82 с использованием дифференциального сканирующего калориметра Q1000 (TA Instruments).

Температуры плавления индия и цинка используют для коррекции температуры в детектирующей части прибора, а для коррекции количества тепла используют теплоту плавления индия.

Конкретно, приблизительно 3 мг воска точно взвешивают и помещают в алюминиевый лоток и осуществляют измерение при скорости повышения температуры 1°С/мин в диапазоне измерений от 30 до 200°C с использованием пустого алюминиевого лотка для сравнения. Измерение производят путем повышения температуры до 200°C, затем понижения температуры до 30°C, а затем повышения температуры еще раз. Наивысшую температуру самого высокого эндотермического пика на дифференциальной кривой в диапазоне температур от 30 до 200°C на этом втором этапе повышения температуры принимают за температуру плавления воска в настоящем изобретении. В дополнение к этому, полуширину самого высокого эндотермического пика в этом измерении принимают за полуширину эндотермического пика для воска.

[0026] <Способ измерения степени агломерации тонера>

Степень агломерации тонера измеряли так, как описано ниже. Измерительный прибор состоял из виброметра с цифровым дисплеем MODEL 1332A Digivibro (Showa Sokki Corporation), присоединенного к боковой стороне вибростола Powder Tester (Hosokawa Micron Corporation). На вибростол Powder Tester установили стопкой следующие сита в последовательности снизу вверх: сито с ячейками 38 мкм (400 меш) (сито А), сито с ячейками 75 мкм (200 меш) (сито B) и сито с ячейками 150 мкм (100 меш) (сито C). Измерение проводили, как описано ниже, в окружающей среде с температурой 23°C и относительной влажностью (ОВ) 60%.

(1) Амплитуда колебаний вибростола предварительно довели до 0,60 мм (от пика до пика) по значению смещения на цифровом дисплее виброметра.

(2) Тонер сначала выдерживали в течение 24 часов в окружающей среде 23°C/60% ОВ, после чего 5 г этого тонера точно взвешивали и осторожно помещали на верхнее сито с ячейкой 150 мкм.

(3) Затем сита вибрировали в течение 15 секунд, после чего была измерена масса тонера, оставшегося на каждом сите, и рассчитана степень агломерации на основе следующей формулы:

степень агломерации (%)={(масса образца (г) на сите C)/5 (г)}×100+{(масса образца (г) на сите B)/5 (г)}×100×0,6+{(масса образца (г) на сите A)/5 (г)}×100×0,2.

[0027] Способы формирования изображения, в которых может использоваться тонер по настоящему изобретению, подробно описаны ниже. Тонер по настоящему изобретению может быть использован в известных к настоящему моменту способах формирования изображения без особого ограничения. Конкретными примерами в этом отношении являются немагнитные однокомпонентные контактные системы проявления, магнитные однокомпонентные бесконтактные системы проявления, двухкомпонентные бесконтактные системы проявления и так далее.

ПРИМЕРЫ

[0028] Настоящее изобретение конкретнее описывается примерами, приведенными ниже. Однако это никоим образом не ограничивает настоящее изобретение. Тонеры и способы получения тонера описаны ниже. Если явно не указано иное, "части" и "%" в примерах и сравнительных примерах всегда являются массовыми.

[0029] <Примеры получения полярного полимера>

Примеры получения полярного полимера представлены ниже.

(Полярный полимер 1)

300 массовых частей ксилола (температура кипения = 144°C) помещали в автоклав, оснащенный устройством снижения давления, устройством отделения воды, устройством введения газа азота, устройством измерения температуры и перемешивающим устройством; внутренний объем контейнера тщательно замещали азотом при перемешивании; а затем повышали температуру и осуществляли нагрев с обратным холодильником.

Смешанный раствор из

- стирола 95,85 массовых частей

- метилметакрилата 2,50 массовых частей

- метакриловой кислоты 1,65 массовых частей

- ди-трет-бутилпероксида (инициатора полимеризации) 2,00 массовых частей

добавляли при нагревании с обратным холодильником, после чего осуществляли полимеризацию в течение 5 часов при давлении 0,150 МПа в ходе реакции и температуре полимеризации 170°C. За этим последовали удаление ксилола на этапе удаления растворителя при пониженном давлении в течение 3 часов и грануляция для получения содержащего карбоксильную группу винилового полимера в качестве полярного полимера 1. Свойства полярного полимера 1 представлены в Таблице 2.

(Полярные полимеры 2-17)

Полярные полимеры 2-17 были синтезированы так же, как и в примере получения полярного полимера 1, но с изменением состава мономера, количества инициатора полимеризации, давления реакции и температуры реакции по сравнению с примером получения полярного полимера 1, что показано в таблице 1. Свойства содержащих карбоксильную группу виниловых полимеров в качестве полярных полимеров 2-17 приведены в Таблице 2. Если давление реакции указано как атмосферное давление, это означает, что синтез провели с открытой реакционной системой при нагревании с обратным холодильником.

[0030] (Полярный полимер 18)

Полиэфирный мономер и катализатор, указанные ниже, вводили в автоклав, оснащенный устройством снижения давления, устройством отделения воды, устройством введения газа азота, устройством измерения температуры и перемешивающим устройством:

- терефталевая кислота 24,00 массовые части

- изофталевая кислота 24,00 массовые части

- 2-молярный аддукт оксида пропилена и бисфенола А 115,20 массовых частей

- 3-молярный аддукт оксида пропилена и бисфенола А 12,80 массовых частей

- оксалат титана-калия (катализатор) 0,035 массовых частей

и реакцию проводили в течение 20 часов при 220°C при нормальном давлении в атмосфере азота и еще в течение 1 часа при пониженном давлении от 10 до 20 мм рт.ст. Температуру впоследствии снижали до 170°C; добавили 0,15 массовых частей тримеллитового ангидрида; реакцию проводили в течение 1,0 часа при 170°C; температуру понижали; и осуществляли пульверизацию для получения содержащей карбоксильную группу полиэфирной смолы в качестве полярного полимера 18. Свойства полярного полимера 18 показаны в Таблице 2. Кислотное число полярного полимера 18 составило 8,2 мг КОН/г.

(Полярный полимер 19)

Полярный полимер 19 был получен так же, как и в примере получения полярного полимера 18, но с изменением состава мономера, как показано ниже. Свойства полярного полимера 19 показаны в Таблице 2. Кислотное число полярного полимера 19 составило 20,2 мг КОН/г.

- фумаровая кислота 48,00 массовых частей

- 2-молярный аддукт оксида пропилена и бисфенола А 64,00 массовых частей

- 3-молярный аддукт оксида пропилена и бисфенола А 64,00 массовых частей

- оксалат титана-калия (катализатор) 0,035 массовых частей

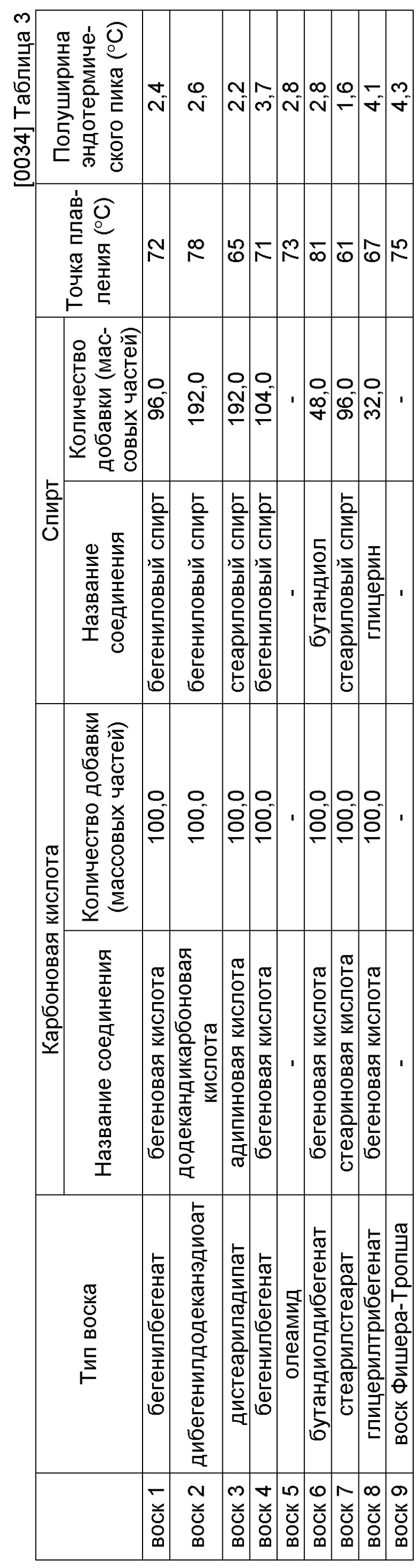

[0033] <Примеры получения воска>

Примеры получения воска приведены ниже.

(Воск 1)

300 массовых частей толуола вводили в 1-литровую трехгорлую круглодонную колбу, снабженную мешалкой, термометром и обратным холодильником, и нагревали с обратным холодильником при 120°C.

- бегеновая кислота 100,0 массовых частей

- бегениловый спирт 96,0 массовых частей

- п-толуолсульфоновая кислота 0,5 массовой части.

Перечисленные выше вещества добавляли при нагревании с обратным холодильником и проводили реакцию этерификации при 120°C в течение 6 часов. Образующуюся при этом воду удаляли из системы при помощи азеотропа толуол/вода. После завершения реакции п-толуолсульфоновую кислоту нейтрализовали при помощи бикарбоната натрия. Полученный раствор подвергали испарению для удаления толуола. После нагревания продукта до 90°C провели целитовую фильтрацию для удаления п-толуолсульфоната натрия, в результате чего был получен воск 1. Температура плавления воска 1 и его полуширина эндотермического пика приведены в Таблице 3.

(Воски 2-4 и воски 6-8)

Воски 2-4 и воски 6-8 были синтезированы так же, как и в примере получения воска 1, но с изменением веществ, использовавшихся в примере получения воска 1, на приведенные в Таблице 1. Температуры плавления и полуширины эндотермических пиков полученных восков 2-4 и 6-8 приведены в Таблице 3.

(Воск 5)

В качестве воска 5 был использован коммерческий олеамидный воск (Neutron-P от Nippon Fine Chemical Co., Ltd.). Температура плавления воска 5 и его полуширина эндотермического пика приведены в Таблице 3.

(Воск 9)

В качестве воска 9 был использован коммерческий воск Фишера-Тропша (HNP-10 от Nippon Seiro Co., Ltd.). Температура плавления воска 9 и его полуширина эндотермического пика приведены в Таблице 3.

[0035] (Пример получения раствора с диспергированным красящим веществом)

Следующие материалы смешали, а затем перемешивали в течение 3 часов при 200 об/мин с шариками из диоксида циркония (размером 3/16 дюйма) при помощи мельницы тонкого помола (Mitsui Mining Co, Ltd). После удаления шариков был получен раствор с диспергированным красящим веществом.

- стирол 36,0 массовых частей

- красящее вещество, C. I. Pigment Blue 15:3 6,0 массовых частей

[0036] <Примеры получения тонера>

(Тонер 1)

Суспензионно-полимеризованный тонер получали следующим способом.

- стирол 34,0 массовых частей

- н-бутилакрилат 30,0 массовых частей

- полярный полимер 1 15,0 массовых частей

- полярный полимер 15 5,0 массовых частей

- регулирующее заряд вещество, Bontron E-88 от Orient Chemical Industries Co., Ltd. 1,0 массовая часть.

Эти вещества смешали и перемешивали в течение 2 часов для растворения полярных полимеров и получения содержащей полярные полимеры композиции мономера.

- содержащая полярные полимеры композиция мономера 85,0 массовых частей

- раствор с диспергированным красящим веществом 42,0 массовых частей.

Эти вещества смешали. Затем смесь нагрели до 60°C и к ней добавили 10,0 массовых частей воска 1. После этого добавили 5,0 массовых частей инициатора полимеризации Perbutyl O (NOF Corporation) и осуществляли перемешивание в течение 5 минут.

Отдельно 850 массовых частей водного раствора Na3PO4 с концентрацией 0,1 моль/л и 8,0 массовых частей 10%-ной соляной кислоты добавили в контейнер, снабженный высокоскоростной мешалкой CLEARMIX (M Technique Co., Ltd.). Скорость вращения установили на 15000 об/мин и осуществляли нагрев до 60°C. К этой смеси добавили 68 массовых частей водного раствора CaCl2 с концентрацией 1,0 моль/л для приготовления водной среды, которая содержала умеренно водорастворимый диспергатор Ca3(PO4)2 в мелкодисперсной форме. После того как вышеописанный инициатор полимеризации был введен в композицию полимеризуемого мономера и истекли 5 минут, находящуюся при 60°C композицию полимеризуемого мономера затем ввели в водную среду, которая была нагрета до температуры 60°C, и осуществляли гранулирование в течение 15 минут при скорости вращения CLEARMIX в 15000 об/мин. Затем заменили мешалку с высокоскоростной на пропеллерную; реакцию проводили в течение 5 часов при 60°C с обратным холодильником; температуру жидкости довели до 80°C; и реакцию проводили в течение дополнительных 5 часов. После завершения полимеризации температуру жидкости снижали до примерно 20°C и доводили рН водной среды до 3,0 или менее путем добавления разбавленной соляной кислоты и растворяли умеренно водорастворимый диспергатор. После промывки и сушки получили частицы тонера.

Затем к 100,0 массовым частям частиц тонера добавили улучшитель текучести в виде 2,0 массовых частей гидрофобно обработанного мелкодисперсного порошка диоксида кремния (среднечисленный диаметр первичных частиц = 10 нм, удельная поверхность по БЭТ=170 м2/г), который был обработан диметилсиликоновым маслом (20 масс.%) и заряжен трением до той же полярности (отрицательной полярности), что и частицы тонера. После смешивания в течение 15 минут при 300 об/мин с помощью смесителя Henschel (Mitsui Mining Co., Ltd) был получен тонер 1. Таблица 4 дает состав мономера, тип и количество частей добавок и разницу в межфазном натяжении (Xa-Xb) для полярного полимера, типа воска и количество частей добавки воска, а также количество частей добавки инициатора полимеризации для тонера 1, а Таблица 5 дает значения свойств для тонера 1. В Таблице 4 St означает стирол, а BA обозначает н-бутилакрилат.

(Тонеры 2-20 и тонеры 23-34)

Тонеры со 2-го по 20-й и с 23-го по 34-й получали так же, как и в примере получения тонера 1, но изменяя состав мономера, тип и количество частей добавки, и разницу в межфазном натяжении (Xa-Xb) для полярного полимера, тип воска и количество частей добавки воска, а также количество частей добавки инициатора полимеризации на приведенные в Таблице 4. Свойства тонеров со 2-го по 20-й и с 23-го по 34-й приведены в Таблице 5.

[0037] (Тонер 21)

Тонер из раствора-суспензии получали следующим способом.

(Пример получения диспергатора воска)

- ксилол 300,0 массовых частей

- воск 1 100,0 массовых частей

вводили в автоклав, оснащенный термометром и мешалкой и повышали температуру до 150°C в атмосфере азота.

Смешанный раствор из

- стирола 100,0 массовых частей

- акрилонитрила 84,0 массовых частей

- монобутилмалеата 120,0 массовых частей

- ди-трет-бутилпероксигексагидротерефталата 5,0 массовых частей

- ксилола 200,0 массовых частей

добавляли по каплям в течение 3 часов и осуществляли полимеризацию путем выдержки в течение дополнительных 60 минут при 150°C. Его вводили в 2000 массовых частей метанола, после чего следовали фильтрация и сушка для получения диспергатора воска.

(Пример получения раствора с диспергированным воском)

100,0 массовых частей воска 1, который был измельчен до среднего диаметра частиц 20 мкм, ввели в 100,0 массовых частей метанола и промывали при перемешивании в течение 10 минут при скорости вращения 150 об/мин; после этого провели фильтрацию. Этот процесс осуществляли три раза, после чего воск извлекали посредством фильтрации и сушки.

90,0 массовых частей полученного воска, 10,0 массовых частей вышеописанного диспергатора воска и 100,0 массовых частей этилацетата вводили в мельницу тонкого помола (Mitsui Mining Co., Ltd), в которую уже были загружены шарики из диоксида циркония диаметром 20 мм. Диспергирование выполняли в течение 2 часов при 150 об/мин. Шарики из диоксида циркония отделили, получив раствор с диспергированным воском.

(Пример получения раствора с диспергированным красящим веществом)

20,0 массовых частей красящего вещества C. I. Pigment Blue и 80,0 массовых частей этилацетата вводили в мельницу тонкого помола (Mitsui Mining Co., Ltd), в которую уже были загружены шарики из диоксида циркония (3/16 дюйма), и осуществляли вращение в течение 8 часов при скорости вращения 300 об/мин. Шарики из диоксида циркония отделили, получив раствор с диспергированным красящим веществом.

(Пример получения тонера)

Следующие компоненты смешали до однородности, чтобы сформировать состав тонера.

- сополимер стирола и н-бутилакрилата 100,0 массовых частей

связующий полимер (отношение сополимеризации стирола и н-бутилакрилата = 70,0:30,0, Mp=22000, Mw=35000, Mw/Mn=2,4, Tg=51°C).

- полярный полимер 13 15,0 массовых частей

- полярный полимер 15 5,0 массовых частей

- раствор с диспергированным воском 20,0 массовых частей

- раствор с диспергированным красящим веществом 30,0 массовых частей

- регулирующее заряд вещество, Bontron E-88 от Orient Chemical Industries Co., Ltd. 1,0 массовая часть.

Отдельно 850 массовых частей водного раствора Na3PO4 с концентрацией 0,1 моль/л и 8,0 массовых частей 10%-ой соляной кислоты добавили в контейнер, снабженный высокоскоростной мешалкой CLEARMIX (M Technique Co., Ltd.). Скорость вращения установили на 15000 об/мин и осуществляли нагрев до 60°C. К этой смеси добавили 68 массовых частей водного раствора CaCl2 с концентрацией 1,0 моль/л для приготовления водной среды, которая содержала умеренно водорастворимый диспергатор Ca3(PO4)2 в мелкодисперсной форме.

Поддерживая водную среду при 30-35°C и скорость вращения на 15000 об/мин, вышеописанный состав тонера вводили в водную среду и проводили грануляцию в течение 2 минут. За этим последовало введение 500 массовых частей ионообменной воды. Мешалку заменили на обычную пропеллерную мешалку; водную среду поддерживали при 30-35°C и довели скорость вращения мешалки до 150 об/мин, а давление внутри контейнера снизили до 52 кПа и осуществляли перегонку до тех пор, пока остаточный уровень этилацетата не достиг 200 частей на миллион.

Водную среду затем нагревали до 80°C и подвергали термической обработке в течение 30 минут при 80°C. Охлаждали ее до 25°C при скорости охлаждения 0,15°C/минуту. Поддерживая внутреннюю температуру на 20,0-25,0°C, к водной дисперсной среде добавили разбавленную соляную кислоту и растворили умеренно водорастворимый диспергатор. После промывки и сушки были получены частицы тонера. Тонер 21 получили путем добавления к полученным частицам тонера улучшителя текучести, как в примере получения тонера 1.

[0038] (Тонер 22)

Эмульсионно-агрегированный тонер получили следующим способом.

(Получение раствора с диспергированными тонкодисперсными частицами полимера)

Следующие материалы смешали в колбе для приготовления водной среды.

- ионообменная вода 500,0 массовых частей

- неионное ПАВ, Nonipol 400 (Kao Corporation) 6,0 массовых частей

- анионное ПАВ, Neogen SC (Dai-ichi Kogyo Seiyaku Co., Ltd.) 10,0 массовых частей.

В дополнение к этому, следующие материалы смешали для получения смешанного раствора.

- стирол 70,0 массовых частей

- н-бутилакрилат 30,0 массовых частей

- регулирующее заряд вещество, Bontron E-88 от Orient Chemical Industries Co., Ltd. 1,0 массовая часть.

Этот смешанный раствор диспергировали/эмульгировали в вышеописанной водной среде и при медленном помешивании/смешивании в течение 10 минут ввели 50 массовых частей раствора в ионообменной воде, в котором были растворены 4 массовых части персульфата аммония в качестве инициатора полимеризации. Внутренний объем системы затем тщательно замещали азотом; внутренний объем системы нагревали до температуры 70°C на масляной бане при перемешивании содержимого колбы; и эмульсионная полимеризация продолжалась в этом состоянии в течение 5 часов. В результате был получен раствор с диспергированными тонкодисперсными частицами анионного полимера.

(Получение раствора с диспергированными частицами красящего вещества)

- ионообменная вода 100,0 массовых частей

- красящее вещество, C. I. Pigment Blue 15:3 6,0 массовых частей

- неионное ПАВ, Nonipol 400 (Kao Corporation) 1,0 массовая часть.

Вышеописанные компоненты смешали и растворили и диспергировали в течение 10 минут с использованием устройства Ultra-Turrax T50 от IKA, чтобы получить раствор с диспергированными частицами красящего вещества.

(Получение раствора с диспергированными частицами воска)

- ионообменная вода 100,0 массовых частей

- воск 1 10,0 массовых частей

- катионное ПАВ, Sanisol B50 (Kao Corporation) 5,0 массовых частей

Вышеописанные компоненты были нагреты до температуры 95°C и тщательно диспергировали с использованием устройства Ultra-Turrax T50. За этим последовала дисперсионная обработка выдавливающим гомогенизатором, чтобы получить раствор с диспергированными частицами воска.

(Получение раствора 1 с диспергированными тонкодисперсными частицами для образования оболочки)

- ионообменная вода 100,0 массовых частей

- этилацетат 50,0 массовых частей

- полярный полимер 13 15,0 массовых частей

Вышеописанные компоненты смешали и перемешали. Во время эмульгирования этого раствора устройством Ultra-Turrax T50 его нагрели до температуры 80°C и провели удаление растворителя путем выдержки в течение 6 часов, в результате чего был получен раствор с диспергированными мелкодисперсными частицами для образования оболочки.

(Получение раствора 2 с диспергированными мелкодисперсными частицами для образования оболочки)

- ионообменная вода 100,0 массовых частей

- этилацетат 50,0 массовых частей

- полярный полимер 15 5,0 массовых частей

Вышеописанные компоненты смешали и перемешали. Во время эмульгирования этого раствора устройством Ultra-Turrax T50 его нагрели до температуры 80°C и провели удаление растворителя путем выдержки в течение 6 часов, в результате чего был получен раствор с диспергированными мелкодисперсными частицами для образования оболочки.

(Получение частиц тонера)

Вышеописанные раствор с диспергированными тонкодисперсными частицами полимера, раствор с диспергированными частицами красящего вещества, раствор с диспергированными частицами воска и 1,2 массовых частей полихлорида алюминия смешивали и тщательно перемешивали/диспергировали в круглой колбе из нержавеющей стали с использованием устройства Ultra-Turrax T50. За этим последовало нагревание до температуры 51°C на нагревающейся масляной бане при перемешивании содержимого колбы. После выдержки в течение 60 минут при температуре 51°C добавили вышеописанные раствор 1 с диспергированными тонкодисперсными частицами для образования оболочки и раствор 2 с диспергированными тонкодисперсными частицами для образования оболочки. Затем pH системы довели до 6,5 с помощью водного раствора гидроксида натрия с концентрацией 0,5 моль/л; затем колбу из нержавеющей стали закрыли и запечатали и магнитно герметизировали вал мешалки; и выполняли нагревание до температуры 97°C при продолжении перемешивания и осуществляли выдержку в течение 6 часов.

После завершения реакции выполнили охлаждение, фильтрацию и тщательную промывку ионообменной водой, после чего осуществляли разделение твердой и жидкой фаз с использованием вакуумной фильтрации через нутч-фильтр. Затем провели повторное диспергирование с использованием дополнительных 3 л ионообменной воды при температуре 40°C и выполняли перемешивание/промывание при 300 об/мин в течение 15 минут. Этот процесс промывания повторили еще 5 раз. Затем осуществляли разделение твердой и жидкой фаз вакуумной фильтрацией через нутч-фильтр с использованием фильтровальной бумаги № 5А. Затем продолжали вакуумную сушку в течение 12 часов для получения частиц тонера. Тонер 22 был получен путем добавления к полученным частицам тонера улучшителя текучести, как в примере получения тонера 1.

[0041] Примеры 1-27 и Сравнительные примеры 1-7

Описанные ниже оценки проводили с использованием вышеописанных тонеров с 1 по 34. Результаты приведены в Таблице 6.

[0042] Методы оценки и шкалы оценки, использованные в настоящем изобретении, описаны ниже.

В качестве устройства формирования изображения использована модифицированная версия LBP-5400 доступного на рынке лазерного принтера от Canon.

В этом тестовом устройстве были сделаны следующие модификации.

(1) Скорость процесса была доведена до 240 мм/с путем модификации передач и программного обеспечения в самом тестовом устройстве.

(2) В качестве используемого для оценок картриджа был использован голубой картридж. А именно, из коммерческого голубого картриджа был удален тонер-продукт; внутренность картриджа была очищена воздуходувкой; в картридж было загружено 200 г вышеописанного тонера; после чего была выполнена оценка. Тонер-продукт был удален также и из остальных картриджей - желтого, пурпурного и черного; желтый, пурпурный и черный картриджи были установлены обратно после того, как механизм обнаружения оставшегося в картридже тонера был сделан неработающим; после чего была выполнена оценка.

(3) Программное обеспечение было модифицировано так, чтобы температурой нагрева фиксирующего блока можно было бы управлять до температуры 190°C±20°C.

(4) Охлаждающий вентилятор был остановлен посредством модификации программного обеспечения.

[0043] [1] Стабильность при хранении