ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предлагает тонер и двухкомпонентный проявитель с использованием данного тонера.

УРОВЕНЬ ТЕХНИКИ

Формирующие изображения устройства, такие как электрографические устройства и электростатические печатные устройства, формируют изображение, осуществляя проявление электростатического скрытого изображения, которое формируется на фотопроводнике с помощью тонера, перенос сформированного тонером изображения на печатный материал, такой как лист, и после этого фиксирование перенесенного изображения посредством нагревания.

Когда формируется полноцветное изображение, для проявления используются тонеры четырех цветов, включая черный, желтый, пурпурный и голубой. После того, как тонерные изображения соответствующих цветов переносятся на печатный материал и накладываются друг на друга, эти изображения одновременно фиксируются посредством нагревания.

Чтобы уменьшить воздействие на окружающую среду Земли, уделяется внимание уменьшению температуры фиксирования тонера. Однако тонер, имеющий низкую температура плавления, также неудовлетворительную термическую устойчивость при хранении. Таким образом, требуется одновременное выполнение условий низкотемпературной фиксируемости и термической устойчивости при хранении. Например, патентный документ 1 описывает попытку одновременного обеспечения низкотемпературной фиксируемости и термической устойчивости при хранении посредством оптимизации количества кристаллического сложного полиэфира, вводимого в тонер, в зависимости от распределения по размеру частиц тонера. Патентный документ 2 описывает попытку одновременного обеспечения низкотемпературной фиксируемости и термической устойчивости при хранении, а также придания свойства разделяемости посредством одновременной реализации совместимого состояния и несовместимого состояния кристаллического сложного полиэфира в тонере.

Список цитируемой литературы

Патентная литература

Патентный документ 1: японская выложенная патентная заявка № 2012-063496

Патентный документ 2: японская выложенная патентная заявка № 2012-108462

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Примерные средства, которые позволяют одновременно обеспечивать низкотемпературную фиксируемость и термическую устойчивость при хранении, включают сохранение твердости тонера в низкотемпературном интервале. Однако это, как правило, вызывает ухудшение пластичности и ухудшение воспроизводимости цвета. Например, на практике используется тонер, изготовленный таким образом, что частица тонера имеет содержащую сердцевину и оболочку структуру, где в сердцевине содержится большое количество кристаллического полимера, и в результате этого получается улучшенная низкотемпературная фиксируемость. Однако поскольку оболочечный слой составляет полимер, имеющий высокий твердость, чтобы обеспечивалась термическая устойчивость при хранении, невозможно предотвратить ухудшение пластичности, и остается нерешенной проблема ухудшения воспроизводимости цвета.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить тонер, который способен одновременно обеспечивать превосходную низкотемпературную фиксируемость и воспроизводимость цвета, а также проявлять превосходную термическую устойчивость при хранении.

РЕШЕНИЕ ПРОБЛЕМЫ

В результате интенсивных исследований авторы настоящего изобретения обнаружили, что описанные выше проблемы может решить следующий пункт 1 настоящего изобретения.

1. Тонер, включающий:

красящее вещество,

полимер и

разделительное вещество,

причем время спин-спиновой релаксации (t2) тонера при 90°C, полученное посредством спинового эха Хана (Hahn) в анализе методом импульсного ЯМР составляет от 1,80 мс до 7,00 мс.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Настоящее изобретение может предложить тонер, который способен одновременно обеспечивать превосходную низкотемпературную фиксируемость и воспроизводимость цвета, а также проявлять превосходную термическую устойчивость при хранении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

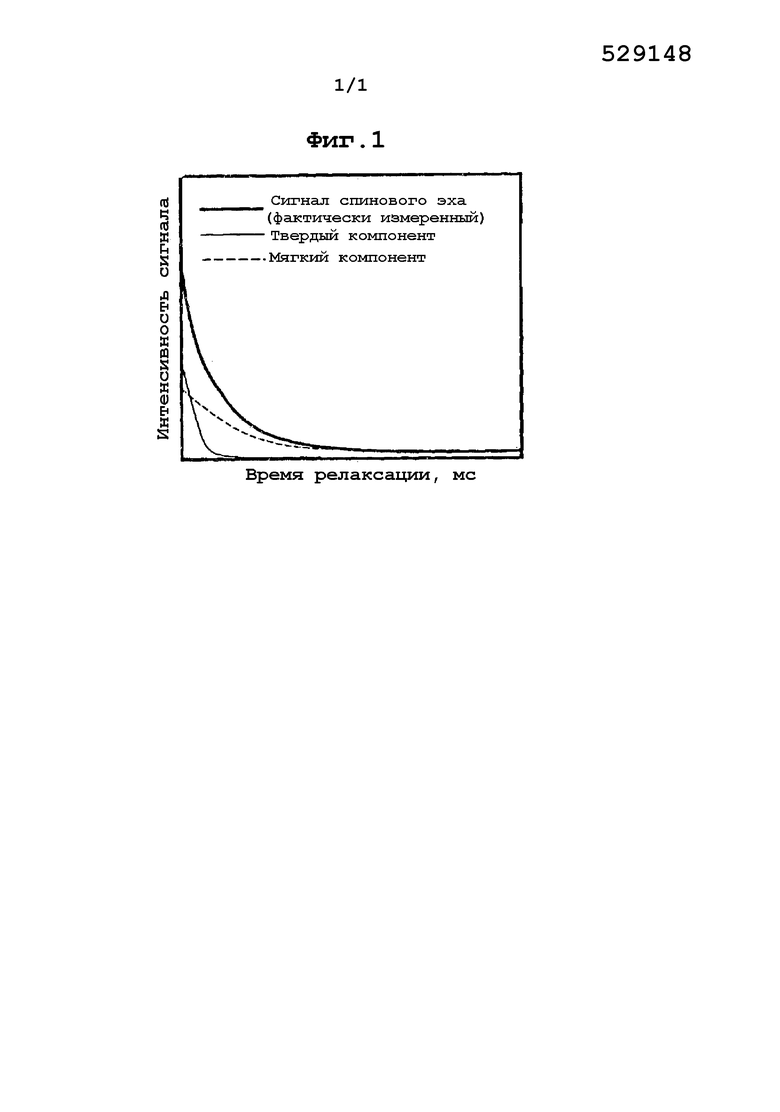

Фиг. 1 представляет собой диаграмму, иллюстрирующую кривую затухания для времени спин-спиновой релаксации.

Описание вариантов осуществления

Тонер

Далее будет подробно описан тонер согласно представленному выше пункту 1 настоящего изобретения. Варианты осуществления настоящего изобретения также включают следующие пункты 2-10, и все они вместе все будут также представлены ниже.

Тонер, способ изготовления, материалы проявителя и вся система, которые используются в электрографическом процессе, могут представлять собой любые традиционные предметы, если они удовлетворяют заданным условиям.

2. Тонер по пункту 1, причем время спин-спиновой релаксации (t2) тонера при 90°C, полученное посредством спинового эха Хана в анализе методом импульсного ЯМР составляет от 3,80 мс до 5,90 мс.

3. Тонер по пункту 1 или 2, причем при исследовании мягкого компонента и твердого компонента тонера при 90°C посредством спинового эха Хана в анализе методом импульсного ЯМР твердый компонент имеет время спин-спиновой релаксации (tH), которое удовлетворяет следующему выражению соотношения 1 или 2, где tS представляет собой время спин-спиновой релаксации, соответствующее мягкому компоненту:

когда tS≥25,00 мс, tH≤2,00 мс (1),

когда tS<25,00 мс, tH≥1,10 мс (2).

4. Тонер по любому из пунктов 1-3, причем при исследовании тонера методом ДСК в интервале от 0°C до 100°C максимальная температура эндотермического пика T1 тонера при первом повышении температуры и максимальная температура экзотермического пика T2 тонера при понижении температуры удовлетворяют следующему выражению соотношения 3:

T1-T2≤30,0°C и T2≥30,0°C (3).

5. Тонер по любому из пунктов 1-4, причем при исследовании тонера методом ДСК в интервале от 0°C до 100°C, максимальная температура эндотермического пика тонера при втором повышении температуры находится в интервале от 50°C до 70°C, и величина теплоты плавления тонера при втором повышении температуры составляет 30,0 Дж/г или более.

6. Тонер по любому из пунктов 1-5, причем при измерении растворимые в тетрагидрофуране (THF) компоненты тонера методом гельпроникающей хроматографии (ГПХ) содержания растворимых в THF компонентов, у которых молекулярная масса составляет 100000 или более, составляет 5% или более, и среднемассовая молекулярная масса (Mw) растворимых в THF компонентов составляет 20000 или более.

7. Тонер по любому из пунктов 1-6, причем тонер имеет содержащую сердцевину и оболочку структуру, и оболочка содержащей сердцевину и оболочку структуры имеет толщину, составляющую 40 нм или менее.

8. Тонер по любому из пунктов 1-7, причем полимер включает кристаллический сложнополиэфирный полимер.

9. Тонер по пункту 8, причем в кристаллическом сложнополиэфирном полимере присутствуют уретановая связь и/или мочевинная связь.

10. Двухкомпонентный проявитель, включающий:

тонер по любому из пунктов 1-9 и

носитель, имеющий магнитные свойства.

Время спин-спиновой релаксации (t2) согласно настоящему изобретению представляет собой характеристическое значение тонера, в котором учитывается термическое поведение тонера. Значение t2 представляет собой время спин-спиновой релаксации, вычисленное на основании кривой затухания, полученной в результате измерения тонера посредством спинового эха Хана в анализе методом импульсного ЯМР. Время спин-спиновой релаксации (t2) является показателем подвижности молекул, из которых состоит тонер. Таким образом, на основании времени спин-спиновой релаксации, оказывается возможной оценка твердости тонера при определенной температуре. Например, когда нагревается тонер, имеющий низкий температуру плавления, молекулы, из которых состоит тонер, приобретают высокую подвижность в процессе плавления и, таким образом, проявляют продолжительное время спин-спиновой релаксации (t2). При обсуждении фиксируемости и воспроизводимости цвета наиболее важным является поведение тонера при плавлении, когда он проходит через фиксирующее устройство и нагревается. Таким образом, согласно настоящему изобретению, необходимо оценить время спин-спиновой релаксации (t2) при 90°C, принимая во внимание формирующее изображения устройства, для которого требуется низкотемпературная фиксируемость.

Согласно настоящему изобретению, один примерный способ изменения времени спин-спиновой релаксации (t2) представляет собой изменение содержания имеющего четкую температуру плавления кристаллического полимера. Чем больше содержание имеющего четкую температуру плавления кристаллического полимера, тем ниже температура плавления тонера в целом, и в результате этого повышается подвижность молекул при определенной температуре, и, таким образом, увеличивается время спин-спиновой релаксации (t2). Даже когда содержание кристаллического полимера является небольшим, оказывается возможным получение продолжительного времени спин-спиновой релаксации (t2) при 90°C посредством создания тонкодиспергированного состояния кристаллического полимера, в том числе посредством осуществления отжига в соответствующих условиях. Это объясняется тем, что в тонкодиспергированном состоянии увеличивается площадь контактной поверхности между кристаллическим полимером и некристаллическим полимером, и в результате этого улучшаются характеристики плавления тонера в целом.

Кроме того, когда тонер имеет содержащую сердцевину и оболочку структуру, другой способ представляет собой изменение толщины оболочки. Поскольку оболочку, как правило, составляют молекулы, имеющие меньшую подвижность, чем молекулы сердцевины, чем больше толщина оболочки, имеющей меньшую подвижность, тем ниже молекулярная подвижность тонера в целом, и в результате этого сокращается время спин-спиновой релаксации (t2). Таким образом, чтобы регулировать время спин-спиновой релаксации (t2) образца в целом, важно, чтобы сохранялся баланс между содержанием кристаллического полимера и толщиной оболочки.

Время спин-спиновой релаксации (t2) согласно настоящему изобретению составляет от 1,80 мс до 7,00 мс. Когда время спин-спиновой релаксации (t2) составляет 1,80 мс или более, или предпочтительно 3,80 мс или более, тонер будет хорошо плавиться даже при низкой температуре и будет, таким образом, иметь хорошее сродство по отношению к фиксирующему материалу (например, листу) и хорошо фиксироваться на нем. Кроме того, поскольку тонер не должен иметь чрезмерно высокую твердость, он проявляет хорошую пластичность и воспроизводимость цвета. С другой стороны, когда время спин-спиновой релаксации (t2) составляет 7,00 мс или менее, или предпочтительнее 5,90 мс или менее, тонер не должен иметь чрезмерно низкую твердость, и, таким образом, он будет проявлять хорошую термическую устойчивость при хранении.

Кривую затухания, полученную с использованием описанного выше способа, можно разделить на две кривые, которые определяют, соответственно, составляющие тонер твердый компонент и мягкий компонент (фиг. 1). Время спин-спиновой релаксации, полученное на основании кривой, которой соответствует твердый компонент, определяется как tH, и время спин-спиновой релаксации, полученное на основании кривой, которой соответствует мягкий компонент, определяется как tS. Когда количество компонента, имеющего низкую молекулярную подвижность, увеличивается, в том числе посредством увеличения толщины твердого оболочечного слоя тонера, значение tH уменьшается. С другой стороны, когда количество компонента, имеющего высокую молекулярную подвижность, увеличивается, в том числе посредством увеличения количества кристаллического полимера, значение tS увеличивается. При попытке одновременного обеспечения низкотемпературной фиксируемости, воспроизводимости цвета и термической устойчивости при хранении очень важно сохранять баланс между содержанием мягкого компонента и твердого компонента тонера. Когда молекулярная подвижность мягкого компонента является очень высокой, и в то же самое время подвижность твердого компонента также является высокой, твердость тонера в целом является весьма низкой, и в результате этого ухудшается термическая устойчивость при хранении. С другой стороны, когда молекулярная подвижность мягкого компонента является очень низкой, и в то же самое время подвижность твердого компонента также является низкой, твердость тонера в целом является весьма высокой, и в результате этого ухудшается низкотемпературная фиксируемость и воспроизводимость цвета. Когда tS составляет не менее чем 25,00 мс, и tH составляет не более чем 2,00 мс в одно и то же время (т. е. когда мягкий компонент имеет очень высокую подвижность, но твердый компонент имеет низкую подвижность), или когда tS составляет менее чем 25,00 мс, и в то же время tH составляет не менее чем 1,10 мс (т. е. когда мягкий компонент имеет низкую подвижность, но твердый компонент имеет высокую подвижность), тонер имеет сбалансированную твердость в целом, и в результате этого становится возможным одновременное обеспечение низкотемпературной фиксируемости, воспроизводимости цвета и термической устойчивости при хранении.

При исследовании тонера методом дифференциальной сканирующей калориметрии (ДСК) в интервале от 0°C до 100°C, максимальная температура эндотермического пика T1 тонера при первом повышении температуры и максимальная температура экзотермического пика T2 тонера при понижении температуры удовлетворяют следующему выражению соотношения 3, предпочтительнее следующему за ним выражению соотношения 4 или еще предпочтительнее следующему за ним выражению соотношения 5, возникает эффект снижения температура плавления тонера до еще менее высокого уровня и повышения температуры замерзания тонера до еще более высокого уровня, что является предпочтительным, потому что низкотемпературное фиксирование становится возможной без появления какого-либо признака сопротивления истиранию в процессе выпуска бумаги.

T1-T2≤30,0°C и T2≥30,0°C (3)

T1-T2≤25,0°C и T2≥38,0°C (4)

T1-T2≤25,0°C и T2≥40,0°C (5)

Кроме того, оказывается предпочтительным, если максимальная температура эндотермического пика тонера при втором повышении температуры при исследовании тонера методом ДСК в интервале от 0°C до 100°C составляет 50°C или более, потому что становится менее вероятным возникновение слипания тонера. Кроме того, оказывается предпочтительным, если эта максимальная температура эндотермического пика составляет менее чем 70°C, потому что становится возможным низкотемпературное фиксирование. Кроме того, оказывается предпочтительным, если величина теплоты плавления при втором повышении температуры составляет 30,0 Дж/г или более и предпочтительнее 45,0 Дж/г или более, поскольку это означает, что тонер содержит кристаллические частицы в большом количестве и, таким образом, имеет улучшенное свойство четкой температуры плавления, и в результате этого обеспечивается низкотемпературное фиксирование.

Когда содержание растворимых в тетрагидрофуране (THF) компонентов тонера измеряется методом гельпроникающей хроматографии (ГПХ), оказывается предпочтительным, если содержание растворимых в THF компонентов, у которых молекулярная масса составляет 100000 или более, составляет 5% или более и предпочтительнее 7% или более, и среднемассовая молекулярная масса (Wt) растворимых в THF компонентов составляет 20000 или более, потому что оказывается возможным получение тонера, у которого вязкоупругость после плавления может благоприятно регулироваться, и тонер может фиксироваться при температуре и скорости, которые являются постоянными независимо от типа листов. Это также является предпочтительным, потому что количество низкомолекулярного компонента, имеющего низкую температуру плавления, может благоприятно регулироваться, и подавляется ухудшение термической устойчивости при хранении.

Когда тонер имеет содержащую сердцевину и оболочку структуру, оказывается предпочтительным, если толщина оболочки составляет 40 нм или менее, потому что тонер будет иметь превосходную пластичность и хорошую воспроизводимость цвета.

Кроме того, оказывается более предпочтительным, если полимер, составляющий тонер, содержит кристаллический сложнополиэфирный полимер, потому что при этом будет увеличиваться возможность обеспечения низкотемпературного фиксирования.

Кроме того, оказывается предпочтительным, если в кристаллическом сложнополиэфирном полимере содержатся уретановая связь и/или мочевинная связь, потому что такой кристаллический сложнополиэфирный полимер будет проявлять высокую твердость, сохраняя при этом кристалличность, чтобы квалифицироваться в качестве полимера.

Двухкомпонентный проявитель, содержащий тонер согласно настоящему изобретению, и носитель, имеющий магнитные свойства, оказывается предпочтительным, потому что при этом может обеспечиваться соответствующая текучесть тонера, осуществляться соответствующее проявление и перенос, и он является в высокой степени безопасным (надежным) в отношении окружающей среды.

Анализ методом импульсного ЯМР

Согласно настоящему изобретению, анализ тонера методом импульсного ЯМР предпочтительно осуществляется в следующем режиме.

Таким образом, когда используется импульсный спектрометр ЯМР серии MINISPEC MQ, изготовленный компанией Bruker Japan Co., Ltd., высокочастотное магнитное поле воздействует в форме импульса на тонер, помещенный в пробирку для анализа методом ЯМР, вектор намагниченности наклоняется, и подвижность молекул, составляющих тонер, оценивают, измеряя время, которое требуется для исчезновения компонентов x и y вектора намагниченности (т. е. время релаксации).

(1) Образец

Навеску тонера в количестве 40 мг помещают в пробирку для анализа методом ЯМР, имеющую диаметр 10 мм, нагревают в течение 15 минут, используя предварительный нагреватель, установленный на 90°C, и используют для измерения. Образец, у которого температура составляет 90°C, но который приобретает эту температуру 90°C после нагревания до температуры, превышающей 90°C, и последующего охлаждения, претерпевает значительное изменение кристаллического состояния и имеет совершенно иные свойства. Таким образом, оказывается необходимым начало нагревания образца после установки предварительного нагревателя на 90°C.

(2) Условия измерения

Метод спинового эха Хана

Первый интервал между импульсами 90°; 0,01 мс

Конечный интервал между импульсами: 20 мс

Число точек данных для согласования: 40 точек

Кратность накопления: 32 раза

Температура: 90°C

(3) Способ вычисления времени спин-спиновой релаксации (t2)

Используя программное обеспечение для экспоненциальной аппроксимации ORIGIN 8.5 (производитель OriginLab Corporation), время спин-спиновой релаксации (t2) вычисляют по кривой затухания, полученной посредством спинового эха Хана в измерении методом импульсного ЯМР. Как известно, время спин-спиновой релаксации сокращается при уменьшении молекулярной подвижности и становится более продолжительным при увеличении молекулярной подвижности.

(4) Способ вычисления времени спин-спиновой релаксации (tH, tS)

Кривая релаксации, полученная посредством спинового эха Хана в измерении методом импульсного ЯМР представляет собой результат наложения кривых релаксации, которым соответствуют два компонента, а именно твердый компонент, имеющий низкую молекулярную подвижность, и мягкий компонент, имеющий высокую молекулярную подвижность. При использовании программного обеспечения для биэкспоненциальной аппроксимации ORIGIN 8.5 (производитель OriginLab Corporation) оказывается возможным разделение полученного сигнала спинового эха на две кривая релаксации, которым соответствуют два компонента, и вычисление времени спин-спиновой релаксации (tH, tS) соответствующих компонентов.

На фиг. 1 представлены три кривые релаксации, в том числе примерная кривая релаксации, а также кривые релаксации для твердого компонента и мягкого компонента, полученные посредством разложения первой кривой релаксации. Твердый компонент, имеющий низкую молекулярную подвижность, как правило, представляет собой компонент, которому соответствует твердый материал, в то время как мягкий компонент, имеющий высокую молекулярную подвижность, представляет собой компонент, которому соответствует мягкий материал. Как известно, время спин-спиновой релаксации сокращается при уменьшении молекулярной подвижности и становится более продолжительным при увеличении молекулярной подвижности. Таким образом, считается, что из двух кривых релаксации, которые получаются в результате разделения, кривая релаксации, имеющая менее продолжительное время спин-спиновой релаксации, представляет твердый компонент, а кривая релаксации, имеющая более продолжительное время спин-спиновой релаксации, представляет мягкий компонент.

Дифференциальная сканирующая калориметрия (ДСК)

Согласно настоящему изобретению, могут быть измерены максимальный эндотермический пик, максимальный экзотермический пик и величина теплоты плавления тонера с использованием системы ДСК Q-200 (производитель TA Instruments LLC).

Сначала полимер (приблизительно 5,0 мг) загружают в изготовленную из алюминия кювету для образцов и кювету с образцом устанавливают в блок держателя и помещают в электрическая печь. После этого в атмосфере азота температура повышается от 0°C до 100°C со скоростью 10°C/мин, затем снижается от 100°C до 0°C со скоростью 10°C/мин, после этого снова повышается от 0°C до 100°C со скоростью 10°C/мин, и измеряются эндотермические и экзотермические изменения. Затем с использованием аналитической программы системы ДСК Q-200 (производитель TA Instruments LLC), выбирается кривая ДСК при первом повышении температуры для измерения максимальной температуры эндотермического пика T1 при первом повышении температуры. Аналогичным образом измеряется максимальная температура экзотермического пика T2 при понижении температуры. Кроме того, кривая ДСК при втором повышении температуры выбирается для измерения максимальной температуры эндотермического пика при втором повышении температуры. Эндотермическая величина эндотермического пика, имеющего максимальную температуру эндотермического пика при втором повышении температуры, рассматривается как величина теплоты плавления при втором повышении температуры.

Молекулярно-массовое распределение и среднемассовая молекулярная масса (Mw)

Согласно настоящему изобретению, молекулярно-массовое распределение и среднемассовую молекулярную массу (Mw) можно определять методом гельпроникающей хроматографии (ГПХ), используя соответствующий измерительный прибор, например, гельпроникающий хроматограф GPC-8220 (производитель Tosoh Corporation). Используемая колонка представляет собой трехсекционную колонку длиной 15 см модели TSKGEL SUPER HZM-H. Исследуемый полимер готовят в форме раствора 0,15 мас.% в тетрагидрофуране (THF), в котором содержится стабилизатор, производитель Wako Pure Chemical Industries, Ltd.), и осуществляют фильтрование через фильтр с размером ячеек 0,2 мкм. Полученный в результате фильтрат используется в качестве образца. Данный раствор образца в THF (100 мкл) помещают в измерительный прибор и исследуют при температуре 40°C и скорости потока 0,35 мл/мин. Молекулярная масса образца вычисляется по соотношению между логарифмическим значением калибровочной кривой, построенной для нескольких видов монодисперсных стандартных образцов полистирола и измеренным значением. Используются стандартные образцы полистирола, представляющие собой стандартные образцы SHOWDEX STANDARD №№ S-7300, S-210, S-390, S-875, S-1980, S-10.9, S-629, S-3.0 и S-0.580 (производитель Showa Denko K. K.), и толуол. Используемый детектор представляет собой детектор показателя преломления (RI).

Кристаллический сложнополиэфирный полимер

Согласно настоящему изобретению, для использования оказывается предпочтительным кристаллический сложнополиэфирный полимер, который описан ниже. Температура плавления кристаллического сложнополиэфирного полимера находится предпочтительно в интервале от 50°C до 100°C, предпочтительнее в интервале от 55°C до 90°C и еще предпочтительнее в интервале от 55°C до 85°C. Когда температура плавления составляет 50°C или более, не происходит слипания тонера в процессе хранение, и становится благоприятным хранение тонера и хранение фиксированного изображения после фиксирования. Когда температура плавления составляет 100°C или менее, получается достаточная низкотемпературная устойчивость. Температура плавления кристаллического сложнополиэфирного полимера может быть измерена как максимальная температура эндотермического пика, полученного описанным выше методом дифференциальной сканирующей калориметрии (ДСК).

Согласно настоящему изобретению, термин "кристаллический сложнополиэфирный полимер" включает не только полимер, структуру которого на 100% составляет сложный полиэфир, но также сополимер мономера, составляющего сложный полиэфир, и другого мономер. Однако содержание этого другого мономера в сополимере должно составлять 50 мас.% или менее.

Кристаллический сложнополиэфирный полимер, используемый в тонере согласно настоящему изобретению, синтезируют, используя, например, компонент многоосновной карбоновой кислоты и компонент многоатомного спирта. Кристаллический сложнополиэфирный полимер может представлять собой имеющийся в продаже продукт, или это может быть синтезированный продукт.

Примерные многоосновные карбоновые кислоты представляют собой: алифатические дикарбоновые кислоты, такие как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, суберовая кислота, азелаиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота, 1,10-декандикарбоновая кислота, 1,12-додекандикарбоновая кислота, 1,14-тетрадекандикарбоновая кислота, 1,18-октадекандикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как двухосновные кислоты, такие как фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновая кислота, малоновая кислота и мезаконовая кислота. Кроме того, соответствующие примеры представляют собой ангидриды и низшие алкилэфиры кислот, которые перечислены выше.

Примерные трехосновные и многоосновные карбоновые кислоты представляют собой 1,2,4-бензолтрикарбоновая кислота, 1,2,5-бензолтрикарбоновая кислота, 1,2,4-нафталинтрикарбоновая кислота, а также ангидриды и низшие алкилэфиры кислот, которые перечислены выше.

Одно из этих веществ можно использовать индивидуально, или два или более из этих веществ можно использовать в сочетании.

В качестве дополнения к карбоновой кислоте, компонент кислоты может также содержать компонент дикарбоновой кислоты, имеющей сульфоксильную группу. Компонент кислоты может дополнительно содержать компонент дикарбоновой кислоты, имеющей двойную связь.

Компонент многоатомного спирта представляет собой предпочтительно алифатический диол и предпочтительнее имеющий неразветвленную цепь алифатический диол, содержащий от 7 до 20 атомов углерода в основной цепи. Когда компонент многоатомного спирта представляет собой разветвленный алифатический диол, кристалличность сложнополиэфирного полимера может оказаться неудовлетворительной, и в результате этого происходит снижение температуры плавления. Когда число атомов углерода в основной цепи составляет менее чем 7, продукт конденсационной полимеризации компонента многоатомного спирта и компонента ароматической дикарбоновой кислоты будет иметь высокую температуру плавления, и в результате этого становится более прочным низкотемпературное фиксирование. С другой стороны, когда число атомов углерода в основной цепи составляет более чем 20, может оказаться затруднительным изготовление материала для практического использования. Число атомов углерода в основной цепи предпочтительнее составляет 14 или менее.

Алифатический диол составляет предпочтительно 80 мол.% или более и предпочтительнее 90 мол.% или более всех многоатомных спиртов. Когда алифатический диол составляет менее чем 80 мол.%, кристалличность сложнополиэфирного полимера может оказаться неудовлетворительной, и в результате этого происходит снижение температуры плавления, что может приводить к ухудшению тонера сопротивление слипанию, устойчивости изображения при хранении и низкотемпературной фиксируемости.

Примерные алифатические диолы представляют собой этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1-9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,14-эйкозандекандиол. Среди них 1,8-октандиол, 1-9-нонандиол и 1,10-декандиол являются предпочтительными вследствие своей легкодоступности.

Примерные трехатомные и многоатомные спирты представляют собой глицерин, триметилметилолэтан, триметилолпропан и пентаэритрит.

Одно из этих веществ можно использовать индивидуально или два или более из этих веществ можно использовать в сочетании.

Для необязательных целей, таких как регулирование кислотного числа и гидроксильного числа, оказывается возможным введение многоосновной карбоновой кислоты и многоатомного спирта на заключительной стадии синтеза.

Примерные многоосновные карбоновые кислоты представляют собой: ароматические карбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, фталевый ангидрид, тримеллитовый ангидрид, пиромеллитовая кислота и нафталиндикарбоновая кислота; алифатические карбоновые кислоты, такие как малеиновый ангидрид, фумаровая кислота, янтарная кислота, алкенилянтарный ангидрид и адипиновая кислота; и алициклические карбоновые кислоты, такие как циклогександикарбоновая кислота.

Примерные многоатомные спирты представляют собой: алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутандиол, гександиол, неопентилгликоль и глицерин; алициклические диолы, такие как циклогександиол, циклогександиметанол и гидрированный бисфенол A; и ароматические диолы, такие как аддукт бисфенола A и этиленоксида, а также аддукт бисфенола A и пропиленоксида.

Кристаллический сложнополиэфирный полимер можно изготавливать при температуре полимеризации, составляющей от 180°C до 230°C. Данной реакции способствует уменьшение давления в реакционной системе, если это необходимо, а также удаление воды и спирта, которые образуются в процессе конденсации.

Когда мономер является не растворимым или несовместимым при температуре реакции, оказывается возможным добавление растворителя, имеющего высокую температуру кипения, в качестве солюбилизирующего вещества в целях растворения мономера. Реакции поликонденсации способствует удаление солюбилизирующего вещества посредством дистилляции. Когда какой-либо мономер, подлежащий сополимеризации, может иметь неудовлетворительную совместимость, оказывается возможной предварительная конденсация неудовлетворительно совместимого мономера с кислотой или спиртом, с которыми должна осуществляться поликонденсация мономера, перед конденсацией мономера с основными компонентами.

Примерные катализаторы, которые можно использовать для изготовления сложнополиэфирного полимера, представляют собой: соединения щелочных металлов, таких как натрий и литий; соединения щелочноземельных металлов, таких как магний и кальций; соединения других металлов, таких как цинк, марганец, сурьма, титан, олово, цирконий и германий; фосфитные соединения; фосфатные соединения и аминосоединения.

Конкретные примерные катализаторы представляют собой такие соединения, как ацетат натрия, карбонат натрия, ацетат лития, карбонат лития, ацетат кальция, стеарат кальция, ацетат магния, ацетат цинка, стеарат цинк, нафтенат цинка, хлорид цинка, ацетат марганца, нафтенат марганца, тетраэтоксид титана, тетрапропоксид титана, тетраизопропоксид титана, тетрабутоксид титан, оксид сурьмы(III), трифенилсурьма, трибутилсурьма, формиат олова, оксалат олова, тетрафенилолово, дихлорид дибутилолова, оксид дибутилолова, оксид дифенилолова, тетрабутоксид циркония, цирконий нафтенат, цирконилкарбонат, цирконилацетат, цирконилстеарат, цирконилоктилат, оксид германия, трифенилфосфит, трис(2,4-ди-третбутилфенил)фосфит, бромид этилтрифенилфосфония, триэтиламин и трифениламин.

Кислотное число кристаллического сложнополиэфирного полимера (количество миллиграммов KOH, необходимое для нейтрализации 1 г полимера) находится предпочтительно в интервале от 3,0 мг KOH/г до 30,0 мг KOH/г, предпочтительнее в интервале от 6,0 мг KOH/г до 25,0 мг KOH/г и еще предпочтительнее в интервале от 8,0 мг KOH/г до 20,0 мг KOH/г.

Когда кислотное число составляет менее чем 3,0 мг KOH/г, полимер становится неудовлетворительно диспергируемым в воде, что может сделать весьма затруднительным изготовление частиц полимера посредством влажного процесса. Кроме того, частицы весьма неудовлетворительно стабилизируются как полимеризованный продукт, когда они агрегируются, что может сделать затруднительным осуществление эффективного изготовления тонера. С другой стороны, когда кислотное число составляет более чем 30,0 мг KOH/г, тонер приобретает повышенную гигроскопичность и становится более восприимчивым к воздействию окружающей среды.

Среднемассовая молекулярная масса (Mw) кристаллического сложнополиэфирного полимера предпочтительно составляет от 6000 до 35000. Когда среднемассовая молекулярная масса (Mw) составляет 6000 или более, тонер не проваливается в поверхность печатного материала, такого как бумага, когда он фиксируется на ней, и в результате этого предотвращается неравномерное фиксирование, или не уменьшается устойчивость сопротивления фиксированного изображения по отношению к сгибанию. Когда среднемассовая молекулярная масса (Mw) составляет 35000 или менее, вязкость тонера в расплавленном состоянии не становится настолько высокой, что повышается температура, при которой вязкость достигает подходящего уровня для фиксирования, и в результате этого предотвращается ухудшение низкотемпературной фиксируемости.

Основной компонент (50 мас.% или более) кристаллического полимера, в котором содержится кристаллический сложнополиэфирный полимер, описанный выше, предпочтительно представляет собой кристаллический сложнополиэфирный полимер, синтезированный посредством использования алифатического мономера (далее может называться термином "кристаллический алифатические сложнополиэфирный полимер"). В таком случае содержание в составе алифатического мономера, из которого состоит кристаллический алифатический сложнополиэфирный полимер, составляет предпочтительно 60 мол.% или более и предпочтительнее 90 мол.% или более.

Предпочтительные примерные алифатические мономеры представляют собой алифатические диолы и карбоновые кислоты, которые перечислены выше.

Содержание кристаллического сложнополиэфирного полимера в тонере находится предпочтительно в интервале от 10 мас.% до 85 мас.%. Когда содержание кристаллического сложнополиэфирного полимера составляет менее чем 10 мас.%, достаточная низкотемпературная фиксируемость не может быть получена. Когда данное содержание составляет более чем 85 мас.%, достаточная прочность тонера и фиксированного изображения не может быть получена, и поляризуемость может также ухудшаться.

Некристаллический сложнополиэфирный полимер

Согласно настоящему изобретению, оказывается предпочтительным добавление некристаллического сложнополиэфирного полимера, который описан ниже, в качестве связующего полимера тонера. Некристаллический сложнополиэфирный полимер может представлять собой модифицированный сложнополиэфирный полимер или немодифицированный сложнополиэфирный полимер, но предпочтительнее могут присутствовать полимеры обоих типов.

Модифицированный сложнополиэфирный полимер

Модифицированный сложнополиэфирный полимер может представлять собой модифицированный полимер на сложнополиэфирной основе.

Соответствующий пример представляет собой сложнополиэфирный форполимер, в котором содержится изоцианатная группа. Примерный сложнополиэфирный форполимер (A), в котором содержится изоцианатная группа, представляет собой продукт реакции такого сложного полиэфира, который образуется как продукт поликонденсации многоатомного спирта (1) и поликарбоновой кислотой (2) и содержит группу с активными атомами водорода, чтобы затем реагировать с полиизоцианатом (3). Примерные группы с активными атомами водорода в сложном полиэфире представляют собой гидроксильные группы (спиртовые гидроксильные группы и фенольные гидроксильные группы), аминогруппы, карбоксильные группы и меркаптогруппы. Среди них спиртовые гидроксильные группы являются предпочтительными.

Примерные многоатомные спирты (1) представляют собой диол (1-1) и трехатомный или другой многоатомный спирт (1-2), причем предпочтительными являются диол (1-1) в чистом виде или в смеси, содержащей диол (1-1) и трехатомный или другой многоатомный спирт (1-2) в небольшом количестве.

Примерные диолы (1-1) представляют собой алкиленгликоли (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); алкиленэфиргликоли (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль); алициклические диолы (например, 1,4-циклогександиметанол и гидрированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукты, которые образуют алкиленоксиды (например, этиленоксид, пропиленоксид и бутиленоксид) и перечисленные выше алициклические диолы; а также аддукты, которые образуют алкиленоксиды (например, этиленоксид, пропиленоксид и бутиленоксид) и перечисленные выше бисфенолы. Среди них аддукты C2-C12-алкиленгликолей и алкиленоксидов с бисфенолами являются предпочтительными. Алкиленоксидные аддукты бисфенолов и сочетания алкиленоксидных аддуктов бисфенолов с C2-C12-алкиленгликолями являются особенно предпочтительными.

Примерные трехатомные и другие многоатомные спирты (1-2) представляют собой алифатические многоатомные спирты, содержащие от трех до восьми или более гидроксильных групп (например, глицерин, триметилолэтан, триметилолпропан, пентаэритрит и сорбит); фенолы, содержащие три или более гидроксильных групп (например, трисфенол PA, фенольный новолак и крезольный новолак); а также алкиленоксидные аддукты перечисленных выше полифенолов, содержащих три или более гидроксильных групп.

Примерные многоосновные карбоновые кислоты (2) представляют собой дикарбоновая кислота (2-1) и трикарбоновая или другая многоосновная карбоновая кислота (2-2), причем предпочтительными являются дикарбоновая кислота (2-1) в чистом виде или в смеси, в которой содержатся дикарбоновая кислота (2-1) и трикарбоновая или другая многоосновная карбоновая кислота (2-2) в небольшом количестве.

Примерные дикарбоновые кислоты (2-1) представляют собой алкилендикарбоновые кислоты (например, янтарная кислота, адипиновая кислота и себациновая кислота); алкенилендикарбоновые кислоты (например, малеиновая кислота и фумаровая кислота); ароматические дикарбоновые кислоты (например, фталевая кислота, изофталевая кислота, терефталевая кислота, и нафталиндикарбоновая кислота). Среди них C4-C20-алкенилендикарбоновые кислоты и C8-C20-ароматические дикарбоновые кислоты являются предпочтительными.

Примерные трехосновные и другие многоосновная карбоновые кислоты (2-2) представляют собой C9-C20-ароматические многоосновные карбоновые кислоты (например, тримеллитовая кислота и пиромеллитовая кислота). В частности, в качестве многоосновных карбоновых кислот (2) могут присутствовать ангидриды или низший алкилэфиры (например, метиловый эфир, этиловый эфир и изопропиловый эфир) перечисленных выше карбоновых кислот.

Соотношение, в котором присутствуют многоатомный спирт (1) и многоосновная карбоновая кислота (2), составляет, как правило, от 2/1 до 1/1, предпочтительно от 1,5/1 до 1/1, предпочтительнее от 1,3/1 до 1,02/1, что означает эквивалентное соотношение OH/COOH гидроксильных групп OH и карбоксильных групп COOH.

Примерные полиизоцианаты (3) представляют собой алифатические полиизоцианаты (например, тетраметилендиизоцианат, гексаметилендиизоцианат и 2,6-диизоцианатметилкапроат); алициклические полиизоцианаты (например, изофорондиизоцианат и циклогексилметандиизоцианат); ароматические диизоцианаты (например, толуолдиизоцианат и дифенилметандиизоцианат); ароматические алифатические диизоцианаты (например, α,α,α', α'-тетраметилксилитендиизоцианат); изоцианураты; полиизоцианаты, которые блокируют фенольные производные, оксим, капролактам и т. д., а также сочетания двух или нескольких из данных соединений.

Соотношение полиизоцианата (3) как эквивалентное соотношение NCO/OH, в котором присутствуют изоцианатные группы NCO и гидроксильные группы OH сложного полиэфира, содержащего гидроксильные группы, составляет, как правило, от 5/1 до 1/1, предпочтительно от 4/1 до 1,2/1 и предпочтительнее от 2,5/1 до 1,5/1.

Когда эквивалентное соотношение NCO/OH составляет более чем 5, низкотемпературная фиксируемость может оказаться неудовлетворительной. Когда эквивалентное соотношение NCO/OH составляет менее чем 1, содержание мочевины в модифицированном сложном полиэфире является настолько низким, что может оказаться неудовлетворительным сопротивлению горячему сдвигу. Содержание составляющих компонентов полиизоцианата (3) в форполимере (A), в котором присутствует концевая изоцианатная группа, составляет, как правило, от 0,5 мас.% до 40 мас.%, предпочтительно от 1 мас.% до 30 мас.% и предпочтительнее от 2 мас.% до 20 мас.%. Когда данное содержание составляет менее чем 0,5 мас.%, сопротивление горячему сдвигу может оказаться неудовлетворительным, и может становиться невозможным одновременное обеспечение термической устойчивости при хранении и низкотемпературной фиксируемости. Когда данное содержание составляет более чем 40 мас.%, может оказаться неудовлетворительной низкотемпературная фиксируемость.

Число изоцианатных групп, содержащихся в расчете на одну молекулу форполимера (A), в котором присутствуют изоцианатные группы, составляет, как правило, от 1 или более, предпочтительно от 1,5 до 3 в среднем и предпочтительнее от 1,8 до 2,5 в среднем. Когда данное число составляет менее чем 1 в расчете на одну молекулу, молекулярная масса модифицированного сложного полиэфира становится низкой после сшивания и/или удлинения, что может снижать сопротивление горячему сдвигу.

Немодифицированный сложный полиэфир

Согласно настоящему изобретению, вместо того, чтобы добавлять только модифицированный сложный полиэфир (A), оказывается предпочтительным также добавление немодифицированного сложного полиэфира (C) в качестве связующего компонента тонера вместе с (A). Когда в сочетании используется немодифицированный сложный полиэфир (C), улучшается низкотемпературная фиксируемость, а также глянцевитость и однородность глянцевитости, если тонер используется для полноцветного устройства. Примеры (C) включают продукт поликонденсации, который образуют такие же многоатомные спирты (1) и многоосновные карбоновые кислоты (2), как в случае перечисленных выше сложнополиэфирных компонентов (A). Предпочтительные примерные многоатомные спирты и многоосновные карбоновые кислоты также представляют собой такие же вещества, как те, которые перечислены в случае (A). В качестве (C) может присутствовать не только немодифицированный сложный полиэфир, но также сложный полиэфир, который модифицирует химическая связь, не представляющая собой мочевинную связь. Например, (C) может представлять собой сложный полиэфир, который модифицирует уретановая связь. Оказывается предпочтительным, если (A) и (C) становятся совместимыми, по меньшей мере, частично в составе тонера в отношении низкотемпературной фиксируемости и сопротивления горячему сдвигу. Таким образом, оказывается предпочтительным, если (A) и (C) имеют аналогичные составы. Когда добавляется (A), массовое соотношение (C)/(A) между (A) и (C) составляет, как правило, от 5/95 до 75/25, предпочтительно от 10/90 до 25/75, еще предпочтительнее от 12/88 до 25/75 и особенно предпочтительно от 12/88 до 22/78. Когда массовое соотношение (A) составляет менее чем 5 мас.%, сопротивление горячему сдвигу может оказаться неудовлетворительным, а также оказывается невозможным одновременное обеспечение термической устойчивости при хранении и низкотемпературной фиксируемости.

Пиковая молекулярная масса (C) составляет, как правило, от 1000 до 30000, предпочтительно от 1500 до 10000 и еще предпочтительнее от 2000 до 8000. Когда пиковая молекулярная масса составляет 1000 или более, термическая устойчивость при хранении оказывается удовлетворительный. Когда пиковая молекулярная масса составляет 10000 или менее, низкотемпературная фиксируемость также оказывается удовлетворительный.

Гидроксильное число в случае (C) составляет предпочтительно 5 мг KOH/г или более, предпочтительнее от 10 мг KOH/г до 120 мг KOH/г и особенно предпочтительно от 20 мг KOH/г до 80 мг KOH/г. Когда гидроксильное число составляет 5 мг KOH/г или более, оказывается возможным одновременное обеспечение термической устойчивости при хранении и низкотемпературной фиксируемости.

Кислотное число в случае (C) составляет, как правило, от 0,5 мг KOH/г до 40 мг KOH/г, и предпочтительно от 5 мг KOH/г до 35 мг KOH/г. Имея такое кислотное число, тонер будет приобретать отрицательный заряд с меньшей вероятностью.

Когда кислотное число и гидроксильное число находятся в соответствующих интервалах, которые описаны выше, тонер будет менее восприимчивым к воздействию окружающей среды в условиях высокой температуры и высокой влажности, а также в условиях низкой температуры и низкой влажности, и не будет формироваться изображение неудовлетворительного качества.

Температура стеклования (Tg) тонера согласно настоящему изобретению составляет, как правило, от 40°C до 70°C и предпочтительно от 45°C до 55°C. Когда Tg составляет 40°C или более, будет наблюдаться хорошая термическая устойчивость при хранении тонера. Когда Tg составляет 70°C или менее, будет наблюдаться достаточная низкотемпературная фиксируемость. Имея совместимость сложнополиэфирного полимера в результате сшивания и/или удлинения, тонер согласно настоящему изобретению будет проявлять улучшенные свойства при хранении, чем общеизвестные тонеры на сложнополиэфирной основе, несмотря на свою низкую температуру стеклования.

Тонер согласно настоящему изобретению имеет модуль упругости при хранении, составляющий 10000 дин/см2, при температуре (TG'), составляющей, как правило, 100°C или более и предпочтительно от 110°C до 200°C, в условиях измерения при частоте 20 Гц. Когда температура, при которой получается вышеупомянутый модуль упругости при хранении, составляет менее чем 100°C, сопротивление горячему сдвигу может оказаться неудовлетворительным.

Тонер согласно настоящему изобретению имеет вязкость, составляющую 1000 пуаз при температуре (Tη), составляющей, как правило, 180°C или менее и предпочтительно от 90°C до 160°C, в условиях измерения при частоте 20 Гц. Когда температура (Tη) составляет более чем 180°C, низкотемпературная фиксируемость может оказаться неудовлетворительной. Таким образом, в целях одновременного обеспечения низкотемпературной фиксируемости и сопротивление горячему сдвигу, оказывается предпочтительным, если TG' составляет более чем Tη. Другими словами, оказывается предпочтительным, если разность (TG'-Tη) между TG' и Tη составляет 0°C или более. Разность, составляющая 10°C или более, является более предпочтительной, и разность, составляющая 20°C или более, является особенно предпочтительной. Верхний предел данной разности не ограничивается определенным образом. Кроме того, в целях одновременного обеспечения термической устойчивости при хранении и низкотемпературной фиксируемости, разность между Tη и Tg составляет предпочтительно от 0°C до 100°C, предпочтительнее от 10°C до 90°C, и особенно предпочтительно от 20°C до 80°C.

Сшивающее вещество и удлиняющее вещество

Согласно настоящему изобретению, оказывается возможным использование аминов в качестве сшивающего вещества и/или удлиняющего вещества.

Примерные амины (B) представляют собой диамин (B1), триамин или другой полиамин (B2), аминоспирт (B3), аминомеркаптан (B4), аминокислота (B5) и продукт (B6), полученный посредством блокирования аминогруппы какого-либо из соединений B1-B5. Примерные диамины (B1) представляют собой ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин, и 4,4'-диаминодифенилметан), алициклический диамин (4,4'-диамино-3,3'-диметилдициклогексилметан, диаминциклогексан и изофорондиамин) и алифатический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин). Примерные триамины и другие полиамины (B2) представляют собой диэтилентриамин и триэтилентетрамин. Примерные аминоспирты (B3) представляют собой этаноламин и гидроксиэтиланилин. Примерные аминомеркаптаны (B4) представляют собой аминоэтилмеркаптан и аминопропилмеркаптан. Примерные аминокислоты (B5) представляют собой аминопропионовая кислота, и аминокапроновая кислота. Примерные продукты (B6), полученные посредством блокирования аминогрупп какого-либо из соединений B1-B5, представляют собой кетиминные соединения и оксазолиновые соединения, для получения которых используются какие-либо амины B1-B5 и кетоны (например, ацетон, метилэтилкетон и метилизобутилкетон). Среди этих аминов (B) предпочтительными являются B1 и смеси, содержащие B1 и небольшое количество B2.

В процессе сшивания и/или удлинения, если это необходимо, оказывается возможным использование обрывающего цепь вещества, и в результате этого регулируется молекулярная масса модифицированного сложного полиэфира, который образуется в процессе реакции. Примерные обрывающее цепь вещества включают моноамины (например, диэтиламин, дибутиламин, бутиламин и лауриламин), и продукты, получаемые в результате блокирования какого-либо из моноаминов (например, кетиминное соединение).

Соотношение аминов (B) как эквивалентное соотношение NCO/NHx изоцианатных групп NCO в сложнополиэфирном форполимере (A), содержащем изоцианатные группы, и аминогрупп NHx в аминах (B) составляет, как правило, от 1/2 до 2/1, предпочтительно от 1,5/1 до 1/1,5 и предпочтительнее от 1,2/1 до 1/1,2. Когда соотношение NCO/NHx составляет более чем 2/1 или менее чем 1/2, молекулярная масса модифицированного мочевиной сложного полиэфира (i) будет низкой, и сопротивление горячему сдвигу оказывается неудовлетворительным.

Красящее вещество

Красящее вещество не ограничивается определенным образом и может представлять собой общеизвестный краситель или пигмент.

Примерные красящие вещества представляют собой сажа, нигрозиновый краситель, черный оксид железа, нафтол желтый S, ганза желтый (10G, 5G и G), желтый сульфид кадмия, желтый оксид железа, желтая охра, желтый оксид свинца, желтый триазеновый титановый краситель, желтый полиазокраситель, масляный желтый, ганза желтый (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), стойкий желтый (NCG), вулкан быстросохнущий желтый (5G и R), тартразиновый лак, хинолиновый желтый лак, антразановый желтый BGL, изоиндолиновый желтый, крокус, красный оксид свинца, свинцовая киноварь, кадмиевый красный, кадмиевый ртутный красный, сурьмяная киноварь, стойкий красный 4R, паранитроанилиновый красный, физер красный, парахлорортонитроанилиновый красный, литол быстросохнущий алый G, блестящий быстросохнущий алый, блестящий карминовый BS, стойкий красный (F2R, F4R, FRL, FRLL и F4RH), быстросохнущий алый VD, вулкан быстросохнущий рубиновый B, блестящий алый G, литол рубиновый GX, стойкий красный F5R, блестящий карминовый 6B, пигмент алый 3B, бордовый 5B, толуидиновый каштановый, стойкий бордовый F2K, бордовый Helio BL, бордовый 10B, каштановый светлый BON, каштановый средний BON, эозиновый лак, родаминовый лак B, родаминовый лак Y, ализариновый лак, тиоиндиго красный B, тиоиндиго каштановый, масляный красный, хинакридоновый красный, пиразолоновый красный, красный полиазокраситель, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовый синий, лазурный синий, щелочной синий лак, павлиний синий лак, синий лак Victoria, не содержащий металлов фталоцианиновый синий, фталоцианиновый синий, быстросохнущий небесный синий, индантреновый синий (RS и BC), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, быстросохнущий фиолетовый B, метил фиолетовый лак, кобальтовый пурпурный, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовый зеленый, цинковый зеленый, оксид хрома, виридиан (голубовато-зеленый гидроксид хрома), изумрудный зеленый, пигмент зеленый B, нафтол зеленый B, зеленый золотой, кислый зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, оксид цинка, литопон и их смеси.

Содержание красящего вещества в тонере составляет, как правило, от 1 мас.% до 15 мас.% и предпочтительно от 3 мас.% до 10 мас.%. Красящее вещество можно использовать в форме концентрированного красителя, с которым объединяется полимер.

Примерные связующие полимеры, которые смешиваются в процессе изготовления или объединяются с концентрированным красителем, не считая вышеупомянутые модифицированные и немодифицированные сложнополиэфирные полимеры, представляют собой стирольные полимеры или соответствующие продукты замещения (например, полистирол, поли-п-хлорстирол и поливинилтолуол); сополимер на основе стирола (например, сополимер стирола и п-хлорстирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилат, сополимер стирола и метилметакрилат, сополимер стирола и этилметакрилат, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты); а также другие вещества, такие как полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидный полимер, эпоксидный полимер, содержащий многоатомный спирт, полиуретан, полиамид, поливинилбутираль, полимер полиакриловой кислоты, канифоль, модифицированная канифоль, терпеновый полимер, алифатический или алициклический углеводородный полимер, ароматический нефтяной полимер, хлорированный парафин и парафиновый воск. Эти вещества можно использовать индивидуально, или два или более из этих веществ можно использовать в сочетании.

Оказывается возможным получение концентрированного красителя посредством смешивания и перемешивания красящего вещества с полимером для концентрированного красителя в условиях высокой силы сдвига. В процессе смешивания и перемешивания органический растворитель можно использовать для усиления взаимодействий между красящим веществом и полимером. Кроме того, предпочтительно используется способ быстрого испарения, согласно которому водная паста красящего вещества, содержащего воду, смешивается и перемешивается с полимером и органическим растворителем, красящее вещество переносится в полимер, и вода и органический растворитель удаляются, потому что оказывается возможным использование получаемого в результате влажный отфильтрованный осадок красящего вещества в неизменном виде без его высушивания. В процессе смешивания и перемешивания предпочтительно используется высокосдвиговый диспергатор, такой как трехвалковая мельница.

Разделительное вещество

Разделительное вещество может представлять собой обыкновенный воск. Воск может представлять собой любой традиционный воск, и соответствующие примеры представляют собой полиолефиновый воск (например, полиэтиленовый воск и полипропиленовый воск); содержащий длинную цепь углеводород (например, парафиновый воск и воск SASOL); и содержащий карбонильные группы воск. Среди них содержащий карбонильные группы воск является предпочтительным.

Примерный содержащий карбонильные группы воск представляют собой сложный эфир полиалкановой кислоты (например, карнаубский воск, монтановый воск, триметилолпропантрибегенат, пентаэритриттетрабегенат, пентаэритритдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат); сложный эфир полиалканола (например, тристеарилтримеллитат и дистеарилмалеат); амид полиалкановой кислоты (например, этилендиаминдибегениламид); полиалкиламид (например, тристеариламид тримеллитовой кислоты); и диалкилкетон (например, дистеарилкетон). Среди них сложный эфир полиалкановой кислоты является предпочтительным.

Температура плавления воска составляет, как правило, от 40°C до 160°C, предпочтительно от 50°C до 120°C и предпочтительнее от 60°C до 90°C. Когда температура плавления воска составляет менее чем 40°C, он может неблагоприятно влиять на термическую устойчивость при хранении. Когда температура плавления воска составляет более чем 160°C, вероятным становится возникновение холодного сдвига при низких температурах.

Вязкость расплава воска составляет предпочтительно от 5 сП до 1000 сП и предпочтительнее от 10 сП до 100 сП, когда она измеряется при температуре, превышающей на 20°C температуру плавления. Когда вязкость расплава воска составляет более чем 1000 сП, воск обычно проявляет неудовлетворительный эффект улучшения сопротивления горячему сдвигу и низкотемпературной фиксируемости. Содержание воска в тонере составляет, как правило, от 0 мас.% до 40 мас.% и предпочтительно от 3 мас.% до 30 мас.%.

Регулирующее заряд вещество

Тонер согласно настоящему изобретению может содержать регулирующее заряд вещество по мере необходимости.

Регулирующее заряд вещество может представлять собой общеизвестное регулирующее заряд вещество, и соответствующие примеры представляют собой нигрозиновыe красители, трифенилметановые красители, содержащие хром красители на основе комплексов металлов, содержащие хелаты молибденовой кислоты пигменты, родаминовые красители, алкоксиамины, четвертичные аммониевые соли (включая модифицированные фтором четвертичные аммониевые соли), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторсодержащие активные вещества, соли металлов и салициловой кислоты, а также соли металлов и производных салициловой кислоты.

Конкретные примерные регулирующие заряд вещества представляют собой нигрозиновый краситель BONTRON 03, четвертичная аммониевая соль BONTRON P-51, содержащий металл азокраситель BONTRON S-34, комплекс металла на основе оксинафтойной кислоты E-82, комплекс металла на основе салициловой кислоты E-84 и продукт конденсации фенола E-89 (во всех случаях производитель Orient Chemical Industries Co., Ltd.); молибденовый комплекс четвертичной аммониевой соли TP-302 и TP-415 (во всех случаях производитель Hodogaya Chemical Co., Ltd.); четвертичная аммониевая соль COPY CHARGE PSY VP2038, трифенилметановое производное COPY BLUE PR, четвертичная аммониевая соль COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (во всех случаях производитель Hoechst GmbH); LRA-901 и комплекс бора LR-147 (производитель Japan Carlit Co., Ltd.); фталоцианин меди; перилен; хинакридон; азопигменты; и полимерные соединения, содержащие в качестве функциональной группы сульфоксильные группы, карбоксильные группы, четвертичные аммониевые соли и т. д.

Содержание регулирующего заряд вещества нельзя просто определить, потому что оно определяется в зависимости от типа связующего полимера, от необязательно используемой добавки и от способа изготовления тонера (включая способ диспергирования). Однако содержание регулирующего заряд вещества составляет предпочтительно от 0,1 мас. ч. до 10 мас. ч. и предпочтительнее от 0,2 мас. ч. до 5 мас. ч. в расчете на 100 мас. ч. связующего полимера. Когда данное содержание составляет более чем 10 мас. ч., тонер становится чрезмерно поляризуемым, и в результате этого уменьшается эффект основного регулирующего заряд вещества, и увеличивается электростатическая сила притяжения проявляющего валика, что приводит к ухудшению текучести проявителя или к снижению плотности изображения. Эти регулирующие заряд вещества могут растворяться и диспергироваться после плавления и перемешивания вместе с концентрированным красителем и полимером. Разумеется, регулирующие заряд вещества можно добавлять непосредственно в органический растворитель, когда осуществляется растворение и диспергирование. В качестве альтернативы, регулирующие заряд вещества могут фиксироваться на поверхностях частиц тонера после изготовления частиц тонера.

Внешние добавки

В качестве добавки, которая улучшает текучесть, проявляемость и поляризуемость окрашенных частиц, предпочтительными являются оксидные частицы. Однако в сочетании с ними можно использовать мелкие неорганические частицы и гидрофобизированные мелкие неорганические частицы.

Более предпочтительным оказывается добавление, по меньшей мере, одного типа мелких неорганических частиц, для которых гидрофобизированные первичные частицы имеют средний диаметр частицы, составляющий от 1 нм до 100 нм и предпочтительнее 5 нм до 70 нм. Кроме того, оказывается предпочтительным добавление, по меньшей мере, одного типа мелких неорганических частиц, для которых гидрофобизированные первичные частицы имеют средний диаметр частицы, составляющий 20 нм или менее, и добавление, по меньшей мере, одного типа мелких неорганических частиц, для которых гидрофобизированные первичные частицы имеют средний диаметр частицы, составляющий 30 нм или более. Оказывается также предпочтительным, если удельная поверхность этих частиц при измерении методом BET составляет от 20 м2/г до 500 м2/г.

Примерные мелкие неорганические частицы, такие как мелкие оксидные частицы, представляют собой диоксид кремния, оксид алюминия, диоксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, силикатный песок, глина, слюда, волластонит, диатомовая земля, оксид хрома, оксид церия, крокус, оксид сурьмы(III), оксид магния, диоксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Среди них особенно предпочтительными являются диоксид кремния и диоксид титана.

В качестве дополнения к веществам, перечисленным выше, можно также использовать соли металлов и жирных кислот (например, стеарат цинка и стеарат алюминия), фторполимер и мелкие полимерные частицы, т. е. частицы, содержащие термоотверждающийся полимер, поликонденсационный полимер, такой как полистирол, сополимер сложного эфира метакриловой кислоты и сложного эфира акриловой кислоты, кремнийорганический полимер, бензогуанидин и нейлон, которые образуются, когда осуществляется, например, безмыльная эмульсионная полимеризация, суспензионная полимеризация и дисперсионная полимеризация.

Особенно предпочтительные примерные добавки представляют собой гидрофобизированные мелкие частицы, содержащие диоксид кремния, диоксид титана, гидрофобизированный диоксид титана и оксид алюминия. Примерные мелкие частицы диоксида кремния представляют собой HDK H 2000, HDK H 2000/4, HDK H 2050EP, HVK21 и HDK H 1303 (производитель Hoechst GmbH), а также R972, R974, RX200, RY200, R202, R805 и R812 (производитель Nippon Aerosil Co., Ltd.). Примерные мелкие частицы диоксида титана представляют собой P-25 (производитель Nippon Aerosil Co., Ltd.), STT-30 и STT-65C-S (производитель Titan Kogyo Ltd.), TAF-140 (производитель Fuji Titanium Industry, Co., Ltd.), а также MT-150W, MT-500B, MT-600B и MT-150A (производитель Tayca Corp.). Конкретные примерные мелкие частицы гидрофобизированного диоксида титана представляют собой T-805 (производитель Nippon Aerosil Co., Ltd.), STT-30A и STT-65S-S (производитель Titan Kogyo, Ltd.), TAF-500T и TAF-1500T (производитель Fuji Titanium Industry Co., Ltd.), MT-100S и MT-100T (производитель Tayca Corp.), а также IT-S (производитель Ishihara Sangyo Kaisha Ltd.).

Гидрофобизированные мелкие оксидные частицы, мелкие частицы диоксида кремния, мелкие частицы диоксида титана и мелкие частицы оксида алюминия можно получать, обрабатывая гидрофильные мелкие частицы силановым связующим веществом, таким как метилтриметоксисилан, метилтриэтоксисилан и октилтриметоксисилан. Кроме того, предпочтительными являются обработанные кремнийорганическим маслом мелкие оксидные частицы, которые получаются посредством обработки мелких оксидных частиц кремнийорганическим маслом с использованием нагревания, если это необходимо.

Примеры кремнийорганического масла представляют собой диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилгидросиликоновое масло, модифицированное алкильными группами кремнийорганическое масло, модифицированное атомами фтора кремнийорганическое масло, модифицированное простополиэфирными группами кремнийорганическое масло, модифицированное спиртовыми группами кремнийорганическое масло, модифицированное аминогруппами кремнийорганическое масло, модифицированное эпоксидными группами кремнийорганическое масло, модифицированный эпоксидными и простополиэфирными группами кремнийорганическое масло, модифицированное фенолом кремнийорганическое масло, модифицированное карбоксильными группами кремнийорганическое масло, модифицированное меркаптогруппами кремнийорганическое масло, модифицированное акриловыми и метакриловыми группами кремнийорганическое масло и модифицированное α-метилстиролом кремнийорганическое масло.

Примерные мелкие неорганические частицы представляют собой диоксид кремния, оксид алюминия, диоксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, силикатный песок, глина, слюда, волластонит, диатомовая земля, оксид хрома, оксид церия, крокус, оксид сурьмы(III), оксид магния, диоксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Среди них особенно предпочтительными являются диоксид кремния и диоксид титана. Содержание данной добавки составляет от 0,1 мас.% до 5 мас.% и предпочтительно от 0,3 мас.% до 3 мас.%.

Другие примеры представляют собой мелкие полимерные частицы, т.е. частицы, содержащие термоотверждающийся полимер, поликонденсационный полимер, такой как полистирол, сополимер сложного эфира метакриловой кислоты и сложного эфира акриловой кислоты, кремнийорганический полимер, бензогуанидин и нейлон, которые образуются, когда осуществляется, например, безмыльная эмульсионная полимеризация, суспензионная полимеризация и дисперсионная полимеризация.

Посредством поверхностной обработки таким пластификатором улучшается гидрофобность, и в результате этого оказывается возможным предотвращение ухудшения свойств текучести и поляризуемости даже в условиях высокой влажности. Примерные предпочтительные вещества для поверхностной обработки представляют собой силановое связующее вещество, силилирующее вещество, силановое связующее вещество, содержащее алкилфторидную группу, органическое титанатное связующее вещество, содержащее алюминий связующее вещество, кремнийорганическое масло и модифицированное кремнийорганическое масло.

Примерные улучшающие очищаемость вещества, которыми удаляются остатки проявителя на фотопроводниках и первая среда для переноса после переноса изображения, представляют собой соли металлов и жирных кислот, такие как стеарат цинка, стеарат кальция и стеариновая кислота; а также мелкие полимерные частицы, изготовленные методом безмыльной эмульсионной полимеризации, такие как полиметилметакрилатные мелкие частицы и полистирольные мелкие частицы. Предпочтительными являются мелкие полимерные частицы, имеющие относительно узкое распределение по размеру частиц и среднеобъемный диаметр частицы, составляющий от 0,01 мкм до 1 мкм.

Мелкие полимерные частицы

Согласно настоящему изобретению, оказывается также возможным добавление мелких полимерных частиц, если это необходимо. Мелкие полимерные частицы для использования предпочтительно имеют температуру стеклования (Tg), составляющую от 40°C до 100°C, и среднемассовую молекулярную массу (Mw), составляющую от 3000 до 300000. Когда температура стеклования (Tg) составляет менее чем 40°C, когда среднемассовая молекулярная масса (Mw) составляет менее чем 3000, или когда выполняются оба из этих условий, свойства тонера при хранении могут оказаться неудовлетворительными, и тонер может проявлять слипание в процессе хранения или в проявляющем устройстве. Когда температура стеклования (Tg) составляет более чем 100°C, когда среднемассовая молекулярная масса (Mw) составляет более чем 300000, или когда выполняются оба из этих условий, мелкие полимерные частицы будут снижать адгензионную способность по отношению к фиксирующей бумаге, в результате чего будет повышаться минимальная температура фиксирования.

Остаточное содержание мелких полимерных частиц в частицах тонера составляет предпочтительно от 0,5 мас.% до 5,0 мас.%. Когда данное остаточное содержание составляет менее чем 0,5 мас.%, свойства тонера при хранении могут оказаться неудовлетворительными, и тонер может проявлять слипание в процессе хранения или в проявляющем устройстве. Когда остаточное содержание составляет более чем 5,0 мас.%, мелкие полимерные частицы могут ингибировать вытекание воска, и в результате этого образуется сдвиг, потому что воск не может проявлять свой разделяющий эффект.

При измерении остаточного содержания мелких полимерных частиц можно использовать пиролитический газовый хроматограф в сочетании с масс-спектрометром, чтобы анализировать вещество, которое образуют не частицы тонера, а мелкие полимерные частицы, и их содержание можно вычислять по измеренной площади пика. Детектор предпочтительно представляет собой масс-спектрометр, но он не ограничивается определенным образом.

Полимер для мелких полимерных частиц не ограничивается определенным образом, при том условии, что из него может образовываться водная дисперсия, и он может представлять собой термопластический полимер или термоотверждающийся полимер. Примерные полимеры представляют собой виниловые полимеры, полимеры на основе полимолочной кислоты, полиуретановые полимеры, эпоксидные полимеры, сложнополиэфирные полимеры, полиамидные полимеры, полиимидные полимеры, кремнийорганические полимеры, фенольные полимеры, меламиновые полимеры, мочевинные полимеры, анилиновые полимеры, иономерные полимеры и поликарбонатные полимеры. Два или более из этих полимеров можно использовать в сочетании для мелких полимерных частиц. Среди перечисленных выше полимеров предпочтительными являются виниловые полимеры, полиуретановые полимеры, эпоксидные полимеры, сложнополиэфирные полимеры и их сочетания, потому что из них может быть легко получена водная дисперсия, содержащая мелкие сферические полимерные частицы.

Примеры виниловых полимеров представляют собой полимеры стирола и (мет)акрилата, сополимеры стирола и бутадиена, полимеры (мет)акриловой кислоты и акрилата, сополимеры стирола и акрилонитрила, сополимеры стирола и малеинового ангидрида и сополимеры стирола и (мет)акриловой кислоты.

Способ изготовления

Связующий полимер тонера можно изготавливать, осуществляя, например, следующий способ.

Многоатомный спирт (1) и многоосновная карбоновая кислота (2) нагреваются при температуре от 150°C до 280°C в присутствии общеизвестного катализатора этерификации, такого как тетрабутоксититанат и оксид дибутилолова при пониженном давлении, если это необходимо, при одновременном удалении образующейся воды посредством дистилляции, и в результате этого получается сложный полиэфир, содержащий гидроксильные группы. После этого полиизоцианат (3) реагирует с полученным сложным полиэфиром при температуре, составляющей от 40°C до 140°C, и в результате этого получается форполимер (A), содержащий изоцианатные группы.

Сухой тонер согласно настоящему изобретению можно изготавливать согласно следующий способ. Однако способ изготовления не ограничивается следующим описанием.

Способ изготовления тонера в водной среде

Оказывается предпочтительным предварительное добавление мелких полимерных частиц в водной среде. Мелкие полимерные частицы будут функционировать в качестве регулирующего диаметр частиц вещества, и они будут осаждаться, окружая тонер, чтобы, в конечном счете, покрывать поверхность тонера и функционировать в качестве оболочечного слоя.

На функционирование в качестве оболочечного слоя влияют диаметр частиц и состав мелких полимерных частиц, диспергирующее вещество (поверхностно-активное вещество) в водной фазе, растворитель и т. д. Таким образом, эти условия необходимо тонко регулировать.

В качестве водной фазы может присутствовать чистая вода, но могут использоваться в сочетании вода и растворитель, смешивающийся с водой. Примерные смешивающиеся растворители представляют собой спирт (метанол, изопропанол и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольвы (например, метилцеллозольв) и низшие кетоны (например, ацетон и метилэтилкетон).

Частицы тонера могут образовываться в процессе реакции в водной фазе, где получается дисперсия посредством растворения или диспергирования сложнополиэфирного форполимера (A), содержащего изоцианатные группы, в органическом растворителе, с аминами (B).

Примерные способы устойчивого образования дисперсии сложнополиэфирного форполимера (A) в водной фазе представляют собой способ, включающий добавление композиции материала тонера, которую составляет сложнополиэфирный форполимер (A), растворенный или диспергированный в органическом растворителе, в водную фазу и диспергирование композиции материала тонера под действием силы сдвига. Оказывается возможным смешивание сложнополиэфирного форполимера (A), растворенного или диспергированного в органическом растворителе, с другими материалами тонера, такими как красящее вещество, концентрированный краситель, разделительное вещество, регулирующее заряд вещество и немодифицированный сложнополиэфирный полимер, когда образуется дисперсия в водной фазе. Однако оказывается более предпочтительным заблаговременное смешивание материалов тонера и последующее введение получаемой в результате смеси в водную фазу и диспергирование образующейся смеси.

Согласно настоящему изобретению, не является обязательным присутствие других материалов тонера, таких как красящее вещество, разделительное вещество и регулирующее заряд вещество, которые смешиваются с водной фазы, когда в ней образуются частицы, и оказывается возможным введение этих материалов после того, как образуются частицы. Например, оказывается возможным образование частиц, в которых не содержится красящее вещество, и последующее добавление красящего вещества с использованием общеизвестного способа окрашивания.

Способ диспергирования не ограничивается определенным образом, и можно использовать общеизвестное оборудование, такое как низкоскоростная сдвиговая система, высокоскоростная сдвиговая система, фрикционная система, струйная система высокого давления и ультразвуковая волновая система. Высокоскоростная сдвиговая система является предпочтительной для получения дисперсии частиц, у которых диаметр составляет от 2 мкм до 20 мкм. Когда используется высокоскоростной сдвиговый диспергатор, его скорость вращения не ограничивается определенным образом, но составляет, как правило, от 1000 об/мин до 30000 об/мин и предпочтительно от 5000 об/мин до 20000 об/мин. Продолжительность диспергирования не ограничивается определенным образом, но составляет, как правило, от 0,1 минуты до 5 минут, когда диспергирование осуществляется в периодическом режиме. Температура в процессе диспергирования составляет, как правило, от 0°C до 150°C (под давлением) и предпочтительно от 40°C до 98°C. Повышенная температура является предпочтительной, потому что у дисперсии, которую составляет сложнополиэфирный форполимера (A), не увеличивается вязкость, и легко осуществляется диспергирование.

Используемое количество водной фазы в расчете на 100 мас. ч. композиции тонера, в котором содержится сложнополиэфирный форполимер (A), составляет, как правило, от 50 мас. ч. до 2000 мас. ч. и предпочтительно от 100 мас. ч. до 1000 мас. ч. Когда используемое количество водной фазы составляет менее чем 50 мас. ч., композиция тонера не может хорошо диспергироваться, и не могут быть получены частицы тонера, имеющие заданный диаметр частиц. Когда используемое количество водной фазы составляет более чем 2000 мас. ч., это не является экономичным. Кроме того, оказывается возможным использование диспергирующего вещества по мере необходимости. Использование диспергирующего вещества является более предпочтительным, потому что получается узкое распределение по размеру частиц, и дисперсия оказывается устойчивой.

Примерные диспергирующие вещества, которые обеспечивают в водной фазе эмульгирование или диспергирование масляной фазы, в которой диспергируется композиция тонера, представляют собой анионные поверхностно-активные вещества, такие как соли алкилбензолсульфоновых кислот, соли α-олефинсульфоновых кислот, сложные эфиры фосфорной кислоты, соли аминов, такие как соли алкиламинов, производные аминоспиртов и жирных кислот, производные полиаминов и жирных кислот и имидазолин; катионные поверхностно-активные вещества, включая четвертичные аммониевые соли, такие как алкилтриметиламмониевые соли, диалкилдиметиламмониевые соли, алкилдиметилбензиламмониевые соли, соли пиридиния, соли алкилизохинолиния и хлорид бензетония; неионные поверхностно-активные вещества, такие как производные амидов жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, такие как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и бетаин N-алкил-N,N-диметиламмония.

Содержащее фторалкильную группу поверхностно-активное вещество может проявлять свой эффект диспергирования даже в том случае, когда оно используется в малом количестве. Предпочтительные примерные содержащие фторалкильную группу анионные поверхностно-активные вещества представляют собой фтор-C2-C10-алкилкарбоновые кислоты или соответствующие соли металлов, динатриевая соль перфтороктансульфонилглутаминовой кислоты, 3-[омега-фтор-C6-C11-алкилокси]-1-C3-C4-алкилсульфонат натрия, 3-[омега-фтор-C6-C8-алканоил-N-этиламино]-1-пропансульфонат натрия, фтор-C11-C20-алкилкарбоновая кислота или соответствующие соли металлов, перфтор-C7-C13-алкилкарбоновая кислота или соответствующие соли металлов, перфтор-C4-C12-алкилсульфоновая кислота или соответствующие соли металлов, диэтаноламидперфтороктансульфоновой кислоты, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соль перфтор-C6-C10-алкилсульфонамидпропилтриметиламмония, соль перфторалкил(C6-C10)-N-этилсульфонилглицина и моноперфтор-C6-C16-алкилэтилфосфат.

Примерные товарные диспергирующие вещества представляют собой SURFLON S-III, S-112 и S-113 (производитель Asahi Glass Co., Ltd.); FRORARD FC-93, FC-95, FC-98, и FC-129 (производитель Sumitomo 3M Ltd.); UNIDYNE DS-101 и DS-102 (производитель Daikin Industries, Ltd.); MEGAFAC F-110, F-120, F-113, F-191, F-812 и F-833 (производитель DIC Corporation); EFTOP EF-102, 103, 104, 105, 112, 123A, 123B, 306A, 501, 201 и 204 (производитель Tohchem Products Co., Ltd.); и FUTARGENT F-100, и F150 (производитель Neos Company Limited).